Упаковочная машина и способ упаковки изделий - RU2501723C2

Код документа: RU2501723C2

Чертежи

Описание

ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящая группа изобретений относится, в основном, к области упаковочных систем, которые могут загружать изделия в картонные коробки. Более конкретно, хотя не исключительно, настоящее изобретение относится к подвижной инструментальной головке для использования в таких системах, и эта подвижная инструментальная головка позволяет производить перенос изделий между движущимися потоками изделий, а кроме того, относится к системам, к которым такая подвижная инструментальная головка применима.

ССЫЛКИ НА ПЕРЕКРЕСТНЫЕ ПУБЛИКАЦИИ

Данная заявка ссылается на другую заявку, под названием "Упаковочный станок и способы упаковки изделий", поданную тем же заявителем в тот же день, содержание которой во всей своей полноте включено в данное описание в качестве ссылки. Дополнительно, в данное описание в качестве ссылки полностью включено также содержание патентной заявки Великобритании № 0812233.5

УРОВЕНЬ ТЕХНИКИ

В области упаковочных систем предпочтительно, чтобы скорость, с которой могут подаваться изделия и картонные коробки, а также скорость, с которой могут получаться загруженные картонные коробки, была максимизирована. Однако известные упаковочные системы подвержены износу, который приводит к поломкам и последующим затратам на ремонт, а также к потерям доходов во время простоев систем. Кроме того, свой вклад в увеличение простоев вносит время, во время которого в конфигурацию системы должны вноситься изменения (такие как форма коробок), поскольку требования к упаковке меняются.

Известные упаковочные системы содержат множество элементов, которые необходимо перемещать в определенное место, останавливать, выполнять какое-то действие, затем перемещать в другое место и т.д. Этот режим работы требует привлечения массы энергии и накладывает большие механические ограничения на механизмы этой системы. Кроме того, этот режим работы ведет к сокращению производительности, поскольку каждый раз, когда элементы останавливаются, теряется время, которое могло бы быть потрачено на выполнение процесса загрузки.

Поэтому существует потребность в упаковочных системах, которые обеспечивают непрерывное перемещение изделий и картонных коробок, проходящих процесс упаковки. Это увеличит производительность и сократит износ. Кроме того, обеспечением средств перемещения изделий с одного конвейера этой системы на другой в, по существу, поперечном направлении к направлению потоков на этих конвейерах, общая длина система может быть значительно сокращена, тем самым сокращена требуемая площадь для системы и увеличена пропускная способность за счет уменьшения необходимой длины частей изделий, проходящих через эту систему.

Дополнительно, организовывая упаковочную систему со множеством приспособлений, каждое из которых может захватывать изделия из нескольких потоков, можно производить легкое и быстрое изменение конфигурации упаковочной системы просто изменением способа управления этими станками. Это уменьшает время простоя, возникающее во время смены элементов.

Таким образом, настоящее изобретение стремится устранить или, по меньшей мере, уменьшить недостатки систем предшествующего уровня техники.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Первый объект настоящего изобретения представляет систему для упаковки изделий, которая содержит первый конвейер для перемещения предметов, что образует первый поток предметов, второй конвейер для перемещения предметов, что образует второй поток предметов, и первое приспособление с возможностью захвата предметов из одного или более из этих двух потоков и переноса любых захваченных таким образом предметов из одного из этих двух потоков в направлении, по существу поперечном этому потоку, и укладки этих предметов в смежной точке в другом из этих двух потоков, в то время как по меньшей мере один из этих двух потоков находится в непрерывном движении.

Предпочтительно, упомянутый первый поток по существу параллелен упомянутому второму потоку.

Предпочтительно, предметы одного потока являются изделиями, а предметы другого потока являются картонными коробками, и при этом первое приспособление выполнено с возможностью сцепления с изделиями, выбранными из изделий, составляющих один из потоков, и загрузки их в выбранные картонные коробки, составляющие другой поток, и/или сцепления с картонными коробками, выбранными из картонных коробок, составляющих один из потоков, и наложения их на выбранные изделия из изделий, составляющих другой из двух потоков; для получения одной или более загруженных картонных коробок.

Предпочтительно, система дополнительно содержит третий конвейер и второе приспособление, при этом, предметы одного потока являются изделиями, а предметы другого потока являются картонными коробками, первое приспособление дополнительно выполнено с возможностью захвата выбранных изделий, составляющих первый поток, и укладки этих изделий на третий конвейер, этот конвейер перемещает эти изделия, образуя третий поток, а второе приспособление выполнено с возможностью захвата выбранных картонных коробок, составляющих второй поток и наложения этих картонных коробок на изделия, выбранные из изделий, составляющих третий поток, для получения на третьем конвейере одной или более загруженных картонных коробок.

Альтернативно, один из потоков предметов содержит поток загруженных картонных коробок, а другой из потоков предметов содержит третичную упаковку, и при этом первое приспособление предназначено для получения одной или более упаковок, содержащих одну или более загруженных картонных коробок внутри третичной упаковки.

Предпочтительно, упомянутая система дополнительно содержит пункт промежуточного складирования и приспособление, которое выполнено с возможностью переноса предметов из одного из потоков на пункт складирования, в то время как этот поток находится в непрерывном движении.

Предпочтительно, данная система дополнительно содержит приспособление, которое выполнено с возможностью захвата группы предметов, которые были таким образом перенесены на пункт промежуточного складирования, и для переноса групп предметов, которые были таким образом захвачены, в картонные коробки, составляющие один из потоков.

Предпочтительно, приспособление или каждое из приспособлений, которое выполнено с возможностью захвата предметов или укладки предметов на движущийся поток предметов, имеет головку, имеющую возможность перемещения в направлении движения этого движущегося потока предметов независимо от движения приспособлений, на котором эта головка установлена.

Предпочтительно, головка имеет возможность совершения возвратного линейного перемещения.

Предпочтительно, упомянутая головка выполнен с возможностью уравниваться по скорости со скоростью потока предметов, с которыми она должна войти в сцепление, так чтобы по достижении такого сцепления скорость предметов в том потоке не подвергалась воздействию вследствие сцепления этой головки с выбранными из этого потока предметами.

Второй объект настоящего изобретения представляет способ упаковки изделий, который включает в себя перемещение предметов с образованием первого потока предметов и перемещение предметов с образованием второго потока предметов, захват предметов из одного или более из этих двух потоков и перенос любых захваченных таким образом предметов из одного из этих двух потоков в направлении, по существу поперечном этому потоку, и укладку этих предметов в смежной точке в другом из этих двух потоков, в то время как по меньшей мере один из этих двух потоков находится в непрерывном движении.

Предпочтительно, упомянутый первый поток перемещается по существу параллельно упомянутому второму потоку.

Предпочтительно, предметы одного потока являются изделиями, а предметы другого потока являются картонными коробками, а способ дополнительно включает в себя захват выбранных изделий из изделий, составляющих один из потоков, и загрузку их в выбранные картонные коробки, составляющие другой поток, и/или сцепление с картонными коробками, выбранными из картонных коробок, составляющих один из потоков, а также наложение их на изделия, выбранные из изделий, составляющих другой из двух потоков; для получения одной или более загруженных картонных коробок.

Предпочтительно, предметы одного потока являются изделиями, а предметы другого потока являются картонными коробками, а способ дополнительно включает в себя захват изделий, выбранных из первого потока и укладку этих изделий на конвейер с образованием третьего потока, а также захват выбранных картонных коробок из второго потока и наложение этих выбранных таким образом картонных коробок на выбранные изделия из изделий, составляющих третий поток, для получения одной или более загруженных картонных коробок.

Альтернативно, один из потоков предметов содержит поток загруженных картонных коробок, а другой из потоков предметов содержит третичную упаковку, и при этом способ приводит к получению одной или более упаковок, содержащих одну или более загруженных картонных коробок внутри третичной упаковки.

Предпочтительно, упомянутый способ дополнительно включает перенос предметов из одного из потоков на пункт промежуточного складирования, в то время как этот поток находится в непрерывном движении.

Предпочтительно, этот способ дополнительно включает захват групп предметов, которые были таким образом перенесены на пункт промежуточного складирования, и перенос предметов, которые были таким образом захвачены, в картонные коробки, составляющие один из потоков.

Предпочтительно, этот способ дополнительно включает использование приспособления, имеющего подвижную головку, для сцепления с выбранными предметами из потока предметов и управляющего этой подвижной головкой, таким образом, чтобы зацепить выбранные предметы во время их непрерывного движения в этом потоке.

Предпочтительно, этот способ дополнительно включает ускорение подвижной части головки для уравнивания со скоростью потока предметов, с которыми она должна войти в сцепление, таким образом, когда произошло сцепление скорость предметов в указанном потоке не подвергалась воздействию вследствие сцепления этой головки с выбранными из этого потока предметами.

Третий объект настоящего изобретения представляет собой подвижную головку для приспособления для упаковки изделий, эта головка содержит средство крепления к приспособлению, шасси, а также одно или более количество захватов, которые являются подвижными относительно шасси и которые способны захватывать предметы из непрерывно движущегося потока предметов.

Предпочтительно, подвижная головка дополнительно содержит средство привода, которое механически связано с захватными элементами, таким образом, что это средство может работать с ускорением захватных элементов относительно шасси.

Предпочтительно, захватный элемент или каждый захватный элемент расположен с возможностью скольжения на направляющей, а средство привода выполнено с возможностью перемещения захватного средства вдоль этой направляющей.

Предпочтительно, захватный элемент или каждый захватный элемент зафиксирован в положении относительно каретки, которая соединена с возможностью скольжения с шасси, и причем средство привода выполнено с возможностью перемещения каретки относительно шасси.

Предпочтительно, средство привода вращает гайку или резьбовой вал, на котором находится указанная гайка, а захватный элемент соединен с другой гайкой или другим резьбовым валом, на котором находится указанная гайка.

Альтернативно, средство привода вращает шестерню, которая сцеплена с зубчатой рейкой, где зубчатая рейка скреплена с захватным элементом или с шасси, а шестерня скреплена с другим из этих элементов, захватным элементом или с другой шасси.

Альтернативно, подвижная головка содержит ряд захватных элементов, расположенных вдоль направляющей, причем шарнирные устройства содержат первый элемент, шарнирно соединенный со вторым элементом на своих смежных концах для образования колена, соединяя захватные элементы.

Предпочтительно, шарнирные устройства расположены по обеим сторонам направляющей, и при этом между любыми двумя захватными элементами, которые на первой стороне направляющей шарнирно соединены друг с другом шарнирным устройством расположен захватный элемент, который шарнирно соединен с одним из указанных двух захватных элементов шарнирным устройством, расположенным на противоположной второй стороне направляющей.

Предпочтительно, колена каждого шарнирного устройства содержат ведомый элемент, который следует по пути направляющего рельса, и при этом отстояние захватных элементов, которые соединены друг с другом этими шарнирными устройствами, образуется движением этого направляющего рельса перпендикулярно направляющей, вызывая тем самым повороты этих шарнирных устройств в своих коленях.

Предпочтительно, захватные элементы сформированы с возможностью сцепления с U-образными картонными коробками.

Альтернативно, система дополнительно содержит второе приспособление, при этом первый поток предметов содержит поток изделий, которые сформированы в пространственно разделенные группы из двух или более рядов, а второй поток предметов содержит поток U-образных картонных коробок, при этом первое приспособление выполнено с возможностью захвата выбранных картонных коробок из второго потока и наложения этих картонных коробок на выбранные группы изделий в первом из двух рядов первого потока, а второе приспособление предназначено для захвата выбранных картонных коробок из второго потока и наложения этих выбранных картонных коробок на выбранные группы изделий из второго из рядов второго потока.

Предпочтительно, ряды сгруппированных изделий, составляющих первый поток, отделены один от другого на расстояние, меньшее, чем высота изделий, составляющих эти группы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Теперь будут описаны различные варианты исполнения и применения настоящего изобретения со ссылками на сопроводительные чертежи, в которых:

Фиг.1-7 показывают подвижную инструментальную головку в соответствии с первым объектом настоящего изобретения.

Фиг.8-10 показывают подвижную инструментальную головку в соответствии со вторым объектом настоящего изобретения.

Фиг.11-19 показывают первый вариант применения подвижной инструментальной головки упаковочной системы согласно настоящему изобретению.

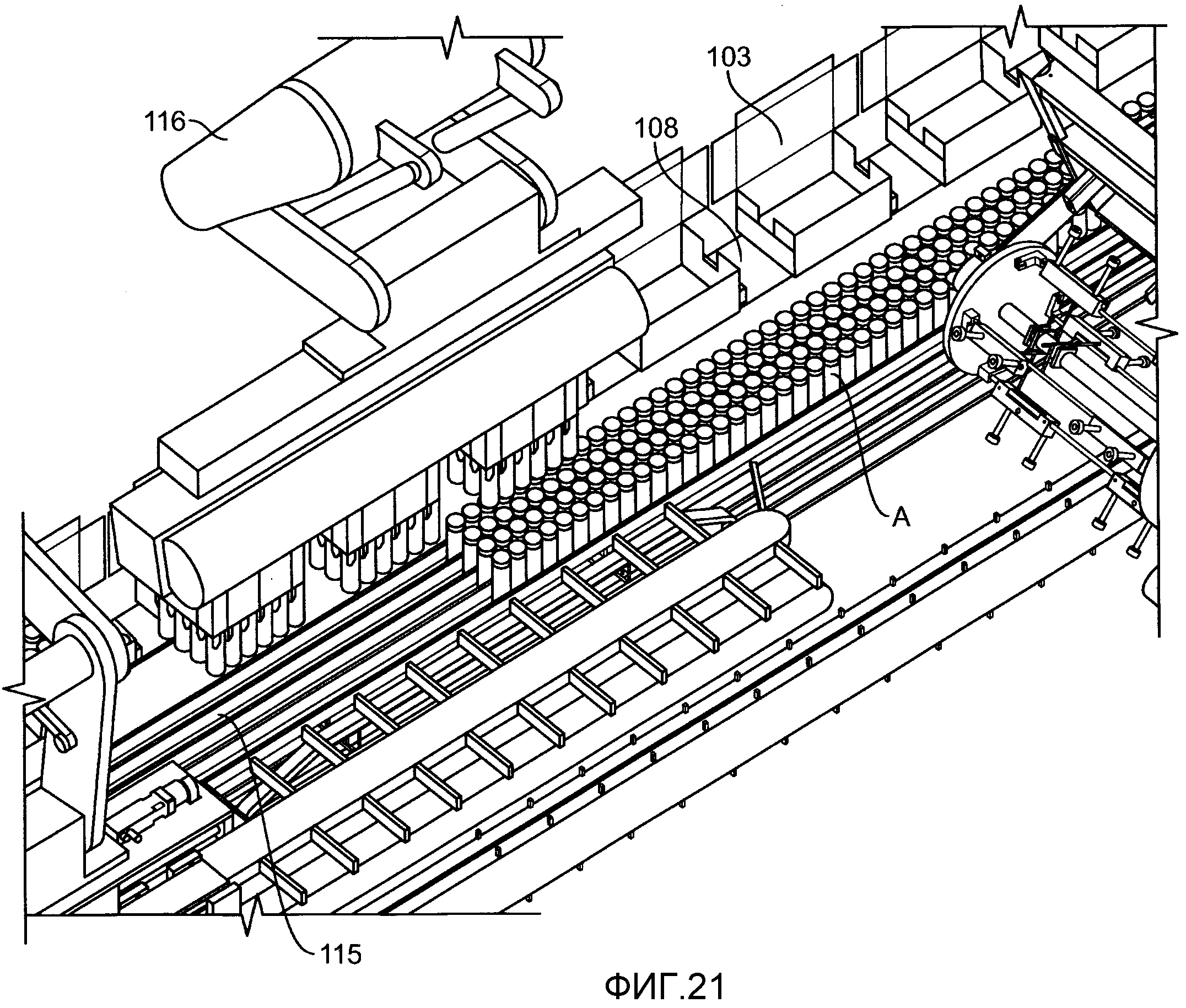

Фиг.20-22 показывают второй вариант применения подвижной инструментальной головки упаковочной системы согласно настоящему изобретению.

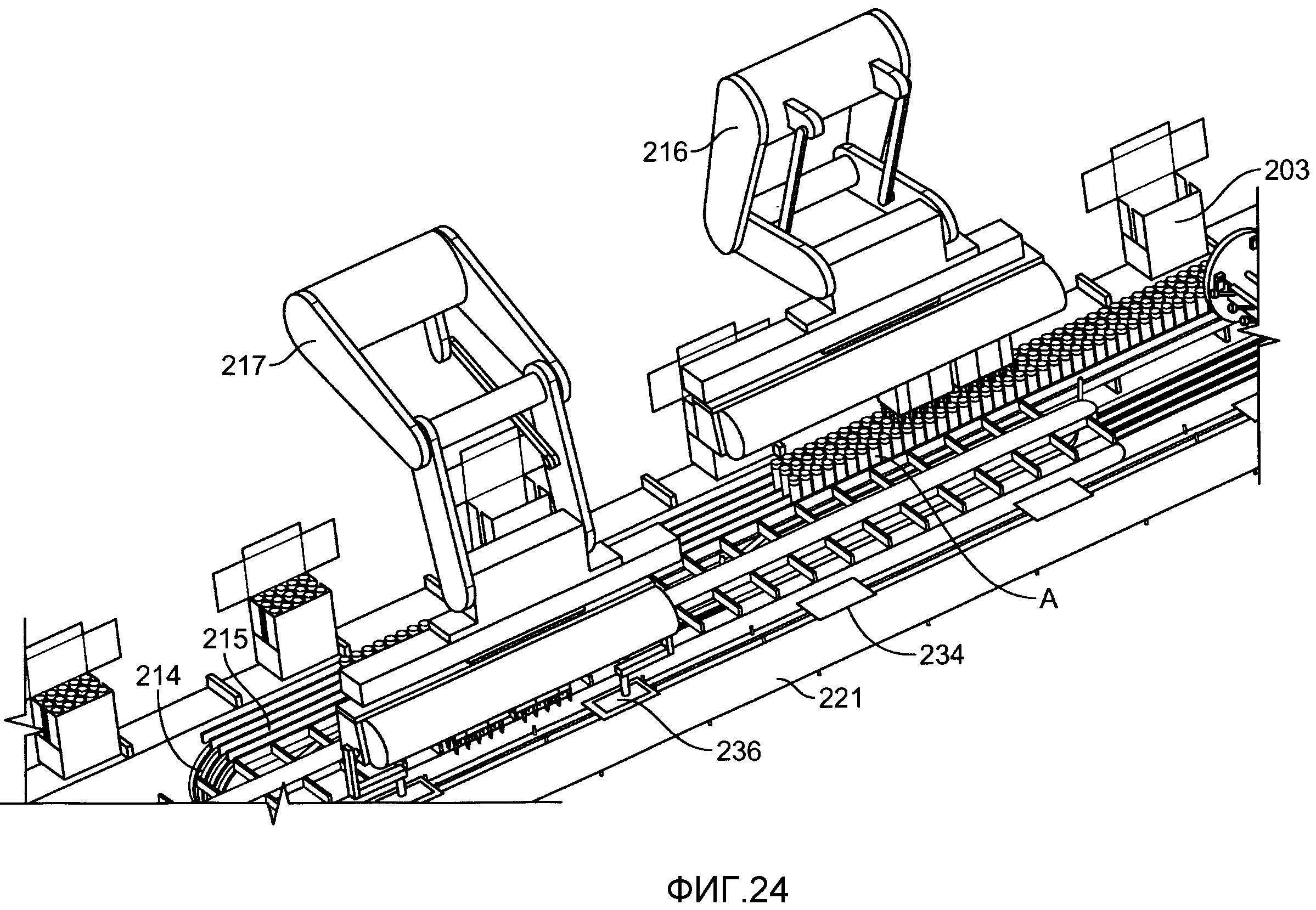

Фиг.23-29 показывают третий вариант применения подвижной инструментальной головки упаковочной системы согласно настоящему изобретению.

Фиг.30-34 показывают черный вариант применения подвижной инструментальной головки упаковочной системы согласно настоящему изобретению.

Фиг.35-37 показывают пятый вариант применения подвижной инструментальной головки упаковочной системы согласно настоящему изобретению, и

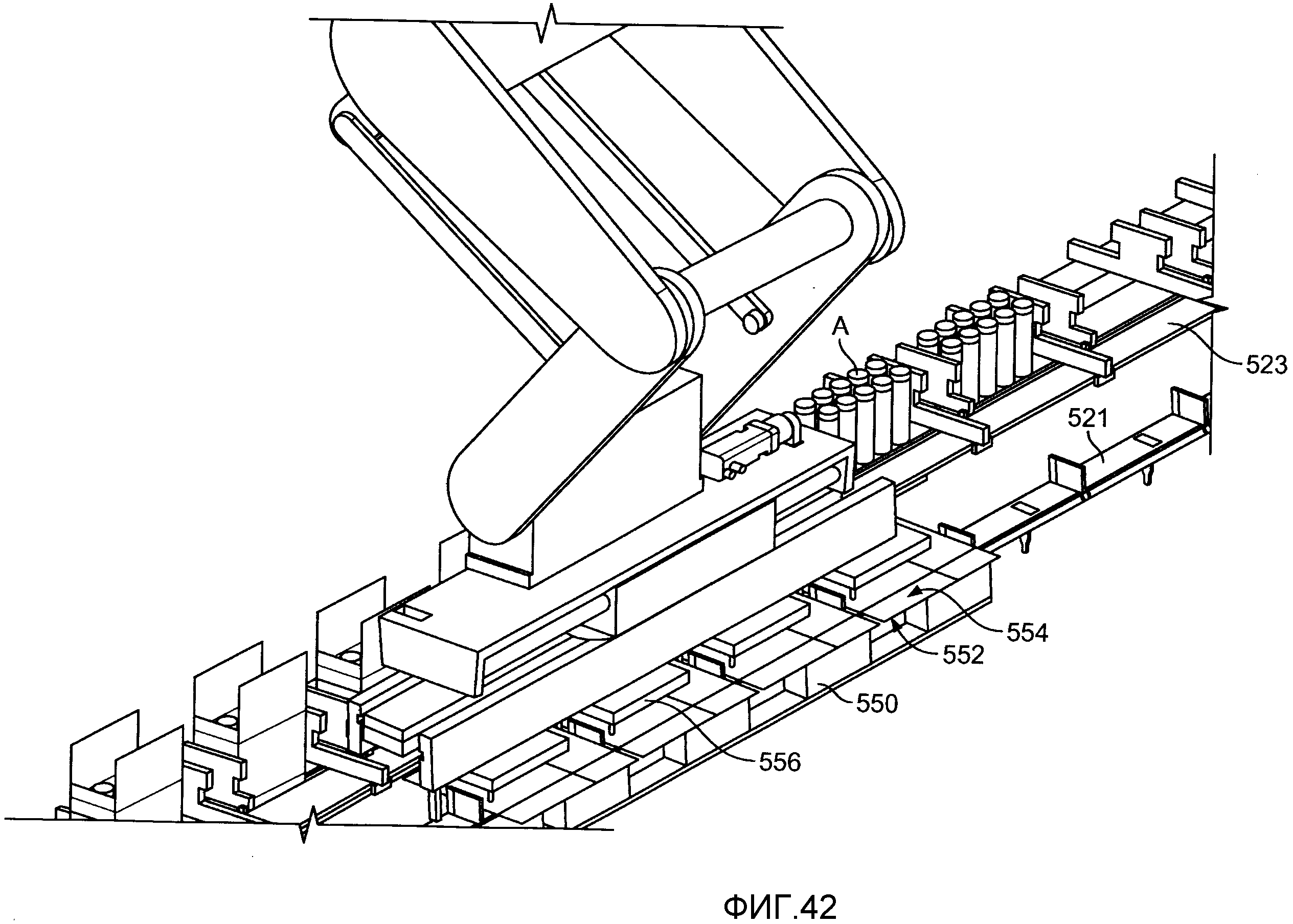

Фиг.38-42 показывают шестой вариант применения подвижной инструментальной головки упаковочной системы согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Фиг.1-7 показывают скользящую головку 900 для шарнирного приспособления в соответствии с предпочтительным вариантом исполнения настоящего изобретения. Головка 900 содержит фиксированное шасси 902, к которому прикреплено множество захватывающих элементов 904, которые взаимодействуют друг с другом, позволяя головке захватывать изделия или что-либо подобное во время их движения.

Скользящая головка 900 содержит множество захватывающих элементов 904, расположенных с возможностью скольжения вдоль одного или более направляющих 906 (на чертеже показаны две направляющие 906, используемые для повышенной устойчивости захватывающих элементов 904). Захватывающие элементы 904 упорядочены в линейные группы, и каждый захватывающий элемент 904 соединен с соседними с ними захватывающими элементами 904 посредством гармошечной конструкции шарнирных звеньев 908 с возможностью ее удлинения.

Каждая сборка шарнирных звеньев 908 содержит два элемента, которые на одном общем конце шарнирно соединены друг с другом, образуя "колено" 914. Один из двух элементов 910 шарнирно соединен, на противоположном конце, с первым захватывающим элементом 904, а другой из двух элементов 912 шарнирно соединен, на противоположном конце, со вторым захватывающим элементов 904, смежным с первым.

Сборки шарнирных звеньев 908 установлены с каждой стороны направляющей 906 и расположены таким образом, что с одной стороны направляющей 906 они соединяют каждый второй захватывающий элемент 904 линейных групп, которыми являются, например, первый, третий, пятый и т.д. захватывающие элементы 904. Каждый захватывающий элемент 904, который не соединен с шарнирным звеном 908 с этой стороны направляющей 906, соединен со смежным захватывающим элементом, который соединен таким образом посредством шарнирного звена с противоположной стороны направляющей 906. Пример такой конфигурации показан на виде в плане согласно фиг.2. Так, в качестве примера: первый захватывающий элемент 904 соединен со вторым захватывающим элементом 904 на первой стороне направляющей 906, а с третьим захватывающим элементом - на противоположной стороне направляющей 906; затем, третий захватывающий элемент 904 соединен с четвертым захватывающим элементом 904 на первой стороне и с пятым захватывающим элементом на второй стороне направляющей.

Колено 914 каждой шарнирной конструкции 908 содержит ведомый элемент (не показан), который сидит внутри направляющего рельса 916, 917. Один такой направляющий рельс 916, 917 расположен с каждой стороны от направляющей 906. Ведомые элементы могут свободно проворачиваться относительно колена 914 шарнирного элемента 918 и при вращении шарнирных элементов 918 могут свободно перемещаться вдоль направляющего рельса 916.

Перемещением направляющих рельсов 916 в направлении, перпендикулярном направляющей 906 шарнирные звенья 908 вынуждаются разворачиваться относительно друг друга и тем самым изменять отстояние захватывающих элементов 904 относительно друг от друга. Отстояние каждого направляющего рельса 916 от направляющей 906 устанавливается положением двух сочлененных регулировочных элементов 918 (как показано на фиг.3), - по одному такому регулировочному элементу установлено на каждом конце каждого направляющего рельса 916.

Каждый сочлененный регулировочный элемент 918 содержит первый элемент 920 и второй элемент 922, которые своими смежными концами шарнирно соединены друг с другом и образуют "колено" 924. Каждый из направляющих рельсов 916 шарнирно соединен с одним концом каждого из двух сочлененных регулировочных элементов 918 на их коленах: один на первом конце направляющего рельса 916, а второй на противоположном конце направляющего рельса 916. Первый крайний конец сочлененного регулировочного элемента 918 шарнирно соединен с неподвижной точкой на шасси 902 скользящей головки 900, а второй, противоположный крайний конец сочлененного регулировочного элемента 918 механически связан с одним из двух средств 926 привода. Сочлененные регулировочные элементы 918, соединенные с первым 916 из двух направляющих рельсов, механически связаны с соответствующим первым 926 из двух средств привода, а сочлененные регулировочные элементы, соединенные со вторым 917 из двух направляющих рельсов, механически связаны с соответствующим вторым 927 из двух средств привода.

Механическое соединение каждого из двух средств 926, 927 привода с соответствующими сочлененными регулировочными элементами 918 может быть любой формы, которая может вызывать линейное перемещение их соответствующих крайних концов. Как лучше всего видно на фиг.1, каждый из крайних концов, сочлененных регулировочных элементов 918 может иметь насаженную на ось резьбовую гайку 928, которая навинчена на резьбовую штангу 930. Предпочтительно, оба сочлененных регулировочных элемента 918 относительно данного направляющего рельса 916 соединены с общей резьбовой штангой 930. В этом случае вращение штанги 930, производимое либо непосредственно средствами 926, 927 привода, либо посредством шестеренчатого механизма, приводит к перемещению резьбовой гайки 928 вдоль штанги 930 и, таким образом, к последующему смещению крайних концов тех двух сочлененных регулировочных элементов 918. В показанном варианте исполнения крайние концы двух сочлененных регулировочных элементов 918 в ответ на вращение резьбовой штанги совершают взаимные перемещения в направлении друг к другу и друг от друга, причем, противоположными крайними концами их являются те концы, которые являются наиболее удаленными друг от друга. Для достижения этого резьба на части резьбовой штанги 930 вдоль ее длины, может быть обратной, так чтобы вращение штанги в одном направлении приводило к такому движению. Альтернативно, сочлененные регулировочные элементы 918 могут быть устроены таким образом, что из двух их ближайших концов один имеет резьбовое соединение со штангой 930, а другой - шарнирное соединение с шасси 902 скользящей головки 900. Это устраняет необходимость для резьбовых концов сочлененных регулировочных элементов 918 совершать взаимные перемещения в направлении друг к другу и друг от друга, а вместо этого, позволяет регулировочным элементам 918 функционировать при перемещении резьбовых концов в одном и том же направлении.

Когда крайние концы двух сочлененных регулировочных элементов, которые подсоединены к средствам привода, перемещаются относительно противоположных им крайних концов, сочлененные регулировочные элементы 918 разворачиваются относительно своих коленей и относительно противоположных крайних концов, которыми они шарнирно соединены с шасси 902. Этот разворот приводит к тому, что колени, а, значит, и каждый конец направляющих рельсов 916 перемещаются по существу перпендикулярно направляющей 906.

Когда направляющий рельс 916 движется внутрь в направлении направляющей 906, каждый соединенный с этим направляющим рельсом 916 сочлененный регулировочный элемент 918 разворачивается относительно своего соответствующего колена 914, и поэтому промежуток между его крайними концами увеличивается. Поскольку каждый крайний конец каждого сочлененного регулировочного элемента 918 шарнирно соединен с захватывающим элементом 904, это приводит к равному изменению промежутков между всеми захватывающими элементами 904 линейных групп, которые связаны с этим направляющим рельсом. Следует заметить, что промежуток между любыми двумя захватывающими элементами, которые соединены, посредством сочлененного элемента, который следует за другим из двух направляющих рельсов 917, не будет подвергаться изменению до тех пор, пока этот направляющий рельс 917 также не будет перемещаться относительно направляющей 906. Если это не происходит, то эти захватывающие элементы 904 будут скользить вдоль этой направляющей без изменения промежутков между ними.

Поэтому позиционированием двух направляющих рельсов 916, 917 на различных расстояниях от направляющей 906, захватывающие элементы 904 можно группировать в пространственные пары, как показано на фиг.5.

Каждый захватывающий элемент 904 содержит бегунок 932, который расположен с возможностью скольжения на направляющей 906, а также захват 934, который продолжается от бегунка 932 вниз, предназначенный для сцепления с изделиями А или картонными коробками. Захват 934 может представлять собой, например, одну или более вакуумных присосок или, возможно, механический шарнирный захватывающий механизм.

В соответствующей области техники известны различные возможные конструкции захватов, и они не ограничивают объем настоящего изобретения, в том виде, как оно определено пунктами формулы изобретения.

Когда направляющие рельсы 916, 917 удерживаются в фиксированном положении по каждой из сторон направляющей 906 соответствующими независимыми средствами 926, 927 привода, группы захватывающих элементов 904 могут скользить вдоль направляющей 906 как единый блок. Для достижения этого для привода третьей резьбовой штанги 938 с ней механически связано третье средство 936 привода. На эту третью резьбовую штангу 938 насажена гайка 940, которая скреплена с одним из захватывающих элементов 904 групп. Таким образом, поскольку направляющие рельсы 916, 917 удерживаются от перемещения относительно направляющей 906, вращение третьего средства 936 привода вызовет скольжение вдоль этой направляющей 906 всех групп захватывающих элементов 904. Вращение третьего средства 936 привода в одном направлении вызовет скольжение захватывающих элементов 904 в первом направлении, а вращение в противоположном направлении вызовет скольжение захватывающих элементов 904 во втором, противоположном направлении. Таким образом, изменением направления вращения средства 936 привода достигается возвратное линейное перемещение захватывающих элементов 904 вдоль направляющей 906.

На выбор, каждый захватывающий элемент 904 может содержать независимые средства привода (не показаны), расположенные внутри его или снаружи. Эти независимые средства привода предназначены для работы с возможностью вращения захватов, с тем, чтобы можно было производить сцепление с более широкими или более длинными изделиями. Это особенно полезно, когда захваты 934 являются прямоугольными и сконфигурированы для сцепления с совокупностью изделий, имеющих различное количество рядов и количество колонок, как, например, совокупность изделий 2×3, показанная на фиг.7. Вращением некоторых выбранных из захватов 934 и группировкой захватывающих элементов 904 вышеописанным образом по парам можно изменять вид возможных конфигураций изделий, с которыми могут сцепляться захваты 934. Альтернативно, захваты 934 могут быть выполнены с возможностью вращения оператором вручную и запирания на бегунке 932 данного захватывающего элемента 904 в различной ориентации.

Дополнительно, захватывающие элементы 904 могут быть съемными с опоры скользящей головки 900, так чтобы в зависимости изменения необходимости в головке 900, можно было бы использовать различные захватывающие элементы 904.

Второй вариант исполнения скользящей головки 1000 по настоящему изобретению показан на фиг.8-10. В этом варианте исполнения шасси 1002 скреплено с возможностью скольжения с кареткой 1003, при этом шасси 1002 и каретка 1003 содержат дополнительную зубчатую пару "шестерня 1050 - рейка 1052". Например, шестерня 1050, соединенная со средством привода, может быть установлена на шасси 1002 и сцеплена с рейкой 1052, которая установлена на каретке 1003. Естественно, может быть сделано наоборот, так чтобы шестерня 1050 была установлена на каретке 1003, а рейка 1052 была соединена с шасси 1002. В зависимости от каретки 1003 устанавливается количество захватывающих элементов 1004, которые заканчиваются захватами 1034, например, присасывающимися головками. В отличие от первого варианта исполнения с вышеописанной скользящей головкой 900, в этом примере второго варианта исполнения захватывающие элементы 1004 неподвижны относительно друг друга, хотя предполагается, что может быть и по-другому, и что захватывающие элементы 1004 могут быть закреплены с возможностью скольжения относительно друг друга таким образом, чтобы они могли перемещаться относительно друг друга вышеописанным образом.

Средство привода 1036 вращает шестерню 1052, вызывая тем самым перемещение каретки 1003 относительно шасси 1002.

Во время работы вышеописанная скользящая головка 900, 1000 имеет преимущество, заключающееся по крайней мере в том, что перемещение захватывающих элементов 904, 1004 позволяет им выстраиваться над выбранными изделиями А, с которыми они собираются войти в сцепление во время движения этих изделий А, уравниванием скорости этих изделий А со скоростью перемещения захватывающих элементов 904, 1004. По достижении нужной скорости скользящая головка 900, 1000 может быть опущена вниз на изделия А, таким образом, чтобы захватывающие элементы 904, 1004 могли войти в сцепление с выбранными изделиями А. После выполнения сцепления скользящая головка 900, 1000 может быть поднята, так чтобы поднять эти выбранные изделия А с той поверхности, на которой они были расположены. В нужной точке сцепление может быть "выключено", чтобы оставить эти выбранные изделия А в каком-либо месте.

Уравниванием скорости изделий А, которые должны быть сцеплены с захватывающими элементами 904, 1004, которые должны войти с ними в сцепление, можно уменьшить время, необходимое для перенесения изделий А, скажем, на полотно конвейера, поскольку при этом не требуется через регулярные промежутки останавливать полотно конвейера для сцепления с выбранными изделиями А. Кроме того, скользящая головка 900, 1000 при этом выгодно уменьшает износ многих компонентов системы, поскольку она минимизирует количество циклов "пуск-остановка", которые вызывают возникновение напряжений в средствах привода и в механических соединениях.

Одной из функцией, для которой может использоваться скользящая головка 900, 1000, является начальное позиционирование захватывающих элементов 900, 1000 в направлении против хода изделий А, с которыми необходимо производить сцепление. Для того чтобы достичь требуемого выровненного положения между захватывающими элементами 904, 1004 и изделиями, предпочтительно, чтобы ускорение захватывающих элементов 904, 1004 посредством работы соответствующего средства привода 936, 1036 управлялось таким образом, чтобы их скорость достигала скорости изделий А в момент, когда эти изделия оказывались под захватывающими элементами 904 в выровненном относительно их положении. Таким образом минимизируется общее расстояние, которое должны пройти захватывающие элементы 904, для того чтобы сравняться по скорости с изделиями А, и, следовательно, минимизируются габаритные размеры скользящей головки 900, 1000. Естественно, возможны и другие подходы, такие как ускорение захватывающих элементов по существу до скорости изделий до того, как эти изделия оказываются в согласованном положении под захватывающими элементами, а затем - замедление скорости захватывающих элементов 904, 1004, чтобы можно было выполнить "захват" изделий А. Аналогичным же образом, изделия А могли бы, альтернативно, сначала проходить мимо захватывающих элементов 904, 1004, а затем захватывающие элементы могли бы ускоряться для захвата соответствующих изделий, замедлившись в нужном положении до нужной скорости.

Далее вышеописанные приспособления скольжения 900, 1000 показаны работающими во множестве систем, приведенных на фиг.11-42.

На фиг.11 показана упаковочная система 1, предназначенная для упаковки изделий в картонные коробки. В целях нижеследующего описания и изделия, и картонные коробки рассматриваются как один и тот же родовой термин.

Упаковочная система 1 содержит конвейер 6 изделий, по которому идет поток 7 изделий А. В иллюстративном варианте исполнения поток 7 образуют два ряда изделий А, хотя предполагается, что регулировкой ширины конвейера 6 изделий, на котором они находятся, может быть организовано любое количество рядов без отклонения от объема настоящего изобретения, определенного сопровождающими описание пунктами формулы изобретения.

Для изменения на выбор количества рядов изделий А в потоке 7 установлен разделитель линии 12. Например, если изделия А изначально расположены в три ряда, и если последующая работа системы 1 требует наличия 3 или 4 рядов, то разделитель линии 12 может быть использован для такой манипуляции изделиями А в потоке 7, чтобы сформировать поток 7 в соответствии с 3- или 4-рядовой конфигурацией. Это достигается таким управлением разделителем линии 12, при котором он входит в контакт с избираемыми изделиями А потока 7 изделий со сцеплением с ними. Войдя в сцепление, разделитель линии далее действует таким образом, чтобы сместить те изделия А, с которыми он таким образом сцеплен, в направлении, поперечном движению потока 7 изделий. Здесь необходима система управления, чтобы обеспечить, что этот разделитель 12 линии сохраняет по существу равное количество изделий в каждом образующемся ряду, так что при этом общая пропускная способность максимизируется. Если, например, один из двух начальных рядов потока 7 изделий разделен для образования третьего ряда требуемого трехрядного потока 7, то общий выход не может превысить половины пропускной способности изначального потока 7. Однако выбором в данном примере четных номеров изделий из обоих рядов потока 7 общая пропускная способность может достичь двух третей от пропускной способности изначального потока 7.

Если конвейер 6 изделий достаточно широк, чтобы принять расширенный поток 7 изделий, то разделитель линии 12 может просто смещать изделия А к краям конвейера 6 изделий. Однако если конвейер 6 изделий слишком узок, то для переноса смещенных изделий А устанавливается дополнительный конвейер. Предполагается, что каждый ряд изделий А в потоке 7 изделий может быть отделен от изделий соседнего ряда низкой стенкой, чтобы сохранять упорядочение изделий в каждом ряду. Если это не так, то может быть необходимо, чтобы разделитель линии 12 приподнимал выбранные изделия А и переносил их через эту низкую стенку, а затем оставлял в вышеупомянутом смещенном положении. Альтернативно, эти низкие стенки могут быть расположены немного ниже по ходу разделителя линии, так чтобы этот этап подъема стал необходимым, и затем выбранные изделия будут проходить между низкими стенками только после того, как они были должным образом смещены.

Смещение изделий А потока 7 изделий не влияет на скорость изделий А. Поэтому, когда изделия выбираются из потока 7 и смещаются, в потоке 7 образуются промежутки и разделенные группы изделий А. Поэтому необходимо использовать некоторые виды средств замедления (не показаны), чтобы любые образующиеся в каждом ряду промежутки могли закрываться. Это может быть выполнено, например, направлением потока 7 из первого конвейера 6 изделий на второй конвейер изделий (не показан), при этом этот второй конвейер изделий мог бы работать на меньшей скорости перемещения, чем первый и тем самым - замедлять изделия А потока 7 относительно тех изделий, которые перемещаются на первом конвейере 6 изделий. После того, как промежутки в каждом ряду закроются, поток 7 будет готов для последующих операций, что описано далее.

На фиг.11-14 показана система 1 по фиг.1 с противоположной стороны, при этом показываются операции, производимые с изделиями А после того, как они подверглись воздействию разделителя линии 12. В иллюстративном варианте исполнения по фиг.12 разделитель линии не использовался для создания дополнительных рядов, поскольку необходимая выходная конфигурация системы требует упорядочения по группам 2×3.

В систему введено второе приспособление 16, и расположено оно таким образом, что поток 7 изделий, подвергнутый воздействию разделителя линии 12, проходит в пределах его рабочей досягаемости. Второе приспособление 16 заканчивается скользящей головкой 32, которая соответствует вышеописанной скользящей головке. Второе приспособление 16 имеет управляемое шарнирное сочленение, такое, что его головка 32 вследствие этого может быть приведена в сцепление с набором изделий А, которые затем подхватываются головкой 32 и переносятся вторым приспособлением 16 на третий конвейер 23.

Поскольку, в тот момент, когда изделия А подхватываются головкой 32, поток 7 изделий находится в непрерывном движении, то головкой 32 необходимо управлять таким образом, чтобы синхронизовать ее перемещение с движением тех изделий А, которые эта головка 32 должна подхватывать. Таким образом, головка 32 управляется таким образом, что перемещается против направления потока изделий, а затем может быть ускорена в направлении потока изделий А, чтобы достичь такой же скорости, что и скорость изделий, которые головка 32 должна подцепить. Как только скорость перемещения головки 32 уравнивается со скоростью перемещения изделий А, которые она должна подцепить, производится захват с использованием некоторых средств, известных в данной области техники, таких как вакуумные присоски или механические захваты. После этого изделия вторым приспособлением 16 выводятся из потока 7 изделий и помещаются на третий конвейер. Как только это приспособления поднимает выбранные изделия из потока 7, головке 32 второго приспособления 16 подается команда на движение назад в ее исходное положение в начале потока, тем самым она замедляет скорость тех изделий А по сравнению с оставшейся частью потока 7. Это перемещение длится не более того времени, которое необходимо второму приспособлению для того чтобы перенести выбранные изделия А в положение над третьим конвейером 23. Прежде чем изделия А могут быть отпущены головкой 32, необходимо, чтобы головка 32 ускорилась в направлении движения третьего конвейера 23, так чтобы и изделия, и третий конвейер имели одинаковые скорости. По достижении этого второго приспособления 16 дается команда на опускание выбранных изделий вниз на поверхность третьего конвейера 23, а головке дается команда на отпускание этих изделий. После этого второму приспособлению 16 дается команда на удаление головки 32 от оставленных изделий и возврат ее в свое исходное положение над потоком 7 изделий, и будучи возвращенной в свое положение в начале потока, головка 32 находится в готовности уравнять свою скорость со следующим набором изделий из потока 7 и войти с ним в зацепление.

Такая конфигурация предпочтительна в том отношении, что возвратно-поступательное перемещение скользящей головки 32 второго приспособления 16 позволяет смещать изделия из потока 7 по существу в поперечном направлении относительно направления перемещения этого потока 7, прямо на третий конвейер 23, при этом используется возможность приспособления 16 по выравниванию скоростей. Это ведет к минимизации пространства, необходимого для установки конвейера, а, значит, и общей площади, занимаемой системой.

Изделия А, которые были размещены на третьем конвейере, переносятся этим третьим конвейером 23. В данном иллюстративном примере третий конвейер параллелен конвейеру 6 изделий, и он переносит изделия по существу с такой же скоростью. Однако это не обязательно, поскольку головка 32, на выбор, могла бы быть установлена с возможностью вращения на конце второго приспособления 16 таким образом, чтобы она могла принимать и непараллельные конвейеры, а скорость третьего конвейера 23, на выбор, могла бы отличаться от скорости перемещения конвейера 6 изделий.

Используя второе приспособление 16, с конвейера 6 изделий на третий конвейер 23 переносятся последовательные группы изделий А. Как и требуется, изделия А, которые захватываются головкой 32, также могут быть разделены на ряд отстоящих одна от другой групп. Таким образом, по мере того, как изделия А размещаются на третьем конвейере, они, на выбор, - управлением головкой вышеописанным образом - могут быть расположены отстоящими одна от другой группами. Например, иллюстративные варианты исполнения показывают второе приспособление 16, отбирающее из потока 7 изделий 24 ряда изделий А (по два изделия в каждом ряду) с формированием этих изделий в восемь отстоящих одна от другой групп по три ряда в каждой из них.

Второе приспособление 16 управляется таким образом, чтобы расположить каждую из отстоящих одну от другой групп изделий между последовательными перегородками третьего конвейера 23, причем, эти перегородки действуют как разделители и, опционно, как первичное средство перемещения посредством упора в передние по ходу стороны самых дальних изделий каждой группы.

Конвейер 21 первичных картонных коробок расположен вблизи третьего конвейера 23. Конвейер первичных картонных коробок принимает множество форматов картонных коробок из синхронизованного подающего устройства 19, которое находится на его вышерасположенном конце. Подающее устройство 19 последовательно отбирает из магазина 11 заготовки 13 картонных коробок. В показанном варианте исполнения заготовки предназначены для формирования картонных коробок 18, которые должны размещаться над верхними частями сгруппированных изделий. Заготовки 13 для формирования этих картонных коробок 18 расположены на третьем конвейере 23 и сложены таким образом, чтобы можно было, по крайней мере, частично приподнимать картонную коробку 18 каким-либо средством, известным в данной области техники, таким как направляющие пазы (не показаны), которые захватывают передние края сторон заготовки, образующих затем боковые стороны картонных коробок 18, и которые направляют эти боковые стороны вниз, вызывая тем самым их сгибание по предопределенным линиям, по которым они соединены с верхней стороной картонной коробки с возможностью сгиба. Вдоль длины поверхности третьего конвейера 23 расположены перегородки, и эти перегородки упираются в задние края картонных коробок 18.

Картонные коробки 18 расположены на конвейере 21 первичных картонных коробок, а изделия А, расположенные на третьем конвейере 23 перемещаются по существу рядом друг с другом, синхронно и в пределах рабочей досягаемости третьего приспособления 17. Это третье приспособление 17 также имеет скользящую головку 32, как та, которая описана ранее. Эта скользящая головка 32 управляется таким образом, чтобы при прохождении под ней картонных коробок 18 она была установлена в вышерасположенном положении, а затем ускорялась, чтобы сравняться со скоростью этих картонных коробок 18, так чтобы ее при этом можно было опустить вниз для сцепления с ними. Как только группа картонных коробок подцеплена, третье приспособление 17 поднимает скользящую головку вверх для снятия боковых сторон картонных коробок 18 с первичного конвейера 21 и перенесения отобранных картонных коробок в положение над соответствующим количеством групп изделий А, расположенных на третьем конвейере 23. По завершении этого на скользящую головку 32 третьего приспособления 17 подается команда на возврат в вышерасположенное положение. Таким образом, к тому времени, когда скользящая головка 32 третьего приспособления 17 устанавливается на третьем конвейере 23 в положение над изделиями А, она может ускоряться в направлении движения этих изделий, чтобы сравняться с их скоростью, и U-образные картонные коробки, перенесенные третьим приспособлением 17, могут быть опущены на эти изделия при по существу отсутствующей разнице в скорости между ними.

Таким образом создаются разделенные между собой группы изделий, причем, каждая группа покрыта картонной коробкой 18 U-образной формы. Когда упакованные изделия продолжают движение по третьему конвейеру 23, некоторым средством, известным в соответствующей области техники, таким как направляющие пазы, обе стороны картонной коробки 18 могут быть загнуты под изделиями А вверх, чтобы тем самым завершить формирование картонной коробки и запечатать изделия внутри этой картонной коробки 18.

Над третьим конвейером 23 расположено четвертое приспособление 22, предназначенное для селективного сцепления с упаковками 20 (лучше всего показано на фиг.14) изделий А в их полностью собранных картонных коробках и переноса этих выбранных упаковок 20 с движущегося третьего конвейера 23 на промежуточную укладочную поверхность 24 (что лучше всего показано на фиг.15-19). Это четвертое приспособление 22 также имеет скользящую головку 32, такую, как описана ранее, и ее операции управляются таким же самым образом, что и управление первым и вторым приспособлениями 16, 17, так чтобы эта скользящая головка 32 могла захватить требуемые упаковки 20, как те упаковки, которые двигаются вдоль третьего конвейера 23. После того, как нужные выбранные упаковки захвачены четвертым приспособлением 22, они переносятся этим четвертым приспособлением 22 на пункт промежуточного складирования и там отпускаются.

Пункт 24 промежуточного складирования может быть выполнен в виде платформы или иной стационарной поверхности, способной держать на себе упаковки, уложенные третьим приспособлением 22 в стопу одна на другую. В иллюстративном варианте исполнения третье приспособление 22 захватывает с третьего конвейера 23 за один раз три упаковки и переносит их на расположенные рядом места на пункте 24 промежуточного складирования. В это время третий конвейер 23 находится в непрерывном движении, и скользящая головка 32 управляется таким образом, чтобы уравнивать ее скорость со скоростью упаковок по завершении их захвата. После отпускания трех вышеупомянутых упаковок на пункте 24 промежуточного складирования третье приспособление 22 возвращается для выбора следующих трех упаковок 20. Эти следующие три упаковки затем переносятся на пункт 24 промежуточного складирования и располагаются по существу стенка в стенку с тремя упаковками 20, оставленными здесь ранее. Тем самым обеспечивается образование трех групп отстоящих одна от другой упаковок, причем, каждая группа содержит по две упаковки, одна перед другой, что лучше всего показано на фиг.17 и 18.

Имеется пятое приспособление 26, которое может захватывать группы упаковок, которые уложены на пункте 24 промежуточного складирования, и переносить их под третичную упаковку 3. Третичная упаковка 3 обеспечивается конвейером 8 третичной упаковки. Третичная упаковка 3 вводится в вышерасположенную точку конвейера 8 третичной упаковки первым приспособлением 10 (лучше всего показанном на фиг.11), которое захватывает последовательные заготовки 2 третичной упаковки из магазина 4 и которое частично преобразовывает эти заготовки 2 третичной упаковки в третичную упаковку 3, прежде чем подает их на конвейер 8 третичной упаковки. Приспособление 10 третичной упаковки, предпочтительно, представляет собой шарнирное приспособление верхнего расположения, которое может сцепляться с заготовкой 2 третичной упаковки в магазине 4 и извлекать ее оттуда, прежде чем, например, использовать формирователь 5 упаковки для частичного формирования третичных упаковок 3 из заготовок 2 третичной упаковки. Формирователь 5 упаковки может содержать, например, четыре соединенные одна с другой вертикальные стенки, с такими размерами, которые по существу соответствуют форме периметра нижней стороны третичной упаковки 3. Когда эта нижняя сторона проталкивается сквозь отверстие, образованное между этими вертикальными стенками, каждая боковая и/или концевая сторона третичной упаковки 3 будет вынуждена сгибаться вверх под прямым углом, то есть, приводиться в частично сформированное положение. Естественно, в формирователь 5 упаковки может быть протолкнута любая сторона третичных упаковок, и поэтому отогнутыми вверх могут быть верхние или нижние стороны третичных упаковок. В этом случае может быть необходимым, чтобы первое приспособление 10 разворачивал третичные упаковки, прежде чем отпускать их на конвейер 8 третичной упаковки, так чтобы обеспечить нижнее положение нужной стороны третичной упаковки 3.

Конвейер 8 третичной упаковки управляется таким образом, чтобы переносить третичные упаковки к месту в пределах рабочей досягаемости пятого приспособления 26, и там останавливаться, чтобы там эти группы упаковок 20 можно было оставить. В проиллюстрированном варианте исполнения третичные упаковки 3 переносятся в такие положения, которые выровнены относительно положений складирования групп упаковок 20 на промежуточном укладочном пункте 246). Поэтому пятому приспособлению 26 надо только войти в сцепление с группой упаковок 20, перенести их прямо на другую сторону и опустить их вниз в третичные упаковки 3, в этот момент эти группы отпускаются, и четвертое приспособление возвращается на промежуточный укладочный пункт 24.

Вследствие того обстоятельства, что конвейер 8 третичной упаковки управляется таким образом, чтобы останавливаться, позволяя опускать на него группы упаковок 20, нет необходимости, чтобы четвертое приспособление 26 было подогнано под скользящую головку 32, как описано ранее. Однако предусмотрено, что система 1 может быть изменена таким образом, чтобы во время опускания на него групп упаковок 20 упаковки находились в непрерывном перемещении, и в этом случае скользящая головка, такая как описана ранее, должна будет использоваться таким образом, чтобы группы упаковок 20 изделий, когда они отпускаются, можно было синхронизовать с движением упаковок.

Работа пятого приспособления 26 синхронизована с работой конвейера 8 третичной упаковки таким образом, что прежде чем конвейер 8 третичной упаковки начнет перемещение третичных упаковок вперед, за четвертое приспособление 267 в область рабочей досягаемости шестого приспособления 27, как показано на фиг.19, группы упаковок 20 будут помещены в третичные упаковки 3, а четвертое приспособление 26 будет полностью отведено от третичных упаковок 3.

Назначением шестого приспособления 17 является загибание вниз крышечного клапана третичных упаковок 3 и закрепление этого клапана в закрытом положении после того, как эти третичные упаковки 3 загружены группами упаковок 20. Головка шестого приспособления 27 работает таким образом, что при необходимости может - там, где надо - загибаться вниз, закрепляя стороны, соединенные с возможностью складывания с вышеупомянутым крышечным клапаном, своей лицевой стороной с соответствующими боковыми и концевыми сторонами третичной упаковки. Головка шестого приспособления может содержать боковые и концевые свисающие элементы, которые продолжаются вниз от уровня верхней поверхности этой головки. Когда головка шестого приспособления 27 подается в сторону над третичной упаковкой, самый передний край концевого свисающего элемента этой головки сначала коснется крышечного клапана третичной упаковки 3 рядом с линией сгиба, по которой этот крышечный клапан крепится с возможностью сгиба к боковой стороне третичной упаковки 3, и по мере продолжения перемещения головки этот крышечный клапан будет загибаться вниз к третичной упаковке 3, пока не достигнет требуемой ориентации, закрывающей третичную упаковку 3. После того, как передний свисающий элемент головки пройдет за передний край крышечного клапана, головка подается вниз к крышечному клапану. Самый нижний край переднего свисающего элемента вызывает загиб вниз передней крепежной стороны, с возможностью сгиба соединенной с крышечным клапаном, до упора в боковую стенку третичной упаковки. В этом положении может быть использовано какое-либо средство, известное в соответствующей области техники, которое крепит переднюю крепежную сторону в положении относительно этой боковой стенки третичной упаковки 3. Там, где это предусмотрено, боковые крепежные стороны, с возможностью сгиба связанные с противоположными боковыми краями крышечного клапана, по мере того, как головка опускается в направлении крышечного клапана, вертикально продолжающимися боковыми свисающими элементами головки будут загибаться вниз до упора в противоположные боковые стенки третичной упаковки 3.

Описанная выше система 1 допускает значительную степень гибкости, проявляющуюся в том, что она может быть легко переконфигурирована для приема изделий различных форматов. Это проиллюстрировано на фиг.20-22, на которых показано, что изделия могут быть помещены сразу в картонные коробки, расположенные на том, что ранее было описано как конвейер 8 третичной упаковки. Для облегчения сравнения используется та же самая нумерация, как и в вышеописанном варианте исполнения, только позиционные обозначения имеют префикс "1", чтобы указать на второй вариант исполнения. Иллюстрации показывает второе приспособление 116, которое используется для отбора изделий А из потока 107 изделий, как и в вышеприведенном описании, а также перемещение этих отобранных изделий А из потока 107 в картонные коробки 103, переносимые на конвейере 8 третичной упаковки. В этом проиллюстрированном альтернативном варианте исполнения поток 107 изделий содержит четыре смежные линии изделий, а второе приспособление 116 каждым из трех захватывающих элементов выбирает из него одновременно шесть рядов изделий. Таким образом, одновременно из потока 107 изделий выбираются три группы 4х6 изделий и вторым приспособлением перемещаются в три картонных коробки 103. Скользящая головка 132 второго приспособления дает возможность захватить эти изделия А и переместить их из потока 107 изделий, когда этот поток 107 находится в непрерывном движении. В момент, когда изделия загружаются, конвейером 8 третичной упаковки картонные коробки 103 могут останавливаться, а могут и не останавливаться, и эта гибкость определяется скользящей головкой 132 второго приспособления 116. После этого загруженные картонные коробки 103 конвейером 8 третичной упаковки могут перемещаться дальше, например, к шестому вышеописанному приспособлению (не показан), чтобы закрепить крышку в закрытом положении.

Описанный выше третий вариант исполнения системы 1 проиллюстрирован на фиг.23-29, на которых ряд изделий перемещается прямо в картонные коробки на конвейере 8 третичной упаковки, как во втором варианте исполнения, после чего сверху на этот ряд помещается разделительная панель, прежде чем сверху на эту разделительную панель устанавливается следующий ряд изделий. Для облегчения сравнения используется та же самая нумерация, как и в вышеописанном варианте исполнения, только позиционные обозначения имеют префикс "2", чтобы отличить этот третий второй вариант исполнения. Но в этом третьем варианте исполнения, в дополнение ко второму приспособлению 216, используется третье приспособление 217 для отбора групп изделий А из потока 207 изделий и перемещения их в картонные коробки 203, расположенные на конвейере 208 третичной упаковки. Скользящая головка 132 третьего приспособления 217 дополнительно оснащена вращающимися захватами 236. Третье приспособление 217 управляется на перемещение его головки 232 через конвейер 221 картонных коробок, после чего поворотные захваты 236 опускаются и входят в контакт с разделительными панелями 234, которые расположены на конвейере 221 картонных коробок. Скользящая головка 132 третьего приспособления 217 описанным ранее способом позволяет поворотными захватам 236 двигаться синхронно с разделительными панелями 234 и затем сцепляться с ними в то время, когда они находятся в движении на конвейере 221 картонных коробок. Будучи сцеплены с поворотным захватом 236, разделительные панели поднимаются с конвейера 221 картонных коробок третьим приспособлением 217 вверх. Затем третье приспособление 217 располагается над конвейером 206 изделий, и вращающиеся захваты разворачиваются на 90° вокруг продольной оси головки 232. Теперь третье приспособление 217 опускает головку 232 вниз на изделия А потока изделий таким образом, чтобы первичные захваты головки 232 смогли захватить набор изделий А из потока 207 изделий. То, что поворотные захваты 236 были указанным образом развернуты, гарантирует, что ни они, ни разделительные панели не будут препятствовать движению головки 232 столкновением с конвейером 206 изделий или с каким-либо иным элементом системы. После установления сцепления между первичными захватами головки 232 и выбранными изделиями А эти выбранные изделия А снимаются с конвейера 206, и третье приспособление 217 отводится в положение над конвейером 208 третичной упаковки. Как только головка 232 отошла от конвейера 206 изделий, поворотные захваты разворачиваются на 90° вниз, таким образом, что оказываются направленными по существу вертикально вниз относительно головки 232. Альтернативно, третье приспособление 217 могло бы снять вышеупомянутый набор изделий А с конвейера 206 изделий, прежде чем затем захватить разделительные панели с конвейера 224 картонных коробок и переместиться к конвейеру 208 третичной упаковки.

Конвейер 208 третичной упаковки останавливается, когда картонная коробка расположена под каждым из двух поворотных захватов 236 третьего приспособления 217. Движение второго приспособления 216 управляется таким образом, что этот момент совпадает во времени с загрузкой первого ряда изделий А вторым приспособлением 216 в картонные коробки 203 в вышерасположенном месте относительно направления перемещения картонных коробок 203 на конвейере 208 третичной упаковки. Головка 232 третьего приспособления 217 опускается то того момента, когда разделительные панели 234, захваченные поворотными захватами 236, будут уложены в картонные коробки 203 поверх вышеупомянутого первого ряда изделий. После правильной укладки разделительные панели 234 освобождаются от поворотных захватов 236, а головка 232 поднимается, чтобы извлечь концы поворотных захватов 236 из картонных коробок 203. Затем поворотные захваты 236 разворачиваются на 90° вверх вокруг продольной оси головки 232. После этого первичные захваты соскальзывают один с другого вдоль длины головки 232, пока каждый из них не будет расположен должным образом над картонной коробкой 203, в которую были уложены разделительные панели 234. Тогда головка 232 опускается еще раз, отобранные изделия А, сцепленные с каждым из первичных захватов, опускаются в соответствующие картонные коробки 203 на разделительные панели 234. После этого изделия А освобождаются, и головка 232 извлекается из картонной коробки 203.

Картонные коробки 203 могут останавливаться, а могут и не останавливаться, когда разделительные панели 234 и последующие ряды изделий опускаются в картонные коробки 203. Если конвейер 208 третичной упаковки не останавливается, скользящая головка 132 третьего приспособления 116 может быть использована для выравнивания скорости картонных коробок во время опускания разделительных панелей 234 и изделий А.

После загрузки двумя рядами изделий картонные коробки подаются вперед, например, к шестому приспособлению, так как описано ранее, на закрывание крышек картонных коробок 203.

Хотя выше описан иллюстративный вариант исполнения, в котором в каждую картонную коробку загружается по два ряда изделий, предполагается, что таким образом может быть образовано более рядов. Это может быть достигнуто либо обеспечением дополнительного приспособления, идентичного третьему приспособлению 217, расположенного на конвейере 208 третичной упаковки еще далее по ходу движения картонных коробок 203. Альтернативно, картонные коробки могут в течение какого-то продолжительного времени удерживаться на конвейере 208 третичной упаковки неподвижными, в то время как третье приспособление 217 возвращается к конвейеру 221 картонных коробок для захвата дополнительных разделительных панелей 234, а затем - к конвейеру 206 изделий для захвата дополнительного набора изделий А, чтобы образовать следующий ряд в картонной коробке 203.

На фиг.30-34 показан четвертый вариант исполнения системы, использующий описанные ранее скользящие головки 32. Для облегчения сравнения используется та же самая нумерация, как и в вышеописанном варианте исполнения, только позиционные обозначения имеют префикс "3", чтобы указать на этот четвертый вариант исполнения. В нем из магазина 311 поворотными рычагами 319 с присоской на третий конвейер 323 подаются круглые картонные коробки 313 в сложенном плоском виде. Когда картонные коробки 318 проходят на третий конвейер 323, они преобразуются в, по крайней мере, частично сформированное состояние и отделаются одна от другой на этом третьем конвейере 323 разделительными стержнями 344. Открытые концы картонных коробок ориентированы поперек направления их движения на третьем конвейере 323.

Конвейер 306 изделий расположен параллельно соседнему третьему конвейеру 323, а смежно с конвейером 306 установлено второе приспособление 316 со скользящей головкой 332, которая имеет сбоку ряд выступов 340. Изделия А упорядочены на конвейере 306 изделий в отделенные одна от другой группы, расположенные между разнесенными между собой рейками 342. Шаг между отделенными одна от другой группами изделий А на конвейере 306 изделий идентичен шагу между полусобранными картонными коробками 318 на третьем конвейере 323. Синхронизацией перемещения конвейера 306 изделий и третьего конвейера 323 каждая группа изделий выставляется точно относительно отверстия ближнего к ней конца картонной коробки 318 на третьем конвейере 323.

Начиная от положения, в котором скользящая головка отведена против направления хода потока 307 изделий, эта скользящая головка ускоряется в направлении хода потока 307 так, чтобы скорость выступов 340 головки 332 сравнялась со скоростью набора изделий А из потока 307 изделий, расположенных на конвейере 306 изделий. Когда скорости выступов 340 и выбранных изделий сравняются, второе приспособление 316 подает скользящую головку 332 внутрь, в направлении третьего конвейера 323 и, тем самым вводит каждый из выступов 340 в контакт с одним или с более изделий А из потока 307 изделий. Второе приспособление 316 продолжает смещать головку 332 внутрь и, таким образом, начинает сталкивать те изделия А, с которыми находятся в контакте выступы головки 332, с боковой стороны конвейера 306 изделий.

Вследствие тесной близости конвейера 306 изделий и третьего конвейера 323, а также точной выставки групп изделий А относительно открытых концов картонных коробок 318, изделия А, которые вытолкнуты с боковой стороны конвейера 306 изделий, оказываются вложенными в картонные коробки 318, с которыми они были взаимно выровнены. Второе приспособление 316 управляется таким образом, чтобы продолжать вкладывать изделия А в соответствующие картонные коробки 318 до тех пор, пока они полностью не войдут туда. Когда это происходит, скользящая головка 332 второго приспособления 316 выравнивается по скорости со скоростью картонных коробок 318, так чтобы присутствие каждого выступа внутри части картонных коробок 318 не влияло на перемещение этих картонных коробок на третьем конвейере 323.

Как только группа изделий полностью вложена в картонную коробку 318, второе приспособление 318 извлекает головку 332 из картонной коробки 318, тем самым, извлекая из картонной коробки 318 присутствующие на головке 332 выступы 340. Этот процесс заканчивается, прежде чем головка 332 достигает конца своего хода в направлении потока 307 изделий, так что при этом скорость выступов в направлении потока картонных коробок 318 равняется скорости картонных коробок 318, по крайней мере, пока выступы 340 не будут извлечены полностью. Когда они будут извлечены, головка 332 может быть возвращена в свое исходное положение, отведенная в направлении против хода потока 307 изделий. По достижении этого положения вышеописанный процесс повторяется, так что при этом в выбранные картонные коробки 318 с конвейера 306 может быть загружена следующая группа изделий.

Третье приспособление 317, предпочтительно, также используется в вышеописанном процессе, и оно также оборудовано скользящей головкой 232 в соответствии с вышеприведенным описанием, оснащенной выступами 340. Третье приспособление 317 управляется таким образом, чтобы вставлять выступы 340 в противоположные концы картонных коробок 318 таким же образом, каким выполняется вышеописанный процесс загрузки этих картонных коробок 318 изделиями А. Целью этого является обеспечение, используя выступы 340 третьего приспособления 317, буфера, который препятствует выпадению изделий А, которые были загружены в картонные коробки через один ее конец, из противоположного конца. Как и в случае со вторым приспособлением 316, движение головки 332 третьего приспособления 317 синхронизовано с движением картонных коробок 318, в которые вставляются его выступы 340, с тем, чтобы избежать влияния на движение картонных коробок 318 на третьем конвейере 323.

После того, как изделия А успешно загружены в данную картонную коробку 318 и второе приспособление начинает извлекать свои выступы из этой картонной коробки, третье приспособление 317 также извлекает свои выступы из противоположного конца этой картонной коробки. Головка 332 третьего приспособления 317, как только ее выступы полностью извлекаются, возвращается в исходное положение, в котором она отведена в направлении, противоположном потоку картонных коробок 318 на третьем конвейере 323.

После этого концы загруженных картонных коробок 318 на третьем конвейере 323 закрываются каким-либо способом, известном в данной области техники, таким, например, как загиб концевых закрывающих клапанов концевой части картонной коробки и скрепление их один с другим, закрывая тем самым этот конец картонной коробки 318. После этого коробка проходит дальше вперед, - либо на следующие упаковочные операции, либо на выход из системы.

Пятый вариант исполнения системы, использующий вышеописанную скользящую головку, показан на фиг.35-37. Для облегчения сравнения используется та же самая нумерация, как и в вышеприведенном описании, только позиционные обозначения имеют префикс "4", чтобы указать на этот пятый вариант исполнения. В этом варианте исполнения системы конвейер 406 изделий расположен смежно и параллельно третьему конвейеру 423. Второе приспособление 416 расположено в пределах досягаемости конвейера 406 изделий и третьего конвейера 423, так, что оно может управляться таким образом, чтобы входить в зацепление с выбранными изделиями А из потока 407 изделий и переносить эти захваченные изделия А на третий конвейер 423. Второе приспособление оснащено скользящей головкой 432, как описано выше, и эта скользящая головка изначально отведена в направлении против направления потока 407 изделий. После этого головка 432 ускоряется в направлении потока 407 изделий до тех пор, пока не сравняется по скорости со скоростью выбираемых изделий, и в этот момент основные захваты головки 432 подаются вниз до касания с выбранными изделиями потока, вступая с ними в зацепление. Вторым приспособлением 416 выбранные изделия поднимаются с конвейера 406 изделий, что - в том случае, когда конвейер изделий содержит вертикальные стенки 414, разделяющие соседние ряды изделий в потоке, - может потребовать по существу их вертикального начального смещения. После того, как выбранные изделия освободились от конвейера 406 изделий, головка второго приспособления подается через третий конвейер 423, и тем самым головка 432 возвращается в свое исходное положение, отводясь в направлении против направления перемещения третьего конвейера 423. После того, как головка 432 достигает третьего конвейера 423, эта головка 432 ускоряется в направлении потока третьего конвейера 423 до тех пор, пока скорость головки не сравняется со скоростью третьего конвейера 423. Тогда изделия опускаются вниз на поверхность третьего конвейера 423 между разделительными стержнями 444.

Третье приспособление 417 расположено в пределах досягаемости конвейера 421 картонных коробок и третьего конвейера 423. Третье приспособление 417 оборудовано скользящей головкой 432, как описано выше, так что картонные коробки 418 могут быть сняты с конвейера 421 картонных коробок в то время, когда они находятся в движении, и помещены поверх выбранных изделий на третьем конвейере 423.

Картонные коробки 418 поставляются на конвейер 421 картонных коробок вращающимися стержнями 419 с присосками, которые последовательно сцепляются с заготовками 412 картонных коробок, находящимися в магазине 411. В проиллюстрированном варианте исполнения картонные коробки 418 представляют собой замкнутые картонные коробки, содержащие верхнюю стенку и скрепленные с ней с возможностью сгиба противоположные друг другу боковые стенки. Донная закрывающая часть скреплена с возможностью сгиба с одной или с обеими боковыми сторонами противоположно верхней стенке. Заготовки 413 картонных коробок укладываются на конвейере 421 картонных коробок вращающимися стержнями 419 с присосками таким образом, что верхние стенки лежат на конвейере 421 картонных коробок, а противоположные боковые стороны продолжаются по обеим его сторонам поперек направления движения заготовок 413 картонных коробок на конвейере 421 картонных коробок. При использовании средств, известных в данной области техники, в то время как заготовки 413 картонных коробок переносятся на конвейере 421 картонных коробок, производится загиб их боковых сторон вниз, чтобы они приходили в виде частично сформированных U-образных картонных коробок 418. Будучи, таким образом, частично готовыми, картонные коробки 418 зацепляются основными захватами скользящей головки 432 третьего приспособления 417.

Когда основные захваты головки 432 третьего приспособления 417 успешно вошли в сцепление с находящимися на конвейере 421 картонных коробок частично готовыми U-образными картонными коробками 418, эти картонные коробки 418 снимаются с конвейера 421 картонных коробок и переносятся третьим приспособлением 417 в положение над третьим конвейером 423. После такого переноса картонных коробок 418 головка 432 третьего приспособления 417 возвращается в свое исходное положение, отводясь в направлении против направления перемещения изделий на третьем конвейере 423. Из этого начального положения, когда головка 432 третьего приспособления 417 расположена над третьим конвейером 423, эта головка 432 ускоряется в направлении потока изделий на третьем конвейере 423 до тех пор, пока картонные коробки, захваченные основными захватами головки 432 третьего приспособления 417, не будут иметь ту же скорость, что и выбранные изделия, расположенные на третьем конвейере 423. Как только эти скорости сравняются, картонные коробки 418 опускаются третьим приспособлением над этими выбранными изделиями А. Когда картонные коробки 418 будут расположены точно над выбранными изделиями А, они освобождаются от сцепления с основными захватами головки 432 третьего приспособления 417, а головка после этого отводится от третьего конвейера 423 и возвращается в положение над конвейером картонных коробок в готовности к захвату следующего набора частично готовых U-образных картонных коробок 418.

После того, как картонные коробки 418 расположатся над выбранными изделиями на третьем конвейере 423, полученные таким образом упаковки 420 последовательно запечатываются каким-либо способом, известном в данной области техники, таким, например, как загиб донных закрывающих клапанов, скрепленных с возможностью сгиба с противоположными боковыми стенками, вверх к плоскости дна картонной коробки 418 и скрепление их один с другим, оставляя дно картонные коробки 418 в закрытом состоянии.

На выбор, в вышеупомянутом процессе перенесения картонных коробок 418 с конвейера 421 картонных коробок на изделия на третьем конвейере 423 может использоваться также и четвертое приспособление 422. Фиг.35-37 показывают иллюстративную систему, в которой таким образом использовано четвертое приспособление. Головки 432 каждого третьего и четвертого приспособлений 417 и 422 имеют три основных захвата, и поэтому могут захватывать с конвейера 423 картонных коробок одновременно три картонных коробки. Поэтому третье приспособление 417 управляется на сцепление с последними тремя картонными коробками 418 из каждых шести картонных коробок, которые проходят в пределах его досягаемости, а четвертое приспособление 422 управляется на сцепление с картонными коробками, которые не захвачены третьим приспособлением. Четвертое приспособление имеет характеристики, идентичные характеристикам третьего приспособления 417, и работает точно таким же образом, снимая картонные коробки 418 с конвейера 421 картонных коробок и помещая эти картонные коробки на выбранные изделия А на третьем конвейере 423.

На фиг.35-37 показана система, в которой третий конвейер 423 переносит два раздельных ряда групп изделий А. Третье приспособление 417 поднимает набор из трех картонных коробок 418, как описано выше, и укладывает их на три выбранные группы изделий в ближнем из двух вышеупомянутых рядов. Четвертое приспособление 422 поднимает набор из трех картонных коробок 418 с конвейера 421 картонных коробок и помещает их на три выбранные группы изделий А в дальнем из двух вышеупомянутых рядов. Таким образом, третье приспособление ответственно за укладку картонных коробок на каждый из изделий в ближнем ряду третьего конвейера, в то время как четвертое приспособление 422 ответственно за укладку картонных коробок 418 на каждый из групп изделий в дальнем ряду третьего конвейера 423. Работая таким образом, два приспособления 417 и 422 могут быть установлены на третьем конвейере 423 один рядом с другим в направлении потока изделий А, при этом они могут выполнять вышеописанные функции, не сталкиваясь друг с другом.

Основные захваты скользящей головки 432 позволяют картонным коробкам захватываться, когда они предварительно согнуты в U-образную конфигурацию. Это выгодно в том смысле, что такая конфигурация дает возможность более тесно группировать изделия, для которых эти картонные коробки предназначены. Это так, потому что вертикальные боковые стороны U-образной картонной коробки требуют пренебрежимо малого пространства с каждой стороны группы изделий А. Уменьшая необходимое пространство между группами предназначенных для упаковки изделий, можно расположить один рядом с другим различные ряды групп, как показано на проиллюстрированных вариантах исполнения, без увеличения общих размеров системы. Вышеописанные захватывающие элементы 1004 представляют собой пример основных захватов, которые могут быть использованы для захвата этих U-образных картонных коробок 418.

Предполагается, что вышеописанные U-образные картонные коробки могут быть заменены картонными коробками транспортировочного типа, показанными на фиг.38-42. Для того чтобы приспособиться к таким картонным коробкам другого типа, предполагается, что основные захваты, как такие как показанные на фиг.37, соответствующих приспособлений могут быть заменены захватами, показанными на фиг.38-42, которые могут, по крайней мере частично, формировать картонные коробки, следуя нижеописанным этапам. Эти чертежи показывают альтернативные основные захваты, установленные на скользящей головке. Эти альтернативные основные захваты содержат средства сцепления, предназначенные для сцепления с верхними сторонами картонной коробки, а также выступы 562, которые продолжаются в перпендикулярном направлении от контактной поверхности средства сцепления.

Для того чтобы частично собрать транспортировочную картонную коробку 518, как показано на фиг.42, под конвейером 521 картонных коробок расположены дополнительные приспособления 550 захвата. Работа этих приспособлений 550 захвата состоит в том, что они поднимаются вверх до контакта с нижней стороной 552 заготовки картонной коробки и там входят с ней в зацепление. Далее приспособления 550 захвата движется синхронно с перемещением заготовки 513 картонной коробки на конвейере картонных коробок.

Во время работы альтернативные основные захваты подаются вниз для входа в зацепление с верхней стороной 554 заготовки 513 картонной коробки, а приспособления 550 захвата подаются вверх до контакта с нижней стороной 552 заготовки картонной коробки, при этом верхняя вышеупомянутая сторона 554 и нижняя вышеупомянутая сторона 552 выбраны таким образом, чтобы, когда картонная коробка 518 полностью поднята, эти стороны оказались бы одна против другой. По достижении нужного сцепления альтернативные основные захваты 556 поднимаются вверх от приспособления 550 захвата, тем самым, распрямляя картонную коробку вверх от заготовки картонной коробки. Поскольку верхняя сторона 552 соединена с возможностью поворота с нижней стороной 554 посредством боковых сторон 560, то, раз эти два элемента отстоят друг от друга, необходимо произвести взаимную вертикальную выставку альтернативных основных захватов 556 и приспособлений 550 захвата, - таким образом, чтобы 513 заготовка картонной коробки приняла бы по существу трубообразную форму. При этом выступы 562 входят в контакт с боковыми сторонами 560, соединяющими верхнюю и нижнюю стороны 552, 554 этой картонной коробки.

После того, как картонной коробке придана трубообразная форма приспособление 550 захвата отцепляется от нижней стороны 552 картонной коробки 518, а картонная коробка 518 после этого поднимается с конвейера 521 картонных коробок и поворачивается на 90°, таким образом, чтобы один конец трубообразной картонной коробки расположился ниже другого. В такой ориентации картонная коробка 518 перемещается в положение над изделиями А, которые предстоит загрузить в эту картонную коробку, и картонная коробка подается вниз на эти изделия на третьем конвейере 523. Как только картонная коробка 518 установится правильно, она альтернативными основными захватами 556 отпускается, а загруженная картонная коробка подается вверх, чтобы закрыть нижний конец трубообразной картонной коробки каким либо способом, известным в данной области техники.

Смена основного захвата 556 на скользящей головке может быть произведена автоматически, например, посредством приспособления, стыкующегося со сменным пунктом, или вручную самим пользователем. Кроме того, предусмотрено, что может быть заменена вся скользящая головка, а не только основные захваты одной скользящей головки. Это позволило бы, например, переходить от захвата с вакуумными присосками к механическому захвату, которому для работы потребовалась бы иная конструктивная конфигурация (например, шланги высокого давления).

Каждый из описанных выше приспособлений может принимать форму полностью роботизированной механической руки, имеющей до 6 осей перемещения, или, альтернативно, может быть оснащен шарнирными соединениями, имеющими соответствующие приводы и средства управления, известные в данной области техники, так чтобы скользящие головки двигались вышеописанным образом.

Имеется в виду, что каждый из вышеописанных вариантов исполнения системы может быть реализован с использованием по существу одной и той же физической конфигурации конвейеров и приспособлений внесением соответствующих изменений в систему управления этих конвейеров и приспособлений. Таким образом, вышеописанная система имеет высокую степень гибкости, состоящую в том, что она допускает высокую степень вариативности в том, что касается форматов входа-выхода, и может быть быстро изменена с одного формата на другой изменением схемы управления приспособлений и конвейеров и изменением там, где необходимо, различных заготовок и изделий.

На сопроводительных чертежах иллюстративные варианты исполнения приспособлений представляют собой шарнирные механические руки, каждая из которых управляется соответствующим компьютерным контроллером (который является либо центральным контроллером для всех используемых в системе приспособлений, либо, альтернативно, представляет собой отдельный контроллер для каждого приспособления). Предполагается, что вместо показанных приспособлений могут быть использованы иные шарнирные приспособления; такие сменные приспособления могут представлять собой, например, полностью роботизированные 6-осные механические руки.

Установленные на приспособлениях скользящие головки позволяют максимизировать производительность системы, исключая необходимость остановки полотна конвейера для обеспечения возможности захвата приспособлениями изделий и картонных коробок. Уравниванием скоростей основных захватов головок со скоростями захватываемых изделий/картонных коробок, значительно сокращается износ системы, а также вероятность повреждения изделий/картонных коробок. Кроме того, скользящие головки по самой своей сущности позволяют минимизировать занимаемую площадь системы, допуская поперечные перемещения изделий и картонных коробок между параллельными конвейерами при одновременном сохранении преимуществ, связанных с вышеупомянутым выравниванием скоростей перемещения.

Вышеописанные варианты исполнения не должны быть взаимно исключающими. Например, картонные коробки 318 четвертого варианта исполнения могут продолжать складироваться в один или более рядов на третичную упаковку 3, находящуюся на конвейере 8 третичной упаковке, точно таким же образом, что и указанный при вышеприведенном описании упаковок первого варианта исполнения.