Стационарное устройство для скрепления лентой - RU2494022C2

Код документа: RU2494022C2

Чертежи

Описание

Область техники

Варианты настоящего изобретения в общем относятся к инструментам для обвязки лентой и, в частности, к способу и устройству для натяжения ленты с использованием инструмента, имеющего раздельные механизмы закрепления и отрезания, что позволяет уменьшить размеры инструмента, в результате чего облегчается доступ к большему множеству обрабатываемых изделий, а также позволяет снизить ударные нагрузки на обрабатываемое изделие. Инструмент, соответствующий настоящему изобретению, дает возможность использовать множество типов лент и замков. Варианты настоящего изобретения также включают средство вывода данных, датчики и механизмы обратной связи для определения эксплуатационных характеристик и прогнозирования проблем или необходимости технического обслуживания.

Уровень техники

Для использования при скреплении таких объектов, как шланги, трубы, стержни, кабели и т.п., разработано или совершенствуется множество типов лент. Обычно ленты используют вместе с соответствующей пряжкой, стяжкой, зажимом, пломбой или другим закрепляющим элементом (в совокупности называемыми здесь для простоты пряжкой), который удерживает ленту, обернутую вокруг одного или более объектов, в натянутом состоянии. Пряжка может быть отдельной или может быть выполнена как единое целое с лентой. Ленты перед установкой могут подвергаться предварительному формообразованию, при котором ленту сворачивают с получением замкнутой петли, с проходящим через пряжку и выходящим наружу из нее передним или свободным концом. Такие ленты с предварительным формообразованием потом размещают вокруг обрабатываемого изделия, т.е., связываемых объектов, и после этого полностью затягивают с использованием скрепляющего инструмента. В качестве альтернативы, некоторые ленты не подвергают предварительному формообразованию, и свободный конец этих лент сначала оборачивают вокруг обрабатываемого изделия с получением замкнутой петли вокруг этого изделия, после чего оператор вводит передний или свободный конец в пряжку. Инструмент обычно используется для завершения натяжения с получением его желаемого или заданного уровня.

Существуют или описаны различные устройства, предназначенные для совершенствования или облегчения натяжения ленты. Эти устройства могут быть стационарными, или установленными неподвижно, либо переносными. Во многих случаях такие устройства, кроме того, отрезают переднюю часть ленты после того, как она натянута, и создают замок между лентой и пряжкой, который сохраняет требуемое натяжение ленты вокруг скрепляемого объекта. Устройства, которые выполняют стягивание, закрепление и отрезание, могут быть ручными, пневматическими, электрическими или комбинированными с точки зрения принципа работы. Пневматические и электрические устройства выполняют задачи натяжения, закрепления и отрезания при ограниченном или уменьшенном вмешательстве человека. Пневматические или электрические устройства для стягивания лентой обычно являются полуавтоматическими, так как оператор требуется для выполнения некоторых, но не всех, задач или соответствующих операций. Остающиеся операции, выполняемые вручную, могут включать расположение ленты вокруг объекта, введение переднего конца ленты в пряжку, или расположение этого конца иным образом по отношению к пряжке, и позиционирование переднего конца в устройстве натяжения, чтобы начать стягивание ленты вокруг обрабатываемого изделия. В одном известном пневматическом устройстве для стягивания лентой желаемое натяжение является заранее заданным. Пневматический цилиндр приводят в действие для захвата и протягивания ленты до тех пор, пока не будет достигнуто ее желаемое натяжение. Пневматическое управление также может использоваться при получении замка и отрезании лишней части переднего конца после того, как лента стянута и зафиксирована пряжкой.

Хотя для использования с лентами разных размеров разработано множество скрепляющих устройств, было бы выгодным предложить устройство, в котором обеспечивается лучший контроль операций скрепления лентой. Такое устройство должно быть действенным и эффективным при стягивании ленты, создании замка или выполнении скрепления, а также автоматическом отрезании и удалении лишней передней части после закрепления ленты. Кроме того, преимуществом такого устройства могла бы стать легкость его использования оператором при позиционировании скрепляющего устройства относительно обрабатываемого изделия, включая облегчение введения ленты в устройство или захвата ленты устройством. Также было бы выгодным предложить устройство, которое закрепляет ленту относительно пряжки и отрезает остаток ленты эффективным образом, что позволяет снизить ударные нагрузки при сборе и выводе соответствующих данных процесса, связанных с установкой каждой ленты, для подтверждения и различения правильной или неправильной установки ленты и/или определения необходимости технического обслуживания инструмента.

Сущность изобретения

Одной из задач настоящего изобретения является предложить скрепляющий инструмент или устройство, выполненное с возможностью регулирования его установки. Если говорить более конкретно, варианты реализации настоящего изобретения связаны со стационарной направляющей, позволяющей перемещать инструмент относительно неподвижного основания. Кроме того, скрепляющее устройство также выполнено с возможностью его поворота относительно основания. Это свойство облегчает для оператора доступ к массивным или громоздким обрабатываемым изделиям. Например, когда обрабатываемое изделие зафиксировано в зажимном приспособлении, или его устойчивость обеспечена иным образом, после этого можно располагать скрепляющее устройство или инструмент относительно скрепляемого объекта. Оператору не требуется подгонять положение обрабатываемого изделия относительно скрепляющего инструмента. Это свойство позволяет размещать инструмент ближе к обрабатываемому изделию, а также делает возможным более точное размещение и крепление ленты вокруг объекта. Далее, регулируемое расположение, обеспечиваемое вариантами реализации настоящего изобретения, улучшает технологическую воспроизводимость при проведении одной и той же операции скрепления снова и снова.

В одном из вариантов реализации настоящего изобретения зажимающий механизм или подузел будет захватывать область переднего конца свернутой в петлю ленты, которая предварительно пропущена через пряжку и размещена вокруг обрабатываемого изделия. После того, как она зажата, ленту стягивают вокруг обрабатываемого изделия при помощи механизма стягивания ленты. Во время стягивания пряжка зафиксирована и удерживается некоторой частью инструмента в ходе подготовки к закреплению ленты относительно этой пряжки. В ходе отдельного процесса продавливающий механизм или подузел деформирует ленты и/или пряжку, чтобы закрепить ленту вокруг обрабатываемого изделия с желаемой силой скрепления, а отрезающий механизм или подузел отрезает лишнюю переднюю часть ленты.

Другой задачей настоящего изобретения является предложить скрепляющее устройство, в котором используется пара расположенных друг против друга роликов для зажатия и натяжения ленты. В одном из вариантов реализации настоящего изобретения один ролик (натяжной ролик) имеет фиксированное положение, а другой ролик (прижимной ролик или опорный ролик) выполнен с возможностью перемещения для сжатия ленты между этими двумя роликами. В предпочтительном случае оба ролика снабжены рельефной поверхностью для взаимодействия с поверхностью ленты и ее зажатия. На одной или обеих рельефных поверхностях может быть создана последовательность зубцов или кромок, которые расположены под углом к поверхности ленты, чтобы облегчить зажатие и натяжение. Однако зубцы или кромки могут пробить или разрезать ленту во время ее натяжения, в частности, если зубцы или кромки зубцов проходят непрерывно или почти непрерывно по всей ширине ленты, что, по сути, создает режущую кромку на всей ширине ленты. Если говорить более конкретно, зубцы или кромки могут деформировать ленту, уменьшая площадь ее поперечного сечения или толщину. Это уменьшение площади поперечного сечения будет приводить к увеличению продольных напряжений в этой ослабленной зоне во время натяжения, что может вызвать предварительное разрушение ленты в натянутом состоянии. По этой причине предпочтительно, чтобы зубцы или кромки не проходили по всей контактной поверхности натяжного ролика. Поэтому в структуре рельефа могут быть созданы одна или более проходящих по окружности канавок для обеспечения прерывистости кромок, образованных зубцами. Таким образом, в вариантах реализации настоящего изобретения применяется натяжной ролик, имеющий контактную поверхность с зубцами, которые не проходят непрерывно по всей ширине ленты, что решает данную проблему.

Как отмечено ранее, желательно, чтобы контактные поверхности как натяжного, так и прижимного роликов были рельефными. Если натяжной ролик имеет рельеф в виде зубцов, то прижимной ролик в предпочтительном случае снабжен поверхностью с рельефом в виде алмазной насечки. По сравнению с рельефом в виде зубцов, рельеф в виде алмазной насечки, как правило, создан зубцами пирамидальной формы, вершина которых представляет собой точку, а не грань. В некоторых из вариантов реализации настоящего изобретения также может применяться вершина в виде вогнутой, выпуклой или плоской поверхности. Кроме того, без выхода за пределы объема настоящего изобретения, могут использоваться и другие пирамидоподобные формы, например, тетраэдр (трехсторонняя пирамида), пятисторонняя пирамида и т.д. Когда на прижимном ролике создан рельеф в виде алмазной насечки, а на расположенном напротив натяжном ролике создан рельеф в виде зубцов, связанным с этим аспектом настоящего изобретения является смещение рельефа в виде алмазной насечки по отношению к рельефу в виде зубцов таким образом, чтобы вершины зубцов и вершины пирамид, образующих рельеф в виде алмазной насечки, не совпадали. Например, кромки, созданные зубцами натяжного ролика, и точки, созданные рельефом в виде алмазной насечки прижимного ролика, располагают таким образом, чтобы точки рельефа в виде алмазной насечки были совмещены с промежутками или зазорами между последовательными кромками рельефа в виде зубцов, в противоположность конфигурации, когда точки и кромки совпадают, примыкая друг к другу. Эта конфигурация уменьшает вероятность уменьшения толщины и преждевременного разрыва ленты. Также должно быть очевидно, что рельеф в виде алмазной насечки может быть создан на натяжном ролике, а рельеф в виде зубцов может быть создан на прижимном ролике. В качестве альтернативы, также могут быть приемлемыми и другие структуры рельефа.

При создании рельефа на поверхности как прижимного, так и натяжного роликов возникают определенные преимущества. Например, создание структуры рельефа на каждом из роликов также приводит к образованию меньшего количества стружки металла при обдирании. В известных устройствах, где для одного ролика применяется рельефная поверхность, а для другого ролика используется гладкая поверхность, гладкая поверхность может проскальзывать на ленте, что может привести к образованию металлической стружки. Со временем стружка может заполнить зазоры между рядами зубцов в структуре рельефа ролика, расположенного напротив, что приведет к ухудшению зажатия зубцами этого ролика. Кроме того, при несовпадении кромок зубцов натяжного ролика и точек рельефной поверхности в виде алмазной насечки прижимного ролика, точки и зубцы будут выполнять самоочищение промежутков или зазоров между зубцами и точками, которое уменьшит накопление стружки и продлит срок службы роликов.

Другое преимущество рельефов расположенных друг против друга поверхностей натяжного и прижимного ролика возникает в результате холодной обработки обеих поверхностей ленты. В известных устройствах, в которых используется один гладкий ролик в комбинации с рельефным роликом, поверхность ленты, находящаяся в контакте с рельефным роликом, в большей степени подвергается холодной обработке по сравнению с поверхностью ленты, находящейся в контакте с гладкой поверхностью ролика без рельефа. Эта односторонняя или неравномерная холодная обработка ленты приводит к ее избыточному короблению. Избыточное коробление может вызвать повторный ввод ленты в устройство и схватывание или заедание механизмов. За счет холодной обработки обеих поверхностей ленты, в общем, в одинаковой степени, благодаря созданию рельефа как на натяжном, так и на прижимном роликах, уменьшается ее избыточное коробление.

В вариантах реализации настоящего изобретения также применяется такой способ соединения натяжного ролика с приводным валом, который предотвращает неправильную установку натяжного ролика, что позволяет избежать возможной неправильной ориентации рельефной поверхности натяжного ролика. Если говорить более конкретно, натяжные ролики, соответствующие известному уровню техники, как правило, соединены со своими приводными валами с использованием обычной шпонки и способа установки "шпонка - шпоночная канавка". Однако этот способ соединения не запрещает обратное позиционирование натяжного ролика на приводном валу. Если натяжной ролик позиционирован на валу с неправильной ориентацией структуры рельефа, лента может быть захвачена или зажата неподходящим образом, так как структура рельефа зачастую будет располагаться под тупым углом к поверхности ленты, в результате чего натяжной ролик будет скользить по поверхности ленты, а не захватывать ее. Кроме того, обычно используемая шпонка является дополнительным элементом или компонентом, который увеличивает стоимость и сложность сборки устройства. В вариантах реализации настоящего изобретения применяется натяжной ролик с изменяющимся внутренним диаметром и приводной вал соответствующей конфигурации, которые могут быть сопряжены единственным образом. При этом исключается упомянутый компонент, и натяжной ролик будет всегда иметь правильную ориентацию со структурой рельефа, обращенной в нужном направлении.

Еще одной задачей настоящего изобретения является предложить усовершенствованную систему натяжения, в которой применяется автоматизированный и переменный диапазон сил прижатия ленты. Как описано выше, подвижный прижимной ролик используется для прижатия ленты к натяжному ролику, чтобы зажать ленту для натяжения. Чтобы обеспечить действенную силу прижатия, в вариантах натягивающего подузла используется прижимной пневматический цилиндр, соединенный с прижимным роликом через коленчатый рычаг или шарнирный прижимной рычаг. Специалисту в данной области техники будет очевидно, что вместо пневматического цилиндра для перевода прижимного ролика из свободного положения в контактное положение можно применять серводвигатель, соленоидный двигатель или другой метод избирательного позиционирования. Когда прижимной цилиндр приводится в действие, шток цилиндра перемещается или выдвигается наружу. Прижимной рычаг или коленчатый рычаг затем будет поворачиваться вокруг шарнира, приводя к тому, что противоположный конец прижимного рычага будет перемещать прижимной ролик в контакт с лентой и прикладывать соответствующую силу, необходимую для того, чтобы нажимной ролик захватил ленту. Длину коленчатого рычага и местоположение шарнира можно менять, чтобы увеличить или уменьшить выигрыш в силе прижимного цилиндра и, таким образом, увеличить или уменьшить силу, прикладываемую прижимным роликом к ленте. В дополнение к этому, вместо того, чтобы обеспечить заданную длину хода для приложения заданного усилия к ленте, прижимной цилиндр сконструирован таким образом, чтобы имелась избыточная длина хода, а также, чтобы перемещение штока цилиндра прекращалось, когда к ленте приложено желаемое усилие. Датчик или контур обратной связи, связанный с прижимным цилиндром, определяет, когда приложено желаемое усилие, и останавливает дальнейшее перемещение штока цилиндра. Важно, что дополнительная или избыточная длина хода позволяет системе учесть износ рельефных поверхностей натяжного и/или прижимного роликов. При возникновении износа и уменьшении реального диаметра одного или обоих роликов имеется дополнительный ход для перемещения прижимного ролика ближе к натяжному ролику, что позволяет поддерживать подходящее давление зажатия ленты. Кроме того, ход прижимного цилиндра можно отслеживать автоматически как функцию времени, и это обеспечит обратную связь на предмет износа натяжного и/или прижимного ролика, сообщающую оператору, когда пришло время заменить один или оба ролика, и до того, когда это может стать визуально заметным.

Следующей задачей настоящего изобретения является предложить усовершенствованную систему натягивания и регулирования ремня, который приводит в действие натяжной ролик. Если говорить более конкретно, в известных системах натяжения ленты часто используется натяжной ролик, приводимый в действие ременным приводом, а не непосредственно двигателем. Когда используется ременной привод, ремень должен быть натянут нужным образом, чтобы система функционировала правильно. Со временем ременный привод может ослабнуть, что уменьшит эффективность или способность двигателя и связанного с ним ведущего шкива поворачивать натяжной ролик, а также эффективным образом зажимать и натягивать ленту. В качестве альтернативы, так как изобретение может быть использовано с лентами разного размера, может потребоваться создание разного натяжения. Чтобы поддержать подходящее натяжение приводного ремня, в известных системах натяжения ремня для удаления провисания, как правило, используется холостой шкив с регулируемым положением, контактирующий с ремнем. Положение холостого шкива, как правило, можно менять в прорези, расположенной перпендикулярно к пути прохождения ремня. Таким образом, так как холостой шкив создает в ремне растягивающую силу, то ремень создает в холостом шкиве силу реакции. Недостатком этой схемы является то, что полная сила реакции ремня, действующая на холостой шкив, ориентирована вдоль прорези, в которой размещен и зафиксирован холостой шкив. Как результат, комбинация вибрации инструмента и силы, действующей со стороны ремня на холостой шкив, может, в конце концов, вызвать ослабление закрепления этого шкива и, после ослабления, переместить холостой шкив таким образом, что это приведет к уменьшению натяжения ремня. Из-за ориентации прорези, в которой установлен холостой шкив, этот шкив зачастую может перемещаться только в направлении непосредственно от ремня. Соответственно, в системах натяжения этого типа, кроме того, трудно увеличить натяжение в ремне. Холостой шкив может перемещаться только в направлении, прямо противоположном силе реакции ремня. При таких обстоятельствах трудно выполнить точную регулировку натяжения ремня.

По сравнению с описанным выше, в вариантах реализации настоящего изобретения для ремня используется по меньшей мере один холостой шкив, расположенный в прорези, ориентированной параллельно пути прохождения ремня, а не перпендикулярно ему. Эта ориентация отличается от известной тем, что сила реакции, действующая со стороны ремня на холостой шкив, не совпадает с направлением прорези, в которой установлен холостой шкив. Вместо этого, сила реакции направлена под углом относительно прорези, при этом составляющие вектора силы реакции ремня направлены как перпендикулярно, так и параллельно ориентации регулировочной прорези. При этой схеме потеря натяжения в ремне уменьшается, так как только часть силы реакции, создаваемой ремнем в шкиве, действует в направлении регулировочной прорези, в то время как оставшаяся часть силы реакции действует в том направлении, при котором возникает препятствие перемещению холостого шкива внутри регулировочной прорези. Аналогичным образом, в условиях ручного регулирования натяжения ремня, представленная схема облегчает регулировку натяжения. Так как регулировочная прорезь проходит параллельно пути прохождения ремня, то холостой шкив необходимо переместить на большее расстояние, чтобы обеспечить то же регулирование натяжения, что и для схемы, в которой прорезь ориентирована перпендикулярно пути прохождения ремня. Большее расстояние для выполнения регулировки делает возможными более точные управление давлением натяжения и его регулирование, при этом также требуется меньшее усилие для увеличения натяжения в приводном ремне, так как сила реакции, создаваемая ремнем, не полностью препятствует перемещению холостого шкива внутри регулировочной прорези.

Еще одной задачей настоящего изобретения является выполнение продавливания и закрепления, а также отрезания или разрезания ленты в процессе из двух этапов. Если говорить более конкретно, в вариантах реализации настоящего изобретения используется система с кулачковым приводом для обеспечения дополнительного контроля процесса продавливания, в ходе которого деформируется часть ленты для фиксации положения этой ленты относительно пряжки, и процесса отрезания, в ходе которого удаляется лишняя часть переднего конца ленты. Это уменьшает силу удара, возникающую при выполнении операций продавливания и отрезания, что, в свою очередь, уменьшает ударное воздействие на обрабатываемое изделие и сотрясение, ощущаемое оператором. Например, в одном из вариантов реализации настоящего изобретения энергия, используемая для управления пуансоном или приведения его в действие, обеспечивается пружиной, которая нагружается и активируется под действием связанного с ней кулачка. Пружина нагружается при повороте кулачка. Одновременно с этим пуансон удерживается в блокированном состоянии при помощи по меньшей мере одной подпружиненной блокирующей собачки. При продолжении перемещения кулачка ударные клинья отводят блокирующую собачку (собачки) от пуансона. После чего высвободившаяся энергия пружины заставляет пуансон входить в ленту через отверстие в пряжке. Это, в свою очередь, приводит к деформации ленты и закреплению периферийной части ленты относительно пряжки и обрабатываемого изделия.

Пуансон также может иметь соответствующий указатель глубины и выравнивания, чтобы указать, что пуансон деформировал ленту на необходимую глубину, и что пуансон должным образом выровнен относительно ленты. В одном из вариантов реализации настоящего изобретения пуансон снабжен пояском, расположенным на расстоянии от переднего конца этого пуансона в его продольном направлении. Поясок формирует кольцо вокруг деформированной зоны, или лунки, в ленте, чтобы предоставить оператору возможность визуально оценить действенность пуансона. Симметричное и полностью сформированное кольцо указывает, что пуансон деформировал ленту должным образом, что пуансон был должным образом выровнен относительно ленты, и что должна быть достигнута желаемая сила фиксации. И, наоборот, неполное или несимметричное кольцо указывает на проблему с глубиной и/или выравниванием, требуя регулирования инструмента. Должно быть очевидно, что конфигурация пуансона может быть изменена для работы с лентами и пряжками другой формы. В другом варианте реализации настоящего изобретения пуансон может быть снабжен двумя отдельными поясками, расположенными на расстоянии друг от друга в продольном направлении пуансона. Один указывает на минимальную глубину лунки, а другой указывает на максимальную глубину лунки. Качество лунки может определяться на основе отметок.

После того, как лента продавлена, кулачок продолжает свое перемещение и взаимодействует с подузлом отрезания ленты. Если говорить более конкретно, поворотное режущее лезвие расположено под лентой таким образом, что дальнейшее перемещение кулачка вызывает поворот лезвия и разрезание передних частей ленты. Кроме того, движение лезвия загибает или оборачивает конец остающейся части ленты вокруг пряжки с образованием дополнительного или вторичного замка. Конструктивное решение отрезающего механизма также позволяет уменьшить ширину инструмента, улучшая его доступ к множеству обрабатываемых изделий разной формы. Отрезающий механизм поворотного действия также уменьшает общую высоту инструмента и результирующий удар или сотрясение, возникающее во время операции отрезания, по сравнению с режущим лезвием гильотинного типа с коленно-рычажным приводом. Эти последние типы отрезающих механизмов требуют большей ударной силы для отрезания ленты, а также определенной величины избыточного перемещения лезвия, чтобы гарантировать полное отрезание ленты. Использование избыточного перемещения требует большей длины линейного хода лезвия, что требует больших размеров корпуса. Ударная сила большей величины создает большее ударное воздействие и более сильную вибрацию ленты, инструмента и обрабатываемого изделия. В противоположность этому, разделение операций продавливания и отрезания уменьшает ударные нагрузки, испытываемые обрабатываемым изделием и оператором, относительно тех, которые могли бы быть, если бы обе операции проводились одновременно. Кроме того, это позволяет разместить подузел на основе кулачка для операций продавливания и отрезания в меньшем пространстве, позволяя улучшить доступ инструмента к множеству обрабатываемых изделий разной формы.

Соответствующей задачей настоящего изобретения является облегчение скрепления лентой плоского объекта или объекта, имеющего плоскую поверхность. А именно по меньшей мере один из вариантов реализации настоящего изобретения позволяет располагать и удерживать пряжку, в общем, параллельно, впритык к плоскому обрабатываемому изделию. В отличие от множества известных устройств, схема натяжения и закрепления, предполагаемая в вариантах реализации настоящего изобретения, не требует поднятия пряжки относительно обрабатываемого изделия для натяжения или закрепления, что приведет к приподниманию пряжки относительно плоской поверхности и увеличит или удлинит периметр ленты, расположенной вокруг обрабатываемого изделия, что приведет к уменьшению силы фиксации. Обеспечивая возможность для пряжки оставаться впритык к поверхности обрабатываемого изделия, можно сохранить желаемую величину силы фиксации и скрепления. Кроме того, возможность удерживать пряжку и ленту параллельно и впритык к обрабатываемому изделию повышается благодаря тому, что остаток, или передняя часть, ленты вытягивается из пряжки под углом.

Другой задачей настоящего изобретения является отслеживание и измерение характеристик множества компонентов системы в целом для повышения качества работы и производительности скрепляющего инструмента. Эту особенность реализует датчик нагрузки, связанный с разными звеньями (элементами связи), образующими подузлы стягивания, продавливания и отрезания ленты. Выходной сигнал датчика нагрузки может быть адаптирован для любой единицы измерения без выхода за пределы объема настоящего изобретения. Далее, выходной сигнал датчика нагрузки может выводиться как функция времени. Например, можно отслеживать и выводить изменение натяжения в ленте со временем, максимальное натяжение в ленте, натяжение в ленте в момент отрезания, ударную силу пуансона и величину усилия, необходимого для отрезания ленты. Также предполагается, что этот выходной сигнал может быть видимым или слышимым. Например, выходной сигнал датчика нагрузки можно выводить на монитор, например, в графической форме, при этом оператор может оценивать эксплуатационные характеристики инструмента на протяжении каждого цикла, что позволяет отслеживать эти характеристики, а также определять необходимость технического обслуживания и/или ремонта. Значения натяжения меньше ожидаемых во время процесса стягивания ленты могут навести на мысль о возникновении проскальзывания натяжного и прижимного роликов. При износе зажимающих роликов достижение желаемого уровня натяжения может занять больше времени, либо желаемый уровень может не быть достигнут. Оператор и/или системное программное обеспечение в результате могут идентифицировать проблемы до того, как они повлияют на конечную продукцию. В таком случае может потребоваться замена или очистка натяжного и/или прижимного роликов, либо регулировка натяжения приводного ремня системы стягивания. Далее, если сила продавливания низка или высока, может быть неправильно позиционирован или изношен пуансон, либо пружинный элемент, управляющий пуансоном, может быть не того размера или изношен. Аналогичным образом, при увеличении усилия, необходимого для отрезания ленты, может потребоваться очистка или замена режущего лезвия. Системное программное обеспечение может автоматически отключить инструмент, если измеренные данные отклоняются от заданных значений или выходят из заданных диапазонов. Выводимые данные могут посылаться в удаленную систему сбора и контроля промышленных данных, либо любую другую систему отображения, вывода и/или анализа информации. Кроме того, данные могут сохраняться для анализа долгосрочной информации. Например, также можно отследить работу со всем количеством натянутых и закрепленных лент, что может дать полезную информацию для технического обслуживания инструмента. Более того, эти параметры можно также сравнить с оптимальными параметрами в целях контроля функционирования и эксплуатационных характеристик системы. Например, данные также могут выводиться в графической форме на монитор вместе с наложенным графиком для идеального выходного сигнала датчика нагрузки, чтобы обеспечить для оператора почти мгновенную обратную связь.

Следующей задачей настоящего изобретения является предложить электронное управление механизмом зажатия или стягивания ленты. Если говорить более конкретно, датчик нагрузки можно использовать для определения натяжения ленты и, как только натяжение ленты достигает заданной величины, автоматически приводится в действие пуансон, и лента отрезается. В то время как в известных устройствах пневматика используется для управления натяжением, в вариантах реализации настоящего изобретения пневматика применяется для управления усилием, прикладываемым прижимным роликом, и для управления продавливанием и отрезанием ленты, но не для натяжения ленты.

Еще одной задачей настоящего изобретения является предложить калибровочное устройство, которое можно соединить с инструментом, чтобы подтвердить и калибровать точность датчиков, используемых для измерения натяжения ленты. В одном из вариантов реализации настоящего изобретения калибровочное устройство включает датчик и дисплей, и в этом устройстве расположен участок ленты, один конец которого соединен с датчиком, а другой конец является свободным. Свободный конец натягивают при помощи инструмента, и натяжение ленты измеряют при помощи датчика и отображают. Отображенное измерение натяжения затем может быть сравнено с натяжением, заданным для инструмента во время нормальной работы. На основе этого сравнения можно выполнить регулировку инструмента.

Данный раздел описания не предназначен и не должен восприниматься как отражающий всю полноту и объем настоящего изобретения. Настоящее изобретение с различным уровнем детализации описано в данном разделе, а также с использованием приложенных чертежей и в разделе "Подробное описание", при этом не предполагается ограничения объема изобретения включением или не включением элементов, компонентов и т.д. в данный раздел описания. Дополнительные аспекты настоящего изобретения станут более очевидными из его подробного описания, в частности, при его рассмотрении вместе с чертежами.

Краткое описание чертежей

Сопровождающие чертежи, которые включены в описание и образуют ее часть, иллюстрируют варианты реализации настоящего изобретения и, вместе с приведенным выше общим описанием изобретения и приведенным ниже подробным описанием этих чертежей, служат для объяснения принципов этого изобретения.

Фиг.1 - общий вид устройства натяжения, соответствующего одному из вариантов реализации настоящего изобретения, которое показано вместе с соединенным с ним калибровочным устройством;

Фиг.2 - вид спереди устройства натяжения;

Фиг.3 - подробный вид ударного элемента и механизма натяжения в устройстве натяжения, соответствующем одному из вариантов реализации настоящего изобретения;

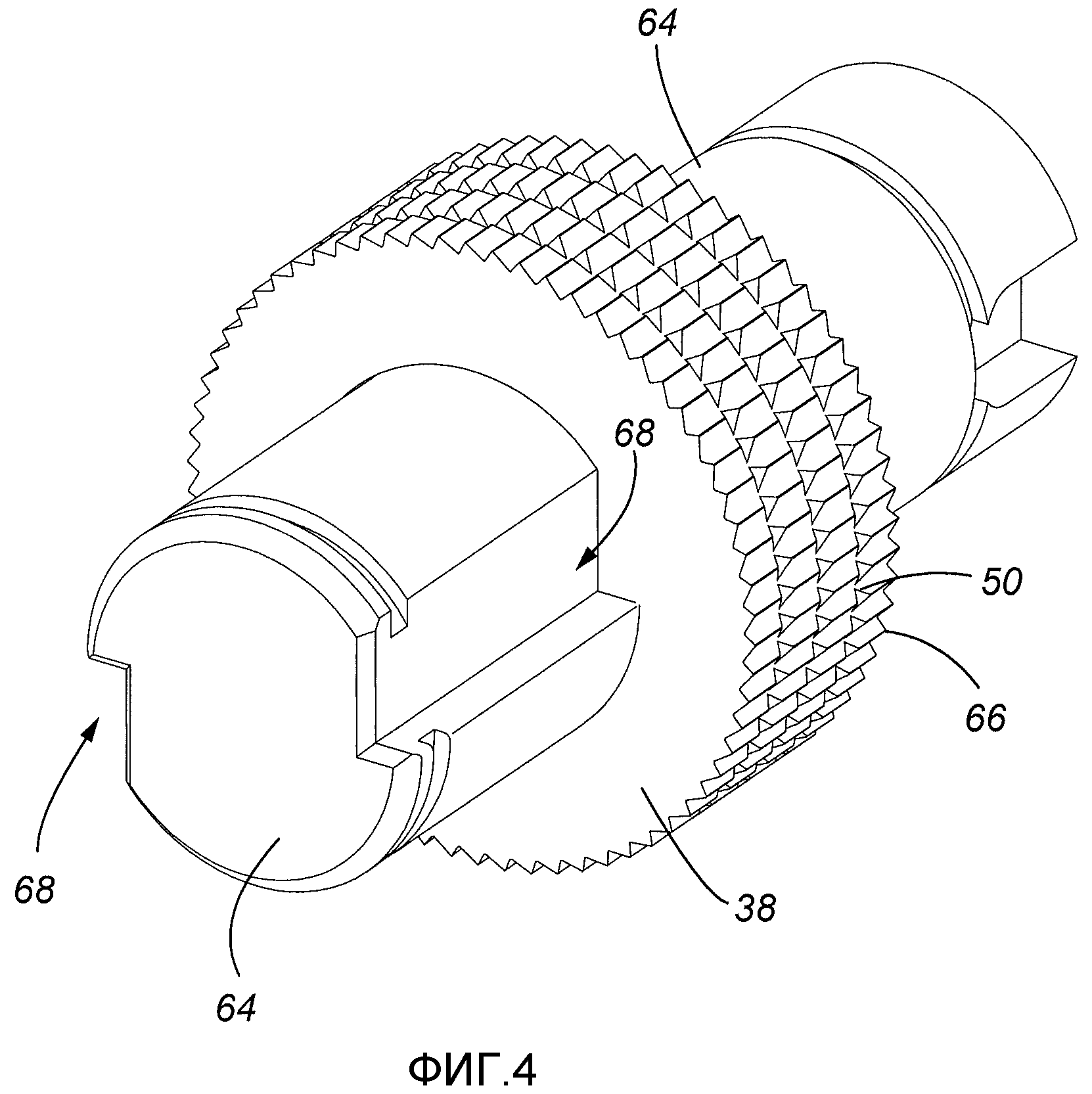

Фиг.4 - общий вид натяжного ролика в одном из вариантов реализации настоящего изобретения, соединенного с приводным валом натяжного ролика;

Фиг.5 - общий вид натяжного ролика;

Фиг.6 - общий вид прижимного ролика;

Фиг.7 - подробный вид рамы, иллюстрирующий схему установки согласно одному из вариантов реализации настоящего изобретения, где оставшаяся часть компонентов удалена для ясности;

Фиг.7А - силовая схема свободного тела, иллюстрирующая функцию регулировочных шкивов, которые влияют на натяжение ремня;

Фиг.8 - подробный вид ударной головки в одном из вариантов реализации настоящего изобретения, где оставшаяся часть компонентов удалена для ясности;

Фиг.9 - вид с местным разрезом одного из вариантов реализации настоящего изобретения;

Фиг.10 - вид с местным разрезом ударного элемента и кулачка в одном из вариантов реализации настоящего изобретения;

Фиг.11 - вид с местным разрезом ударного элемента в одном из вариантов реализации настоящего изобретения;

Фиг.12А - вид сбоку пуансона, используемого в одном из вариантов реализации настоящего изобретения;

Фиг.12В - вид сверху лунки, созданной в ленте при использовании одного из вариантов реализации настоящего изобретения;

Фиг.13 - общий вид звена отрезающего средства и кулачка в одном из вариантов реализации настоящего изобретения, при этом оставшаяся часть устройства натяжения опущена для ясности;

Фиг.14 - подробный вид режущего лезвия в одном из вариантов реализации настоящего изобретения;

Фиг.15 - подробно показанный общий вид пуансона и режущего лезвия в одном из вариантов реализации настоящего изобретения;

Фиг.16 - общий вид режущего лезвия в одном из вариантов реализации настоящего изобретения;

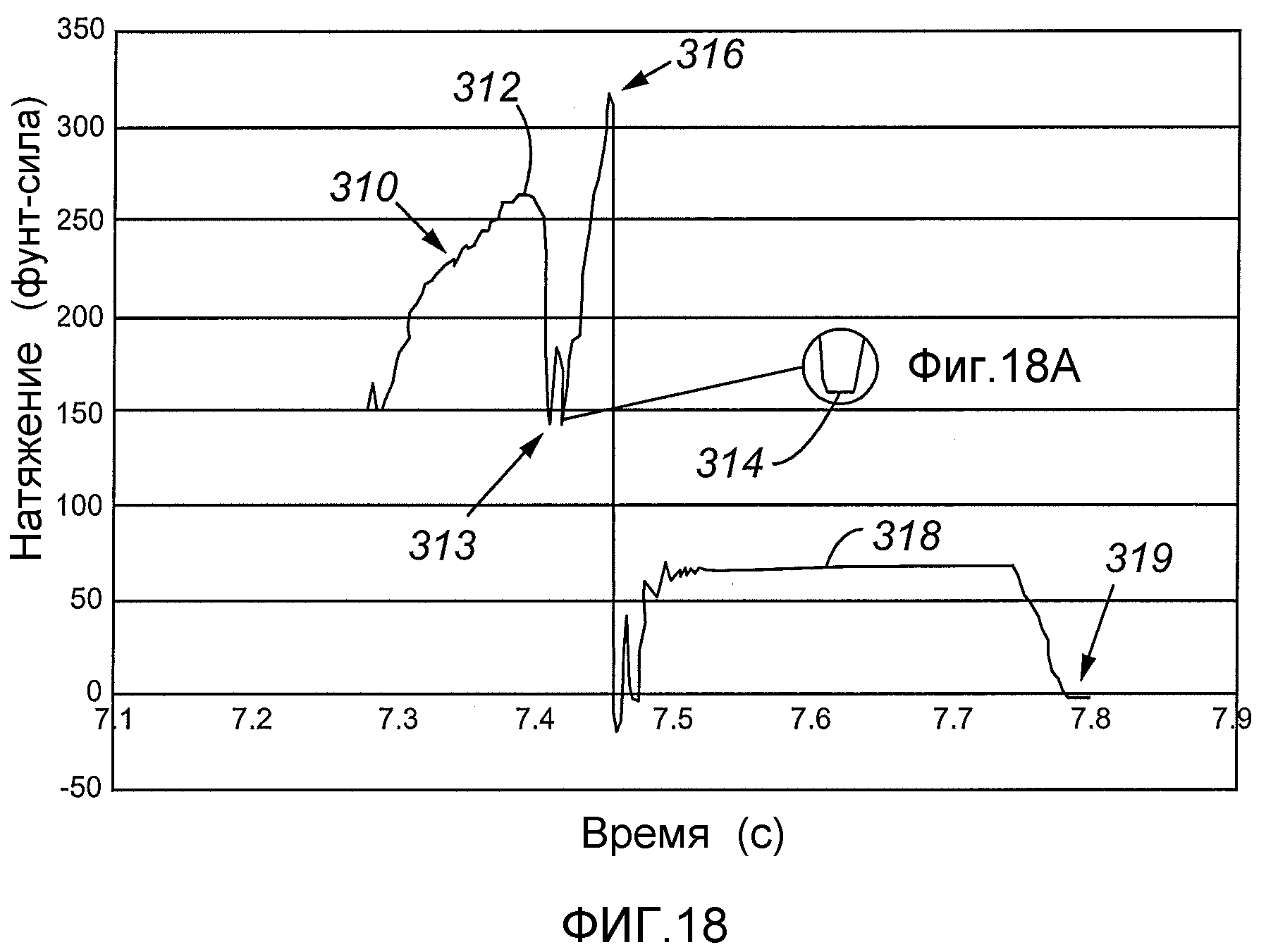

Фиг.17 - график, иллюстрирующий пример выходного сигнала датчика нагрузки как функции времени;

Фиг.18 - часть графика на Фиг.17 в увеличенном масштабе; и

Фиг.18А - часть графика на Фиг.18 в увеличенном масштабе.

Подробное описание

Обратимся к Фиг.1 - Фиг.3, на которых показано устройство 2 натяжения, соответствующее одному из вариантов реализации настоящего изобретения. Устройство 2 натяжения, или инструмент, включает основание 10, выполненное с возможностью установки на другую конструкцию с использованием монтажных отверстий 12. Рельс или направляющая 14 прикреплена к основанию 10. Опора 16 с возможностью скольжения установлена на направляющей 14 и позволяет перемещать устройство 2 натяжения относительно основания 10 в направлении по стрелке А (Фиг.1 и 2). Установочный блок 18 прикреплен к скользящей опоре 16. Установочный блок 18 включает вертикальную пластину 20 с отверстием (не показано), расположенным фактически по ее центру. Установочный кронштейн 22, образованный парой параллельных и расположенных на расстоянии друг от друга пластин 24 охватывает пластину 20 с двух ее противоположных сторон. Пластины 24 имеют отверстия, позволяющие использовать шарнир или подшипник 26 для соединения между собой трех пластин 22 и 24, чтобы сделать возможным вращение или поворот устройства 2 относительно неподвижного основания 10 в направлении по стрелке В (Фиг.2 и 3). Установочный кронштейн 22, в свою очередь, избирательно соединен с основной рамой 30, служащей опорой механическим подузлам инструмента 2. Положение рамы 30 можно регулировать по отношению к установочному кронштейну 22 при помощи регулирующих болтов (не показаны), расположенных в отверстиях 28, созданных в раме 30 (Фиг.2). При установке устройства 2 натяжения таким образом можно регулировать его положение относительно основания 10 с целью соответствия обрабатываемым изделиям разной формы.

Далее будут описаны подузлы зажатия и натяжения ленты. В качестве подготовительного этапа ленту 34 обертывают вокруг одного или более объединяемых в комплект объектов (обрабатываемого изделия), и передний конец ленты 34 пропускают через пряжку 36. Ленту можно оборачивать вокруг обрабатываемого изделия один или несколько раз. По соображениям обеспечения устойчивости, обрабатываемое изделие, как правило, располагают на опоре некоторого типа или прикрепляют к ней. В результате оператору не надо беспокоиться об обеспечении устойчивости обрабатываемого изделия, и он может сосредоточить все внимание на работе инструмента 2. Если, в частности, обратиться к Фиг.3 и 9, инструмент 2 расположен относительно ленты 34 таким образом, что область 36 переднего конца ленты 34 находится между фиксированным натяжным роликом 38 и подвижным прижимным роликом 40. Прижимной ролик 40 с возможностью вращения установлен на одном конце коленчатого или прижимного рычага 42, другой конец которого соединен с плунжером 44 прижимного пневматического цилиндра 46, обеспечивающего возвратно-поступательное перемещение. Кроме того, прижимной рычаг 42 с возможностью поворота соединен с многозвенной рамой 30 при помощи шарнира 48. Таким образом, при прямом ходе пневматического цилиндра 46 прижимной рычаг 42 поворачивается по часовой стрелке вокруг шарнира 48 (в положении на Фиг.3), прижимной ролик 40 захватывает ленту 34, прижимая ее к натяжному ролику 38. С рамой 30 соединена пара симметричных звеньев 60, которые расположены с противоположных ее сторон. Одно такое звено 60 показано на Фиг.1. Звенья 60 служат опорой прижимному пневматическому цилиндру 46. Как понятно специалисту обычной квалификации в данной области техники, за счет изменения местоположения шарнира 48, либо длины или формы коленчатого рычага 42, можно увеличить или уменьшить выходное усилие прижимного пневматического цилиндра относительно усилия, прикладываемого прижимным роликом 40 к ленте 34. С использованием этой системы также можно отслеживать, измерять и выводить усилие, прикладываемое прижимным роликом к ленте. В одном из вариантов реализации настоящего изобретения можно измерять и использовать усилие, создаваемое в пневматическом цилиндре 46, для определения усилия, прикладываемого прижимным роликом 40 к ленте 34. В другом варианте реализации настоящего изобретения можно использовать датчик для измерения перемещения плунжера 44 или прижимного рычага 42. В любой из этих схем усилие или перемещение могут отображаться в интересах оператора, либо использоваться для остановки вручную прямого хода прижимного цилиндра 46, либо это может быть сделано автоматически. Кроме того, в предпочтительном варианте реализации настоящего изобретения, натяжной ролик 38 имеет такую конструкцию, чтобы он входил в контакт или взаимодействовал с прижимным роликом под углом, как показано на Фиг.3 и 9. Иначе говоря, невертикальное взаимное расположение натяжного ролика 38 и прижимного ролика 40 обеспечивает более высокое усилие прижима и улучшает выброс остатка лента после его отрезания.

Теперь обратимся, в частности, к Фиг.4 и 5, на которых показан натяжной ролик 38 в одном из вариантов реализации настоящего изобретения. Натяжной ролик 38 соединен с приводным валом 64 натяжного ролика. Натяжной ролик 38 имеет рельефную поверхность, в общем образованную множеством наклонных зубцов 66, которые облегчают зажатие и натяжение ленты 34. В одном из вариантов реализации настоящего изобретения имеется зазор 50 между соседними зубцами 66, созданный для того, чтобы зубцы 66 не проходили непрерывно по поверхности натяжного ролика 38, с целью предотвращения непрерывной деформации по ширине ленты во время натяжения. Зубцы 66 уменьшают толщину ленты и могут вызвать преждевременный разрыв или разрушение ленты, если деформация, обусловленная зубцами, распространяется по всей ширине ленты, в частности, при избыточном натяжении, первоначально созданном в ленте в ходе процесса стягивания. Приводной вал 64 натяжного ролика выполнен с обеспечением однозначно определенного или единственно возможного сопряжения с натяжным роликом 38, чтобы предотвратить установку оператором или техническим специалистом этого ролика 38 на приводной вал 64 натяжного ролика с неправильной ориентацией. А именно, в приводном валу 64 натяжного ролика созданы вырезы 68, которые предполагают совместимость единственно возможным образом с выступами 70, созданными в центральном отверстии 72 натяжного ролика 38. При этой ориентации угол зубцов 66 правильно расположен для должного захвата ленты 34.

Как показано на Фиг.6, в предпочтительном варианте реализации настоящего изобретения прижимной ролик 40 имеет поверхность с рельефом в виде алмазной насечки или пирамид. Поверхность с рельефом в виде алмазной насечки облегчает зажатие ленты и помогает предотвратить нежелательное коробление во время ее стягивания. Поверхность прижимного ролика 40 с рельефом в виде алмазной насечки работает совместно с зубчатой поверхностью натяжного ролика 38, чтобы обеспечить такое зажатие между ними, при котором лента 34 достаточно хорошо зажимается, но не подвергается непрерывной деформации по всей ее ширине. Рельефная поверхность прижимного ролика 40, кроме того, работает совместно с зубчатой поверхностью натяжного ролика, чтобы способствовать уменьшению обдирания металла в виде мелкой стружки, часто возникающего при зажиме и натяжении ленты. При существующем уровне техники стружка металла, возникающая при относительном скольжении ленты и натяжного/зажимающего роликов, заполняли бы пространства или пустоты в рельефной поверхности, снижая со временем действенность рельефа. В предпочтительном варианте реализации настоящего изобретения, вершины пирамид на прижимном ролике 40 смещены относительно кромок зубцов на натяжном ролике 38. Приведение в действие механизма стягивания ленты без ленты позволяет смещенным зубцам и пирамидам самоочищаться и удалять стружку металла из зазоров между соседними зубцами и пирамидами.

Если снова обратиться к Фиг.1 - Фиг.3, величина хода прижимного пневматического цилиндра 46 задана такой, чтобы она была больше необходимой для обеспечения желаемого зажатия ленты. С течением времени зажимающие поверхности натяжного ролика 38 и прижимного ролика 40 будут изнашиваться, требуя все большего перемещения или хода плунжера 44 пневматического цилиндра для обеспечения желаемого зажатия. Таким образом, будет иметься дополнительный ход, необходимый для должного зажатия ленты, и для оператора может быть обеспечена указанная ранее обратная связь, сообщающая о необходимости проверить или заменить натяжной ролик или прижимной ролик, либо оба ролика, из-за дополнительного хода, необходимого для зажатия ленты.

Рядом с натяжным роликом 38 и прижимным роликом 40 и ниже их по ходу движения находится направляющая 74 для остатка, которая направляет лишнюю часть переднего конца ленты 34 наружу из устройства 2, чтобы предотвратить повторное попадание остатка и заедание механических компонентов устройства. Естественно, одной из целей снабжения прижимного ролика 40 рельефной поверхностью является уменьшение степени коробления переднего края ленты, возникающего в случае, когда рельефным является только натяжной ролик 38. Если только один ролик имеет рельеф, одна поверхность ленты подвергается холодной обработке, а другая - нет. Это вызывает коробление ленты. При холодной обработке обоих поверхностей ленты, благодаря наличию рельефа на обоих роликах, лента меньше коробится и меньше вероятность ее коробления таким путем, который вызвал бы повторный ввод ленты в инструмент.

Обратимся к Фиг.7, на которой показан приводная система для приведения в действие натяжного колеса 38. С рамой 30 соединен двигатель 80, который непосредственно управляет приводным валом 82, соединенным с ведущим шкивом 84. Зубчатый ремень 86 соединяет между собой ведущий шкив 84 и ведомый шкив 88, который также с возможностью вращения присоединен к раме 30. Приводной вал 64 натяжного ролика проходит от ведомого шкива 88. Таким образом, приводной вал 64 натяжного ролика, приводится в действие двигателем 80 через ремень 86.

Натяжение ремня 86 осуществляется при помощи пары натяжных шкивов 96, 98 для натяжения ремня, имеющих регулируемое положение. Хотя предпочтительны два шкива для натяжения ремня, можно также использовать один, три или более. Шкивы 96, 98 для натяжения ремня расположены в вытянутой прорези 100, созданной в раме 30. Прорезь расположена параллельно участку 86А ремня 86, проходящего между ведущим шкивом 84 и ведомым шкивом 88. Натяжение ремня 86 обеспечивается путем перемещения одного или обоих шкивов 96, 98 для натяжения ремня в направлении по длине прорези 100, например, в направлении друг к другу или друг от друга. В варианте реализации настоящего изобретения, показанном на Фиг.7, так как зубчатый ремень 86 проходит вокруг двух шкивов (ведущего шкива 84 и ведомого шкива 88), имеется два участка 86А, 86В ремня, проходящих между этими шкивами 84, 86. Если ремень 86 проходит вокруг трех или более шкивов, будет иметься три или более участков ремня, проходящих между шкивами, и отдельные участки ремня не обязательно будут параллельны друг другу. Согласно этой особенности настоящего изобретения, прорезь 100 в предпочтительном случае будет ориентирована параллельно по меньшей мере одному из участков ремня или по меньшей мере не будет им перпендикулярна.

Обратимся теперь к Фиг.7А, на которой приведена силовая схема свободного тела для натяжных шкивов 96, 98. Силы реакции, действующие на шкивы 96, 98 для натяжения ремня как результат взаимодействия ремня 86 с этими шкивами, показаны в виде горизонтальной силы 104 реакции и вертикальной силы 106 реакции. При перемещении натяжных шкивов 96, 98 вдоль прорези величина горизонтальной силы 104 реакции и вертикальной силы 108 реакции будет изменяться. Другими словами, при перемещении шкивов 96, 98 для натяжения ремня в прорези 100 в направлении наружу угол α ремня 86 относительно средней линии 108 прорези 100 увеличивается, и величина сил реакции будет изменяться. В частности, горизонтальная сила 104 реакции будет увеличиваться в большей степени, чем вертикальная сила 106 реакции. При ориентировании системы натяжения ремня таким образом, т.е., параллельно участку ремня, натяжение ремня 86 облегчается по сравнению с системами, в которых прорезь 100 ориентирована перпендикулярно ремню. Например, при перемещении регулировочных шкивов 96, 98 в прорези 100 в направлении наружу сила реакции не направлена прямо противоположно перемещению шкивов 104 для натяжения ремня. Сила 106 реакции не препятствует регулировке. Таким образом, специалисту в данной области техники будет очевидно, что облегчается как грубая, так и точная настройка натяжения ремня 86, так как существует больший диапазон положений при позиционировании шкивов 96, 98 для натяжения ремня с целью достижения желаемого значения этого натяжения. Хотя в предпочтительном варианте реализации настоящего изобретения прорезь параллельна участку ремня, она может быть ориентирована под углом относительно участка ремня, при условии, что этот угол не составляет девяносто градусов или около того.

Как показано на Фиг.1 и 2, варианты реализации настоящего изобретения также включают рукоятку 110 с кнопкой или переключателем 112, который приводит в действие прижимной цилиндр 46 для зажатия ленты. Рукоятка 110 позволяет оператору быстро и легко расположить устройство 2 натяжения рядом с обрабатываемым изделием и натягиваемыми лентами. Когда кнопка 112 нажата, прижимной цилиндр 46 приводится в действие для сжимания передней части ленты 34 между натяжным роликом 38 и прижимным роликом 40. По истечении заданного времени, когда инструмент работает в автоматическом режиме, либо после задействования операторомпо меньшей мере одной другой кнопки (не показана) когда инструмент работает в полуавтоматическом режиме, двигатель 80 приводит в действие ранее описанную систему натяжения, чтобы создать натяжение в переднем конце ленты 34.

Как показано на Фиг.3 и Фиг.8 - Фиг.11, в передней части инструмента 2, соответствующего изображенному варианту реализации настоящего изобретения, установлен ударный механизм 150, который содержит механизмы продавливания и отрезания, являющиеся подузлами. Ударный механизм 150 с возможностью поворота установлен между парой симметричных звеньев 60 при помощи шарнира 152 (Фиг.8). Ударный механизм 150 также соединен с датчиком 154 нагрузки при помощи стержня 156. При увеличении натяжения в ленте 34 при помощи механизма зажатия, пряжка 36 находится в канавке 160, созданной между парой выступов 162, находящихся в основании ударного механизма 150. При увеличении натяжения ленты 34 передний конец пряжки 36 упирается в упор или стенку 164. На заключительном этапе ударный механизм будет поворачиваться против часовой стрелки вокруг шарнира 152 (в изображенном состоянии). Этот поворот будет приводить к сжатию датчика 166 нагрузки, в результате чего возникнет напряжение, являющееся функцией натяжения ленты 34. Как правило, ленту стягивают сверх величины, необходимой для учета ее ослабления. Величина избыточного стягивания зависит от материала ленты и обрабатываемого изделия. В предпочтительном варианте реализации настоящего изобретения, когда натяжение в ленте 34 достигает желаемого или заданного уровня, стягивание ослабляют путем изменения направления вращения натяжного ролика 38 на обратное до тех пор, пока выходной сигнал датчика 154 нагрузки не станет равным или близким к желаемому окончательному натяжению. Разумеется, нужно также понимать, что нет необходимости подвергать ленту избыточному стягиванию, и ее стягивают только до желаемого окончательного уровня. В этом месте процесса можно ввести время выдержки или задержку. Время выдержки делает возможным достижение равновесия между лентой и обрабатываемым изделием. Например, когда обрабатываемое изделие является относительно мягким, либо когда ленту обертывают несколько раз вокруг обрабатываемого изделия, либо когда на ленту нанесена смазка, может происходить перемещение ленты или обрабатываемого изделия, которое вызывает регулирование ленты и изменение натяжения. Это в меньшей степени вероятно в случае твердого обрабатываемого изделия. Как бы то ни было, если натяжение изменяется на значительную величину, может оказаться необходимым повторить цикл натяжения. Естественно, цикл натяжения может быть повторен столько раз, сколько необходимо для достижения желаемого окончательного натяжения ленты.

Как только достигнуто желаемое натяжение, а лента и обрабатываемое изделие достигли равновесия, приводится в действие пневматический цилиндр 170, который инициирует работу продавливающего и отрезающего подузлов, которые более подробно рассмотрены ниже. Датчик 154 нагрузки позволяет оператору (или программному обеспечению системы) отслеживать и оценивать натяжение, созданное в ленте, изменение усилия, связанное с установкой ленты (см. Фиг.17), усилие, требующееся для продавливания ленты и фиксации ее положения относительно пряжки, усилие, требующееся для отрезания ленты, определять, была ли лента отрезана неправильно или не отрезана вообще (например, из-за неправильного натяжения ленты перед отрезанием или неверной установки деталей), определять износ собачки и т.д. Если лента была отрезана не полностью, остаток не будет выброшен. Это может вызвать заедание инструмента. Для отслеживания выброса остатка можно использовать датчики, которые инициируют выключение инструмента, если остаток не выброшен. Система также может измерять усилие, требующееся для предварительного нагружения пружины 186, которое может характеризовать износ деталей.

Когда приводится в действие пневматический цилиндр 170, шток 172 цилиндра перемещается в направлении наружу, вызывая поворот соединенного с ним звена 174 вокруг шарнира 176. Как показано на Фиг.9, дальний конец звена 174 имеет кулачковую поверхность 178, взаимодействующую с роликом 180, работающим от кулачка, который является частью ударного механизма 150. Прямой ход пневматического цилиндра 170 инициирует продавливание и отрезание ленты 34. Специалисту в данной области техники будет понятно, что продавливание и отрезание ленты 34 может быть начато в автоматическом режиме сразу после того, как натяжение ленты 34 достигло желаемого или заданного уровня, либо в полуавтоматическом режиме путем приведения в действие переключателя, управляемого оператором, работающим с инструментом.

При повороте звена 174 против часовой стрелки (в изображенном состоянии), обусловленного ходом штока 172 в направлении наружу, кулачковая поверхность 178 будет толкать ролик 180 вниз, заставляя, в свою очередь, толкатель 182 перемещаться вниз. Толкатель имеет выступающий наружу фланец 184, под которым зафиксирован пружинный элемент 186. Пружинный элемент 186 на его противоположном конце зафиксирован буртиком 188, созданным в пуансоне 190. При перемещении ролика 180, работающего от кулачка, и толкателя 182 вниз пружинный элемент 186 нагружается или получает энергию. Чтобы удержать пуансон в нагруженном состоянии, используется по меньшей мере одна блокирующая собачка 192. Блокирующая собачка 192 смещается в заблокированное или зацепленное с пуансоном 190 положение при помощи смещающей пружины 194, удерживая пуансон на месте и сопротивляясь силе расширения пружинного элемента 186. В частности, как показано на Фиг.11, блокирующая собачка 192 имеет выступы 200, которые входят в контакт с нижней поверхностью 202 буртика 188, созданного в пуансоне 190. При дальнейшем повороте звена 174 ударные клинья 210, соединенные с толкателем 182, будут входить в контакт с блокирующими собачками 192. Ударные клинья 210 имеют наклонную поверхность 212, которая выводит собачки 192 из зацепления с пуансоном 182. Это, в свою очередь, вызывает высвобождение энергии пружинного элемента 186, который заставляет пуансон 182 перемещаться вниз через отверстие 214, созданное между расположенными друг против друга выступами 162, и в ленту 34. Вместо пружинного элемента 186 может использоваться любое устройство сохранения усилия. Например, может использоваться любое гибкое или сжимаемое средство, при условии, что оно, в общем, восстанавливает свою исходную форму, или пневматический цилиндр.

Если продолжить рассмотрение Фиг.8 - Фиг.11, со звеном 174 также соединено звено 230 отрезающего средства через выполненный заодно палец 232, который находится внутри прорези 234, созданной в звене 174. При продолжении прямого хода пневматического цилиндра 170 и дальнейшем повороте звена 174 нижний край 236 прорези 234 приходит в контакт с пальцем 232 для поднятия звена 230 отрезающего средства вверх. Противоположный конец звена 230 отрезающего средства соединен с рычагом 238 отрезающего средства посредством оси 240. Рычаг 238 отрезающего средства поворачивается вокруг шарнирного элемента 242, когда звено 230 отрезающего средства тянет его вверх. Звено 238 отрезающего средства также имеет прорезь 244, в которой находится палец 246.

Если обратиться к Фиг.15 и 16, внешние концы 248 пальца 246 взаимодействуют с отрезающим роликом 250, представляющим собой пару расположенных на его концах и на удалении друг от друга цилиндров 252А и 252В. Каждый цилиндр имеет отверстие 254 для размещения пальца 246. Режущая кромка 256 проходит между расположенными на концах цилиндрами 252А и 252В, входит в контакт с лентой 34 и отрезает ее. При повороте рычага 238 отрезающего средства против часовой стрелки вокруг шарнира 242 верхний край прорези 244 будет приходить в контакт с пальцем 246, вызывая перемещение пальца 246 вниз (как показано на Фиг.10). В свою очередь, это вызовет поворот по часовой стрелке отрезающего ролика 250 (Фиг.15), заставляющий лезвие 256 прийти в контакт с нижней стороной ленты 34. При повороте отрезающего ролика 250 его режущая кромка 256 будет отрезать лишнюю, или переднюю, часть ленты 34 за счет прижатия ленты к пряжке. Лишняя часть ленты затем будет перемещена между натяжным роликом 38 и прижимным роликом 40, ударится о направляющую 74 для остатка (см. Фиг.3) и будет выведена из инструмента 2 наружу. В оставшейся части ленты будет создан новый передний конец рядом с пряжкой, который будет загнут вверх над пряжкой за счет вращательного движения отрезающего ролика 250. За счет оборачивания отрезанного конца вокруг края пряжки 36 создается дополнительный замок, и повышается удерживающая сила пряжки 36. После чего пневматический цилиндр 170 будет совершать обратный ход, что переведет режущее лезвие 256 в положение перед отрезанием.

Преимуществом отрезающего ролика 250 является то, что он позволяет уменьшить габариты инструмента 2, обеспечивая более высокую применимость этого инструмента в меньших пространствах. При расположении лезвия 256 между двумя цилиндрами 252А и 252В возникает паз 258, через который может проходить лента 34, что уменьшает габариты отрезающего механизма. Более того, вращательное движение режущего лезвия также уменьшает ход и перемещение, требующиеся для отрезания ленты, по сравнению с линейным движением лезвия гильотинного типа. Другим преимуществом этой компоновки является то, что она обеспечивает более плотное, лучшее прилегание ленты к объектам с плоской поверхностью. Из-за того, что передний конец ленты тянут или натягивают под углом относительно пряжки, как показано на Фиг.10, поворотное лезвие 256 можно расположить над плоской поверхностью скрепляемого объекта и под передним концом ленты, и еще останется достаточно места для отрезания ленты в непосредственной близости от пряжки 36. Если свободный конец ленты не натягивался под углом, или лезвие не отрезало ленту снизу, плотное обвязывание лентой объектов с плоскими поверхностями будет менее успешным.

Преимуществом описанной здесь системы продавливания и отрезания является то, что функции закрепления и отрезания выполняются в разное время. Это уменьшает физическое воздействие, связанное с продавливанием или деформированием ленты и/или пряжки и одновременным отрезанием остатка ленты, как это делается в известных устройствах. Если говорить более конкретно, некоторые из известных устройств требуют приложения большей силы из-за того, что продавливание и отрезание выполняются одним компонентом обвязывающего устройства. В некоторых случаях обрабатываемое изделие удерживается оператором вместо его размещения в соответствующем держателе. Как результат, удар или неоднократный удар может навредить оператору или снизить качество его работы. В дополнение к этому, увеличенный удар в известных устройствах может иметь два других негативных последствия. Он может физически повредить или деформировать обрабатываемое изделие, что может вызвать его отбраковывание при проверке качества. И, наоборот, если обрабатываемое изделие гибкое или упругое, ударное воздействие инструмента может вызвать силу реакции со стороны обрабатываемого изделия на инструмент, что приведет к возникновению отдачи у инструмента и может навредить оператору. По сравнению с этим, при выполнении отдельного отрезания в вариантах реализации настоящего изобретения используется режущее лезвие, которое проходит через поверхность ленты с поворотом вместо линейного продвижения через ленту. Это требует приложения меньшего усилия к ленте, что снижает ударное воздействие на обрабатываемое изделие и приводит к получению более качественной кромки реза.

С использованием Фиг.12А и 12В рассмотрим другую особенность изобретения. Дальний конец пуансона 182 имеет по меньшей мере один поясок 270. Поясок 270, при его правильном расположении и выравнивании относительно ленты 34, будет оставлять кольцо 272 вокруг продавленной области 274 на ленте 34 для указания того, что были достигнуты должная глубина и угол по отношению к ленте. Если говорить более конкретно, часто требуются заранее выбранные глубина и ориентация продавливания, чтобы оптимизировать прочность на растяжение петли из ленты с пряжкой. Слишком неглубокий отпечаток 274 может привести к выскальзыванию ленты из пряжки. И, наоборот, слишком глубокое деформирование может привести к локальному ослаблению или уменьшению толщины в ленте, делая возможным выламывание лунки, созданной пуансоном, из ленты и выскальзывание ленты из пряжки под действием растягивающих сил, действующих на ленту со стороны скрепленного обрабатываемого изделия. Поэтому в некоторых вариантах реализации настоящего изобретения используется пуансон 182 с пояском 270, который будет создавать углубление в ленте рядом с лункой 274, чтобы обеспечить визуальное указание должной глубины и ориентации продавливания в виде кольца 272 вокруг лунки. В качестве альтернативы, в других вариантах реализации настоящего изобретения можно использовать множество поясков, например, второй поясок 276, чтобы обеспечить указание минимальной и/или максимальной глубины продавливания. Например, первый поясок будет оставлять отметку 272, подтверждая, что достигнута минимальная глубина лунки. Однако, если второй поясок 276 также оставляет отметку, лунка слишком глубока, и может потребоваться регулировка усилия, приложенного пуансоном. Поясок также указывает, создано ли углубление перпендикулярно или под углом. Например, углубление от пояска не будет симметричным, если пуансон ударяет в ленту под углом. В предпочтительном случае лунка, которая создает идеальный замок между пряжкой и лентой, создается пуансоном, который ударяет в ленту перпендикулярно.

На Фиг.17 показан пример данных 300, которые могут быть получены и выведены из инструмента и которые оценивает оператор или внутреннее программное обеспечение инструмента. На графиках показана сила как функция времени на основе выходного сигнала датчика нагрузки. Сначала, в области 303 лента перемещается натяжным роликом с уменьшением диаметра ленты. Далее, в области 302 добавляется натяжение до тех пор, пока в области 304 не будет получено максимальное натяжение. Как показано, максимальное натяжение 304 превышает окончательное требуемое натяжение 318. Величина избыточного натяжения может быть меньше, либо равна нулю, и скорость создания натяжения может меняться. Затем натяжение ослабляется в области 306 путем смены на обратное направления вращения натяжного ролика 38 при помощи ремня 86 и двигателя 80. Затем натяжение поддерживается неизменным в области 308. Длительность этого периода выдержки можно регулировать, и это дает время ленте и обрабатываемому изделию для достижения равновесия. Если возникнет перемещение обрабатываемого изделия и/или ленты, приводящее к снижению натяжения, цикл стягивания ленты может быть повторен столько раз, сколько необходимо для достижения требуемого окончательного натяжения. Обратимся к Фиг.10, 17 и 18, на которых показано начало процесса продавливания и отрезания. В области 310 звено 174 перемещается, и пружинный элемент 186 сжимается для сохранения энергии. Ударные клинья 212 затем будут заставлять блокирующие собачки 192 освободить пуансон в области 312, и пуансон ударяет по ленте в области 313. В области 314, после деформации ленты и/или пряжки, значение натяжения, выведенное датчиком 154 нагрузки, может быть меньше окончательного желаемого натяжения, показанного в области 308. В некоторых случаях воздействие пуансона, ударяющего по ленте, может вызвать искусственное натяжение в ленте, которое снимается, например, натяжение, которое не было снято во время периода выдержки в области 308. Натяжение в ленте затем увеличивается при входе режущего лезвия 256 в контакт с лентой. Пиковое значение в области 316 является максимальным усилием, испытываемым во время операции отрезания. Как только лента полностью отрезана, натягивающий механизм больше не соединен с лентой, и измеренная сила, действующая на ленту, по сути, падает до нуля при отводе пуансона и отрезающего ролика в области 319.

Программное обеспечение устройства, либо оператор, может просмотреть данные 300, чтобы определить статус операции скрепления лентой. Например, если максимальное натяжение в области 304 не достигнуто, это может указывать на неправильную работу прижимного ролика и/или натяжного ролика. Это может быть объяснено износом в прижимных роликах, недостаточным сжатием между прижимным роликом и натяжным роликом, и/или проскальзыванием ремня. Кроме того, можно также распознать изменение натяжения в процессе продавливания, исходя из силы, требуемой для сжатия пружинного элемента 186. Рост величины натяжения в области 312 может указывать на то, что пуансон износился, и может потребоваться его замена. И, наоборот, снижение натяжения в области 312 может предупреждать о плохо сформированной закрепляющей лунке, так как усилие пуансона может оказаться недостаточным для формирования лунки должным образом. В дополнение к этому, увеличенное натяжение, наблюдаемое во время отрезания, которое превышает пиковое значение в области 316, может указывать на то, что режущее лезвие работает неправильно. Если говорить более конкретно, если увеличение натяжения является избыточным, это может указывать на то, что режущее лезвие затупилось, и может потребоваться его замена.

Чтобы гарантировать точность данных, получаемых или отслеживаемых при помощи внутренней программы устройства, к устройству натяжения можно периодически подключать калибровочное устройство 350 (Фиг.1, 2). Калибровочное устройство 350 соединено с машиной рядом с ударным механизмом 150. Калибровочное устройство может иметь окошко 352, делающее возможным визуальный осмотр натянутой ленты. Во время работы в калибровочном устройстве размещают участок ленты (не показан). Один конец является свободным, а противоположный конец удерживается зажимом (не показан). Свободный конец вводится между натяжным роликом 38 и прижимным роликом 40 и натягивается. Зажим связан с датчиком нагрузки, находящимся внутри калибровочного устройства. В результате отслеживают натяжение ленты внутри калибровочного устройства 350 и сравнивают с натяжением, выведенным датчиком 154 нагрузки, имеющимся в устройстве. Таким образом, оператор может оценить, функционирует ли устройство в пределах приемлемых отклонений и выполнить регулировку, если нет.

Хотя подробно описаны различные варианты реализации настоящего изобретения, специалистам в данной области техники будут очевидны модификации и изменения для этих вариантов. Однако необходимо четко понимать, что такие модификации и изменения не выходят за пределы сущности и объема настоящего изобретения, которые определены в пунктах приложенной Формулы изобретения.

Реферат

Изобретение относится с области обвязочных механизмов и может применяться для обвязки предметов лентой. Устройство для натяжения ленты относительно связанной с ней пряжки содержит раму, натяжной ролик, привод, коленчатый рычаг, прижимной ролик и пневматический цилиндр. Привод вращает натяжной ролик. Прижимной ролик крепится на первом конце коленчатого рычага. Пневматический цилиндр соединен со вторым концом рычага. При осуществлении способа связывания зажимают конец ленты между натяжным и прижимным роликами. Вращают ролики для натяжения ленты. Ослабляют натяжение. Сохраняют, а затем высвобождают энергию с помощью пружинного элемента. Перемещают режущее лезвие. Уменьшаются размеры устройства. Повышается удобство использования. 2 н. и 13 з.п. ф-лы, 18 ил.

Формула

натяжной ролик, прикрепленный относительно рамы с возможностью вращения и выполненный с возможностью взаимодействия с первой поверхностью ленты;

приводное средство, функционально связанное с натяжным роликом для приведения натяжного ролика во вращательное движение;

коленчатый рычаг, имеющий первый конец и второй конец и соединенный с возможностью поворота с рамой в месте между первым и вторым концами;

прижимной ролик, прикрепленный к первому концу коленчатого рычага с возможностью вращения и выполненный с возможностью взаимодействия со второй поверхностью ленты; и

первый пневматический цилиндр, соединенный со вторым концом коленчатого рычага и имеющий конечную длину хода с обеспечением конечного выходного усилия,

причем поворотный коленчатый рычаг увеличивает усилие, прикладываемое прижимным роликом к ленте, до величины, превышающей выходное усилие первого пневматического цилиндра.

двигатель;

ведущий шкив, соединенный с двигателем и приводимый двигателем во вращение;

ремень, функционально соединенный с натяжным роликом и ведущим шкивом для сообщения вращения натяжному ролику; и натяжной холостой шкив для регулирования натяжения ремня, выполненный с возможностью регулируемого расположения по линейному пути, который, в общем, параллелен пути прохождения части ремня, взаимодействующего с натяжным холостым шкивом.

головку, прикрепленную относительно рамы с возможностью поворота и выполненную с возможностью захвата пряжки, связанной с лентой;

пуансон, по меньшей мере часть, которого расположена внутри головки, причем пуансон имеет первое положение, в котором он расположен на удалении от ленты и пряжки, и второе положение, в котором он взаимодействует с лентой и/или пряжкой для фиксации положения ленты относительно пряжки; и

режущее лезвие для отрезания лишней длины ленты, установленное относительно ленты, причем перемещение режущего лезвия позволяет отрезать ленту и загибать ее вокруг пряжки.

второй пневматический цилиндр, соединенный с кулачком, имеющим кулачковую поверхность, и содержащий шток, перемещающийся между первым втянутым положением и вторым выдвинутым положением, при этом перемещение штока вызывает перемещение кулачка и кулачковой поверхности;

пружинный элемент, расположенный между кулачковой поверхностью и пуансоном, причем перемещение штока из первого положения в первое промежуточное положение сохраняет энергию в пружине;

разблокирующий элемент, расположенный между кулачковой поверхностью и пуансоном, причем перемещение штока из первого промежуточного положения во второе промежуточное положение высвобождает энергию в пружинном элементе;

звено, расположенное между кулачковой поверхностью и режущим лезвием, причем перемещение штока из второго промежуточного положения во второе положение вызывает отрезание ленты режущим лезвием.

зажимают передний конец ленты между натяжным роликом и прижимным роликом путем изменения положения прижимного ролика для фиксации ленты между натяжным роликом и прижимным роликом;

приводят во вращение натяжной ролик и/или прижимной ролик для натяжения ленты вокруг обрабатываемого изделия;

ослабляют натяжение ленты до заданного уровня;

сохраняют энергию в пружинном элементе, причем пружинный элемент связан с пуансоном;

высвобождают энергию из пружинного элемента для деформирования пуансоном ленты и/или пряжки; и

перемещают режущее лезвие для отрезания переднего края ленты и расположения оставшейся части ленты вокруг части пряжки.

Комментарии