Способ упаковки групп продуктов, сложенных в один или несколько слоев, и устройство для его осуществления - RU2411166C2

Код документа: RU2411166C2

Чертежи

Описание

Изобретение относится к способу упаковки групп продуктов, таких как, например, стопки бумаги, или свернутые в рулон полотенца для рук, или рулоны туалетной бумаги, сложенных в один или несколько слоев, и устройству для его осуществления.

В частности, способ и устройство имеют преимущества по сравнению с устройством для упаковки вышеупомянутых стопок бумаги, описанным в заявке ЕР 02001691.1 от 24.01.2002 того же заявителя. Известное устройство предназначено для горизонтального расположения стопки бумаги относительно основания и ее загрузки в горизонтальном направлении через горизонтальный шпиндель, перед которым в поперечном направлении, перпендикулярно направлению подачи, вертикально расположен упаковочный лист, расположенный параллельно переднему краю стопки выше и ниже нее на горизонтальных стойках с парой приводных ремней. С помощью нижних и боковых транспортеров, снабженных толкающими выступами и электроприводом, стопка проходит в горизонтальном направлении через указанный шпиндель и выходит из него завернутой с передней, нижней и верхней сторон в упаковочный лист, имея при виде сбоку U-образную форму, повернутую на 90° и открытую на заднем конце в направлении подачи стопки. Упаковочный лист расположен перед шпинделем так, чтобы иметь возможность обернуть верхнюю сторону стопки, не выступая из нее, вместо того, чтобы заворачивать нижнюю сторону указанной стопки с выступом сзади указанной стороны на горизонтальный участок подходящей длины. После выхода из шпинделя стопку с оберточным листом фиксируют и подают с нужной скоростью с помощью пары горизонтальных транспортеров, расположенных один над другим и оснащенных электроприводом, к загибающим устройствам. Загибающие устройства расположены с боков горизонтальных транспортеров и загибают поля вертикальной отбортовки по боковым сторонам стопки в направлении подачи. Сбоку от оберточного листа и от указанной пары транспортеров создают выступ, при этом стопку с оберточным листом с заданной скоростью подают между горизонтальными транспортерами, расположенными один над другим и снабженными электроприводом, на опрокидывающий барабан с горизонтальной осью вращения, снабженный фиксированными поперечными стержнями, с которыми соприкасается передний край частично завернутой стопки. После того как стопка будет вставлена, барабан поворачивается на 180° вокруг своей оси, проходящей перпендикулярно направлению подачи стопки, и в таком направлении, что задняя сторона стопки, которая ранее не была обернута, располагается дальше по направлению подачи упакованного продукта и также оборачивается упаковочным листом, который все еще выступает под указанной поверхностью на участок заданной длины. Внутренние и закрепленные поперечные стержни опрокидывающего устройства после их поворота располагаются на нижней стороне стопки. Параллельные транспортеры опрокидывающего устройства повторно включаются, выталкивая стопку и подавая ее в таком положении между следующей парой транспортеров с электроприводом, расположенных горизонтально один над другим, между которыми завершается трубчатое обертывание стопки в упаковочный лист и он закрепляется с помощью нанесенной на него поперечной линии клея, поскольку имеются боковые загибающие устройства, которые вначале загибают поля вертикальной отбортовки, расположенные впереди по направлению подачи, по сторонам стопки, а затем другие загибающие устройства загибают боковые поля горизонтальной отбортовки. При этом вначале нижний край следует за верхним краем, располагаясь на предварительно загнутых полях и между ними, тогда как специальное средство скрепляет эти створки с помощью клея. После выталкивания стопки с упаковочным листом пустое опрокидывающее устройство поворачивается на 180° в исходное положение так, чтобы забрать следующую стопку с упаковочным листом.

Настоящее изобретение направлено на создание устройства и способа упаковки упаковочными листами групп продуктов, имеющих форму параллелепипеда различных размеров, со всеми необходимыми при изменении размеров продуктов регулировками, что не предусмотрено в устройстве по указанной выше заявке. Кроме того, изобретение направлено на усовершенствование устройства данного типа путем исключения пары горизонтальных транспортеров, которые забирают продукт и упаковочный лист на доставку от первого обертывающего шпинделя с загибающими устройствами, воздействующими на первые боковые поля упаковки с вертикальной отбортовкой спереди по направлению подачи.

Эта задача решается с помощью способа и устройства с признаками по пунктам 1 и 4 формулы изобретения и вариантов его осуществления, соответствующих зависимым пунктам формулы изобретения.

В соответствии с настоящим изобретением группу продуктов, вышедших из первого оборачивающего шпинделя, подхватывают и подают непосредственно между параллельными транспортерами опрокидывающего барабана, внутри которого расположены боковые загибающие устройства для загиба первых вертикальных полей упаковочного листа. На следующем этапе опрокидывающий барабан поворачивают на 180° вокруг его оси и удерживают в этом положении до загрузки следующей группы продуктов с соответствующим упаковочным листом для одновременного выталкивания предыдущей группы продуктов с соответствующим оберточным листом, что позволяет сократить время простоя устройства по сравнению с известным устройством, в котором опрокидывающее устройство сначала должно выгрузить стопку из предыдущего цикла и затем повернуться пустым на 180° для возврата в положение, необходимое для получения следующей стопки.

Эти и другие важные особенности нового устройства и соответствующего способа его работы будут понятны из нижеследующего описания предпочтительного варианта его осуществления, не ограничивающего объема изобретения, со ссылкой на чертежи.

На фиг.1 схематично показано устройство в начале цикла, вид сбоку;

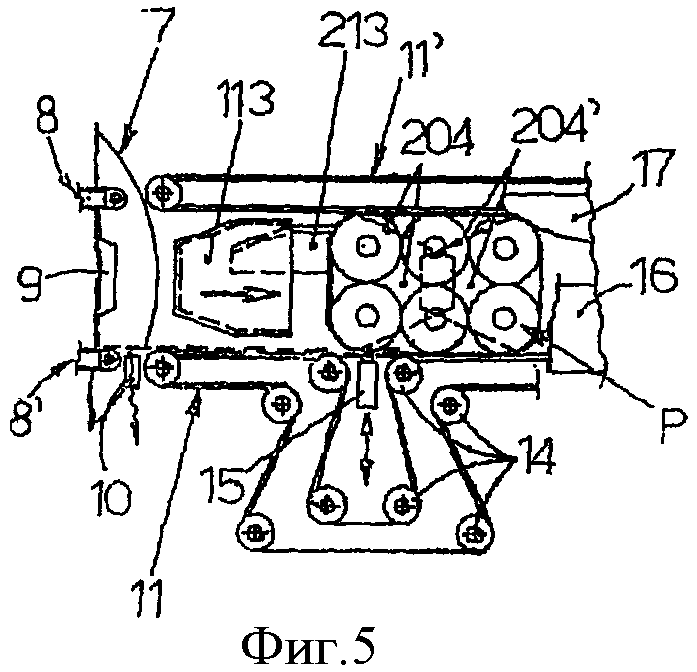

на фиг.2, 3, 4 и 5 схематично показано устройство, изображенное на фиг.1, на последовательных этапах работы, виды сбоку;

на фиг.4а схематично с частичным разрезом показано одно из подвижных боковых загибающих устройств, расположенных по ходу за опрокидывающим барабаном, изображенным в активной рабочей стадии, вид сверху;

на фиг.2а, 3а и 5а показаны в перспективе те же последовательные этапы цикла формирования упаковки, изображенные на соответствующих этапах работы установки на фиг.2, 3 и 5;

на фиг.5b показана упаковка на этапе перекрестного уплотнения, изображенного на фиг.5 и 5а, вид с переднего конца упаковки;

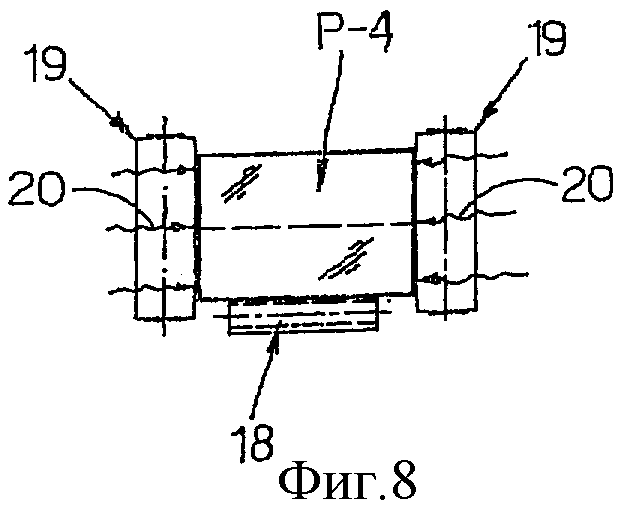

на фиг.6, 7 и 8 показана упаковка на последних стадиях, обеспечивающих закрытие и уплотнение боковых полей, вид с переднего конца упаковки;

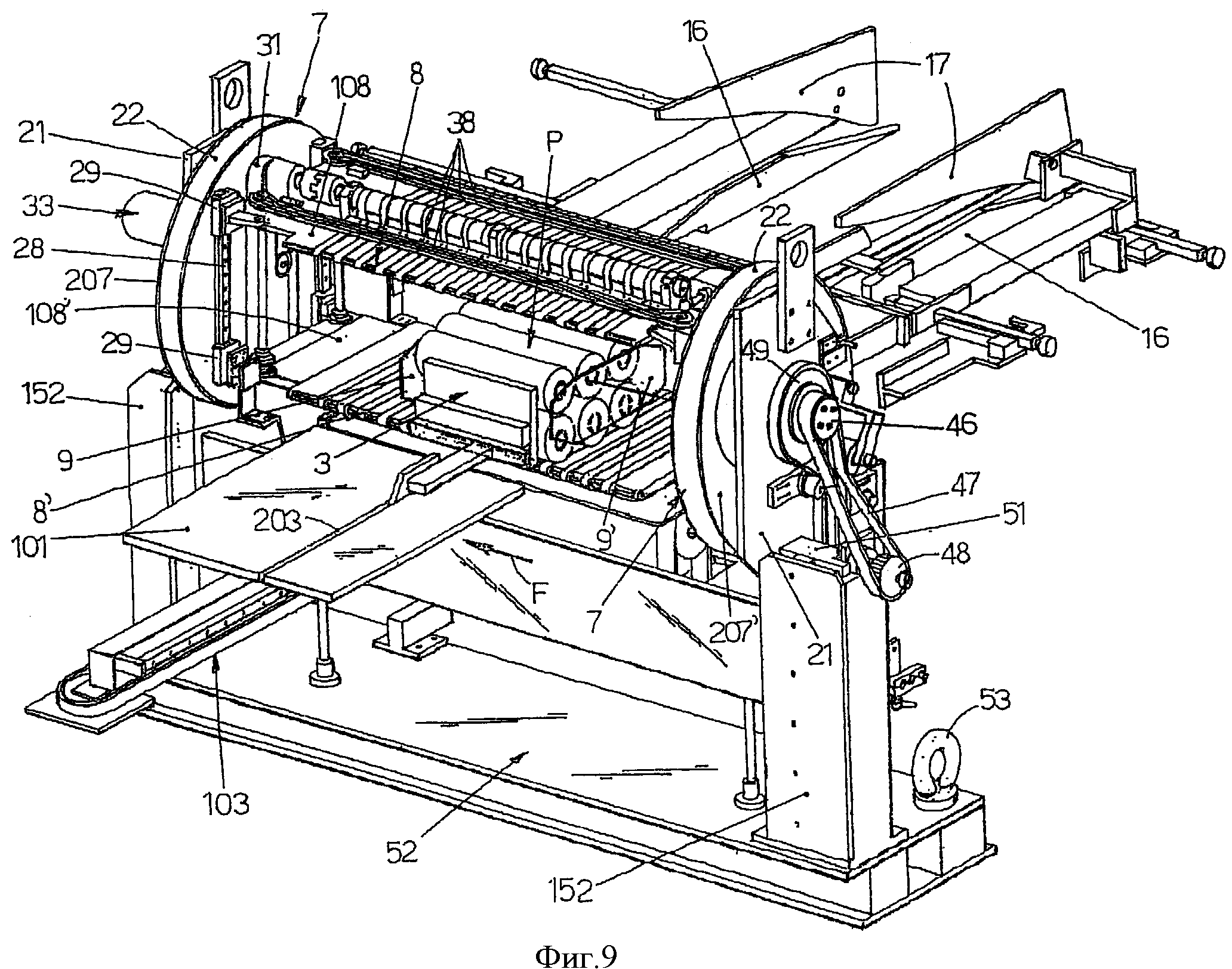

на фиг.9 показан в перспективе опрокидывающий барабан со стороны входного конца для продукта, подлежащего упаковке;

на фиг.10 показан опрокидывающий барабан с частичным разрезом, вид со стороны впускного конца для продукта;

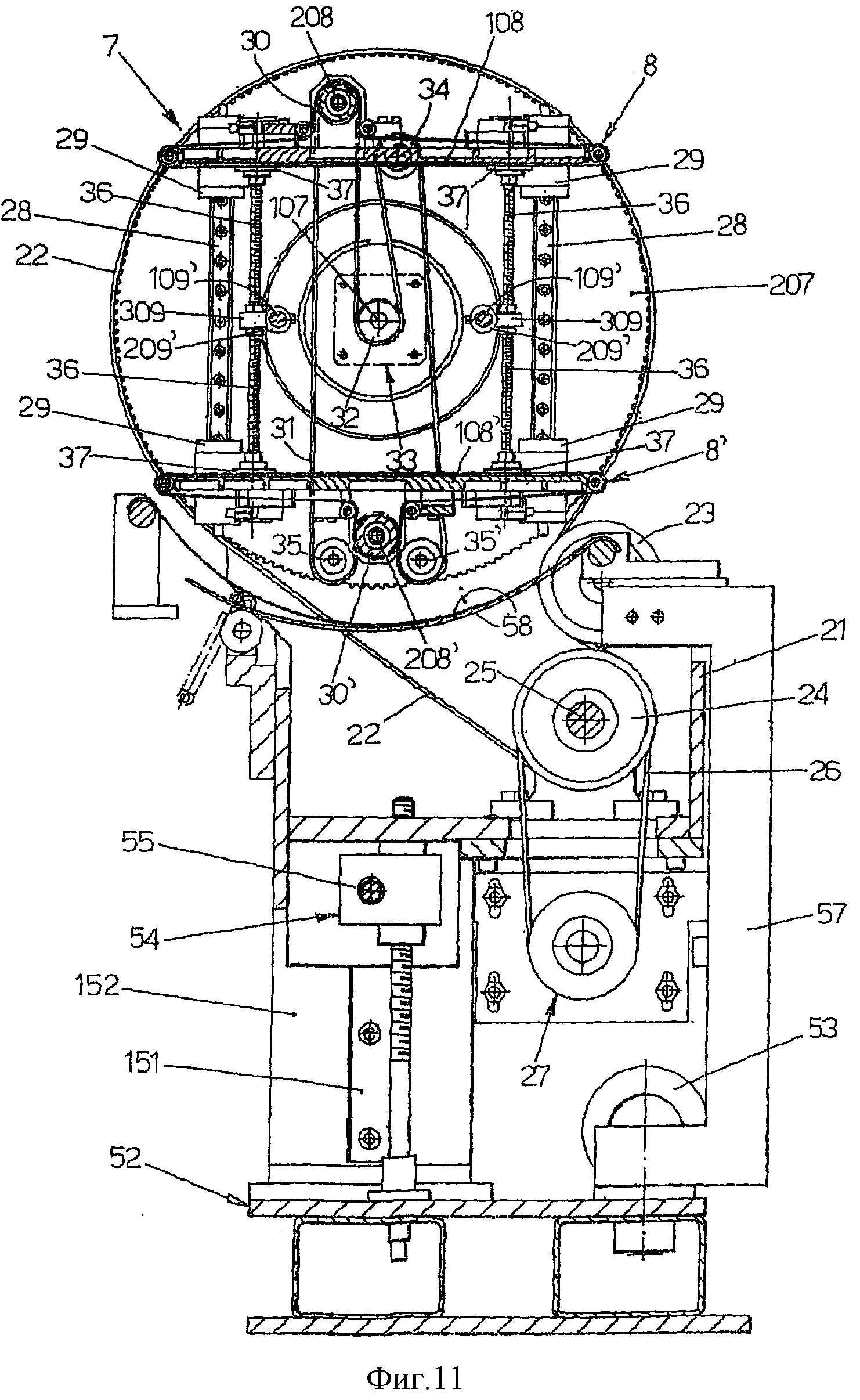

на фиг.11, 12 и 13 показаны разрезы по линиям XI-XI, XII-XII и XIII-XIII на фиг.10;

на фиг.14 показан опрокидывающий барабан со средством регулировки высоты его оси вращения при изменении размеров продукта, подлежащего упаковке, вид сбоку;

на фиг.15 схематично показан планетарный редуктор средства регулирования, изображенного на фиг.12 и 14.

Ниже подробно описана конструкция и работа устройства для упаковки групп свернутых в рулон полотенец для рук, не исключая при этом использование данного устройства для упаковки групп других продуктов, что будет показано ниже.

На фиг.1 и 9 показано устройство, содержащее подающее устройство 1, в которое периодически загружают группу рулонов Р бумаги, сложенных в один или несколько слоев один над другим в виде призмы с прямоугольным основанием, причем подающее устройство включает в себя нижнюю стенку 101, положение которой не зависит от размеров группы рулонов Р, и верхнюю стенку 201, положение которой можно регулировать по высоте при изменении указанных размеров. Буквой F на фиг.9 обозначено возможное направление подачи рулонов бумаги, которые в данном примере (см. также фиг.1) имеют полую сердцевину, ориентированную продольно в направлении загрузки, с использованием толкающих поперечных стоек 2 подающих транспортеров, которые известны и не показаны. На краю, противоположном краю с поперечными стойками 2, подающее устройство 1 закрыто вертикальной удерживающей стенкой 301, положение которой регулируется при изменении размеров продуктов Р. На одной боковой стороне подающего устройства 1 расположен толкатель 3, присоединенный к средству 103 перемещения (фиг.9), расположенному под стенкой 101, в которой для этого имеется щель 203 под выступ, соединяющий средство перемещения с толкателем 3 и служащий для выгрузки рулонов Р из подающего устройства 1 и перемещения его в направлении указанного средства по стрелке F1, перпендикулярно направлению подачи F группы рулонов в подающее устройство. Упаковочный лист 4 (фиг.1), который в данном варианте осуществления настоящего изобретения представляет собой термоусадочную пластмассу, расположен поперек направления подачи в подходящем вертикальном положении со стороны подающего устройства 1, противоположной стороне, соприкасающейся с толкателем 3, причем указанный лист удерживается верхним и нижним прихватами с парой параллельных приводных ремней 5, 105, которые являются частью подающего устройства, принимающего листы 4 из непрерывной пленки, разматываемой с катушки. Указанное подающее устройство известно и не показано подробно на чертежах. С той же стороны от подающего устройства 1 расположен контактирующий с упаковочным листом 4 первый оборачивающий шпиндель 6, содержащий нижнюю горизонтальную стенку 106 и верхнюю горизонтальную стенку 206. Эти стенки лежат в одной плоскости с соответствующими стенками 101 и 201 далее по ходу от подающего устройства 1 и представляют собой неподвижно установленную нижнюю стенку и верхнюю стенку, выполненную с возможностью перемещения при изменении размеров продукта. Со стороны краев стенок 106 и 206 оборачивающего шпинделя 6, противоположных краям, соприкасающимся с упаковочным листом 4, в той же плоскости расположены приводные горизонтальные транспортеры 8 и 8′ опрокидывающего барабана 7, которые могут поворачиваться на 180° вокруг оси 107, проходящей в горизонтальном направлении перпендикулярно продольному направлению движения указанных транспортеров 8 и 8′. Между транспортерами 8 и 8' в продольном направлении вертикально и симметрично расположены боковые заворачивающие устройства 9 и 9′, удерживаемые указанным барабаном и работающие с одним или другим его краем (см. ниже). Имеются средства регулировки взаимного расстояния между боковыми заворачивающими устройствами 9 и 9′ и средства для регулировки взаимного расстояния между транспортерами 8, 8′ при изменении размеров подлежащего упаковке продукта. Кроме того, регулируется по высоте и положение всего опрокидывающего барабана 7, так что транспортеры выравниваются по стенкам 101, 106 и 201, 206 частей 1 и 6 соответственно. Описанные выше средства работают следующим образом. После того как группа рулонов Р будет сформирована в подающем устройстве 1 (далее для простоты под «продуктом» будет пониматься группа рулонов в форме параллелепипеда), этот продукт Р проталкивается толкателем 3 в направлении средств 6 и 7, при этом транспортеры 8 и 8′ барабана 7 включают для перемещения вместе с внутренними ответвлениями на такой же скорости и в том же направлении, что и толкатель 3. Продукт Р подается из подающего устройства 1 толкателем 3, передней стороной соприкасается с оберточным листом 4, который удерживается в правильном положении трением с установленным пределом в приводных ремнях 5 и 105, и вместе с этим листом продукт проходит между стенками 106 и 206 шпинделя 6 в положение между транспортерами 8 и 8′ барабана 7. Соответствующие направляющие средства, не показанное на чертежах, удерживают и правильно направляют движение листа, отпускаемого ремнями 5 и 105 так, чтобы сохранить его достаточное натяжение и предотвратить нежелательные отклонения при обертывании, когда указанный лист проходит через шпиндель 6. Протягиваясь продуктом Р и транспортерами 8 и 8′, упаковочный лист 4 освобождается от ремней 5 и 105 и когда продукт охватывается указанными транспортерами 8 и 8′ в барабане 7, лист 4 оборачивает продукт Р, как показано на фиг.2: частично по верхней стороне с переднего края в направлении подачи и по нижней стороне, принимая по существу U-образную форму, повернутую на 90°, с открытой стороной в направлении толкателя 3. Со стороны ремней 5 и 105 оберточный лист 4 располагается относительно оборачивающего шпинделя 6 так, что на этапе, показанном на фиг.2, указанный лист выступает с нижней стороны продукта Р на участок 104 нужной длины (см. ниже). Одновременно, как показано на фиг.2а, лист должен также выступать участками заданной формы и ширины от боковых сторон продукта Р, и на этапе, показанном на фиг.2, вертикальные сгибающиеся поля 204 этих выступающих частей упаковки, взаимодействуя с заворачивающими устройствами 9, 9′ барабана 7, загибаются на боковые стороны продукта Р. Внутренние поверхности стенок 101 и 201 подающего устройства 1 и стенок 106, 206 оборачивающего шпинделя 6, которые при работе соприкасаются с продуктом Р и оберточным листом 4, имеют ограниченный коэффициент трения, соответствующий указанным элементам Р и 4. Напротив, транспортерные ленты 8 и 8' барабана 7 должны иметь достаточную величину трения скольжения оберточного листа 4, чтобы обеспечивать воздействие на него.

После введения продукта и оберточного листа между транспортерами барабана 7, как было упомянуто ранее со ссылкой на фиг.2, указанные транспортеры 8 и 8' останавливают и толкатель 3 меняет направление движения, возвращаясь в положение, которое было в начале цикла, как показано на фиг.3. Барабан 7 поворачивается на 180° вокруг оси 107, так что по завершении этого поворота под действием соответствующей направляющей и средства продольного натяжения (см. ниже) оберточная часть 104 заворачивает новую переднюю поверхность в направлении подачи продукта Р и снова создает выступ заданной длины от нижней стороны указанного продукта, как показано на фиг.3а. Эта нижняя выступающая часть 104 оберточного листа взаимодействует с неподвижно установленной поперечной штангой 10 с присосами, которую удерживают выступающая часть оберточного листа в натянутом состоянии как при переходе с этапа, показанного на фиг.2, к этапу, показанному на фиг.3, так и в ходе последующего этапа.

Далее по ходу движения и в одной плоскости с транспортерами 8 и 8′ опрокидывающего барабана 7 (фиг.1) расположены параллельно один над другим два горизонтальных ленточных транспортера 11 и 11′, снабженных приводом со средством управления (не показан), обеспечивающим перемещение их внутренних ветвей в сторону от барабана 7 с той же скоростью, что и скорость транспортеров 8 и 8′. Между лентами транспортеров 11 и 11′ со стороны барабана 7 расположено продольное складывающее средство 13, содержащее примыкающую к барабану часть 113, установленную в направляющих с возможностью горизонтального перемещения, и соответствующую неподвижную заднюю часть 213. После этапа, изображенного на фиг.3, как показано на фиг.4 и 4а, подвижная передняя часть 113 складывающего средства 13 перемещается с помощью соответствующего средства к краю боковых заворачивающих устройств 9 и 9′ барабана 7 и располагается с его наружных сторон с помощью наклонного участка 113′. На следующем этапе транспортеры 8 и 8′ барабана 7 выталкивают продукт Р с оберточным листом, и одновременно включаются ленточные транспортеры 11 и 11′, принимая вытолкнутую с барабана 7 упаковку и перемещая ее дальше без проскальзывания. На этом этапе толкателем 3 между транспортерами 8 и 8′ подается новый продукт Р с соответствующим упаковочным листом, как это уже происходило со ссылкой на фиг.2, так что опрокидывающий барабан 7 работает, по существу, без потери времени в отличие от известных устройств. В данном случае опрокидывающий барабан 7 поворачивается по циклу на 180° всегда против часовой стрелки при взгляде на чертежи. На данном этапе поперечная штанга 10 с присосами удерживает выступающую часть 104 оберточного листа, вытянутую в продольном направлении при перемещении продукта между ленточными транспортерами 11 и 11′, натянутую для продукта, подаваемого указанными транспортерами. Транспортеры 11 и 11′ останавливают (см. фиг.5), когда нижняя часть указанного продукта, образованная двумя перекрывающимися частями оберточного листа, достигает уровня промежуточного поперечного окна в нижней ленте транспортера 11, образованного движением указанной ленты вокруг множества параллельных роликов 14. В указанном окне поперечно расположена термосклеивающая панель 15, которая поднимается и затем опускается с помощью подходящего средства и обеспечивает взаимное скрепление двух перекрывающихся частей оберточного листа, используя в качестве опорного валика один из рулонов бумаги, образующих продукт Р. При движении от барабана 7 к ленточным транспортерам 11 и 11′ боковые поля вертикальной отбортовки 204' оберточного листа изогнуты на боковых сторонах продукта Р с помощью загибающего устройства 13 и, как показано на фиг.5а и 5b, когда продукт достигает уровня термосклеивающей панели 15, нижние боковые поля горизонтальной отбортовки 304 частично приподнимаются с помощью изгибающих устройств 16, расположенных по бокам ленточных транспортеров 11 и 11′, как показано на фиг.1, так что указанные поля не взаимодействуют с термосклеивающей панелью 15. На следующем этапе, после того как термосклеивающая панель 15 опустится и соединение будет подходящим способом охлаждено, упакованный продукт снова перемещают вперед транспортерами 11 и 11′, тогда как устройства 16 бокового загиба и устройства 17 последующего загиба загибают на боковых сторонах продукта вначале указанные поля 304, как показано на фиг.6, а затем соответствующие верхние поля 304′, которые расположены друг на друге и на полях вертикальной отбортовки 204, 204', как показано на фиг.7. Наконец, как показано на фиг.1 и 8, упакованный продукт передают с транспортеров 11 и 11′, принимают и перемещают без скольжения с помощью горизонтального транспортера 18 и пары параллельных вертикальных транспортеров 19, при этом все транспортеры снабжены приводом, задающим требуемую скорость, а источник тепла 20, расположенный между указанными вертикальными транспортерами, обеспечивает тепловую склейку и взаимную подгонку указанных боковых и перекрывающихся полей упаковочного листа известным способом, который не будет здесь подробно рассматриваться и который включает в себя наличие средств регулирования, служащих для управления всеми средствами, работающими по ходу движения за опрокидывающим барабаном 7 и обеспечивающими работу с продуктами различных размеров.

На фиг.9, 10 и 11 показано, что опрокидывающий барабан 7 имеет боковые панели, образованные парой одинаковых зубчатых колес 207 и 207′ большого диаметра, которые установлены с возможностью вращения в несущей раме 21 U-образной формы, которая будет описана ниже. Указанные зубчатые колеса приводятся в действие электроприводом с помощью одинаковых зубчатых шкивов 24 и зубчатых ремней 22 с натяжными устройствами 23. Зубчатые шкивы 24 расположены параллельного синхронизирующему валу 25, концы которого установлены с возможностью вращения в указанной несущей раме 21. Синхронизирующий вал с помощью соответствующей трансмиссии 26 (фиг.10, 11) присоединен к электродвигателю 27, также установленному на раме 21 и предпочтительно представляющему собой электродвигатель с электронным управлением скоростью и фазой, например бесколлекторный электродвигатель. На внутренних поверхностях боковых панелей 207 и 207′ симметрично относительно оси вращения 107 барабана 7 установлена пара прямолинейных прецизионных направляющих 28 и 28′, по которым скользят шариковые ползуны 29 и 29′, соединенные с концами плоских рам 108 и 108′, несущих шкивы и ленты, расположенные параллельно друг другу и формирующие транспортеры 8 и 8′ барабана 7. Также имеются средства (см. ниже) для изменения с самоцентровкой расстояния между указанными транспортерами 8 и 8′, когда размеры подлежащего упаковке продукта изменяются. Ленты транспортеров 8 и 8′ приводятся в движение одинаковыми зубчатыми шкивами 30 и 30′, закрепленными на концах валов 208 и 208′, установленных снаружи плоских рам 108 и 108′ с возможностью вращения. Зубчатые шкивы приводятся в действие зубчатым ремнем 31 с внутренними и внешними зубьями, который кинематически соединяет указанные шкивы со шкивом 32, коаксиально расположенным на внутренней поверхности прилегающей стороны панели 207 барабана и закрепленным на валу электродвигателя 33 с электронным управлением скоростью вращения и фазой. Корпус электродвигателя посредством фланцевого соединения закреплен на наружной стороне несущей рамы 21, на которой с возможностью вращения установлена указанная боковая панель 207. На уровне зубчатых шкивов 30 и 30′ ремень следует по извилистой траектории, огибая другие паразитные зубчатые шкивы 34, 35 и 35′, установленные на внутренней поверхности указанной боковой панели 207. При изменении с самоцентровкой расстояния между транспортерами 8 и 8′ барабана 7 с помощью средства, которое будет описано ниже, двойные ветви ремня 31, огибающие шкивы 30 и 30′, изменяют свою длину в противоположную сторону, т.к. при укорачивании одной двойной ветви другая двойная ветвь удлиняется на такое же расстояние, постоянно обеспечивая необходимое натяжение ремня 31.

Как показано на фиг.10, 11 и 12, на наружных сторонах боковых заворачивающих устройств 9 и 9′, функционирующих внутри опрокидывающего барабана 7, закреплены стержни 109 и 109′, установленные с возможностью скольжения с ручным регулированием внутри трубок 209 и 209. Эти трубки другим концом закреплены посредством фланцевого соединения на внутренней поверхности боковых панелей 207 и 207' барабана 7 и на уровне крепежного фланца снабжены наружными выступами 309 (фиг.12). Выступы 309 удерживают с возможностью вращения среднюю часть винтов 36 и 36′ с правой и левой резьбой соответствующей пары винтов, расположенных параллельно направляющим 28 и 28'. Концы этих винтов помещены в корпусы 37 и 37', снабженные соответствующими гайками (не показаны) и объединенными с плоскими рамами 108 и 108′ транспортеров 8 и 8′. Посредством жестких кинематических соединений 38 и 38′, например, с использованием звездочек и цепей, расположенных вдоль рам 108 и 108', гайки винтов 36 синфазно соединены с гайками винтов 36′, а на уровне боковой панели 207′ барабана 7 гайки винтов 36′ соединены друг с другом с помощью жестких передач 39 и 39′, которые включают в себя конические зацепления и редукторы 139 и 139′. Эти редукторы установлены на рамах 108 и 108′, причем ось входного звена каждого из них параллельна оси 107 барабана 7, обращенной к боковой панели 207′. На этой боковой панели закреплены одинаковые зубчатые шкивы 40 и 40′, огибаемые зубчатым ремнем 41 с внутренними и внешними зубьями, который приводится в движение от ведущего зубчатого шкива 42, расположенного на оси 107 барабана 7. С помощью паразитных шкивов 43, установленных на боковой панели 207′ барабана 7, зубчатый ремень 41 ремень следует по извилистой траектории, огибая зубчатые шкивы 40 и 40′ с образованием двойных ветвей, так что при синхронном изменении расстояния между рамами 108 и 108′ транспортеров 8, 8′ указанные двойные ветви ремня 41 одновременно изменяют свою длину в противоположном направлении, сохраняя неизменным натяжение зубчатого ремня 41.

Как показано на фиг.12, когда шкив 42 вращается в том или ином направлении в зависимости от того, должно увеличиваться или уменьшаться расстояние между транспортерами 8 и 8' барабана 7, посредством зубчатого ремня 41 вращение передается на шкивы 40 и 40′, а через передачи 39 и 39′ вращение передается на гайки в корпусах 37 и корпусах 37′. Указанные гайки, соединенные с передачами 38 и 38′, установлены в корпусах с возможностью вращения на неподвижных винтах 36 и 36′, при этом рамы 108 и 108' синхронно удаляются друг от друга или сближаются на требуемое расстояние.

На фиг.10-15 показано, что зубчатый шкив 42 с помощью подшипника скольжения 45 или другого подходящего средства установлен на выходном валу планетарного редуктора 44, который вместе со своим корпусом 144 установлен с возможностью вращения во втулке 121 рамы 21. На этой втулке с возможностью вращения посредством подшипника установлена боковая панель 207′. На входном валу редуктора 44 установлен зубчатый шкив 46, который с помощью зубчатого ремня 47 соединен с соответствующим зубчатым шкивом 48, установленным на валу 25, синхронизирующим вращение двух боковых панелей 207 и 207′ барабана 7 (фиг.14).

Сбоку от входного шкива 46 имеется звездочка 49 или другое средство, которое с помощью цепи 249 соединено с соответствующей звездочкой 149 (фиг.14), закрепленной на настроечном валу 50, который установлен с возможностью вращения на раме 21 и которому может быть придано вращение вручную или от сервопривода. Регулировку расстояния между транспортерами 8 и 8' барабана 7 выполняют с помощью вала 50 и обычно при остановке устройства. При вращении вала 50 и звездочки 49, поскольку шкив 46 остается неподвижным (фиг.15), корпус 144 редуктора 44 поворачивается и выходной вал со шкивом 42 поворачивается пропорционально повороту на входе звездочки 49, обеспечивая требуемую регулировку расстояния между транспортерами 8 и 8′.

Для поддержания неизменного расстояния между транспортерами 8 и 8' при циклическом повороте барабана 7 на 180° звездочка 49 и корпус редуктора 44 стопорятся, а указанный поворот барабана осуществляют с помощью ремня 47 и шкива 46 на входном валу редуктора 44.

На фиг.14 показано, что при изменении расстояния между транспортерами 8 и 8′ опрокидывающего барабана расстояние между нижними краями указанных транспортеров изменяется относительно нижней горизонтальной стенки 106 оборачивающего шпинделя 6 и следующего далее по ходу движения транспортера 11, следовательно, необходима соответствующая регулировка положения по высоте оси вращения 107 барабана 7. На фиг.9, 10, 11, 13 и 14 можно видеть, что рама 21, в которой с возможностью вращения установлен барабан 7, снабжена по меньшей мере одной парой вертикальных салазок 51 с рециркулирующими шариками, расположенными во взаимно перпендикулярных плоскостях. Вертикальные салазки 51 установлены с возможностью скольжения в соответствующих направляющих 151, удерживаемых стойками 152 на основании 52. Основание 52 снабжено рым-болтами 53 для перемещения установки в целом вместе с опрокидывающим устройством. Вместе с нижней поперечной балкой рама 21 соединена с основанием 52 посредством пары вертикальных механических домкратов 54 с винтовыми гайками, синхронизированными передачей 55 с винтовым зацеплением, которая с помощью жесткого привода 56, например, с использованием звездочек и цепи (фиг.10, 13, 14) кинематически связана с валом 50 и его приводом 150, служащим для ручного управления, или с подходящим средством и с регистрирующим устройством 250, которое помогает оператору выполнить регулировку. Для изменения расстояния между транспортерами 8, 8' приводят в действие вал 50, при этом одновременно включаются домкраты 54, изменяя по высоте положение оси барабана 7, как это рассмотрено выше.

Как показано на фиг.13 и 14, передача 55, синхронизирующая работу домкратов 54, соединена посредством жесткой передачи 59 с синхронизирующим валом 60, установленным с возможностью вращения на подвижной несущей раме 21. Синхронизирующий вал 60 через коническую зубчатую передачу 61 поворачивает два вертикальных вала 62, установленных с возможностью вращения во втулках 63, закрепленных на раме 21, так что они имеют возможность вертикального перемещения. Валы 62 снабжены в верхней части одинаковыми резьбами 162, взаимодействующими с гайками 64, которые закреплены на боковых кронштейнах 65 верхней пластины 206 первого оборачивающего шпинделя 6. Когда расстояние между транспортерами 8 и 8' барабана 7 изменяется, расстояние от пластины 206 до нижней неподвижной пластины 106 также автоматически изменяется. Между передачей 59 и валом 60 может быть установлено расцепляющее устройство (не показано), которое может освобождать указанный вал и готовить его для точного и заданного поворота с помощью подходящего для этой цели средства, которое не показано.

Как показано на фиг.11 и 13, на основании 52 закреплены держатели 57, которые удерживают первые из следующих за опрокидывающим барабаном 7 средств - транспортеры 11 и 11′ - и поддерживают под указанным барабаном одну из скругленных направляющих 58, которая точно соответствует части 104 упаковочного листа в ходе циклического поворота опрокидывающего устройства 7, как это было описано со ссылкой на фиг.2 и 3.

Понятно, что выше приведено описание предпочтительного варианта осуществления настоящего изобретения, в который может быть внесен ряд модификаций и изменений в зависимости от типа продукта, который должен быть упакован. Когда устройство предназначается для обработки продуктов, которые в силу их природы и/или состава их компонентов не могут быть в значительной степени сжаты, транспортеры 8 и 8' барабана 7 могут содержать в достаточной степени упругоподатливые ленты или могут быть установлены соответствующие пружинящие средства. При необходимости стенки 106, 206 первого оборачивающего шпинделя 6 могут быть заменены подходящими транспортерами холостого хода или транспортерами с электроприводом.

Эти и все прочие изменения, понятые специалистам в данной области техники, не выходят за объем настоящего изобретения в том виде, как оно описано, проиллюстрировано и отражено в формуле. Номера, указанные в формуле в скобках, приведены только в качестве иллюстрации и не ограничивают объема защиты указанной формулы.

Реферат

Изобретение относится к области упаковки групп продуктов, в частности стопок бумаги, свернутых в рулон полотенец для рук, рулонов туалетной бумаги. Способ упаковки групп продуктов или продуктов, сложенных в форме призмы с прямоугольным или квадратным основанием, состоит из перемещения группы продуктов от подающего устройства или устройства группирования в направлении первого оборачивающего шпинделя так, чтобы вышедшие из него группы продуктов были завернуты в упаковочный лист. Лист имеет U-образную форму, повернутую на 90°, открытую сзади, и расположен перед шпинделем в вертикальном положении. Группы продуктов вместе с упаковочным листом, вышедшие из первого оборачивающего шпинделя, подхватывают и подают непосредственно между параллельными горизонтальными транспортерами опрокидывающего барабана. Внутри барабана в продольном направлении с его боков параллельно расположены заворачивающие устройства, которые сбоку соприкасаются с продуктом и упаковкой, а первые поля вертикальной отбортовки загибают на боковые стороны группы продуктов, создавая выступ сбоку и спереди по направлению подачи указанной упаковки. Устройство для осуществления способа содержит подающее продукт устройство для горизонтального перемещения в заданном направлении, первый оборачивающий шпиндель, средства для циклического позиционирования упаковочного листа в вертикальном положении между подающим устройством и шпинделем, приводной толкатель для направления и проталкивания поступающего из подающего устройства продукта через оборачивающий шпиндель с протягиванием вместе с продуктом упаковочного листа для заворачивания �

Формула

подающее устройство (1), в которое вводится продукт или группа продуктов (Р) для последующего горизонтального перемещения в заданном направлении (F1) для осуществления процесса упаковки;

первый оборачивающий шпиндель (6), расположенный сбоку от подающего устройства (1) и находящийся на одной линии с ним вдоль указанного направления (F1);

средства (5, 105) для циклического позиционирования упаковочного листа (4) в вертикальном положении между подающим устройством (1) и шпинделем (6), при этом размеры и расположение указанного листа соответствуют размерам подлежащего упаковке продукта;

приводной толкатель (3), выполненный с возможностью движения в противоположных направлениях и проталкивания на соответствующем этапе поступающего из подающего устройства (1) продукта через оборачивающий шпиндель (6) с протягиванием вместе с продуктом упаковочного листа, на соответствующем этапе освобождаемого от средств (5, 105') его подачи и заворачивающего продукт с образованием открытой сзади U-образной формы, повернутой на 90°;

опрокидывающий барабан (7) с парой приводных транспортеров (8, 8'), принимающий продукт с упаковочным листом, вытолкнутый из оборачивающего шпинделя (6) толкателем (3), и средства периодического поворота опрокидывающего барабана (7) на 180° всегда в одном и том же направлении вокруг его оси (107) вращения;

расположенные за опрокидывающим барабаном (7) по ходу движения продукта средства (11, 11'-20) для приема продукта и упаковочного листа, периодически выгружаемых из опрокидывающего барабана (7), и для завершающего загибания полей упаковочного листа и закрепления их,

отличающееся тем, что опрокидывающий барабан (7) включает в себя заворачивающие устройства (9, 9'), расположенные между указанными транспортерами в продольном направлении параллельно одно другому и выполненные с возможностью направления сбоку продукта с упаковочным листом и загибания на боковые стороны указанного продукта первых полей вертикальной отбортовки (204) упаковочного листа с формированием выступов сбоку и впереди по ходу подачи, при этом транспортеры (8, 8') и опрокидывающий барабан (7) выполнены с возможностью согласованной работы так, что при завершении каждого поворота опрокидывающего барабана (7) транспортеры (8, 8') отключаются для выталкивания ранее загруженного продукта с упаковкой и принятия нового продукта с упаковкой, поступающего из первого оборачивающего шпинделя (6) в опрокидывающий барабан (7).

Комментарии