Способ и машина для формирования запечатанной обертки вокруг изделия и упаковка, образованная таким способом - RU2493061C2

Код документа: RU2493061C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к способу и машине для формирования запечатанной обертки вокруг изделия и упаковке, образованной таким способом.

Уровень техники

На упаковочных машинах запечатанная обертка образуется вокруг изделия с использованием оберточного узла, к которому подводится непрерывная цепь изделий для обертки и непрерывная полоса обычно воздухонепроницаемого теплоизоляционного оберточного материала.

Запечатанные обертки вокруг соответствующих изделий обычно образуются посредством запечатывания свободных продольных кромок полосы для образования трубчатой обертки вокруг изделий; запечатывания в поперечном направлении трубчатой обертки у концов каждого изделия, чтобы сформировать соответствующую упаковку типа «подушка»; и затем разделения отдельных запечатанных оберток.

Хотя упомянутый способ широко используется из-за его простоты, он имеет серьезные недостатки, поскольку обычно не отличается аккуратностью как с точки зрения обращения с изделиями во время процесса обертки, так и с точки зрения внешнего вида готовых запечатанных оберток. То есть трудно получить запечатанную обертку, которая плотно прилегает вокруг изделия; причем данная проблема дополнительно усугубляется при обращении с нежесткими хрупкими изделиями.

В последнее время были предложены различные способы, включающие ряд этапов сгибания и запечатывания, которые, однако, оказались неэффективными из-за некоторых этапов, предусматривающих сгибание и/или нагревание большого количества совмещенных слоев оберточного материала; причем в данном случае сгибание и/или передача тепла для закрепления и запечатывания обертки оказываются неудовлетворительными.

Раскрытие изобретения

Целью настоящего изобретения является создание способа, машины и упаковки, предназначенных для устранения по меньшей мере некоторых недостатков известного уровня техники, и которые в то же время являются дешевыми и простыми в реализации.

В соответствии с настоящим изобретением созданы машина, способ и упаковка согласно независимым пунктам прилагаемой формулы изобретения, и предпочтительно, по любому из пунктов, зависящих прямо или косвенно от независимых пунктов.

Краткое описание чертежей

Неограничивающий вариант осуществления настоящего изобретения будет описан в качестве примера со ссылкой на прилагаемые чертежи, на которых:

Фиг.1 изображает схематичный вид сбоку с удаленными для ясности частями машины в соответствии с настоящим изобретением;

Фиг.2-7 изображают последовательные этапы в способе образования обертки вокруг изделия в соответствии с настоящим изобретением;

Фиг.8 изображает схематичный вид сверху частей машины, показанной на фиг.1, в двух разных рабочих положениях (показанных пунктирной линией и сплошной линией);

Фиг.9 изображает схематичный вид спереди частей машины, показанной на фиг.1, в двух разных рабочих положениях (показанных пунктирной линией и сплошной линией);

Фиг.10 изображает схематичный вид спереди частей машины, показанной на фиг.1;

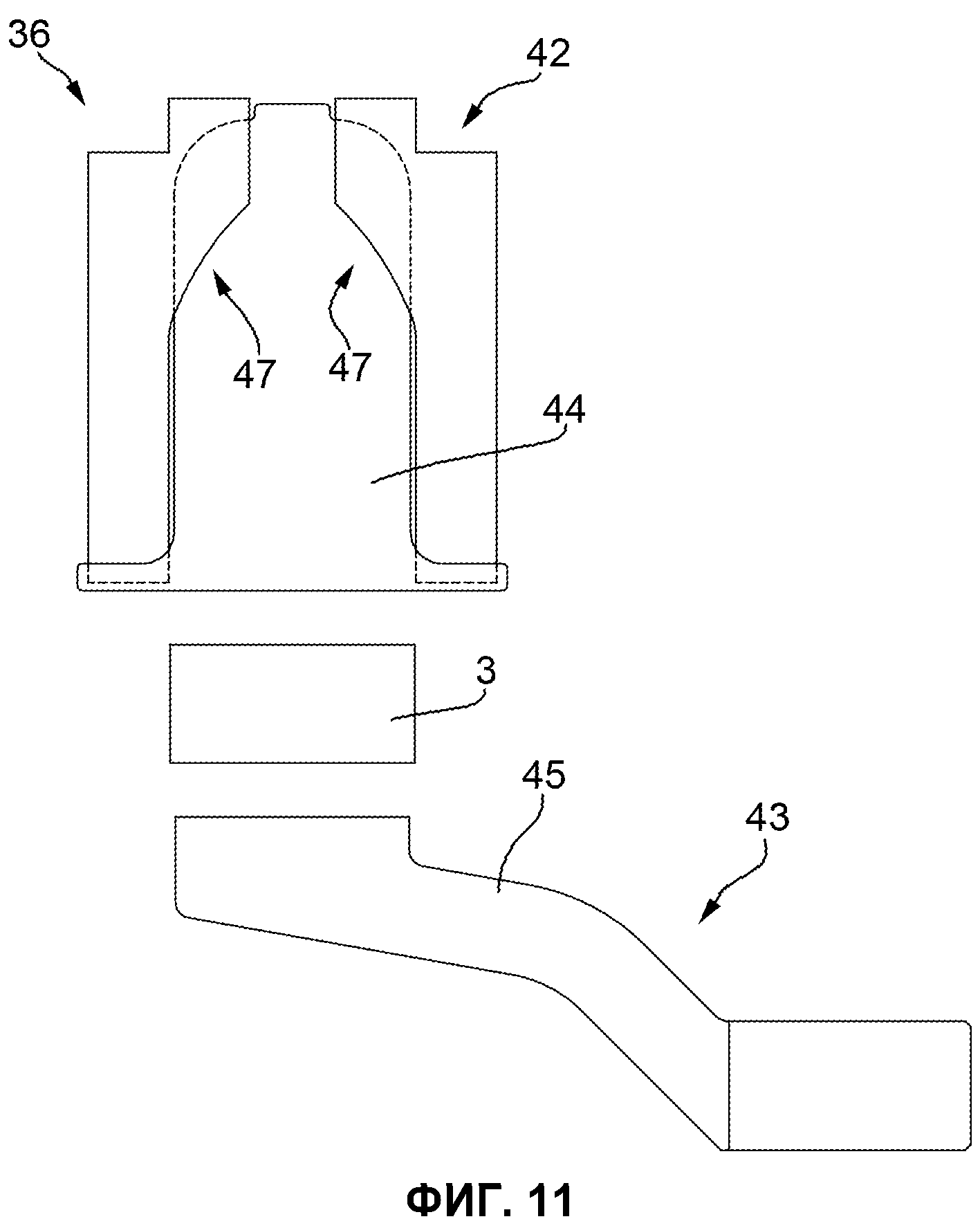

Фиг.11 изображает схематичный вид сбоку частей машины, показанной на фиг.1;

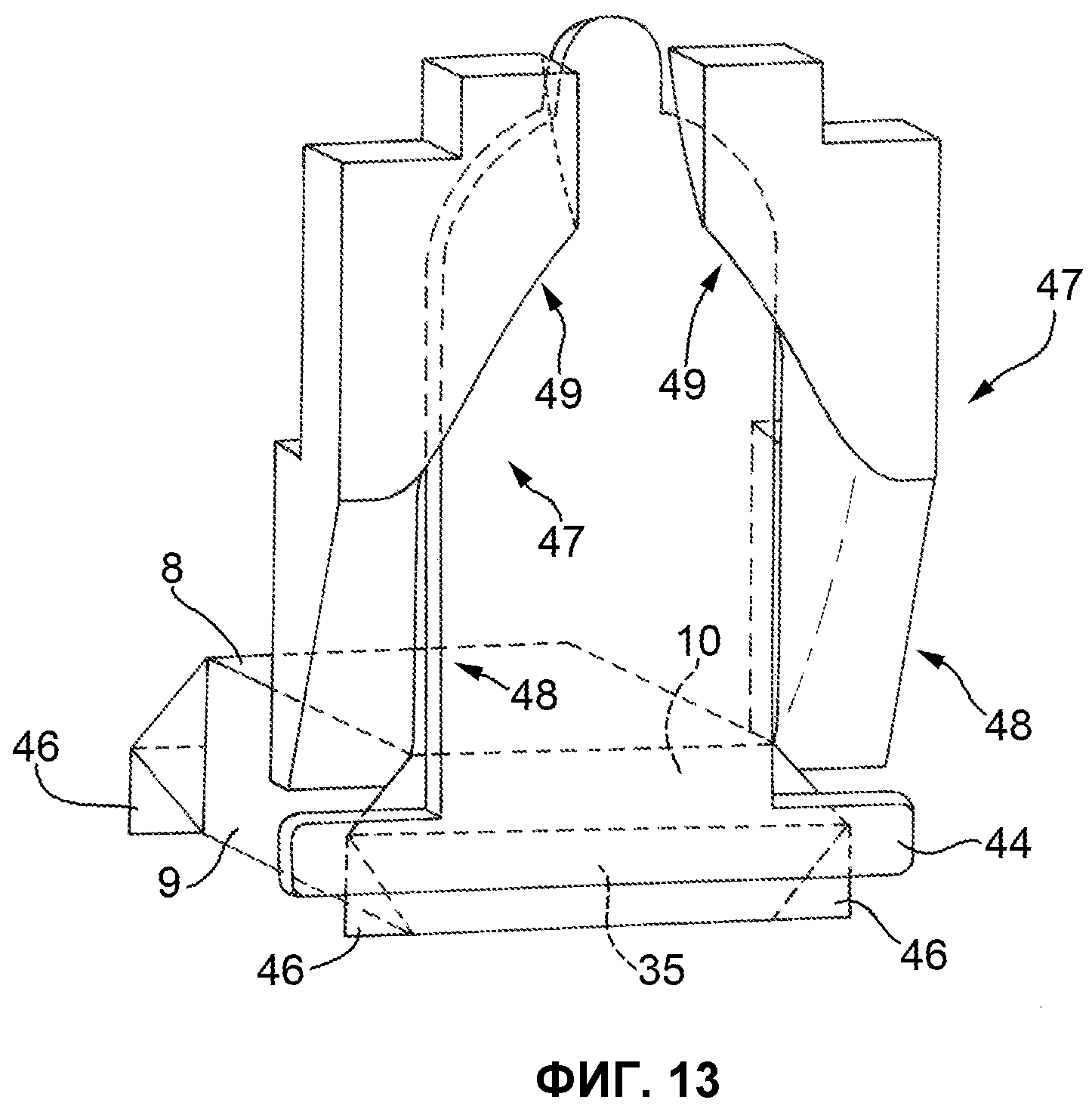

Фиг.12-15 схематично изображают с удаленными для ясности частями ряд этапов в образовании обертки в части машины, показанной на фиг.1;

Фиг.16 изображает этап, показанный на фиг.13, под другим углом рассмотрения;

Фиг.17 изображает в увеличенном масштабе участок, показанный на фиг.1.

Предпочтительные варианты осуществления изобретения

На фиг.1 ссылочная позиция 1 обозначает машину в целом для формирования запечатанной обертки 2 вокруг изделия 3, имеющего по существу форму параллелепипеда.

Как, в частности, показано на фиг.2, изделие 3 содержит две противоположные торцевые стенки 4 (на фиг.2 показана только одна); две противоположные большие боковые стенки 5 (на фиг.2 показана только одна), проходящие поперечно (в частности, перпендикулярно) торцевым стенкам 4; и две противоположные малые боковые стенки 6, проходящие поперечно (в частности, перпендикулярно) торцевым стенкам 4 и большим боковым стенкам 5.

Машина 1 (на фиг.1) формирует обертку 2 из листа 7 оберточного материала на этапах, показанных на фиг.2-7, и когда изделие 3 подается вдоль траектории Р. Лист 7 является по существу прямоугольным и, предпочтительно, изготовлен из воздухонепроницаемого теплоизоляционного материала.

Как показано на фиг.7, обертка 2, сформированная вокруг изделия, по существу прилегает к изделию 3 и содержит две большие боковые части 8; две малые боковые части 9, проходящие поперечно большим боковым частям 8; и две концевые части 10, проходящие поперечно большим боковым частям 8 и малым боковым частям 9. Обертка 2 герметично запечатана вокруг изделия 3 вдоль трех сторон посредством соответствующих швов: одного на большой боковой части 8, а двух других на соответствующих концевых частях 10. Обертка 2 и изделие 3 вместе образуют упаковку, которая либо может подвергаться дополнительной обработке, либо может продаваться в розницу и без нее.

В показанном варианте осуществления большие боковые части 8 имеют большую площадь поверхности, чем малые боковые части 9. В непоказанных вариантах большие боковые части 8 имеют по существу такую же площадь поверхности, как и малые боковые части 9.

Как показано на фиг.1, машина 1 содержит транспортер 11 для подачи изделия 3 к гибочному устройству 12, содержащему узел 13 толкателя и оберточный барабан 14.

Оберточный барабан 14 вращается ступенчато вокруг оси 15, перпендикулярной плоскости фиг.1, и содержит ряд гнезд 16, разнесенных с одинаковым интервалом вокруг оси 15, причем каждое для размещения соответствующего изделия 3 на участке 17 загрузки, и перемещает изделие 3 вдоль полукруглой части траектории Р к участку 17' разгрузки.

Узел 13 толкателя подает изделие 3 в направлении А, поперечном (в частности, перпендикулярном) оси 15, таким образом, изделие 3 входит в контакт с листом 7 и вводится вместе с листом 7 в соответствующее гнездо 16. Когда изделие 3 введено в гнездо 16, лист 7 сгибается в U-образную форму, так что две пары клапанов 18, у противоположных концов изделия 3, и пара клапанов 19, 19' листа 7 выступают из свободных сторон изделия 3. Клапаны 18, 19 и 19' в каждой паре обращены друг к другу и являются по существу параллельными (фиг.2). Клапаны 18 выступают параллельно оси 15 от соответствующих концевых стенок 4 изделия 3; клапаны 19 и 19' выступают поперек оси 15, от малой боковой стенки 6; причем клапан 19 шире, чем клапан 19'.

Машина 1 (фиг.1 и 17) также содержит запечатывающее устройство 20 для совмещения и запечатывания клапанов 19 и 19', чтобы образовать по существу трубчатую неполную обертку 21, содержащую два открытых конца 22 и запечатывающий клапан 23, выступающий наружу поперек неполной обертке 21 (фиг.3). Неполная обертка 21 содержит большие и малые боковые части 8 и 9, которые соединяются друг с другом вдоль соответствующих боковых кромок 24; при этом запечатывающий клапан 23 выступает наружу из, и продолжается вдоль, соответствующей боковой кромки 24.

Запечатывающее устройство 20 (фиг.1 и 17) содержит по существу неподвижный элемент 25 на участке 17 загрузки; и элемент 26, который выполнен с возможностью перемещения в направлении, поперечном направлению А, между открытым положением (показанным на фиг.17 сплошной линией) и закрытым положением (показанным на фиг.17 пунктирной линией). По меньшей мере один из элементов 25, 26 является термозапечатывающим элементом (т.е. для передачи тепла листу 7 для запечатывания клапанов 19 и 19'). Предпочтительно, оба элемента 25, 26 являются термозапечатывающими элементами. В реальном использовании, когда изделие вставляется в гнездо 16, элемент 26 находится в открытом положении; а когда изделие 3 находится в гнезде 16, элемент 26 перемещается по направлению к элементу 25, сгибая клапан 19 к клапану 19', таким образом, клапаны 19 и 19' зажимаются между элементами 25 и 26.

Запечатывающее устройство 20 также содержит термозапечатывающий элемент 27, расположенный позади по ходу от участка 17 загрузки и впереди по ходу от участка 17' разгрузки, предпочтительно, для герметичного запечатывания клапанов 19 и 19' друг с другом, чтобы образовать запечатывающий клапан 23. В реальном использовании элемент 27 совершает колебания относительно соответствующей оси (не показанной), по существу параллельной оси 15, контактируя с клапанами 19 и 19', когда барабан 14 неподвижен.

В непоказанном варианте, машина 1 содержит несколько элементов 27, расположенных последовательно между участком 17 загрузки и участком 17' разгрузки.

В непоказанном варианте осуществления, машина 1 не содержит элемента 27, и клапаны 19 и 19' запечатываются друг с другом при помощи элементов 25 и 26 на участке 17 загрузки.

В других вариантах ни один из элементов 25, 26 не является термозапечатывающим элементом, и клапаны 19, 19' запечатываются друг с другом при помощи элемента/элементов 27.

Машина 1 также содержит гибочное устройство 28 для сгибания запечатывающего клапана 23 к большой боковой части 8. Гибочное устройство 28 содержит известную неподвижную пластину (не показанную), расположенную вдоль периферии барабана 15 с возможностью сгибания запечатывающего клапана 23 поперек (в частности, перпендикулярно) соответствующей большой боковой части 8; и толкатель 29, чтобы подавать изделие в по существу радиальном направлении относительно оси 15, таким образом, запечатывающий клапан сгибается к соответствующей большой боковой части 8 в результате контакта с неподвижным гибочным элементом 30. Толкатель 29 расположен на участке 17' разгрузки; причем гибочное устройство 28 также содержит нагревательную головку 31, расположенную на участке 32 закрепления вдоль траектории Р, и которая выполнена с возможностью перемещения поперек траектории Р, чтобы входить в контакт и закрепить запечатывающий клапан 23 на большой боковой части 8.

Машина 1 также содержит транспортер 33 для подачи изделия 3 в направлении А вдоль по существу прямолинейной части траектории Р от участка 32 закрепления; через участок 34 закрытия, на котором открытые концы 22 неполной обертки 21 закрываются, образуя запечатывающие клапаны 35; к участку 36 сгибания, на котором уплотнительные клапаны 35 сгибаются.

Транспортер 33 содержит ленту (показанную частично на фиг.1), содержащую рабочую ветвь 37 и обмотанную петлей вокруг двух известных шкивов (не показанных), вращающихся вокруг соответствующих осей, параллельных оси 15. Изделия 3 расположены на транспортере 33 с открытыми концами 22, запечатывающим клапаном 23 и малыми боковыми частями 9, проходящими поперечно направлению А.

На каждой стороне транспортера 33 на участке 34 закрытия, оттягивающее устройство 38 деформирует соответствующий открытый конец 22 неполной обертки 21, образуя два противостоящих клапана, и запечатывающее устройство 39 захватывает и, предпочтительно, герметично уплотняет противостоящие клапаны, образуя соответствующую закрытую концевую часть 10 и соответствующий запечатывающий клапан 35, который выступает из концевой части 10 и образует ее шов.

Оттягивающее устройство 38 содержит два рычага 40, выполненные с возможностью перемещения между сомкнутым исходным положением (показанным на фиг.8 пунктирной линией) и разомкнутым напряженным положением (показанным на фиг.8 сплошной линией).

Запечатывающее устройство 39 содержит захватный узел, в свою очередь содержащий два зажима 41 для термозапечатывания, выполненные с возможностью перемещения между разомкнутым исходным положением (показанным на фиг.8 пунктирной линией) и сомкнутым положением запечатывания (показанным на фиг.8 сплошной линией).

В реальном использовании, когда рычаги 40 перемещаются в открытое напряженное положение внутри соответствующего открытого конца 22, зажимы 41 перемещаются вверх. И непосредственно перед тем, как зажимы 41 достигают сомкнутого положения запечатывания, рычаги 40 возвращаются в сомкнутое исходное положение, так что вдоль всего запечатывающего клапана 35 образуется сплошной шов.

Как конкретно показано на фиг.10 и 11, машина 1 также содержит гибочное устройство 42 на участке 36 сгибания для сгибания уплотнительных клапанов 35 к соответствующим концевым частям 10. Гибочное устройство 42 содержит транспортер 43 для подачи изделия вдоль по существу прямолинейной части траектории Р; и две по существу неподвижные пластины 44 (показана только одна), выполненные на противоположных сторонах траектории Р с возможностью сгибать запечатывающие клапаны 35 к соответствующим концевым частям 10 (как показано, в частности, на Фиг.12, 13 и 16).

Более конкретно, транспортер 43 содержит подъемное устройство 45 для перемещения изделия 3 поперек больших боковых частей 8 в направлении, в частности, по существу вертикальном направлении, поперечном направлению А.

В показанном варианте осуществления, запечатывающие клапаны 35 имеют такую длину, что когда они согнуты, каждый продолжается до соответствующей кромки 24', соединяющей соответствующую концевую часть 10 с большой боковой частью 8 (как показано, в частности, на фиг.6 и 7). В непоказанных вариантах, запечатывающие клапаны 35 являются более короткими и не доходят до соответствующих кромок 24'.

После сгибания к соответствующей концевой части 10 каждый из запечатывающих клапанов 35 содержит два отгибаемых клапана 46, выступающих из противоположных сторон соответствующей концевой части.

Гибочное устройство 42 также содержит четыре направляющих 47 для поворота на 180°, причем каждая выполнена таким образом, что каждый отгибаемый клапан, когда он перемещается вдоль соответствующей направляющей 47, сгибается примерно на 180° к соответствующей концевой части 10 (как, в частности, последовательно показано на фиг.13-15).

Более конкретно, каждая направляющая 47 содержит первую часть 48 для сгибания соответствующего отгибаемого клапана 46 примерно на 90° в положение, по существу перпендикулярное соответствующей концевой части 10 (фиг.14); вторую часть 49, после части 48, для сгибания отгибаемого клапана 46 к концевой части 10 (Фиг.15).

Машина 1 также содержит транспортер 50, расположенный дальше по ходу от гибочного устройства 42, чтобы подавать изделие 3, поперек малым боковым стенкам 6, вдоль по существу прямолинейной горизонтальной части траектории Р от участка 36 сгибания к участку 51 выпуска. Две известные нагревательные пластины (не показанные) расположены на противоположных сторонах транспортера, чтобы закрепить запечатывающие клапаны 35 и отгибаемые клапаны 46 на соответствующих концевых частях 10.

Ниже будет описана работа машины 1, когда изделие 3 расположено внутри соответствующего гнезда 16, и лист 7 согнут в U-образую форму вокруг изделия 3. На данном этапе элемент 25 сгибает клапан 19 к клапану 19', и барабан 14 перемещается на один шаг вперед, чтобы поднять изделие 3 к элементу 27 термозапечатывания, который входит в контакт с запечатывающим клапаном 23. Во время данного перемещения упомянутая пластина (не показанная) сгибает запечатывающий клапан 23 посредством контакта в положение, перпендикулярное соответствующей большой боковой части 8.

Когда изделие 3 достигает участка 17' разгрузки, толкатель 29 выталкивает изделие 3 из гнезда 16 на транспортер 33. Когда изделие 3 подается на транспортер 33, запечатывающий клапан 23 сгибается к большой боковой части 8 при помощи гибочного элемента 30, и закрепляется в данном положении при помощи нагревательной головки 31.

На этом этапе оттягивающие устройства 38 деформируют открытые концы 22; запечатывающие устройства 39 образуют концевые части 10 и запечатывающие клапаны 35; и транспортер 33 подает изделие к гибочному устройству 42.

Когда изделие 3 достигает участка 36 сгибания, подъемное устройство 45 перемещает изделие 3 вверх, таким образом, каждый запечатывающий клапан 35 задерживается соответствующей пластиной 44 и сгибается к соответствующей концевой части 10. Когда изделие 3 поднимается, отгибаемые клапаны 46 перемещаются вдоль, и сгибаются дугообразно примерно на 180° при помощи, соответствующих направляющих 47.

На этом этапе транспортер подает изделие 3 между двумя известными нагревательными пластинами (не показанными), чтобы закрепить запечатывающие клапаны 35 и отгибаемые клапаны 46 на соответствующих концевых частях 10 и таким образом получить упаковку 2.

Из вышеприведенного описания будут очевидны преимущества настоящего изобретения по сравнению с существующим уровнем техники.

В связи с этим важно отметить, например, что размещение запечатывающего клапана 23 на большой боковой части 8 обеспечивает особенно эффективное запечатывание открытых концов 22. Если бы запечатывающий клапан 23 был расположен на одной из малых боковых частей 9, то деформация оттягивающим устройством 38 и запечатывание запечатывающим устройством 39 могли бы стать более проблематичными, учитывая большую толщину используемого оберточного материала, и существовал бы больший риск отсоединения запечатывающего клапана 23 от соответствующей малой боковой части 9 (особенно при деформации открытых концов 22).

Кроме того, направляющие 47 для сгибания отгибаемых клапанов 46 приблизительно на 180° являются особенно предпочтительными с точки зрения более быстрого изготовления и компактности.

Реферат

В способе обертку формируют путем сгибания листа оберточного материала вокруг изделия с образованием пары противостоящих, по существу параллельных выступающих клапанов, которые совмещают и запечатывают для формирования трубчатой обертки с открытыми концами и первого запечатывающего клапана, выступающего наружу поперек обертки, который сгибают к ее наружной поверхности. Деформируют по меньшей мере один из открытых концов обертки оттягивающим устройством для формирования двух противостоящих клапанов и зажимают и запечатывают их для формирования закрытых концевых частей и второго запечатывающего клапана, выступающего из концевой части и образующего шов концевой части. Затем сгибают второй клапан к концевой части, при этом два его отгибаемых клапана выступают в сторону из концевой части на противоположных ее сторонах, и сгибают каждый отгибаемый клапан к концевой части. Машина для осуществления способа содержит первое гибочное устройство для сгибания листа в U-образную форму вокруг изделия с образованием двух пар противостоящих, по существу параллельных выступающих клапанов на каждой свободной стороне изделия, первое запечатывающее устройство для совмещения и запечатывания клапанов в одной паре, для формирования трубчатой обертки с открытыми концами и первого запечатывающего клапана, выступающего наружу поперек обертки. Машина содержит также второе гибочное устройство для сгибания первого клапана на наружную поверхность листа и второе запечатывающее устройство для запечатывания открытых концов и по меньшей мере одно оттягивающее устройство для деформации по меньшей мере одного из открытых к

Формула

сгибания листа (7) оберточного материала вокруг изделия (3) таким образом, что согнутый лист (7) содержит пару противостоящих, по существу параллельных выступающих клапанов (19, 19'),

совмещения и запечатывания пары клапанов (19, 19'), чтобы сформировать по существу трубчатую неполную обертку (21), содержащую два открытых конца (22), и первый запечатывающий клапан (23), выступающий наружу поперек неполной обертки (21);

сгибания первого запечатывающего клапана (23) к наружной поверхности неполной обертки (21);

последовательного зажима и запечатывания открытых концов (22) неполной обертки (21);

деформации по меньшей мере одного из открытых концов (22) неполной обертки (21) при помощи оттягивающего устройства (38) для формирования двух противостоящих клапанов; и зажима и запечатывания противостоящих клапанов для формирования соответствующей закрытой концевой части (10) и второго запечатывающего клапана (35), который выступает из концевой части (10) и образует шов концевой части (10);

сгибания второго запечатывающего клапана (35) к концевой части (10) таким образом, что два отгибаемых клапана (46) второго запечатывающего клапана (35) выступают в сторону из концевой части (10) и на противоположных сторонах концевой части (10); и

сгибания каждого отгибаемого клапана (46) к концевой части (10).

при этом лист (7) сгибают и запечатывают таким образом, что каждая большая боковая часть (8) неполной обертки (21) расположена у соответствующей большой боковой стенки (5), и каждая малая боковая часть (9) неполной обертки расположена у соответствующей малой боковой стенки (6).

причем первый шов содержит первый запечатывающий клапан (23), согнутый к соответствующей большой боковой части (8); и каждый второй шов содержит второй запечатывающий клапан (35), согнутый к соответствующей концевой части (10).

первое гибочное устройство (12) для сгибания листа (7) оберточного материала в U-образную форму вокруг изделия (3), так что согнутый лист (7) содержит пару противостоящих, по существу параллельных выступающих клапана (18, 19, 19') на каждой свободной стороне изделия (3);

первое запечатывающее устройство (20) для совмещения и запечатывания клапанов (19, 19') в одной паре, чтобы сформировать по существу трубчатую неполную обертку (21), содержащую два открытых конца (22), и первый запечатывающий клапан (23), выступающий наружу поперек неполной обертки (21);

второе гибочное устройство (28) для сгибания первого запечатывающего клапана (23) на наружную поверхность листа (7); и

второе запечатывающее устройство (39) для запечатывания открытых концов (22) неполной обертки (21);

по меньшей мере одно оттягивающее устройство (38) для деформации по меньшей мере одного из открытых концов (22) неполной обертки (21), чтобы сформировать два противостоящих клапана; причем второе запечатывающее устройство (39) зажимает и запечатывает упомянутые противостоящие клапаны, чтобы сформировать соответствующую закрытую концевую часть (10) и второй запечатывающий клапан (35), который выступает из концевой части (10) и образует шов концевой части (10); и

третье гибочное устройство (42) для сгибания второго запечатывающего клапана (35) на соответствующую концевую часть (10) таким образом, что два отгибаемых клапана (46) второго запечатывающего клапана (35) выступают в сторону на противоположных сторонах концевой части (10); причем третье гибочное устройство (42) также сгибает каждый отгибаемый клапан (46) на концевую часть (10).

Комментарии