Устройство для установки трубчатых оболочек на перемещающиеся изделия - RU2411165C1

Код документа: RU2411165C1

Чертежи

Описание

Область техники, к которой относится изобретение

Данное изобретение относится к установке трубчатых оболочек, в частности термоусаживаемых трубчатых оболочек на перемещающиеся изделия, изделия с надетыми оболочками затем проходят через усадочную печь.

Уровень техники

Для установки термоусаживаемых трубчатых оболочек на перемещающиеся изделия обычно применяется технология, при которой трубчатые оболочки отрезаются от непрерывной оболочки, которая проходит через формообразующее устройство, раскрывающее оболочку, данное формообразующее устройство удерживается в плавающем состоянии за счет совместной работы внешних колес и опорных колес с параллельными осями, установленными на формообразующем устройстве, внешние колеса предназначены для перемещения оболочки вдоль формообразующего устройства (которое обычно установлено вертикально) к отрезному приспособлению и далее. Другие колеса обычно устанавливают после отрезного приспособления для надевания отрезанного сегмента оболочки на изделие, которое перемещается в позицию, расположенную по вертикали под формообразующим устройством.

Таким образом, в большинстве используемых технологий имеются первые внешние колеса для продвижения оболочки на формообразующее устройство и вторые внешние колеса, предназначенные для надевания отрезанных сегментов оболочки на указанные изделия. Все внешние колеса обычно приводятся от электродвигателя, а способ их привода от электродвигателя определяет различные типы компоновки.

Так, предлагались варианты, в которых первые и вторые колеса приводятся от электродвигателя совершенно независимо для того, чтобы обеспечить вращение вторых колес со значительно большей скоростью, чем первых, таким образом, обеспечивая более быстрое вертикальное падение отрезанного сегмента оболочки на рассматриваемое изделие, как описано в документе ЕР-А-0-109105. В другом документе ЕР-А-0-000851 вращательный привод первых и вторых колес синхронизирован.

Тем не менее было обнаружено, что вышеупомянутые технологии накладывают ограничения на производительность, поскольку при достижении высоких значений производительности было обнаружено, что оболочки часто неправильно устанавливаются на изделия, в особенности, когда они представляют собой трубчатые оболочки значительной длины.

В последнее время было внесено важное усовершенствование за счет технологии, в которой применяется синхронное управление электродвигателями, осуществляемое посредством обычного электронного программируемого устройства, которое непрерывно отслеживает изменения скорости с целью управления отделением каждого сегмента оболочки, указанное программируемое устройство содержит, по меньшей мере, одну управляющую плату, которая взаимодействует с прилегающим цифровым преобразователем, установленным на конце вала, который приводится во вращение центральным электродвигателем с коробкой скоростей. Это продемонстрировано в документе WO-A-99/59871 на имя данного заявителя. В соответствии с этой технологией синхронизация позволяет обеспечить более высокую производительность, чем ранее, причем для трубчатых оболочек, диаметр которых чуть больше максимального диаметра изделий.

Тем не менее существует большая потребность в еще более высокой производительности, обычно достигающей величины 300-600 циклов в минуту.

В связи с этим предпочтительным является применение дополнительно усовершенствованных машин, в которых изделия не продвигаются последовательно одно за другим и система цифрового преобразования сигнала не устанавливается на конце вала, приводимого во вращение центральным электродвигателем с коробкой скоростей (как описано в вышеупомянутом документе WO-A-99/59871), а вместо этого применяется общее электронное программируемое устройство с виртуальным валом для управления всеми электродвигателями, в котором инструкция на выталкивание отрезанного сегмента оболочки выдается датчиком при прохождении мимо него перемещаемого изделия.

Параллельно со стремлением к достижению более высокой производительности существует тенденция к применению оболочек, выполненных из термоусаживаемой пленки, которая имеет все более малую толщину. Следует учесть, что в традиционных технологиях, как правило, применялись термоусаживаемые пленки толщины порядка 50 мкм, в то время как в настоящее время желательно применение термоусаживаемых пластмасс меньшей толщины, т.е. толщины по возможности не более 25 мкм, которые также имеют меньшую плотность.

Таким образом, вышеупомянутые требования существенно усложняют создание устройств для установки трубчатых оболочек, при этом можно отметить один тип технической проблемы, решение которой становится все более и более затруднительным, она относится к процессу отрезания оболочки при ее неподвижном удержании на формообразующем устройстве для раскрытия оболочки.

Малейшее изменение положения нижнего участка оболочки, т.е. участка, который должен образовывать сегмент, сбрасываемый после хода резания, вызывает существенное изменение высоты отрезаемого сегмента (где высота сегмента измеряется вдоль образующих указанного сегмента).

В вышеупомянутом документе WO-A-99/59871 было предложено организовать управление электродвигателями, связанными с первыми колесами для продвижения оболочки и со вторыми колесами для сбрасывания отрезанного сегмента таким образом, чтобы непрерывные профили изменения скоростей указанных электродвигателей имели форму колокола, а не прямоугольной волны, как в предыдущих конструкциях. Тем не менее было обнаружено, что при работе подобного устройства при очень высокой производительности вышеупомянутые кривые в форме колокола приводят к возникновению проблем с точностью на завершающем этапе цикла продвижения/сбрасывания даже при использовании электронного программируемого устройства с виртуальным валом.

Эта недостаточная точность также имеет место, когда устройство для установки трубчатых оболочек останавливают перед новым периодом работы, таким образом, при возобновлении работы положение оболочки фактически является неточным.

Прямым следствием этого является то, что осевое положение оболочки на формообразующем устройстве никогда не определяется с совершенной точностью. На практике свободный край оболочки неподвижно удерживается несколько выше вторых колес для сбрасывания, и именно осевое усилие со стороны оболочки вводит этот свободный край в контакт со сбрасывающими колесами для осуществления процесса сбрасывания. Высота сегмента никогда не является точно постоянной и невозможно исключить опасность проскальзывания оболочки по формообразующему устройству во время ее удержания в неподвижном состоянии для осуществления хода отрезания и сбрасывания.

Раскрытие изобретения

Задачей изобретения является создание устройства для установки трубчатых оболочек на перемещающиеся изделия, которое не имеет вышеупомянутых недостатков и ограничений, связанных вышеупомянутой технической проблемой позиционирования оболочки на формообразующем устройстве в момент удержания оболочки для осуществления хода отрезания и сбрасывания, а также при остановке работы самого устройства.

Другой задачей изобретения является создание устройства для установки трубчатых оболочек, конструкция которого позволяет обеспечить очень высокую производительность, составляющую по возможности 600 циклов в минуту, даже для непрерывных оболочек, выполненных из пленок малой толщины, например, по возможности 25 мкм, и малой плотности, в частности, имеющих относительную плотность менее 1.

Вышеупомянутая проблема решается в соответствии с изобретением посредством устройства для установки трубчатых оболочек на перемещающиеся изделия, указанные трубчатые оболочки отрезаются от непрерывной оболочки, идущей через формообразующее устройство, раскрывающее оболочку до отрезного приспособления и после него, формообразующее устройство имеет центральную ось и удерживается в плавающем состоянии между первыми внешними колесами и опорными колесами с параллельными осями, установленными на указанном формообразующем устройстве до отрезного приспособления и после него, вторые внешние колеса установлены после отрезного приспособления для выталкивания каждого отрезанного сегмента на изделие, расположенное вертикально под формообразующим устройством, в результате прохождения каждого изделия мимо датчика, указанные первые и вторые колеса приводятся во вращение связанными с ними электрическими двигателями, которые синхронно управляются общим электронным программируемым устройством с виртуальным валом, указанное устройство для установки трубчатых оболочек, характеризуется тем, что электронное программируемое устройство установлено для определения непрерывного профиля для изменяющихся скоростей вышеупомянутых связанных электродвигателей, указные непрерывные профили имеют форму колокола и имеют общий крайний отрезок, на котором профили совпадают, соответствующий одинаковым скоростям указанных связанных электродвигателей, длину указанного общего крайнего отрезка подбирают таким образом, чтобы продвигать оболочку за точку ее касания со вторыми колесами таким образом, чтобы указанная оболочка захватывалась указанными вторыми колесами до удержания в неподвижном состоянии для осуществления хода отрезания и сбрасывания.

Таким образом, вышеупомянутые особенности позволяют гарантировать, что свободный край оболочки всегда требуемым образом захватывается вторыми колесами для сбрасывания отрезанных сегментов перед удержанием в неподвижном состоянии для хода отрезания и сбрасывания. Подобное продвижение за точку касания гарантирует, что оболочка останавливается с надежным захватыванием, таким образом, фактически исключается любая опасность проскальзывания оболочки по формообразующему устройству, что, следовательно, способствует получению совершенно правильной формы отрезаемого края. Следует учесть, что благодаря вышеупомянутому надежному захватыванию процесс сбрасывания отрезанного сегмента оболочки может начинаться мгновенно без какого-либо простоя.

Предпочтительно, чтобы общее программируемое устройство с виртуальным валом содержало, по меньшей мере, одну управляющую электронную плату, связанную с электродвигателями для привода колес, данная плата сконструирована таким образом, что длина общего крайнего отрезка, который соответствует изменениям скоростей электродвигателей в функции угловых положений их соответствующих виртуальных валов, прямо пропорциональна заданному расстоянию между точкой касания и свободным краем оболочки в момент, когда указанная оболочка удерживается неподвижно для осуществления хода отрезания и сбрасывания. Предпочтительно, это заданное расстояние также устанавливается при остановке устройства для установки трубчатых оболочек и фиксируется на весь период нахождения устройства в неработающем состоянии.

Например, можно принять, что вышеупомянутое расстояние между точкой касания и свободным краем оболочки лежит по существу в диапазоне 0,5-3 мм, при предпочтительном значении около 1 мм.

Предпочтительно, вторые колеса могут быть установлены на соответствующих опорах, которые выполнены с возможностью регулировки по положению в направлении оси формообразующего устройства, для регулировки расстояния между точкой касания и свободным краем оболочки в момент, когда указанная оболочка неподвижно удерживается для хода отрезания и сбрасывания.

В конкретном варианте выполнения изобретения формообразующее устройство имеет нижний край с гладкой стенкой, и оболочка захватывается в момент, когда указанная оболочка неподвижно удерживается для хода отрезания и сбрасывания между вторыми колесами и указанной гладкой стенкой.

В одном из вариантов выполнения нижний край формообразующего устройства может быть снабжен опорными колесами, и оболочка захватывается в момент удержания указанной оболочки в неподвижном состоянии для хода отрезания и сбрасывания между вторыми колесами и связанными опорными колесами.

Предпочтительно, вторые колеса и связанные опорные колеса имеют оси, которые скользят в общей плоскости, перпендикулярной оси формообразующего устройства.

Другие особенности и преимущества изобретения станут более понятны в свете нижеследующего описания и прилагаемых чертежей, относящихся к одному частному варианту выполнения изобретения.

Краткое описание чертежей

Изобретение поясняется чертежами, на которых представлено следующее:

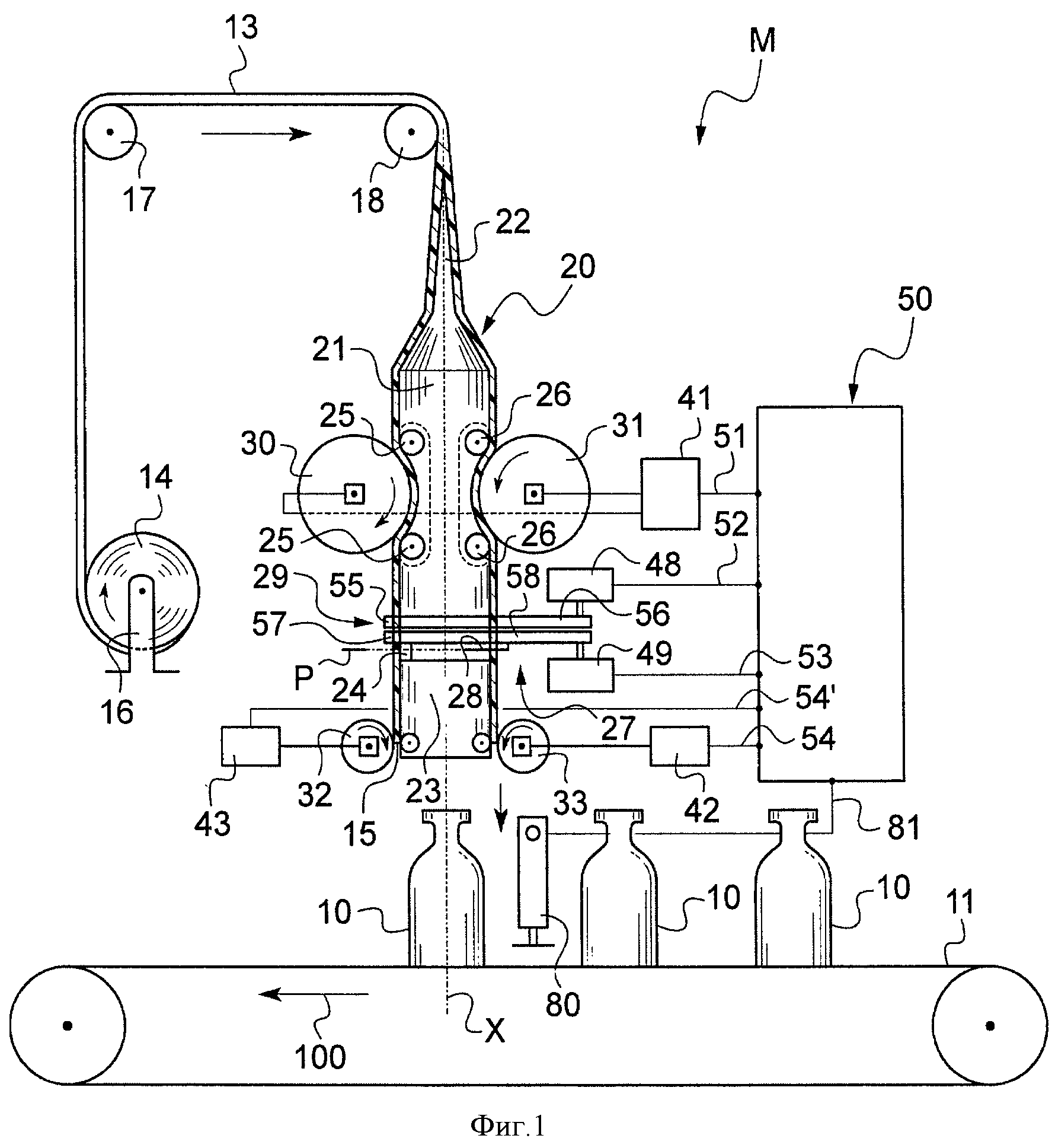

фиг.1 - устройство для установки трубчатых оболочек в соответствии с изобретением с различными приспособлениями для приведения во вращение колес, которые взаимодействуют с оболочкой, проходящей по условно показанному с отрезанным сегментом оболочки формообразующему устройству, в данном случае, имеющему вертикальную ось;

фиг.2 - график профиля изменения скоростей вращения колес продвижения оболочки и сбрасывающих колес в функции угловых положений соответствующих виртуальных валов связанных с ними электродвигателей, данные профили имеют форму колокола и общий крайний отрезок, на котором профили совпадают в соответствии с существенной отличительной особенностью изобретения;

фиг.3 - вид, на котором показана ситуация в момент неподвижного удержания оболочки непосредственно после хода отрезания, предшествующий сбрасыванию отрезанного сегмента оболочки, в данном случае приведенная для традиционного типа устройства для установки трубчатых оболочек;

фиг.4 - вид, аналогичный фиг.3, на котором показано устройство для установки трубчатых оболочек согласно настоящему изобретению, в той же ситуации при новом положении сбрасываемого отрезанного сегмента оболочки, нижний край которого в данном случае захватывается сбрасывающими колесами, данное неподвижное положение также является положением, соответствующим ситуации, когда устройство для установки трубчатых оболочек находится в остановленном состоянии;

фиг.5 - местный увеличенный вид, на котором показано вышеупомянутое захватывание.

Осуществление изобретения

На фиг.1 показана машина для установки трубчатых оболочек, обозначенная М, устанавливающая трубчатые оболочки на перемещающиеся изделия и скомпонованная в соответствии с изобретением.

Машина М для установки трубчатых оболочек имеет определенное число элементов, общих с машиной для установки трубчатых оболочек, описанной в вышеупомянутом документе WO-A-99/59871 на имя данного заявителя. В связи с этим для общих элементов приводится краткое описание, а их более подробное описание можно найти в вышеупомянутом документе.

Изделия 10, представленные здесь в виде бутылок, перемещаются на ленте 11 конвейера в направлении, обозначенном позицией 100, при этом перемещение ленты конвейера обеспечивается соответствующими приспособлениями, которые условно не показаны.

Плоская оболочка 13 из термоусаживаемой пластмассы подается с катушки 14, установленной с возможностью вращения на элементе конструкции 16, указанная оболочка проходит через два направляющих ролика 17 и 18 к формообразующему устройству 20 для раскрытия оболочки. Формообразующее устройство 20, раскрывающее оболочку, которое в данном случае имеет вертикальную ось X, содержит верхний центральный участок 21 заканчивающийся плоским участком 22 для постепенного раскрытия непрерывной оболочки 13, перемещаемой к указанному формообразующему устройству. Формообразующее устройство 20, раскрывающее оболочку, также имеет нижний участок 23, в который переходит верхний центральный участок 21, а между ними выполнена канавка 24.

Отрезные приспособления 27, содержащие, по меньшей мере, одно подвижное лезвие 28, установлены на поворотном суппорте 29, установленном на одном уровне с канавкой 24 для разрезания оболочки по заданной команде, разрезание производится по окружности в плоскости Р, которая перпендикулярна оси Х формообразующего устройства, т.е. в данном случае по существу является горизонтальной.

Формообразующее устройство 20 является устройством плавающего типа, удерживаемым за счет взаимодействующих между собой первых внешних колес 30 и 31 и опорных колес 25 и 26 с параллельными осями, которые установлены на указанном формообразующем устройстве.

Непрерывная оболочка 13, таким образом, раскрывается постепенно на верхнем участке 21 формообразующего устройства 20 и проходит между колесом 30 и опорными колесами 25, а также между колесом 31 и опорными колесами 26 соответственно, колеса 30 и 31, таким образом, служат как для обеспечения плавающей опоры формообразующего устройства 20, так и в силу того, что они приводятся от электродвигателя - для выполнения функции продвижения непрерывной оболочки 13 вдоль указанного формообразующего устройства.

Вторые внешние колеса 32 и 33 установлены после отрезных приспособлений 27 для проталкивания каждого отрезанного сегмента оболочки, обозначенного позицией 15, на изделие 10, расположенное вертикально под формообразующим устройством 20, в результате того, что указанное изделие проходит мимо датчика 80.

Схематично показан электродвигатель 41, который применяется для привода пары продвигающих оболочку колес 30 и 31, также показаны два электродвигателя 42 и 43, приводящие колеса 32, 33, которые проталкивают отрезанные сегменты оболочки.

Отрезные приспособления 27 установлены на поворотном суппорте 29, который образован двумя совмещенными кольцами 55 и 57, которые приводятся во вращение с разными скоростями, за счет чего через специальную кулачковую систему, более подробное описание которой приводится ниже, оказывают воздействие, вызывающее периодический поворот режущего лезвия (режущих лезвий) 28 между убранным положением и режущим положением. Два совмещенных кольца 55 и 57 приводятся через ремни 56 и 58 от двух электродвигателей 48 и 49.

Вышеупомянутые электродвигатели 41, 42, 43, 48 и 49 соединены через соответствующие электрические линии 51, 52, 53, 54 и 54' и через общее электронное программируемое устройство 50 с виртуальным валом. Датчик 80, который фиксирует прохождение мимо него каждого перемещаемого изделия 10, соединен через линию 81 с общим электронным программируемым устройством 50 специально для передачи сигнала, который выдает команду на приведение в действие электродвигателей 42 и 43, задействованных в проталкивании отрезанного сегмента оболочки на изделие 10, расположенное вертикально под формообразующим устройством 20. Общая синхронизация обеспечивается при помощи общего электронного программируемого устройства 50 с виртуальным валом, которое содержит, по меньшей мере, одну электронную управляющую плату 55 с множеством команд, которая подсоединена к вышеупомянутым управляющим линиям 51, 52, 53, 54 и 54'.

Общее программируемое устройство 50 установлено, в частности, для того, чтобы определять непрерывные профили изменения скоростей электродвигателей 41, 42 и 43, задействованных для привода во вращение первых колес 30 и 31 и вторых колес 32 и 33. Эти непрерывные профили отличаются от профилей, показанных в вышеупомянутом документе WO-A-99/59871, и в настоящем документе они приведены на фиг.2, на которой изображены графики изменения скорости v в функции угловых положений θ соответствующих виртуальных валов.

Как показано на фиг.2, непрерывные профили, обозначенные Р1 (для электродвигателя 41), Р2 (для электродвигателей 42 и 43), имеют форму колокола. Преимущества подобного профиля в форме колокола подробно изложены в вышеупомянутом документе WO-A-99/59871, данные преимущества проявляются в особенности относительно более ранних вариантов профилей изменения, которые имели форму прямоугольной волны.

Тем не менее в отличие от профилей, показанных в вышеприведенных документах, данные непрерывные профили Р1 и Р2 содержат общий крайний отрезок, на котором профили совпадают, который соответствует равенству скоростей соответствующих электродвигателей. Таким образом, два профиля Р1 и Р2 в форме колокола сходятся в точке А и от этой точки эти два профиля совпадают друг с другом до точки С, в которой скорость равна нулю. Этот общий крайний отрезок АС проходит через точку В, которая соответствует снижению скорости v. Точное положение точки А не известно с какой-либо определенностью, но длина общего крайнего отрезка достаточна для гарантированного существования подобного сегмента, и это гарантирует вытекающие из этого преимущества.

Общий отрезок АС, который соответствует равенству скоростей соответствующих электродвигателей, имеет определенную длину, которая выбирается таким образом, чтобы оболочка 13 продвигалась за точку Q касания со вторыми колесами 32, 33, (что наиболее подробно показано на фиг.5), для того чтобы указанная оболочка 13 захватывалась указанными вторыми колесами до удержания в неподвижном состоянии для осуществления хода отрезания и сбрасывания.

Это дополнительное продвижение является необходимым на практике, поскольку оно гарантирует надежное захватывание оболочки при остановке на формообразующем устройстве. Затем, когда колеса 30, 31, продвигающие оболочку, и сбрасывающие колеса 32, 33 останавливаются на короткое мгновение на время хода отрезания и сбрасывания, не возникает опасность проскальзывания оболочки 13 по формообразующему устройству 20 и гарантируется, что сброс начнется требуемым образом и сразу в момент воздействия сбрасывающих колес на отрезанный сегмент 15.

Это также справедливо и при остановке устройства для установки трубчатых оболочек и в течение периода, когда указанное устройство не функционирует, при этом очень точно сохраняется положение захваченной оболочки. Это зафиксированное положение позволяет сразу возобновить работу без какой-либо потери точности.

На фиг.3 показана ситуация, встречающаяся при использовании традиционной технологии, например, описанной в вышеупомянутом документе WO-A-99/59871.

На этой фигуре показана плоскость Р, соответствующая плоскости отрезания, данная плоскость перпендикулярна оси Х формообразующего устройства 20, продвигающие оболочку колеса 30 и 31 и сбрасывающие колеса 32 и 33 установлены на соответствующие опоры 37 и 38. Отрезанный сегмент 15 оболочки, показанный для большего удобства заштрихованным, находится в таком положении, при котором нижняя крайняя кромка 36 в основном располагается над точкой касания со сбрасывающими колесами 32, 33. Это - ситуация неточного расположения, о которой шла речь во вводной части настоящего описания.

На фиг.4, аналогичной фиг.3 и использующей те же обозначения, показана ситуация в тот же самый момент, но для устройства установки трубчатых оболочек в соответствии с изобретением.

На фиг.5 в увеличенном масштабе более четко показано дополнительное продвижение, сообщаемое оболочке 13 для гарантирования требуемого захватывания указанной оболочки сбрасывающими колесами 32 и 33.

На фиг.5 показан нижний крайний участок оболочки 13, на котором она захватывается сбрасывающим колесом 33, захватывание осуществляется таким образом, что свободная крайняя кромка 36 указанной оболочки прошла на заданное расстояние, обозначенное d, за точку Q касания. Следует учесть, что на другом сбрасывающем колесе 32 возникает такая же ситуация.

Длина вышеупомянутого общего отрезка АС, который соответствует изменениям скоростей электродвигателей 41, 42 и 43 в функции углового положения θ их соответствующих виртуальных валов прямо пропорциональна вышеупомянутому заданному расстоянию d между точкой Q касания и свободной кромкой 36 оболочки 13 в момент неподвижного удержания оболочки для осуществления хода отрезания и сбрасывания.

В качестве ориентировочных значений можно указать, что заданное расстояние d между точкой Q касания и свободной кромкой 36 оболочки 13 лежит по существу в диапазоне 0,5-3 мм, при предпочтительном значении около 1 мм.

На фиг.4 двойная стрелка 39 также показывает, что опоры 37, 38 для колес 32, 33 выполнены с возможностью регулировки по положению вдоль направления оси Х формообразующего устройства 20, в данном конкретном примере в вертикальном направлении. Эта регулировка по высоте позволяет регулировать вышеупомянутое расстояние d и позволяет подстраивать его к возможному изменению высоты сегмента оболочки в связи с другими перемещающимися изделиями.

Формообразующее устройство 20 может иметь нижний край с гладкой стенкой, в этом случае оболочка 13 захватывается между вторыми колесами 32, 33 и указанной гладкой стенкой. Тем не менее особенно при очень высокой производительности предпочтительно, чтобы опорные колеса 34, 35 были расположены напротив сбрасывающих колес 32, 33, как показано на фиг.4. При таком расположении оболочка 13 захватывается между вторыми колесами 32, 33 и соответствующими опорными колесами 34, 35, которые установлены на формообразующем устройстве 20.

Хотя и не абсолютно обязательно, но предпочтительно, обеспечить, как подробно показано на фиг.5, расположение осей вторых колес 32, 33 и соответствующих опорных колес 34, 35 в общей плоскости R, которая перпендикулярна оси Х формообразующего устройства 20.

И возвращаясь к фиг.2, можно заметить, что общий крайний отрезок АС двух профилей Р1 и Р2 в форме колокола, который проходит через точку В, продолжается от точки нулевой скорости (точка С) до точки D, данная точка D соответствует началу следующего цикла.

Это позволяет создать устройство, устанавливающее трубчатые оболочки на перемещаемые изделия, которое вносит существенные усовершенствования в устройство, известное из уровня техники из документа WO-A-99/59871, за счет повышения точности позиционирования оболочки на формообразующем устройстве.

Машина установки трубчатых оболочек может применяться при очень высокой производительности, например, 600 тактов в минуту, и для оболочек, выполненных из пленки, имеющей малую толщину, например 25 мкм, и малую плотность, например относительную плотность менее 1.

Данное изобретение не ограничивается вышеописанным вариантом выполнения, напротив, распространяется на любой вариант, в котором применяются эквивалентные приспособления для воспроизведения существенных отличительных особенностей, изложенных выше.

Реферат

В устройстве трубчатые оболочки отрезаются от непрерывной оболочки, проходящей через раскрывающее оболочку формообразующее устройство. При этом первые колеса предназначены для продвижения оболочки вдоль формообразующего устройства, вторые внешние колеса установлены после отрезных приспособлений для сбрасывания каждого отрезанного сегмента оболочки. Колеса приводятся во вращение связанными с ними электродвигателями, синхронно управляемыми общим электронным программируемым устройством с виртуальным валом. Программируемое устройство предназначено для определения непрерывного профиля изменения скорости соответствующих электродвигателей. Профили имеют форму колокола и общий крайний отрезок, на котором профили совпадают и который соответствует равенству скоростей электродвигателей. При этом длина указанного отрезка выбирается таким образом, чтобы оболочка продвигалась за точку касания со вторыми колесами для захвата указанной оболочки вторыми колесами перед неподвижным удержанием для хода отрезания и сбрасывания. Изобретение обеспечивает улучшение позиционирования оболочки на формообразующем устройстве и повышение производительности. 7 з.п. ф-лы, 5 ил.

Комментарии