Фасовочное устройство и способ фасовки вязких продуктов - RU2391268C2

Код документа: RU2391268C2

Чертежи

Описание

Изобретение относится к фасовочному устройству для фасовки вязких продуктов, в частности герметиков, в рукавный материал упаковочных оболочек в соответствии с ограничительной частью п.1 формулы, а также к способу в соответствии с ограничительной частью п.15.

Изобретение относится, в частности, к фасовочному устройству для фасовки вязких продуктов, таких как герметики, в частности силикон, или колбасный фарш и т.д. в рукавный материал упаковочных оболочек, причем устройство, по меньшей мере, содержит запорный клапан, наполнительную трубу, расположенную в направлении течения продукта за запорным клапаном, расположенное в направлении течения продукта за наполнительной трубой устройство для постановки и замыкания клипс, а также запас рукавного материала упаковочных оболочек, расположенный, по меньшей мере, частично на наполнительной трубе. Кроме того, изобретение относится к способу фасовки вязких продуктов, таких как герметики, в частности силикон, или колбасный фарш и т.д. в рукавный материал упаковочных оболочек, причем способ включает в себя, по меньшей мере, следующие этапы: подачу находящегося под давлением вязкого продукта к запорному клапану, наполнение продукта через наполнительную трубу в отрезок рукавного материала упаковочных оболочек и стягивание следующего отрезка рукавного материала упаковочных оболочек с запаса рукавного материала упаковочных оболочек.

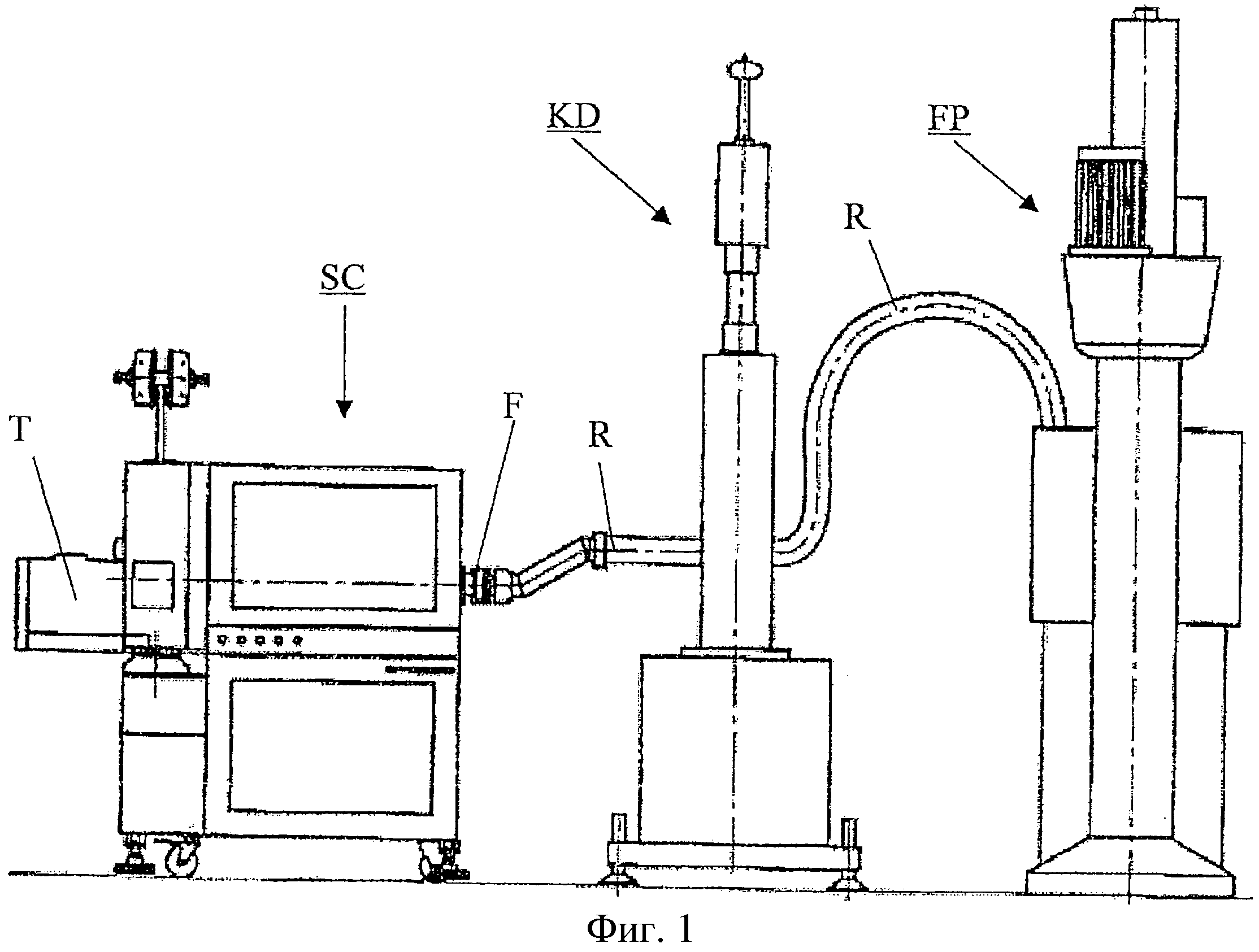

На практике известны фасовочные установки, которые транспортируют вязкий продукт под давлением в дозатор для его последующего порционного или периодического наполнения в собственно фасовочном устройстве в соответствующие упаковки. Такая известная фасовочная установка, изображенная на фиг.1, состоит из расположенного справа бочечного пресса FP и примыкающего к нему слева в направлении течения продукта, расположенного за бочечным прессом FP поршневого дозатора KD. Последний содержит ориентированный, в основном, вертикально дозирующий поршень и трехходовой клапан (не показан). Вход трехходового клапана обозначен присоединенной горизонтально справа первой соединительной трубой R, которая соединяет бочечный пресс FP с поршневым дозатором KD. Первый выход трехходового клапана направлен вертикально вверх в дозирующий поршень поршневого дозатора KD, а второй выход трехходового клапана направлен горизонтально влево.

За поршневым дозатором KD в направлении течения продукта слева расположена запечатывающая машина/клипсатор SC, где продукт упаковывается порциями. Продукт подается к запечатывающей машине/клипсатору SC по второй соединительной трубе R, которая прифланцована ко второму выходу трехходового клапана и ведет к переднему в направлении течения продукта концу наполнительной трубы F, входящей в запечатывающую машину/клипсатор SC.

В этой известной установке к находящемуся в бочечном прессе продукту сначала прикладывается такое давление, что он транспортируется по первой соединительной трубе R к поршневому дозатору KD. Когда расположенный на входе к поршневому дозатору KD трехходовой клапан находится в положении «загрузка», продукт транспортируется через вход трехходового клапана к его первому, направленному вертикально вверх выходу и попадает, таким образом, в дозирующий поршень поршневого дозатора KD. Затем трехходовой клапан движется в положение «заполнение», причем вход трехходового клапана закрывается, а первый выход - к входу для находящегося в дозирующем поршне продукта и второй выход трехходового клапана открываются. Теперь поршневой дозатор KD выдавливает находящийся в дозирующем поршне продукт через первый и второй выходы трехходового клапана по второй соединительной трубе R и наполнительной трубе F в запечатывающую машину/клипсатор SC, где он заполняется в рукавную упаковочную оболочку и за счет постановки и замыкания клипс порциями упаковывается. После транспортирования продукта из поршневого дозатора по второй соединительной трубе R в запечатывающую машину/клипсатор SC трехходовой клапан снова приводится в положение «загрузка», и описанный процесс начинается заново.

Использовавшиеся до сих пор и поясненные на данном примере фасовочные установки для вязких продуктов имеют сложную конструкцию, которая именно в производстве продуктов питания требует значительных затрат на обслуживание и уход. В частности, с помощью известного фасовочного устройства возможен лишь периодический режим работы, что обусловлено временем загрузки поршневого дозатора и приводит к длительному времени изготовления изделий.

Настоящее изобретение позволяет устранить эти недостатки. В частности, задачей изобретения является создание фасовочного устройства и способа фасовки описанного выше рода, которые обеспечили бы непрерывный процесс изготовления изделий. Кроме того, задачей изобретения является создание таких устройства и способа, которые при упрощенной конструкции обеспечили бы уменьшение затрат на обслуживание и уход.

Эта задача решается в части устройства посредством признаков п.1 формулы. В зависимых п.п.2-14 приведены его предпочтительные варианты.

За счет, по меньшей мере, одного датчика, преимущественно датчика непрерывного измерения, для непосредственной или косвенной регистрации вытянутой из запаса материала упаковочных оболочек длины материала упаковочных оболочек, выходной сигнал которого способен управлять, по меньшей мере, закрыванием запорного клапана, посредством которого находящийся под давлением продукт подается к наполнительной трубе, предпочтительным образом можно отказаться от поршневого дозатора и трехходового клапана известного фасовочного устройства, так что это обеспечивает, по меньшей мере, приблизительно непрерывный процесс изготовления изделий. Кроме того, конструкция фасовочного устройства согласно изобретению упрощена по сравнению с известным, так что уменьшены также затрат на уход и обслуживание. Далее благодаря изобретению можно легко регулировать объем изделий, поскольку моментом открывания и закрывания клапана или продолжительностью открывания клапана можно управлять или регулировать его.

В одном предпочтительном варианте предусмотрено устройство управления, посредством которого регулируется продолжительность открывания запорного клапана. За счет этого с помощью фасовочного устройства согласно изобретению при известном диаметре запорного клапана и скорости течения продукта можно установить его заполняемое количество.

Далее предпочтительно, если устройство управления для обработки управляющих сигналов соединено с датчиком. При этом устройство управления обеспечивает использование различных и подходящих в зависимости от места измерения датчиков за счет соответствующего согласования устройства управления с данным используемым датчиком. В частности, датчик может представлять собой датчик непрерывного измерения. Датчик может быть образован при этом, например, датчиком вращения.

Устройство управления может управлять или регулировать помимо уже описанной функции установления продолжительности открывания запорного клапана другие функции и для этого принимать и подавать другие сигналы. Так, например, далее предпочтительно, если для начала процесса наполнения устройство управления или устройство для постановки и замыкания клипс способно подавать сигнал запуска процесса наполнения. Для достижения оптимальной координации между подачей продукта посредством запорного клапана и завершением процесса наполнения может быть предпочтительным, если устройство управления соединено с устройством для постановки и замыкания клипс.

После отделения изделия от остального запаса материала упаковочных оболочек изделие может быть выгружено из клипсатора для дальнейшей обработки посредством соответствующего транспортного устройства. Для этого устройство для постановки и замыкания клипс может содержать разъединительный блок для отделения изделия по завершении процесса наполнения.

Если устройство управления способно подавать сигнал запуска процесса наполнения после получения сигнала постановки и замыкания клипс или сигнала разъединения из устройства для постановки и замыкания клипс, то может происходить еще более оптимизированная координация между окончанием процесса наполнения и началом следующего процесса наполнения.

В принципе существует возможность предварительного изготовления запаса материала упаковочных оболочек и его надевания на наполнительную трубу, по меньшей мере, частично перед началом процесса наполнения. Тогда предпочтительно, если датчик для регистрации вытянутой из запаса материала упаковочных оболочек длины материала упаковочных оболочек расположен в непосредственной близости от наполнительной трубы, поскольку этим обеспечивается особенно точная и непосредственная регистрация вытянутой из этого запаса длины материала упаковочных оболочек. При этом датчик для регистрации вытянутой из запаса рукавного материала упаковочных оболочек длины может быть расположен непосредственно у запаса материала упаковочных оболочек и образован, например, соединенным с ходовым роликом датчиком измерения длины.

Точно также происходит изготовление рукавного материала упаковочных оболочек в процессе наполнения. При этом предпочтительно, если фасовочное устройство содержит запас плоского рулонного материала для материала упаковочных оболочек и запечатывающее устройство, которое формует вытянутый из запаса плоского рулонного материала плоский рулонный материал вокруг наполнительной трубы в рукав и запечатывает его в продольном направлении. Благодаря этому за счет соответственно большого запаса плоского рулонного материала можно без перерыва изготавливать любое количество изделий. В этом варианте также не требуется удалять наполнительную трубу для пополнения запаса материала упаковочных оболочек.

В описанном непосредственно выше варианте осуществления изобретения предпочтительно, если датчик для регистрации вытянутой из запаса материала упаковочных оболочек длины материала упаковочных оболочек расположен на огибном валике в запечатывающем устройстве и косвенно регистрирует длину вытянутого из запаса плоского рулонного материала. Если датчик представляет собой, например, датчик вращения, то за счет вращения огибного валика можно непосредственно определить длину вытянутого плоского рулонного материала и, тем самым, косвенно длину материала упаковочных оболочек, вытянутого из запаса материала упаковочных оболочек. Кроме того, работу датчика не нарушает пополнение запаса плоского рулонного материала.

Далее предпочтительно, если материал упаковочных оболочек вытягивается из расположенного на наполнительной трубе запаса материала упаковочных оболочек посредством находящегося под давлением продукта. За счет этого нет необходимости в дополнительном приводе или вытягивающем устройстве. Такой привод или такое устройство требует дополнительных деталей машин и управления ими.

Для создания этого давления далее предпочтительно, если с запорным клапаном соединено устройство давления. При этом величина давления выбрана так, что во всем фасовочном устройстве не требуется никакого дополнительного транспортного устройства.

Запорный клапан в зависимости от выполнения может срабатывать различным образом. В одном предпочтительном варианте он приводится двигателем. Таким двигателем особенно легко управлять посредством соответствующего сигнала датчика. Улучшенное управление возможно, если двигатель запорного клапана соединен с устройством управления. За счет этого возможно согласование сигнала датчика с используемым двигателем.

В части способа поставленная задача решается посредством признаков п.15 формулы. В зависимых п.п.16-21 приведены предпочтительные модификации. В отношении преимуществ, которые могут достигаться способом согласно изобретению, следует заметить, что они те же, что пояснялись выше в связи с устройством.

Следует еще заметить, что устройство и способ могут использоваться для фасовки самых разных текучих или вязких материалов. Помимо герметиков речь при этом может идти о силиконе, полиуретане, акрилате и т.д., а также о колбасном фарше.

Другие предпочтительные варианты и пример осуществления изобретения поясняются ниже со ссылкой на прилагаемые чертежи. Используемые в описании примера осуществления изобретения термины «вверху», «внизу», «слева» и «справа» относятся к чертежам в ориентации с нормально читаемыми ссылочными позициями и обозначениями чертежей.

На чертежах изображают:

- фиг.1: схематичный вид принципиальной конструкции фасовочной установки в соответствии с уровнем техники;

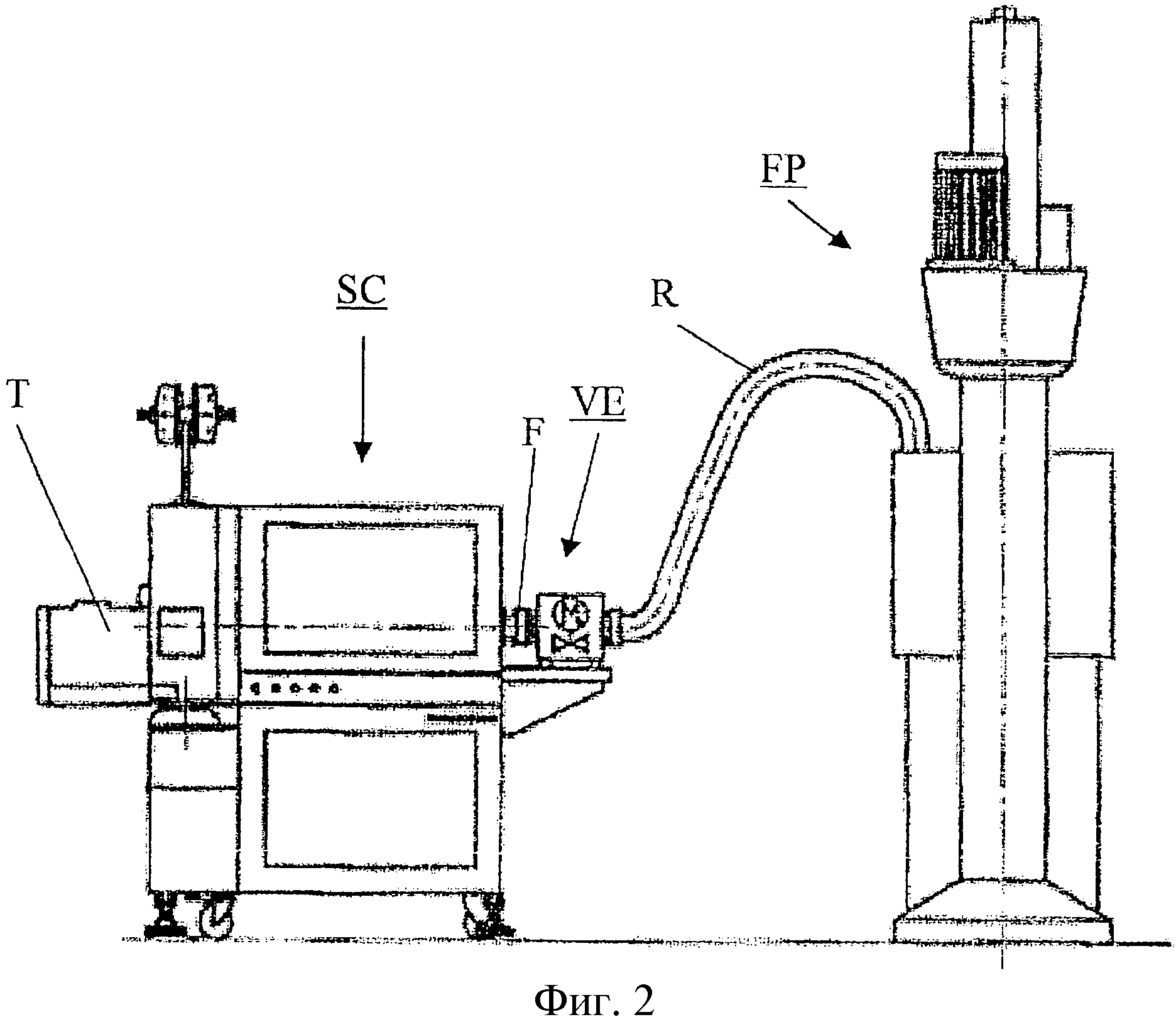

- фиг.2: схематичный вид сбоку принципиальной конструкции фасовочной установки для вязких продуктов, в которой использовано настоящее изобретение;

- фиг.3: фасовочное устройство согласно изобретению.

Пример выполнения устройства более подробно поясняется на фиг.2 и 3.

На фиг.2 изображена принципиальная конструкция фасовочной установки для вязких продуктов, таких как герметики или колбасный фарш, в которой использовано фасовочное устройство, согласно изобретению. Фасовочная установка состоит из известного бочечного пресса FP, который служит для приложения давления к транспортируемому продукту. К бочечному прессу FP в направлении течения продукта, т.е. на фиг.2 слева, примыкает клапанный блок VE. Соединение между бочечным прессом FP и клапанным блоком VE образовано соединительным рукавом или соединительной трубой R, причем последняя состоит обычно из нержавеющей высококачественной стали.

Как видно на фиг.3, клапанный блок VE состоит из запорного клапана AV и двигателя М для срабатывания запорного клапана AV. Двигатель М посредством сигнального провода (не показан) соединен с устройством S управления и может принимать от него управляющие сигналы или, при необходимости, подавать ему сигналы.

Запорный клапан AV выполнен в виде проходного клапана, пропускное отверстие которого проходит горизонтально слева направо, что обозначает также его направление пропускания. Для использования в производстве продуктов питания такой клапан также состоит из нержавеющей высококачественной стали.

Как видно на фиг.3, в направлении течения продукта к запорному клапану AV примыкает наполнительная труба F, которая входит в примыкающую к ней в направлении течения продукта запечатывающую машину/клипсатор SC. Наполнительная труба F ориентирована горизонтально и коаксиально с упомянутым выше пропускным отверстием запорного клапана AV и образует герметичное для продукта продолжение пропускного отверстия запорного клапана AV. К запечатывающей машине/клипсатору SC в направлении течения продукта примыкает транспортное устройство Т, которое транспортирует изделия Р из запечатывающей машины/клипсатора SC (фиг.2).

На наполнительной трубе F расположен рукавный отрезок (не показан) материала упаковочных оболочек, образующий запас VV этого материала упаковочных оболочек. Как видно на фиг.3, левый конец запаса материала упаковочных оболочек герметично укупорен укупорочной клипсой С.

Запечатывающая машина/клипсатор SC содержит запечатывающий блок 100 и устройство для постановки и замыкания клипс (не показано), которые по отдельности или обе могут быть соединены с устройством S управления, чтобы оно могло управлять упомянутыми устройствами. Как показано на фиг.3, запечатывающее устройство 100 содержит запас VF известного запечатываемого плоского рулонного материала В, намотанного в рулон. Этот рулон расположен поперек направления течения продукта под наполнительной трубой F, по меньшей мере, приблизительно горизонтально. Плоский рулонный материал В разматывается с рулона и для разглаживания и поддержания натяжения полотнища направляется по нескольким расположенным осепараллельно рулону огибным валикам 110, 112, 114, которые расположены также под наполнительной трубой F. Во избежание повреждений плоского рулонного материала В огибные валики 110, 112, 114 могут состоять из пластика.

На заднем конце огибного валика 112 расположен датчик 130, сигнал которого используется для измерения вытянутой из запаса VF длины плоского рулонного материала В. Сигнал датчика 130 подается по сигнальному проводу (не показан) к устройству S управления, которое может обрабатывать или использовать этот сигнал описанным ниже образом.

Коаксиально наполнительной трубе F приблизительно посередине на ней расположено формующее кольцо 120. Оно служит для образования рукавного отрезка материала упаковочных оболочек, как это более подробно поясняется ниже.

Плоский рулонный материал В после разматывания с запаса VF и последующего прохождения огибных валиков 110, 112, 114 пропускается в направлении течения продукта через формующее кольцо 120, причем он сгибается вокруг наполнительной трубы F в рукав. Ширина плоского рулонного материала В выбрана при этом так, что его продольные кромки накладываются друг на друга внахлест на желаемую ширину. Нахлест проходит на верхней кромке наполнительной трубы F. Вертикально над наполнительной трубой F и в направлении течения продукта непосредственно за формующим кольцом 120 расположена запечатывающая линейка 140. Она находится над нахлестом согнутого в рукав плоского рулонного материала В для герметичного запечатывания нахлеста посредством термосварки или ультразвука с горячим воздухом, высокой частоты и т.д. На левом, обращенном от запорного клапана AV конце наполнительной трубы F расположено устройство для постановки и замыкания укупорочных клипс С (не показано).

Заполнение вязкого продукта в рукавный материал упаковочных оболочек с использованием устройства согласно изобретению происходит следующим образом.

В бочечном прессе FP находится упаковываемый продукт, например колбасный фарш или герметик. Бочечный пресс FP оказывает на продукт такое давление, что он транспортируется по соединительной трубе R к закрытому сначала запорному клапану AV. Когда двигатель М запорного клапана AV получает от устройства S управления сигнал запуска процесса наполнения, он открывает запорный клапан AV, и продукт течет через запорный клапан AV в наполнительную трубу F. На переднем конце наполнительной трубы F находится образующий запас VV рукавного материала упаковочных оболочек отрезок рукава, который в направлении течения продукта укупорен непосредственно за концом наполнительной трубы F, образуя начальный пережим для нового заполняемого изделия Р.

Приложенное бочечным прессом FP к продукту давление настолько велико, что продукт вытекает из конца наполнительной трубы F в рукавный материал упаковочных оболочек и при этом стягивает дополнительный материал упаковочных оболочек с наполнительной трубы F. Одновременно со стягиванием материала упаковочных оболочек с запаса VF разматывается также плоский рулонный материал В, разглаживается посредством огибных валиков 110, 112, 114, поддерживается под натяжением и направляется к формующему кольцу 120. Там плоский рулонный материал В сгибается в рукав вокруг наполнительной трубы F так, что продольные кромки накладываются друг на друга внахлест. При этом величина формующего кольца 120 определяет диаметр рукавного материала упаковочных оболочек.

Далее одновременно со стягиванием материала упаковочных оболочек опущенная на нахлест запечатывающая линейка 140 запечатывает еще не запечатанные, лежащие друг на друге продольные кромки плоского рулонного материала В. В результате в направлении течения продукта за запечатывающей линейкой 140 возникает отрезок рукавного материала упаковочных оболочек.

Находящийся на огибном валике 112 датчик 130 регистрирует длину вытянутого плоского рулонного материала В и подает устройству S управления соответствующий сигнал. Вытянутая из запаса VF длина плоского рулонного материала В соответствует за счет расположения фасовочного устройства длине рукавного материала упаковочных оболочек. За счет этого при известном диаметре известен также его наполняемый объем.

После вытягивания заданной длины плоского рулонного материала В из запаса VF датчик 130 подает сигнал непосредственно двигателю М запорного клапана AV или устройству S управления, подающему соответствующий сигнал двигателю М, который в ответ на это закрывает запорный клапан AV. В результате прекращается дальнейшая подача продукта и в рукавном отрезке материала упаковочных оболочек находится желаемое количество продукта. Теперь между концом наполнительной трубы F и только что наполненным отрезком материала упаковочных оболочек входят известные вытеснительные ножницы (не показаны), которые образуют также известным образом свободный от продукта кончик. На него, при необходимости, по соответствующему сигналу устройства S управления блок постановки и замыкания клипс ставит клипсу С для укупорки только что наполненного отрезка материала упаковочных оболочек. При этом возникает готовое изделие Р.

Далее блок постановки и замыкания клипс ставит вторую клипсу С, образуя начальный пережим для следующего изделия Р. Разъединительный блок (не показан) отделяет изделие Р от остального материала упаковочных оболочек между укупорочной клипсой С готового изделия Р и клипсой С, образующее начальный пережим для следующего изделия, причем этим процессом также можно управлять посредством устройства S управления.

После отделения изделия Р разъединительный блок и/или блок постановки и замыкания клипс подает устройству S управления сигнал разъединения, характеризующий завершение процесса наполнения. После получения сигнала разъединения устройство S управления подает двигателю М запорного клапана AV сигнал запуска процесса наполнения. При приеме этого сигнала двигатель М открывает запорный клапан AV и начинается следующий процесс наполнения.

В заключение следует еще заметить, что изобретение не ограничено изображенным на фиг.2 и 3 вариантом. Так, запас VV рукавного материала упаковочных оболочек уже может быть накоплен на наполнительной трубе F, и тогда датчик 130 регистрирует длину стянутого с наполнительной трубы F рукавного материала упаковочных оболочек. Можно также использовать иное запечатывающее устройство 100, нежели предложенное. Наконец запорный клапан AV может быть образован также электромагнитным клапаном, который может тогда срабатывать непосредственно от блока управления.

Кроме того, следует заметить, что изобретение может быть также реализовано так, что отдельные устройства, запорный клапан или его двигатель и датчик непосредственно соединены между собой и взаимно подают друг другу управляющие сигналы или что это может происходить через устройство S управления. Наконец фасовочное устройство согласно изобретению может быть расположено горизонтально, как описано, или вертикально.

Перечень ссылочных позиций

AV - запорный клапан

В - плоский рулонный материал

С - клипса

F - наполнительная труба

FP - бочечный пресс

KD - поршневой дозатор

М - двигатель

Р - изделие

R - соединительная труба

S - запечатывающее устройство

SC - запечатывающая машина/клипсатор

Т - транспортное устройство

VE - клапанный блок

VF - запас плоского рулонного материала

VV - запас рукавного материала упаковочных оболочек

100 - запечатывающее устройство

110 - огибные валики

112 - огибные валики

114 - огибные валики

120 - формующее кольцо

130 - датчик

140 - запечатывающая линейка

Реферат

Изобретение относится к фасовочному устройству и способу фасовки вязких продуктов, в частности герметиков в рукавный материал упаковочных оболочек. Фасовочное устройство содержит запорный клапан и наполнительную трубу, расположенную в направлении течения продукта за запорным клапаном. Фасовочное устройство содержит расположенное в направлении течения продукта за наполнительной трубой устройство для постановки и замыкания клипс, а также запас рукавного материала упаковочных оболочек, расположенный, по меньшей мере, частично на наполнительной трубе. Фасовочное устройство содержит, по меньшей мере, один непрерывно измеряющий датчик для непосредственной или косвенной регистрации вытянутой из запаса материала упаковочных оболочек длины материала упаковочных оболочек. Выходной сигнал датчика способен управлять, по меньшей мере, закрыванием запорного клапана, посредством которого находящийся под давлением продукт может подаваться к наполнительной трубе. Способ заключается в подаче находящегося под давлением вязкого продукта к запорному клапану, наполнение продукта по наполнительной трубе в рукавный отрезок материала упаковочных оболочек и вытягивание дополнительного рукавного отрезка материала упаковочных оболочек из запаса рукавного материала упаковочных оболочек. Длину материала упаковочных оболочек, вытянутую из запаса материала упаковочных оболочек, непосредственно или косвенно регистрируют при помощи, по меньшей мере, одного непрерывно измеряющего датчика. Сигнал датчика управляет, по меньшей мере, закрыванием запорного клапана, посредством которого находящийся под давлением продук

Комментарии