Разделительное устройство для отделения открывающих устройств, подлежащих наложению по отдельности на соответствующие упаковки с льющимися пищевыми продуктами - RU2466914C2

Код документа: RU2466914C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к разделительному устройству, предназначенному для отделения открывающих устройств, которые должны быть наложены по отдельности на соответствующие упаковки с разливаемыми пищевыми продуктами.

Предпосылки к созданию изобретения

Как известно, многие разливаемые пищевые продукты, такие как фруктовые соки, пастеризованное молоко, вино, томатный сок и т.д., продаются в герметичных упаковках, изготовленных из стерилизованного упаковочного материала.

Типичным примером упаковки такого типа является имеющий форму параллелепипеда пакет для жидких или разливаемых пищевых продуктов, известный как Tetra Brik Aseptic (зарегистрированная торговая марка), который изготавливают путем свертывания и запаивания ламинированного полосового упаковочного материала.

Упаковочный материал имеет многослойную структуру, по существу содержащую слой основы, предназначенный для придания жесткости и прочности, который может содержать слой волокнистого материала, например бумаги или полипропиленового материала с минеральным заполнением; и несколько слоев термосваренной пластмассы, например полиэтиленовой пленки, покрывающей обе стороны слоя основы.

В случае асептических упаковок, предназначенных для продуктов длительного хранения, таких как пастеризованное молоко, упаковочный материал содержит также слой газо- и светонепроницаемого материала, например, алюминиевую фольгу или пленку из этилвинилового спирта, который наложен на слой термосваренной пластмассы, и в свою очередь покрыт другим слоем термосваренной пластмассы, образующим внутреннюю поверхность упаковки, в конечном счете соприкасающуюся с пищевым продуктом.

Как известно, упаковки такого типа производятся на полностью автоматизированных упаковочных машинах, на которых из упаковочного материала с рулонной подачей формируют непрерывную трубу; рулон упаковочного материала стерилизуют на упаковочной машине, например, путем нанесения химического стерилизующего средства, такого как раствор перекиси водорода, который после завершения стерилизации удаляют с поверхностей упаковочного материала, например, путем испарения за счет нагрева; рулон стерилизованного таким образом упаковочного материала сохраняют в замкнутой, стерильной среде, свертывают и запаивают в продольном направлении для формирования вертикальной трубы.

Трубу заполняют стерилизованным или подвергнутым стерилизации пищевым продуктом, запаивают и затем режут по разделенным одинаковыми промежутками поперечным линиям для формирования пакетов в форме подушек, которые затем складывают механическим способом для формирования соответствующих готовых, например, практически имеющих форму параллелепипеда упаковок.

С другой стороны, упаковочный материал может быть нарезан на заготовки, из которых на формовочных валиках формуют упаковки, а упаковки заполняют пищевым продуктом и запаивают. Одним из примеров этого типа упаковки является так называемая упаковка с «гребешком», известная под торговым наименованием Tetra Rex (зарегистрированная торговая марка).

После формирования указанные упаковки могут быть подвергнуты дальнейшей обработке, такой как наложение поддающегося повторной герметизации открывающего устройства.

В настоящее время наиболее распространенные открывающие устройства содержат рамку, ограничивающую проем для разлива и помещенную вокруг отверстия или прокалываемой или удаляемой части на верхней стенке упаковки; и колпачок, установленный на шарнире или привинченный к рамке, который может сниматься для того, чтобы открыть упаковку. С другой стороны, известно использование открывающих устройств другого типа, например со сдвигом по направляющей.

Прокалываемая часть упаковки может быть ограничена, например, т.н. «предварительно ламинированным» отверстием, т.е. отверстием, сформированным в слое основы упаковочного материала перед покрытием слоя основы слоем преграждающего материала, который является поэтому цельным и закрывает отверстие для того, чтобы обеспечить воздухонепроницаемую, асептическую герметизацию, будучи при этом легко прокалываемым.

В случае асептических упаковочных машин описанные открывающие устройства после формирования накладываются непосредственно на упаковки посредством неавтономных накладывающих устройств, расположенных после упаковочной машины по направлению хода технологического процесса.

Наложение открывающих устройств, например, с помощью термосваривания или склеивания включает в себя различные предварительные операции, выполняемые как на упаковках, так и на самих открывающих устройствах. В случае наложения открывающих устройств с помощью термосваривания термосвариваемый наружный слой упаковочного материала вокруг отверстий или прокалываемых участков упаковок и открывающие устройства частично плавятся или подвергаются локальному размещению за счет предварительного нагрева.

После наложения на соответствующие упаковки открывающее устройство следует прижимать достаточно долго для того, чтобы дать возможность охладиться соприкасающимся материалам и обеспечить сцепление.

Аналогичным образом при наклеивании открывающих устройств одну или обе части для склеивания следует покрыть клеем, и части следует сильно прижимать друг к другу в течение времени, достаточно длительного для того, чтобы обеспечить сцепление.

Известно, что упомянутые открывающие устройства изготавливают в форме листов пластмассы, ограничивающих матрицу открывающих устройств, т.е. несколько параллельных рядов открывающих устройств, соединенных между собой в одно целое соединительными полосами, которые легко разламываются для отделения сначала рядов от листа по одному и затем отделения открывающих листов по одному из каждого ряда.

Ощущается потребность в разделительных устройствах, способных отделять открывающие устройства по одному от соответствующего ряда и эффективно переносить их непрерывно, по одному и упорядоченно, и как можно быстрее на следующий участок, где они накладываются на верхние стенки соответствующих упаковок.

В частности, ощущается потребность в разделительных устройствах, которые содержат как можно меньше движущихся деталей для того, чтобы уменьшить инерцию и упростить изготовление и техническое обслуживание устройства.

Другим требованием является постепенное ускорение и замедление необходимых движущихся деталей устройства с целью уменьшить напряжение, вызванное ударом и инерцией.

Описание изобретения

Целью настоящего изобретения является предложение разделительного устройства, предназначенного для отделения открывающих устройств, поступающих в форме по меньшей мере одного ряда и предназначенных для наложения по отдельности на соответствующие упаковки с разливаемыми пищевыми продуктами, сконструированного для удовлетворения по меньшей мере одного из указанных требований непосредственно и с небольшими издержками.

Согласно настоящему изобретению предлагается разделительное устройство, предназначенное для отделения открывающих устройств, поступающих в форме по меньшей мере одного ряда и предназначенных для наложения по отдельности на соответствующие упаковки с разливаемыми пищевыми продуктами, как заявлено в п.1 формулы изобретения.

Краткое описание чертежей

Предпочтительный, не ограничивающий рамки изобретения вариант реализации настоящего изобретения будет описан в качестве примера со ссылкой на прилагаемые чертежи, на которых:

фиг.1 - вид сзади, со снятыми для наглядности деталями, разделительного устройства, предназначенного для отделения открывающих устройств, предназначенных для наложения по отдельности на соответствующие упаковки с разливаемыми пищевыми продуктами, согласно настоящему изобретению;

фиг.2 и 3 - в более крупном масштабе вид спереди, со снятыми для наглядности деталями, частей устройства с фиг.1 в первом и втором рабочих положениях соответственно;

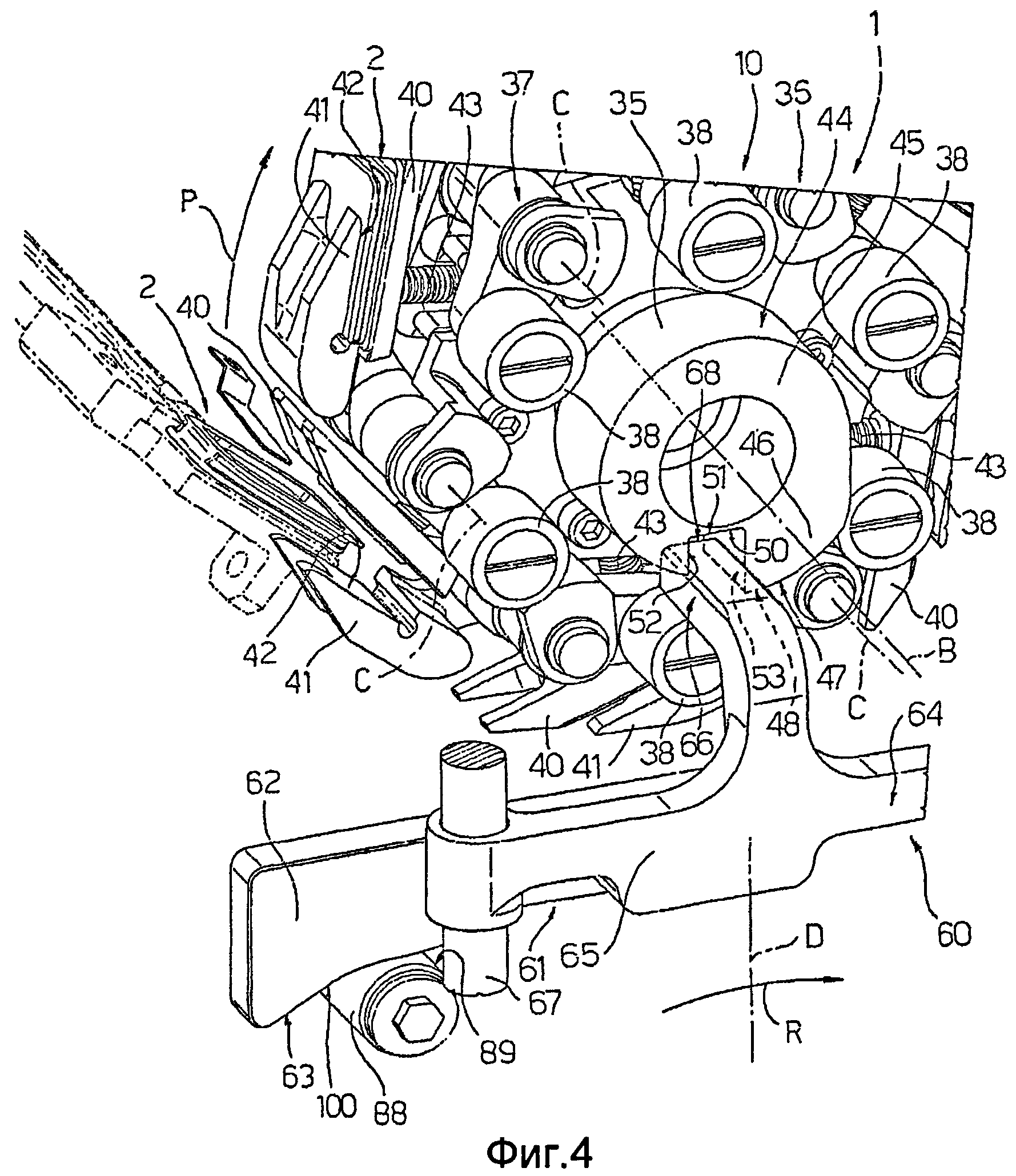

фиг.4 - вид спереди в более крупном масштабе в перспективе, со снятыми для наглядности деталями, устройства с фиг.1 во втором рабочем положении;

фиг.5 - в более крупном масштабе вид сзади в перспективе деталей с фиг.3;

фиг.6 - вид спереди транспортера устройства согласно настоящему изобретению;

фиг.7 - вид спереди в перспективе дальнейших деталей с фиг.5 и 6;

фиг.8 - в более крупном масштабе вид детали с фиг.6;

фиг.9 - вид в перспективе разделительного узла, расположенного перед устройством с фиг.1, и часть самого устройства.

Наилучший способ реализации изобретения

Позицией 1 на прилагаемых чертежах обозначается в целом разделительное устройство, предназначенное для отделения открывающих устройств 2 (фиг.2, 3, 4, 6, 9), предназначенных для наложения по отдельности на соответствующие запечатанные упаковки 3 (фиг.6) с разливаемыми пищевыми продуктами.

Упаковки 3 производятся перед устройством 1, как описано во введении, из листового упаковочного материала, который содержит слой основы, например, волокнистый материал, такой как картон, или такого материала, как полипропилен с минеральным заполнителем; и несколько слоев термосваренной пластмассы, например, полиэтиленовой пленки, покрывающей обе стороны слоя основы. В случае асептических упаковок 3, предназначенных для продуктов длительного хранения, таких как пастеризованное молоко, упаковочный материал содержит также слой газо- и светонепроницаемого материала, например, алюминиевую фольгу или пленку из этилвинилового спирта, который наложен на слой термосваренной пластмассы, и в свою очередь покрыт другим слоем термосваренной пластмассы, образующим внутреннюю поверхность упаковки, в конечном счете соприкасающуюся с пищевым продуктом.

В показанном примере упаковки 3 имеют по существу форму параллелепипеда и имеют на своих торцовых стенках 4 (фиг.6) соответствующие отверстия или прокалываемые или удаляемые участки (не показаны), которые накрываются снаружи соответствующими открывающими участками 2, наложенными на упаковки 3 так, как описано ниже.

Как показано на фиг.6, открывающие устройства являются плоскими, по существу прямоугольными, шарнирного типа и выполненными из пластмассы, и каждый из них содержит известным образом раму 5, которая крепится к стенке 4 соответствующей упаковки 3 и ограничивает сквозное разливочное отверстие (не показано) для пищевого продукта; и крышку, шарнирно прикрепленную к раме 5 для того, чтобы закрывать указанное отверстие.

Устройство 1 принимает по одному несколько рядов 7 открывающих устройств 2 из первого разделительного узла 9 (фиг.9), расположенного перед устройством 1.

Устройство 1 по существу содержит:

- второй разделительный узел 10 (фиг.1, 2, 3, 4, 5, 9), предназначенный для приема рядов 7 по одному из разделительного узла 9, разделения каждого ряда 7 на отдельные открывающие отверстия 2 и для подачи открывающих отверстий 2 по одному синхронно вдоль дугообразного пути Р, идущего от приемного участка I для рядов 7 и до участка выдачи U открывающих устройств;

- известный линейный транспортер 12 (фиг.6), показанный только схематически и предназначенный для подачи последовательности упаковок 3 вдоль прямого, горизонтального пути Q; и

- транспортер карусельного типа 13 (фиг.1, 6), предназначенный для приема открывающих устройств 2 по одному от разделительного узла 10 на участке U пути Р и для непрерывной передачи открывающих устройств 2, по одному, вдоль дугообразного пути S к участку наложения 14 (фиг.6) вдоль пути Q, где открывающие устройства 2 накладываются на соответствующие упаковки 3.

Как показано, в частности, на фиг.9, в разделительный узел 9 подают лист пластмассы (не показан), ограничивающий матрицу из открывающих устройств 2, то есть содержащий несколько прилегающих друг к другу рядов 7.

Разделительный узел 9 отделяет ряды 7 от листа пластмассы по одному и подает ряды 7 по одному в разделительный узел 10.

Каждый ряд 7, отделенный от листа, подается разделительным узлом 9 в разделительный узел 10, так что открывающее устройство 2, образующее один конец ряда 7, располагается на участке I пути Р.

Разделительный узел 9 содержит барабан 18, ступенчато поворачивающийся в одну сторону вокруг оси А для отделения каждого ряда 7 от листа и подачи ряда 7 вдоль дугообразного пути; и устройство подачи 19, предназначенное для подачи каждого ряда 7, отделенного барабаном 18, по прямой, параллельно оси А, в разделительный узел 10 на участке I пути Р.

Точнее говоря, барабан 18 отделяет от листа пластмассы первый ряд 7, ограничивающий в этот момент конец листа, обращенный к барабану 18.

Барабан 18 располагается аксиально рядом с разделительным узлом 10, шарнирно закреплен на фиксированном опорном валу для вращения вокруг оси А и имеет по своей периферии ряд протяженных радиальных пазов 21, параллельных оси А, горизонтальной в процессе применения, и расположенных на одинаковом угловом расстоянии относительно ее.

Привод барабана 18 осуществляется способом, который не показан.

Каждый паз 21 ограничен двумя стенками, выступающими из периферии барабана 18 радиально и в сторону от оси А.

Каждый паз 21 открыт радиально со стороны, противоположной периферии барабана 18 для того, чтобы допустить ввод по одному концевых рядов 7 листа.

Каждый паз 21 имеет открытый торцевой конец 20, обращенный к разделительному узлу 10, так что каждый ряд 7, отделенный от листа, может подаваться в разделительный узел 10 в направлении, параллельном оси А; и каждый паз 21 открыт на втором торцевом конце, противоположном концу 20.

Пазы 21 имеют глубину, допускающую одновременное помещение одного ряда 7, т.е. первого ряда 7, образующего в этот момент конец листа пластмассы, обращенный к барабану 18.

Каждый ряд 7 отделяется от листа путем поворота барабана 18 на один шаг. В то время, когда барабан 18 вращается, остальной лист удерживается непоказанным способом.

Устройство 19 содержит в каждом пазу 21 толкатель 22, который толкает соответствующий ряд 7, отделенный от листа, вдоль внутренней части паза 21 в направлении конца 20; а механический шнек 26 циклично взаимодействует с каждым толкателем 22.

Точнее говоря, каждый толкатель 22 содержит пластину 23, помещенную внутри соответствующего паза 21 для скольжения параллельно оси А; и соединительный рычаг 24, передний конец которого прикреплен к пластине 23, а второй конец, противоположный первому, снабжен роликом 25, пассивно вращающимся вокруг соответствующей оси, радиальной относительно оси А.

Каждый рычаг 24 пропущен сквозь одну из стенок соответствующего паза 21 и выступает внутрь зазора между соответствующим пазом 21 и соседним пазом 21.

Каждый ролик 25 выступает наружу из барабана 18 и внутрь соответствующего зазора, ограниченного двумя соседними пазами 21.

Шнек 26 имеет направленный по касательной вход 27, взаимодействующий с роликом 25 каждого поступающего в устройство 19 толкателя 22; спиральную загрузочную часть, которая при вращении параллельно оси А тянет ролик 25 и, следовательно, соответствующий ряд 7, к концу 20 соответствующего паза 21; и выход 28 на конце, аксиально противоположном направленному по касательной входу.

Выход 28 допускает продолжение ступенчатого вращения протягиваемого в продольном направлении ролика 25 вокруг оси А; и спиральная часть располагается аксиально между входом 27 и выходом 28 шнека 26.

Разделительный узел 9 содержит также дублирующий участок 30, расположенный с противоположной от устройства 19 стороны оси А, который сдвигает каждый толкатель 22 вдоль внутренней части соответствующего паза 21 и параллельно оси А, назад к концу паза 21, противоположному концу 20.

Очень коротко можно сказать, что дублирующий участок 30 содержит исполнительный механизм 31; и тяговый палец 32, выступающий радиально к оси А и периодически прилегающий к поступающему ролику 25, прилегающему к концу 20 и поступающему на участок 30.

Точнее говоря, исполнительный механизм 31 тянет тяговый палец 32 в направлении, параллельном оси А, переводя его из первого внешнего положения рядом с концами 20 пазов 21 во второе положение (не показано) радом с первоначальным положением каждого толкателя 22 на противоположном концам 20 конце пазов 21.

Разделительный узел 10 (фиг.1, 2, 3, 4, 5, 9) по существу содержит фиксированную опорную структуру 35; и колесо 36, поворачивающееся ступенчато относительно опорной структуры 35 (не показана на фиг.9) вокруг оси В, параллельной оси А.

Точнее говоря, колесо 36 поворачивается вокруг оси В в том же направлении, что и барабан 18, и образует одно целое с несколькими - в показанном примере шестью - щеками 41, расположенными на одинаковом угловом расстоянии вокруг оси В.

Колесо 36 содержит также несколько - в показанном примере шесть - качающихся рычагов 37 (фиг.2, 3, 4), шарнирно закрепленных на колесе 36 вокруг соответствующих осей С, параллельных и расположенных на одинаковом угловом расстоянии вокруг оси В.

Каждый качающийся рычаг 37 содержит штырь, шарнирно прикрепленный к колесу 36 на оси С; работающий по кулачку ролик 38; и щеку 40, радиально обращенную к соответствующей щеке 41, ограничивая гнездо 42 соответствующего открывающего устройства 2.

Точнее говоря, щека 40 располагается на противоположной к работающему по кулачку ролику 38 стороне оси С.

Каждая щека 40 помещается также между осью В и соответствующей щекой 41.

Каждая щека 40 поэтому поворачивается колесом 36 вокруг оси В вместе с соответствующей щекой 41 и может свободно поворачиваться относительно колеса 36 и вокруг оси С по направлению к щеке 41 и от нее.

Гнезда 42 также поворачиваются вокруг оси В и могут перемещаться из открытого положения, позволяющего вставить соответствующие открывающие устройства 2 на участке I, в закрытое положение, при котором открывающие устройства 2 подаются с участка I на участок U по пути Р.

Точнее говоря, в то время, когда каждое гнездо 42 находится в открытом положении, щеки 40, 41 достаточно широко разведены для того, чтобы допустить вкладывание открывающего устройства 2 в гнездо 42. На участке I каждое гнездо 42 может поэтому принимать соответствующее открывающее устройство 2, выступающее из конца 20 паза 21, обращенного к колесу 36 на участке I.

С участка I каждое гнездо 42 движется в закрытом положении вдоль пути Р для отделения открывающего устройства, помещенного в гнездо 42, от ряда 7 и для подачи открывающего устройства 2 на участок Г.

Разделительный узел 10 содержит также несколько - в показанном примере шесть - винтовых пружин 43 (фиг.2, 3, 4, 9), выступающих радиально относительно оси В, каждая из которых помещается между колесом 36 и соответствующей щекой 40.

Пружины 43 прижимают щеки 40 к соответствующим щекам 41 для того, чтобы удерживать соответствующие гнезда 42 в закрытом положении.

Устройство 1 содержит также кулачковое средство 60, предназначенное для перемещения гнезда 42 с преодолением сопротивления соответствующей пружины 43, из закрытого положения в открытое положение на участке I.

Кулачковое средство 60 преимущественно содержит кулачок 61, управляемый транспортером карусельного типа 13 и циклично взаимодействующий с каждым работающим по кулачку роликом 38 для отвода соответствующей щеки 41 в направлении, противоположном воздействию соответствующей пружины 43, и для перевода таким образом соответствующего гнезда 42 в открытое положение.

Кулачковое средство 60 содержит также кулачок 46, прикрепленный к опорной структуре 35 разделительного узла 10 и циклично взаимодействующий с каждым работающим по кулачку роликом 38 для начала движения соответствующей щеки 40 от соответствующей щеки 41, и для начала перевода соответствующего гнезда 42 из закрытого в открытое положение.

Кулачок 46 взаимодействует с каждым работающим по кулачку роликом 38 перед кулачком 61 исходя из направления движения открывающих устройств 2 по пути Р.

Точнее говоря, опорная конструкция 35, показанная на чертежах только схематически, ограничивает трубчатое тело 44 (фиг.2, 3, 4, 5), окружающее ось В и окруженное колесом 36, и содержит в направлении вращения колеса 36:

- цилиндрическую главную часть 45, отведенную радиально от качающихся рычагов 37 для того, чтобы избежать пересечения с работающими по кулачку роликами 38 качающихся рычагов 37;

- кулачок 46, который имеет поверхность 47, циклично взаимодействующую с каждым работающим по кулачку роликом 38 с целью поворота соответствующего качающегося рычага 37 вокруг соответствующей оси С и перемещения соответствующего гнезда 42 в направлении, противоположном действию соответствующей пружины 43, из закрытого положения в открытое положение на участке I; и

- по существу призматическую полость 50, открытую в направлении, параллельном оси В, и образуемую по боковым поверхностям торцевой стенкой 52 кулачка 46 и торцевой стенкой 53 тела 44.

Поверхность 47 ограничивает торцевой профиль кулачка 46 на стороне, противоположной оси В, и простирается исходя из направления движения открывающих устройств 2 по пути Р при возрастающем радиальном расстоянии от оси В.

В результате поверхность 47 отводит работающий по кулачку ролик 38, с которым она циклично взаимодействует, от оси В для поворота соответствующего качающегося рычага 37 по часовой стрелке, как показано на фиг.2, вокруг оси С.

Это вращение по часовой стрелке циклично отводит работающий по кулачку ролик 38 от оси В и продвигает соответствующую щеку 40 в направлении оси В.

Двигаясь в направлении оси В, щека 40 отходит от щеки 41 для перемещения гнезда 42 из закрытого положения в открытое положение.

Полость 50 ограничивается также со стороны, обращенной к оси В, стенкой 51 опорной структуры 35, параллельной оси В и горизонтальной в процессе использования.

Обе стенки 52, 53 простираются от соответствующих боковых концов стенки 51 и в соответствующих плоскостях, перпендикулярных оси В и расположенных с ее противоположных сторон.

Стенка 52 проходит от соответствующего бокового конца стенки 51 и до концевой кромки поверхности 47, ограничивающей участок конечного контакта 48 между поверхностью 47 и каждым работающим по кулачку роликом 38.

Стенка 52 также тянется дальше от стенки 51, чем стенка 53.

Кулачок 61 перемещается транспортером карусельного типа 13 между открытой позицией (фиг.3, 4, 5), при которой щека 40 и соответствующая щека 41 удерживаются разведенными в достаточной степени для того, чтобы держать гнездо 42 в открытом положении, и закрытой позицией (фиг.2), при которой щека 40 перемещается соответствующей пружиной 43 в направлении соответствующей щеки 41 с целью возвращения гнезда 42 в закрытую позицию.

Транспортер карусельного типа 13 и колесо 36 выступают на разную высоту в одной и той же вертикальной плоскости, и кулачок 61 помещается вертикально между осью В и осью вращения Е транспортера карусельного типа 13.

Кулачок 61 скользит между открытой и закрытой позициями в направлении D, пересекающем путь Р и перпендикулярном оси В, и упруго устанавливается в открытую позицию.

Точнее говоря, направление D является вертикальным в процессе применения.

Кулачок 61 содержит пластину 62, ограниченную со стороны, противоположной оси В, поверхностью 63, которая циклично взаимодействует путем качения с рядом направляющих элементов 88 (фиг.1, 2, 3, 4, 6, 7), установленных на транспортере карусельного типа 13 таким образом, чтобы перемещаться параллельно направлению D; и пластину 64, интегрированную с пластиной 62 и имеющую со стороны, обращенной к оси В, приспособление 66, которое циклично взаимодействует с каждым работающим по кулачку роликом 38.

Поверхность 63 идет в направлении D с уменьшением расстояния от оси В исходя из ориентированной траектории R направляющих элементов 88, так что каждый направляющий элемент 88 при своем цикличном взаимодействии с поверхностью 63 перемещает кулачок 61 в направлении D к оси В.

Пластина 64 содержит основную часть 65, перпендикулярную оси В; и приспособление 66 выступает параллельно оси В из основной части 65 и помещается внутри полости 50.

Приспособление 66 ограничено со стороны, обращенной к оси В, поверхностью 68, параллельной оси В, и ограничено со стороны, противоположной поверхности 68, криволинейной поверхностью 69.

Точнее говоря, поверхность 69 простирается с возрастающим радиальным расстоянием от оси В исходя из направления движения открывающих устройств 2 по пути Р (фиг.5) и обладает формой, позволяющей описывать протяжение поверхности 47 в то время, когда кулачок 61 находится в открытой позиции.

Расстояние между поверхностями 68 и 69 и, следовательно, общий размер приспособления 66 в направлении, параллельном направлению D, меньше расстояния между стенкой 51 и участком 48 поверхности 47.

Пластина 64 вставлена в две направляющие 67 (фиг.3) таким образом, чтобы скользить в направлении D. Более конкретно пластина 64 имеет две боковые ручки, установленные с возможностью скольжения на соответствующих направляющих 67.

Каждая направляющая 67 упруго соединяется с соответствующей ручкой пластины 64 пружиной (схематически показана на фиг.3), которая переводит кулачок 61 в открытое положение.

Пластина 62 и основная часть 65 проходят в соответствующих параллельных плоскостях, перпендикулярных к оси В и вертикальных в процессе использования. Точнее говоря, плоскость пластины 62 совпадает с плоскостью транспортера карусельного типа 13 и колеса 36, в то время как плоскость основной части 65 отделена промежутком от указанной плоскости; и приспособление 66 отходит от основной части 65 в направлении пластины 62.

Когда кулачок 61 установлен в открытую позицию (фиг.3, 4, 5) с противодействием соответствующей пружине 43, поверхность 68 отделяется от стенки 51, и поверхность 69 соприкасается с поверхностью 47 кулачка 46 для образования непрерывного продолжения поверхности 47.

Точнее говоря, когда кулачок 61 установлен в открытую позицию, поверхность 69 циклично взаимодействует после поверхности 47 с каждым работающим по кулачку роликом 38.

Путем образования непрерывного продолжения поверхности 47 поверхность 69 продолжает циклично продвигать каждый работающий по кулачку ролик 38 от оси В с противодействием соответствующей пружине 43 таким образом, чтобы перевести соответствующее гнездо 42 полностью в открытое положение.

В отличие от этого тогда, когда кулачок 61 установлен в закрытую позицию (фиг.2), поверхность 68 прилегает к стенке 51 и поверхность 69 помещается в направлении D между стенкой 51 и участком 48.

В результате работающий по кулачку ролик 38 каждого качающегося рычага 37 после взаимодействия с поверхностью 47 и при взаимодействии с поверхностью 69 проталкивается пружиной 43 в направлении оси В и останавливается против стенки 51.

Соответствующий качающийся рычаг 37 поэтому поворачивается против часовой стрелки, как показано на фиг.2, вокруг соответствующей оси С для продвижения соответствующей щеки 40 в направлении соответствующей щеки 41 и возвращает таким образом соответствующее гнездо 42 в закрытое положение.

На этом этапе поверхность 69 приспособления 66 толкается работающим по кулачку роликом 38 параллельно направлению D в направлении стенки 51. Поскольку кулачок 61 упруго переводится в открытую позицию, поверхность 69 приспособления 66 обеспечивает постепенное, контролируемое вращение работающего по кулачку ролика 38 вокруг оси С и поэтому постепенное, контролируемое перемещение гнезда 42 из открытого положения в закрытое положение.

Транспортер карусельного типа 13 (фиг.1, 6) вращается непрерывно в направлении, противоположном направлению вращения колеса 36, вокруг оси Е, параллельной оси В, захватывает открывающие устройства 2 на участке U и подает их по криволинейному пути S на участок 14.

Транспортер карусельного типа 13 (фиг.6) по существу содержит колесо 70 на оси Е; и ряд захватывающих элементов 71, равномерно размещенных вокруг оси Е, прикреплены к колесу 70 и отходят от него, принимая соответствующие открывающие устройства 2 на участке U, причем каждый имеет соответствующий направляющий элемент 88, циклично перемещающийся по траектории R.

Транспортер карусельного типа 13 содержит также ряд соединительных узлов 72, подвижно соединяющих захватывающие элементы 71 с колесом 70; и кулачковые направляющие элементы 73, предназначенные для варьирования положения каждого захватывающего элемента 71 относительно колеса 70 при вращении колеса 70.

Соединительные узлы 72 содержат ряд направляющих элементов 74, отходящих радиально от оси Е и закрепленных и выступающих от концевой поверхности колеса 70; и ряд скользящих элементов 75, прикрепленных с возможностью скольжения к соответствующим направляющим элементам 74, причем каждый из них поддерживает захватывающий элемент 71.

Каждый захватывающий элемент 71 установлен на пластине 77, которая шарнирно закреплена на соответствующем скользящем элементе 75, с противоположной относительно соответствующего скользящего элемента 74 стороны и на соответствующей оси F, параллельной оси Е и перпендикулярной к пластине 77.

Каждый захватывающий элемент 71 может поэтому перемещаться относительно колеса 70 в заданном радиальном направлении относительно оси Е и может колебаться относительно колеса 70 вокруг соответствующей оси F, перпендикулярной к указанному радиальном направлению и пересекающей его.

Направляющее средство 73 содержит два криволинейных неподвижных кулачка 78, 79, плавно проходящих вокруг оси Е и взаимодействующих с соответствующими неприводными работающими по кулачку роликами 80, 81, совмещенными соответственно со скользящим элементом 75 и пластиной 77 соединительного узла каждого захватывающего элемента 71.

Все части кулачка 79 располагаются радиально снаружи относительно кулачка 78.

Другими словами, кулачок 78 контролирует радиальное положение захватывающих элементов 71 относительно оси Е при вращении колеса 70, и кулачок 79 контролирует ориентацию захватывающих элементов 71 и, следовательно, открывающих устройств 2 относительно радиуса колеса 70, к которому они прикреплены.

Как показано на фиг.6, положение захватывающих элементов 71 и, следовательно, открывающих устройств 2 варьируется относительно колеса 70 при вращении колеса 70, так что путь S и траектория R, описанная направляющими элементами 88 вокруг оси Е, содержат круговую составляющую вокруг оси Е и составляющую переноса, радиальную относительно оси Е.

Каждый захватывающий компонент 71 прикреплен к пластине 77 несущей рамой 76, выступающей из пластины 77 со стороны, противоположной соответствующему скользящему элементу 75.

Если сказать очень кратко, то каждая рама 76 (фиг.7) содержит основное тело (которое показано полностью только на фиг.6), которое имеет по существу L-образную форму в плоскости, перпендикулярной пластине 77; два штифта 82, отходящих в радиальном направлении от указанного основного тела; и крепежное тело 83 (фиг.7). Каждое крепежное тело 83 выполнено как одно целое с соответствующим захватывающим элементом 71, подогнано с возможностью скольжения к штифтам 82 и подвергается упругой нагрузке со стороны соответствующих спиральных пружин (показаны на фиг.1, но не на фиг.7), соосных со штифтами 82, с перемещением в положение отвода, т.е. на минимальное радиальное расстояние от оси Е относительно радиального положения соответствующего скользящего элемента 75 вдоль соответствующего направляющего элемента 74.

Крепежное тело 83 каждой рамы 76 содержит пластинчатую часть 84, идущую параллельно соответствующей пластине 77 и снабженную соответствующим выступающим захватывающим элементом 71 (не показан на фиг.7 ради простоты); и приспособление 85, отходящее перпендикулярно от конца основной части 84, обращенной к оси Е, и ограничивающее два сквозных отверстия, через которые пропущены с возможностью скольжения соответствующие штифты 82.

Точнее говоря, приспособление 85 каждой рамы 76 снабжено выступающим работающим по кулачку роликом 86, который взаимодействует с двумя фиксированными кулачками (не показаны), расположенными на участке U и участке 14. При качении по соответствующему фиксированному кулачку каждый работающий по кулачку ролик 86 сначала перемещается относительно захватывающего элемента 71 из рабочего отведенного положения в рабочее выдвинутое положение и затем обратно в первоначальное положение.

На противоположном конце соответствующего приспособления 85 соответствующий направляющий элемент 88 прикреплен к основной части 84 каждой рамы 76 и выступает из нее, и содержит холостой ролик, вращающийся вокруг соответствующей оси, параллельной оси Е, и который располагается радиально снаружи от работающего по кулачку ролика 86 относительно оси Е.

Каждый направляющий элемент 88 имеет круговую поверхность, которая циклично взаимодействует с поверхностью 63 пластины 62.

Как показано на фиг.8, каждый захватывающий элемент 71 по существу содержит две подвижные щеки 91, 92, воздействующие на противоположные стороны соответствующего открывающего устройства 2 с целью удержания его между ними.

Точнее говоря, захватывающий элемент 71 содержит несущее тело 93, прикрепленное известным образом к раме 76; и щеки 91, 92 ограничиваются вытянутыми телами, проходящими вдоль противоположных сторон несущего тела 93 и имеющими первые концевые участки, шарнирно прикрепленные к несущему телу 93 на соответствующих осях, перпендикулярных к оси Е, и вторые концевые участки, противоположные первым концевым участкам и радиально расположенные снаружи относительно оси Е, и имеют по существу дугообразные окончания с углублениями, обращенными друг к другу для захвата и удержания соответствующего открывающего устройства 2 между ними.

Щеки 91, 92 подвергаются каждая упругой нагрузке по направлению друг к другу с целью перевода в закрытую позицию пружинным кольцом 96; и первые концевые участки щек 91, 92 ограничивают соответствующие входящие во взаимное зацепление зубчатые сектора, один из которых (тот, который образован щекой 91) соединяется как одно целое с рычагом 97, снабженным работающим по кулачку роликом 98, который взаимодействует с двумя неподвижными кулачками на соответствующих участках U и 14 для поворота щек 91, 92 вокруг их соответствующих осей с целью перевода в открытую позицию для захвата и освобождения соответствующего открывающего устройства 2.

В заключение устройство 1 содержит ролик для нанесения адгезива 90 (фиг.6), который взаимодействует с каждым открывающим устройством 2 на пути S с целью нанесения заданного количества адгезива на часть рамы каждого открывающего устройства 2, предназначенного для наложения на стенку 4 соответствующей упаковки 3.

Далее будет описано действие устройства 1 со ссылкой на одно открывающее устройство 2, на соответствующее гнездо 42 и на соответствующий направляющий элемент 88, начиная с момента, когда гнездо 42 находится непосредственно после участка I на пути Р, и в закрытом положении с удержанием открывающего устройства 2.

Когда колесо 36 подает гнездо 42 по пути Р, пружина 43 толкает щеку 40 в направлении щеки 41 для удерживания гнезда 42 в закрытом положении.

Поворот колеса 36 отделяет открывающее устройство 2, находящееся в гнезде 42, от ряда 7, который удерживается в соответствующем пазу 21 разделительного узла 9.

На участке U вдоль пути Р данный захватывающий элемент 71 сжимает открывающее устройство 2 между щеками 91, 92, извлекает его из гнезда 42 и подает по пути S.

Точнее говоря, захватывающий элемент 71 подает открывающее устройство по пути S, так что по открывающему устройству 2 перед тем, как оно попадет на участок наложения 14, скользит и покрывает его адгезивом ролик 90.

Рядом с участком наложения 14 работающий по кулачку ролик 86 захватывающего элемента 71 взаимодействует с соответствующим кулачком (не показан) для перемещения захватывающего элемента 71 в переднее рабочее положение; и в то же время щеки 91, 92 поворачиваются известным образом в открытую позицию для освобождения открывающего устройства 2 сразу после его наложения на соответствующую упаковку 3.

После участка U работающий по кулачку ролик 38, образующий одно целое со щекой 40, катится по поверхности 47 кулачка 46 и отходит от оси В, поворачивая таким образом качающийся рычаг 37, как показано на фиг.2, по часовой стрелке вокруг оси С.

После этого щека 40 также поворачивается по часовой стрелке, противодействуя пружине 43, в направлении оси В и от щеки 41.

Благодаря этому гнездо 42 переходит из закрытого положения в промежуточное положение между закрытым и открытым положениями.

Непрерывное вращение транспортера карусельного типа 13 и ступенчатое вращение колеса 36 синхронизируются таким образом, что при взаимодействии работающего по кулачку ролика 38 с участком 48 поверхности 47 направляющий элемент 88 (фиг.3) взаимодействует с начальным участком 100 поверхности 63.

Форма участка 100 выбрана таким образом, чтобы удерживать кулачок 61 в открытой позиции, т.е. позиции, при которой поверхность 69 приспособления 66 является смежной и образует продолжение поверхности 47.

При продолжении вращения колеса 36 работающий по кулачку ролик 38 катится вдоль поверхности 69, которая продолжает отодвигать работающий по кулачку ролик 38 от оси В для перевода гнезда 42 в полностью открытое положение.

В этот момент колесо 36 останавливается с гнездом 42, находящимся в открытом положении, и располагается на участке I пути Р.

Разделительный узел 9 подает концевое открывающее устройство 2 из ряда 7 в гнездо 42 на участке I.

Точнее говоря, разделительный узел 9 подается с листом пластмассы, образующим матрицу из открывающих устройств 2, и являющийся в настоящий момент крайним ряд 7 листа пластмассы подается в соответствующий паз 21.

Барабан 18 затем ступенчато поворачивается вокруг оси А для отделения крайнего ряда 7 от листа и подачи рядов 7 в устройство 19. В этот момент ролик 25 ряда 7, взаимодействующий с устройством 19, входит в зацепление со шнеком 26 через вход 27 и протягивается параллельно оси А шнеком 26 для того, чтобы вытолкнуть ряд 7 на участок I пути Р. Шнек 26 приводится в действие для подачи ряда 7 вперед шагами, равными размерам открывающих отверстий 2, параллельными оси А, и одновременно с вращением колеса 36. Каждый ряд 7 проталкивается по направлению ко входу участка I таким образом, чтобы являющееся в настоящий момент концевым открывающее устройство 2 из ряда 7 было вставлено в открытое гнездо 42.

В то же время транспортер карусельного типа 13 продолжает катить направляющий элемент 88 для взаимодействия с концевым участком 101 (фиг.2), прилегающим к участку 100 поверхности 63.

При своем качении вдоль участка 101 направляющий элемент 88 переводит кулачок 61 в направлении D в закрытую позицию, при которой поверхность 69 отделена от поверхности 47.

Перевод кулачка 61 в закрытую позицию позволяет пружине 43 переместить работающий по кулачку ролик 38 ближе к оси В.

Переводу кулачка 61 в закрытую позицию частично противодействует упругая нагрузка, направленная на сохранение открытой позиции кулачка 61, и поэтому перевод происходит постепенно и без толчков.

Перевод кулачка 61 в закрытую позицию оканчивается, когда поверхность 68 приспособления 66 упирается в стенку 51.

Гнездо 42 теперь снова находится в закрытой позиции, и при ступенчатом вращении колеса 36 происходит подача нового открывающего отверстия 2 по пути Р таким же образом, как описано выше.

Преимущества устройства 1 согласно настоящему изобретению будут очевидны из предшествующего описания.

В частности, устройство 1 использует транспортер карусельного типа 13 для перемещения гнезд 42 между открытым и закрытым положениями, без потребности в никаких других ведущих элементах.

В результате устройство 1 удобно и дешево в изготовлении и обслуживании за счет исключения потребности в особых ведущих элементах, предназначенных для приведения в действие кулачка 46 и/или кулачка 61.

За счет устранения дополнительных ведущих элементов, предназначенных для приведения в действие кулачка 61, устройство 1 согласно изобретению уменьшает также инерционную нагрузку, связанную с открыванием и закрыванием гнезд 42.

В результате может быть увеличена скорость подачи открывающих устройств по пути P.

Кроме того, упругая нагрузка направлена на перевод кулачка 61 в открытую позицию.

В результате при перемещении из открытой в закрытую позицию для цикличного возвращения гнезд 42 в закрытое положение кулачок 61 прикладывает к работающим по кулачку роликам 38 усилие, противоположное усилию, приложенному к работающим по кулачку роликам 38 соответствующими пружинами 43.

Это обеспечивает эффективное постепенное возвращение гнезд 42 в закрытое положение без толчков и резкого ускорения или замедления.

Это дополнительно уменьшает инерционную нагрузку на устройство 1, позволяя увеличить скорость подачи открывающих устройств по пути Р.

Очевидна возможность внесения в описанное и проиллюстрированное здесь устройство 1 изменений без отклонения при этом от объема изобретения, описанного в прилагаемой формуле изобретения.

В частности, кулачковое средство 60 необязательно должно содержать кулачок 46. В этом случае каждое гнездо 42 переводится из закрытого в открытое положение исключительно кулачком 61.

Открывающие устройства 2 могут даже быть термосварены с соответствующими упаковками 3; в этом случае операции нанесения адгезива заменяются операциями нагрева, выполненными, например, перед колесом 70 или вдоль пути S.

Открывающее устройство 2 может быть винтового типа и выполнено из пластмассы. В этом случае каждое открывающее устройство 2 содержит известным образом кольцевую раму с наружной резьбой, которая прикреплена к стенке соответствующей упаковки для ограничения разливочного отверстия для пищевого продукта; колпачок с внутренней резьбой навинчивается на рамы для того, чтобы закрыть разливочное отверстие. Захватывающие элементы 71 сконструированы соответствующим образом для захвата открывающих устройств 2 винтового типа.

И, наконец, разделительный узел 10 может содержать только один качающийся рычаг 37 и, следовательно, одно гнездо 42.

Реферат

Устройство содержит разделительный узел, имеющий первую и вторую щеки, образующие гнездо, перемещаемое между открытым положением, где оно принимает открывающее устройство из ряда на первом участке, и закрытым положением, при котором оно перемещает открывающее устройство для отделения его от остальной части ряда и подает его на второй участок. Устройство также содержит упругое средство, предназначенное для приложения усилия по меньшей мере к первой щеке, направленного ко второй щеке, для удержания гнезда в закрытом положении, транспортер для перемещения открывающих устройств, выполненный отдельным и независимым от разделительного узла, и кулачковое средство, содержащее по меньшей мере первый кулачок, приводимый в действие транспортером и циклично взаимодействующий с работающим по кулачку роликом, выполненным за одно целое с первой щекой для перемещения первой щеки в направлении, противоположном действию упругого средства и от второй щеки, и для перевода гнезда в открытое положение. Изобретение обеспечивает повышение производительности, упрощение изготовления и обслуживания. 15 з.п. ф-лы, 9 ил.

Формула

разделительный узел (10), который, в свою очередь, содержит первую и вторую щеки (40, 41), перемещаемые по пути (Р) и образующие гнездо (42), причем указанное гнездо (42) перемещается между открытым положением, при котором оно может принимать указанное открывающее устройство (2) из указанного ряда (7) на первом участке (I) в начале указанного пути (Р), и закрытым положением, при котором оно перемещает указанное открывающее устройство (2) только по указанному пути (Р) для отделения его от остальной части указанного ряда (7) и подавать его на второй участок (U) по указанному пути (Р); и упругое средство (43), предназначенное для приложения по меньшей мере к указанной первой щеке (40) усилия, направленного к указанной второй щеке (41) для того, чтобы удерживать указанное гнездо (42) в закрытом положении;

транспортер (13) для перемещения указанных открывающих устройств (2), который выполнен отдельным и независимым от указанного разделительного узла (10), и

кулачковое средство (60), которое содержит по меньшей мере первый кулачок (61), приводимый в действие указанным транспортером (13) и циклично взаимодействующий с работающим по кулачку роликом (38), выполненным за одно целое с указанной первой щекой (40), для перемещения указанной первой щеки (40) в направлении, противоположном действию указанного упругого средства (43) и от указанной второй щеки (41), и для перевода указанного гнезда (42) в открытое положение.

указанный первый кулачок (61), циклично переключающийся между открытым положением, при котором он взаимодействует с работающим по кулачку роликом (38) для перемещения гнезда (42) в открытое положение с преодолением сопротивления упругого средства (43), и закрытым положением, позволяющим указанному упругому средству (43) переместить первую щеку (40) в направлении второй щеки (41) для перемещения гнезда (42) в закрытое положение.

второй кулачок (46) содержит первую концевую поверхность (47), которая циклично взаимодействует с работающим по кулачку роликом (38) перед первым кулачком (61) для того, чтобы начать отвод первой щеки (40) от второй щеки (41) с противодействием упругому средству (43) и начать перемещение гнезда (42) из закрытого положения в открытое положение.

Документы, цитированные в отчёте о поиске

Устройство и способ для крепления запирающей фольги на расположенных на многослойных упаковках сливных элементах

Комментарии