Контейнер и заготовка - RU2628956C2

Код документа: RU2628956C2

Чертежи

Описание

Изобретение относится к контейнеру и, в частности, но не исключительно, к герметично закупориваемому контейнеру для помещения продуктов питания. Изобретение также относится к заготовке для такого контейнера и к способу для формирования такого контейнера.

Известно изготовление упаковок для пищевых продуктов в форме контейнеров, которые могут быть сформированы в ходе двух этапов. На первом этапе контейнер получают в его исходном состоянии, в целом, как плоскую заготовку для контейнера и частично сформированную посредством складывания и связывания различных частей заготовки друг с другом, при этом оставляя частично сформированный контейнер в плоской конфигурации для транспортировки. В ходе второго этапа частично сформированный контейнер "раскладывают вверх" и дополнительно формируют для получения завершенного контейнера. В целом, второй этап формирования контейнера требует того, чтобы стенки частично сформированного плоского контейнера сначала были подняты и затем другие панели контейнера были связаны друг с другом для получения жесткого трехмерного контейнера, готового для заполнения. После того как контейнер был заполнен, к контейнеру герметично прикрепляют крышку для получения конечного продукта.

Процесс соединения друг с другом панелей развернутого контейнера может быть сложным и длительным и часто требует специализированных инструментов. Поэтому остается общепринятым требование, чтобы контейнеры были полностью сформированы перед отправкой заказчикам, несмотря на связанную с этим значительную стоимость.

Если бы второй этап формирования мог быть упрощен, то частично сформированные контейнеры стали бы практической альтернативой для большего количества производителей. Это, в свою очередь, может снизить стоимость и воздействие на окружающую среду из-за доставки контейнеров заказчику, поскольку плоские сложенные контейнеры занимают значительно меньше места, чем полностью сформированные контейнеры.

Настоящее изобретение обеспечивает получение контейнера в соответствии с прилагаемым п. 1 формулы изобретения.

Другие предпочтительные признаки указаны в связанных с ним зависимых пунктах.

Благодаря соединению друг с другом накладывающихся закраинных панелей вокруг отверстия контейнера для удерживания стенок контейнера и сохранения формы корпуса контейнера, устраняется необходимость связывания друг с другом других частей контейнера.

Накладывающиеся закраинные панели могут быть связаны друг с другом посредством термосваривания, возможно, когда крышка наложена на закраину, для закрывания контейнера. В этом случае полезно применять слой термосвариваемой пленки между двумя накладывающимися закраинными панелями.

Предпочтительно, контейнер содержит крышку с одной или более линий ослабления для образования разрывного проема для контейнера. Предпочтительно, линии ослабления расположены таким образом, что части крышки остаются связанными с закраинами контейнера для содействия сохранению связывания друг с другом накладывающихся закраинных панелей и приданию дополнительной прочности контейнеру, когда он открыт.

Заготовка для формирования описанного выше контейнера может содержать стеночные панели с промежуточными секциями между ними. Первая из указанных накладывающихся закраинных панелей может тогда проходить от каждой промежуточной секции, и вторая из указанных накладывающихся закраинных панелей может отступать по меньшей мере от одной стеночной панели, примыкающей к каждой промежуточной секции.

Дополнительные области термосвариваемой пленки могут проходить от промежуточных секций для расположения между накладывающимися закраинными панелями таким образом, что термосвариваемая пленка связывает указанные накладывающиеся закраинные панели друг с другом для формирования закраины завершенного контейнера. Пленочные зоны могут применяться между концами указанных первой и второй накладывающихся закраинных панелей, и сгибание заготовки может автоматически приводить к расположению этих пленочных зон между закраинными панелями. Пленочные зоны могут складываться в зигзагообразную складку в результате сгибания заготовки. Концы указанных первой и второй накладывающихся закраинных панелей отрезают для увеличения зон термосвариваемой пленки и, возможно, для обеспечения того, что сгибы, создаваемые между панелями заготовки, могут распространяться в зоны не имеющей основы пленки.

Промежуточные секции могут быть сформированы из двух частей с линией сгиба между ними. Две промежуточные секции могут иметь одинаковые размеры и форму или могут быть асимметричными.

Контейнер может быть сформирован посредством применения описанной выше заготовки и связывания первой части каждой промежуточной секции со стеночной панелью, возможно, с использованием капель клея, когда заготовка сложена в плоской конфигурации. Это обеспечивает получение частично сформированного контейнера, который занимает минимальное пространство при транспортировке и может быть легко сформирован в завершенный контейнер заказчиком.

Последующие этапы для формирования завершенного контейнера могут включать сгибание стеночной панели под заданным углом относительно нижней панели, сгибание накладывающихся закраинных панелей наружу от стеночной панели и соединение накладывающихся закраинных панелей друг с другом.

Закраинные панели могут быть связаны друг с другом или до, или после заполнения контейнера для сохранения контейнера в вертикальной конфигурации. Связывание может быть достигнуто процессом термосваривания крышки с закраинными панелями для закрывания контейнера после заполнения.

Контейнер, соответствующий настоящему изобретению, предпочтителен в том, что после начального частичного формирования только остающееся связывание может быть достигнуто посредством термосваривания крышки с корпусом контейнера. Это исключает технологическую операцию отдельного связывания стенок контейнера в вертикальном положении. Вместо этого плоский частично сформированный контейнер развертывают соответствующими инструментами и затем удерживают инструментами в вертикальной конфигурации, готовой к заполнению. После заполнения к контейнеру прикрепляют крышку посредством термосваривания. Действие термосваривания также служит для связывания накладывающихся слоев термосвариваемого материала в пределах закраин контейнера, что придает конструктивную целостность стенкам контейнера, даже когда крышка контейнера впоследствии открыта или удалена.

При использовании процесса приваривания крышки, который всегда был бы этапом, выполняемым заказчиком после заполнения контейнера, чтобы также связать контейнер в единое целое, весь процесс второго этапа формирования может быть осуществлен без потребности в любых дополнительных специализированных инструментах.

Лучшее понимание настоящего изобретения будет достигнуто при ознакомлении со следующим подробным описанием. Описание дано только для примера и в нем сделаны ссылки на прилагаемые чертежи, на которых:

фиг. 1 - вид в плане заготовки для формирования контейнера в соответствии с первым вариантом осуществления настоящего изобретения;

фиг. 2 - вид в плане, показывающий заготовку, показанную на фиг. 1, сложенную в частично сформированную конфигурацию;

фиг. 3 - другой вид в плане, показывающий заготовку, показанную на фиг. 1, согнутую в частично сформированную конфигурацию;

фиг. 4 - вид в перспективе, показывающий начальные стадии формирования контейнера из согнутой заготовки, показанной на фиг. 3;

фиг. 5 - другой вид, показывающий начальные этапы формирования, показанные на фиг. 4;

фиг. 6 - вид в перспективе контейнера, сформированного из заготовки, показанной на фиг. 1;

фиг. 7 - вид нижней стороны контейнера, показанного на фиг. 6;

фиг. 8 - вид в плане заготовки для формирования контейнера в соответствии со вторым вариантом осуществления настоящего изобретения;

фиг. 9 - вид в плане, показывающий заготовку, показанную на фиг. 8, согнутую в частично сформированную конфигурацию;

фиг. 10a и 10b - виды в перспективе, показывающие формирование контейнера из согнутой заготовки, показанной на фиг. 9; и

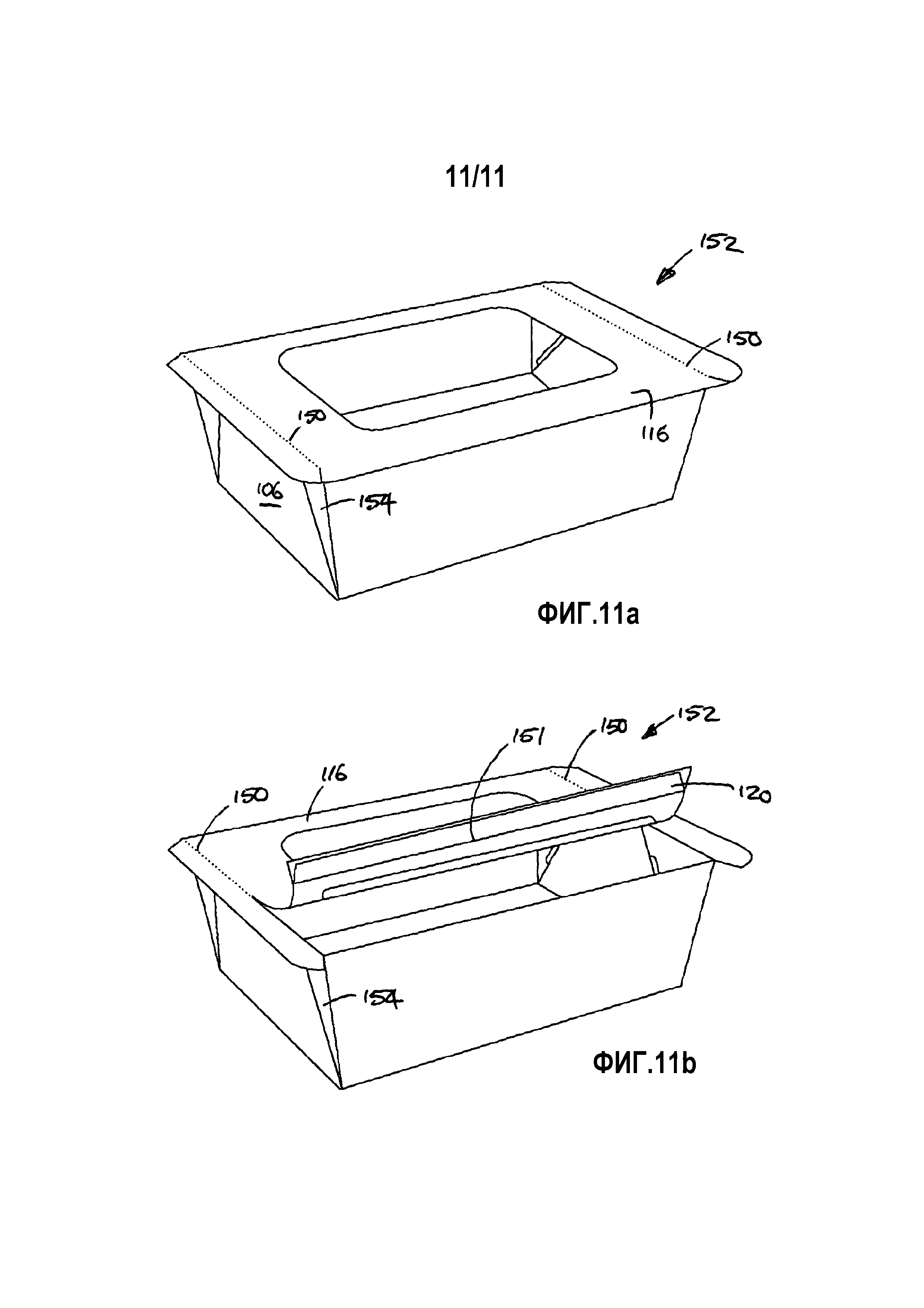

фиг. 11a и 11b - виды в перспективе, показывающие механизм открывания контейнера.

Первый предпочтительный вариант осуществления настоящего изобретения представлен на прилагаемых фиг. 1-7, как в целом прямоугольный контейнер со сгибаемой как единое целое крышкой. Контейнер сформирован из плоской заготовки, содержащей слой картона и слой ламината из непроницаемой для жидкости и термосвариваемой пластмассовой пленки, находящейся на одной стороне слоя картона.

Исходная заготовка 2 показана на фиг 1. Заготовка 2 состоит из нескольких панелей, определенных линиями сгиба, выполненными в картонном слое заготовки 2. Первая в целом прямоугольная панель будет формировать основание контейнера и, таким образом, будет упоминаться как нижняя панель 4. Четыре другие в целом прямоугольные панели, расположенные смежно с четырьмя кромками нижней панели, будут формировать вертикальные стенки контейнера. Для удобства две более короткие стенки контейнера будут упоминаться как боковые стенки 6, и две более длинные стенки будут упоминаться как передняя стенка 8 и задняя стенка 10.

В каждом из четырех углов нижней панели 4 между каждой боковой стенкой 6 и передней и задней стенками 8, 10 заготовки находятся промежуточные панели. В каждом углу находится первая треугольная промежуточная панель 12, расположенная смежно с панелью 6 боковой стенки, и вторая треугольная промежуточная панель 14, расположенная смежно с панелью 8 передней стенки или панелью 10 задней стенки. Первая и вторая промежуточные панели 12, 14 в каждом углу совместно формируют квадратную промежуточную секцию с диагональной линией сгиба 13 между первой и второй промежуточными панелями 12, 14, проходящей наружу от каждого угла нижней панели 4 под углом 45°. Вдоль большей части каждой линии 13 сгиба промежуточной панели секция картона имеет вырез, оставляющий выемку 15, имеющую только пластмассовую пленку.

Смежно с каждой панелью 6 боковой стенки расположена боковая закраинная панель 22. Смежно с краем каждой второй промежуточной панели 14 также расположены закраинные панели 24 промежуточных панелей. Ширина закраинной панели 24 промежуточной панели равна ширине каждой боковой закраинной панели 22.

Составляющая единое целое крышка, как крышечная панель 16, расположена смежно с панелью 10 задней стенки. Передняя закраина расположена смежно с панелью 8 передней стенки. Линия 19 сгиба, выровненная относительно внешних краев смежных закраинных панелей 24 промежуточных панелей, делит переднюю закраинную панель на первую и вторую части 18, 20 с первой частью 18, наиболее близкой к передней стенке 8. Пара вырезов 15, подобных выполненным вдоль линий 13 сгиба промежуточных панелей, расположена вдоль линии 19 сгиба в передней закраине.

Внутренняя кромка обеих боковых закраинных панелей 22 снабжена линией сгиба, проходящей по всей длине 6 боковой стенки, к которой они прикреплены. Передний край 26 каждой боковой закраинной панели 22 проходит под прямым углом к длине боковой закраинной панели 22 от конца линии 9 сгиба, проходящей по всей ширине заготовки 2 между нижней панелью 4 и панелью 8 передней стенки и между двумя из первой промежуточной панели 12 и панели 6 боковой стенки. Задняя кромка 30 каждой боковой закраинной панели 22 проходит под углом 45° к длине боковой закраинной панели 22 от конца другой линии 11 сгиба, проходящей через всю ширину заготовки 2 между нижней панелью 4 и панелью 10 задней стенки и между другими двумя из первых промежуточных панелей 12 и боковых стеночных панелей 6. Внешний край каждой боковой закраинной панели 22, таким образом, короче внутренней кромки.

Каждая закраинная панель промежуточной панели имеет форму параллелограмма с первой наклонной кромкой, проходящей от линии 13 сгиба промежуточной панели и следующей этой линии между первой и второй промежуточными панелями 12, 14, и вторую параллельную наклонную кромку 25, 27, проходящую от угла 21 передней стеночной панели 8 или угла 23 задней стеночной панели 10. В случае с закраинными панелями 24 промежуточных панелей, самыми близкими к задней стенке 10 заготовки, вторая наклонная кромка определена линией 25 сгиба между закраинной панелью 24 промежуточной панели и крышечной панелью 16. Остальная часть крышечной панели 16 является в целом прямоугольной и имеет больший размер, чем нижняя панель 4. В крышечной панели выполнено окно 36.

Вторая наклонная кромка 27 каждой закраинной панели 24 промежуточной панели, ближайшая к передней стенке 8 заготовки, формирует одну кромку треугольной области, где картон вырезан, оставляя равнобедренный треугольник из пленки 34. Треугольная пленочная зона 34 симметрична вокруг линии 19 сгиба между первой и второй частями передней закраины 18, 20 с вершиной треугольной пленочной зоны 34, расположенной на внешней кромке закраинной панели 24 промежуточной панели.

Заготовку 2 формируют с применением известного способа, согласно которому начальные надрезы и линии сгиба (фальцы или подрезы) формируют в листе картона перед нанесением сплошного слоя пленки на весь слой картона. Таким образом, один непрерывный слой термосвариваемой пленки наносят на всю заготовку 2, и он покрывает описанные выше вырезанные секции для формирования вырезов 15, окна 36 и треугольных пленочных зон 34 без каких-либо разрывов. Конечную форму заготовки получают простым вырезанием после нанесения слоя пленки таким образом, что также можно получать дополнительные пленочные зоны на кромках слоев картона. В заготовке, показанной на фиг. 1, трапецеидальные пленочные зоны 38, 40 расположены между первой наклонной кромкой каждой панели 24 закраины промежуточной панели и ближайшей кромкой 26, 30 каждой боковой закраинной панели 22. Свободная кромка каждой трапецеидальной пленочные зоны 38, 40 выровнена относительно внешней кромки каждой боковой закраинной панели 22.

Одно преимущество заготовки 2, показанной на фиг. 1, состоит в том, что она может быть частично сформирована, но все еще остается в плоской конфигурации для транспортировки. Начальные этапы формирования показаны на фиг. 2 и 3.

Заготовку 2 располагают с нанесенной пленкой, обращенной вверх, и затем загибают по линиям 9 и 11 сгиба в конфигурацию, показанную на фиг. 2. В этой конфигурации трапецеидальные пленочные зоны 38, 40, как можно видеть, покрывают боковые закраинные панели 22 с обеих сторонах заготовки, и промежуточные панели 12, 14 покрывают области панелей 6 боковых стенок. Первые промежуточные панели 12 связывают (при помощи клея или термосваривания) с панелями 6 боковых стенок, но на данном этапе никакие другие части заготовки контейнера не связываются друг с другом.

Переднюю закраинную панель затем сгибают по линии 19 сгиба, как показано на фиг. 3, таким образом, чтобы вторая часть 20 передней закраины перекрывала переднюю стеночную панель 8. Крышечная панель 16 показана как загнутая назад на фиг. 3, таким образом, чтобы была видима конфигурация складывания передней закраины. Треугольные пленочные зоны 34 в передней закраине показаны как сложенные вдвое по линии 19 сгиба, как и вырезы 15, расположенные на линии 19 сгиба. Главным назначением вырезов 15 на линии 19 сгиба является облегчение сгибания заготовки 2 по линии 19 сгиба.

Заготовка 2 может транспортироваться в сложенном и связанном состоянии, как описано выше. Плоская конфигурация позволяет заготовкам 2 занимать минимальное пространство при транспортировке.

Дальнейшее формирование контейнера 52 заготовки 2 показано на фиг. 4-7.

На фиг. 4 показан вид спереди частично сформированной заготовки 2 контейнера, преобразованной в конфигурацию контейнера. С плоской нижней панелью 4 кромки панелей 6 боковых стенок загнуты вверх. Это перемещение боковых стенок 6 приводит к тому, что каждая вторая промежуточная панель 14 (не связанная с боковыми стенками) загибается относительно каждой первой промежуточной панели 12 по линиям 13 сгиба промежуточных панелей, что, в свою очередь, вызывает загибание передней стеночной панели 8 и задней стеночной панели 10 вверх от нижней панели 4. Линии 13 сгиба промежуточных панелей легко сгибаются благодаря включению вырезов 15. Боковые закраинные панели 22 загибаются в противоположном направлении к боковым стенкам 6 для начала формирования отогнутой наружу закраины вокруг того, что будет представлять собой проем контейнера. Панели 24 закраин промежуточных панелей отгибаются наружу подобным образом.

Наклонные линии 25 сгиба между крышечной панелью 16 и смежными закраинными панелями 24 промежуточных панелей позволяют крышечной панели 16 сгибаться внутрь для закрывания, в конечном итоге, проема контейнера, когда промежуточные панели 24 отогнуты наружу. Подобная конфигурация сгибания образуется спереди от контейнера, где первая панель 18 передней закраины загибается в проем контейнера, когда смежные промежуточные панели 24 загибаются наружу.

Такая же операция сгибания показана под другим углом на фиг. 5. Будет очевидно, что трапецеидальные пленочные зоны 38, 40 будут прослоены между боковыми закраинными панелями 22 и закраинными панелями 24 промежуточных панелей, когда вторые промежуточные панели 14 загнуты на первые промежуточные панели 12.

Продолжающее сгибание боковых стеночных панелей 6 приводит к тому, что вторые промежуточные панели 14 покрывают первые промежуточные панели 12 против внутренней поверхности боковых стенок 6 контейнера. Вторая часть 20 передней закраины отгибается наружу по линии 19 сгиба для получения повернутой наружу закраины спереди от контейнера, которая имеет ширину, равную ширине боковых закраин 22, 24. Таким образом, может быть получена большая площадь для уплотнения крышечной панели 16 второй частью 20 передней закраины без слишком большого выступания передней закраины за пределы стенок контейнера. Задняя наклонная кромка 30 каждой боковой закраинной панели 22 также будет совмещена с наклонной линией 25 сгиба между крышечной панелью 16 и каждой смежной закраинной панелью 24 промежуточной панели.

На фиг. 6 показан контейнер 52, сформированный из заготовки и готовый для заполнения и герметичного закупоривания. Хотя это не показано ясно на фигуре, будет понятно, что каждая из трапецеидальных областей 38, 40 пленки теперь прослоена между боковой закраинной панелью 22 и закраинной панелью 24 промежуточной панели. Поскольку первая часть 18 передней закраины загнута внутрь, передняя закраина накрывает концы боковых закраин 22. Это помогает улучшить уплотнение в углах контейнера 52 и также обеспечивает некоторую дополнительную структурную жесткость контейнера 52. Область картона, удаленного из передних закраинных панелей для формирования треугольных пленочных зон 34, включает вторую наклонную кромку 27 закраинных панелей 24 промежуточных панелей вблизи передней стороны контейнера и исключает нежелательное увеличение толщины картона в этих областях. Сами треугольные пленочные зоны 34 сгибаются пополам для получения двойного слоя согнутой пленки. Сгибание пленочных треугольников 34 наряду с наклонной кромкой 27 образует более извилистый маршрут для любого газа, стремящегося поступать в контейнер или выходить из него, чем был бы образован прямыми уплотнениями или соединениями, таким образом, дополнительно улучшая целостность контейнера 52.

Углы 23 задней стенки 10 и углы 21 передней стенки 8 теперь формируют четыре угла проема контейнера. Существенно то, что каждый из углов 21, 23 окружен дополнительными частями заготовки 2. Углы проема контейнера, где крышечная панель сопрягается с закраинами контейнера на двух смежных сторонах проема контейнера, традиционно были очень трудными зонами для эффективного уплотнения. Согласно настоящему изобретению не существует промежутков в материале, в частности, в слое пленки заготовки 2 в каком-либо из углов 21, 23. Действительно, передняя закраина покрывает углы 21 передней стенки 8 благодаря загибанию внутрь первой передней закраинной части 18. Это значительно содействует обеспечению надлежащего герметичного уплотнения таким образом, что могут использоваться технологии упаковывания в вакууме, заполнения газом или модифицируемой атмосферы для увеличения срока хранения содержимого контейнера.

Вместо дополнительного связывания перед заполнением контейнер 52 просто удерживается технологической оснасткой в развернутой конфигурации, показанной на фиг.6, в ходе процесса заполнения. Как только контейнер 52 заполнен, крышечную панель 16 закрывают и термически приваривают к закраинам 20, 22, 24. Процесс термосваривания не только связывает крышечную панель 16 с открытой поверхностью передней закраины 20, боковыми закраинами 22 и панелями 24 закраин промежуточных панелей, но также и связывает панели 24 закраин промежуточных панелей с боковыми закраинными панелями через трапецеидальные пленочные зоны 38, 40, прослоенные между ними. Это связывание осуществляется для того, чтобы придать структурную устойчивость упаковке без необходимости в другом процессе связывания.

Кроме того, было обнаружено, что корпус контейнера 52 способен поддерживать его поднятую форму даже после того, как крышечную панель 16 впоследствии открывают. Крышечная панель может отделяться от закраины 20, 22, 24 контейнера, но все еще оставляет панели 24 закраин промежуточных панелей связанными с боковыми закраинными панелями 22, чтобы сохранить целостность контейнера.

На фиг. 7 показан вид с нижней стороны контейнера 52, показанного на фиг. 6. Следует отметить, что нет какой-либо открытой пластмассовой пленки на нижней стороне закраин. При закупоривании контейнера 52 относительно верхней поверхности крышечной панели 16 и нижней стороны закраин 20, 22, 24 прилагается тепло. Слой картона предохраняет пленку от прямого воздействия тепла, которое может повредить пластмассовый материал до потери целостности завершенного контейнера 52.

Второй предпочтительный вариант осуществления настоящего изобретения показан на фиг. 8-10. Заготовка 102 во втором варианте осуществления изобретения показана на фиг. 8 и имеет ряд общих признаков с заготовкой 2 в первом варианте осуществления изобретения. Основные отличия будут описаны ниже.

В отличие от заготовки 2, показанной на фиг. 1, панели, формирующие переднюю стенку 108 и заднюю стенку 110 во втором варианте осуществления изобретения, не являются прямоугольными. Вместо этого боковые кромки 142, 144 и каждая сторона передней и задней стеночных панелей 108, 110 наклонены наружу от нижней панели 104 для придания конусности завершенному контейнеру. Как показано на фиг. 8, угол конуса составляет 12°. Нижняя панель 104 и боковые стеночные панели 106 остаются прямоугольными, таким образом, что линии 109, 111 сгиба, проходящие по всей ширине заготовки 102, остаются прямыми по всей их длине для обеспечения сгибания заготовок 102, как описано относительно первого варианта осуществления изобретения.

Другое отличие состоит в том, что линии 113 сгиба между промежуточными панелями 112, 114 не проходят под углом 45° от каждого угла основания 104. Вместо этого каждая линия 113 сгиба проходит под углом 45° к скошенным кромкам 142, 144 передней и задней стеночных панелей 108, 110 таким образом, что вторые треугольные промежуточные панели 114 заготовки 102, показанной на фиг. 8, больше первых треугольных промежуточных панелей 112. Для обеспечения того, что кромки промежуточных панелей 112, 114 все же остаются выровненными, когда заготовка 102 сложена, кромки вторых треугольных промежуточных панелей 114, смежных с закраинными панелями 124 промежуточных панелей, скошены относительно линий 109, 111 сгиба таким образом, что промежуточные секции заготовки 102, показанной на фиг. 8, не являются прямоугольными. Причина этих изменений промежуточных панелей станет ясной, когда будет описано сгибание заготовки.

Передние кромки 126 боковых закраинных панелей 122, которые были прямыми в первом варианте осуществления изобретения, скошены на 45° к задней стороне боковых закраинных панелей 122 с зеркальным отображением углов задних кромок 130 боковых закраинных панелей 122. В закраинных панелях 124 промежуточных панелей также выполнены вырезанные секции 146 для увеличения пленочных зон 138, 140.

Состоящая из двух частей передняя закраина 18, 20 в первом варианте осуществления изобретения была заменена более простой одной передней закраинной панелью 120. Промежуток между каждой передней закраинной панелью 120 и смежной закраинной панелью 124 промежуточной панели перекрыт небольшим треугольником из пленки 134, свободная кромка 148 которой срезана по проходящей внутрь дуге.

Заготовка, показанная на фиг. 8, также демонстрирует разрывной механизм открывания для контейнера. Механизм открывания содержит пару линий 150 разрыва, выполненных в крышечной панели 116 и параллельных ее боковым кромкам, и дополнительную линию 151 разрыва между передней стеночной панелью 108 и передней закраинной панелью 120 заготовки 102.

Заготовка 102 во втором варианте осуществления изобретения сгибается аналогично заготовке 2 в первом варианте осуществления изобретения для формирования контейнера. На фиг. 9 показана заготовка 102 в такой же конфигурации, как и на фиг. 2, после первого этапа сгибания. Заготовка 102 согнута по прямым линиям 109, 111 сгиба таким образом, что промежуточные панели 112, 114 покрывают боковые стеночные панели 106. Как и в первом варианте осуществления изобретения, только первые промежуточные панели 112 склеивают или иначе связывают с боковыми стеночными панелями 106 в этот момент.

Простая конструкция заготовки 102, показанная на фиг. 8, означает, что во втором варианте осуществления изобретения все, что требуется для подъема контейнера из конфигурации, показанной на фиг. 9, это оттягивание передней и задней стеночных панелей 108, 110 друг от друга или сгибание боковых стеночных панелей 106 вверх друг к другу. Это действие, как показано на фиг. 10a, автоматически поднимает стенки контейнера и вызывает накладывание частей закраинных панелей 124 промежуточных панелей на концы боковых закраинных панелей 122. Скошенные концы 126, 130 боковых закраинных панелей 122 и вырезанная секция 146 в закраинных панелях 124 промежуточных панелей образуют не имеющие опоры зоны пленки, которые сгибаются в ходе процесса раскладывания вверх контейнера. Не имеющая опоры пленка легко следует линиям 113 сгиба промежуточных панелей и линиям 109, 111 сгиба по ширине заготовки 102, образуя зигзагообразную складку в областях 138, 140 пленки в пределах боковых закраин контейнера. Загибание пленки в эти зигзагообразные складки образует более извилистый маршрут для любого газа, стремящегося поступать в контейнер или выходить из него, таким образом, улучшая целостность контейнера.

Завершенный развернутый контейнер 152 во втором варианте осуществления изобретения показан на фиг. 10b. Передняя закраинная панель 120 и боковые закраины, сформированные из боковых закраинных панелей 122 и закраинных панелей 124 промежуточных панелей, отогнуты наружу для получения поверхности, к которой крышечная панель 116 может быть прикреплена посредством термосваривания для закрытия контейнера 152. На верхней поверхности боковых закраин расположены зоны с двойной толщиной пленки в результате загибания пленки в зонах 146 вырезов для улучшения соединения между закраинами и крышечной панелью 116.

На фиг. 10b также показано как треугольники пленки 134 между передней закраинной панелью 120 и смежными панелями 124 закраины промежуточных панелей вытянуты для соединения промежутков в закраине завершенного контейнера 152. Радиус 148 на свободной кромке каждого треугольника пленки 134 эффективно удлиняет свободную кромку и уменьшает вероятность разъединения пленки, когда она натягивается при формировании контейнера 152, что является обычной проблемой в конструкциях этого типа.

Состоящая из двух частей закраина 18, 20 в первом варианте осуществления изобретения обеспечивает то, что пленка, используемая для нанесения на заготовку, не подвергается чрезмерному растяжению при формировании контейнера из заготовки 2. Посредством использования более усовершенствованной пленки степень растяжения/удлинения до разрушения может быть увеличена и, таким образом, заготовка 102 может быть упрощена. Во втором варианте осуществления изобретения заготовку 102 покрывают пленкой, содержащей слои этиленвинилового спирта (EVOH) и полиэтилена низкой плотности (LDPE), придающие превосходные характеристики (относительное удлинение при разрыве и сопротивление разрыву) относительно других пленок, обычно используемых в слоистой конструкции заготовок контейнеров. Одна пригодная соэкструзионная пленка доступна от французской компании Leygatech и демонстрирует следующие свойства:

- разрушающее напряжение при растяжении (MD/TD): 27/16 МПа;

- относительное удлинение при разрыве (MD/TD): 410/470%;

- сопротивление отрыву (MD/TD): 95/205 Нмм-1.

Пленка также демонстрирует скорость передачи водяного пара (38°C и 90% относительная влажность) меньше 7,5 гм-2/24 ч. и проницаемость для кислорода (23°C и 0% относительной влажности) 2 см3м-2/24 ч или меньше. Пленка имеет полную толщину 40 микронов, составленную из среднего слоя этиленвинилового спирта толщиной 3 мкм, прослоенного между двумя слоями полиэтилена низкой плотности толщиной 18,5 мкм.

Другая проблема, которая существует со многими пленками, используемыми в слоистой конструкции заготовок контейнеров, состоит в том, что они могут разрушаться и терять целостность, если они подвергаются воздействию высоких температур, используемых в ходе процесса термосваривания. По этой причине заготовки контейнеров часто разрабатывают с обеспечением того, что открытая пластмассовая пленка не присутствует на наружных поверхностях контейнера, который будет подвергаться термосвариванию. Опять же использование более усовершенствованной пленки может преодолеть эту проблему, таким образом, что конструкция заготовок может быть дополнительно упрощена. Например, во втором варианте осуществления изобретения использование более усовершенствованной пленки преодолевает проблему, которая иначе являлась бы результатом наличия открытой пленки на нижней стороне боковых закраин 122.

Контейнер 152 скрепляется в его развернутой конфигурации посредством связывания панелей закраин 124 промежуточных панелей с боковыми закраинными панелями 122, например, посредством термосваривания. Этот этап соединения может быть выполнен, когда контейнер 152 находится в конфигурации, показанной на фиг. 10b, или он может происходить как часть процесса "укупоривания крышкой", когда крышечную панель 116 термически приваривают к закраине контейнера, как показано на фиг. 11a. Нет необходимости в создании какого-либо дополнительного соединения между промежуточными панелями 112, 114, поскольку сгибание и связывание закраинных панелей 124 промежуточных панелей с боковыми закраинными панелями 122 удерживает вторые промежуточные панели 114 относительно боковых стенок 106 контейнера. Однако, если необходимо, может быть включено дополнительное соединение.

Закрытый уплотненный контейнер 152, показанный на фиг. 11a, обеспечивает надлежащее герметичное уплотнение таким образом, что могут использоваться технологии вакуумной упаковки, заполнения газом или упаковывания в модифицированной газовой среде для увеличения срока годности содержимого контейнера. Форма заготовки 102 контейнера наряду с пленочными зонами 134, 138, 140 и зигзагообразными складками пленочных зон 138, 140 между боковыми закраинными панелями и промежуточными панелями способствует герметичному уплотнению, достигаемому при получении завершенного контейнера.

Преимущество второго варианта осуществления настоящего изобретения состоит в том, что получен контейнер 152, который включает наклонные поверхности как по его ширине, так и по его длине для упрощения укладывания одного в другой и извлечения завершенных контейнеров. Как можно видеть на фиг. 11a и 11b, треугольная часть 154 второй промежуточной панели 114 проходит за пределы кромки прямоугольной боковой стенки 106 для обеспечения наклона сторон завершенного контейнера 152. В описанном варианте осуществления изобретения наклон, создаваемый треугольными частями 154, составляет 12°, то есть, такой же, как наклон передней и задней стенок 108, 110 контейнера 152. Это получено благодаря поддержанию линий 113 сгиба промежуточных панелей под углом 45° к скошенным кромкам 142, 144 передней и задней стенок 108, 110. Благодаря асимметричному сгибанию промежуточных секций для получения наклона сторон контейнера 152, линии 109, 111 сгиба поперек заготовки могут оставаться прямыми и непрерывными. Это упрощает формирование контейнера.

Хотя было обнаружено, что прочность связи между закраинными панелями 124 промежуточных панелей и боковыми закраинными панелями 122 может выдерживать удаление крышки контейнера, механизм открывания, показанный на фиг. 8, позволяет контейнеру 152 в открытом состоянии сохранять части крышечной панели 116 в связанном положении с боковыми закраинами контейнера 152 для получения увеличенной прочности контейнера 152, когда он открыт. На фиг. 11a снова показаны линии 150 разрыва механизма вскрытия контейнера, и проем контейнера 152 показан на фиг. 11b. Передняя закраина 120 отогнута вверх и отделена от корпуса контейнера по линии 151 разрыва. Передняя закраина 120 остается связанной с крышечной панелью 116, формируя язычок, который захватывают для отрывания и открывания контейнера, в то время как крышечная панель 116 разрывается по линиям 150 разрыва, оставляя части крышечной панели 116, расположенные вне линий 150 разрыва, связанными с боковыми закраинами контейнера 152.

Изобретение не ограничено описанными выше конкретными примерами. Например, описанная заготовка может иметь в целом прямоугольное основание. Простота этой формы позволяет отрезать заготовку от большей части материала с минимальными отходами, однако различные указанные выше признаки при необходимости также могут быть применены во многих других конфигурациях заготовок. Линии сгиба описаны как сформированные в форме подрезов или фальцев, но при необходимости может использоваться другой пригодный способ.

Реферат

Заготовка для формирования контейнера с корпусом контейнера и закраинной секцией на кромке корпуса, содержащей две связанные перекрывающиеся закраинные панели. Заготовка содержит первую и вторую стеночные панели для формирования корпуса контейнера с основанием и промежуточными секциями между указанными первой и второй стеночными панелями. По ширине заготовки проходит первая прямолинейная линия сгиба, которая позволяет сгибать заготовку вдоль указанной линии сгиба и приводит к тому, что промежуточные панели покрывают области первой и второй стеночных панелей. Первая прямолинейная линия сгиба проходит между первой стеночной панелью и нижней панелью, формирующей основание контейнера. Первая из указанных накладывающихся закраинных панелей проходит по меньшей мере от одной из промежуточных секций, и вторая из указанных накладывающихся закраинных панелей проходит от первой стеночной панели. Промежуточные секции сформированы в виде двух асимметричных частей со второй линией сгиба между ними, выполненной с возможностью обеспечения конусности как по ширине, так и по длине сформированного контейнера. Изобретение обеспечивает компактность заготовки при транспортировке. 2 н. и 12 з.п. ф-лы, 13 ил.

Комментарии