Упаковочная машина и способ изготовления капсул - RU2651283C2

Код документа: RU2651283C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к упаковочной машине и способу упаковки для изготовления капсул, содержащих ароматические вещества для приготовления настоев.

Указанные капсулы представляют собой одноразовые капсулы, в целом содержащие контейнер, например чашеобразный контейнер, имеющий крышку, которая выполнена с возможностью пробивания и через которую может быть подана вода, и дно, через которое происходит раздача напитка, полученного путем настаивания воды с ароматическим веществом, находящимся в контейнере.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Известные упаковочные машины для изготовления капсул содержат, если описывать очень кратко, линию транспортировки для перемещения контейнеров вдоль заданной траектории в направлении подачи.

В первой секции вдоль траектории подачи расположено, если это предусмотрено, устройство для подачи непрерывного полотна листового материала, которое расположено по меньшей мере частично над линией транспортировки контейнеров и из которого вырезаются донные накладки капсул, вставляемые в контейнеры.

В этой секции каждая донная накладка вырезается из полотна, подается вниз и вставляется в соответствующий контейнер. Если это предусмотрено, в этой же секции донная накладка герметично прикрепляется к контейнеру.

Затем в заправочной секции контейнеры заполняются соответственно отмеренным количеством ароматического вещества.

В известных машинах за заправочной секцией вдоль направления подачи расположена секция для закрытия капсул, в которой на каждый контейнер накладывается крышка.

По существу аналогично ситуации с донными накладками, закрывающая секция обычно снабжена устройством для подачи непрерывного полотна пленки, которое расположено по меньшей мере частично над линией транспортировки контейнеров и из которого вырезаются крышки, накладываемые на горловину в верхней части каждого контейнера.

В этой секции каждая крышка вырезается из полотна, подается вниз, накладывается на соответствующий контейнер и герметично прикрепляется к нему.

В общем случае для наложения как крышек, так и (если это предусмотрено) донных накладок вышеуказанные операции выполняют с помощью исполнительных средств, снабженных ножами для вырезания крышек или донных накладок, захватными элементами для удерживания крышек или донных накладок и, при необходимости, запечатывающими элементами. Каждое из исполнительных средств, разнесенных на то же расстояние, что и обрабатываемые контейнеры, в целом содержит стержень, выполненный с возможностью перемещения между поднятым положением и опущенным положением для наложения/позиционирования донных накладок или крышек в контейнере или на нем. В положении, промежуточном между крайними положениями, как указано выше, донные накладки или крышки вырезаются из соответствующего непрерывного полотна.

В случае крышек, поскольку один и тот же исполнительный элемент должен вырезать, позиционировать и герметично прикрепить крышку, крышка должна быть вырезана с размером, значительно превышающим размер горловины в верхней части контейнера, а это означает, что используется значительно больше материала, чем фактически необходимо для закрытия контейнера.

Кроме того, поскольку разнесение и относительное расположение контейнеров на линии по существу продиктовано конструктивными требованиями, исполнительные средства для вырезания и позиционирования крышек и, если необходимо, донных накладок, как указано выше, разнесены на такое же расстояние, что и контейнеры.

Данная конфигурация приводит к образованию больших количеств состриженных отходов полотна, из которого вырезают крышки и донные накладки.

В этом контексте основной технической задачей данного изобретения является создание упаковочной машины и способа изготовления капсул, которые лишены вышеуказанных недостатков.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одной целью данного изобретения является создание упаковочной машины и способа изготовления капсул, которые обеспечивают возможность уменьшения количества материала, используемого, в частности, для крышек.

Еще одной целью данного изобретения является создание упаковочной машины для изготовления капсул, в которой уменьшено количество состриженных отходов, образующихся в результате разрезания полотна для получения крышек и/или донных накладок.

Указанные техническая задача и цели достигаются по существу с помощью упаковочной машины для изготовления капсул в соответствии с п. 1 формулы изобретения и способом упаковки для изготовления капсул в соответствии с п. 20 формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие особенности изобретения и его преимущества станут более очевидны из нижеследующего неограничивающего описания, приведенного со ссылкой на предпочтительный, но не исключительный, вариант выполнения упаковочной машины для изготовления капсул, изображенный на прилагаемых чертежах, на которых:

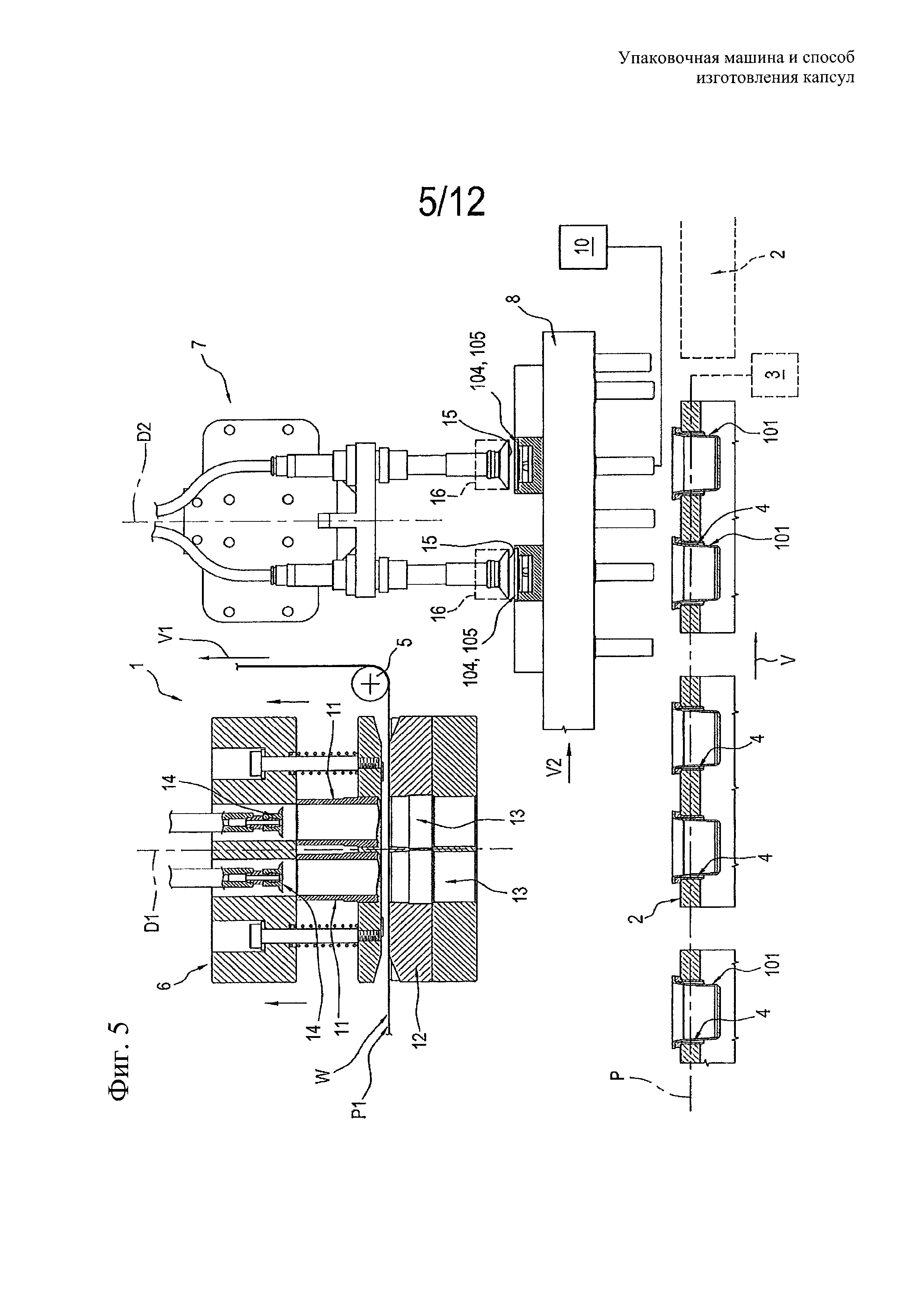

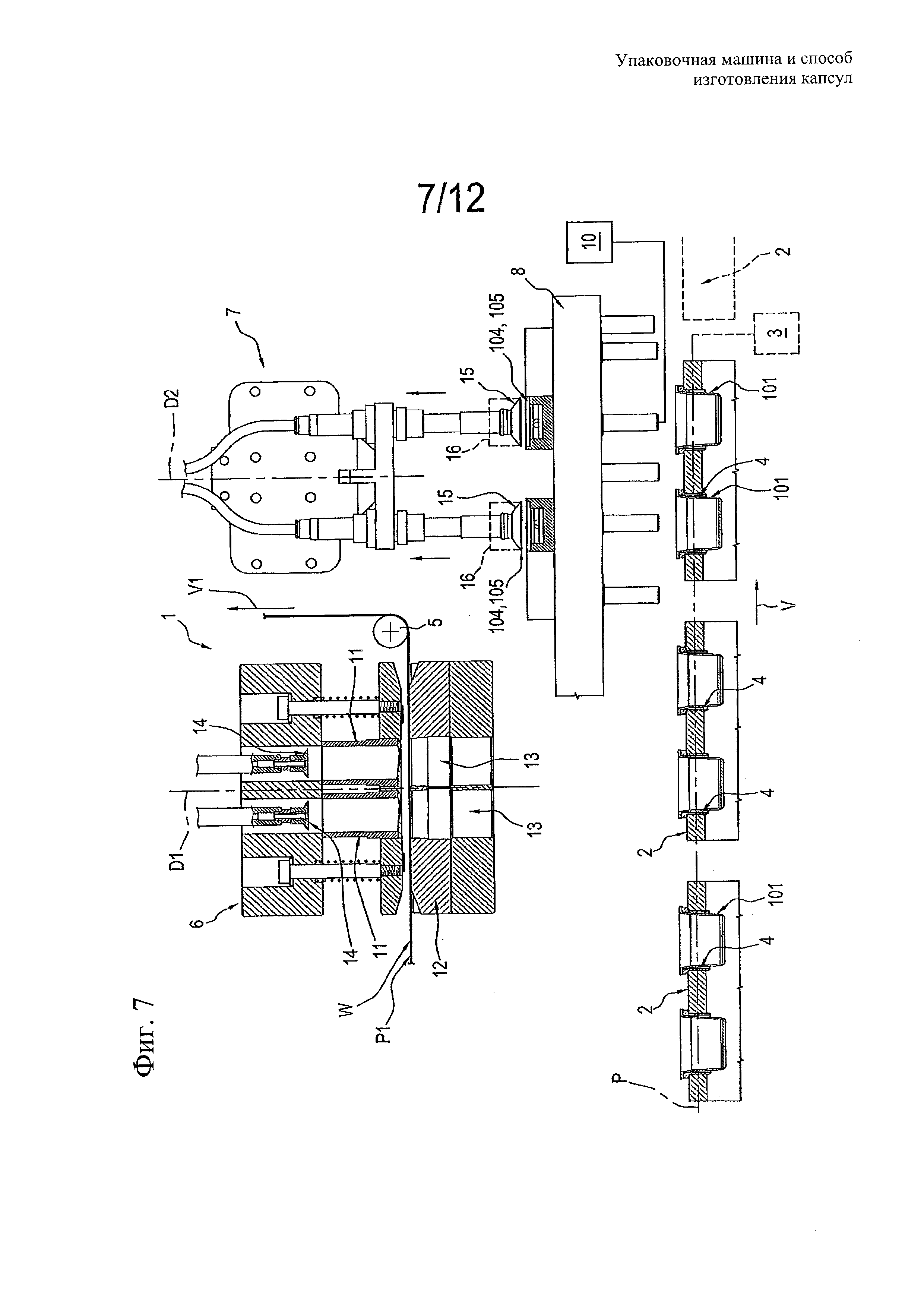

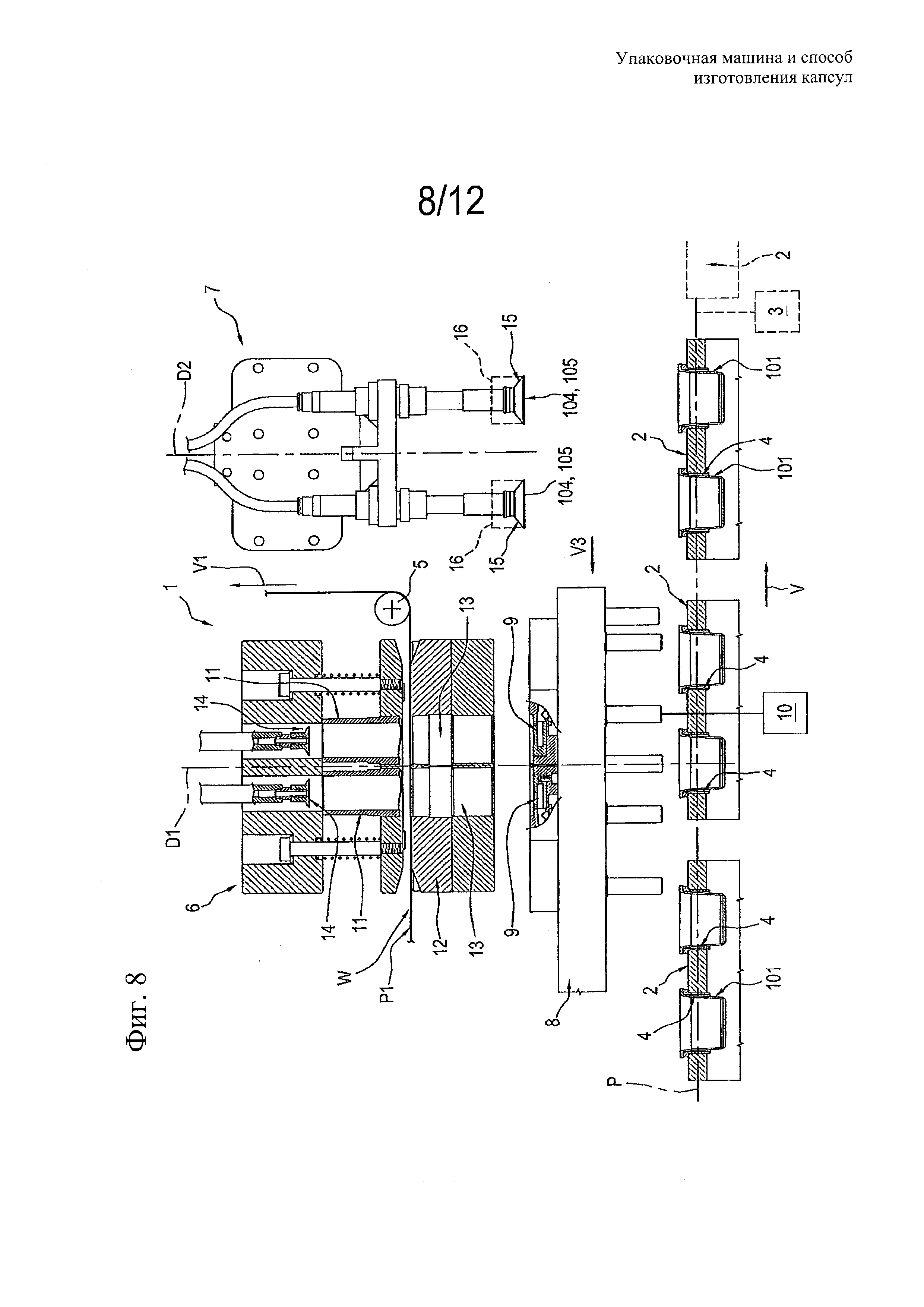

фиг. 1-9 изображают схематические виды спереди предложенной упаковочной машины для изготовления капсул в последовательности рабочих конфигураций, при этом некоторые элементы удалены для большей ясности,

фиг. 10 изображает схематический вид сверху части машины, показанной на предыдущих чертежах, в конфигурации, изображенной на фиг. 1, при этом некоторые элементы удалены для большей ясности,

фиг. 11 изображает схематический вид сверху части, показанной на фиг. 10, в конфигурации, изображенной на фиг. 5, при этом некоторые элементы удалены для большей ясности,

фиг. 12 изображает схематический вид снизу части, показанной на фиг. 10 и 11, при этом некоторые элементы удалены для большей ясности,

фиг. 13 изображает схематический вид сбоку в частичном разрезе капсулы, изготовленной с помощью машины, выполненной в соответствии с изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В соответствии с прилагаемыми чертежами номер 1 позиции обозначает упаковочную машину для изготовления капсул 100. Здесь и далее машина 1 описана лишь в той степени, насколько это необходимо для понимания данного изобретения.

В качестве примера на фиг. 13 изображена капсула 100, в целом содержащая контейнер 101, например чашеобразный, имеющий горловину 102 и дно 103, через которое происходит раздача напитка, полученного путем настаивания воды с ароматическим веществом, находящимся в контейнере и не показанным на чертежах.

Капсулы 100 являются одноразовыми капсулами и дополнительно содержат крышку 104, которая выполнена с возможностью пробивания и через которую может быть подана вода, и донную накладку 105, например фильтрующий элемент, в изображенном примере расположенную на дне 103 контейнера 101.

Здесь и далее для обозначения крышки 104 и/или донной накладки 105 используется общее выражение «дискообразный элемент», поскольку машина 1 предпочтительно сконструирована с обеспечением подготовки и наложения крышки 104 и накладки 105 по существу одинаковым способом.

В других вариантах выполнения крышка, и/или донная накладка, и/или фильтрующий элемент не являются дискообразными.

Машина 1 содержит перемещающие средства, с помощью которых контейнеры 101 направляются вдоль заданной траектории P в направлении V подачи.

Перемещающие средства, предназначенные для перемещения контейнеров 101, содержат, например, лотки 2 и устройство для подачи лотков 2 и схематически изображены в виде блока 3.

Каждый лоток 2 имеет гнезда 4, каждое из которых выполнено с возможностью размещения в нем соответствующего контейнера 101.

В изображенном предпочтительном варианте выполнения каждый лоток 2 имеет восемь гнезд 4 для такого же количества контейнеров 101.

Гнезда 4 расположены в лотке 2 в фиксированных заданных местоположениях, разнесенных друг от друга.

Для удобства описания ниже сделана ссылка на «расстояние разнесения» между гнездами 4 в лотке 2, что также относится к взаимному положению самих гнезд 4.

Машина 1 содержит перемещающие средства, с помощью которых непрерывное полотно W перемещается вдоль соответствующей заданной траектории P1 в направлении V1 подачи. Для удобства из всех средств для перемещения полотна W показан только трансмиссионный ролик 5.

Траектория P и траектория P1 по существу параллельны друг другу по меньшей мере на одном участке, как станет ясно из нижеследующего описания.

Полотно W используется для изготовления вышеуказанного дискообразного элемента 104, 105 и выполнено, например, из марли при его использовании для изготовления фильтрующих элементов 105 или из пленки при использовании для изготовления крышек 104.

Машина 1 содержит резальную секцию 6, в которой из полотна W вырезаются дискообразные элементы 104, 105, и присоединительную секцию 7, в которой элементы 104, 105 соединяются с контейнерами 101.

Присоединительная секция 7 выполнена отдельно от резальной секции 6 и предпочтительно расположена за ней вдоль направления V подачи контейнеров 101.

В соответствии с чертежами секция 6 расположена вдоль траектории P1 прохождения полотна W для обеспечения разрезания полотна W.

Секция 6 расположена над траекторией P прохождения контейнеров 101, в частности, по существу вдоль участка, на котором две траектории P, P1 являются параллельными.

Машина 1 содержит первые передаточные средства, с помощью которых элементы 104, 105 переносятся от секции 6 к секции 7.

Первые передаточные средства выполнены с возможностью перемещения вдоль заданной траектории P и, более конкретно, параллельно ей.

Первые передаточные средства выполнены с возможностью перемещения между первым рабочим положением, показанным на фиг. 1, 2, 3, 4, 8 и 9 в секции 6, и вторым рабочим положением, показанным на фиг. 6 и 7 в секции 7.

Более конкретно, также в соответствии с фиг. 10 и 11, первые передаточные средства содержат каретку 8, расположенную между секцией 6 и секцией 7.

Каретка 8 предпочтительно выполнена с возможностью перемещения параллельно траектории P и выполняет прямой ход в направлении V2 от секции 6 к секции 7 и обратный ход в направлении V3 от секции 7 к секции 6.

Первые передаточные средства имеют гнезда 9, которые выполнены на каретке 8 и каждое из которых предназначено для дискообразного элемента 104, 105.

Гнезда 9 выполнены с возможностью перемещения как одно целое с кареткой между первым рабочим положением для приема элементов 104, 105 в секции 6 и вторым рабочим положением для выпуска элементов 104, 105 в секции 7.

Первые передаточные средства содержат устройство для приведения каретки 8 в действие, схематически изображенное в виде блока 10 и предназначенное для подачи каретки 8 от секции 6 к секции 7 и наоборот.

На практике элементы 104, 105 вырезаются из полотна W в секции 6, а затем переносятся первыми передаточными средствами к соответствующей секции 7, в которой происходит их наложение на контейнеры 101.

Более конкретно, элементы 104, 105 помещаются в гнезда 9 и подаются с помощью каретки 8 к секции 7.

При более подробном рассмотрении резальной секции 6 можно видеть, что данная секция 6 содержит средства для вырезания элементов 104, 105 и вторые средства для переноса элементов 104, 105 от секции 6 к первым передаточным средствам, в частности к гнездам 9.

На практике вторые средства для переноса элементов 104, 105 переносят элементы 104, 105 от траектории P1 к траектории P.

Вырезающие средства содержат режущие элементы 11, каждый из которых предназначен для вырезания соответствующего дискообразного элемента 104, 105.

Каждый режущий элемент 11 выполнен с возможностью перемещения вдоль направления D1 резания, предпочтительно по вертикали и под прямым углом к траекториям P и P1, между поднятым исходным положением, изображенным на фиг. 1, и опущенным положением для вырезания элементов 104, 105, изображенным на фиг. 3.

Более конкретно, элементы 11 пересекают полотно W вдоль траектории P1, когда они находятся в опущенном положении.

Режущие средства содержат матричный блок 12 для полотна W, который действует совместно с режущими элементами 11 для вырезания дискообразных элементов 104, 105 и образует режущее устройство, известное также как «пуансон и матрица».

Таким образом, при вырезании элементов 104, 105 режущее лезвие поддерживается матричным блоком с обеспечением возможности выполнения более качественных и чистых разрезов по сравнению с известными решениями.

Блок 12 имеет сквозные отверстия 13 для размещения и прохождения элементов 104, 105.

Вторые передаточные средства содержат захватные и подающие элементы 14, которые, например, работают с использованием всасывания и дополнительно не рассмотрены и каждый из которых предназначен для переноса соответствующего элемента 104, 105 к вышеуказанным гнездам 9, выполненным на каретке 8.

Каждый элемент 14 выполнен с возможностью перемещения предпочтительно вдоль направления D1 резания между поднятым исходным положением, показанным на фиг. 1, и опущенным положением, изображенным на фиг. 4, для переноса элементов 104, 105 к соответствующему гнезду 9.

Предпочтительно вышеуказанные режущие элементы 11 являются трубчатыми, при этом каждый захватный элемент 14 расположен внутри соответствующего режущего элемента 11.

Можно видеть, что захватные элементы 14 выполнены с возможностью перемещения через отверстия 13 в блоке 12.

В опущенном положении переноса элементы 14 расположены под трубчатыми элементами 11, находясь в опущенном положении под блоком 12.

Первые передаточные средства, в частности каретка 8 с гнездами 9, расположены под заданной траекторией P1 и под полотном W.

Первые передаточные средства, в частности каретка 8 с гнездами 9, расположены над заданной траекторией P и над лотками 2.

В первом рабочем положении каретка 8 расположена между режущими элементами 11 и лотками 2 в направлении D1 резания.

Присоединительная секция 7 содержит соответствующие элементы 15 для захвата и подачи элементов 104, 105, при этом каждый элемент 15 предназначен для переноса соответствующего элемента 104, 105 из гнезд 9 каретки 8 к соответствующему контейнеру 101, подаваемому лотками 2.

Перенос элементов 104, 105 от первых передаточных средств к контейнерам 101 происходит предпочтительно тогда, когда сами контейнеры 101 находятся в неподвижном состоянии в секции 7.

В соответствии с прилагаемыми чертежами захватные и удерживающие элементы 15 расположены над траекторией P, в частности над лотками 2.

Каждый второй захватный и удерживающий элемент 15 выполнен с возможностью перемещения вдоль направления D2 наложения, предпочтительно параллельного направлению D1 резания, между поднятым исходным положением, изображенным в качестве примера на фиг. 1-4, и опущенным положением для наложения соответствующего элемента 104, 105 на соответствующий ему контейнер 101, которое изображено на фиг. 9, в частности, иллюстрирующей в качестве примера наложение донной накладки 105 в контейнере 101.

Каждый элемент 15 может быть остановлен в промежуточном положении, изображенном на фиг. 6, между поднятым и опущенным положениями, для захвата элемента 104, 105 из соответствующего гнезда 9.

В одном варианте выполнения машины 1 секция 6 и секция 7 образуют часть аппарата для наложения крышки 105 на контейнер 101.

В этом случае секция 7 для присоединения крышки 105 содержит для каждого захватного элемента 15 запечатывающий элемент 16, показанный в качестве примера пунктирной линией на фиг. 1 и предназначенный для прикрепления крышки 105 к контейнеру 101.

Машина 1 содержит запечатывающую секцию (не показана), расположенную за секцией 7 в направлении V подачи и предназначенную для полного и окончательного герметичного присоединения крышки 105 к контейнеру 101.

На практике запечатывающий элемент 16 временно прикрепляет крышку 105 к контейнеру 101 так, что она остается на месте до перемещения к запечатывающей секции.

Присоединение крышки 105 к контейнеру 101 в секции 7, отдельной от резальной секции, с помощью предназначенных для этого захватных и позиционирующих элементов 15, не присоединенных к режущим элементам, обеспечивает возможность вырезания крышки 105, размер которой по существу совпадает с размером наружного края горловины 102 капсулы 100, что обеспечивает возможность значительной экономии материала по сравнению с известными решениями.

Преимущественно использование режущего устройства типа «пуансон и матрица» обеспечивает возможность выполнения чистых, точных разрезов.

Запечатывание крышками в секции, отдельной от присоединительной секции, повышает качество запечатывания по сравнению с известными решениями.

В предпочтительном варианте выполнения, изображенном на прилагаемых чертежах, режущие элементы 11 расположены относительно друг друга в фиксированной, заданной первой конфигурации.

Более конкретно, элементы 11 расположены относительно друг друга на расстоянии разнесения, отличном от расстояния разнесения между гнездами 4 в лотках 2.

Преимущественно элементы 11 отнесены друг от друга на меньшее расстояние, чем гнезда 4.

Поскольку элементы 14 для захвата дискообразных элементов 104, 105 в секции 6, как указано выше, предпочтительно выполнены с возможностью перемещения внутри режущих элементов 11, они расположены относительно друг друга в соответствии с расстоянием разнесения между указанными элементами 11.

Захватные элементы 15 в секции 7 расположены относительно друг друга в соответствии с фиксированной, заданной второй конфигурацией.

Элементы 15 расположены относительно друг друга таким образом, что каждый из них совмещен с соответствующим гнездом 4 вдоль направления D2, принимая во внимание, в частности, лоток 2, находящийся в неподвижном состоянии в секции 7.

Средства для переноса элементов 104, 105 от секции 6 к секции 7 содержат средства для позиционирования элементов 104, 105, выполненные с возможностью перемещения между первым рабочим положением для приема элементов 104, 105 в секции 6 и вторым рабочим положением для выпуска элементов 104, 105 в секции 7.

Позиционирующие средства, установленные на каретке 8, содержат вышеуказанные гнезда 9, которые в секции 6 расположены в соответствии с указанной первой конфигурацией, то есть в соответствии с положением режущих элементов 11, а в секции 7 - в соответствии с указанной второй конфигурацией, то есть в соответствии с положением захватных элементов 15.

Другими словами, гнезда 9 выполнены с возможностью перемещения между первой конфигурацией, которая показана на фиг. 10 и при которой каждое гнездо совмещено с соответствующим режущим элементом 11 вдоль направления D1, когда каретка 8 находится под секцией 6, и второй конфигурацией, которая показана на фиг. 11 и при которой каждое гнездо совмещено с соответствующим захватным и подающим элементом 15 вдоль направления D2, когда каретка 8 находится у секции 7.

В варианте выполнения, изображенном, в частности, на фиг. 10 и 11, позиционирующие средства содержат подвижные элементы 17а, 17b, 17с, 17d, 17е, 17f, 17g, 17h, которые соединены с кареткой 8 и каждый из которых содержит соответствующее гнездо 9.

Гнезда 9 выполнены с возможностью перемещения между первой конфигурацией и второй конфигурацией при помощи подвижных элементов 17.

Более конкретно, элементы 17 присоединены к каретке 8 с возможностью поворота относительно соответствующих осей R1, R2, R3, R4, R5, R6, R7, R8, которые параллельны друг другу и предпочтительно параллельны направлениям D1 и D2.

Вышеуказанное устройство 10 для приведения каретки 8 в действие также обеспечивает приведение элементов 17 в действие с их поворотом относительно соответствующих осей R1-R8.

В варианте выполнения, схематически изображенном на фиг. 12, устройство 10 для приведения элементов 17 в действие содержит шкивы 18.

Более конкретно, каждый элемент 17а, 17b, 17с, 17d, 17е, 17f, 17g, 17h установлен коаксиально с соответствующим шкивом 18а, 18b, 18с, 18d, 18е, 18f, 18g, 18h, предпочтительно расположенным на противоположной стороне каретки 8 относительно элементов 17.

В изображенном варианте выполнения шкивы 18а, 18с присоединены к соответствующему бесконечному ремню 19, проходящему петлей вокруг них.

Шкивы 18b, 18d присоединены к соответствующему бесконечному ремню 20, проходящему петлей вокруг них.

Шкивы 18е, 18g присоединены к соответствующему бесконечному ремню 21, проходящему петлей вокруг них.

Шкивы 18f, 18h присоединены к соответствующему бесконечному ремню 22, проходящему петлей вокруг них.

Каждый ремень 19, 20, 21, 22 поддерживается в надлежаще натянутом состоянии с помощью соответствующего натяжного шкива, который не обозначен на чертежах и также образует часть приводного устройства 10.

Приводной ремень 23 приводит в действие шкивы 18а, 18b, 18g и 18h, которые, соответственно, являются ведомыми шкивами. Устройство 10 содержит ведущий шкив 24 для приведения в действие ремня 23.

Устройство 10 обеспечивает переход гнезд 9 между первой и второй конфигурациями, в частности от первой конфигурации ко второй конфигурации при прямом ходе и от второй конфигурации к первой конфигурации при обратном ходе.

Более конкретно, элементы 17а, 17с, 17f, 17h выполняют поворот против часовой стрелки при прямом ходе и в противоположном направлении - при обратном ходе, тогда как элементы 17b, 17d, 17е, 17g выполняют поворот по часовой стрелке при прямом ходе и в противоположном направлении - при обратном ходе.

Дискообразные элементы 104, 105 отнесены друг о друга на большее расстояние по сравнению с первой исходной конфигурацией в секции 6 по меньшей мере вдоль двух ортогональных направлений, одно из которых предпочтительно параллельно направлению подачи контейнеров 101.

При использовании способ упаковки для изготовления капсул 100 включает этап подачи контейнеров 101 вдоль траектории P в направлении V подачи.

Способ включает этап вырезания дискообразных элементов 104, 105 из непрерывного полотна W, которое перемещают вдоль «траектории P1 в резальной секции 6.

Полотно W останавливают в секции 6 во время работы режущих элементов 11.

Дискообразные элементы 104, 105 вырезают с помощью элементов 11 и подают, предпочтительно с помощью элементов 14, в гнезда 9 на каретке 8, расположенные в конфигурации, при которой они находятся близко друг к другу.

Более конкретно, дискообразные элементы 104, 105 подают к гнездам 9 путем опускания элементов 14.

Каретка 8 перемещается в присоединительную секцию 7, выполненную отдельно от секции 6, и предпочтительно во время прямого хода гнезда 9 и, соответственно, дискообразные элементы 104, 105 приводят во вторую конфигурацию, при которой они разнесены на большое расстояние, то есть расположены на том же расстоянии разнесения, что и гнезда 4 на лотках 2, и на том же расстоянии разнесения, что и элементы 15, предпочтительно вследствие поворота опорных элементов 17 гнезд 9.

В секции 7 элементы 104, 105 извлекают из гнезд 9 с помощью захватных элементов 15.

После выполнения переноса элементы 15 опускают к элементам 104, 105, расположенным на каретке 8, и каждый из них захватывает соответствующий элемент 104, 105.

Элементы 15 понимают элементы 104, 105 из каретки 8, которая возвращается к секции 6.

После перемещения каретки 8, как показано на фиг. 9, элементы 15 перемещаются вниз до контейнеров 101.

В проиллюстрированном случае при выполнении наложения донной накладки или фильтрующего элемента 104 элементы 15 подают по существу к дну 103 контейнера 101 для позиционирования элемента 105.

В случае наложения крышки 104 после заполнения контейнера 101 ароматическим веществом, например кофе, элемент 104 подают к горловине 102.

Как указано выше, в секции 7 крышку 104 прикрепляют к контейнеру 101 с помощью заделывающего элемента 16.

Перемещение гнезд, в которых располагают донные накладки, из положения, в котором они расположены близко друг к другу, к положению, в котором они разнесены на большее расстояние, обеспечивает возможность значительного уменьшения количества состриженных отходов во время резания полотна W.

Поскольку дискообразные элементы, как в случае донных накладок, так и в случае крышек, могут быть вырезаны максимально близко друг к другу независимо от расстояния разнесения между контейнерами 101, на которые накладывают дискообразные элементы, имеется возможность оптимизации использования материала полотна W.

Реферат

Группа изобретений относится к области упаковочных устройств и может применяться при изготовлении капсул. Капсулы содержат контейнер с входным отверстием и дном. С контейнером соединен по меньшей мере один дискообразный элемент. Упаковочная машина для изготовления капсул содержит перемещающее устройство, резальную секцию и присоединительную секцию. Первыми перемещающими средствами контейнеры направляются вдоль заданной траектории в направлении подачи. Вторые перемещающие средства перемещают непрерывное полотно вдоль второй траектории к резальной секции. В резальной секции происходит вырезание дискообразных элементов из непрерывного полотна. В присоединительной секции осуществляют соединение дискообразных элементов с контейнерами. Присоединительная секция выполнена отдельно от резальной секции. Машина содержит передаточное устройство. С помощью передаточного устройства дискообразные элементы переносятся от резальной секции к присоединительной секции. 2 н. и 23 з.п. ф-лы, 13 ил.

Комментарии