Способ упаковки пакетов с жидкостью в упаковочные коробки и устройство для его осуществления - RU2727832C2

Код документа: RU2727832C2

Чертежи

Описание

Объектом настоящего изобретения является способ упаковки пакетов с жидкостью, например, пакетов с молоком, в упаковочные коробки, при котором пакеты с жидкостью изготавливают в машине для их изготовления, переносят на сборный конвейер и сбрасывают в упаковочные коробки. Объектом изобретения также является устройство для реализации способа.

Таким образом, настоящее изобретение относится к упаковке пакетов с жидкостью. Пакетами с жидкостью называются пакеты, содержащие жидкость и которые изготовлены из материала мембранного типа. Жидкостью может быть, например, молоко, кисломолочный продукт, сок и т.п. Применяемым материалом мембранного типа по существу является полиолефин, например, полиэтилен или сополимер полиэтилена, или, возможно, нейлон или какой-либо соответствующий материал. Таким образом, в описании и в формуле изобретения пакетом с жидкостью именуется пакет, легко меняющий форму и содержащий жидкость.

Пакеты с жидкостью изготавливают в машине, в котором материал мембранного типа разматывают с рулона, находящегося в машине, складывают в пакет, заваривают нижний конец, заполняют требуемой жидкостью, заваривают верхний конец и, одновременно, отрезают, когда будет сформирован готовый пакет с жидкостью. Машина для изготовления пакетов с жидкостью в этом контексте более подробно не описывается, поскольку она может быть любой известной машиной. Изобретение относится к упаковке готовых пакетов с жидкостью, выходящих из такой машины.

Пакеты с жидкостью транспортируют из машины по их производству с помощью конвейеров и, в итоге, сбрасывают в упаковочные коробки, которые, в свою очередь, транспортируют на собственном конвейере. Упаковочная коробка по существу является картонной коробкой, но, разумеется, в рамках настоящего изобретения возможны и другие виды упаковки. Количество пакетов с жидкостью в каждой коробке, разумеется, ограничено их весом. Пакет объемом 1 литр весит прибл. 1 кг. Во многих странах максимальный вес, который разрешается поднимать работнику фабрики или магазина, ограничен. Такой вес часто составляет 10-12 кг, что диктует количество пакетов с жидкостью в каждой коробке.

Когда пакеты свободно падают с конвейера в коробку, они падают в произвольном пространственном положении и в произвольное место в коробке. На высоту, на которую пакет падает в коробку, влияет много факторов. Важнейшим фактором является угловое пространственное положение, в котором пакет начинает падение. Другим важным фактором является высота падения, которую предпочтительно удерживать как можно меньшей.

Когда на сборном конвейере удлиненные пакеты (обычно объемом 1 л) транспортируются к сбрасывающему концу в поперечной ориентации, важно, чтобы пакеты занимали положение как можно более близкое к прямому углу, т.е., 90° к направлению движения конвейера. Если это не так, пакет упадет в коробку в неопределенном пространственном положении. Целью, разумеется, является укладка пакетов на конвейеры в оптимальном пространственном положении уже на ранних стадиях, но, тем не менее, некоторые пакеты остаются более или менее перекошенными.

Таким образом, задача заключается в укладке пакетов в упаковочную коробку как можно более упорядоченно. Ширина упаковочной коробки по существу равна длине пакета с жидкостью, и в этом случае важно укладывать пакеты в коробку управляемо. Поэтому было бы предпочтительно выравнивать пакеты перед тем, как они упадут в коробку. Однако маневрировать пакетами с жидкостью неудобно, поскольку их поведение существенно отличается, например, от поведения жестких пакетов или легких мешков. Кроме того, возникает сильное трение между поверхностью конвейера и пакетом и, поэтому, пакеты не скользят на восходящем участке сборного конвейера перед падением в коробку. Из-за высокого трения и «не жесткости» пакета направляющие средства конвейера на практике лишь перемещают жидкость, т.е., меняют форму пакета, но фактически не перемещают пакет относительно поверхности конвейера. Если направляющая изготовлена так, чтобы движение возникало в результате приложения силы, пакет легко можно сжать или свернуть из-за трения, и требуемый поворот не произойдет.

Другой задачей, которую требуется решить при упаковке, является предотвращение падения пакетов во время замены упаковочной коробки, т.е., когда предыдущая коробка заполнена и убрана и ее место занимает новая коробка. Поскольку сборный конвейер пакетов не останавливается во время замены коробок, на конце такого конвейера должно иметься какое-либо задерживающее/буферное хранилище которое препятствует падению пакетов во время замены коробки. Такие останавливающие устройства известны, однако они не направляют и не выравнивают пакеты перед сбрасыванием их в коробку.

Способ упаковки пакетов с жидкостью и позиционирующая направляющая известны из заявки на патент Финляндии 20095210.

Целью настоящего изобретения является создание способа более упорядоченной упаковки пакетов с жидкостью в коробки. Способ по настоящему изобретению характеризуется тем, что перед сбросом в упаковочные коробки пакеты с жидкостью собирают на сборном конвейере в группы, состоящие по меньшей мере из двух пакетов с жидкостью, за открывающимся и закрывающимся формирователем групп, расположенным поперечно над сборным конвейером, при этом формирователь групп открывается, когда за ним соберется требуемое количество пакетов с жидкостью, после чего пакеты с жидкостью двигаются по сборному конвейеру как одна группа и сбрасываются одной группой в упаковочную коробку.

Один предпочтительный вариант способа по настоящему изобретению отличается тем, что группу формируют из трех пакетов с жидкостью.

Другой предпочтительный вариант способа по настоящему изобретению отличается тем, что группу формируют из четырех пакетов с жидкостью.

Объектом настоящего изобретения также является устройство для упаковки пакетов с жидкостью. Устройство по настоящему изобретению характеризуется тем, что на сборном конвейере поперек направления движения расположен по меньшей мере один формирователь групп, посредством которого транспортируемые на конвейере пакеты с жидкостью собираются в группы, содержащие по меньшей мере два пакета с жидкостью, и тем, что над сборным конвейером на разгрузочном конце расположено позиционирующее устройство, посредством которого пакеты с жидкостью, подаваемые на сборный конвейер с принимающего конвейера, позиционируются так, чтобы они находились по существу на одной линии в поперечном направлении сборного конвейера.

Один предпочтительный вариант устройства по настоящему изобретению отличается тем, что на сборном конвейере поперечно направлению движения расположен по меньшей мере один формирователь групп, посредством которого пакеты с жидкостью, транспортируемые на конвейере, собираются в группы, содержащие по меньшей мере два пакета с жидкостью, и тем что над сборным конвейером на разгрузочном конце принимающего конвейера расположено позиционирующее устройство, посредством которого пакеты с жидкостью, подаваемые на сборный конвейер с принимающего конвейера, позиционируются так, чтобы находиться по существу на одной линии в поперечном направлении сборного конвейера.

Другой предпочтительный вариант устройства по настоящему изобретению отличается тем, что позиционирующим устройством является пластина, нижний конец которой отогнут в направлении принимающего конвейера для приема короткой стороны пакета с жидкостью и сброса его на сборный конвейер, при этом пластина выполнена с возможностью поворота так, что ее ось поворота проходит поперек направления движения принимающего конвейера.

Еще один предпочтительный вариант устройства по настоящему изобретению отличается тем, что на пластине над осью поворота расположен противовес для сопротивления силе приходящего пакета с жидкостью, действующей на нижнюю часть пластины.

Одним преимуществом изобретения, которое можно упомянуть, является то, что при сбросе группами пакеты с жидкостью можно сбрасывать в упаковочные коробки более управляемо, чем раньше, в результате чего они укладываются более упорядоченно и занимают меньше места. Поскольку группы формируются уже на сборном конвейере, формирователь групп не нужен на упаковочной станции после сборного конвейера.

Далее следует более подробное описание некоторых предпочтительных вариантов изобретения со ссылками на приложенные чертежи, где:

Фиг. 1 - часть устройства по настоящему изобретению.

Фиг. 2 - формирователь групп, установленный на сборном конвейере.

Фиг. 3 - ситуация, в которой формирователь групп открыт.

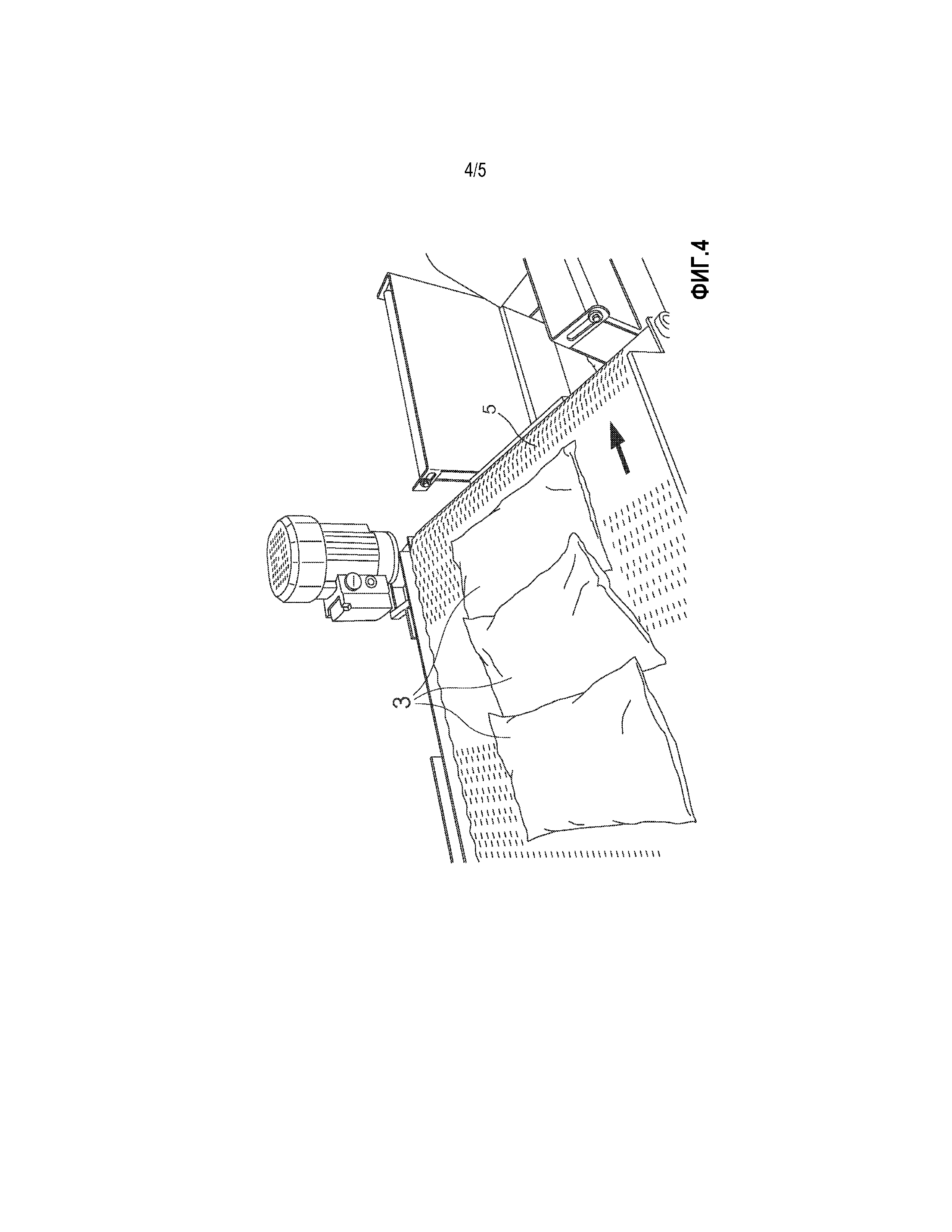

Фиг. 4 - выходной конец сборного конвейера на станции упаковки, куда приходит группа пакетов с жидкостью.

Фиг. 5 - ситуация, в которой группа пакетов с жидкостью сброшена со сборного конвейера в упаковочную станцию.

На фиг. 1 представлена машина 1, производящая пакеты с жидкостью, например, с молоком, которая может быть известной машиной. Пакеты с жидкостью изготавливаются в машине 1, где материал мембранного типа разматывается с рулона, расположенного в машине, складывается в пакет, сваривается на нижнем конце, заполняется требуемой жидкостью, сваривается на верхнем конце и одновременно обрезается, тем самым формируя готовый пакет с жидкостью. Машина, изготавливающая пакеты с жидкостью, в данном контексте более подробно не описывается, поскольку она может быть любой известной машиной такого типа. Изобретение относится к упаковке пакетов 3 с жидкостью, приходящих из этой машины.

Готовые пакеты с жидкостью сбрасываются на принимающие конвейеры 2, из которых в данном случае под машиной 1 показан только один. Принимающих конвейеров может быть два или более. Принимающий конвейер 2 подает пакеты 3 с жидкостью на сборный конвейер 5, направление движения которого образует прямой угол с принимающим конвейером. Поскольку пакеты с жидкостью на принимающие конвейеры 2 приходят в продольном направлении, они укладываются на сборном конвейере под прямым углом к направлению движения этого конвейера, т.е. при транспортировке сборным конвейером они движутся длинной стороной вперед.

Над сборным конвейером на выходном конце принимающего конвейера 2 расположено позиционирующее устройство 4, посредством которого пакеты, подаваемые на сборный конвейер 5 с принимающего конвейера 2, позиционируются по существу на одной линии в поперечном направлении сборного конвейера. На практике позиционирующее устройство 4 является пластиной, нижний конец которой отогнут в направлении принимающего конвейера для приема короткой стороны пакета с жидкостью и ля сбрасывания пакета 3 с жидкостью на сборный конвейер как можно более точно поперек направления движения сборного конвейера. Позиционирующее устройство 4, т.е. пластина, выполнена с возможностью поворота так, что ось 4’ ее поворота проходит поперек направления движения принимающего конвейера 2. На пластине над осью 4’ поворота установлен противовес 4” для противодействия силе приходящих пакетов 3 с жидкостью, действующей на нижнюю часть пластины. Таким образом, позиционирующее устройство предназначено для укладки пакета в ориентации как можно ближе к поперечной и так, чтобы короткие стороны каждого пакета находились по существу на одной линии в поперечном направлении сборного конвейера.

На чертежах показан только один горизонтальный сборный конвейер 5, но таких конвейеров может быть больше, расположенных один за другим, и по меньшей некоторые из них могут быть восходящими.

На фиг. 2 правая сторона формирователя 6 групп, который представляет собой пластину, установленную с возможностью поворота. В ситуации, показанной на фиг. 2, пластина находится в закрытом положении, и пакеты 3 с жидкостью не могут продвигаться вперед, несмотря на то, что сборный конвейер пытается переместить из вправо, как показано на чертеже. Таким образом, первый пакет 3 останавливается у формирователя групп, и второй пакет останавливается за ним. Материал поверхности сборного конвейера 5 обладает некоторой скользкостью, поэтому пакеты с жидкостью могут оставаться на месте, удерживаемые формирователем 6 групп. На сборном конвейере 5, на котором расположен формирователь 6 групп, может применяться, например, пластиковая ламинированная структура, имеющая достаточно низкий коэффициент трения.

Когда третий пакет 3 с жидкостью подходит е точке, в которой расположен фотоэлектрический элемент 7, т.е., очень близко к предыдущему пакету или даже вплотную к нему, формирователь групп открывается, т.е., поворачивается в положение, показанное на фиг. 3, и в этом случае группа, образованная тремя пакетами 3 с жидкостью, получает возможность пройти мимо формирователя 6 групп к упаковочной станции. На фиг. 4 группа, образованная тремя пакетами 3 с жидкостью, находится рядом с разгрузочным концом сборного конвейера. На фиг. 5 группа пакетов с жидкостью сброшена со сборного конвейера 5 в упаковочную станцию, откуда она сбрасывается дальше как единая группа в картонную коробку или в другое упаковочное устройство, расположенное ниже.

Формирователь 6 групп является стопорной пластиной, шарнирно закрепленной на кромках сборного конвейера и перемещающейся между двумя положениями: положением остановки, в которой пластина препятствует продвижению пакетов с жидкостью, и открытым положением, в котором пакеты с жидкостью имеют возможность двигаться дальше. В открытом положении пластина формирователя групп повернута приблизительно на 90° относительно положения остановки.

Машина, изготавливающая пакеты с жидкостью может иметь два выхода, т.е., она может иметь два принимающих конвейера, оба из которых подают пакеты с жидкостью на сборный конвейер. В этом случае можно использовать два формирователя групп, т.е., каждый выход имеет свой формирователь групп. Сначала оба формирователя групп формируют группы из двух пакетов, после чего эти группы комбинируются в группу из четырех пакетов и этой группой манипулируют как одной группой из четырех пакетов, пока она не окажется в упаковочной коробке. В этом варианте одно преимущество заключается в том, что формирование группы происходит быстрее, поскольку для формирователя групп требуются всего два пакета. В случае трех пакетов существует возможность, что первый и второй пакеты начнут понемногу смещаться в поперечном направлении.

Специалистам понятно, что настоящее изобретение не ограничено представленными выше вариантами и в него могут быть внесены изменения в рамках объема, определенного приложенной формулой изобретения. Количество пакетов с жидкостью в одной группе не ограничивается тремя или четырьмя, и может составлять любое требуемое число, по существу в зависимости от размера упаковочной коробки.

Отличительные признаки, представленные в описании, в комбинации с другими отличительными признаками могут при необходимости применяться по отдельности друг от друга.

Реферат

Изобретение относится кспособу упаковки пакетов с жидкостью, например, пакетов с молоком, в упаковочные коробки. Пакеты с жидкостью изготавливают на машине по их изготовлению, переносят на сборный конвейер и сбрасывают в упаковочные коробки. Подаваемые на сборный конвейер пакеты позиционируют по существу на одной линии в поперечном направлении сборного конвейера. Перед сбрасыванием в упаковочные коробки пакеты с жидкостью собирают на сборном конвейере в группы, состоящие по меньшей мере из двух пакетов с жидкостью, за открывающимся и закрывающимся формирователем групп, расположенным поперек сборного конвейера. Формирователь групп открывают, когда за ним будет собрано требуемое количество пакетов с жидкостью, после чего пакеты с жидкостью перемещают на сборном конвейере как единую группу и сбрасывают как единую группу в упаковочную коробку. Изобретение также относится к устройству для упаковки пакетов с жидкостью. Техническим результатом является создание способа более упорядоченной упаковки пакетов с жидкостью в коробки, а также предотвращение их падения во время замены упаковочной коробки. 2 н. и 5 з.п. ф-лы, 5 ил.

Комментарии