Устройство и способ для наполнения контейнера продуктом - RU2724519C2

Код документа: RU2724519C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области устройств и способов для наполнения контейнера продуктом.

УРОВЕНЬ ТЕХНИКИ

В области машин для наполнения тары, где жидкий продукт должен быть помещен в контейнер с высокой скоростью наполнения, общеизвестной является проблема обеспечения максимально быстрого наполнения контейнера при минимальном количестве брызг, подтекания или вспенивания. Особенно в контейнерах, которые должны быть герметично закрыты после операции наполнения, захваченные капли жидкости или пузырьки пены могут нарушить целостность уплотнения. Эти проблемы усугубляются высокими скоростями наполнения и большим расстоянием между поверхностью продукта и концом наполняющей трубы.

В промышленности упаковки пищевых продуктов, где жидкие пищевые продукты должны наполнять контейнер, который затем должен запечатываться, жидкие пищевые продукты обычно подаются через наполняющую трубку с резиновым соплом на ее конце. В одном варианте открытый конец наполняемого контейнера совмещается с резиновым соплом и перемещается подъемным механизмом к резиновому соплу так, что оно входит во внутреннюю часть контейнера. Подъемный механизм программируется так, чтобы останавливать перемещение контейнера на некотором предопределенном расстоянии от его первоначального или самого нижнего положения. На этом предопределенном расстоянии жидкий пищевой продукт льется из сопла в нижнюю часть контейнера, и подъемный механизм перемещает контейнер обратно вниз в его исходное положение, в то время как жидкий пищевой продукт наполняет контейнер. Незадолго до того, как контейнер достигнет своего исходного положения, поток из резинового сопла останавливается. После достижения конечного положения вертикальное перемещение подъемного механизма, и таким образом контейнера, останавливается. После этого контейнер перемещается к герметизирующей части машины. В некоторых других вариантах наполняющее сопло движется вместо контейнера во время цикла наполнения. Согласно пункту 1 формулы наполнения контейнера продуктом.

Теперь, чтобы иметь возможность наполнять пакеты с заданной машинной емкостью, очень важно, чтобы продукт выливался из наполняющего сопла контролируемым образом так, чтобы расстояние между резиновым соплом, установленным на нижнем конце наполняющей трубки, и уровнем продукта внутри упаковки оставалось, по существу, постоянным и численно корректным в течение всего времени, когда подъемный механизм опускает упаковку. Обычно подъемный механизм синхронизируется некоторым образом с наполняющим насосом, подающим жидкий пищевой продукт через резиновое сопло. Уровень продукта, если смотреть с точки зрения машины, должен быть близким к постоянному (в пространстве) в течение по меньшей мере половины времени наполнения, то есть вплоть до того момента времени, когда подъемный механизм рассинхронизируется с наполняющим насосом.

В некоторых известных наполняющих машинах, таких как пример, показанный на фиг. 1А, контейнер поднимается подъемным механизмом от нижнего рельса до его самого высокого положения, так что расстояние между нижней частью резиновых сопел и внутренним дном пакета является правильным, когда насос начинает подавать продукт.

Обычно между дном внутри контейнера и самой нижней точкой резинового сопла имеется определенное рекомендуемое расстояние. При наполнении «сложными» продуктами, такими как соевое молоко, это расстояние может быть неоптимальным, что приводит к пузырькам захваченного воздуха, выплескиванию продукта и пене. Проблема с указанными эффектами заключается в том, что остатки продукта часто будут загрязнять зоны поперечного уплотнения контейнеров, нарушая целостность контейнера.

Другие примеры таких машин для наполнения тары даются в патентах США №№4108221 и 6941981.

Существует множество причин неудовлетворительной эффективности наполнения. Одной из них является разница во времени между открытием и закрытием входного и выходного клапанов, которые предусматриваются для управления выпуском продукта в контейнер.

Если, например, происходит наложение открытия клапанов (то есть если входной и выходной клапаны открываются в одно и то же время) в конце хода подачи насоса, то из внутренней части резинового сопла происходит серьезное подтекание. Это подтекание с высокой вероятностью будет попадать в зону поперечной герметизации во время индексации контейнеров, то есть в течение времени, когда контейнеры перемещаются от одной станции упаковочного устройства (частью которой является наполняющее устройство) к другой. Если наложение открытия клапанов происходит в начале хода подачи насоса, тогда слишком большое количество продукта может выйти слишком быстро, что приведет к образованию брызг, которые могут оказаться снаружи резиновых сопел. Этот продукт позже может/будет создавать нежелательное подтекание.

Другая причина подтекания заключается в том, что продукт разбрызгивается снаружи резиновых сопел во время наполнения. Это может происходить в самом начале наполнения, когда первый продукт ударяет о дно пакета. Также возможно, что плохая синхронизация между подъемным устройством контейнера и кулачковыми профилями связанного с ним насоса продукта может привести к тому, что резиновое сопло погрузится в изделие и тем самым окажется влажным снаружи. В конце наполнения, когда подъемное устройство контейнера рассинхронизируется с насосом и опускается к нижнему рельсу, продукт, который находится в контакте с внешней стороной резинового сопла, будет капать.

Третьей причиной разбрызгивания продукта снаружи резинового сопла является так называемое дистанционное наполнение, которое происходит, когда насос начинает замедляться, и подъемное устройство контейнера просто продолжает движение вниз к нижнему рельсу. Во время этого «дистанционного наполнения» поверхность продукта может быть очень грубой и бурной. Эта ситуация еще больше ухудшается, когда расстояние между самой нижней частью резинового сопла и грубой поверхностью продукта становится больше, то есть это расстояние должно удерживаться минимальным как можно дольше.

Стоит отметить, что остатки продукта могут загрязнять зону поперечного уплотнения не только на заправочной станции. Примерами других машинных функций, которые могут вызвать образование остатков продукта в области верхнего уплотнения, являются транспортировка упаковки, нагрев горячим воздухом области верхнего уплотнения и сжатие гребешка. Если поверхность продукта является грубой в конце наполнения, то очень вероятно, что создаваемая волна заставит продукт касаться зоны уплотнения, аналогичным образом, если пена была создана благодаря захваченному воздуху, или если расстояние между резиновым соплом и поверхностью продукта является слишком большим в течение большей части наполнения, эта пена будет располагаться поверх волны или вспучиваться в зоне поперечного уплотнения под воздействием верхнего нагревателя или выдуваться в начале закрывающего движения верхнего обжимного устройства.

Для устранения пены и выплескивания очень важно иметь очень короткое расстояние между идеальной поверхностью продукта и резиновым соплом во время большей части наполнения. При использовании текущих решений оптимизировать это чрезвычайно трудно. Хотя ручная регулировка времени открытия входного и выходного клапанов для достижения улучшенного результата наполнения может работать для некоторых продуктов, на других, однако может быть возможным лишь сделать расстояние до сопла «хорошим» либо в начале наполнения, либо в его конце, но не в течение всего цикла, в результате чего может возникнуть один из нежелательных эффектов, описанных выше. Для оптимального цикла наполнения желательно сохранять расстояние между уровнем продукта в контейнере и концом резинового сопла, по существу, постоянным в течение всего цикла наполнения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одно решение в соответствии с настоящим изобретением достигается посредством устройства для наполнения контейнера продуктом. Это устройство содержит выполненный с возможностью подачи продукта в контейнер блок наполнения, содержащий насос и наполняющее сопло на одном своем конце, блок привода для перемещения контейнера относительно блока наполнения или наоборот, блок управления, выполненный с возможностью управления подачей продукта через наполняющее сопло, и приводной механизм для перемещения контейнера, где блок управления дополнительно выполнен с возможностью регистрирования того, когда блок привода достигает первого конечного положения относительно конца наполняющего сопла, и установления первого конечного положения в качестве нового исходного положения для блока привода для того, чтобы вычислять новый профиль положения блока привода как функцию профиля положения насоса для блока наполнения.

Поскольку именно расстояние между поверхностью продукта и резиновым соплом во время наполнения пакета является самым важным атрибутом для получения хорошей эффективности наполнения, то есть минимизации пены, выплескивания и подтекания, использования самого верхнего положения подъемного устройства контейнера в качестве «виртуальной» точки начала вместо нижнего рельса в машине в качестве обычной точки начала, «плохое» воздействие всех «вертикальных» производственных и монтажных допусков на нижний рельс, подъемное устройство контейнера с его захватами контейнера и наполняющие трубы может быть устранено.

В одном варианте осуществления способа в соответствии с настоящим изобретением блок управления вычисляет профиль положения блока привода посредством сравнения нового исходного положения для блока привода с текущим объемом продукта, поданным насосом, преобразованным в единицы длины. Блок управления может делать это в некоторые предопределенные моменты во время наполнения контейнера.

Это преобразование может также выполняться блоком управления посредством вычисления фактического уровня продукта в контейнере относительно нового исходного положения блока привода посредством сравнения нового исходного положения с текущим объемом продукта, поданным насосом, преобразованным в единицы длины минус константа, умноженная на квадрат преобразованного объема, и вычисления расстояний компенсации блока привода как функции фактического уровня продукта в каждом предопределенном положении блока привода. Таким образом, нежелательное влияние на уровень продукта в контейнере из-за выпуклости контейнера может быть сведено к минимуму.

Компенсация выпуклости контейнера на профиле подъемного устройства контейнера позволяет точно отрегулировать расстояние между уровнем продукта в пакете и резиновым соплом без воздействия на какую-либо другую часть наполнения. Эта функциональность значительно улучшает конец процесса наполнения.

В соответствии с настоящим изобретением блок управления может быть выполнен с возможностью вычисления ускорения насоса в предопределенных положениях блока привода, а также вычисления расстояний компенсации блока привода как функции ускорения насоса в каждом предопределенном положении блока привода. Как следствие, блок управления может выдавать команду блоку привода удерживать контейнер в новом исходном положении до тех пор, пока расчетное положение блока привода не станет меньше, чем новое начальное положение, прежде чем перемещать контейнер от наполняющего сопла. Таким образом, компенсация фактического уровня продукта в контейнере ниже предсказанного может быть достигнута в начале цикла наполнения. Обычно снижение фактических уровней продукта в начале цикла наполнения связано с тем, что кулачку насоса, находящемуся в положении покоя, требуется время для ускорения и выталкивания продукта из корпуса насоса.

В соответствии с еще одним вариантом осуществления устройства в соответствии с настоящим изобретением блок управления выполнен с возможностью выдачи команды насосу начинать подачу предопределенного объема продукта в контейнер до того, как контейнер достигнет своего нового исходного положения, причем этот предопределенный объем меньше, чем обычный объем продукта, подаваемый в контейнер, когда он уже достиг своего нового исходного положения. Таким образом, продукт будет ударять в дно контейнера точно в тот момент времени, когда блок привода достигнет своего верхнего положения. Эффект этого заключается в том, что продукт будет распределен оптимальным образом вдоль внутреннего дна контейнера, предотвращая тем самым разбрызгивание продукта снаружи резинового сопла. Другим эффектом является уменьшение образования пузырьков воздуха, которые позже могут подниматься к верхней части контейнера на более поздних этапах цикла наполнения. Уменьшение накопления пузырьков воздуха также означает снижение риска целостности герметизации верхнего уплотнения из-за возможного попадания продукта в верхнее уплотнение. Это перемещение перед наполнением может быть регулируемым как относительно времени его начала, так и относительно начального объема. Предварительное наполнение заполняет наполняющее сопло, то есть заставляет наполняющее сопло расширяться и гарантирует, что продукт начнет покидать резиновое сопло, когда подъемное устройство контейнера будет находиться на оптимальном расстоянии от своего верхнего положения.

В соответствии с еще одним вариантом осуществления устройства по настоящему изобретению блок наполнения содержит входной и выходной клапаны и корпус насоса, где входной и выходной клапаны выполнены с возможностью регулирования объема продукта, подаваемого в корпус насоса и в контейнер соответственно, и в котором блок управления выполнен с возможностью управления моментами времени, в которые входной и выходной клапаны открываются и закрываются. Таким образом, правильная синхронизация между входным и выходным клапанами может быть достигнута для различных скоростей работы машины. Один способ регулирования клапанов состоит в том, чтобы регулировать пневматические ограничители на входном и выходном клапанах так, чтобы могло быть достигнуто определенное и постоянное перемещение или времена движения. Времена движения клапана используются затем для того, чтобы автоматически регулировать временные точки открытия и закрытия клапана как функцию текущей скорости работы машины, гарантируя тем самым правильное открытие и закрытие входного и выходного клапанов.

В соответствии с первым аспектом предлагается устройство для наполнения продуктом контейнера. Это устройство содержит выполненный с возможностью подачи продукта в контейнер блок наполнения, содержащий насос и наполняющее сопло на одном своем конце; блок привода для перемещения контейнера относительно блока наполнения или наоборот назад и вперед между первым положением, в котором нижний конец контейнера расположен на максимальном расстоянии от наполняющего сопла, и вторым положением, в котором нижний конец контейнера расположен на минимальном расстоянии от наполняющего сопла, а также блок управления, выполненный с возможностью управления подачей продукта через наполняющее сопло, управления блоком привода, а также вычисления нового профиля движения блока привода для управления перемещением из упомянутого второго положения в упомянутое первое положение. Блок управления дополнительно выполнен с возможностью вычисления ускорения насоса в предопределенных положениях блока привода, вычисления расстояний компенсации блока привода как функции ускорения насоса в предопределенных положениях блока привода, и обновления профиля движения блока привода, используя упомянутые расстояния компенсации блока привода.

В одном варианте осуществления блок управления дополнительно выполнен с возможностью вычисления нового профиля движения блока привода на основе текущего объема продукта, поданного насосом, преобразованного в единицы длины.

В одном варианте осуществления блок управления выполнен с возможностью i) регистрирования конечного рабочего положения блока привода, соответствующего упомянутому второму положению, ii) назначения зарегистрированного положения в качестве нового исходного положения для блока привода, и iii) вычисления упомянутого профиля движения блока привода на основе упомянутого нового исходного положения.

В одном варианте осуществления блок управления дополнительно выполнен с возможностью инициирования подачи продукта через наполняющее сопло до того, как блок привода достигнет упомянутого конечного рабочего положения.

В одном варианте осуществления профиль движения блока привода вычисляется как функция профиля движения насоса.

В одном варианте осуществления блок управления выполнен с возможностью обновления профиля движения блока привода посредством сравнения нового исходного положения для блока привода с текущим объемом продукта, поданным насосом, преобразованным в единицы длины, в некоторые предопределенные моменты во время наполнения контейнера.

В одном варианте осуществления блок управления дополнительно выполнен с возможностью вычисления фактического уровня продукта в контейнере относительно нового исходного положения блока привода посредством сравнения нового исходного положения с текущим объемом продукта, поданным насосом, преобразованным в единицы длины, минус константа, умноженная на квадрат преобразованного объема.

В одном варианте осуществления блок управления дополнительно выполнен с возможностью вычисления расстояний компенсации блока привода как функции фактического уровня продукта в предопределенных положениях блока привода и обновления профиля движения блока привода, используя упомянутые расстояния компенсации блока привода.

В одном варианте осуществления блок управления дополнительно выполнен с возможностью вычисления скорости насоса в предопределенных положениях блока привода, вычисления расстояний компенсации блока привода как функции скорости насоса в предопределенных положениях блока привода, и обновления профиля движения блока привода, используя упомянутые расстояния компенсации блока привода.

В одном варианте осуществления блок управления выполнен с возможностью выдачи блоку привода команды удерживания контейнера в новом исходном положении до тех пор, пока расчетное положение блока привода не станет меньше, чем новое начальное положение, прежде чем перемещать контейнер от наполняющего сопла.

В одном варианте осуществления блок наполнения содержит входной и выходной клапаны, выполненные с возможностью регулирования объема продукта, подаваемого в корпус насоса, и объема продукта, подаваемого в контейнер, соответственно, и в котором блок управления выполнен с возможностью управления моментами времени, в которые входной и выходной клапаны открываются и закрываются.

В соответствии со вторым аспектом предлагается способ для наполнения продуктом контейнера. Этот способ включает в себя этапы согласно независимому пункту 12 представленной формулы изобретения.

В одном варианте осуществления способ дополнительно включает в себя этап, на котором вычисляют новый профиль движения блока привода для управления перемещением из упомянутого второго положения в упомянутое первое положение на основе поданного насосом текущего объема продукта, преобразованного в единицы длины.

Подача продукта через наполняющее сопло может быть инициирована до того, как блок привода начнет перемещать контейнер от конца блока наполнения или наоборот.

В одном варианте осуществления способ дополнительно включает в себя этап, на котором регистрируют конечное рабочее положение блока привода, соответствующее упомянутому второму положению, в качестве нового исходного положения; причем упомянутые предопределенные положения блока привода во время наполнения контейнера пересчитываются относительно нового исходного положения.

В одном варианте осуществления способ дополнительно включает в себя этап, на котором вычисляют профиль движения для блока привода посредством сравнения нового исходного положения для блока привода с текущим объемом продукта, поданным насосом, преобразованным в единицы длины.

В одном варианте осуществления этот способ дополнительно включает в себя этап, на котором вычисляют фактический уровень продукта в контейнере относительно нового исходного положения блока привода посредством сравнения нового исходного положения с текущим объемом продукта, поданным насосом блока наполнения, преобразованным в единицы длины минус константа, умноженная на квадрат преобразованного объема.

В одном варианте осуществления способ дополнительно включает в себя этапы, на которых вычисляют скорость насоса в предопределенных положениях блока привода для вычисления расстояний компенсации блока привода как функцию скорости насоса в предопределенных положениях блока привода, а также обновляют профиль движения блока привода с использованием упомянутых расстояний компенсации блока привода.

В одном варианте осуществления способ дополнительно включает в себя этап, на котором регулируют объем продукта, подаваемого в корпус насоса системы наполнения, и объем продукта, подаваемого в контейнер, соответственно, посредством управления перемещением входного и выходного клапанов в блоке наполнения.

В соответствии с третьим аспектом предлагается компьютерный программный продукт для устройства наполнения контейнера продуктом. Компьютерный программный продукт содержит наборы инструкций согласно независимому пункту 20 представленной формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1А показывает устройство для наполнения упаковочных контейнеров в соответствии с одним вариантом осуществления в первом положении.

Фиг. 1В показывает то же самое устройство во втором положении.

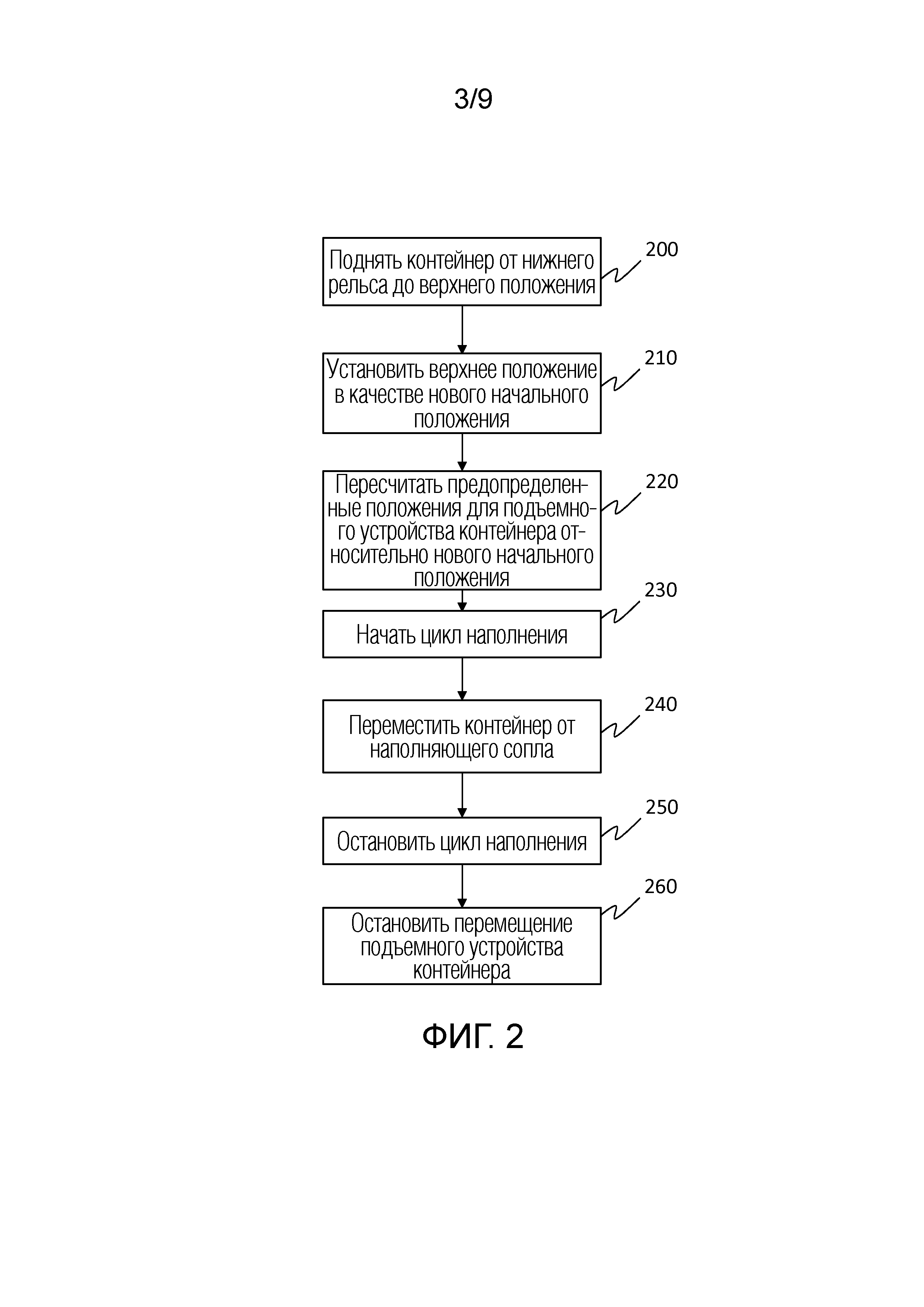

Фиг. 2 показывает блок-схему способа в соответствии с первым вариантом осуществления изобретения, который не находится в объеме настоящего изобретения.

Фиг. 3 показывает блок-схему способа в соответствии со вторым вариантом осуществления изобретения, который не находится в объеме настоящего изобретения.

Фиг. 4 показывает блок-схему способа в соответствии с третьим вариантом осуществления изобретения, который находится в объеме настоящего изобретения.

Фиг. 5 показывает блок-схему способа в соответствии с четвертым вариантом осуществления изобретения, который не находится в объеме настоящего изобретения.

Фиг. 6 показывает блок-схему способа в соответствии с пятым вариантом осуществления изобретения, который не находится в объеме настоящего изобретения.

Фиг. 7 показывает блок-схему способа в соответствии с шестым вариантом осуществления изобретения, который находится в объеме настоящего изобретения.

Фиг. 8 показывает диаграмму, иллюстрирующую один цикл процесса наполнения для контейнера в примерном наполняющем устройстве, использующем способ в соответствии с вариантами осуществления, проиллюстрированными на фиг. 2-7.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На последующих страницах представлены несколько примерных вариантов осуществления настоящего изобретения. Эти примеры не должны рассматриваться как ограничивающие настоящее изобретение, и служат лишь для целей иллюстрации.

Фиг. 1А показывает устройство 100 для наполнения контейнера, которое в этом случае является упаковочным контейнером CONT, сделанным из тонкого картона. На фиг. 1А контейнеры CONT находятся в нижнем положении, куда они только что прибыли после предыдущей этапе обработки, которая может представлять собой стерилизацию контейнера. Контейнеры CONT располагаются на нижнем рельсе. Кроме того, как можно заметить на фиг. 1А, верхний открытый конец контейнеров совмещен с нижним концом наполняющих сопел FN1, FN2, принадлежащих наполняющему устройству 100. Механизм для перемещения контейнеров является блоком привода DU в форме подъемного устройства контейнера, имеющего кулачок ССАМ, перемещающийся в вертикальном направлении, обозначенном двойными стрелками.

Наполняющее устройство 100 содержит клапан PSV подачи продукта, который регулирует поток продукта (не показан) для наполнения контейнеров CONT, подаваемый в продуктовый резервуар РТ. Кроме того, клапан SV распылителя, расположенный над резервуаром РТ, используется для регулирования подачи чистящей жидкости для очистки продуктового резервуара РТ, корпусов насоса PHI, РН2, наполняющих трубок FP1, FP2 и наполняющих сопел FN1, FN2, принадлежащих наполняющему устройству 100. Эта чистящая жидкость подается через чистящую головку СН, расположенную в верхней части продуктового резервуара РТ.

Кроме того, наполняющее устройство 100 содержит средства для обнаружения уровня продукта в резервуаре РТ посредством датчика LP уровня, который плавает на поверхности продукта.

Для обеспечения контролируемого потока продукта из наполняющих сопел FN1, FN2 в контейнеры CONT набор входных и выходных клапанов IV1, IV2 и OV1, OV2 расположен в наполняющих трубках FP1, FP2. Каждая наполняющая трубка FP1, FP2 связана с одним входным клапаном IV1, IV2 и одним выходным клапаном OV1, OV2. Кроме того, каждая наполняющая трубка FP1, FP2 связана с соответствующим насосом P1, Р2.

На данном чертеже входные клапаны IV1, IV2 соответствующих корпусов PHI, РН2 насоса являются открытыми, позволяя продукту входить в корпуса PH1, РН2 насоса с некоторой скоростью в зависимости от открытия входного клапана. В этом положении выходные клапаны OV1, OV2 закрываются и будут оставаться закрытыми до тех пор, пока подъемное устройство DU контейнера не переместит контейнеры CONT на заданную высоту, соответствующую верхнему конечному положению.

На фиг. 1В представлена ситуация, когда подъемное устройство DU контейнера находится в самом верхнем положении, где наполняющие сопла FN1, FN2 вошли внутрь соответствующего контейнера и располагаются вертикально над дном контейнера на небольшом расстоянии от него. Обычно цикл наполнения начинается в тот момент, когда подъемное устройство DU контейнера достигло самого верхнего положения. Таким образом, в начале цикла наполнения, когда подъемное устройство DU контейнера достигло самого верхнего положения, насосы P1, Р2 начинают качать продукт из корпусов РН1, РН2 насоса через наполняющие трубки FP1, FP2 и через наполняющие сопла FN1, FN2 в контейнеры CONT. На следующем этапе подъемное устройство DU контейнера перемещает контейнеры CONT вниз, в то время как продукт все еще подается из наполняющих сопел FN1, FN2. Обычно подача продукта через сопла FN1, FN2 останавливается незадолго до того, как подъемное устройство DU контейнера достигнет своего первого исходного положения, то есть когда оно достигнет уровня нижнего рельса, на котором контейнеры транспортируются к наполняющему устройству и от него. Во время этой второй части перемещения подъемного устройства DU контейнера, то есть с момента достижения самого верхнего его положения по меньшей мере до конца процесса наполнения, незадолго до того, как подъемное устройство DU контейнера достигнет нижнего рельса, перемещение кулачка ССАМ подъемного устройства контейнера и кулачка насоса (не показан) синхронизируется. Это делается для того, чтобы достичь более или менее постоянного расстояния между уровнем продукта в контейнерах CONT и нижним концом наполняющих сопел FN1, FN2 во время перемещения контейнеров CONT от наполняющих сопел FN1, FN2 к нижнему рельсу, по меньшей мере в теории.

Однако, как было объяснено ранее, при высоких скоростях наполнения, то есть при таких скоростях, когда наполняются несколько тысяч контейнеров в час, такая конструкция наполняющего устройства может привести к нежелательному разбрызгиванию, подтеканию и вспениванию, что может влиять на целостность уплотнения наполненных контейнеров.

Настоящее изобретение стремится облегчить по меньшей мере некоторые из этих проблем и позволить наполняющему устройству работать на более высоких скоростях, являющихся даже более высокими, чем установленные рабочие скорости. Для этого предусматривается блок управления CU, выполненный с возможностью управления подачей продукта через наполняющие сопла FN1, FN2 и управления блоком привода DU. Кроме того, блок управления CU выполнен с возможностью регистрировать, когда блок привода DU достигает первого конечного положения относительно конца наполняющего сопла (сопел) FNI1, FN2, и устанавливать это первое конечное положение в качестве нового исходного положения для блока привода DU для того, чтобы вычислять новый профиль положения блока привода как функцию профиля положения насоса для блока наполнения. Другими словами, блок управления CU выполнен с возможностью i) регистрирования конечного рабочего положения блока привода DU, соответствующего положению, в котором нижний конец контейнера CONT расположен на минимальном вертикальном расстоянии от наполняющего сопла FN1, FN2, ii) назначения зарегистрированного рабочего положения в качестве нового исходного положения для блока привода DU, и iii) вычисления нового профиля движения блока привода для управления перемещением из упомянутого положения в положение, в котором нижний конец контейнера CONT расположен на максимальном расстоянии от наполняющего сопла FN1, FN2, на основе упомянутого нового исходного положения.

Фиг. 2 иллюстрирует блок-схему, представляющую первый вариант осуществления, который не находится в объеме настоящего изобретения. Предполагается, что этот пример реализуется посредством работы наполняющего устройства 100, показанного на фиг. 1А и 1В. Однако следует упомянуть, что принципы способа в соответствии с этим и другими вариантами осуществления способа в соответствии с настоящим изобретением применимы к любой системе наполнения, в которой выполняется вертикальное наполнение, и где открытый конец наполненного контейнера должен быть запечатан каким-либо образом.

На этапе 200 блок привода, такой как подъемное устройство контейнера на фиг. 1А, поднимает контейнер от нижнего рельса вверх к нижнему концу наполняющего сопла в наполняющем устройстве до его самого верхнего положения, где блок привода останавливает дальнейшее перемещение. Самое верхнее положение для блока привода предпочтительно является уже предопределенным. В этом самом верхнем положении наполняющее сопло уже вошло внутрь контейнера и расположен на малом или минимальном расстоянии от дна контейнера. Здесь следует прояснить, что дно контейнера означает закрытую сторону контейнера, которая возможно не является «фактическим» дном контейнера, особенно в тех случаях, когда наполняемый контейнер перевернут вверх дном.

На этапе 210 блок управления CU наполняющего устройства устанавливает новое верхнее положение в блоке подъема контейнера в качестве его нового исходного положения. Поскольку расстояние между поверхностью продукта и наполняющим соплом во время наполнения контейнера имеет значительное влияние на получение хорошей эффективности наполнения, то есть на минимизацию пены, расплескиваний и подтеканий, самое верхнее положение подъемного устройства контейнера выбирается в качестве «виртуальной» точки начала вместо обычного случая, в котором нижний рельс наполняющей машины является нормальной исходной точкой для подъемного устройства контейнера. Посредством этого устраняется негативное влияние всех «вертикальных» производственных и монтажных допусков для нижнего рельса, подъемного устройства контейнера с его захватными устройствами и наполняющих трубок.

На этапе 220 блок управления CU пересчитывает новый профиль движения блока привода, например, посредством пересчета предопределенных точек на профиле положения кулачка подъемного устройства контейнера, используя это новое самое верхнее положение в качестве исходной точки или нового исходного положения подъемного устройства контейнера. Точки определения положения кулачка подъемного устройства контейнера предпочтительно основываются на самом верхнем положении и движении подачи насоса во время наполнения. Один вариант пересчета берет новое исходное положение подъемного устройства контейнера, а затем вычитает текущий объем, поданный наполняющим насосом, преобразованный в единицы длины для подъемного устройства контейнера. Единицы длины могут быть, например, миллиметрами.

Затем на этапе 230 блок управления CU инициирует цикл наполнения посредством подачи команды насосу начать подачу продукта в контейнер, а кулачку подъемного устройства контейнера следовать за пересчитанным профилем положения кулачка подъемного устройства контейнера.

На этапе 240 подъемное устройство контейнера перемещает контейнер от конца наполняющего сопла к нижнему рельсу в то время, как продукт все еще подается в контейнер.

На этапе 250, когда подъемное устройство контейнера почти достигло нижнего рельса, подача продукта из насоса в контейнер останавливается, и цикл наполнения контейнера заканчивается.

Наконец, на этапе 260 подъемное устройство контейнера останавливает свое перемещение от наполняющего сопла, когда оно достигнет нижнего рельса.

После этого контейнер будет отправлен к станции герметизации и складывания для дальнейшей обработки (не показано).

Таким образом первый вариант осуществления способа в соответствии с настоящим изобретением заключается в управлении расстоянием между поверхностью продукта и наполняющим соплом во время наполнения за счет того, что блок управления вычисляет идеальный профиль положения подъемного устройства контейнера или профиль движения во время наполнения как функцию профиля положения кулачка насоса. Если считать, что продукт полностью сжимается без образования пены и небольших пузырьков воздуха, что эластичность (эластичные компоненты) отсутствует в наполняющем устройстве и что поперечное сечение упаковки является постоянным, вышеупомянутый метод компенсации работает очень хорошо.

Фиг. 3 иллюстрирует второй вариант осуществления способа, который не находится в объеме настоящего изобретения, где эффективность наполнения может быть дополнительно улучшена.

Заявителем было обнаружено, что в некоторых случаях вариант осуществления настоящего изобретения в соответствии с фиг. 2 приводил к тому, что подъемное устройство контейнера перемещалось вниз слишком рано или слишком быстро, и что расстояние между нижним концом резинового сопла и поверхностью продукта увеличивалось во время наполнения.

Поиск первопричины такого поведения привел к тому, что это было вызвано вздутием упаковки во время наполнения. Вздутие упаковки может быть объяснено как изменение поперечного сечения упаковки от идеального квадратного формата, обычно имеющего размер 70×70 мм или 91×91 мм, к чему-то более округлому. Более округлое поперечное сечение означает, что площадь поперечного сечения увеличивается, что в свою очередь означает, что уровень продукта в пакете будет ниже, чем теоретический для данных положений насоса и подъемного устройства контейнера.

Измерения реальной/фактической высоты продукта в пакете были сделаны для упаковок Tetra Rex объемом 750 мл, 1000 мл и 1750 мл для определения величины бомбажа при различных уровнях продукта. Для пакета объемом 1000 мл и поперечным сечением 70×70 мм, наполнявшегося водой, уровень конечного продукта был приблизительно на 15 мм ниже, чем теоретический уровень продукта. Для пакета объемом 1750 мл и поперечным сечением 91×91 мм разница в конечном уровне продукта составила приблизительно 13 мм. Измерения величины бомбажа производились в статике, то есть пакеты стояли на горизонтальной поверхности и были полностью исключены динамические эффекты, такие как проталкивание насосом продукта в пакет.

Возвращаясь ко второму варианту осуществления способа в соответствии с настоящим изобретением, блок привода в форме подъемного устройства контейнера, подобного варианту осуществления, показанному на фиг. 2, перемещает на этапе 300 контейнер от нижнего рельса до самого верхнего положения, где блок привода останавливается.

На этапе 310 начинается цикл наполнения, то есть насос начинает подавать продукт в контейнер через наполняющее сопло.

На этапе 320 подъемное устройство контейнера перемещает контейнер от наполняющего сопла вниз к нижнему рельсу.

На этапе 330 блок управления CU вычисляет текущий уровень продукта в контейнере и сравнивает его с теоретическим значением. Вычисление фактического уровня продукта в контейнере может быть сделано в соответствии с уравнением, в котором предполагается, что фактический уровень продукта в пакете равен идеальному уровню, то есть количеству миллилитров продукта, поданного насосом, преобразованному в миллиметры, минус некоторая «константа», умноженная на поданный объем в квадрате. Было показано, что эти значения расчетного уровня продукта в соответствии с этим уравнением очень мало отличаются от теоретического уровня продукта внутри упаковки в начале наполнения, но позже, когда уровень продукта становится более высоким, разница становится больше. Кроме того, величина бомбажа зависит от площади нижней поверхности контейнера, причем контейнеры с большими площадями дна являются более склонными к образованию пузырей, чем контейнеры с меньшими площадями дна.

Теперь, если на этапе 340 блок управления CU обнаруживает, что текущий уровень продукта ниже теоретического значения, это является признаком бомбажа, то есть выпучивания материала контейнера, направленного наружу, и таким образом эффективно понижающего уровень продукта в контейнере ниже теоретического значения. В этом случае блок управления дает команду насосу на этапе 350 увеличить подачу объема продукта в контейнер для того, чтобы компенсировать бомбаж контейнера. Выполнение тестов с компенсацией бомбажа на профиле подъемного устройства контейнера показало, что это позволяет отрегулировать расстояние от сопла до уровня продукта в конце наполнения без каких-либо изменений в начале.

Если не обнаруживается никакого несоответствия между фактическим уровнем продукта и теоретическим уровнем продукта, цикл наполнения продолжается как обычно на этапе 345 до тех пор, пока он не остановится на этапе 360 незадолго до того, как блок привода достигнет нижнего рельса.

На этапе 370, когда блок привода достиг нижнего рельса, блок привода прекращает дальнейшее перемещение.

Даже при использовании способа наполнения с методиками компенсации, показанными на чертеже, в некоторых случаях может возникнуть проблема, при которой насос и подъемное устройство контейнера не следуют за друг другом даже при том, что они должны были бы это делать, если бы были учтены фактические положения насоса и подъемного устройства. Такая потеря синхронизации между насосом и подъемным устройством контейнера может привести к тому, что уровень продукта внутри пакета будет ниже, чем он должен быть в соответствии с теоретическими вычислениями.

Фиг. 4 показывает третий вариант осуществления способа, который находится в объеме настоящего изобретения, решающего эту проблему.

В варианте осуществления, показанном на фиг. 4, этапе 400-430 идентичны этапам 300-330, показанным на фиг. 3, и поэтому их описание не будет повторяться.

На этапе 440, таким образом, после того, как подъемное устройство контейнера начнет перемещать контейнер от наполняющего сопла к нижнему рельсу, блок управления CU определяет фактический уровень продукта в контейнере. Если обнаруживается, что фактический уровень продукта на этапе 440 ниже чем теоретического уровня продукта в начале цикла наполнения, то вероятно присутствует эффект пружины во взаимодействии между насосом и продуктом, подаваемым в контейнер. Возможный эффект пружины связан с ускорением насоса, что может быть компенсировано перемещением подъемного устройства контейнера.

На этапе 450 блок управления CU сохраняет информацию в памяти, так что последующий контейнер должен удерживаться в его самом верхнем положении в течение более длительного периода времени, компенсируя тем самым эффект ускорения насоса.

Однако если на этапе 445 никаких отклонений не обнаруживается, цикл наполнения продолжается на этапе 445 до тех пор, пока он не остановится на этапе 460 незадолго до того, как подъемное устройство контейнера достигнет нижнего рельса.

На этапе 470 перемещение подъемного устройства контейнера останавливается, когда оно достигнет нижнего рельса.

Фиг. 5 иллюстрирует другой вариант осуществления способа, который не находится в объеме настоящего изобретения, в котором этапе 500-535 идентичны этапам 400-445 в предыдущем варианте осуществления, показанном на фиг. 4.

Теперь, если на этапе 530 определяется, что фактический уровень продукта ниже ожидаемого теоретического значения, и это определение было сделано ближе к середине цикла наполнения, это отклонение может быть связано с взаимодействием кулачка насоса, выталкивающего продукт из наполнительного объема, и вязкости самого продукта.

В этом случае блок управления CU вычисляет на этапе 540 значение компенсации для подъемного устройства контейнера, а затем соответственно замедляет движение подъемного устройства контейнера вниз. По сути блок управления CU вычисляет значения скорости для кулачка насоса в некоторых предопределенных положениях вдоль кривой положений кулачка насоса и сравнивает эти значения с теоретическими значениями той же самой кривой. Затем в этих предопределенных положениях блок управления CU вычисляет расстояния компенсации подъемного устройства контейнера в соответствующем предопределенном положении на кривой положения кулачка подъемного устройства контейнера. Эта компенсация является просто масштабным множителем, который при применении к кулачку подъемного устройства контейнера приводит к замедлению его перемещения.

После того, как этот компенсационный множитель будет применен к кулачку подъемного устройства контейнера на этапе 550, временно замедляя его движение, цикл наполнения останавливается на этапе 560 незадолго до того, как подъемное устройство контейнера достигнет нижнего рельса.

Наконец, на этапе 570 перемещение подъемного устройства контейнера останавливается, когда оно достигнет нижнего рельса.

Фиг. 6 представляет еще один вариант осуществления способа, который не находится в объеме настоящего изобретения, решающего следующую проблему. Для того, чтобы избежать попадания воздуха в продукт в начале цикла наполнения, очень важно, чтобы правильное количество продукта покидало резиновое сопло точно в нужный момент времени для того, чтобы заполнить внутреннюю нижнюю поверхность пакета. Идеальная ситуация - когда первый продукт, который поступает из резиновых сопел, касается внутреннего дна пакета точно в тот момент времени, когда подъемное устройство контейнера достигло самого верхнего положения.

Далее, на этапе 600 подъемное устройство контейнера перемещает контейнер от нижнего рельса к наполняющему соплу наполняющего устройства. После этого, на этапе 610 блок управления CU дает команду насосу выпустить небольшой объем продукта в контейнер, то есть так называемый объем предварительного заполнения, незадолго до того, как подъемное устройство контейнера достигнет самого верхнего положения. Обычно можно определить термин «незадолго до верхнего положения» в качестве предопределенного момента времени перед тем моментом времени, когда подъемное устройство контейнера достигнет своего самого верхнего положения. Такой объем предварительного заполнения может быть выпущен за несколько миллисекунд до начала нормальной работы кулачка насоса, что происходит точно в то же самое время, как подъемное устройство контейнера достигнет своего самого верхнего положения. Как объем предварительного заполнения, так и время, когда это должно начаться, могут быть отрегулированы оператором. Эффект предварительного заполнения заключается в том, чтобы получить стабильную поверхность продукта в самом начале наполнения, и тем самым избежать попадания воздуха под поверхность продукта. Если воздушные пузырьки попадут под поверхность продукта, то они будут вызывать множество проблем во время остальной части наполнения.

Первой из них является то, что пузырьки захваченного воздуха будут иметь некоторый объем. Этот объем вызовет повышение уровня продукта и приблизит его к резиновому соплу или даже заставит резиновое сопло погрузиться в продукт. Вторая проблема вследствие захвата пузырьков воздуха заключается в том, что когда они лопаются на поверхности продукта, образуется грубая и бурная поверхность. Когда эти два эффекта происходят в одно и то же время, то есть когда поверхность продукта приближается или даже касается резинового сопла, а лопающиеся на поверхности пузырьки создают грубые волны, тогда очень вероятно, что продукт начнет ползти вверх по внешней стороне резинового сопла. Этот ползущий продукт может даже смочить зону поперечной герметизации, когда она проходит нижнюю часть резинового сопла, или создать подтекание, которое может смочить поперечную герметизацию во время индексации пакета.

Далее, когда подъемное устройство контейнера достигает своего самого верхнего положения, дальнейшее перемещение останавливается на этапе 620.

После этого нормальный цикл наполнения контейнера начинается на этапе 63 0, как в любом из описанных ранее вариантов осуществления.

На этапе 64 0 подъемное устройство контейнера перемещает контейнер вниз от наполняющего сопла к нижнему рельсу, в то время как насос останавливает цикл наполнения на этапе 650 незадолго до того, как подъемное устройство контейнера достигнет своего самого нижнего положения у нижнего рельса.

Наконец, на этапе 660 подъемное устройство контейнера останавливает дальнейшее перемещение, как только оно достигнет нижнего рельса.

Фиг. 7 показывает еще один вариант осуществления способа, который находится в объеме настоящего изобретения.

На этапе 710 блок управления CU проверяет машинную скорость, выбранную оператором. Причина этого состоит в том, что синхронизация для входного и выходного клапанов для одной машинной скорости может не гарантировать того, что клапаны останутся синхронизированными для других машинных скоростей.

Выбор времени открытия и закрытия входного и выходного клапанов является весьма критичным для удовлетворительного цикла наполнения. Наложения открытия клапанов следует избегать, поскольку в этом случае возрастает риск неуправляемого потока продукта.

Входной и выходной клапаны приводятся в действие пневматическими цилиндрами. Времена перемещения или движения этих цилиндров зависят главным образом от пневматического давления и дросселей, которые устанавливаются на цилиндрах. В действительности это означает, что времена перемещения являются более или менее постоянными для некоторого давления воздуха и для конкретных настроек дросселей. В качестве одного примера, наполняющее устройство может быть настроено на производство 5000, 5500, 6000, 6500 или 7000 пакетов в час. Это означает, что фактические точки времени открытия и закрытия должны быть изменены для того, чтобы получить правильную синхронизацию входного и выходного клапанов с профилями насоса для всех скоростей производства.

Таким образом, на этапе 710 блок управления CU использует некоторый алгоритм для вычисления моментов времени для открытия и закрытия входного и выходного клапанов и для регулировки этих моментов времени соответствующим образом в наполняющем устройстве. Таким образом, синхронизация входного и выходного клапанов становится независимой от текущей машинной скорости.

На этапе 72 0 подъемное устройство контейнера начинает движение контейнера вверх к наполняющему соплу и останавливается на этапе 730, когда оно достигнет своего самого верхнего положения.

После этого цикл наполнения начинается на этапе 740, но с обновленными моментами времени открытия и закрытия входного и выходного клапанов.

Затем на этапе 750 подъемное устройство контейнера перемещает контейнер от наполняющего сопла к нижнему рельсу, в то время как продукт все еще подается в контейнер.

На этапе 760 цикл наполнения завершается посредством остановки дальнейшей подачи продукта в контейнер, но с использованием обновленных моментов времени закрытия выходного клапана.

Наконец, на этапе 770 подъемное устройство контейнера достигает нижнего рельса, и дальнейшее перемещение подъемного устройства контейнера прекращается.

Фиг. 8 описывает новый цикл наполнения, использующий многие из описанных ранее компенсационных методов для того, чтобы получить оптимальный цикл наполнения.

Сначала подъемное устройство контейнера (не показано) с загруженным на него контейнером 982 помещается у нижнего рельса. Затем процесс начинается на этапе 900, когда подъемное устройство контейнера перемещает контейнер к наполняющему соплу 984 наполняющего устройства в направлении к самому верхнему положению. Для того, чтобы избежать захвата пузырьков воздуха, которые позже в цикле наполнения могут подняться к вершине контейнера и потенциально нарушить целостность уплотнения, небольшой объем продукта выпускается из наполняющего сопла, так что продукт достигает дна контейнера точно в тот момент времени, когда подъемное устройство контейнера достигнет своего самого верхнего положения. Другими словами, объем предварительного заполнения выпускается из наполняющего сопла 984 на этапе 910 за несколько миллисекунд до того, как подъемное устройство контейнера достигнет своего самого верхнего положения, что описано в варианте осуществления, показанном на фиг. 6. Такую компенсацию можно назвать этапом 1 оптимизации наполнения.

После этого «реальный» цикл наполнения начинается на этапе 920. Поскольку на данной этапе поверхность 920 продукта может быть ниже теоретического значения, что наиболее вероятно вызывается ускорением кулачка насоса, взаимодействующего с продуктом в наполняющем объеме, блок управления CU дает команду подъемному устройству контейнера оставаться в его самом верхнем положении некоторый предопределенный период времени. Это предопределенное количество времени может быть вычислено из кривой профиля положения кулачка насоса и переведено в количество миллисекунд, во время которых подъемное устройство контейнера остается в его самом верхнем положении. Такую компенсацию можно назвать этапом 2 оптимизации наполнения.

Как только подъемное устройство контейнера начинает опускать контейнер на этапе 93 0, блок управления CU может дать команду подъемному устройству контейнера замедлить свое перемещение для того, чтобы скомпенсировать взаимодействие скорости насоса с вязкостью продукта. Эту компенсацию можно назвать этапом 3 оптимизации наполнения.

Ближе к концу цикла наполнения площадь поперечного сечения контейнера вместе с весом находящегося в нем продукта может вызвать бомбаж контейнера, приводящий к понижению уровня продукта по сравнению с теоретическим уровнем продукта. Блок управления CU может тогда дать команду насосу ближе к концу цикла наполнения на этапе 940 увеличивать объем продукта, подаваемого в контейнер, для того, чтобы компенсировать бомбаж. Эту компенсацию можно назвать этапом 4 оптимизации наполнения.

Наконец, в конце цикла наполнения насос прекращает подачу продукта в контейнер на этапе 950, и вскоре после этого подъемное устройство контейнера снова достигает нижнего рельса на этапе 960.

Суммируя вышеописанные этапе оптимизации, можно сказать, что если расстояние между нижней частью резинового сопла и поверхностью продукта становится большим сразу после начала наполнения, то компенсация ускорения должна быть увеличена. Существует просто какая-то сила (ускорение в направлении к конечному положению кулачка насоса), связанная с эластичностью, которая сдвигает фазу фактического выхода продукта из резинового сопла относительно движения поршня насоса.

Если расстояние между самой нижней частью резинового сопла и поверхностью продукта увеличивается в середине наполнения, когда ускорение изменяется на замедление, изменена должна быть компенсация скорости. Тогда именно какой-то зависящий от скорости вязкий эффект или динамический бомбаж пакета заставляют уровень продукта в пакете быть ниже, чем он должен быть.

Тогда позже, если расстояние между самой нижней частью резинового сопла и поверхностью продукта становится больше ближе к концу наполнения, тогда должна использоваться компенсация бомбажа.

Также следует упомянуть, что параметры для всех способов компенсации, описанных на фиг. 2-7, могут быть выбраны оператором на пульте управления. Кроме того, некоторые или все параметры зависят от типа продукта, помещаемого в контейнер, размера контейнера и особенно от площади его нижней поверхности и машинной скорости.

Предопределенный набор значений для компенсации предварительного заполнения, компенсации скорости и ускорения кулачка насоса, и компенсации бомбажа может уже храниться в памяти наполняющего устройства для ряда продуктов, размеров контейнера и машинных скоростей. Таким образом, оператор может просто выбрать эти известные значения, и блок управления CU может тогда выбрать соответствующие параметры для компенсации предварительного заполнения, компенсации скорости и ускорения кулачка насоса, и компенсации бомбажа.

Используя пульт управления, оператор может затем тонко отрегулировать эти значения для компенсации, чтобы достичь оптимального процесса наполнения.

Кроме того, для понимания перемещения продукта в контейнере может использоваться ряд контейнеров с окошками (то есть контейнеров с одной прозрачной стороной). Наблюдая поведение жидкости и изменения уровня продукта в контейнере во время цикла наполнения, оператор может определить, следует ли использовать конкретный тип методики компенсации или скомбинировать несколько методик компенсации.

Как уже было упомянуто, параметры компенсации будут меняться от продукта к продукту, от машины к машине и от одного размера упаковки к другому. Следовательно, тестовый прогон для каждой новой конфигурации должен быть сделан до того, как можно будет использовать правильные параметры и методику компенсации.

В вышеприведенном описании был описан ряд различных способов для настройки операции наполнения. Все эти способы основаны на общей концепции достижения желаемого положения уровня продукта внутри контейнера относительно наполняющего сопла в течение всего движения контейнера вниз во время операции наполнения. За счет компенсации одного или более нежелательных эффектов достигается более точное управление операцией наполнения. Эти нежелательные эффекты могут относиться, например, к i) захвату пузырьков воздуха во время начальной фазы цикла наполнения, ii) бомбажу контейнера, iii) вариациям скорости насоса благодаря вязкости продукта или iv) вариациям ускорения насоса благодаря взаимодействию между подвижными частями насоса и продуктом.

Реферат

Группа изобретений относится к пищевой промышленности, в частности к устройству для наполнения контейнера продуктом. Устройство содержит выполненный с возможностью подачи продукта в контейнер блок наполнения, содержащий насос и наполняющее сопло на одном своем конце; блок привода для перемещения контейнера относительно блока наполнения или наоборот и блок управления, выполненный с возможностью управления подачей продукта через наполняющее сопло, управления блоком привода, а также вычисления нового профиля движения блока привода. Блок управления дополнительно выполнен с возможностью вычисления ускорения насоса в предопределенных положениях блока привода, вычисления расстояний компенсации блока привода как функции ускорения насоса в предопределенных положениях блока привода и обновления профиля движения блока привода. Использование группы изобретений позволит повысить качество заполнения контейнера продуктом. 2 н. и 17 з.п. ф-лы, 8 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ заполнения контейнеров жидкостями и устройство для его осуществления

Комментарии