Способ упаковывания липких веществ в текучей фазе посредством тонкой пленки - RU2725269C2

Код документа: RU2725269C2

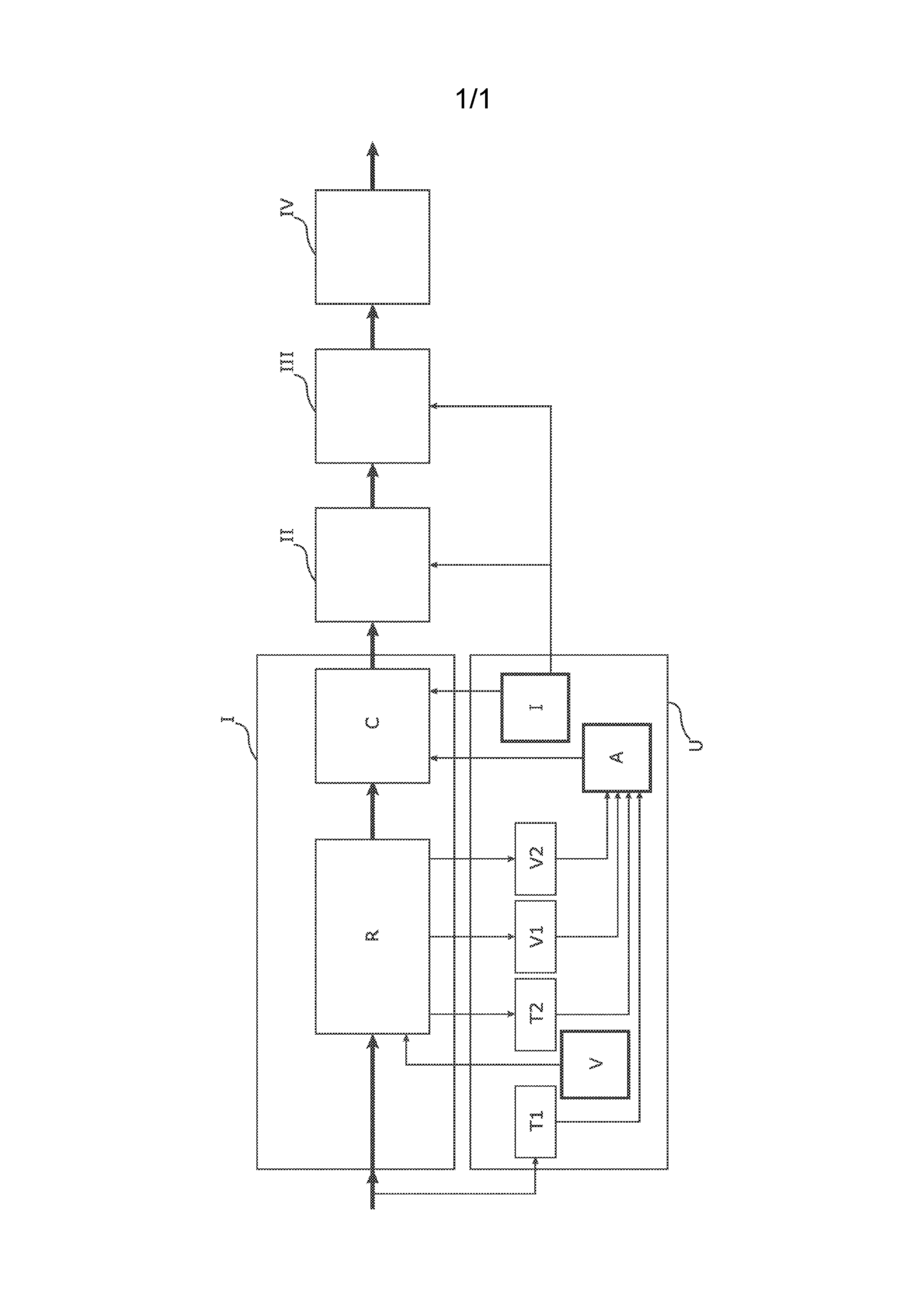

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу упаковывания веществ в расплавленном состоянии, которые после охлаждения до температуры внутри помещения являются твердыми и липкими, в тонкую пленку из нелипкого пластика. Покрытие липкого вещества тонкой пленкой служит для обеспечения легкого манипулирования им, поскольку пленка позволяет захватить кусок липкого вещества и отпустить его без каких-либо проблем, связанных с отсоединением от рук оператора или от какого-либо другого инструмента, используемого для манипулирования им. В частности, тонкая пленка, используемая для упаковывания, предпочтительно имеет температуру размягчения, которая ниже температуры плавления липкого вещества.

Способ по настоящем изобретению направлен, в частности, на упаковывание адгезивов и герметиков, которые являются липкими и твердыми при температуре внутри помещения, а именно так называемых термоплавких адгезивов, которые наносят на конечные используемые опоры в расплавленном состоянии и, кроме того, при температурах, превышающих температуру внутри помещения. Однако способ по настоящему изобретению не ограничен такими продуктами, но в равной степени применим с такими же преимуществами для упаковывания других веществ, которые являются твердыми и липкими при температуре внутри помещения, например, таких как пищевые пасты или пищевые продукты, моющие средства и косметические средства и тому подобное. Следовательно, несмотря на то, что для ясности в дальнейшем конкретная ссылка будет сделана только на адгезивные продукты, следует понимать, что данное определение следует интерпретировать в качестве примера, а не в качестве ограничения объема способа согласно настоящему изобретению.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В настоящее время упаковывание термоплавких адгезивов выполняют в соответствии со способами двух основных категорий: способом, выполняемым в воде, и сухим способом.

В первой категории в настоящее время известны способы трех разных типов, которые применяются в промышленности; вместо этого во второй категории известен способ одного типа, который применяется в промышленности. Данные четыре способа по предшествующему уровню техники будут кратко рассмотрены ниже.

В первом типе способа, выполняемого в воде, расплавленный термоплавкий адгезив экструдируют для получения небольших кусков, которые немедленно погружают в ванну охлаждающей воды, смешанной с антиадгезивным средством, и данные куски отверждаются с округлой формой при охлаждении. Затвердевшие куски термоплавкого адгезива, покрытые пленкой из антиадгезивного средства, затем высушивают и при необходимости вводят группами внутрь упаковочных пластиковых пакетов, подвергнутых термосварке.

Во втором типе способа, выполняемого в воде, расплавленный термоплавкий адгезив экструдируют в ванну охлаждающий воды, при этом цилиндрическую пленку из нелипкого пластика одновременно совместно экструдируют вокруг экструдируемого термоплавкого адгезива. Таким образом получают непрерывный цилиндр из термоплавкого адгезива, покрытый пленкой, который после совместной экструзии разрезают на куски. Куски, отрезанные таким образом, которые имеют незащищенный термоплавкий адгезив на двух противоположных концах, снова высушивают и, возможно, вводят группами внутрь упаковочных пластиковых пакетов, подвергнутых термосварке.

В способе третьего типа термоплавкий адгезив в расплавленном состоянии разливают внутрь покрывающей трубчатой пленки, и комплект, сформированный таким образом, погружают в охлаждающую жидкость для предотвращения растворения покрывающей трубчатой пленки под действием тепла от расплавленного термоплавкого адгезива. После охлаждения трубчатую пленку, заполненную расплавленным материалом, сдавливают с равными интервалами для образования структуры, подобной сосиске, для формирования отдельных кусков термоплавкого адгезива и затем охлаждают, высушивают и окончательно разделяют на указанные отдельные куски посредством разрезания и сварки пленки в сдавленных зонах для последующего упаковывания брикетов, полученных таким образом, в коробки. (WO9413451 - National Starch)

В способе четвертого типа термоплавкий адгезив в расплавленном состоянии разливают в перфорированные металлические формы - установленные на соответствующей непрерывной лотковой конвейерной системе - покрытые заранее первой покрывающей пленкой, удерживаемой в плотном контакте с формой благодаря углублению, образованному на наружной нижней поверхности формы. Благодаря идеальному прилипанию пленки к металлической форме и тому, что разливку выполняют регулируемым образом и равномерно и при этом при нетурбулентном потоке, тепло от расплавленного липкого материала рассеивается посредством металлической формы без возможности смешивания покрывающей пленки - несмотря на то, что она частично расплавлена, - с расплавленным адгезивным материалом, залитым в форму. Тепло, накопленное в формах, рассеивается за счет простого вентилирования. После промежутка времени, достаточного для обеспечения охлаждения верхнего слоя расплавленного материала, залитого в форму, до температуры, которая ниже температуры размягчения покрывающей пленки, указанный верхний слой покрывают второй пленкой, и две пленки соединяют друг с другом посредством термосварки у края формы, где они находятся в контакте. В конце конвейерной системы брикеты термоплавкого адгезива, полученные таким образом, выгружают из формы и охлаждают до температуры внутри помещения для последующего упаковывания в коробки. (ЕР-718199).

Последний способ, описанный выше, представляет собой единственный известный промышленный сухой способ упаковывания, если не рассматривать очень дорогой способ упаковывания с высокими затратами ручного труда, в котором липкий продукт разливают в неприлипающие формы, обеспечивают возможность его охлаждения, и затем каждый кусок липкого вещества вручную извлекают из форм и обертывают в пленку при наличии затруднений, связанных с непосредственным манипулированием веществами данного типа.

Упакованные брикеты расплавленного материала, полученные посредством вышеупомянутых способов четырех типов, имеют характеристики, которые частично различаются. В частности, брикеты, полученные посредством первого и второго способов, выполняемых в воде, имеют недостаток из-за возможного наличия второго упаковочного пакета, который необходим, в частности, для продуктов, которые имеют высокую степень липкости и низкую вязкость при температуре внутри помещения, поскольку отдельные куски термоплавкого адгезива не покрыты или покрыты только частично нелипким пленочным материалом, и при этом они легко прилипают друг к другу. Однако наличие наружного пакета создает серьезные проблемы в устройствах для расплавления, поскольку материал пакета неплотно присоединен к адгезиву и поэтому стремится отделиться, что вызывает его всплывание или засорение выходных фильтров указанных устройств.

Третий способ, в котором также используется охлаждающая вода, имеет несомненные преимущества по сравнению с предыдущими двумя способами, но и он не свободен от недостатков. Действительно, брикеты, полученные указанным способом, имеют неоптимальное герметичное покрытие в сдавленных зонах, поскольку некоторая часть липкого материала неизбежно остается размещенной между двумя клапанами из пленки после операции сдавливания, и это мешает хорошей термосварке противоположных клапанов из упаковочного нелипкого пластика; следовательно, данные брикеты могут сталкиваться с возможными проблемами вытекания липкого материала наружу из брикета во время транспортировки и хранения, в частности, в случае продуктов, имеющих низкую вязкость и находящихся в условиях, связанных с воздействием температур и механических напряжений при укладке в стопу, которые способствуют явлению текучести на холоде. Кроме того, брикеты, полученные при использовании данного способа упаковывания, имеют цилиндрическую форму с круглым поперечным сечением, которое не позволяет заполнить упаковочные коробки оптимальным образом.

Брикеты адгезива, упакованные при использовании четвертого сухого способа, имеют наилучшее качество среди всех упомянутых в данном документе благодаря тому, что две покрывающие пленки, в которые обернут брикет, помимо плотного соединения с липким веществом могут быть полностью герметично соединены друг с другом при отсутствии какого-либо разрыва непрерывности сварного соединения у края формы, где сами пленки фактически остаются полностью свободными от липкого вещества. Следовательно, в данных брикетах полностью предотвращается любая возможная утечка липкого материала во время хранения и транспортировки даже в случае термоплавких адгезивов, имеющих высокую текучесть, которые обладают свойствами текучести на холоде при температуре внутри помещения, особенно в том случае, когда температура внутри помещения является особенно высокой, что имеет место в летний сезон или при особых условиях хранения. Кроме того, то обстоятельство, что указанные брикеты имеют форму параллелепипеда, облегчает их упаковывание в коробки при более высокой эффективности заполнения всего объема коробки.

Помимо недостатков, рассмотренных выше в связи с брикетами, полученными тремя способами, выполняемыми в воде, также следует отметить, что с точки зрения технических характеристик соответствующих производственных установок использование охлаждающей воды вызывает:

- проблемы с точки зрения экологической устойчивости;

- большой расход энергии на охлаждение воды, а также на окончательную сушку брикетов, извлеченных из охладительного резервуара;

- наличие остаточной влаги или воздушных пузырьков, что приводит к образованию вредных вспененных материалов в устройствах для расплавления и к сбоям в работе соответствующих сопел; и, в завершение,

- легкое образование колоний бактерий в резервуарах, содержащих охлаждающую воду, которые могут вызывать проблемы, связанные с санитарией. Это может происходить, когда различные термоплавкие продукты, не полностью высушенные, используются для продуктов в областях, связанных с пищевыми продуктами и медициной, на которые, следовательно, может быть перенесена часть бактериальной нагрузки, обусловленной бактериями, содержащимися в охлаждающей воде.

В отличие от этого ни один из данных дополнительных недостатков не характерен для четвертого сухого способа упаковывания, при котором, с другой стороны, в зимний сезон имеется дополнительное преимущество, заключающееся в том, что тепло, рассеиваемое воздухом во время охлаждения брикетов, обеспечивает возможность нагрева производственного помещения без дополнительных затрат.

С другой стороны, несмотря на различные недостатки, упомянутые выше, способы упаковывания, выполняемые в воде, имеют более низкую заводскую себестоимость, чем сухой способ, и, кроме того, они обеспечивают возможность работы при использовании покрывающих пленок, имеющих более низкие температуры размягчения, поскольку непосредственное охлаждение пленки водой позволяет сохранять пленку при заданной температуре, равной температуре охлаждающей воды, которая, следовательно, всегда будет значительно ниже, чем вышеупомянутая температура размягчения.

Данная последняя характеристика мокрых способов является очень привлекательной. Действительно, на рынке имеет место постоянная тенденция к использованию покрывающих пленок с низкими температурами размягчения для содействия полному и равномерному расплавлению самой пленки в липком материале при его размещении в устройствах для расплавления для его использования при условии, что данные устройства не снабжены мешалками.

В связи с очевидными преимуществами, которые обеспечивает сухой способ по сравнению со способами упаковывания, выполняемыми в воде, как с точки зрения продукта (то есть с полностью герметизированными краями и с формой, обеспечивающей возможность укладки в стопу), так и с точки зрения процесса (то есть без использования охлаждающей воды и без проблем, связанных с охраной здоровья), задача настоящего изобретения состоит в усовершенствовании и обеспечении большей надежности сухого способа упаковывания, описанного выше, с целью обеспечения возможности использования в данном способе покрывающих пленок, имеющих очень низкую температуру размягчения, - такую, как у пленок, которые используются в настоящее время в способах упаковывания, выполняемых в воде, - например, пленок, имеющих температуру размягчения по Вика, которая приблизительно равна или меньше 75°С, без усиления негативных факторов, связанных с образованием отверстий/разрывов в указанной пленке во время этапов обработки брикета, выходящих за пределы стандартных погрешностей, имеющих место в настоящее время.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Вышеописанная задача решается посредством способа упаковывания веществ в расплавленном состоянии, которые являются липкими при температуре внутри помещения или температуре при обработке, такого типа, при котором липкое вещество разливают в лотковую форму, покрытую заранее пленкой из пластика, который является нелипким при температуре внутри помещения или температуре при обработке и совместимым в текучем состоянии с указанным липким веществом, при этом указанный способ имеет признаки, определенные в пункте 1 формулы изобретения. Другие предпочтительные признаки способа упаковывания согласно настоящему изобретению определены в зависимых пунктах формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА

Дополнительные признаки и преимущества способа упаковывания согласно настоящему изобретению станут более очевидными из нижеследующего подробного описания предпочтительно варианта осуществления такого способа, приведенного только в качестве неограничивающего примера со ссылкой на сопровождающий чертеж, на котором показана одна предпочтительная схема последовательности операций данного способа.

ПОДРОБНОЕ ОПИСАНИЕ ИЗВЕСТНОГО ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Настоящее изобретение было сделано на основе обширных исследований, проведенных Заявителем в отношении сухого способа упаковывания, описанного во введении настоящего описания, в частности, в отношении условий, которые вызывают наиболее отрицательные сбои указанного процесса, а именно неконтролируемое расплавление нелипкой пластиковой пленки, которая имеет низкую температуру размягчения по Вика и которая предпочтительно используется в качестве покрывающего материала для расплавленного липкого вещества, что приводит к прямому контакту между стенками лотковой формы и расплавленным липким веществом.

Как четко раскрыто в вышеприведенном патенте ЕР-718 199 по предшествующему уровню техники, все содержание которого включено в данный документ путем ссылки, способ упаковывания по настоящему изобретению, который предпочтительно выполняют на непрерывном лотковом ленточном конвейере, каждый элемент которого состоит из 3 или 4 лотковых форм с боковыми сторонами и который перемещается последовательно и пошаговым образом между разными рабочими станциями, разделен по существу на четыре стадии, выполняемые вдоль длины ленточного конвейера.

На первой стадии (I) лотковые формы, состоящие из жестких металлических элементов, на нижней поверхности и, по меньшей мере частично, на боковых поверхностях которых выполнены перфорационные отверстия малого диаметра, покрывают нелипкой пластиковой пленкой. Такое покрытие (R) предпочтительно выполняют посредством формования пленки под действием вакуума -после соответствующего нагрева последней и, следовательно, ее герметичного прилегания к лотковой форме - посредством соединения источника вакуума с камерой, образованной у наружной нижней части лотковой формы, при этом указанная камера сообщается с отверстиями малого диаметра, образованными в лотковой форме. Затем в лотковые формы, подготовленные таким образом, разливают (С) расплавленное липкое вещество в тщательно определенном количестве и при нетурбулентном потоке через клапанные заслонки с направляющей воронкой, имеющие противокапающее устройство и питаемые посредством загрузочного цилиндро-поршневого узла.

На втором этапе (II) форму, заполненную таким образом, и, в частности, свободную поверхность липкого вещества, залитого в нее, охлаждают посредством соответствующего вентилирования за счет воздуха, когда она перемещается вдоль ленточного конвейера, для обеспечения достаточной степени стабилизации свободной поверхности.

На третьем этапе (III) указанную свободную поверхность закрывают второй пленкой из нелипкого материала, и после этого две пленки соединяют друг с другом посредством термосварки у краев формы.

На четвертом и последнем этапе (IV) две пленки из нелипкого материала разрезают непосредственно снаружи зоны сварки, материал указанных пленок, окружающий лотковые формы, удаляют, и в завершение упакованные брикеты извлекают из лотковых форм и передают на этап упаковывания посредством ряда следующих друг за другом, ленточных конвейеров, на которых выполняют дополнительное охлаждение брикетов до температуры, приемлемой для указанных операций упаковывания.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

После данных исследований Заявитель смог удостовериться в том, что критическим этапом способа, на котором могут возникнуть условия, вызывающие наиболее отрицательные последствия для безопасности/надежности способа, является первый этап (I), описанный выше, на котором возникает контакт между липким веществом, расплавленным до его более высокой температуры, и первой пленкой из нелипкого материала. Действительно, на данном этапе имеется множество параметров, которые должны одновременно регулироваться, чтобы операция (R) покрытия формы происходила при полном прилипании пленки к лотковой форме, но без образования отверстий, расположенных рядом с отверстиями лотковой формы, соединенной с источником вакуума. Действительно, если данная операция, требующая точного регулирования, выполняется неоптимальным образом, последующая разливка (С) расплавленного липкого вещества в лотковую форму, покрытую таким образом, может легко вызывать локализованные расплавление и разрыв пленки в зонах, в которых такой контакт демонстрирует какой-либо разрыв непрерывности, и, кроме того, в зонах, где пленка не имеет постоянного охлаждения и механической опоры со стороны нижерасположенной лотковой формы.

Действительно, следует подчеркнуть, что при использовании покрывающих пленок, имеющих очень низкую температуру размягчения, данная температура в большинстве случаев ниже температуры расплавленного липкого вещества. При вводе расплавленного липкого вещества в контакт с пленкой в результате всегда будет возникать частичное расплавление последней. Тем не менее, поскольку разливку (С) расплавленного липкого вещества выполняют при нетурбулентном потоке, когда пленка была успешно подвергнута термоформованию для ее плотного прилипания к лотковой форме, не происходит никакого смешивания двух расплавленных материалов, и, кроме того, после отверждения с наружной стороны брикета всегда остается слой нелипкого материала.

Согласно настоящему изобретению для достижения вышеуказанной цели и, следовательно, для обеспечения возможности использования покрывающих нелипких пленок, характеризующихся низкой температурой размягчения по Вика, сухой способ по предшествующему уровню техники был реализован с дополнениями. Данная реализация предусматривает, с одной стороны, включение этапа регулирования скорости создания вакуума в камере под лотковыми формами для выполнения более постепенной операции термоформования первой нелипкой пленки и, с другой стороны, множество повторяющихся операций контроля физических параметров, характеризующих операцию покрытия лотковых форм пленкой из нелипкого пластика, как во время выполнения данной операции, так и после ее завершения, для проверки того, что такие параметры находятся в заданных допустимых пределах, и того, что операция покрытия, следовательно, была выполнена правильно.

В отдельных случаях несоответствия проверяемых параметров заданным допустимым пределам результирующим действием является дезактивизация этапа (С) разливки липкого вещества в лотковые формы, для которых было обнаружено существенное несоответствие проконтролированных параметров. Операцию контроля предпочтительно выполняют независимо для каждой формы вместо глобальной проверки для всех форм одного лотка ленточного конвейера, одновременно подвергнутых операции покрытия, так что данная операция превентивного контроля приведет к возможной дезактивизации этапа разливки для ограниченного числа лотковых форм. Следовательно, данная операция превентивного контроля только в минимальной степени влияет на производительность, но, с другой стороны, полностью предотвращаются состояния, вызывающие разрыв пленки, наряду с последующим контактом липкого вещества с лотковой формой, которые потребовали бы вместо этого немедленного останова всей установки для выполнения сложных операций очистки, вызывающих значительные производственные потери.

Вместо этого в обычном случае, когда результат всех операций контроля согласуется с допустимыми значениями, выполняют требуемые операции заполнения (С) лотковых форм вместе с операциями транспортирования заполненных лотковых форм вплоть до третьего этапа (III) способа, а именно покрытия верхней поверхности формы второй нелипкой пленкой. Однако обе данные операции согласно дополнительному признаку изобретения выполняют посредством изменения постепенности, с которой выполняют переходные процессы заполнения и перемещения лотковых форм, для гарантирования того, что соответствующие напряжения между пленкой и формой всегда будут достаточно низкими, чтобы не вызывать микрозон разъединения между данными двумя элементами, а именно для того, чтобы сохранять непрерывный и плотный контакт между ними. Действительно, любое изменение данного состояния непрерывного и плотного контакта между пленкой и формой до того, как расплавленное адгезивное вещество не охладится по меньшей мере частично, приводит к немедленному расплавлению пленки и, следовательно, к прямому контакту между формой и расплавленным адгезивным веществом, который вызывает вышеописанные недостатки.

Следовательно, настоящее изобретение было выполнено на основе данного согласованного осуществления:

- регулирования скорости создания вакуума в камере под лотковыми формами;

- идентификации параметров, характеризующих правильное выполнение операции покрытия лотковых форм пленкой из нелипкого материала;

- экспериментальной проверки допустимых диапазонов значений данных параметров;

- контроля данных параметров на каждой отдельной лотковой форме;

- последующей корректировки в случае несоответствия параметров, состоящей в дезактивизации разливки расплавленного липкого материала в отдельный лоток с формами, для которого было обнаружено несоответствие параметров диапазону допустимых значений; и

- поддержания непрерывного и плотного контакта между первой покрывающей пленкой лотковых форм и внутренней поверхностью указанных лотковых форм во время заполнения лотковых форм расплавленным адгезивным веществом и перемещения указанных лотковых форм вплоть до завершения третьего этапа закрывания лотковых форм второй нелипкой пленкой.

Данные отдельные инновационные аспекты сухого способа упаковывания согласно настоящему изобретению будут по отдельности описаны ниже более подробно.

Регулирование вакуума

В способе по предшествующему уровню техники соединение между источником вакуума и вакуумной камерой, образованной под нижней зоной форм, выполняют посредством прямого включения традиционного двухпозиционного электрического вентиля. Это приводит к тому, что кривая создания вакуума в указанной камере будет очень крутой и нерегулируемой. Напротив, согласно настоящему изобретению достаточное регулирование создания степени вакуума в камере под нижней наружной частью лотковых форм обеспечивают посредством использования регулирующего клапана, приводимого в действие с помощью электрического вентиля, при линейно изменяющемся открытии, которое может быть запрограммировано посредством блока централизованного управления (V), для регулирования открытия соединения указанной камеры с источником вакуума. Блок (V) управления для открытия указанного электрического вентиля, который предпочтительно представляет собой часть центрального устройства (U) управления всем процессом, может быть соответственно откалиброван посредством электронного режима, в результате чего обеспечивается возможность изменения по желанию наклона кривой линейно изменяющейся степени создания вакуума во время переходного процесса открытия указанного соединения для получения заданной постепенности операции. Это позволяет модифицировать и сделать более постепенной операцию термоформования нелипкого пленочного материала на форме без какого-либо увеличения общей продолжительности данной операции при избежании недостатков, которые часто возникают в способе по предшествующему уровню техники, а именно образования зон пленки, имеющих более низкую механическую стойкость, вызываемую механическим напряжением и последующим охрупчиванием, причинами которых является слишком резкое растягивающее воздействие на указанную пленку.

Идентификация отображающих параметров и соответствующих операций контроля

Параметры процесса, которые были идентифицированы Заявителем как в наибольшей степени отображающие правильное выполнение операции покрытия лотковых форм и которые, таким образом, согласно основному признаку настоящего изобретения подлежат вышеупомянутой операции непрерывного контроля для каждой отдельной формы, таковы:

- температура первой пленки из нелипкого материала на входе в зону термоформования;

- температура лотковых форм в зоне термоформования;

- время, требуемое для создания вакуума, то есть время, требуемое для получения заданной степени вакуума в вакуумной камере под наружной нижней зоной лотковых форм, после открытия соединения такой камеры с источником вакуума;

- поддержание вакуума в течение некоторого времени, то есть значения степени вакуума в вакуумной камере под наружной нижней зоной лотковых форм, после заданного промежутка времени от перекрытия соединения с источником вакуума.

Соответствующие режимы контроля и предпочтительные диапазоны допустимых значений для каждого из указанных параметров, которые были определены во время пробных испытаний предпочтительных вариантов осуществления способа по настоящему изобретению, будут описаны в дальнейшем. Тем не менее, очевидно, что данные диапазоны допустимых значений следует понимать как иллюстративные значения, а не как значения, ограничивающие настоящее изобретение, при этом специалисту в данной области техники будет вполне ясно, что данные значения могут варьироваться даже в значительной степени, например, в зависимости от размера лотковых форм, типа обрабатываемого материала, типа покрывающей пленки, погодных условий в местах расположения установок и т.д.

Контроль температуры пленки перед термоформованием - Т1

Первую операцию контроля выполняют по отношению к средней температуре в зоне непосредственно перед зоной покрытия форм и зоной разливки расплавленного липкого вещества; при этом такая температура соответствует - с достаточно хорошим приближением - температуре, при которой осуществляется кондиционирование первой пленки из нелипкого пластика, поступающей в зону покрытия.

Для минимизации локальных колебаний температуры в данной зоне - поскольку было установлено, что указанные колебания температуры могут легко вызывать локализованные аномалии в режиме термоформования первой пленки, - согласно настоящему изобретению предусмотрено то, что воздушное пространство данной зоны установки кондиционируют до регулируемой температуры или до узкого диапазона температур посредством соответствующего ограничения такого воздушного пространства путем использования перегородок и регулируемого нагрева для поддержания постоянной и однородной температуры воздуха во всем вышеупомянутом пространстве и, следовательно, для гарантирования того, что пленка будет поступать на станцию предварительного нагрева всегда при одной и той же температуре и затем будет выходить из последующей станции нагрева всегда при одной и той же (хотя, само собой разумеется, более высокой) температуре. Данное постоянное значение температуры предпочтительно поддерживают неизменным в течение всего года независимо от сезонных колебаний температуры окружающей среды, поскольку это позволяет поддерживать постоянные заданные значения всех переменных параметров машины, в частности, температуры предварительного нагрева и нагрева пленки и регулирование вакуума независимо от изменяющихся условий, связанных с влажностью и температурой внешней среды. Данную температуру выбирают для обеспечения минимального общего энергопотребления в течение года в соответствии с сезонными средними условиями в зоне расположения установки. Приводимое в качестве примера значение данной температуры составляет 40°С, при этом ее максимальное допустимое отклонение составляет ±5°С и предпочтительно ±2°С.

Когда средняя измеренная температура ниже минимального значения, определенного как допустимое, первый блок (Т1) контроля передает сигнал блоку (А) активизации разливки, который дезактивизирует разливку расплавленного липкого вещества (С) во все формы; одновременно блок (А) активизации выключает вентиляцию с охлаждением во всей установке. Данная ситуация является типичной для начала производства или после продолжительных периодов временного прекращения работы.

Когда, напротив, средняя температура, определяемая блоком (Т1) контроля, близка к максимальному значению из диапазона допустимых значений, блок (А) активизации активизирует дополнительную вентиляцию с охлаждением установки.

Контроль температуры лотковых форм - Т2

Измерение внутренней температуры лотковых форм выполняют посредством пирометров на станции термоформования и заполнения форм. Температура, измеренная таким образом, предпочтительно должна превышать минимальное значение температуры, при этом при температуре ниже данного минимального значения не происходит надлежащего термоформования пленки из-за немедленной усадки пленки, имеющей толщину, которая также составляет менее 10 мкм, вследствие термического удара, вызванного резким контактом с холодной поверхностью при ее вводе в контакт со стенками лотковой формы. Данное минимальное значение температуры варьируется в зависимости от типа материала и толщины пленки из нелипкого материала; данная минимальная температура форм ориентировочно находится в диапазоне 5-15°С.

Однако измеренная температура лотковых форм не должна превышать максимальное значение, при превышении которого пленка из нелипкого материала может подвергаться чрезмерному утонению, разрывам или быть нестабильной во время операции термоформования, принимая во внимание то, что вследствие высокой температуры лотковой формы в конце концов температура пленки будет сохраняться более высокой, чем температура ее размягчения, в течение чрезмерно длительного промежутка времени. Данное максимальное значение также варьируется в соответствии с типом материала и толщиной пленки из нелипкого материала; данная максимальная температура форм ориентировочно находится в диапазоне 40-50°С.

Как уже было указано во введении, когда блок (Т2) контроля определит, что внутренняя температура лотковых форм находится за пределами заданного диапазона температур для конкретного обрабатываемого материала, операцию термоформования пленки выполняют обычным образом, но последующий процесс заполнения форм дезактивизируется блоком (А) активизации только для форм, для которых была определена аномальная температура.

Контроль времени создания вакуума - V1

Время создания вакуума рассчитывается первым блоком (V1) контроля от момента открытия соединения камеры, расположенной под лотковыми формами, с источником вакуума до достижения заданной степени вакуума. Данное значение времени должно находиться в пределах заданного диапазона. Действительно, если время создания вакуума слишком короткое, это означает, что часть отверстий лотковых форм закупорены и поэтому создание вакуума происходит только в части формы. Если, напротив, время создания вакуума слишком продолжительное, это означает, что пленка подверглась перфорированию у одного или более отверстий лотковой формы.

В обоих случаях для всех лотковых форм, для которых были определены аномальные значения времени создания вакуума, блок (А) активизации дезактивизирует этап (С) заполнения форм.

Предпочтительный диапазон допустимых значений времени для надлежащего создания вакуума в вакуумной камере под лотковыми формами составляет 1-3 с.

В соответствии с дополнительным режимом контроля отдельные лотковые формы нумеруют по отдельности с возможностью их электронного отслеживания, и блок (А) активизации сохраняет в памяти номер лотковой формы, для которой были определены ненадлежащие значения времени создания вакуума, и затем в течение некоторого времени проверяет, является ли сбой для данной конкретной формы случайным или повторяющимся по характеру. В данном втором случае передается сигнал отказа формы для инициирования этапа ее замены/технического обслуживания.

Контроль поддержания вакуума - V2

Предусмотрена вторая операция контроля (V2) степени вакуума сразу же после перекрытия соединения камеры, расположенной под наружной нижней частью форм, с источником вакуума для контроля того, является ли снижение такой степени вакуума слишком быстрым, в результате чего обнаруживают наличие отверстий или разрывов в покрывающей пленке.

Такую операцию контроля выполняют просто путем определения степени вакуума через заданное время после фактического перекрытия соединения с источником вакуума и путем проверки того, что данное значение не меньше заданного порогового значения. Приводимыми в качестве примера, допустимыми значениями могут быть, например, время ожидания, составляющее до 1 секунды, и значение степени падения вакуума, измеренное в конце периода ожидания, составляющее от -0,15 до -0,20 бар в отличие от максимального значения степени вакуума в момент перекрытия соединения, составляющего от -0,20 до -0,30 бар.

Когда степень падения вакуума больше порогового значения, определенного для каждого отдельного применения, блок (А) активизации дезактивизирует этап заполнения лотковых форм расплавленным липким веществом для лотковых форм, для которых была обнаружена аномалия.

Поддержание непрерывного и плотного контакта между первой пленкой и лотковыми формами

В завершение, последний признак способа упаковывания по настоящему изобретению направлен на обеспечение вышеупомянутого непрерывного и плотного контакта между первой пленкой из нелипкого материала и внутренними стенками лотковых форм, начиная от конца этапа покрытия и до завершения третьего этапа (III) способа, то есть закрывания свободной поверхности расплавленного липкого вещества, содержащегося в лотковых формах, второй пленкой из нелипкого материала. Данная задача решается посредством двух изменений известного способа. Первое изменение было выполнено для режима управления цилиндро-поршневым узлом, который приводит в действие клапанные заслонки для разливки липкого вещества в лотковые формы. Управление таким узлом действительно осуществляется посредством шагового электродвигателя, который обеспечивает возможность плавного регулирования запуска и останова при линейно изменяющемся потоке для минимизации эффекта первого удара потока по первой пленке, наложенной на лотковую форму, и для последующего поддержания режима нетурбулентного потока в течение всего периода разливки. Это предназначено, как уже было указано ранее, для избежания какого-либо возможного смещения покрывающей пленки относительно поверхности лотковой формы во время операции (С) разливки; действительно, смещение, даже если оно малое, вызовет немедленное расплавление пленки во время разливки расплавленного адгезива.

Вместо этого второе изменение, также предназначенное для поддержания непрерывного и плотного контакта между пленкой и лотковыми формами, относится к управлению цепными механизмами, которые обеспечивают приведение в действие ленточных конвейеров с лотковыми формами, и, соответственно, теми механизмами, которые обеспечивают приведение в движение первой пленки из нелипкого материала. В соответствии с настоящим изобретением управлением данными обоими приводными цепными механизмами осуществляется посредством шаговых электродвигателей, отрегулированных для обеспечения таких переходных процессов пуска и останова между любыми отдельными рабочими этапами, которые являются особенно плавными и синхронизированными. Действительно, необходимо избегать с наивысшей степенью осторожности каждого возможного отклонения заданного положения вышеуказанных двух приводных цепей, поскольку это привело бы к возможному отсоединению первой пленки от внутренней поверхности лотковых форм, и этого следует избегать как во время переходных процессов пуска и останова, так и на всем участке, на котором данные две системы взаимодействуют, то есть от станции покрытия форм первой пленкой до станции разрезания двух сваренных пленок. Приемлемая синхронизация двух цепных механизмов обеспечивает максимальное отклонение±1 мм между началом и концом участка взаимодействия двух цепных механизмов.

Блок (I) управления электродвигателями, также предпочтительно размещенный внутри центрального устройства (U), обеспечивает как регулирование переходных процессов пуска и останова операции (С) разливки расплавленного адгезивного вещества в соответствии с необходимой постепенностью, а также пошагового скоординированного смещения первой пленки и лотковых форм, так и поддержание вышеуказанной точной синхронизации приводных систем для указанной первой пленки и лотковых форм.

Заключение

Благодаря данной новой и специфической комбинации признаков сухой способ упаковывания по настоящему изобретению обеспечил достижение намеченной цели в полной мере. Действительно, при оптимизации режимов процесса и мониторинге критических параметров для обнаружения возможных ситуаций несоответствия можно использовать покрывающие пленки, имеющие очень низкую температуру размягчения, вполне совместимую с пленками, используемыми в способах упаковывания, выполняемых в воде, при сохранении постоянного и близкого к нулю уровня, характеризующего условия формирования сбоев, которые не выявляются вышеописанными блоками контроля.

Тем не менее, следует понимать, что изобретение не должно рассматриваться как ограниченное конкретными конфигурациями, проиллюстрированными выше, которые представляют только иллюстративные варианты его осуществления, но возможны различные варианты, которые все доступны для специалиста в данной области техники, при этом они не отходят от объема самого изобретения, который определяется исключительно нижеприведенной формулой изобретения.

Реферат

Изобретение может быть использовано, в частности, для упаковывания термоплавких адгезивов, герметиков, а также пищевых паст, моющих и косметических средств. Липкое вещество разливают в лотковую форму, предварительно покрытую пленкой из пластика, который является нелипким при температуре внутри помещения или температуре при обработке и совместимым в текучем состоянии с указанным липким веществом. На этапе а) обеспечивают множество лотковых форм, подходящих для приема разливаемого липкого вещества в расплавленном состоянии. Лотковые формы имеют множество сквозных отверстий, проходящих через, по меньшей мере, часть их стенок, и расположены в виде соседних следующих друг за другом рядов для формирования непрерывного лоткового ленточного конвейера. На этапе b) производят быстрое покрытие внутренних стенок лотковых форм одного или более лотков первой тонкой и легко формуемой пленкой из указанного нелипкого пластика при обеспечении ее полного прилипания к стенкам формы за счет соединения нижней наружной части форм с источником вакуума. На этапе c) осуществляют разливку заданного количества липкого вещества в расплавленном состоянии под давлением и при нетурбулентном потоке в покрытые таким образом лотковые формы. На этапе d) обеспечивают возможность охлаждения свободной поверхности липкого вещества во время пошагового продвижения ленточного конвейера до тех пор, пока указанная поверхность не будет стабилизирована. На этапе e) осуществляют закрывание указанной свободной поверхности липкого вещества нелипким материалом, совместимым в текучем состоянии с указанным веществом. На этапе f) производят приваривание указанного нелипкого материала к указанной первой пленке. Дополнительно на этапе b) осуществляют регулирование степени вакуума во время переходного процесса открытия соединения нижней наружной части формы с источником вакуума посредством дополнительных этапов. На этапе g) определяют (V1) время, необходимое для достижения первой заданной степени вакуума, начиная от начала вышеуказанного переходного процесса открытия соединения с источником вакуума. На этапе h) определяют (V2) значение степени вакуума в нижней части формы после заданного промежутка времени от перекрытия соединения с источником вакуума. На этапе i) выдают разрешение (А) на начало вышеуказанного этапа с) только в том случае, если время, измеренное на этапе g), находится в заданных допустимых пределах, и степень вакуума, определенная на этапе h), ниже заданного максимального значения. Обеспечивается повышение надежности сухого способа упаковывания и возможность использования покрывающих пленок, имеющих очень низкую температуру размягчения. 12 з.п. ф-лы, 1 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ упаковки липких веществ в жидком состоянии и установка для его осуществления

Комментарии