Способ, устройство и установка для изготовления конструкций обшивки - RU2448876C2

Код документа: RU2448876C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу, оборудованию и установке для изготовления конструкций обшивки, в особенности конструкций обшивки воздушных судов, но возможные конструкции обшивки не ограничены конструкциями обшивки воздушных судов.

Уровень техники

В настоящее время разрабатываются новые технологии изготовления воздушных судов большой вместимости, имеющих гражданское назначение и предназначенных для транспортировки пассажиров. В соответствии с подобными технологиями несущую двухкольцевую конструкцию фюзеляжа воздушного судна изготавливают главным образом из композиционных материалов, таких как углеродные волокна, заделанные в соответствующие смолы. Технология, разработка которой в настоящее время идет полным ходом, состоит в сборке фюзеляжа воздушного судна посредством соединения множества цилиндрических и нецилиндрических сегментов, называемых в настоящее время «бочкообразными элементами» (“barrel”) на англосаксонском техническом жаргоне или соответственно “barili” на итальянском жаргоне.

Бочкообразные элементы, которые будут образовывать воздушное судно, могут быть изготовлены разными производителями и поставлены, будучи уже снабженными полами, сиденьями, окнами и дверями, перед сборкой фюзеляжа в целом.

Изготовление самолета подобным образом связано, среди прочего, с неизвестными проблемами индустриализации и проблемами, связанными с производственным оборудованием: действительно, известные способы изготовления и оборудование использовались до настоящего времени для изготовления традиционных гражданских воздушных судов, предназначенных для транспортировки пассажиров и имеющих главным образом металлическую конструкцию фюзеляжа, как правило, изготовленную из титановых и алюминиевых сплавов. Использование снова подобных известных способов изготовления и производственного оборудования, возможно со сравнительно ограниченными адаптациями, является недостаточным.

Цель настоящего изобретения заключается в разработке способов и/или оборудования для изготовления воздушных судов нового типа, упомянутых выше, имеющих конструкцию фюзеляжа, в значительной степени образованную из композиционных материалов.

Сущность изобретения

В соответствии с первым аспектом настоящего изобретения данная цель достигается посредством способа, имеющего признаки согласно пункту 1 формулы изобретения.

В соответствии со вторым аспектом настоящего изобретения данная цель достигается посредством захватного устройства, имеющего признаки согласно пункту 10 формулы изобретения.

В соответствии с третьим аспектом настоящего изобретения данная цель достигается посредством установки, имеющей признаки согласно пункту 16, 21 формулы изобретения.

В соответствии с четвертым аспектом настоящего изобретения данная цель достигается, во-вторых, посредством оборудования, имеющего признаки согласно пункту 27 формулы изобретения.

В соответствии с пятым аспектом настоящего изобретения данная цель достигается посредством установки, имеющей признаки согласно пункту 29 формулы изобретения.

Преимущества, которые могут быть достигнуты посредством настоящего изобретения, станут более очевидными для специалиста в данной технической области из нижеприведенного подробного описания неограничивающего варианта осуществления изобретения, представленного со ссылкой на нижеприведенные схематические фигуры.

Краткое описание чертежей

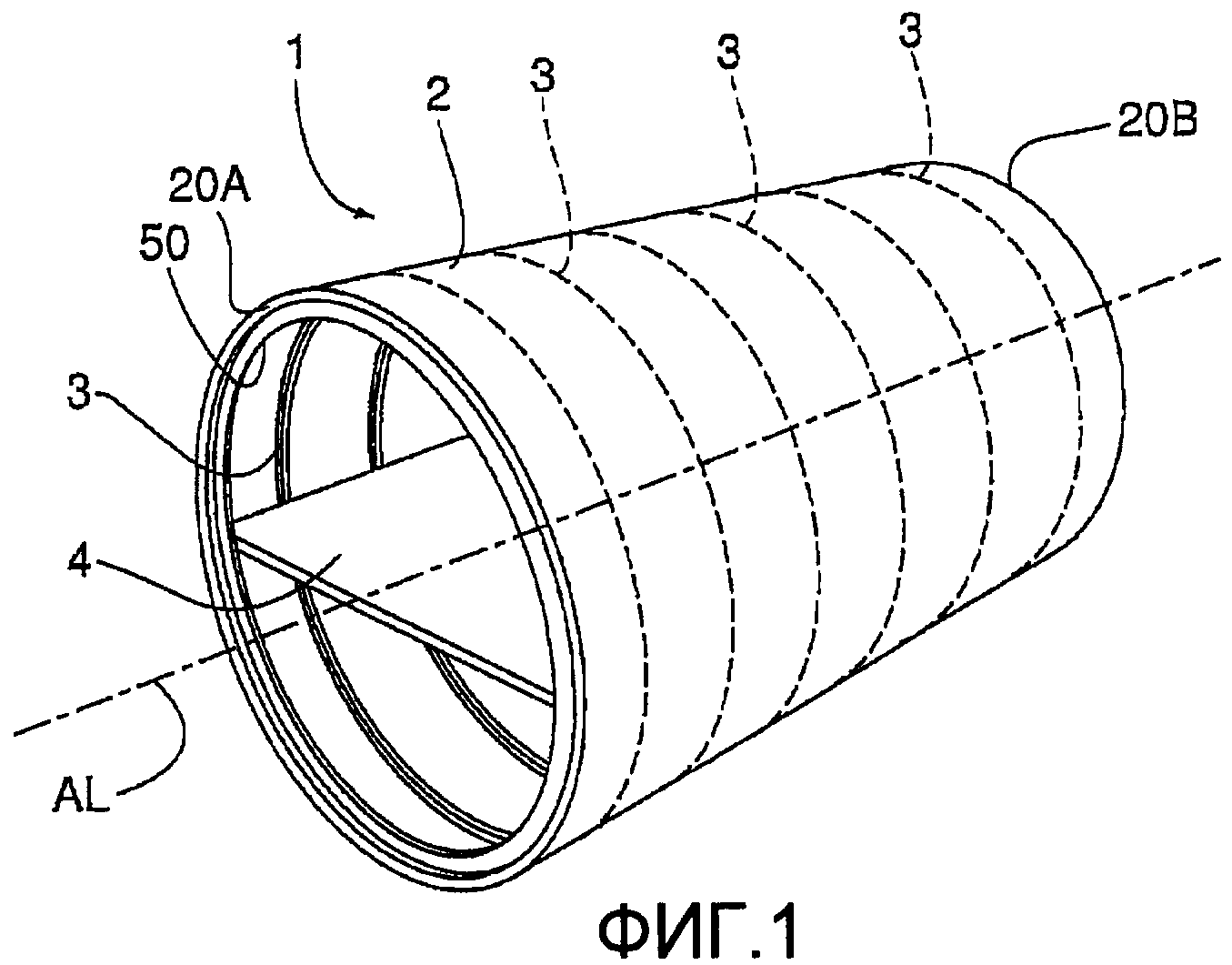

Фиг.1 показывает вид в перспективе первого примера бочкообразного элемента, образующего часть фюзеляжа воздушного судна, имеющего несущую двухкольцевую конструкцию, главным образом изготовленную из композиционного материала и имеющую по существу цилиндрическую трубчатую форму;

фиг.1А показывает деталь продольных накладных ребер бочкообразного элемента по фиг.1;

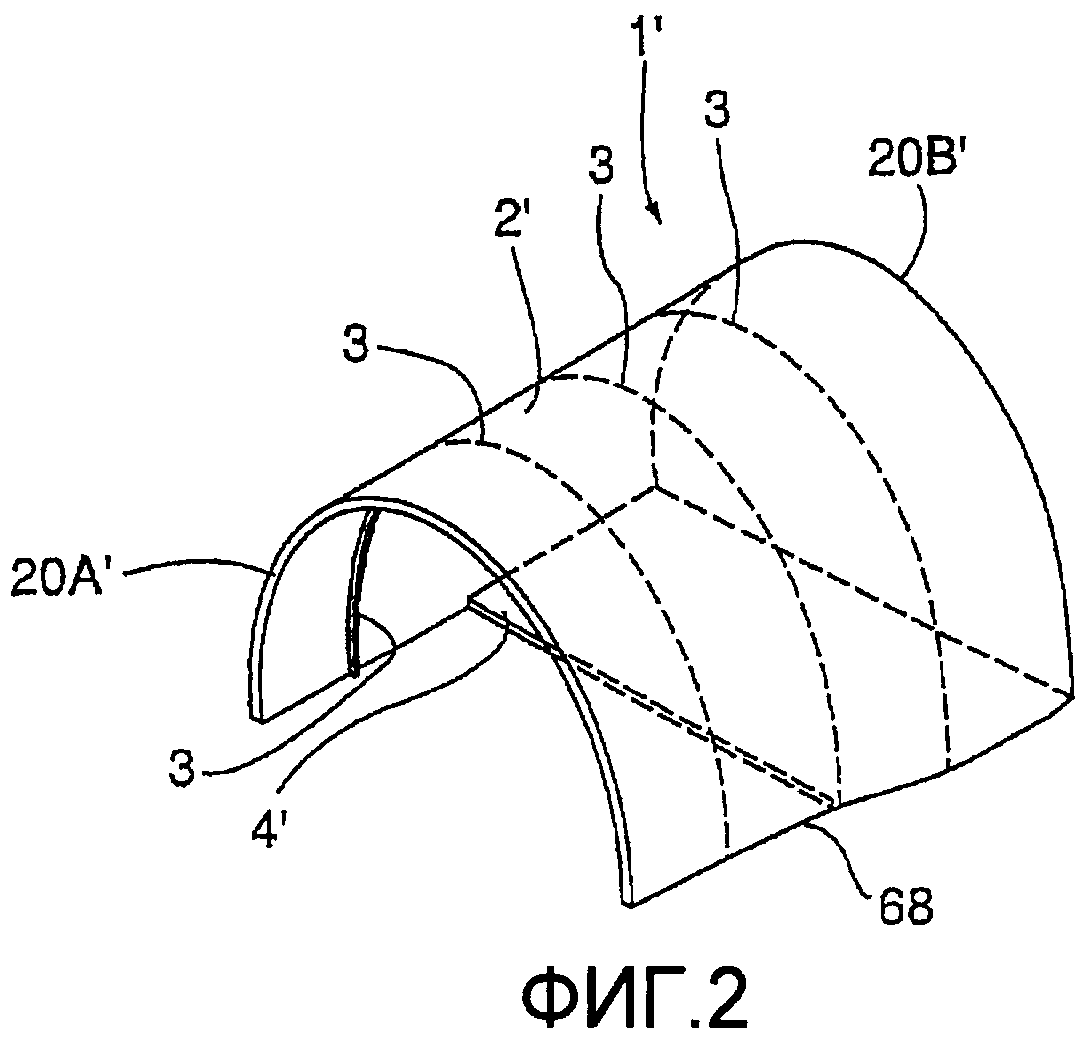

фиг.2 показывает вид в перспективе второго примера бочкообразного элемента, представляющего собой часть фюзеляжа воздушного судна и имеющего несущую двухкольцевую конструкцию, главным образом изготовленную из композиционного материала и имеющую по существу полутрубчатую форму;

фиг.3, 3А, 3В, 3С показывают виды в перспективе четырех операций способа в соответствии с одним вариантом осуществления настоящего изобретения, предназначенных для перемещения исходной обшивки с формовочного барабана на тележку для транспортировки обшивки и манипулирования обшивкой;

фиг.3D показывает вид сбоку детали пятой операции способа по фиг.3, 3А-3С;

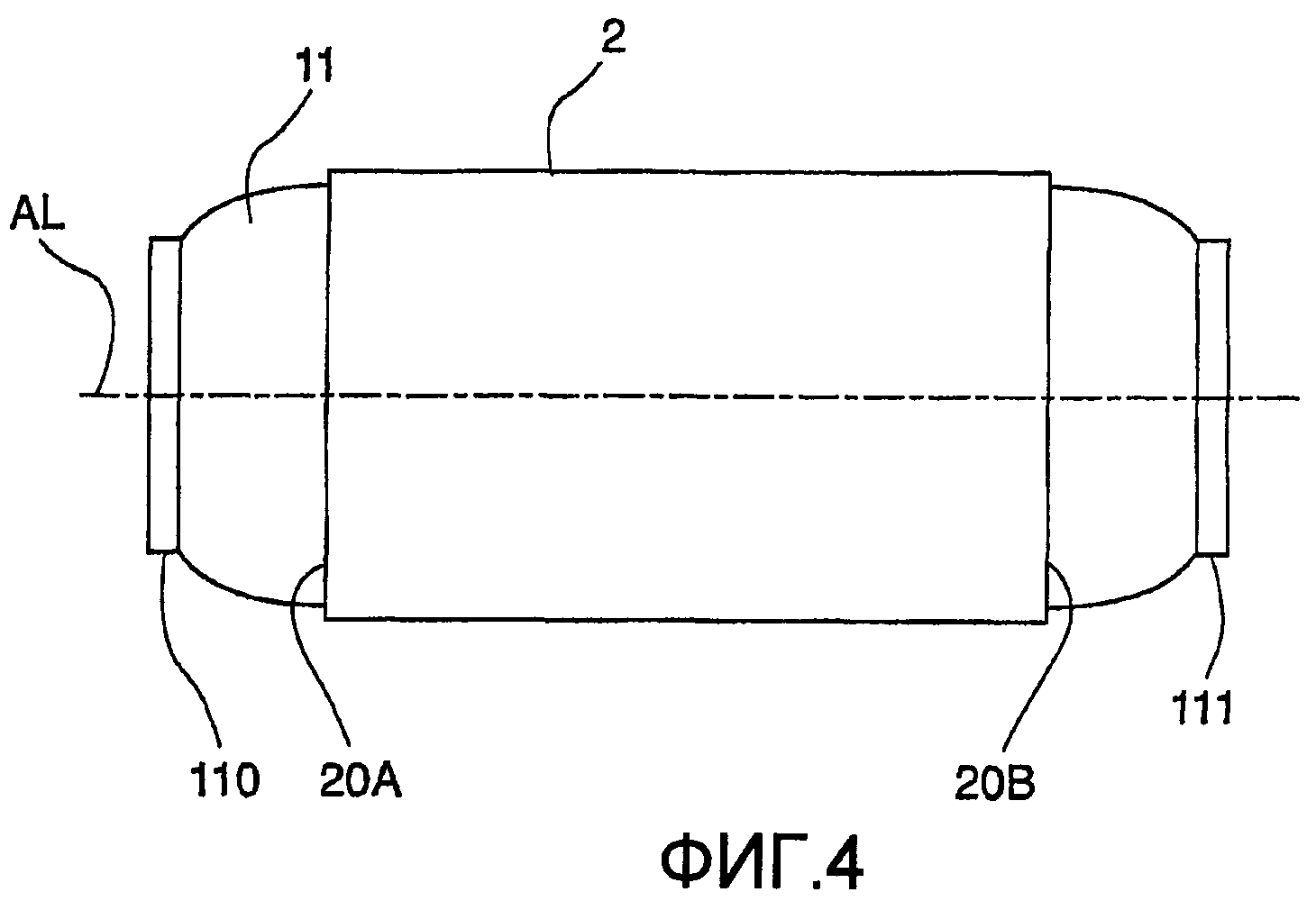

фиг.4 показывает вид сбоку формовочного барабана из способа по фиг.3, 3А-3D;

фиг.5 показывает вид в перспективе блокировочного захвата, используемого в способе по фиг.3, 3А-3D;

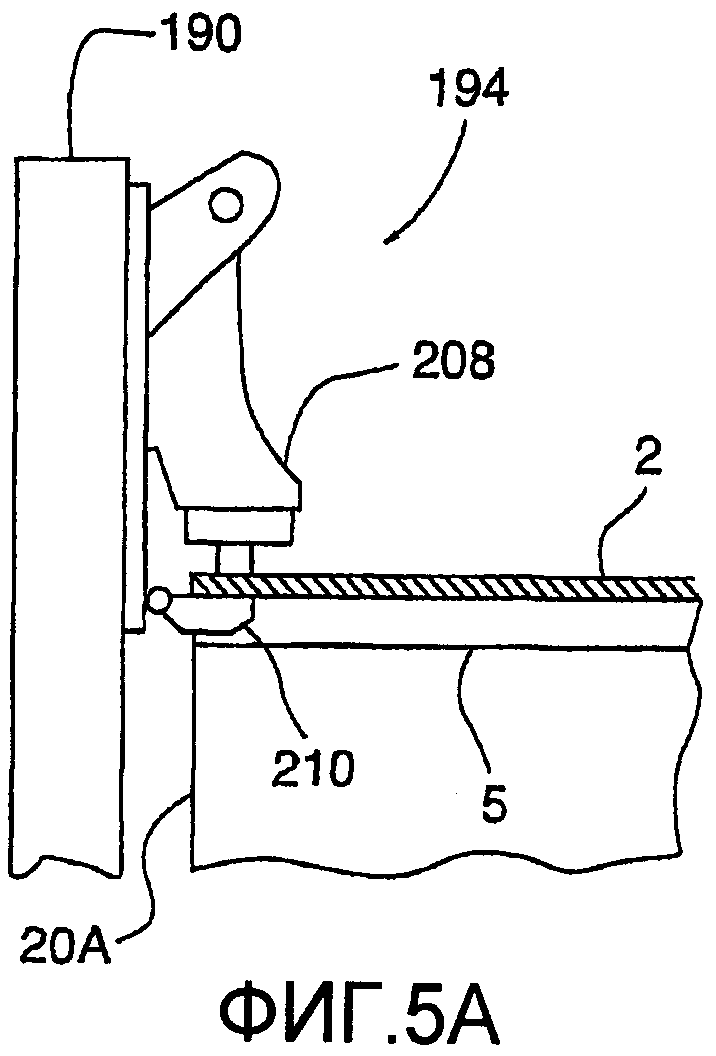

фиг.5А показывает выполненный с частичным разрезом вид сбоку детали захвата по фиг.5;

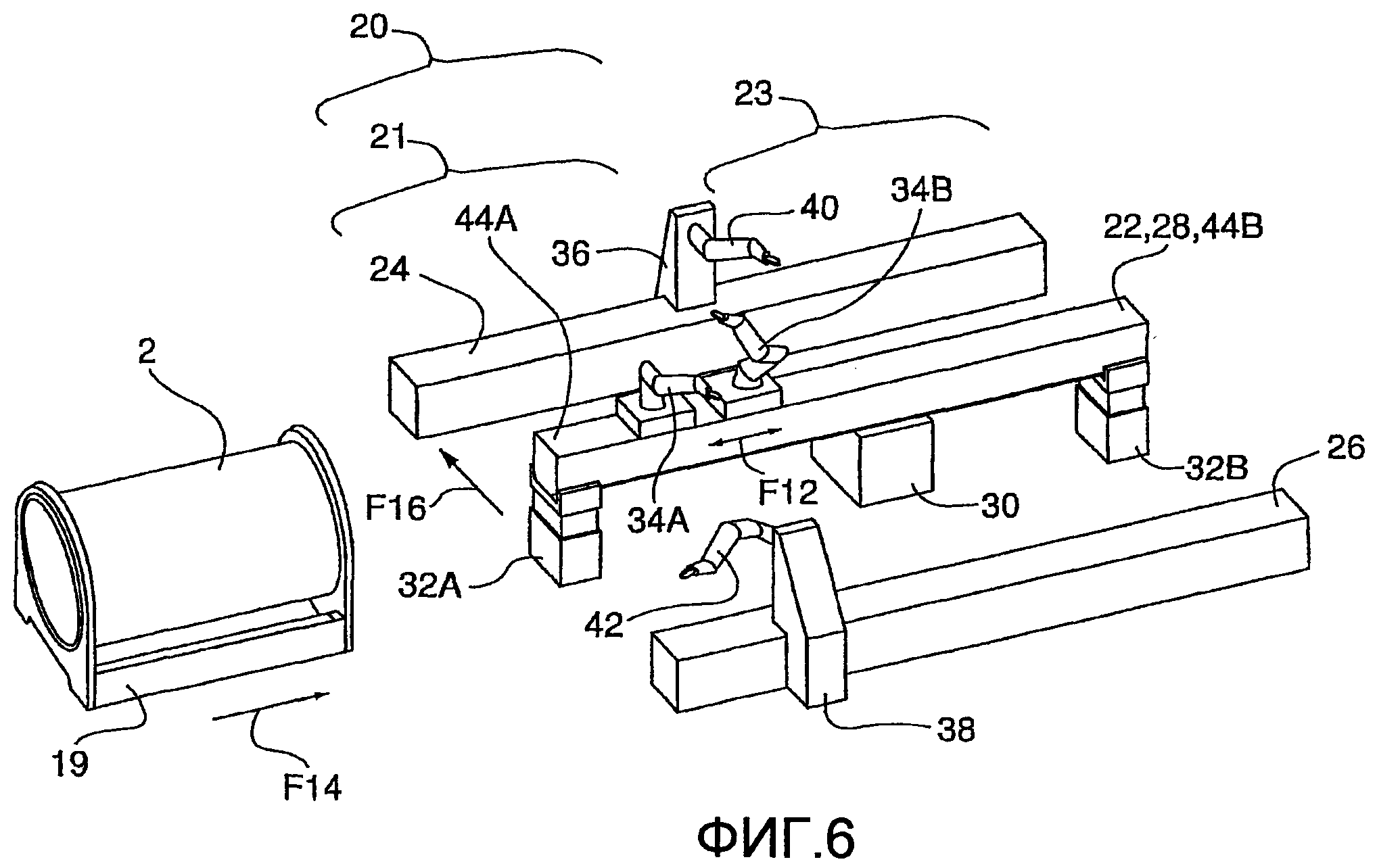

фиг.6 показывает вид в перспективе станции для монтажа ребер в соответствии с одним вариантом осуществления настоящего изобретения в один момент времени ее работы;

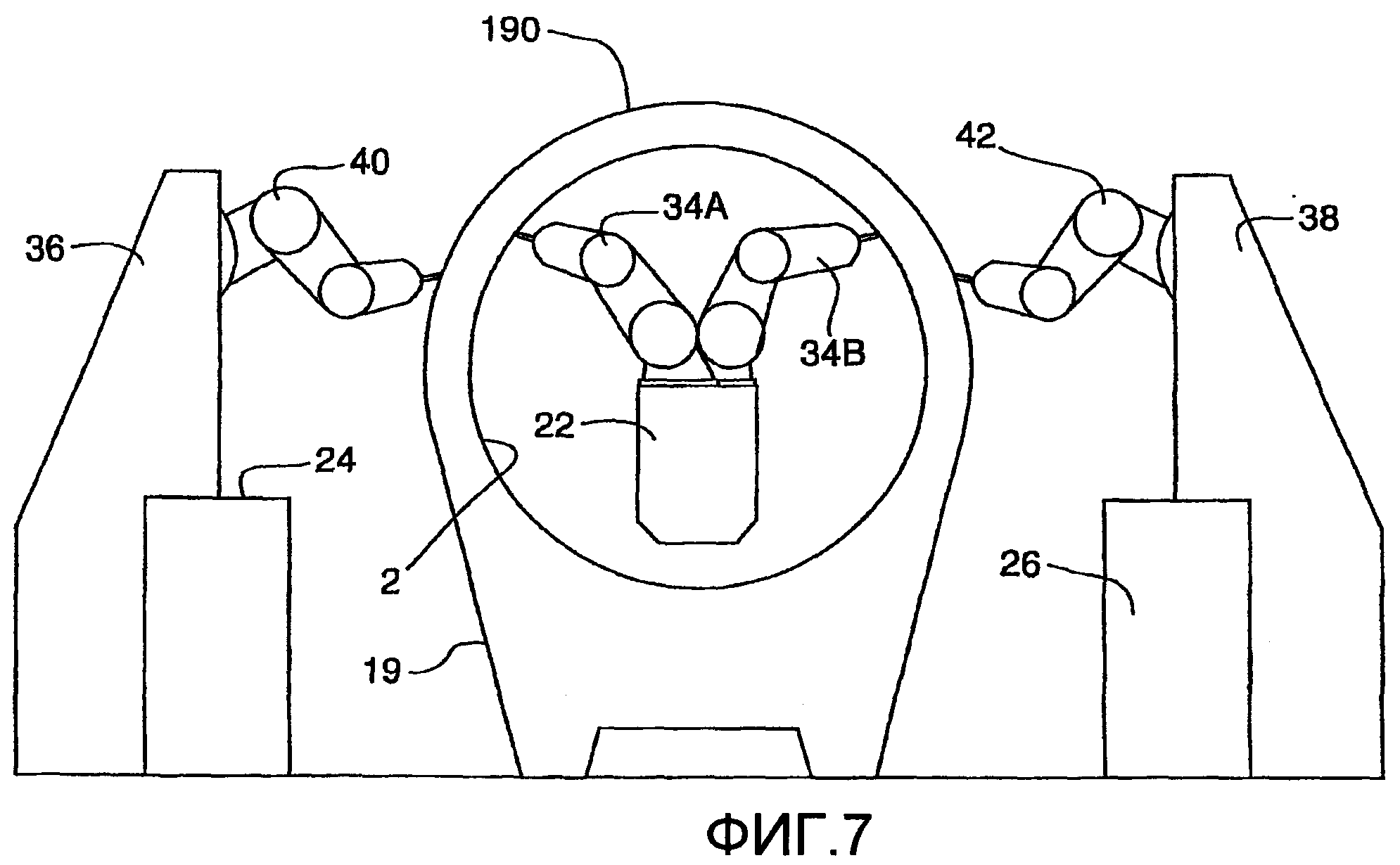

фиг.7 показывает вид сборку детали станции по фиг.6;

фиг.8 показывает вид в перспективе детали станции по фиг.6 в другой момент времени ее работы;

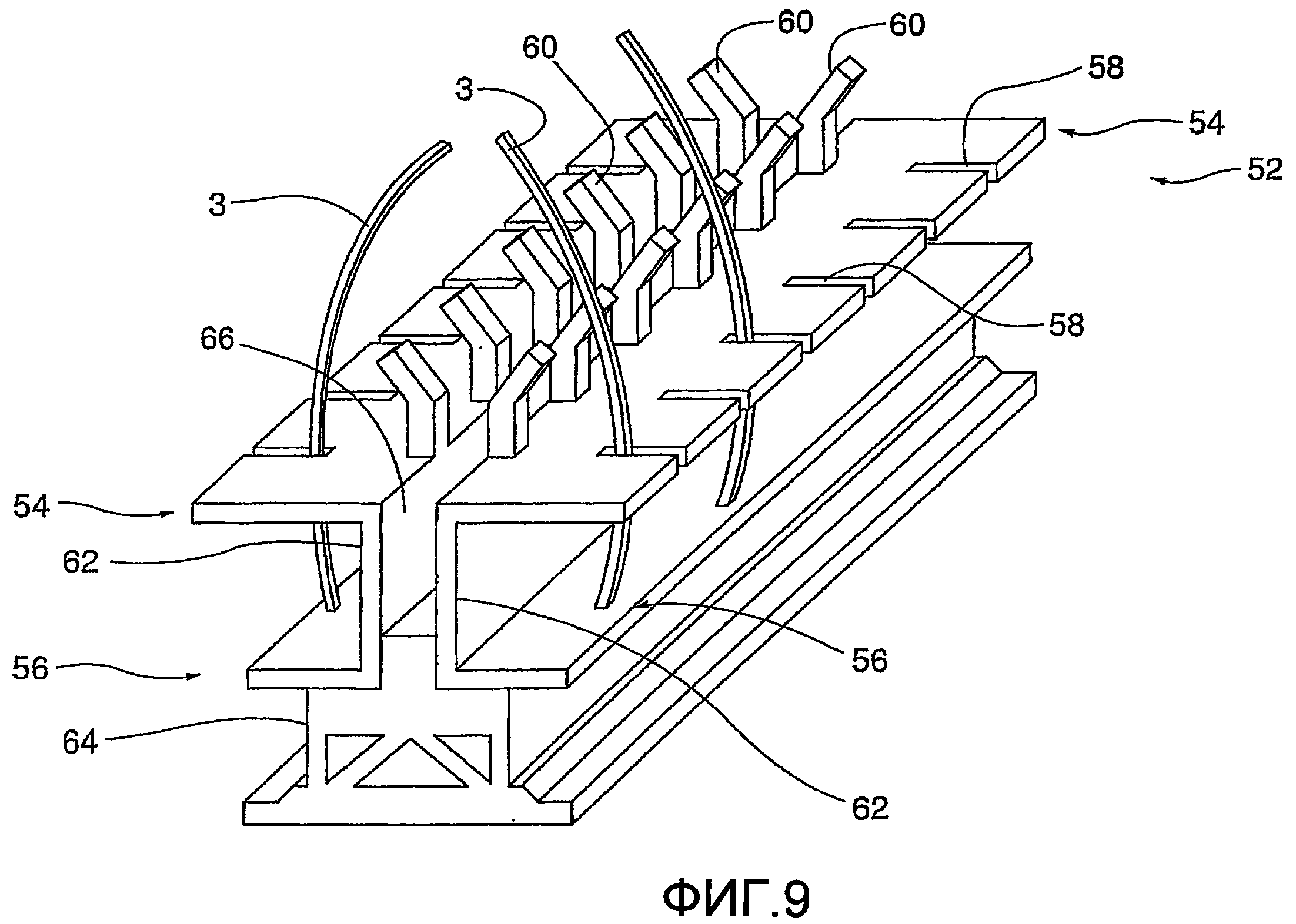

фиг.9 показывает вид в перспективе накопителя ребер в соответствии с настоящим изобретением;

фиг.10 показывает вид сбоку детали станции по фиг.6 в еще один момент времени ее работы, когда внутренняя направляющая станции монтажа ребер установлена в накопителе ребер;

фиг.11 показывает заклепку в соответствии с предшествующим уровнем техники, используемую во время работы на станции, показанной на фиг.6.

Осуществление изобретения

Фиг.1 схематически показывает несущую двухкольцевую конструкцию по первому варианту осуществления конструкции обшивки, получаемую в соответствии со способом согласно изобретению: подобный вариант осуществления конструкции обшивки представляет собой так называемый “barile” («бочкообразный элемент» - “barrel” на англосаксонском техническом языке), имеющий трубчатую форму.

Подобная конструкция, обозначенная в целом ссылочной позицией 1, содержит цилиндрическую трубчатую обшивку 2, также называемую «исходной обшивкой» в настоящем описании, множество поперечных ребер 3 жесткости (усиливающих ребер), приблизительно дугообразных и расположенных поперек к продольной оси AL бочкообразного элемента, и пол 4.

В данном варианте осуществления исходная обшивка 2, простирающаяся вдоль продольной оси AL, определяет границы внутренней сквозной полости 50 и образована из соответствующего композиционного материала, такого как углеродные волокна, «погруженные» в полимерную матрицу. Обшивка 2 усилена в продольном направлении посредством множества продольных ребер 5 (фиг.1А), расположенных в продольном направлении относительно оси AL и изготовленных также из композиционного материала, например из такого же композиционного материала, из какого образована наружная цилиндрическая стенка обшивки 2.

В настоящем описании термин «накладное ребро» (“add-on rib”) означает ребро жесткости определенного вида, изготовленное в виде отдельной детали, которую впоследствии фиксируют на конструкции, подлежащей усилению; следовательно, поперечные ребра 3 также будут названы «накладными ребрами» 3.

Поперечные накладные ребра 3, в настоящее время также называемые «стрингерами» (“stringers”), в данном примере изготовлены из соответствующего титанового сплава, простираются по нескольким полным окружным перифериям вокруг продольной оси AL и расположены в нескольких плоскостях, перпендикулярных к ней.

Ориентировочно, цилиндрическая исходная обшивка 2 имеет наружный диаметр, составляющий приблизительно 6 метров, и длину, составляющую приблизительно 10-16 метров.

Фиг.3, 3А-3D показывают станцию снятия с формы, предусмотренную в варианте осуществления установки для изготовления обшивочных конструкций в соответствии с настоящим изобретением в разные моменты времени ее работы.

В подобном варианте осуществления ссылочная позиция 11 относится к опорной конструкции, имеющей по существу цилиндрическую форму и называемой «формовочным барабаном» 11; на непоказанной станции сшивания или «станции «выпекания» (“baking station”) исходная обшивка 2 была образована на боковых сторонах формовочного барабана посредством обеспечения сшивания синтетической смолы, из которой изготовлена исходная обшивка 2.

Формовочный барабан 11 показан подробно на фиг.4; в данном варианте осуществления на концах барабана 11 предусмотрены опоры 110, 111, которые также имеют по существу цилиндрическую форму и диаметр, который меньше диаметра центральной части барабана 11.

Формовочный барабан подают к станции 9 снятия с формовочного элемента, при этом его перемещают на самодвижущейся тележке 7, которая может представлять собой, например, основание с дистанционным управлением или основание с автоматическим приводом (автоматически управляемую тележку).

Станция 9 снятия с формовочного элемента содержит перемещаемые опоры 15a, 15b, выполненные с возможностью перемещения по полу станции и предусмотренные в их верхней части с люлькообразной опорной зоной 150, которая, в свою очередь, выполнена с возможностью приема и подъема концевых опор 110, 111 барабана 11 с удерживанием их в устойчивом положении (фиг.4).

Станция 9 снятия с формовочного элемента дополнительно содержит так называемый «выталкивающий балочный элемент» (“expeller strut”) 13, содержащий неподвижную балку 17, простирающуюся в горизонтальном направлении, закрепленную консольно и прикрепленную к неподвижному основанию 10. Как показано на фиг.3D, устройство 16 для соединения с барабаном расположено на свободном конце балки 17 и выполнено с возможностью соединения с концевыми опорами 110 или 111 барабана 11 как посредством обеспечения опоры для них в вертикальном направлении, так и посредством блокирования их смещений в горизонтальном направлении. В качестве альтернативы телескопическому стержню 170 на фиг.3А (работа которого будет описана позже с дополнительными подробностями), устройство 16 для соединения с барабаном на фиг.3D содержит подвижный зацепляющийся зубец 18, который может поворачиваться вокруг шарнира 180; соответственно, концевые опоры 110, 111 снабжены на их внутренней стороне соответствующими внутренними зубцами или буртиками, с которыми подвижный зацепляющийся зубец 18 может взаимодействовать.

На фиг. 3, 3А-3С дополнительно показана тележка 19 для транспортировки обшивки и манипулирования обшивкой, используемая для снятия исходной обшивки 2 с барабана 11, перемещения исходной обшивки 2 от станции 9 снятия с формовочного элемента и транспортировки ее к рабочим станциям, расположенным дальше по ходу технологического процесса. В данном варианте осуществления просто в качестве указания следует отметить, что тележка 19 для транспортировки обшивки и манипулирования обшивкой представляет собой самодвижущуюся тележку, управляемую посредством дистанционного или автоматического управления и снабженную двумя кольцевыми конструктивными элементами 190, которые будут описаны позже с дополнительным подробностями. Каждый кольцевой конструктивный элемент 190 определяет границы внутреннего установочного отверстия 192, выполненного таким, что исходная обшивка 2 может проходить через него.

Расстояние в аксиальном направлении между двумя кольцевыми конструктивными элементами 190 таково, чтобы обеспечить возможность одновременного размещения концевых краев 20А, 20В (фиг.4) цилиндрической обшивки 2 у обоих кольцевых конструктивных элементов 190, что заставляет тележку 19 для транспортировки обшивки и манипулирования обшивкой перемещаться параллельно оси АМ барабана (см. стрелку F8 на фиг.3В).

На каждом из подобных конструктивных элементов 190 расположено множество блокировочных захватов 194 (фиг.5), предназначенных для захвата и удерживания части концевых краев 20А, 20В цилиндрической обшивки 2. Конструкция и кинематика одного из подобных захватов такие, как будут описаны ниже.

Захват 194 может быть прикреплен - например, присоединен болтами - к одной из кольцевых балок 196 посредством плиты для крепления или рамы 198 для крепления и может быть расположен в пространстве так, что в триаде осей R, T, X прямоугольной системы координат на фиг.5 ось X соответствует оси X на фиг.3А, и оси R и Т соответствуют соответственно радиальному направлению и направлению по касательной кольцевой балки 196 и установочного отверстия 192 в том месте, в котором установлен захват 194.

Подвижное основание 200 шарнирно присоединено к раме 198 для крепления с возможностью поворота вокруг оси АМ1 поворота в направлениях, указанных стрелкой FM1, благодаря шарнирам 204. В данном варианте осуществления ось АМ1 поворота параллельна плоскости, в которой расположена плита для крепления или рама 198 для крепления, а также параллельна оси Т из триады осей R, T, X координат на фиг.5.

Неподвижная губка 208 и подвижная губка 210 захватного устройства закреплены на подвижном основании 200. Открытие и закрытие захвата 194 осуществляются посредством совокупности определенных поворота и поступательного перемещения подвижной губки 210 в плоскости RX так, чтобы обеспечить возможность зажима наружной цилиндрической стенки обшивки 2 с определенной толщиной; например, подобная совокупность поворота и поступательного перемещения может быть реализована посредством первого коленно-рычажного механизма. Очевидно, что в других альтернативных и непоказанных вариантах осуществления захват 194 может быть снабжен, например, двумя губками, которые обе являются подвижными.

Благодаря направляющим 206 скольжения и соответствующему исполнительному механизму, в варианте осуществления на фиг.5 представляющему собой пневматический цилиндр 207, узел, состоящий из неподвижной губки 208 и подвижной губки 210, может поступательно перемещаться параллельно оси R (стрелка FM3).

В варианте осуществления, показанном на приложенных фигурах, на каждой кольцеобразной балке 196 расположен комплект из приблизительно сорока блокировочных захватов 194, ориентированных в соответствии с радиальными направлениями R самой балки 196.

Предпочтительно коленно-рычажный механизм 202 (фиг.5) обеспечивает поворот подвижного основания 200 вокруг оси АМ1 поворота.

Предпочтительно пневматический цилиндр 207 предусмотрен с устройством блокировки штока или с другой системой, выполненной с возможностью удерживания цилиндра заблокированным в заранее определенном линейном положении даже тогда, когда цилиндр отсоединен от питающей пневматической схемы.

Предпочтительно второй коленно-рычажный механизм (непоказанный) обеспечивает осуществление движений закрытия и открытия подвижной губки 210.

Преимущество, обеспечиваемое двумя вышеуказанными коленно-рычажными механизмами и устройством блокировки штока или другой системой, выполненной с возможностью удерживания цилиндра 207 заблокированным в заранее определенном линейном положении, заключается в том, что обшивочная конструкция 2 может удерживаться зажатой и заблокированной на тележке 19 для транспортировки обшивки и манипулирования обшивкой даже тогда, когда последняя отсоединена от ее питающей пневматической схемы, или схемы с текучей средой, такой как схема с сжатым воздухом, как имеет место в данном варианте осуществления во время нескольких операций, связанных с манипулированием обшивками 2.

Фиг.6-10 показывают станцию 20 монтажа ребер, на которой выполняются отверстия, предназначенные для приклепывания поперечных ребер 3 жесткости к цилиндрической обшивке 2.

Станция 20 монтажа ребер содержит центральную или внутреннюю направляющую 22 и две боковые, или наружные, направляющие 24, 26, параллельные друг другу. Внутренняя направляющая 22 содержит несущую балку 28, также называемую в настоящем описании «центральной балкой», опирающуюся на неподвижную центральную опору 30, расположенную приблизительно на половине длины центральной балки 28, и на две выполненные с возможностью смещения опоры 32А, 32В, расположенные у двух концов центральной балки 28. Два антропоморфных робота 34А, 34В, названных в настоящем описании «внутренними роботами 34А, 34В», установлены на внутренней направляющей 22 с возможностью их плавного перемещения вдоль самой направляющей (стрелка F12 на фиг.6), в то время как на каждой из наружных направляющих 24, 26 установлена подвижная стойка, обозначенная соответственно 36, 38 и выполненная с возможностью скольжения вдоль соответствующей ей направляющей 24, 26. На каждой подвижной стойке 36, 38 установлен антропоморфный робот, обозначенный соответственно 40, 42 и названный в настоящем описании «наружным роботом» с соответствующей ссылочной позицией 40, 42. В данном варианте осуществления четыре робота расположены с возможностью их одновременной работы, и наружные роботы 40, 42 оснащены сверлильными головками, например, такого типа, как описанные в заявке на патент No. ТО2002А000030, поданной 11/01/2002 одним из заявителей/правопреемников по настоящей заявке, при этом задача внутренних роботов 34А, 34В главным образом состоит в обеспечении жесткой опоры для обшивки 2 во время сверления в той зоне, в которой наружный робот 40 или 42 выполняет сверление. Это обеспечивает возможность сверления цилиндрической обшивки 2 с высокой точностью даже в том случае, если обшивка является до некоторой степени деформируемой подобно обшивке, например, в данном варианте осуществления, при этом обшивка в состоянии, когда она подвергается сверлению, образована только из цилиндрической стенки из композиционного материала, имеющей толщину, составляющую приблизительно десять миллиметров, диаметр 6 м и длину 9-16 м. Как будет описано позже более подробно, в данном варианте осуществления наружные и внутренние роботы выполнены с возможностью также приклепывания ребер 3 к исходной обшивке 2.

Предпочтительно внутренняя направляющая 22 и наружные направляющие 24, 26 имеют такую длину, которая обеспечивает возможность одновременного скольжения двух цилиндрических обшивок 2 и двух тележек 19 для транспортировки обшивки и манипулирования обшивкой по указанным направляющим в их соответствующие рабочие позиции 21, 23 (фиг.8), как станет более ясным из нижеследующего описания, это способствует повышению производительности установки и, в частности, внутренних роботов 34А, 34В и наружных роботов 40, 42.

Фиг.9, 10 показывают вариант осуществления накопителя (склада) 52 ребер, предусмотренного в установке в соответствии с настоящим изобретением. Накопитель 52 ребер представляет собой подвижную конструкцию, содержащую в данном варианте осуществления два верхних консольных или имеющих вид балконов конструктивных элемента 54 и два нижних консольных или имеющих вид балконов конструктивных элемента 56, по которым может ходить персонал. В накопителе ребер также образовано множество опорных элементов для ребер, выполненных с возможностью приема и обеспечения опоры для, например, выровненного в определенном порядке подобно размещению на стеллаже (фиг.9) множества поперечных накладных ребер 3 или ребер 3 жесткости или их частей, ожидающих монтажа на цилиндрической обшивке 2. В данном варианте осуществления, опорные элементы для накладных ребер 3, подлежащих монтажу, содержат углубления 58, образованные в верхних имеющих вид балкона конструктивных элементах 54, и стойки 60, расположенные также на верхних имеющих вид балкона конструктивных элементах 54. Соответствующие крепления или установочные опорные элементы также могут быть расположены на нижних помостах 56. Кроме того, в данном варианте осуществления каждая пара из верхнего имеющего вид балкона конструктивного элемента 56 и нижнего имеющего вид балкона конструктивного элемента 54 образована на конструкции 62, имеющей в целом вид С-образной балки. Две С-образные балки 62 установлены на движущейся (приводной) тележке 64, такой как тележка с дистанционным управлением или тележка с автоматическим управлением. Пространство, названное гнездом 66 для прохода направляющей, образовано между двумя С-образными конструкциями 62 так, чтобы обеспечить возможность вставки в него внутренней направляющей 22 на рабочих позициях 21, 23.

Далее будет описана работа ранее описанной установки.

Фиг.3 схематически показывает первый момент работы: в подобный момент цилиндрическая обшивка 2, поступающая со станции сшивания или «спекания» (непоказанной), транспортируется в горизонтальном или каком бы то ни было лежачем положении на самодвижущейся тележке 7 по направлению к станции разгрузки, обозначенной ссылочной позицией 9. Исходная обшивка 2 перемещается на тележке 7, будучи по-прежнему установленной на опоре 11. Указанная опора 11 имеет приблизительно цилиндрическую форму и названа «барабаном 11 для сшивания» или просто «барабаном 11». Барабан 11 используется для формования исходной обшивки 2 посредством наматывания материала из углеродных волокон на него и погружения материала в синтетическую смолу в соответствии с таким технологическим процессом, как процесс, описанный в одном из документов WO2005/018917A2, WO2005/018918A2 или WO2005/082604А2.

Посредством перемещения, как показано стрелками F1, F2 на фиг.3, тележка 7 вместе с барабаном 11 и исходной обшивкой 2 достигает положения Р1 по фиг.3 так, что: а) продольная ось АМ барабана оказывается по существу выровненной относительно балочного элемента 13 и b) концевые опоры 110, 111 барабана 11 оказываются расположенными над подъемными опорами 15А, 15В, также названными в настоящем описании «перемещаемыми опорами 15А, 15В» (фиг.3). Благодаря соответствующей системе подъема люльки 150 поднимаются (стрелки F3 на фиг.3А), обеспечивая, в свою очередь, подъем барабана 11 (фиг.3А) с тем, чтобы обеспечить возможность вывода тележки 7 из-под барабана 11 и перемещения ее в сторону (стрелка F5 на фиг.3А).

Когда барабан 11 опирается на опоры 15, выталкивающий балочный элемент 13 подводится ближе к концу 111 барабана 11 и прочно сцепляется с концом 111 барабана 11, при этом он перемещается в направлении, параллельном оси AL барабана (см. стрелку F7 на фиг.3А), обеспечивая опору для конца 111 барабана в такой степени, чтобы обеспечить возможность отвода телескопической опоры 15 В, расположенной ближе к балочному элементу 13, и удаления ее посредством обеспечения ее перемещения в направлении, поперечном к барабану (см. стрелку F9 на фиг.3А). В варианте осуществления по фиг.3А выталкивающий балочный элемент 13 сам выполнен прочным и способен обеспечить прочную опору для конца 111 барабана 11 благодаря телескопическому стержню 170, который за счет выдвигания входит в соответствующее охватывающее гнездо 112, предусмотренное на концах 110, 111 барабана 11.

В этот момент узел, состоящий из барабана 11 и обшивки 2, опирается только на подъемную опору 15А и на консольный конец балочного элемента 13, соединенного с устройством 16 для соединения с барабаном (фиг.3D).

Несущее устройство 19 для транспортировкии и манипулирования (или тележка) было заранее установлено вокруг балочного элемента 13 (фиг.3В): тележка 19 для транспортировки обшивки и манипулирования обшивкой поступательно перемещается в направлении, параллельном оси AL, для приближения ее к перемещаемой опоре 15А (см. стрелку F8) до тех пор, пока два кольцевых конструктивных элемента 190 тележки не окажутся «надетыми» на цилиндрическую обшивку 2 (фиг.3С).

Когда оба кольцевых конструктивных элемента 190 достигнут концевых краев 20А, 20В (фиг.4) цилиндрической обшивки 2, захваты 194 приводятся в действие в соответствии с надлежащей последовательностью и зажимают имеющие определенную толщину концевые края 20А, 20В (фиг.4) цилиндрической обшивки 2. Отделению барабана 11 от цилиндрической обшивки 2 также способствует то, что средняя часть барабана, на которой была образована обшивка, разделена на соответствующее число клиньев или секторов (непоказанных), которые могут раздвигаться и отводиться внутрь в радиальном направлении. На стадии, показанной на фиг.3С, подобные клинья или секторы отведены в радиальном направлении внутрь с тем, чтобы отсоединить исходную обшивку 2 от поверхности барабана; затем тележка 19 для транспортировки обшивки и манипулирования обшивкой снова поступательно перемещается по направлению к балочному элементу 13 параллельно оси AL (см. стрелку F9 на фиг.3С), обеспечивая стягивание и снятие цилиндрической обшивки 2 с барабана 11. Подъемная опора 15В снова перемещается по направлению к барабану (см. стрелку F10 на фиг.3С), и последний перемещается на тележку 7 посредством перемещаемых опор 15А, 15В и отводится.

Тележка 19 для транспортировки обшивки и манипулирования обшивкой теперь используется для манипулирования цилиндрической обшивкой 2, которая теперь также доступна с ее внутренней стороны, во время множества нижеуказанных рабочих операций.

В данном варианте осуществления способа в соответствии с изобретением тележка 19 транспортирует обшивку 2 к измерительной станции, на которой устройство обнаружения, например лазерное устройство для измерения геометрических характеристик, формирует отображение всей исходной обшивки 2, определяя, среди прочего, смещения базовых отверстий («отверстий DA») вследствие деформаций обшивки 2 после удаления барабана 11, действительно, «отверстия DA» представляют собой множество отверстий, используемых в качестве базы на всех из последующих обработок, и в данном варианте осуществления данные отверстия были выполнены заранее, когда исходная обшивка 2 была еще установлена на барабане 11.

Для обеспечения возможности легкого сканирования и отображения всей наружной поверхности обшивки 2 предпочтительно тележки 19 для транспортировки обшивки и манипулирования обшивкой оснащены вращательным исполнительным механизмом, выполненным с возможностью поворота обшивки 2 относительно ее самой вокруг ее продольной оси AL, благодаря повороту таким образом обшивки 2 не требуется вводить лазерную головку устройства обнаружения в пространство между нижней частью обшивки и низом тележки 19 с кольцами, в результате чего избегают проблем, связанных с габаритными размерами и проходом лазерной головки, связанным с ними; кроме того, даже не требуется установки лазерной сканирующей головки на шарнирно-сочлененной руке, что позволяет избежать потерь точности, обусловленных подобной рукой.

Предпочтительно вышеуказанный вращательный исполнительный механизм, выполненный с возможностью поворота обшивки 2 относительно ее продольной оси AL, также может быть заблокирован в заранее заданном положении также тогда, когда отсутствует подвод пневматической или гидравлической рабочей среды или подвод электричества, это позволяет удерживать обшивочную конструкцию 2 зажатой и зафиксированной в определенном положении на тележке 19 для транспортировки обшивки и манипулирования обшивкой также тогда, когда тележка 19 отсоединена от пневматической, или гидравлической, или электрической схемы питания например, от схемы циркуляции сжатого воздуха, как имеет место в данном варианте осуществления во время ряда операций манипулирования обшивками 2.

Если возвратиться к описанию способа обработки, то следует отметить, что в данном варианте осуществления после вышеуказанного формирования отображения тележка 19 транспортирует обшивку 2 к станции монтажа ребер, показанной на фиг.6, 7 и обозначенной в целом ссылочной позицией 20, на подобной станции выполняют отверстия, предназначенные для приклепывания поперечных ребер 3 жесткости к цилиндрической обшивке 3, посредством нижеописанного технологического процесса. Тележка 19 для транспортировки обшивки и манипулирования обшивкой после оставления измерительной станции (непоказанной) транспортирует цилиндрическую обшивку 2 к станции 20 монтажа ребер, подходя ближе к ней в направлении, приблизительно продольном по отношению к направляющим 22. 24, 26 (стрелка F14 на фиг.6). Перемещаемая опора 32А перемещается в одну сторону (стрелка F16 на фиг.6 в боковом направлении) так, чтобы обеспечить возможность установки тележки 19 для транспортировки обшивки и манипулирования обшивкой вокруг консольного конца центральной балки 28 во внутренней полости трубчатой обшивки 2 (фиг.7).

Тележка 19 для транспортировки обшивки и манипулирования обшивкой продолжает перемещаться вдоль внутренней направляющей 22 до тех пор, пока она не достигнет надлежащего рабочего положения, в котором она останавливается и блокируется соответствующими фиксирующими устройствами, такими как механические фиксаторы. Приводная тележка 64, которая ранее обеспечивала подачу движущей силы тележке 19 для транспортировки обшивки и манипулирования обшивкой для перемещения ее, отделяется от самой тележки для транспортировки обшивки и манипулирования обшивкой и отходит от станции 20 монтажа ребер (стрелка F20 на фиг.6); перемещаемая опора 32А остается смещенной в сторону для обеспечения возможности прохода приводной тележки 64.

После этого перемещаемая опора 32А снова устанавливается под концом 44А центральной балки 28 посредством перемещения в боковом направлении, противоположном предыдущему (см. стрелку F18 на фиг.6А), с тем, чтобы снова обеспечить опору для центральной балки 28.

Когда тележка 19 для транспортировки обшивки и манипулирования обшивкой находится в вышеуказанном рабочем положении, внутренние роботы 34А, 34В и наружные роботы 40, 42 сверлят отверстия в цилиндрической обшивке 2 для обеспечения возможности крепления поперечных накладных ребер или ребер 3 жесткости к обшивке. Как показано на фиг.7, внутренние роботы 34А, 34В работают внутри цилиндрической обшивки 2, в то время как наружные роботы 40, 42 одновременно работают снаружи.

Когда сверлильные операции, запланированные на рабочей позиции 21, будут завершении, роботы 34А, 34В, 40, 42 оставляют только что просверленную обшивку 2 и перемещаются - посредством простого поступательного перемещения вдоль соответствующих им направляющих 22, 24, 26 - на вторую рабочую позицию 23 станции 20 монтажа ребер (фиг.6, 8); на станции 20 роботы 34А, 34В, 40, 42 могут, например, выполнять операции сверления, такие как только что описанные, на второй цилиндрической обшивке 2А или операции клепки, как будет описано ниже.

После оставления роботами 34А, 34В, 40, 42 позиции 21 накопитель 52 ребер, приводимый в движение движущей (приводной) тележкой 64, устанавливается на внутренней направляющей 22 со стороны позиции 21; для обеспечения возможности выполнения этого перемещаемая опора 32А в данном варианте осуществления смещается в сторону (стрелка F16 на фиг.6). Затем обеспечивают перемещение накопителя 52 ребер вдоль внутренней направляющей 22 до тех пор, пока он не войдет в зафиксированную цилиндрическую обшивку 2 на одной из тележек 19 для транспортировки обшивки и манипулирования обшивкой (фиг.10).

Поперечные накладные ребра 3, подлежащие монтажу на обшивке 2, были ранее загружены в различные опорные элементы накопителя 52 ребер с размещением ребер в определенном порядке так, что, когда накопитель 52 ребер достигнет его заранее заданного рабочего положения в цилиндрической обшивке 2, каждое накладное ребро 3, подлежащее монтажу, будет расположено перед тем местом обшивки 2, в котором оно должно быть приклепано или приварено. Это значительно облегчает последующее крепление накладных ребер 3 к обшивке 2.

Персонал теперь может пройти по верхнему имеющему вид балкона конструктивному элементу 54 или нижнему имеющему вид балкона конструктивному элементу 56 в зависимости от необходимости и начать монтировать накладные ребра 3 на обшивке 2 изнутри; благодаря упорядоченному размещению накладных ребер 3 на опорных элементах накопителя 52 ребер персонал может извлечь каждое накладное ребро из его опорного элемента 58, 60 и смонтировать его на обращенной к нему части обшивки 2. В данном варианте осуществления персонал временно крепит накладные ребра 3 к обшивке посредством нескольких временных штифтов или заклепок, например двух из них. Когда ручной и временный монтаж накладных ребер 3 будет завершен, накопитель 52 ребер удаляют с внутренней направляющей 22 и отводят от рабочей позиции 21.

Далее, в данном варианте осуществления роботы 34А, 34В, 40, 42 снова перемещаются к рабочей позиции 21 и осуществляют приклепывание поперечных накладных ребер 3 к цилиндрической обшивке 2. На фиг.11 показан пример заклепки, известной сама по себе и пригодной для подобной клепки. В данном варианте осуществления наружные роботы 40, 42 вставляют заклепку такого типа, как показанная на фиг.11, с наружной стороны обшивки 2; после этого внутренние роботы 34А, 34В вытягивают резьбовой конец 72 заклепки 70 до тех пор, пока он не будет «вытащен», и устанавливают само по себе известную блокировочную втулку.

Когда приклепывание будет завершено, бочкообразный элемент перемещают на другие рабочие станции, на которых, например, вставляют и прикрепляют пол 4 (фиг.1).

Следует указать на то, что наличие только одной группы из трех направляющих 22, 24, 26, общей для двух рабочих позиций 21, 23, способствует в значительной степени уменьшению времени простоя между одной обработкой (рабочей операцией) и другой и ограничению смещений роботов 34А, 34В, 40, 42 и других устройств, что обеспечивает повышение производительности установки. Действительно, существует возможность, например, организации производственного рабочего цикла, объединяющего обработки [рабочие операции] на позициях 21 и 23, следующим образом:

- на позиции 21 роботы 34А, 34В, 40, 42 выполняют сверление первой цилиндрической обшивки 2, в то время как на позиции 23 одновременно осуществляется вставка первого накопителя 52 ребер, и персонал вручную выполняет временный монтаж поперечных накладных ребер 3 на второй и ранее просверленной обшивке 2; когда подобные операции будут завершены,

- роботы 34А, 34В, 40, 42 перемещаются на позицию 23, просто перемещаясь вдоль соответствующих им направляющих 22, 24, 26, и выполняют окончательное приклепывание накладных ребер 3 к второй цилиндрической обшивке 2, при этом одновременно осуществляется вставка второго накопителя 52 ребер на позиции 21, и некоторое количество персонала осуществляет вручную временный монтаж поперечных накладных ребер 3 на первой обшивке 2; когда данные операции будут завершены,

- тележка 19 для транспортировки обшивки и манипулирования обшивкой удаляется от второй рабочей позиции 23 вместе со второй цилиндрической обшивкой 2, подвергнутой окончательной клепке, и третья цилиндрическая обшивка 2, подлежащая сверлению, транспортируется на другой тележке 19 для транспортировки обшивки и манипулирования обшивкой на позицию 23; роботы 34А, 34В, 40, 42 уже расположены на рабочей позиции 23, и может быть предусмотрено то, что будет отсутствовать необходимость в оставлении роботами данной рабочей позиции для замены инструментов для сверления; в этом случае роботы могут сверлить третью трубчатую обшивку; одновременно осуществляется вставка первого или третьего накопителя 52 ребер на рабочей позиции 21, и некоторое количество персонала осуществляет вручную временный монтаж поперечных накладных ребер 3 на ранее просверленной первой обшивке 2.

Предпочтительно в ранее описанном рабочем технологическом процессе цилиндрические обшивки 2 остаются неподвижными на рабочей позиции 21 или 23 во время трех операций сверления, временного и окончательного приклепывания накладных ребер, и перемещаются роботы 34А, 34В, 40, 42, которые имеют значительно меньшие размеры. В качестве компенсации перемещаются накопители 52 ребер, которые имеют размеры и массу, сопоставимые с комплектами, состоящими из обшивки 2 и тележки 19 для транспортировки обшивки и манипулирования обшивкой, но для сверления/временной клепки/окончательной клепки каждого бочкообразного элемента один накопитель ребер перемещают только один раз. Кроме того, использование накопителей 52 ребер обеспечивает преимущества, уже приведенные выше, заключающиеся в том, что ручная установка в заданном положении и ручной монтаж разных накладных ребер на цилиндрической обшивке 2 осуществляются значительно быстрее, и риск ошибок, таких как установка не того ребра 3 в заранее заданной части обшивки 2, значительно снижается. Кроме того, большое количество ребер и разные выбранные ребра могут быть поданы в бочкообразный элемент, подлежащий монтажу, посредством только одного перемещения накопителя 52 ребер.

Может быть выполнен ряд модификаций и вариантов ранее описанных вариантов осуществления без отхода от объема настоящего изобретения. Например, способ работы и устройства в соответствии с настоящим изобретением могут быть адаптированы для изготовления бочкообразных элементов, имеющих полуцилиндрическую или полутрубчатую форму, такую как показанная на фиг.2, форму усеченного конуса, или вообще вогнутой и/или выпуклой обшивки. В случае бочкообразного элемента, имеющего полуцилиндрическую форму, такую как показанная на фиг.2, тележки 19 для транспортировки обшивок и манипулирования обшивками могут быть снабжены множеством блокировочных захватов 194, выполненных с возможностью захвата не только концевых краев 20А', 20В', но также боковых краев 68 (фиг.2) полуцилиндрической обшивки 2'. Внутренние 34А, 34В и наружные роботы 40, 42 могут быть заменены в более общем случае соответственно одним или несколькими внутренними рабочими перемещающимися устройствами 34А, 34В и одним или несколькими наружными перемещающимися устройствами 40, 42, установленными с возможностью плавного перемещения соответственно по внутренней направляющей 22 и по наружным направляющим 24, 26. Антропоморфные роботы 34А, 34В, 40, 42 также могут быть заменены механическими руками других видов. Количество внутренних роботов 34А, 34В или наружных роботов 40, 42 также может отличаться от двух. В настоящем описании выражения «цилиндрическая», «коническая» и «имеющая форму усеченного конуса», относящиеся к обшивке 2 и/или бочкообразному элементу 1, следует понимать как охватывающие соответственно формы призмы, пирамиды и секции пирамиды. Коленно-рычажный механизм 202, устройство для блокировки штока пневматического цилиндра 207 (фиг.5) и коленно-рычажный механизм, обеспечивающий закрытие или открытие подвижной губки 210, и в более общем случае механизм блокировочного захвата 194, могут быть заменены резьбовыми системами, состоящими из ходового винта и гайки, бистабильными системами (системами с двумя устойчивыми состояниями) или другими приводами, выполненными с возможностью оставаться заблокированными в заранее заданном состоянии блокировки, разблокировки или установки в заданном положении даже без подачи энергии от пневматической схемы подачи питания, например, со сжатым воздухом, гидравлической, электрической схемы питания и т.д.

Реферат

Изобретения относятся к способам изготовления и транспортировки конструкций обшивки воздушных судов и к оборудованию, используемому при осуществлении способа, а именно к установке для изготовления и транспортировки конструкций обшивки, к установке для обработки конструкций обшивки, к оборудованию для обработки конструкций обшивки и к установке для приема и установки ребра жесткости. Оборудование, используемое в способах изготовления и транспортировки конструкций обшивки воздушных судов, содержит захватное устройство для захватывания конструкций обшивки, содержащих исходную обшивку, имеющую край. Захватное устройство содержит несущее устройство для транспортировки и манипулирования и блокировочный захват, связанный с несущим устройством для транспортировки и манипулирования. Блокировочный захват выполнен с возможностью захвата исходной обшивки посредством захвата указанного края. Достигается упрощение изготовления конструкций обшивки воздушных судов, имеющих конструкцию фюзеляжа, в значительной степени образованную из композиционных материалов. 7 н. и 22 з.п. ф-лы, 17 ил.

Формула

- обеспечение исходной обшивки (2, 2'), снабженной множеством ребер (5) жесткости, ориентированных в первом предварительно заданном направлении (AL), и выполненной, по меньшей мере, с одним краем (20А, 20В, 20А', 20В');

- размещение поперечного ребра (3) жесткости на исходной обшивке так, чтобы поперечное ребро (3) жесткости было поперечным к ребрам (5) жесткости, ориентированным в первом предварительно заданном направлении (AL), с тем, чтобы усилить исходную обшивку, по меньшей мере, в отношении сжатий, имеющих тенденцию деформирования ее кривизны,

отличающийся тем, что содержит дополнительный этап

- обеспечения захватного устройства, содержащего несущее устройство (19) для транспортировки и манипулирования и, по меньшей мере, один блокировочный захват (194), связанный с указанным несущим устройством (19) для транспортировки и манипулирования, и выполненного с возможностью захвата указанного, по меньшей мере, одного края (20А, 20В, 20А', 20В').

- обеспечение исходной обшивки (2, 2') с вогнутой стенкой, которая прикрепляется к формовочному барабану (11);

- захват края (20А, 20В, 20А', 20В') исходной обшивки (2, 2') посредством по меньшей мере одного блокировочного захвата (194);

- снятие исходной обшивки (2, 2') с формовочного барабана (11) посредством захватного устройства.

захватное устройство по п.10, выполненное с возможностью перемещения узла, состоящего из формовочного барабана (11) и исходной обшивки (2, 2'), к самой установке и с возможностью снятия указанного узла (11, 2, 2') из самой установки;

выталкивающий балочный элемент (13), содержащий балку (17), предусмотренную со свободным концом, выполненным с возможностью снятия исходной обшивки (2, 2') с формовочного барабана (11);

две перемещаемые опоры (15А, 15В), выполненные с возможностью размещения узла, состоящего из формовочного барабана (11) и исходной обшивки (2), в продольном направлении относительно балки (17) выталкивающего балочного элемента (13) и, по существу, перед свободным концом указанной балки (17).

- указанное захватное устройство выполнено с возможностью перемещения узла, состоящего из формовочного барабана (11) и исходной обшивки (2, 2'), к самой установке и с возможностью удаления указанного узла из установки посредством транспортировки узла (11, 2, 2'), по существу, в горизонтальном или «лежачем» положении;

- указанные две перемещаемые опоры (15А, 15В) выполнены с возможностью обеспечения опоры для двух концов узла, состоящего из формовочного барабана (11) и исходной обшивки (2, 2');

- указанный балочный выталкивающий элемент (13) содержит балку (17), закрепленную консольно, которая продолжается, по существу, в горизонтальном направлении.

- внутреннюю направляющую (22);

- наружную направляющую (24, 26), расположенную сбоку от внутренней направляющей;

- внутреннее рабочее перемещающееся устройство (34А, 34В), смонтированное на внутренней направляющей (22) с возможностью плавного перемещения вдоль нее;

- наружное рабочее перемещающееся устройство (36, 38), смонтированное на наружной направляющей (24, 26) с возможностью плавного перемещения вдоль нее, при этом, по меньшей мере, одно из наружного рабочего перемещающегося устройства (36, 38) и внутреннего рабочего перемещающегося устройства (34А, 34В) выполнено с возможностью выполнения обработок на исходной обшивке (2, 2');

- захватное устройство по п.10, выполненное с возможностью манипулирования исходной обшивкой (2, 2'), подлежащей обработке, относительно внутренней (22) и/или наружной направляющей (24, 26) и с возможностью удерживания ее на предварительно заданной рабочей позиции (21, 23), на которой она может быть подвергнута обработке посредством, по меньшей мере, одного из наружного рабочего перемещающегося устройства (36, 38) и внутреннего рабочего перемещающегося устройства (34А, 34В).

Комментарии