Створка двигательного отсека мотогондолы вертолета и способ ее изготовления - RU2739827C1

Код документа: RU2739827C1

Чертежи

Описание

Группа изобретений относится к области авиастроения, в частности - является конструктивным элементом мотогондолы и касается конструкции створок двигательного отсека вертолета, в которой используется высокотемпературные композиционные материалы (КМ) и листовой титановый сплав, что обусловлено необходимостью обеспечения огнезащиты, а также сохранения функционала створки под воздействием высоких температур.

Известна «створка двигательного отсека» (изд. «Вертолет Ка-32. Каталог деталей и сборочных единиц вертолета Ка-32 Книга 1, раздел 54.30 стр. 317»), состоящая из обшивки, стрингеров и профилей, соединение которых производят с помощью клепаного или сварного соединения.

Недостатками данной конструкции створки двигательного отсека мотогондолы вертолета является:

- необходимость применения подкрепляющего силового набора, который предполагает наличие достаточно большого количества деталей изготавливаемых по различным технологиям - штамповка, гибка, сварка, механическая обработка и т.д., что обуславливает необходимость использования серьезных технологических ресурсов и неизбежно приводит к удорожанию техпроцесса;

- классический техпроцесс производства авиационных узлов и агрегатов из металла предполагает стапельную сборку, что требует серьезных вложений при подготовке производства;

- процесс сборки силового каркаса из стрингеров и профилей требует большого количества вспомогательной оснастки и применение технологического крепежа, что помимо усложнения и утяжеления непосредственно конструкции изделия приводит к увеличению трудоемкости технологического цикла.

Известна «створка грузового люка вертолета» («моделирование увеличенного люка из композиционных материалов в грузовой створке вертолета Ми-171», Курохтин В.Ю., Ползуновский альманах, 2013, №2, стр. 106-110, Восточно-Сибирский государственный университет технологий и управления, г. Улан-Удэ, Россия), представляющая собой трехслойную панель со стрингерами с заполнителем из пенополиуретана. Внешняя и внутренняя обшивки собраны посредством несущих элементов - стрингеров и для повышения жесткости заполнены пенополиуретаном.

Недостатком данной конструкции створки двигательного отсека вертолета является то, что для склейки внешней и внутренней обшивок створки требуется произвести дополнительную операцию - точное позиционирование и вклейку к одной из обшивок стрингеров. Для повышения жесткости створки после сборки панели проводится заполнение пенополиуретаном, увеличивающее массу летательного аппарата, а также недостатком является невозможность выполнения требований пожаробезопасности.

Самым близким по техническим параметрам и принятый в качестве прототипа является серийный вариант конструкции створки двигательного отсека Ка-226Т с обшивкой из титана и подкрепляющих формообразующих стрингеров и профилей соединяемых сваркой и клепкой со способом ее изготовления (ТУ 226.52.0000.0000, 2015 г.).

Недостатками данной конструкции створки двигательного отсека вертолета является:

- при сборке створки двигательного отсека требуется произвести дополнительные операции - стапельную подсборку силового каркаса из стрингеров и профилей. При этом крепление их осуществляют с помощью технологических крепежных элементов, дополнительных крепежных деталей, входящих в конструкцию, тем самым, усложняя производство и увеличивая трудоемкость изготовления;

- наличие большого количества дополнительных крепежных сварных соединений элементов конструкций из титана, входящих в конструкцию створки двигательного отсека мотогондолы, что приводит к усложнению конструкции створки и снижает ее технологичность и надежность конструкции створки мотогондолы;

- детали из титана требуют тщательной механической обработки силовых конструкций, не допускающих микротрещин, концентраторов напряжений и длительной высокотемпературной обработки - отжига после сварки. Время изготовления детали по техпроцессу может достигать 60 часов.

Технической задачей и техническим результатом изобретения является создание створки двигательного отсека мотогондолы вертолета из высокотемпературного полимерного композиционного материала (ПКМ) со сниженным весом, уменьшением количества деталей и сборочных единиц, повышая при этом технологичность изделия путем уменьшения издержек и трудоемкости изготовления, связанных с необходимостью применения методов штамповки, высокоточной автоматической сварки, ударной клепки и стапельной сборки и уменьшая при этом время технологического цикла за счет применения клее-клепаных (с использованием вытяжной клепки) соединений в процессе бесстапельной сборки, при этом повышая надежность конструкции.

Заявленный технический результат достигается в заявленной створке двигательного отсека мотогондолы вертолета, включающей в себя панель с внешней обшивкой и внутренней обшивкой, причем панель выполнена из высокотемпературного полимерного композиционного материала, состоящая из внешней обшивки, выполненной единой деталью вместе с диффузорами воздухозаборников и поднутрениями под замки, внутреннего заполнителя в виде трапециевидного гофрированного листа, защитной окантовки створки двигательного отсека, изготовленных с использованием высокотемпературных полимерных композиционных материалов на основе углеродного волокна, бисмалеимидного связующего и внутренней обшивки, состоящей из титанового листа.

При этом все элементы створки собраны между собой последовательно посредством клее-клепаного соединения.

Кроме того, заявлен способ изготовления вышеприведенной створки, включающий изготовление внешней обшивки, внутреннего заполнителя -трапециевидного гофрированного листа, защитной окантовки створки двигательного отсека и внутренней обшивки, причем внутреннюю обшивку изготавливают из титанового листа, сначала выполняя механическую обработку листа титана резкой листа титана на механическом, гидроабразивном или лазерном станке с числовым программным управлением, затем производя чистовую обработку листа титана и контроль, а внешнюю обшивку, внутренний заполнитель и защитную окантовку створки двигательного отсека изготавливают, подготавливая матрицу, нанося разделительный слой гелькоута, затем размечая и раскраивая материал, при этом используя станок с числовым программным управлением, после чего укладывая материал на матрице и запаковывая его для вакуумирования, после чего подавая вакуум и выполняя термообработку в автоклаве, для чего сначала нагревают с заданной скоростью до заданной температуры в течении заданного времени, а затем охлаждают с заданной скоростью до заданной температуры, а по завершению термообработки распрессовывают матрицу и извлекают заготовку, при этом очистив и удалив с ее поверхности дренажную ткань, разделительную пленку, жертвенную ткань, после чего проводят обрезку технологического припуска детали по разметке, отпечатанной с матрицы и обрабатывают кромки детали после обрезки припуска по периметру, выполняя отверстия заданного радиуса, после чего удаляя продукты зачистки и проводя контроль.

При этом, в процессе термообработки в автоклаве подготовленную заготовку сначала разогревают со скоростью 0,0035°С/сек до 230°С, потом охлаждают со скоростью 0,083°С/сек до 25°С, после чего опять прогревают до 230°С со скоростью 0,0035°С/сек в течение 240 мин, а затем нагревают до 250°С со скоростью 0,033°С/сек., после чего заготовку охлаждают до 25°С.

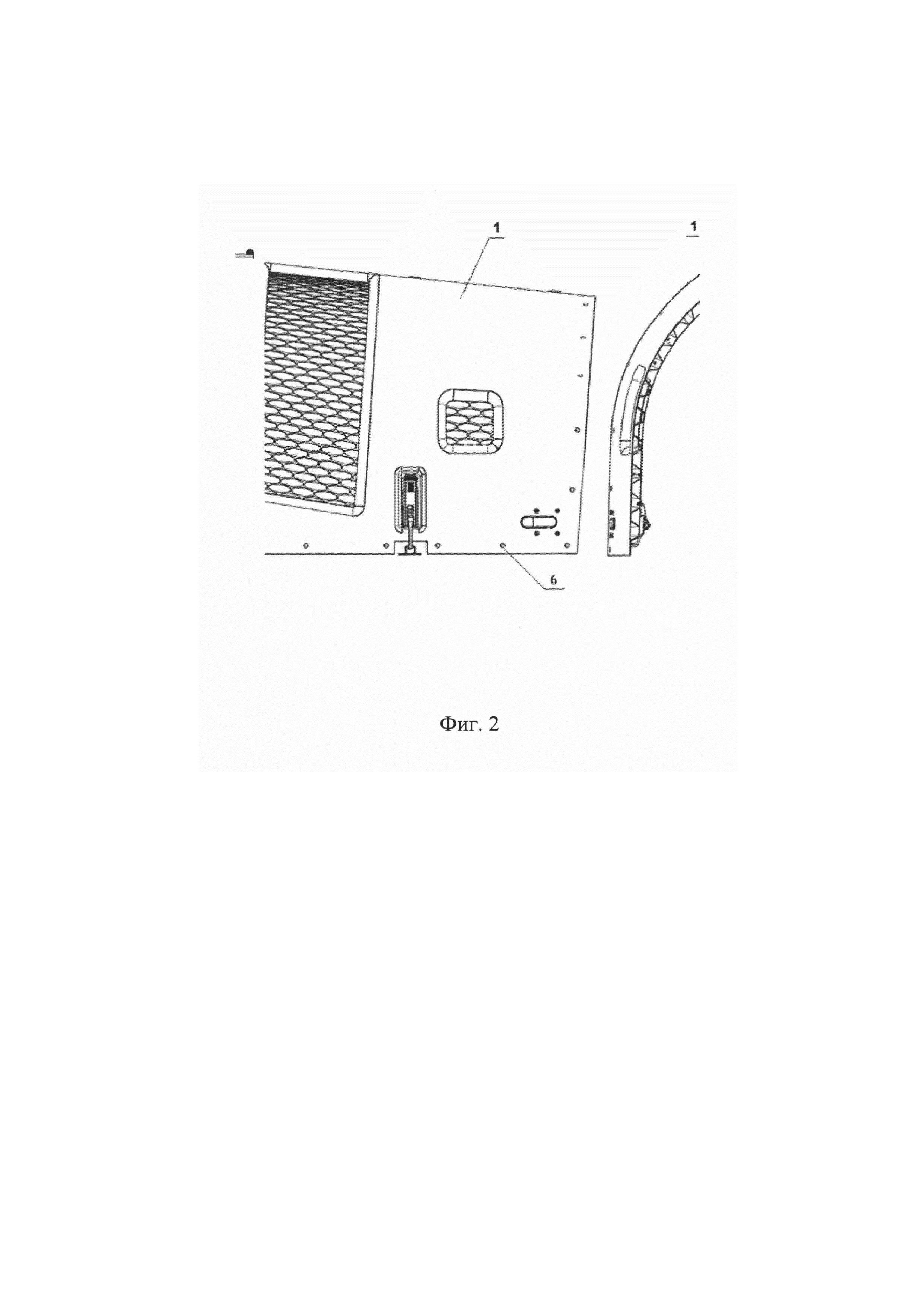

Для пояснения технической сущности изобретения представлены фигуры, на которых изображено:

на фиг. 1 - общий вид створки двигательного отсека летательного аппарата, где:

1 - внешняя обшивка створки двигательного отсека;

6 - заклепки соединения внешней и внутренней обшивки.

на фиг. 2 - поперечный разрез створки, где:

1 - внешняя обшивка створки двигательного отсека;

2 - внутренняя обшивка, изготовленная из титанового листа;

3 - внутренний заполнитель - трапециевидный гофрированный лист;

4 - заклепки соединения трапециевидного гофрированного листа и внутренней обшивки из титанового листа;

5 - защитная окантовка створки двигательного отсека;

6 - заклепки соединения внешней и внутренней обшивки.

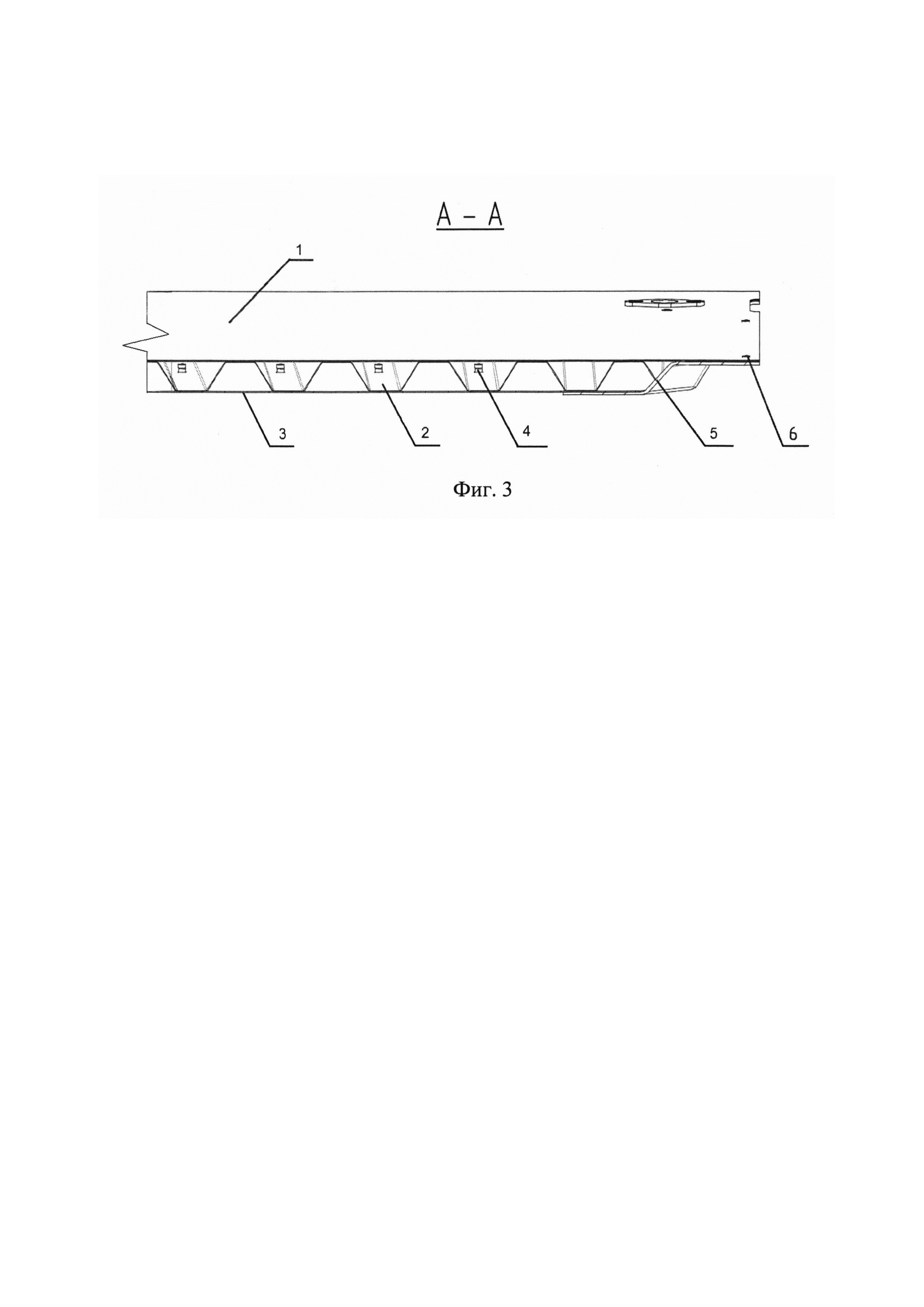

на фиг. 3 - увеличенный вид на поперечный разрез створки двигательного отсека, где:

1- внешняя обшивка створки двигательного отсека;

2 - внутренняя обшивка, изготовленная из титанового листа;

3 - внутренний заполнитель - трапециевидный гофрированный лист;

4 - заклепки соединения трапециевидного гофрированного листа и внутренней обшивки из титанового листа;

5 - защитная окантовка створки двигательного отсека;

6 - заклепки соединения внешней и внутренней обшивки.

Предлагаемое техническое решение позволяет получить оптимальную с точки зрения весовой отдачи, надежности и технологичности створку двигательного отсека мотогондолы вертолета. Конструкция, включающая в себя всего 4 детали, имеет минимальное количество сборочных соединений, что вкупе с низкой плотностью применяемых углеродных ПКМ обуславливает высокие весовые характеристики. Использование титанового листа во внутренней обшивке и углепластика с высоким порогом рабочих температур (до 270°С) в наполнителе и внешней обшивке обеспечивает сохранение геометрии и несущих свойств в присутствии открытого пламени внутри двигательного отсека и под воздействием высокой температуры в течение периода времени нормируемого требованиями безопасности, а также для дополнительной защиты двигателя, повышенных характеристик термозащиты и огнестойкости в соответствии с требованиями АП-29. Внутренний заполнитель в виде трапециевидного гофрированного листа используется для повышения прочности на изгиб и устойчивости к ветровым нагрузкам. Также гофрированный лист выполняет функцию ребер жесткости. Внешняя обшивка выполнена единой деталью вместе с диффузорами воздухозаборников и поднутрениями под замки для упрощения технологического процесса и повышения надежности конструкции. Клее - клепаное соединение используется для уменьшения количества клепок в связи с применением большего шага клепания, что приводит к снижению веса. Клеевые швы располагаются по всей поверхности соприкосновения внутренней обшивки из титанового листа с внутренним заполнителем - трапециевидным гофрированным листом. Сетка для забора воздуха для двигателя вырезана лазером. Защитная окантовка створки двигательного отсека (5) закрывает края титанового листа и трапециевидного гофрированного листа внутри панели, защищая их от внешнего воздействия.

Створка мотогондолы двигательного отсека летательного аппарата из композиционного материала состоит из внешней обшивки (1), соединяемой изнутри трапециевидным гофрированным листом заполнителя (3), закрытой внутренней обшивкой (2), выполненной из титанового листа, при этом внутренняя обшивка (2) закреплена посредством заклепок (4), причем края титанового листа и трапециевидного гофрированного листа внутри панели закрыты защитной окантовкой створки двигательного отсека (5).

Внешняя обшивка (1) и внутренний трапециевидный гофрированный заполнитель (3) створки мотогондолы представляют собой многослойные конструкции, изготовленные из высокотемпературного углепластика методом вакуумного формования.

Внешняя обшивка створки двигательного отсека (1) соединена с внутренней обшивкой (2) заклепками (6).

Внутренний заполнитель - трапециевидный гофрированный лист (3) выполнен из высокотемпературного углепластика (например, ВКУ-48 и др.).

Створка повторяет контур вертолета в верхней части.

Изготовление и сборка осуществляются без каких - либо дополнительных специальных инструментов и приспособлений с использованием исключительно формообразующей оснастки (матрицы). В силу того, что при изготовлении детали используются всего два способа обработки: технология вакуумно-печного (или вакуумно-автоклавного формования) и механическая (лазерная) обработка деталей, а сборка осуществляется непосредственно в матрице внешней обшивки (методика сборки по внешнему контуру) количество потребных техпроцессов при сборке оказывается минимальным, соответственно ресурсы, потребные на подготовку и реализации техпроцесса, также сводятся к минимуму. Применение клее-клепаных соединений на основе низкомодульных клеевых компаундов и вытяжной клепки обеспечивает простоту сборки панели и низкие издержки. Эти факторы, а также крайне ограниченная номенклатура деталей, входящих в состав изделия, позволяют резко снизить издержки и сроки, необходимые для подготовки производства и свести к минимальным величинам трудоемкость и время цикла непосредственно техпроцесса.

Таким образом, заявленное изобретение позволяет свести к минимуму количество деталей и подсборок и, соответственно, кардинально уменьшить количество сборочных переходов и соединений.

Процесс изготовления деталей и сборки панели двигательного отсека мотогондолы вертолета происходит следующим образом:

1. производится изготовление деталей внешней обшивки створки двигательного отсека, внутреннего заполнителя - трапециевидного гофрированного листа и защитной окантовки створки двигательного отсека осуществляется методом вакуумно-печного или вакуумно-автоклавного формования в матрицах с использованием препрега, с последующей механической обработкой;

2. производится обрезка и организация проемов защитных сеток внутренней обшивки осуществляется методами лазерной или гидроабразивной резки;

3. собирается подсборка из титанового листа, заполнителя в виде гофра и окантовки;

4. производится склейка подсборки с внешней обшивкой. Прессовая клепка впотай по контуру;

5. производятся финишные операции обработки контура и поверхности.

Изготовление внешней обшивки створки двигательного отсека, внутреннего заполнителя - трапециевидного гофрированного листа, внутренней и защитной окантовки створки двигательного отсека происходит следующим образом: сначала подготавливают матрицу, наносят разделительный слой гелькоута между оснасткой и деталью для предотвращение залипания детали и оснастки друг с другом, затем размечают и раскраивают материал, при этом допускается использовать раскроечный центр с числовым программным управлением, после чего материал укладывают на матрице в заданной конструкторской документацией последовательности. Затем подготовленный пакет материалов запаковывают для вакуумирования и подают вакуум, после чего выполняют термообработку в автоклаве, сначала разогревая со скоростью 0,0035°С/сек. до 230°С, потом охлаждая со скоростью 0,083°С/сек. до 25°С, в следствие чего происходит постотверждение, после чего опять прогревая до 230°С со скоростью 0,0035°С/сек. в течение 240 мин, а затем нагревая до 250°С со скоростью 0,033°С/сек., после чего заготовка остывает до 25°С. За счет этого при отверждении смолы молекулярная кристаллическая структура приобретает оптимальные характеристики. По завершению цикла термообработки распрессовывают матрицу и извлекают заготовку. Затем заготовку очищают, удалив с ее поверхности дренажную ткань, разделительную пленку, жертвенную ткань, после чего проводят обрезку технологического припуска детали по разметке, отпечатанной с матрицы. Затем обрабатывают кромки детали после обрезки припуска по периметру и выполняют отверстия радиуса от 3 мм до 8 мм, в соответствии с указаниями конструкторской документации, после чего удаляют продукты зачистки. Затем проводят контроль.

Изготовление внутренней обшивки из титанового листа происходит следующим образом: сначала выполняют механическую обработку листа титана для получения внутренней обшивки резкой листа титана по программе на станке с числовым программным управлением (ЧПУ) (механическом, гидроабразивном или лазерном), затем производится чистовая обработка листа титана и после чего производится контроль.

Сборка створки двигательного отсека включает в себя подсборку внутренней обшивки, гофрового заполнителя и окантовки, а также вклейку подсборки к внешней обшивке в матрице внешней обшивки.

Подсборка внутренней обшивки, гофрового заполнителя и окантовки включает в себя установку внешней обшивки, гофрированного заполнителя, внутренней обшивки и окантовку в матрицу внешней обшивки. Затем производится проверка совпадения ведущих отверстий, после чего необходимо спозиционировать внутреннюю обшивку и окантовку относительно заполнителя и зафиксировать прижимами. По имеющимся отверстиям во внутренней обшивке рассверлить гофровый заполнитель, рассверлить совместно отверстия в окантовке и внутренней обшивке, после чего снять внутреннюю обшивку и окантовку, удалить продукты сверления, после чего зачистить склеиваемые поверхности заполнителя и окантовки, затем обезжирить внутреннюю обшивку и нанести клей на склеиваемые поверхности внутренней обшивки, заполнителя и окантовки. Затем необходимо приложить внутреннюю обшивку к заполнителю и наложить окантовку, после чего необходимо спозиционировать внутреннюю обшивку и окантовку относительно заполнителя, зафиксировать прижимами и производить склейку в течение 24 часов или 2 часов при температуре 60°С. Затем необходимо снять прижимы и извлечь подсборку гофрового заполнителя, внутренней обшивки, и окантовки из оснастки, после чего необходимо произвести клепку по рассверленным отверстиям с установкой шайб на заклепки с тыльной стороны заполнителя.

Вклейка подсборки к внешней обшивке в матрице внешней обшивки включает в себя установку наружной обшивки в матрице, зашкуривание склеиваемых поверхностей подсборки и наружной обшивки, нанесение клея на склеиваемые поверхности, установку подсборки внутренней обшивки, заполнителя и окантовки на наружную обшивку, спозиционирование их относительно друг друга и фиксация, затем проведение склейки в течение 24 часов при температуре от 18°С до 25°С или 2 часов при температуре 60°С, после чего проводится окончательная обработка изделия и контроль изделия.

Реферат

Изобретение относится к области авиации, в частности к конструкциям элементов мотогондол вертолетов. Створка двигательного отсека мотогондолы вертолета включает в себя панель с внешней обшивкой и внутренней обшивкой. Панель выполнена из высокотемпературного полимерного композиционного материала. Внешняя обшивка выполнена единой деталью вместе с диффузорами воздухозаборников и поднутрениями под замки. Створка также включает внутренний заполнитель в виде трапециевидного гофрированного листа, защитную окантовку створки двигательного отсека, изготовленные с использованием высокотемпературных полимерных композиционных материалов на основе углеродного волокна, бисмалеимидного связующего. Внутренняя обшивка состоит из титанового листа. Элементы створки собраны посредством клееклепаного соединения. Обеспечивается снижение веса, уменьшение количества деталей и сборочных единиц, снижение трудоемкости изготовления. 2 н. и 2 з.п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Конструкция с сотовым заполнителем для использования в несущей панели гондолы турбореактивного двигателя

Комментарии