Парашютная платформа - RU2619482C1

Код документа: RU2619482C1

Чертежи

Описание

Изобретение относится к области авиационной техники, в частности к оборудованию летательных аппаратов, а именно к устройствам для размещения десантируемого груза в фюзеляже самолета.

Из "Уровня техники" известна парашютная платформа, содержащая не менее двух панелей, выполненных с возможностью фиксации их взаимного положения, средства фиксации груза. Она дополнительно содержит зарядный блок, включающий линейный заряд взрывчатого вещества (ВВ) и инициирующее устройство с устройством задержки срабатывания, панели расположены ярусами, линейный заряд ВВ волнообразно равномерно закреплен между ярусами панелей на основании, совпадающем по длине и ширине с расположенными выше и ниже ярусами панелей, снабженном перегородками, выполненными с возможностью обеспечения постоянного зазора между ярусами панелей, инициирующее устройство с устройством задержки срабатывания выполнены с возможностью срабатывания после отделения груза от платформы (см. патент РФ №2284281, кл. МПК B64D 1/10, опубл. 27.09.2006).

Недостатки известного устройства заключаются в том, что у него отсутствует возможность корректировки площади и массы, а также не обеспечена высокая технологичность при его сборке и эксплуатации.

Кроме того, из "Уровня техники" известна парашютная платформа, содержащая две продольные балки, две боковые поперечные балки, не менее двух панелей, имеющих слой материала, предназначенный для смягчения удара и выполненных с возможностью соединения по крайней мере с одной из указанных балок, стяжные узлы, одни из которых предназначены для соединения балок между собой, и средства фиксации десантируемого груза. Указанные балки соединены с указанными панелями с возможностью установки на роликовый конвейер в фюзеляже самолета для десантирования груза (см. патент РФ №2156718, кл. МПК B64D 1/10, опубл. 27.09.2000).

Недостатки известного устройства также заключаются в том, что у него отсутствует возможность корректировки площади и массы, а также не обеспечена высокая технологичность при его сборке и эксплуатации.

Задачей настоящего изобретения является устранение всех вышеуказанных недостатков.

Технический результат заключается в обеспечении возможности корректировки площади и массы в процессе сборки, снижении полетной массы, а также в повышении технологичности при сборке и эксплуатации.

Технический результат обеспечивается тем, что парашютная платформа содержит единый силовой каркас, включающий стяжные узлы, замыкающие поперечные и продольные балки, настил, средства для смягчения удара и средства для фиксации десантируемого груза. Единый силовой каркас платформы выполнен наборным, содержащим продольные направляющие профили, выполненные в виде силовых балок с элементами стяжных узлов на концах, на которые установлены соединенные между собой поперечные элементы, выполненные в виде силовых балок с ответными спаренными втулками, с боковыми направляющими профилями с элементами стяжных узлов на свободных концах и с элементами узлов соединения. На боковые направляющие профили установлены составные продольные элементы, каждый из которых выполнен в виде силовой балки с элементами стяжных узлов на свободных концах, с элементами узлов соединения и ответными втулками. При этом элементы стяжных узлов на свободных концах продольных направляющих профилей, продольных и поперечных элементов соединены с ответными элементами стяжных узлов замыкающих поперечных и продольных балок, образуя единый силовой каркас. Причем продольные направляющие профили, составные продольные и поперечные элементы, ответные спаренные втулки и ответные втулки выполнены с возможностью их взаимного перемещения. Кроме того, настил, продольные направляющие профили, боковые направляющие профили, ответные спаренные втулки, ответные втулки, продольные и поперечные элементы, замыкающие продольные и поперечные балки выполнены из композитного материала.

В соответствии с частными случаями выполнения устройство имеет следующие конструктивные особенности.

Стяжные узлы выполнены в виде резьбового соединения.

Элементы стяжных узлов содержат фланцы.

Элементы стяжных узлов обеспечивают возможность соединения с помощью фланцевого соединения поперечных и продольных элементов на направляющих профилях и на боковых направляющих профилях.

Замыкающие поперечные и продольные балки могут быть выполнены в виде швеллерного профиля.

Замыкающие поперечные и продольные балки могут быть выполнены в виде двутаврового профиля.

Замыкающие поперечные и продольные балки могут быть выполнены в виде Z-образного профиля.

В качестве композитного материала может быть использован стеклокомпозит.

В качестве композитного материала может быть использован углепластик-карбон.

Сущность настоящего изобретения поясняется следующими иллюстрациями:

фиг. 1 отображает общий вид единого силового каркаса;

фиг. 2 отображает поперечный элемент;

фиг. 3 отображает продольный элемент;

фиг. 4 отображает продольное сечение продольного направляющего профиля, поперечного элемента с элементами стяжного узла и поперечной силовой замыкающей балки;

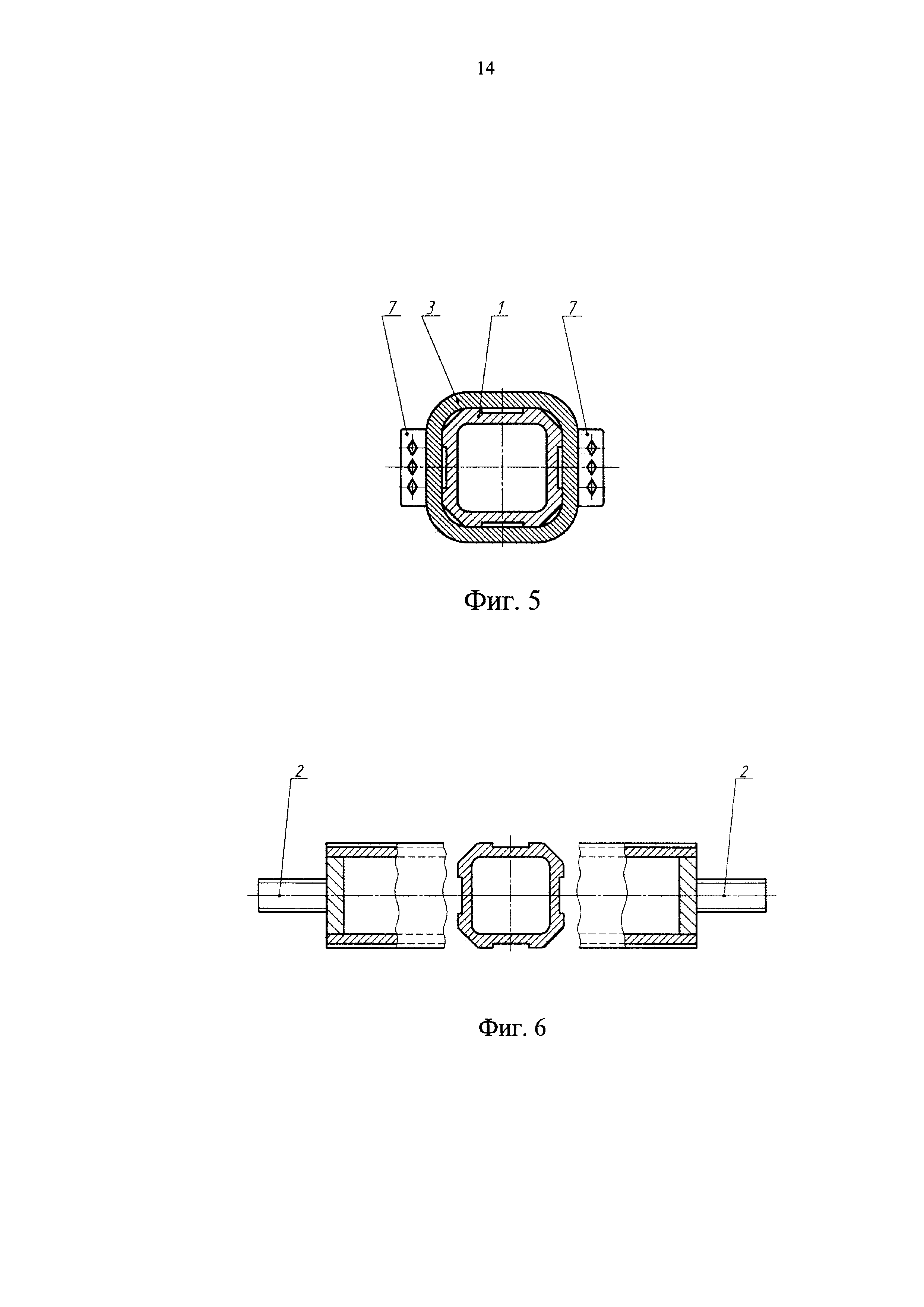

фиг. 5 отображает поперечное сечение продольного направляющего профиля с ответной спаренной втулкой;

фиг. 6 отображает продольный направляющий профиль и его наложенное поперечное сечение, вид сверху, вид сбоку;

фиг. 7 отображает продольный элемент, выполненный составным;

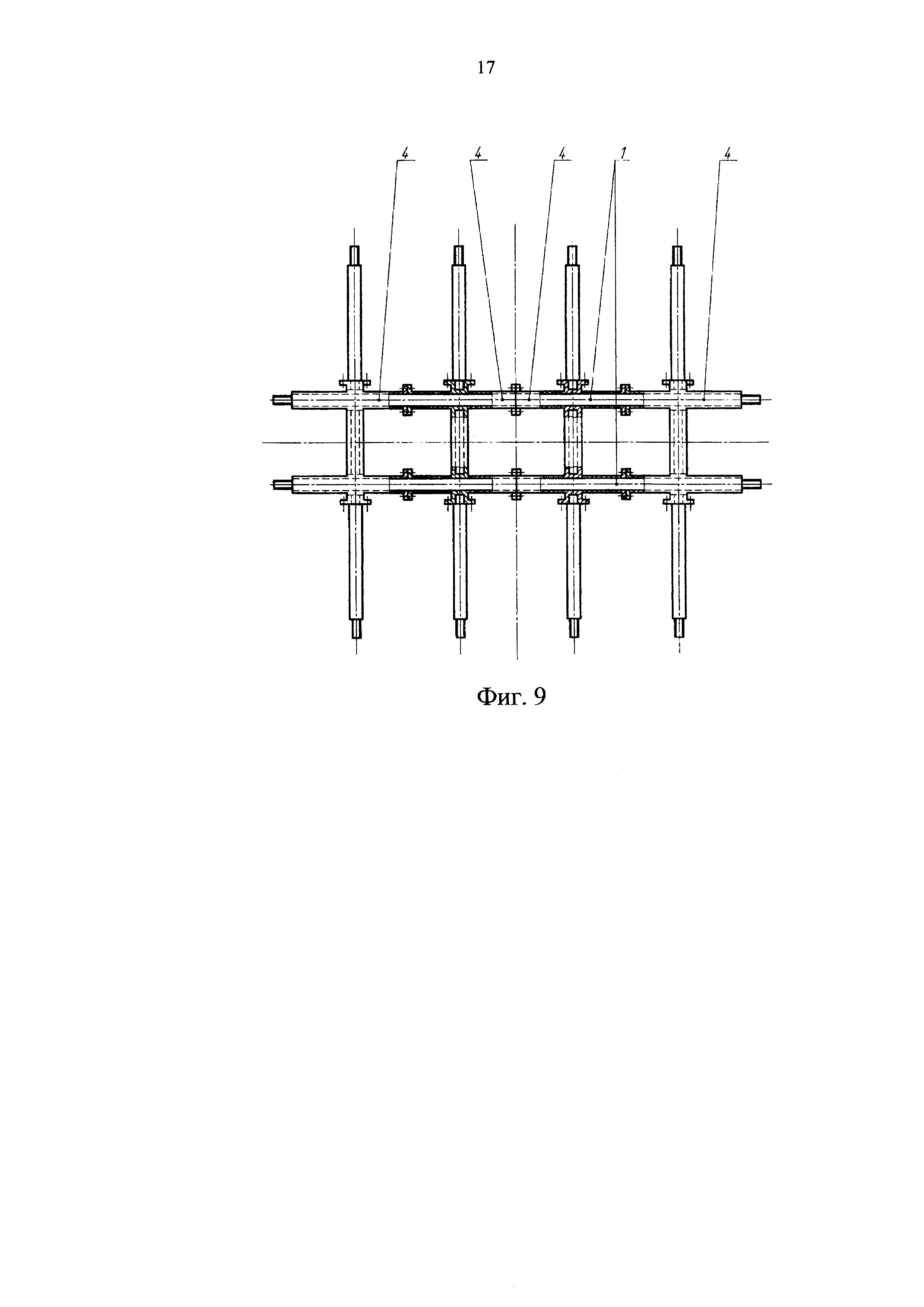

фиг. 8-15 отображают этапы сборки единого силового каркаса парашютной платформы.

Единый силовой каркас парашютной платформы выполнен наборным и состоит, по меньшей мере, из двух одноразмерных взаимозаменяемых продольных направляющих профилей 1 с расчетными размерами, при этом они выполнены в виде силовых балок с элементами стяжных узлов 2 на свободных концах. На направляющие профили 1 посредством ответных спаренных втулок 3 установлено расчетное количество одноразмерных, соединенных между собой поперечных элементов 4.

Каждый из поперечных элементов 4 выполнен преимущественно в виде силовой балки с ответными спаренными втулками 3, с боковыми направляющими профилями 5 с элементами стяжных узлов 6 на свободных концах и элементами узлов соединения 7.

На боковых направляющих профилях 5 поперечных элементов 4 установлено расчетное количество одноразмерных продольных элементов 8, каждый из которых выполнен преимущественно в виде силовой балки 9 с элементами стяжных узлов 6 на свободных концах с элементами узлов соединения 7 и с ответными втулками 10 в количестве, равном числу боковых направляющих профилей 5 поперечных элементов 4.

Свободные концы продольных направляющих профилей 1 со смонтированными на них поперечными элементами 4 и боковых направляющих профилей 5 поперечных элементов 4 со смонтированными на них продольными элементами 8 соединены посредством элементов стяжных узлов 2 и 6 с ответными элементами 11 стяжных узлов замыкающих поперечных 12 и продольных 13 замыкающих балок соответственно, образуя единый силовой каркас.

Элементы узлов соединения 7 поперечных 4 и продольных 8 силовых элементов могут быть выполнены, например, в виде фланцевого соединения. Оно служит для взаимного соединения между собой набора поперечных 4 и продольных 8 элементов на направляющих профилях 1 и на боковых направляющих профилях 5. Фиксация обеспечивается посредством резьбового соединения типа болт-гайка.

Сечения продольных направляющих профилей 1, направляющих профилей продольных 8 и поперечных 4 элементов, ответных спаренных втулок 3 и втулок 10 унифицированы и выполнены с возможностью их взаимного перемещения.

Продольные профили 1, продольные силовые 8 и поперечные 4 элементы выполнены между собой соответственно взаимозаменяемыми.

Замыкающие поперечные 12 и продольные 13 силовые балки выполнены преимущественно в виде или швеллерного, или двутаврового, или Z-образного профиля и содержат ответные элементы 11 стяжных узлов 6.

Продольные элементы 8 выполнены составными, состоящими, например, из двух одноразмерных частей, каждая из которых взаимозаменяема и выполнена преимущественно в виде силовой балки 14 с элементами стяжных узлов 6 на свободных концах и с элементами узла соединения 7 на стыковочном конце 15 с ответными втулками 10.

Элементы стяжных узлов 6 и 11 могут быть выполнены, например, в виде резьбового соединения типа шпилька-гайка.

Настил, продольные направляющие профили 1, боковые направляющие профили 5, ответные спаренные втулки 3, ответные втулки 10, продольные 8 и поперечные 4 элементы, замыкающие продольные 12 и поперечные 13 балки выполнены из композитного материала. Это позволит дополнительно существенно снизить полетную массу парашютной платформы.

Детали каркаса, выполненные из композита (стеклокомпозит, углепластик-карбон и др.), примерно в 2 раза легче, в 2 раза прочнее, чем детали, изготавливаемые из ранее используемых традиционных материалов. При этом устройство легче и прочнее его известных аналогов. Благодаря применению композиционных материалов общая масса парашютной платформы может быть снижена на 25-35%.

С целью снижения полетной массы рассчитывается оптимальное использование полезной площади платформы при различных вариантах ее загрузки.

Унификация сечений продольных направляющих профилей 1, ответных спаренных втулок 3 и направляющих профилей 5 поперечных элементов 4, ответных втулок 10 продольных элементов 8, а также взаимозаменяемость между собой продольных профилей 1, поперечных элементов 4 и продольных элементов 8 позволяет осуществить наборный принцип формирования каркаса, что обеспечивает повышение технологичности сборки платформы при ее производстве и эксплуатации.

Кроме того, оптимальное использование полезной площади платформы при различных вариантах ее загрузки позволяет снизить полетную массу.

Сборку единого силового каркаса парашютной платформы производят в зависимости от габаритов и массы десантируемого груза и вариантов ее загрузки.

Последовательность (этапы) сборки парашютной платформы. Первоначально собирают единый силовой каркас.

На продольные направляющие профили 1 устанавливают поперечные элементы 4 (набор). Для этого ответные спаренные втулки 3 заводят на продольные направляющие профили 1 и перемещают их на необходимый размер (см. фиг. 8 и 9).

Далее, на боковые направляющие профили 5 поперечных элементов 4 устанавливаются продольные элементы 8 (с обеих сторон каркаса). Для этого ответные втулки 10 заводят на боковые направляющие профили 5 поперечных элементов 4 и перемещают их до упора в узлы соединения 7 (см. фиг. 10, 11).

На элементы стяжных узлов 6 продольных элементов 8 посредством ответных элементов 11 устанавливаются последовательно обе продольные замыкающие балки 13 (см. фиг. 12, фиг. 13).

На элементы стяжных узлов 2 и 6 продольных направляющих профилей 1 и продольных элементов 8 посредством ответных элементов 11 устанавливают последовательно обе поперечные замыкающие балки 12 (см. фиг. 14, фиг. 15).

Завершают сборку единого силового каркаса парашютной платформы соединением между собой элементов каркаса при помощи стяжных узлов 2 и 6 и узлов соединения 7, в результате чего образуется единый силовой каркас (см. фиг. 15).

Далее настил прикрепляют к единому силовому каркасу, снабжают средствами смягчения удара, средствами фиксации и швартовки десантируемого груза, средствами для погрузки в самолет, средствами крепления подвесной парашютной системы и средствами для взаимодействия с роликовым оборудованием самолета.

Устройство эксплуатируют следующим образом.

Платформы с грузом размещают на роликах десантных самолетов.

При подлете к району десантирования груза открывают люк грузовой кабины и платформы с грузом десантируют. Спускают платформы с грузом на парашюте. Конструкция парашютной платформы позволяет осуществить десантирование из фюзеляжа самолета в полете парашютных платформ различной площади и грузоподъемности.

Реферат

Изобретение относится к области авиационной техники. Парашютная платформа содержит единый силовой каркас, включающий стяжные узлы, замыкающие поперечные и продольные балки, настил, средства для смягчения удара и средства для фиксации десантируемого груза. Единый силовой каркас платформы выполнен наборным, содержащим продольные направляющие профили, выполненные в виде силовых балок с элементами стяжных узлов на концах, на которые установлены соединенные между собой поперечные элементы, выполненные в виде силовых балок с ответными спаренными втулками, с боковыми направляющими профилями с элементами стяжных узлов на свободных концах и с элементами узлов соединения. На боковые направляющие профили установлены составные продольные элементы, каждый из которых выполнен в виде силовой балки с элементами стяжных узлов на свободных концах, с элементами узлов соединения и ответными втулками. При этом элементы стяжных узлов на свободных концах продольных направляющих профилей, продольных и поперечных элементов соединены с ответными элементами стяжных узлов замыкающих поперечных и продольных балок, образуя единый силовой каркас. Изобретение направлено на обеспечение возможности корректировки площади и массы в процессе сборки, а также на повышение технологичности при сборке и эксплуатации. 8 з.п. ф-лы, 15 ил.

Комментарии