Способ получения монокристаллического sic - RU2761199C1

Код документа: RU2761199C1

Чертежи

Описание

Изобретение относится к микроэлектронике и касается технологии получения монокристаллического карбида кремния (SiC) - широко распространенного материала, используемого для изготовления интегральных микросхем.

При получении монокристаллического карбида кремния SiC методом сублимации на верхней части графитового ростового тигля (или на его крышке) [Tairov Yu.M. Growth of bulk SiC // Materials Science and Engineering: B. 1995. Vol.29. N1-3. P.83-89] конструктивно закрепляют пластину затравочного монокристалла карбида кремния, в нижней части ростового тигля размещают источник - порошок карбида кремния, обе части ростового тигля совмещают друг с другом и герметизируют, а затем графитовый тигель с крышкой помещают в камеру роста, изолированную от атмосферы, с установленным внутри теплоизоляционным экраном из углеродных материалов. В зависимости от вида нагрева нагревательные элементы размещают или непосредственно в камере роста, между стенками тигля и тепловым экраном (нагрев с помощью резистивного графитового нагревателя), или за пределами камеры роста, коаксиально тиглю и цилиндрической камере роста (нагрев посредством ВЧ индуктора).

Для регистрации температуры пластины затравочного монокристалла пирометром, а также для охлаждения пластины затравочного монокристалла, в теле теплоизоляционного экрана, в верхней его части над пластиной затравочного монокристалла имеется сквозное (так называемое “пирометрическое”) отверстие. Форма и диаметр пирометрического отверстия определяет величину температурных градиентов, которые возникают в камере роста при температуре сублимации. Аксиальный температурный градиент направлен по оси камеры роста и определяет, наряду с рабочей температурой и давлением инертного газа, скорость роста монокристаллического слитка SiC, латеральный или боковой градиент вызывает разращивание кристалла (увеличение диаметра монокристаллического слитка в процессе роста) и появление кривизны фронта кристаллизации. Обычно диаметр пирометрического отверстия (или, по крайней мере, его части) соответствует диаметру пластины затравочного монокристалла SiC. Такой размер позволяет получить примерно плоский фронт кристаллизации монокристаллического слитка SiC на всей его поверхности.

Далее камеру роста вакуумируют с использованием вакуумной системы, заполняют инертным газом с помощью системы газонапуска, нагревают с помощью нагревательного элемента, обеспечивающего температуру, достаточную для сублимации источника - порошка карбида кремния и образования кремнийсодержащих летучих соединений. В процессе нагрева в камере роста с помощью нагревательного элемента и теплового экрана создают температуру, достаточную для сублимации источника, проводят откачку камеры роста до некоторого давления инертного газа, при котором - вследствие существования температурных градиентов - активируется процесс переноса кремнийсодержащих летучих соединений от источника к пластине затравочного монокристалла SiC и роста монокристаллического слитка SiC с некоторой формой фронта кристаллизации.

Перенос частиц карбида кремния из источника карбида кремния на поверхность пластины затравочного монокристалла SiC осуществляют при высоких температурах (обычно выше 2000°С) в вакууме или атмосфере остаточного инертного газа (аргон, с давлением 50 Па…1000 Па), с разностью температур 20 К…200 К между источником и пластиной затравочного монокристалла SiC. В парогазовой фазе присутствуют несколько кремнийсодержащих летучих соединений (Si, Si2C и SiC2), но, как правило, парогазовый поток всегда сильно обогащен кремнием (атомное отношение Si/C много больше единицы). Избыточный кремний активно взаимодействует со свободными графитовыми поверхностями внутренней поверхности ростового тигля с образованием на поверхности графита поликристаллических слоев карбида кремния.

Выращивание монокристаллического слитка SiC обычно ведут в оправке из углерода (в так называемом формообразователе), которая определяет диаметр выращиваемого монокристаллического слитка и возможности для его разращивания. Внутренняя полость формообразователя обычно имеет форму усеченного конуса, с меньшим основанием, прилегающим к пластине затравочного монокристалла SiC. В процессе выращивания монокристаллического слитка SiC диаметр фронта кристаллизации монокристаллического слитка постоянно увеличивается.

При выращивании монокристаллических слитков SiC температурные градиенты (аксиальный и латеральный) и условия массопереноса в ростовом тигле обуславливают возникновение определенной формы фронта кристаллизации монокристаллического слитка SiC. На периферии монокристаллического слитка SiC он может срастаться с поликристаллическим карбидом кремния, выросшим на графитовой поверхности формообразователя в результате взаимодействия кремнийсодержащих летучих соединений (в первую очередь кремния) с графитовыми поверхностями.

Форма фронта кристаллизации монокристаллического слитка SiC в центральной части фронта и на периферии фронта (вблизи контакта с формообразователем) всегда сильно различаются. Кроме того, старение теплоизоляционного экрана (физический износ или коррозия вследствие взаимодействия с компонентами парогазового потока) приводит к изменению формы фронта кристаллизации от эксперимента к эксперименту и необходимости замены основных экранов или изменения параметров процесса, так как градиенты температуры во внутренней полости ростового тигля меняются, часто непредсказуемым образом.

Форма фронта кристаллизации монокристаллического слитка SiC и условия на границе “монокристаллический слиток SiC - формообразователь” определяют возможность (или невозможность) получения монокристаллического слитка SiC высокого качества:

Вогнутая форма фронта кристаллизации монокристаллического слитка SiC в центральной его части нежелательна, так как всегда приводит к возникновению многочисленных структурных дефектов - появлению паразитных политипных включений, кустов дислокаций и т.д.

Сильновыпуклая форма фронта кристаллизации монокристаллического слитка SiC с высокой кривизной поверхности также приводит к появлению дефектов (микрорастрескивание и макротрещины), вследствие больших механических напряжений.

Поликристаллический SiC, спорадически появляющийся на внутренней поверхности формообразователя в результате взаимодействия кремнийсодержащих летучих соединений с графитовой поверхностью формообразователя, может срастаться с монокристаллическим слитком SiC. Наиболее часто этот эффект наблюдается в местах на поверхности формообразователя, примыкающих к фронту кристаллизации монокристаллического слитка SiC. Вследствие этого, во-первых, появляются локальные вогнутые участки фронта кристаллизации монокристаллического слитка SiC, с “наплывом” со стороны поликристаллического SiC, во-вторых, поликристаллический SiC, срастаясь с монокристаллическим слитком SiC, инжектирует в растущий монокристаллический слиток SiC механические напряжения, ухудшая его качество.

Cлабовыпуклая или плоская форма фронта кристаллизации, а также отсутствие влияния поликристаллического SiC на периферии фронта кристаллизации обеспечивают монокристаллические слитки SiC наилучшего качества.

При использовании различных углеграфитовых материалов для создания ростового тигля и теплоизоляционных экранов профиль фронта кристаллизации монокристаллического слитка SiC может быть произвольным, очень часто - вогнутый, с наплывом на периферии монокристаллического слитка SiC, вследствие контакта с графитовой поверхностью формообразователя. Численный расчет формы фронта кристаллизации монокристаллического слитка SiC обычно затруднен вследствие того, что неизвестно большинство теплофизических параметров углеграфитовых материалов при температуре роста (порядка 2000°С). Оптимизация фронта кристаллизации монокристаллического слитка SiC обычно достигается длительным подбором тепловой изоляции. Это приводит к увеличению затрат на проведение способа.

Известны способы, позволяющие оптимизировать фронт кристаллизации монокристаллического слитка SiC и частично избавиться от указанных выше недостатков.

Так, в способе выращивания высококачественных монокристаллических слитков SiC на пластине затравочного монокристалла карбида кремния, сторона пластины, предназначенная для выращивания монокристаллического слитка SiC, имеет слабовыпуклую форму, а диаметр пластины затравочного монокристалла составляет 80% или более от диаметра внутренней полости ростового тигля (TW201940758 (A), С30B 23/00, C30B 29/36, 2019). Также предлагается использовать пластины затравочного монокристалла SiC с поверхностью, предназначенной для выращивания, в форме усеченного конуса или усеченной пирамиды (DE102009016134 (A1), C30B 23/02, C30B 29/36, C30B 29/38, C30B 9/00, 2010). Такие пластины затравочных монокристаллов SiC позволяют исключить появление “наплывов” поликристаллического SiC и вогнутых участков поверхности растущего монокристаллического слитка SiC, но только на ранних стадиях выращивания. Так как толщина пластины затравочного монокристалла SiC максимальна в центральной части фронта кристаллизации, а сама поверхность является вициналью, то, при реализации двумерного послойного механизма роста (по Франку - Ван дер Мерве), слои атомов кремния и углерода в кристаллической решетке SiC будут достраиваться, продвигаясь от центральной части фронта кристаллизации к периферии. На ранних стадиях выращивания монокристаллический слиток, имея “преимущество” по высоте перед поликристаллическим SiC за счет возвышения центральной части фронта кристаллизации, будет нарастать на поликристаллический SiC, влияние которого на структуру монокристаллического слитка SiC в таких условиях не сказывается. Если температурные условия на фронте кристаллизации подобраны неправильно, скорость роста поликристаллического SiC будет превышать скорость роста монокристаллического слитка, и с некоторого момента времени выращивания поликристаллический SiC начнет вытеснять монокристаллический слиток, формируя наплывы на его периферии. Также, следует отметить, что изготовление затравочного монокристалла SiC с качественной обработкой неплоской поверхности - трудоемкий и дорогой процесс.

Также известен способ, в котором для выращивания высококачественных монокристаллических слитков SiC методом сублимации используется ростовой тигель, на внешней стенке которого установлена графитовая манжета, перемещение которой по внешней боковой поверхности ростового тигля позволяет изменять тепловые поля (CN 109234801, С30B23/00, C30B29/36, 2019). Монокристаллический слиток SiC, полученный данным способом, обладает низким качеством вследствие того, что тепловое поле корректируется локальным сильно разогретым элементом (графитовой манжетой), применение которой приводит к появлению больших локальных градиентов температуры в ростовом тигле и - как следствие - к возникновению высокого уровня механических напряжений в растущем монокристаллическом слитке SiC. Передача тепла от манжеты к телу ростового тигля осуществляется за счет теплопроводности и излучения и будет сильно зависеть от точности изготовления поверхностей деталей, в том числе, резьбовых, а также от их шероховатости. Манжета и стенка ростового тигля должны быть изготовлены из графита одной и той же марки, одной и той же партии поставки, поскольку даже незначительная разница в температурных коэффициентах линейного расширения приведет к невоспроизводимому изменению коэффициента теплопередачи от манжеты к стенке ростового тигля и, соответственно, к неконтролируемому изменению теплового поля. Кроме того, важным недостатком способа является необходимость точного позиционирования манжеты. Неточно установленная манжета неизбежно приведет к изменению кривизны фронта кристаллизации монокристаллического слитка на начальной либо на конечной стадии роста монокристаллического слитка SiC, что связано с деградацией структурных свойств монокристаллического слитка SiC.

Для получения качественных монокристаллических слитков SiC используют способ выращивания и ростовой тигель, обеспечивающие перенаправление части кремнийсодержащих летучих соединений, в буферные емкости, расположенные в разных частях ростового тигля. Такие емкости могут быть сформированы с использованием сборного формообразователя, имеющего сквозные отверстия в стенках (JP2012201584 (A), C30B 23/06, C30B 29/36, 2012). Известно также перенаправление газового потока, образующегося при проведении способа, за счет создания зазора между держателем пластины затравочного монокристалла SiC и стенкой формообразователя (CN110050091, C30B 23/06; C30B 29/36, 2019; JP2012201584 (A), C30B 23/06, C30B 29/36, 2012; JP2016011215 (A), C30B 23/00, C30B 29/36, 2016). Зазор может быть увеличен на этапе охлаждения выращенного монокристаллического слитка SiC, для уменьшения напряжений в слитке (CN110050091, C30B 23/06; C30B 29/36, 2019). Приводятся оценки необходимых величин зазоров, в процентах от площади пластины затравочного монокристалла - для получения качественных монокристаллических слитков SiC (JP2016011215 (A), C30B 23/00, C30B 29/36, 2016). Технические решения, использующие перенаправление части кремнийсодержащих летучих соединений, образующихся при проведении способа, в буферные емкости, позволяют получить выпуклую поверхность на периферии фронта кристаллизации монокристаллического слитка SiC. Для получения выпуклой формы всего фронта кристаллизации этого технического решения недостаточно, так как форма фронта кристаллизации в этих способах может быть вообще говоря произвольной. Кроме того, оценки необходимых величин зазоров, выраженные в процентах от площади пластины затравочного монокристалла SiC, некорректны, так как при различных температурных градиентах и одном и том же зазоре может наблюдаться или вогнутый фронт на периферии фронта кристаллизации монокристаллического слитка SiC вследствие практически полного отсутствия перенаправляемого парогазового потока (низкие градиенты температуры), или полное отсутствие монокристаллического слитка, вследствие того, что весь парогазовый поток, образующийся в ростовом тигле, его покидает (высокие градиенты температуры, аварийный режим).

Наиболее близким к заявляемому изобретению является способ выращивания монокристаллов карбида кремния (RU2411195, C03B23/00, 2010). В камере роста, снабженной нагревателями и теплоизоляционным экраном, в ростовом тигле размещают друг напротив друга источник (испаряющуюся поверхность карбида кремния) и пластину затравочного монокристалла SiC (ростовую поверхность). В теплоизоляционном экране конструктивно выполнено пирометрическое отверстие с диаметром, примерно равным диаметру пластины затравочного монокристалла. Камеру роста нагревают. Пластина затравочного монокристалла наряду с нагревом испытывает охлаждение через пирометрическое отверстие. В камере роста создают поле рабочих температур с аксиальным градиентом в направлении от пластины затравочного монокристалла SiC к источнику и осуществляют рост монокристаллического слитка SiC за счет испарения источника и кристаллизации кремнийсодержащих летучих соединений на пластине затравочного монокристалла SiC. После роста, перед началом охлаждения в пирометрическое отверстие устанавливают теплоизолирующую заглушку, в котором выполнено пирометрическое отверстие, не превышающее 2-4 мм. Затем начинают охлаждение монокристаллического слитка SiC со скоростью 30-100°С. Наличие теплоизолирующей заглушки позволяет снизить механические напряжения, возникающие в выросшем монокристаллическом слитке SiC при постростовом охлаждении, а наличие пирометрического отверстия дает возможность прецизионно регистрировать и регулировать скорость снижения температуры, что позволяет еще больше уменьшить уровень механических напряжений.

Недостатком этого способа является то, что для создания необходимых градиентов, для достижения приемлемой скорости роста монокристаллического слитка SiC и кривизны фронта кристаллизации используется один фактор - поле рабочих температур на поверхности пластины затравочного монокристалла. Следует отметить, что при использовании формообразователей из различных углеграфитовых материалов (или без использования формообразователей) оптимальная форма центральной части фронта кристаллизации может сопровождаться наплывом поликристалла или вогнутым участком на периферии фронта кристаллизации. Увеличение латерального градиента в этом случае позволит исключить вогнутые участки на периферии, но приведет к увеличению механических напряжений в центральной части фронта кристаллизации, появлению микротрещин и областей сбросов, обогащенных дислокациями. Качество монокристаллического слитка резко ухудшается.

Необходимо отметить также то, что к моменту окончания роста монокристаллического слитка напряжения в нем уже достигли максимальных значений, при постростовом охлаждении напряжения будут только уменьшаться вследствие естественного уменьшения существующих градиентов в камере роста. Установка теплоизолирующей заглушки не уменьшит уровень напряжений, существующих в монокристаллическом слитке.

Недостатком способа является также то, что способ не может быть легко адаптирован к изменяющемуся полю рабочих температур при старении экранов: по всей видимости, в этом случае потребуется замена всего массивного теплоизоляционного экрана, что приведет к удорожанию способа.

Также, наличие большого количества кремния в газовой фазе приводит к политипным сбоям в теле монокристаллического слитка SiC. Кроме того, кремний, содержащийся в избытке среди кремнийсодержащих летучих соединений в ростовом тигле, активно взаимодействует с графитовыми стенками ростового тигля, уменьшая срок службы дорогостоящих графитовых деталей. В результате взаимодействия на стенках формообразователя и других поверхностях внутри ростового тигля возможно образование поликристаллического карбида кремния, который, срастаясь с монокристаллическим слитком, приводит к его деградации.

Задачей предлагаемого изобретения является создание способа получения монокристаллического SiC, обеспечивающего технический результат, заключающийся в улучшении качества получаемых монокристаллических слитков SiC, при увеличении выхода качественных монокристаллических слитков SiC и снижении затрат на проведение способа.

Сущность предлагаемого способа заключается в том, что при получении монокристаллического SiC в ростовую камеру, снабженную теплоизоляционным экраном с пирометрическим отверстием, помещают ростовой тигель с размещенными внутри него напротив друг друга источником из порошка карбида кремния и пластиной затравочного монокристалла карбида кремния SiC, создают в ростовом тигле поля рабочих температур с осевым градиентом в направлении от пластины затравочного монокристалла к источнику, осуществляют испарение источника с последующей кристаллизацией карбида кремния на поверхности пластины затравочного монокристалла за счет воздействия нагрева камеры роста нагревателем и охлаждения пластины затравочного монокристалла через пирометрическое отверстие. В процессе роста используют дополнительный теплоизоляционный экран, сформированный путем намотки листов огнеупорного материала на внешней боковой стенке ростового тигля, а также обеспечивают регулируемое истечение кремнийсодержащих летучих соединений, образующихся при испарении источника из ростового тигля в количестве от 20 до 50% от массы выращенного слитка в пересчете на карбид кремния, через отверстия и зазоры, расположенные на уровне края фронта кристаллизации, или через упомянутые отверстия и проточку, выполненную на уровне края пластины затравочного монокристалла, путем изменения суммарного сечения отверстий, и/или зазора, и/или ширины проточки.

Предлагаемый способ обладает отличиями, позволяющими достичь технического результата по улучшению качества выращиваемых монокристаллических слитков SiC, при увеличении выхода качественных слитков и уменьшении затрат на проведение способа.

Отличия, позволяющие улучшить качество выращиваемых монокристаллических слитков SiC:

Различные участки фронта кристаллизации формируются независимо, за счет двух различных механизмов, не влияющих друг на друга, что позволяет сформировать фронт кристаллизации без возникновения высокого уровня механических напряжений внутри растущего монокристаллического слитка SiC и без наплывов поликристаллического карбида кремния на периферии фронта кристаллизации.

Оптимальная форма фронта кристаллизации монокристаллического слитка SiC получаемая в предлагаемом способе за счет использования дополнительного теплоизоляционного экрана, установленного непосредственно на внешней боковой стенке ростового тигля - всегда плоская или слабовыпуклая с кривизной в диапазоне от 1,5 до 6,0 м-1, что позволяет минимизировать возникающие в монокристаллическом слитке напряжения и улучшить его качество.

Для коррекции формы фронта кристаллизации в центральной ее части используется дополнительный теплоизоляционный экран, изготавливаемый из графитового материала, который обладает высокой анизотропией теплопроводности и позволяет легко и эффективно изменять соотношение аксиального и латерального температурных градиентов вблизи фронта кристаллизации и формировать фронт кристаллизации с заданной кривизной, при которой достигается наилучшее качество.

Для формирования периферии фронта кристаллизации используется регулируемое истечение кремнийсодержащих летучих соединений из ростового тигля через отверстия и/или зазоры, расположенные на уровне края фронта кристаллизации. Таким образом, формирование периферийных участков фронта кристаллизации любой кривизны не связано с перераспределением температурных градиентов в системе и не ведет к появлению высокого уровня механических напряжений.

При реализации предлагаемого способа добиваются истечения кремнийсодержащих летучих соединений из ростового тигля через отверстия и/или зазоры, расположенные на уровне края фронта кристаллизации, в количестве от 20 до 50% от веса выращенного слитка, в пересчете на карбид кремния, что в широком диапазоне технологических условий приводит к уходу большей части избыточного кремния, который может приводить к политипным сбоям, коррозии графитовых поверхностей с последующим ухудшением качества выращиваемых монокристаллических слитков карбид кремния. Качество выращенных слитков карбида кремния SiC улучшается.

Уменьшение затрат на проведение способа связано с тем, что при старении дорогостоящих основных теплоизоляционных экранов нет необходимости в немедленной их замене. Изменившиеся температурные поля могут быть скорректированы применением дополнительного теплоизоляционного экрана, а также изменением зазора или суммарного сечения отверстий для регулируемого истечения кремнийсодержащих летучих соединений из пространства внутри ростового тигля.

Также, срок службы тела тигля увеличивается, вследствие ухода основной части избыточного кремния из пространства внутри ростового тигля и уменьшения коррозии графитовых поверхностей.

Увеличение выхода качественных слитков вызвано тем обстоятельством, что нет необходимости создавать фронт кристаллизации с большой кривизной, которая исключает возникновение наплывов на периферии слитка, но вызывает появление в монокристаллическом слитке SiC высокого уровня механических напряжений, приводящих к спорадическому возникновению дефектов в растущих монокристаллических слитках. Диапазон оптимальных параметров выращивания в предлагаемом способе шире, что приводит к уменьшению вероятности появления структурных дефектов и увеличению выхода качественных слитков.

Совокупность признаков по п. 2 характеризует способ, в котором дополнительный экран формируют путем намотки листов огнеупорного материала. Использование листового материала, например, в виде графитовой фольги позволяет легко менять толщину экрана путем намотки нужного количества слоев, изменяя таким образом величину теплопроводности и позволяет легко и эффективно изменять соотношение аксиального и латерального температурных градиентов вблизи фронта кристаллизации и формировать фронт кристаллизации с заданной кривизной, при которой достигается наилучшее качество.

Способ иллюстрируют чертежи.

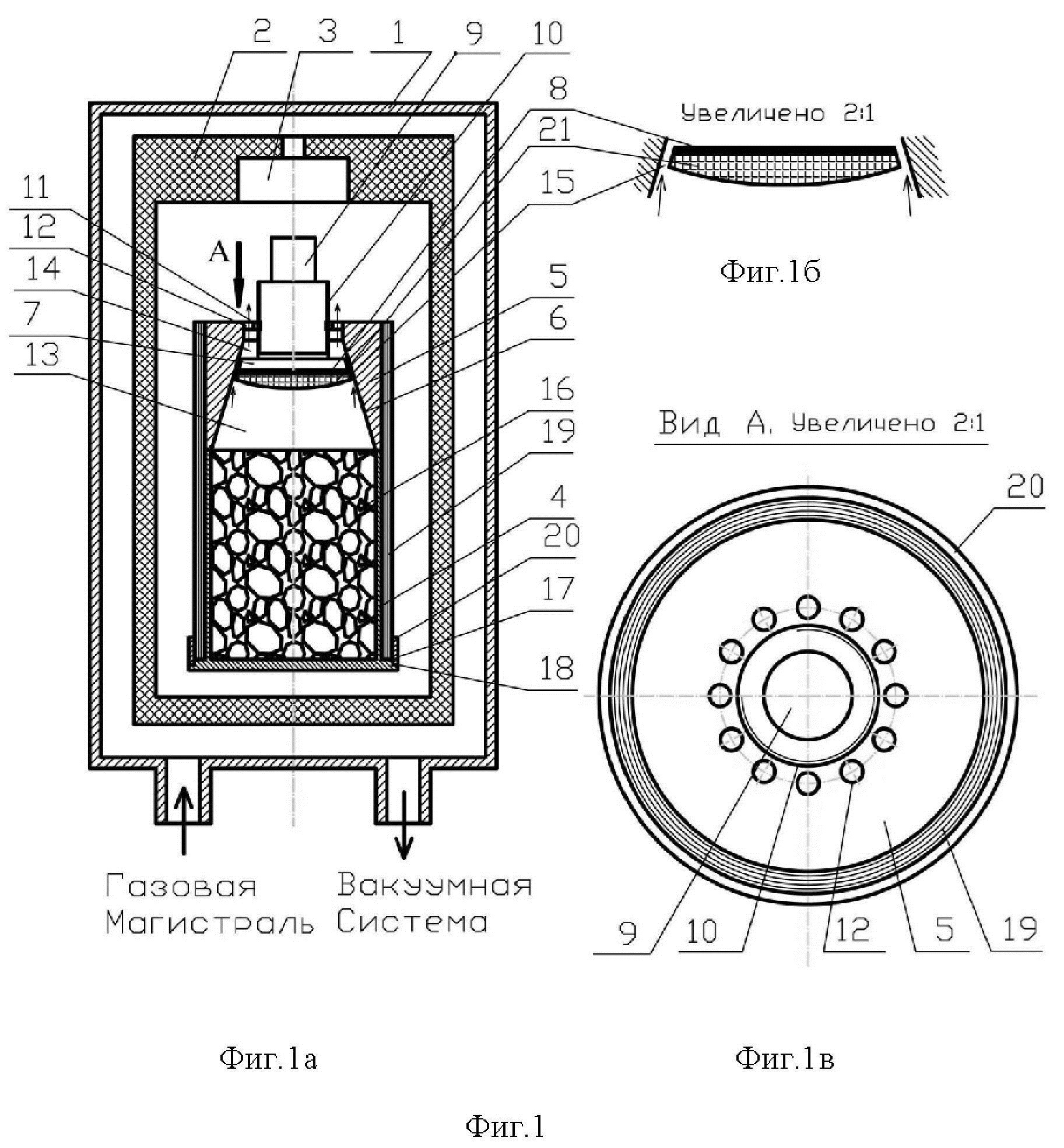

Фиг. 1 - схема камеры роста с ростовым тиглем для осуществления предлагаемого способа (первое конструктивное решение ростовой тигель из 3 частей, держатель пластины затравочного монокристалла снабжен штоком) (Фиг. 1а - вид сбоку; Фиг. 1б - увеличенное изображение монокристаллического слитка карбида кремния с пластиной затравочного монокристалла, вид сбоку; Фиг. 1в - увеличенное изображение ростового тигля, вид сверху, );

Фиг.2 - схема ростового тигля для осуществления предлагаемого способа (ростовой тигель из 3 частей) (Фиг. 2а - вид сбоку, Фиг. 2б - вид сверху);

Фиг. 3 - схема ростового тигля для осуществления предлагаемого способа (ростовой тигель из 2 частей) (Фиг. 3а - вид сбоку, Фиг. 3б - вид сверху).

В качестве технического средства для осуществления предлагаемого способа получения монокристаллического карбида кремния SiC используют сублимационную установку для выращивания монокристаллического карбида кремния, которая содержит цилиндрическую вакуумную камеру роста 1 (Фиг. 1). К камере роста 1 подключены вакуумная система и система газонапуска. Внутри камеры роста находится теплоизоляционный экран 2, выполненный из графитового войлока, с пирометрическим отверстием 3. Во внутренней полости теплоизоляционного экрана располагают ростовой тигель, изготовленный из конструкционного графита. В процессе выполнения способа нагрев производится резистивными или индукционными нагревателями (не показаны), теплоотвод для охлаждения пластины затравочного монокристалла SiC и создания аксиального градиента температур осуществляется через пирометрическое отверстие 3.

Ростовой тигель, изображенный на Фиг.1 (первое конструктивное решение), состоит из 3 частей - тела тигля 4, формообразователя 5 с внутренней полостью 6 конической формы и держателя 7 пластины затравочного монокристалла SiC 8, изготовленного конструктивно как единое целое со штоком 9. На теле штока 9 имеется резьба 10, ответная резьба 11 выполнена в теле формообразователя 5, в верхней его части. В верхней части формообразователя 5 также имеется ряд отверстий 12, служащих для выхода из ростового тигля кремнийсодержащих летучих соединений. Держатель 7, установленный во внутренней полости 6 формообразователя 5, делит ее на две области - область 13 под держателем 7 и область 14 над держателем 7. Области 13 и 14 соединены узким зазором 15, между внутренней стенкой формообразователя 5 и боковой поверхностью держателя 7 пластины затравочного монокристалла SiC 8. Во внутренней полости ростового тигля, напротив пластины затравочного монокристалла 8 располагается источник 16 - высокочистый порошок карбида кремния.

На внешней стенке тела тигля 4, в нижней ее части конструктивно выполнены два уступа 17 и 18. Уступ 17 служит для установки дополнительного теплоизоляционного экрана 19, уступ 18 - для внешней фиксации дополнительного теплоизоляционного экрана 19 в процессе осуществления способа, при помощи стопорного кольца 20. В процессе осуществления способа на пластине затравочного монокристалла 8 происходит рост монокристаллического слитка SiC 21.

Камера роста 1 снабжена теплоизоляционным экраном 2, имеющим пирометрическое отверстие 3 с диаметром, примерно равным диаметру пластины затравочного монокристалла (100 - 150 мм). Пирометрическое отверстие может иметь переменный диаметр по глубине теплоизоляционного экрана, как с плавным изменением диаметра, так и с уступами по диаметру отверстия по глубине теплоизоляционного слоя.

Ростовой тигель выполнен из конструкционного графита с покрытием из карбида тугоплавкого металла или без него.

Для коррекции температурных градиентов и получения выпуклой формы фронта кристаллизации в центральной его части служит дополнительный теплоизоляционный экран 19, который изготавливают из листового углеграфитового материала. Дополнительный теплоизоляционный экран 19 может быть обернут вокруг ростового тигля заданного размера без разрывов и потери сплошности. Стопорное кольцо 20 изготовлено из конструкционного графита или иного тугоплавкого материала, стойкого в атмосфере летучих кремнийсодержащих соединений при температуре роста монокристаллического слитка SiC 21.

Дополнительный теплоизоляционный экран 19 может быть выполнен из материала, обладающего высокой анизотропией коэффициента теплопроводности, с наиболее высокими значениями коэффициента теплопроводности, при установке в камере роста 1, вдоль оси камеры роста.

При необходимости увеличения теплоизолирующей способности дополнительный теплоизоляционный экран 19 может состоять из нескольких слоев листового материала. В качестве материала для дополнительного теплоизоляционного материала 19 могут быть использованы углеграфитовые материалы (терморасширенный графит, войлок, графит), а также другие тугоплавкие материалы (в массивном виде или в виде фольги или ленты).

Удаление части кремнийсодержащих летучих соединений из объема ростового тигля осуществляется через узкий зазор 15 и далее - через сквозные отверстия 12. Поперечное сечение зазора 15 можно регулировать поворотом штока 9 держателя 7 пластины затравочного монокристалла SiC 8. Суммарное сечение отверстий 12 больше сечения используемого зазора 15 в 2-8 раз для того, чтобы количество кремнийсодержащих летучих соединений, покидающих ростовой тигель, определялось только сечением зазора 15. Вследствие истечения летучих кремнийсодержащих соединений через зазор 15, расположенный вблизи края фронта кристаллизации, формируется выпуклый край фронта кристаллизации монокристаллического слитка SiC 21.

Количество удаляемых из ростового тигля кремнийсодержащих летучих соединений можно изменять пропорционально суммарному сечению зазора 15. В то же время, вследствие произвольности температурных градиентов в разных ростовых системах, количество ушедших из ростового тигля кремнийсодержащих летучих соединений при одном и том же сечении зазора 15 будет различным. Для осуществления способа используется критерий, основанный на отношении ушедших из ростового тигля за всё время роста кремнийсодержащих летучих соединений (потерянный продукт) к массе монокристаллического слитка (полезный продукт). По экспериментальным оценкам авторов, величина отношения составляет 20-50%, для осуществления способа и получения качественных монокристаллических слитков карбида кремния.

Нижняя граница диапазона определяется количеством газообразного кремния, присутствующего в большом избытке в атмосфере внутри ростового тигля, среди других кремнийсодержащих летучих соединений при температурах выращивания (2000-2200°С). Как уже отмечалось выше, “лишний” кремний приводит к возникновению большого числа дефектов. При создании отверстий или зазора, приводящих к величине отношения >20%, “лишний” кремний покидает ростовой тигель, воспроизводимость роста монокристаллического слитка улучшается.

Верхняя граница диапазона связана с тем, что при величине отношения более 50%, большая часть кремнийсодержащих летучих соединений покидает ростовой тигель. Так как в камере роста 1 существуют области, более холодные, чем растущий монокристаллический слиток SiC 21, прекращается рост монокристаллического слитка и начинается его испарение.

Кроме ухода избыточного кремния, ухудшающего качество растущих монокристаллических слитков и воспроизводимость процесса роста, поток кремнийсодержащих летучих реагентов, инициируемый за счет зазора 15 вблизи края фронта кристаллизации, приводит к локальной выпуклости края фронта кристаллизации, причем эта выпуклость не вызвана температурными полями и не формирует никаких механических напряжений в растущем монокристаллическом слитке даже при высоких значениях локальной кривизны.

Важным является вопрос о кривизне центральной части фронта кристаллизации, которой необходимо добиться при использовании способа. Эта кривизна практически не будет зависеть от регулируемого ухода части кремнийсодержащих летучих соединений из ростового тигля, которое инициируется зазором 15, но определяется только влиянием теплоизоляционных экранов. При высокой кривизне (большой выпуклости фронта кристаллизации) наблюдаются растрескивание и политипные сбои, при низких значениях кривизны центральной части фронта кристаллизации на периферии возможно появление вогнутых участков, также приводящих к сбою политипа, и инжекция поликристалла, повышающая уровень механических напряжений в растущем монокристаллическом слитке SiC 8. Все указанные факторы приводят к невоспроизводимости роста слитков от процесса к процессу и к ухудшению их качества. По экспериментальным оценкам авторов, оптимальный диапазон кривизны центральной части выращенных слитков для достижения наилучшего качества и наибольшей воспроизводимости составляет 1,5-6 м-1.

Порядок сборки ростового тигля, представленного на Фиг.1, следующий. На держателе 7, снабженном штоком 9, фиксируют пластину затравочного монокристалла 8, после чего держатель 7 вворачивают в резьбу формообразователя 5 таким образом, чтобы пластина затравочного монокристалла оказалась во внутренней полости 6 формообразователя 5, до упора. После достижения упора держатель 7 поворачивают в резьбе в противоположном направлении на заданный угол или число оборотов, формируя необходимый зазор 15. Зазор 15 может быть вычислен по числу оборотов, при известной конусности внутренней полости 6 формообразователя 5 и шага резьбы 10. Величина зазора, необходимого для ухода из ростового тигля заданного количества источника, определяется на основании предварительных прикидочных экспериментов.

В теле тигля 4 размещают источник 16, после чего совмещают тело тигля 4 и формообразователь 5 посредством приклейки, сухарного замка или просто под собственным весом формообразователя 5, установленного сверху.

На внешнюю боковую стенку ростового тигля наматывают предварительно подготовленный листовой огнеупорный материал, который формирует дополнительный теплоизоляционный экран 19. Количество витков материала, необходимых для правильной коррекции профиля фронта кристаллизации в центральной его части, определяется на основании предварительных прикидочных ростовых экспериментов. Устанавливают дополнительный теплоизоляционный экран 19 на уступе 17. Фиксируют дополнительный теплоизоляционный экран 19 стопорным кольцом 20, опуская стопорное кольцо 20 сверху на экран 19 коаксиально экрану 19 до фиксации стопорного кольца 20 на уступе 18.

Для осуществления способа может быть использовано второе конструктивное решение, представленное на Фиг. 2. Ростовой тигель состоит из 3 частей - тела тигля 4, формообразователя 5, с внутренней полостью 6 конической формы и проточкой 22 (без резьбы), и держателя 7 пластины затравочного монокристалла SiC 8. Отверстия 12, необходимые для регулируемого ухода части кремнийсодержащих летучих соединений из объема ростового тигля, выполнены на верхней поверхности формообразователя 5 и оканчиваются во внутренней полости проточки 22.

Формообразователь может иметь внутреннюю полость 6 цилиндрической или конической формы. Держатель 7 пластины затравочного монокристалла SiC 8 фиксируется сверху на поверхности формообразователя 5 путем приклейки или находится на поверхности формообразователя 5 под действием собственного веса. Держатель 7 пластины затравочного монокристалла SiC 8 представляет собой крышку ростового тигля.

В теле формообразователя 5 вблизи держателя 7 пластины затравочного монокристалла SiC 8 выполнены отверстия 12, расположенные примерно симметрично относительно центра держателя 7 пластины затравочного монокристалла 8, для удаления части кремнийсодержащих летучих соединений из объема ростового тигля. Количество отверстий 12 может быть любым, но не меньше 6 для пластины затравочного монокристалла 4 дюйма в диаметре. Максимальный диаметр отверстий также произволен, но не может превышать 2-3 мм в диаметре. В теле формообразователя 5 вблизи контакта с держателем 7 пластины затравочного монокристалла SiC 8 выполнена кольцевая проточка 22 произвольного сечения, сквозные отверстия 12 выходят во внутреннюю полость 6 формообразователя 5 внутри проточки 22. Ширина проточки составляет величину 1-2 мм, глубина произвольная.

Отверстия 12 и проточка 22, расположенная на уровне края пластины затравочного монокристалла 8, служат для удаления части кремнийсодержащих летучих соединений из внутренней полости 6 формообразователя 5.

Количество удаляемых из ростового тигля кремнийсодержащих летучих соединений можно изменять пропорционально суммарному сечению отверстий 12. В то же время, вследствие произвольности температурных градиентов в разных ростовых системах, количество ушедших из ростового тигля кремнийсодержащих летучих соединений при одном и том же сечении отверстий 12 будет различным. Для осуществления способа можно использовать критерий, рассмотренный выше (первое конструктивное решение, Фиг. 1) и основанный на отношении ушедших из ростового тигля за всё время роста кремнийсодержащих летучих соединений (потерянный продукт) к массе монокристаллического слитка (полезный продукт). По экспериментальным оценкам авторов, величина отношения составляет 20-50%, для осуществления способа и получения качественных монокристаллических слитков карбида кремния.

Суммарное сечение отверстий, необходимых для ухода из ростового тигля заданного количества источника 16, определяется на основании предварительных прикидочных экспериментов.

Кроме ухода избыточного кремния, ухудшающего качество растущих монокристаллических слитков и воспроизводимость процесса роста, поток кремнийсодержащих летучих реагентов, инициируемый за счет наличия отверстий 12 и проточки 22 вблизи края фронта кристаллизации, приводит к локальной выпуклости края фронта кристаллизации, причем эта выпуклость не вызвана температурными полями и не формирует никаких механических напряжений в растущем монокристаллическом слитке даже при высоких значениях локальной кривизны.

На внешней боковой стенке ростового тигля в нижней ее части конструктивно выполнены уступы 17 и 18, для установки дополнительного теплоизоляционного экрана 19 и стопорного кольца 20, соответственно.

Порядок сборки ростового тигля, представленного на Фиг.2, следующий. На держателе 7 фиксируют пластину затравочного монокристалла 8. Предварительно подготавливают формообразователь 5 с внутренней полостью 6 конической или цилиндрической формы, в котором выполняют кольцевую проточку 22 вблизи верхнего края формообразователя и отверстия 12. В теле тигля 4 размещают источник 16, после чего совмещают тело тигля 4, формообразователь 5 и держатель 7. Большой диаметр конуса внутренней полости 6 формообразователя 5 обращен вниз, пластина затравочного монокристалла 8 должна оказаться внутри пространства ростового тигля, а кольцевая проточка 22 - вблизи края пластины затравочного монокристалла 8 (на расстоянии 1-2 мм). Составные части тигля фиксируются друг относительно друга приклейкой, сухарным замком или под действием своего веса. После этого на внешней боковой стенке ростового тигля наматывают дополнительный теплоизоляционный экран 19, который фиксируется стопорным кольцом 20.

Ростовой тигель с отверстиями 12 для ухода кремнийсодержащих летучих соединений из внутренней полости может состоять всего из 2 частей (Фиг. 3). В этом случае тело тигля конструктивно выполнено как единое целое с формообразователем (Поз. 4 и 5), в верхней части единой детали выполнена проточка 22 и отверстия 12. Пластина затравочного монокристалла 8 крепится на держателе 7, аналогично Фиг. 2.

Отверстия 12 и проточка 22, расположенная на уровне края пластины затравочного монокристалла 8, служат для удаления части кремнийсодержащих летучих соединений из внутренней полости 6 формообразователя 5.

Количество удаляемых из ростового тигля кремнийсодержащих летучих соединений можно изменять пропорционально суммарному сечению отверстий 12 (аналогично второму конструктивному решению, Фиг.2). Для осуществления способа используется критерий, рассмотренный выше (первое конструктивное решение, Фиг.1) и основанный на отношении ушедших из ростового тигля за всё время роста кремнийсодержащих летучих соединений (потерянный продукт) к массе монокристаллического слитка (полезный продукт). По экспериментальным оценкам авторов, величина отношения составляет 20-50%, для осуществления способа и получения качественных монокристаллических слитков карбида кремния.

Суммарное сечение отверстий, необходимых для ухода из ростового тигля заданного количества кремнийсодержащих летучих соединений, определяется на основании предварительных прикидочных экспериментов.

Кроме ухода избыточного кремния, ухудшающего качество растущих монокристаллических слитков и воспроизводимость процесса роста, поток кремнийсодержащих летучих реагентов, инициируемый за счет наличия отверстий 12 и проточки 22 вблизи края фронта кристаллизации, приводит к локальной выпуклости края фронта кристаллизации (аналогично конструктивному решению 2), причем эта выпуклость не вызвана температурными полями и не формирует никаких механических напряжений в растущем монокристаллическом слитке даже при высоких значениях локальной кривизны.

Отверстия 12, выполненные на верхней поверхности формообразователя 5, размещены примерно равномерно по окружности и оканчиваются в полости проточки 22.

На внешней боковой стенке ростового тигля в нижней ее части конструктивно выполнены уступы 17 и 18, для установки дополнительного теплоизоляционного экрана 19 и стопорного кольца 20, соответственно.

Порядок сборки ростового тигля, представленного на Фиг.3, следующий. На держателе 7 фиксируют пластину затравочного монокристалла SiC 8. Предварительно подготавливают тело тигля 4, совмещенное с формообразователем 5 (единая деталь с внутренней полостью 6 конической формы). В верхней части формообразователя 5 выполняют кольцевую проточку 22 на внутренней боковой стенке, вблизи верхнего края формообразователя 5. В теле 4 размещают источник 16, после чего совмещают единую деталь (Поз. 4, 5) и держатель 7. Пластина затравочного монокристалла 8 должна оказаться внутри пространства ростового тигля, а кольцевая проточка - вблизи края пластины затравочного монокристалла 8 (на расстоянии 1-2 мм). Составные части ростового тигля фиксируются друг относительно друга приклейкой, сухарным замком или под действием своего веса. После этого на внешней боковой стенке ростового тигля наматывают дополнительный теплоизоляционный экран 19, который фиксируется стопорным кольцом 20.

При использовании всех трех конструктивных решений (Фиг. 1, Фиг. 2, Фиг. 3) способ осуществляется следующим образом.

Собранный ростовой тигель взвешивают (M1 - масса ростового тигля до процесса роста) и устанавливают в камеру роста 1. Камеру роста 1 изолируют от атмосферы и вакуумируют с помощью вакуумной системы, заполняют инертным газом с помощью системы газонапуска и нагревают с помощью нагревателей, обеспечивающих температуру, достаточную для сублимации источника 16 и образования кремнийсодержащих летучих соединений. Существование необходимого аксиального градиента температур обеспечивается существованием пирометрического отверстия 3, необходимые латеральные градиенты корректируются дополнительным теплоизоляционным экраном 19.

После выдержки, необходимой для термостабилизации ростового тигля, проводят откачку камеры роста 1 до некоторого остаточного давления инертного газа, при котором активируется процесс переноса кремнийсодержащих летучих соединений от источника 16 к пластине затравочного монокристалла 8.

Выполняют процесс выращивания монокристаллического слитка SiC. В процессе роста часть кремнийсодержащих летучих соединений непрерывно удаляется из ростового тигля, не участвуя в процессе роста монокристаллического слитка 21 (через зазор 15 и отверстия 12 для первого конструктивного решения, Фиг. 1 или через проточку 22 и отверстия 12 - для второго и третьего конструктивного решения, Фиг. 2 и Фиг. 3).

После завершения процесса выращивания монокристаллического слитка SiC 21 камеру роста 1 охлаждают до комнатной температуры и разгерметизируют. Ростовой тигель взвешивают (M2 - масса ростового тигля после процесса роста), после чего разбирают и из него извлекают выращенный монокристаллический слиток 21, который тоже взвешивают (MC - масса выращенного слитка) и измеряют кривизну фронта кристаллизации монокристаллического слитка SiC 21 в центральной ее части.

Качество выращенного слитка оценивают визуально, а также после распиловки слитка на пластины, шлифовки и полировки, методом селективного “мокрого” травления в расплаве KOH, в течение 5 минут при температуре 550°С, и оптической микроскопии.

Для выращивания монокристаллического слитка 21 в соответствии с заявляемым способом должны выполняться следующие критериальные соотношения:

1,5 < η <6,0,

20 < k <50,

где η - кривизна фронта кристаллизации в центральной его части, м-1, k = (M1–M2)/MC*100, - отношение массы кремнийсодержащих летучих соединений, покинувших ростовой тигель (в пересчете на карбид кремния), к массе монокристаллического слитка SiC, в процентах.

Обоснование конструктивных параметров способа дано в приведенных примерах.

Для создания графитовой арматуры могут быть использованы плотные марки конструкционных графитов (МПГ-7, МПГ-8, С-4 и т.д.). Для создания атмосферы роста выбран высокочистый аргон (марки 6.0). Аргон - наиболее дешевый из инертных газов, но для инертной атмосферы может быть выбран любой из семейства инертных газов. Способ может быть реализован как в системе с резистивными нагревателями, так и с ВЧ-нагревом.

Пример 1. Все детали ростового тигля выполнены из графита марки МПГ-7. Используется конструкция, представленная на Фиг.1. Тело тигля 4 имеет габариты: внутренний диаметр 150 мм, наружный 190 мм, высота 200 мм. На внешней боковой стенке тела ростового тигля в нижней его части выполнены два уступа 5×5 мм. Стопорное кольцо 20 имеет внешний диаметр 190 мм и высоту 15 мм. Формообразователь 5 имеет наружный диаметр 190 мм и высоту 117 мм. В формообразователе 5 выполнена внутренняя полость 6 конической формы с углом конусности 18° и наибольшим диаметром 150 мм. В верхней части формообразователя 5 выполнено отверстие с внутренней резьбой М64×1,5 мм (для сопряжения со штоком 9 держателя 7 пластины затравочного монокристалла 8) и 12 отверстий диаметром 10 мм, для выхода части кремнийсодержащих летучих соединений из пространства внутри ростового тигля. Держатель 7 имеет посадочное место под пластину затравочного монокристалла 8 диаметром 100 мм и снабжен штоком с наружной резьбой М64×1,5 мм, общей высотой 120 мм. В теле тигля 4 размещают 3,5 кг высокочистого порошка SiC производства фирмы Taiheyo Cement (Япония) с размером зерна 100мкм, в качестве источника 16.

На держатель 7 приклеивают пластину затравочного монокристалла 4H-SiC 8 диаметром 100 мм толщиной 1 мм, собственного производства с номинальной ориентацией (0001), со средней плотностью пор 10-30 см-2. Держатель 7 на штоке 9 с пластиной затравочного монокристалла 8 вкручивают в резьбу 11 формообразователя 5 таким образом, что пластина затравочного монокристалла оказывается во внутренней полости 6 формообразователя 5, до упора. После этого держатель 7 выкручивают в обратном направлении, сделав полоборота вокруг своей оси. Расчетная величина зазора составляет при этом 0,25 мм, общее сечение зазора 15 для прохода кремнийсодержащих летучих соединений - порядка 75 мм2.

Тело тигля 4 и формообразователь 5 склеивают друг с другом. Суммарная высота боковой стенки ростового тигля составляет 307 мм.

В качестве материала для намотки дополнительного теплоизоляционного экрана используют графитовую фольгу толщиной 0,5 мм марки ГФ-1Д производства Унихимтек (Россия). Отношение величин теплопроводностей для графитовой фольги вдоль листа и поперек него составляет 40-50 (3-5 Вт/(м⋅К) поперек листа, 130-200 Вт/(м⋅К) вдоль листа), что позволяет эффективно перераспределять тепловые поля в ростовой системе. Для пяти полных оборотов вокруг ростового тигля выкройка для намотки фольги должна иметь размеры 307 × 3000 мм (примерно). Обычно используют несколько кусков фольги шириной 307 мм, суммарной длиной 3000 мм. Куски фольги наматывают встык друг другу или внахлест на боковую поверхность ростового тигля, по завершении намотки фиксируют дополнительный теплоизолирующий экран 19 стопорным кольцом 20.

Собранный ростовой тигель взвешивают и устанавливают в камеру роста 1. Камеру роста 1 откачивают до давления 10-3 мм рт. ст. Ростовой тигель нагревают до 1200°С с помощью резистивного нагревателя и выдерживают 3 часа для удаления остаточных загрязнений. После этого камеру роста 1 заполняют высокочистым аргоном до давления 500 мм рт.ст. (расход 5 л/час), ростовой тигель разогревают до температуры источника 16 2150°С.

После термостабилизации в течение 1 часа производят откачку камеры роста 1 до давления 2 мм рт.ст. При этом давлении происходит рост монокристаллического слитка SiC 21 на пластине затравочного монокристалла 8 в течение 40 часов.

По окончании выращивания монокристаллического слитка SiC камеру роста 1 охлаждают до комнатной температуры и разгерметизируют. Ростовой тигель взвешивают, из него извлекают монокристаллический слиток карбида кремния политипа 4Н . Толщина слитка составляет 16 мм, то есть скорость роста слитка примерно 0,4 мм/час.

Кривизна фронта кристаллизации в центральной его части составляет η = 4,7 м-1, массовое отношение k = 48%. Плотность микропор не превышает 5 см-2, что свидетельствует о высоком качестве слитка. Вогнутые участки фронта кристаллизации отсутствуют, политипные сбои не наблюдаются.

Пример 2. Все детали ростового тигля выполнены из графита марки МГ-1. Используется конструкция, представленная на Фиг.2. Тело тигля 4 имеет габариты: внутренний диаметр 150 мм, наружный 190 мм, высота 200 мм. На внешней боковой стенке тела тигля в нижней его части выполнены два уступа 5x5 мм. Стопорное кольцо 20 имеет внешний диаметр 190 мм и высоту 15 мм. Формообразователь 5 имеет наружный диаметр 160 мм и высоту 75 мм. В формообразователе 5 выполнена внутренняя полость 6 конической формы с углом конусности 18° и наибольшим диаметром 150 мм. В верхней части формообразователя 5 выполнена кольцевая проточка 22 диаметром 120 мм, шириной 2,0 мм. На верхней поверхности формообразователя 5 имеются двадцать четыре отверстия 12 диаметром 1,5 мм, которые оканчиваются внутри проточки 22 и расположены примерно равномерно по окружности. Суммарное сечение отверстий 12 для прохода кремнийсодержащих летучих соединений - порядка 42 мм2.

В теле тигля 4 размещают 3,5 кг высокочистого порошка SiC производства фирмы Taiheyo Cement (Япония) с размером зерна 100мкм, в качестве источника 16. На держатель 7 приклеивают пластину затравочного монокристалла 4H-SiC 8 диаметром 100 мм толщиной 1 мм, собственного производства с номинальной ориентацией (0001), со средней плотностью пор 10-30 см-2. Тело тигля 4, формообразователь 5 и держатель 7 склеивают друг с другом таким образом, чтобы пластина затравочного монокристалла 8 оказалась внутри ростового тигля, а кольцевая проточка 22 - в непосредственной близости от края пластины затравочного монокристалла 8. Суммарная высота внешней боковой стенки ростового тигля составляет 265 мм.

В качестве материала для намотки дополнительного теплоизоляционного экрана используют графитовую фольгу толщиной 0,5 мм марки ГФ-1Д производства Унихимтек (Россия). Для четырех полных оборотов вокруг ростового тигля выкройка для намотки фольги должна иметь размеры 295 x 2400 мм (примерно). Куски фольги наматывают внахлест на боковую поверхность ростового тигля, по завершении намотки дополнительный теплоизолирующий экран 19 фиксируют стопорным кольцом 20.

Рост проводят аналогично примеру 1. Давление на этапе роста монокристаллического слитка SiC 21 на пластине затравочного монокристалла 8 составляет 3 мм рт.ст., рост в течение 30 часов.

По окончании выращивания монокристаллического слитка SiC камеру роста 1 охлаждают до комнатной температуры и разгерметизируют. Ростовой тигель взвешивают, из него извлекают монокристаллический слиток карбида кремния политипа 4Н. Толщина слитка составляет 12 мм, то есть скорость роста слитка примерно 0,35 мм/час.

Кривизна фронта кристаллизации в центральной его части составляет η = 2,5 м-1, массовое отношение k = 28%. Плотность микропор не превышает 10 см-2, что свидетельствует о высоком качестве слитка. Вогнутые участки фронта кристаллизации отсутствуют, политипные сбои не наблюдаются.

Пример 3. Все детали ростового тигля выполнены из графита марки МГ-1. Используется конструкция, представленная на Фиг.2. Все детали роста соответствуют примеру 2, за исключением геометрических размеров кольцевой проточки 22 и отверстий 12 в теле формообразователя 5. Кольцевая проточка 22 имеет диаметр 120 мм и ширину 3 мм. На верхней поверхности формообразователя выполнены тридцать шесть отверстий диаметром 3 мм каждое. Суммарное сечение отверстий 12 около 254 мм2.

Рост проводят аналогично примеру 1. Толщина слитка составляет 6 мм, то есть скорость роста слитка примерно 0,2 мм/час. Поверхность фронта кристаллизации графитизирована, в результате ухода большей части материала источника.

Кривизна фронта кристаллизации в центральной его части составляет η = 1,7 м-1, массовое отношение k = 112%. Вогнутые участки фронта кристаллизации отсутствуют. Поверхность монокристаллического слитка графитизирована, слиток непригоден для дальнейшего использования.

Пример 4. Все детали ростового тигля выполнены из графита марки МПГ-7. Используется конструкция, представленная на Фиг.3. Тело 4 имеет габариты: внутренний диаметр 150 мм, наружный 190 мм, габаритная высота 270 мм. На внешней боковой стенке тела тигля 4 в нижней его части выполнены два уступа 5x5 мм. Стопорное кольцо 20 имеет внешний диаметр 190 мм и высоту 15 мм. Внутренняя полость 6 формообразователя 5 имеет конусность с углом 25°.

Во внутренней полости формообразователя 5 выполнена кольцевая проточка диаметром 120 мм, шириной 2,0 мм. На верхней поверхности формообразователя 5 просверлены 24 отверстия 12 диаметром 1,0 мм, которые оканчиваются внутри проточки 22 и расположены примерно равномерно по окружности. Суммарное сечение отверстий 12 для прохода кремнийсодержащих летучих соединений - порядка 19 мм2.

В теле тигля 4 размещают 3,0 кг высокочистого порошка SiC производства фирмы Taiheyo Cement (Япония) с размером зерна 100мкм, в качестве источника 16. На держатель 7 приклеивают пластину затравочного монокристалла 4H-SiC 8 диаметром 100 мм толщиной 1 мм, собственного производства с номинальной ориентацией (0001), со средней плотностью пор 10-30 см-2. Формообразователь 5 и держатель 7 склеивают друг с другом таким образом, чтобы пластина затравочного монокристалла оказалась внутри ростового тигля. Суммарная высота боковой стенки ростового тигля составляет 260 мм.

В качестве материала для намотки дополнительного теплоизоляционного экрана используют графитовую фольгу толщиной 0,5 мм марки ГФ-1 производства Унихимтек (Россия). Для шести полных оборотов вокруг ростового тигля выкройка для намотки фольги должна иметь размеры 260 × 3600 мм (примерно). Куски фольги наматывают встык на боковую поверхность ростового тигля, по завершении намотки дополнительный теплоизолирующий экран 19 фиксируют стопорным кольцом 20.

Рост проводят аналогично примеру 1. Давление на этапе роста монокристаллического слитка SiC 21 на пластине затравочного монокристалла 8 составляет 2 мм рт.ст., рост в течение 30 часов.

По окончании выращивания монокристаллического слитка SiC камеру роста 1 охлаждают до комнатной температуры и разгерметизируют. Ростовой тигель взвешивают, из него извлекают монокристаллический слиток карбида кремния политипа 4Н, который тоже взвешивают. Толщина слитка составляет 13 мм, то есть скорость роста слитка примерно 0,42 мм/час.

Кривизна фронта кристаллизации в центральной его части составляет η = 4,5 м-1, массовое отношение k = 22%. Плотность микропор не превышает 10 см-2, что свидетельствует о высоком качестве слитка. Вогнутые участки фронта кристаллизации отсутствуют, политипные сбои не наблюдаются.

Пример 5. Все детали ростового тигля выполнены из графита марки МПГ-7. Используется конструкция, представленная на Фиг.3. Все детали роста соответствуют примеру 4, за исключением того, что отверстия 12 в теле формообразователя 5 отсутствуют (диаметр отверстий 12 равен нулю).

Давление на этапе роста монокристаллического слитка SiC 21 на пластине затравочного монокристалла 8 также составляет 2 мм рт.ст., рост в течение 30 часов. Толщина слитка составляет 11 мм, то есть скорость роста слитка примерно 0,38 мм/час.

Кривизна фронта кристаллизации в центральной его части составляет η = 3,8 м-1, массовое отношение k = 10% (очевидно, уход кремнийсодержащих соединений из ростового тигля в отсутствии отверстий 12 мог происходить через щели в местах стыков формообразователя 5 и держателя 7 или сквозь поры графита). На периферии монокристаллического слитка SiC 21 имеются наплывы поликристалла, инжекция напряжений, политипные включения - структура монокристаллического слитка во многих местах деградирует. Слиток 21 непригоден для дальнейшего использования.

Как видно из приведенных примеров, использование предлагаемого способа позволяет получить заявленный технический результат.

Увеличение количества кремнийсодержащих летучих соединений, покидающих ростовой тигель, выше 50% от массы монокристаллического слитка (в пересчете на карбид кремния) приводит к графитизации монокристаллического слитка, уменьшение этой величины ниже 20% приводит к невоспроизводимости роста и к возникновению вогнутых участков фронта кристаллизации на его периферии.

Уменьшение кривизны фронта кристаллизации ниже 1,5 м-1 ведет к политипным сбоям на поверхности монокристаллического слитка, а при значениях выше 6,0 увеличивается вероятность релаксации упругих напряжений и возникновения микротрещин.

Таким образом, способ позволяет улучшить качество получаемых монокристаллических слитков SiC, при увеличении выхода качественных слитков и снижении затрат на проведение способа за счет лучшей воспроизводимости процесса.

Реферат

Изобретение относится к микроэлектронике и касается технологии получения монокристаллов SiC - широко распространенного материала, используемого при изготовлении интегральных микросхем, в частности, методом высокотемпературного физического газового транспорта. Способ получения монокристаллического SiC заключаается в том, что в ростовую камеру 1, снабженную теплоизоляционным экраном 2 с пирометрическим отверстием 3, помещают ростовой тигель 4 с размещенными внутри него напротив друг друга источником 16 из порошка карбида кремния и пластиной 8 затравочного монокристалла карбида кремния SiC, создают в ростовом тигле 4 поля рабочих температур с осевым градиентом в направлении от пластины 8 затравочного монокристалла к источнику 16, осуществляют испарение источника 16 с последующей кристаллизацией карбида кремния 21 на поверхности пластины 8 затравочного монокристалла за счет воздействия нагрева камеры роста 1 нагревателем и охлаждения пластины 8 затравочного монокристалла через пирометрическое отверстие 3, при этом в процессе роста используют дополнительный теплоизоляционный экран 19, сформированный путем намотки листов огнеупорного материала на внешней боковой стенке ростового тигля 4, а также обеспечивают регулируемое истечение кремнийсодержащих летучих соединений, образующихся при испарении источника 16 из ростового тигля 4 в количестве от 20 до 50% от массы выращенного слитка 21 в пересчете на карбид кремния, через отверстия 12 и зазоры 15, расположенные на уровне края фронта кристаллизации, или через упомянутые отверстия и проточку, выполненную на уровне края пластины 8 затравочного монокристалла, путем изменения суммарного сечения отверстий 12, и/или зазора 15, и/или ширины проточки. Изобретение позволяет повысить качество получаемых монокристаллических слитков SiC и увеличить их выход. 3 ил., 5 пр.

Комментарии