Способ и установка для выращивания монокристалла сапфира с ориентацией в с-плоскости - RU2436875C2

Код документа: RU2436875C2

Чертежи

Описание

Область изобретения

Настоящее изобретение относится к керамическим материалам и способам производства и, в частности, к монокристаллу сапфира с ориентацией в С-плоскости и способам изготовления монокристалла сапфира с ориентацией в С-плоскости.

Уровень техники

Монокристалл сапфира, или корунд, является керамическим материалом, обладающим свойствами, которые делают его привлекательным для использования в ряде областей. Например, монокристалл сапфира является твердым, прозрачным и термостойким, что делает его эффективным для использования, например, в оптике, электронике, армировании и выращивании кристаллов. Из-за кристаллической структуры монокристалла сапфира грани сапфира могут быть сформированы в разных планарных ориентациях, включая с-плоскость, m-плоскость, r-плоскость и а-плоскость. Монокристалл сапфира с ориентацией в С-плоскости имеет однородные свойства, которые могут обеспечивать преимущества перед другими ориентациями. Одной из областей применения, где может предпочитаться сапфир с ориентацией в С-плоскости, является оптика, в которой может быть выгодным, например, отсутствие естественного кристаллографического двойного лучепреломления. Другие области применения включают области, где требуется более быстрое удаление материала с поверхности сапфира. Сапфир с ориентацией в С-плоскости может также применяться в выращивании светодиодов (LED), например таких, как нитрид-галлиевые светодиоды (LED).

Известно несколько технологий производства монокристалла сапфира, включающие метод Киропулоса, метод Чохральского, метод Horizontal Bridgman, метод Вернейля, метод теплообменника и метод выращивания кремниевых лент с пленочной подпиткой при краевом ограничении роста.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Объект данной заявки может включать, в некоторых случаях, взаимосвязанные продукты, альтернативные решения определенной проблемы и/или совокупность разных способов использования единой системы или изделия.

В одном аспекте обеспечена установка для выращивания монокристалла, включающая источник расплава, формообразователь, прилегающий к источнику расплава, первую область, которая имеет первый градиент температур, при этом первая область расположена прилегающей к отверстию формообразователя, и вторую область, которая имеет второй градиент температур, при этом вторая область расположена прилегающей к первой области и удалена от формообразователя, причем второй градиент температур меньше, чем первый градиент температур.

В другом аспекте обеспечен способ формирования материала монокристалла сапфира с ориентацией в С-плоскости, включающий затравливание установки с расплавом затравкой, имеющей ориентацию оси С главным образом перпендикулярно продольной оси отверстия формообразователя, кристаллизацию монокристалла сапфира над формообразователем, при этом монокристалл сапфира имеет ориентацию оси С главным образом перпендикулярно основной поверхности сапфира, и охлаждение сапфира с ориентацией в С-плоскости для получения материала, имеющего менее чем 10000 нарушений правильности кристаллической структуры на 1 см2.

В другом аспекте обеспечен способ формирования монокристалла сапфира с ориентацией в С-плоскости, который включает прохождение сапфира через первую область, имеющую первый градиент температур, при этом сапфир находится при температуре более чем 1850°C, и последовательное прохождение сапфира через вторую область, имеющую второй градиент температур, который меньше, чем первый градиент температур, при этом сапфир находится при температуре более чем 1850°C.

В другом аспекте обеспечен слиток монокристалла сапфира с ориентацией в С-плоскости, который имеет ширину больше или равную 5 см и меньше чем 1000 нарушений правильности кристаллической структуры на 1 см2.

В другом аспекте обеспечена пластина сапфира, которая имеет меньше чем 100 нарушений правильности кристаллической структуры на 1 см2.

В другом аспекте обеспечен монокристалл сапфира, который имеет размер больше чем 1 см и меньше чем 100 нарушений правильности кристаллической структуры на 1 см2.

В другом аспекте обеспечена установка для производства монокристалла сапфира, которая включает формообразователь, источник расплава, сконструированный и расположенный таким образом, чтобы обеспечить контакт жидкости, по меньшей мере, с одной полостью, первый нагреватель, сконструированный и расположенный таким образом, чтобы обеспечить нагрев источника расплава, и второй нагреватель, сконструированный и расположенный таким образом, чтобы обеспечить нагрев области, находящейся после формообразователя.

В другом аспекте обеспечена установка для производства монокристалла сапфира, которая включает источник расплава, формообразователь, обеспечивающий контакт жидкости с источником расплава, и нагреватель, сконструированный и расположенный таким образом, чтобы интенсивно нагревать как источник расплава, так и область установки, находящуюся после формообразователя.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На чертежах:

Фиг.1 является диаграммой, иллюстрирующей кристаллическую ориентацию материала монокристалла с ориентацией в а-плоскости;

Фиг.2 является диаграммой, иллюстрирующей кристаллическую ориентацию материала монокристалла с ориентацией в С-плоскости;

Фиг.3А является видом в разрезе варианта установки для выращивания монокристалла;

Фиг.3В является увеличенным видом части установки Фиг.3А;

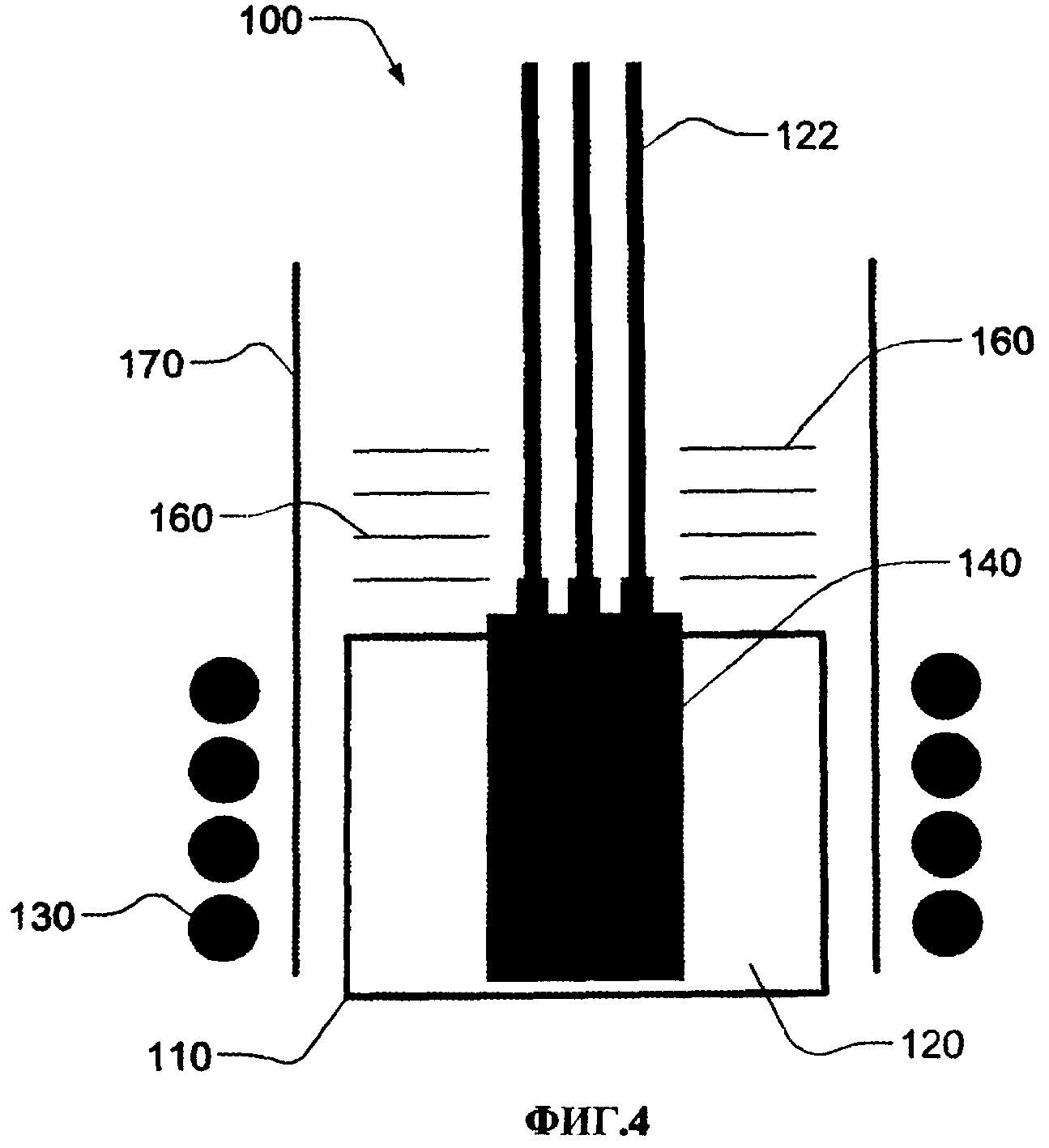

Фиг.4 является другим видом в разрезе варианта установки для выращивания монокристалла;

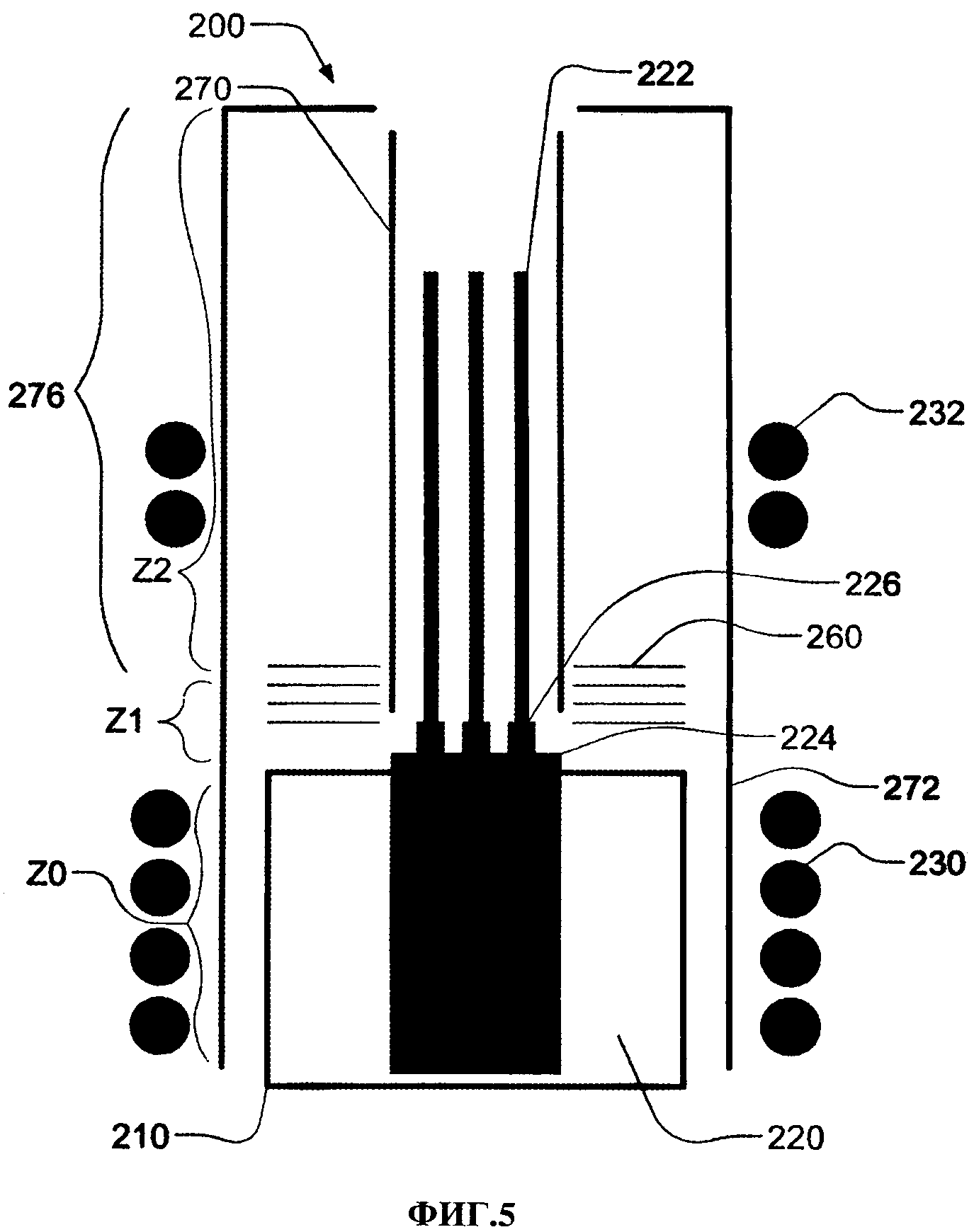

Фиг.5 является видом в разрезе варианта установки для выращивания монокристалла сапфира с ориентацией в С-плоскости;

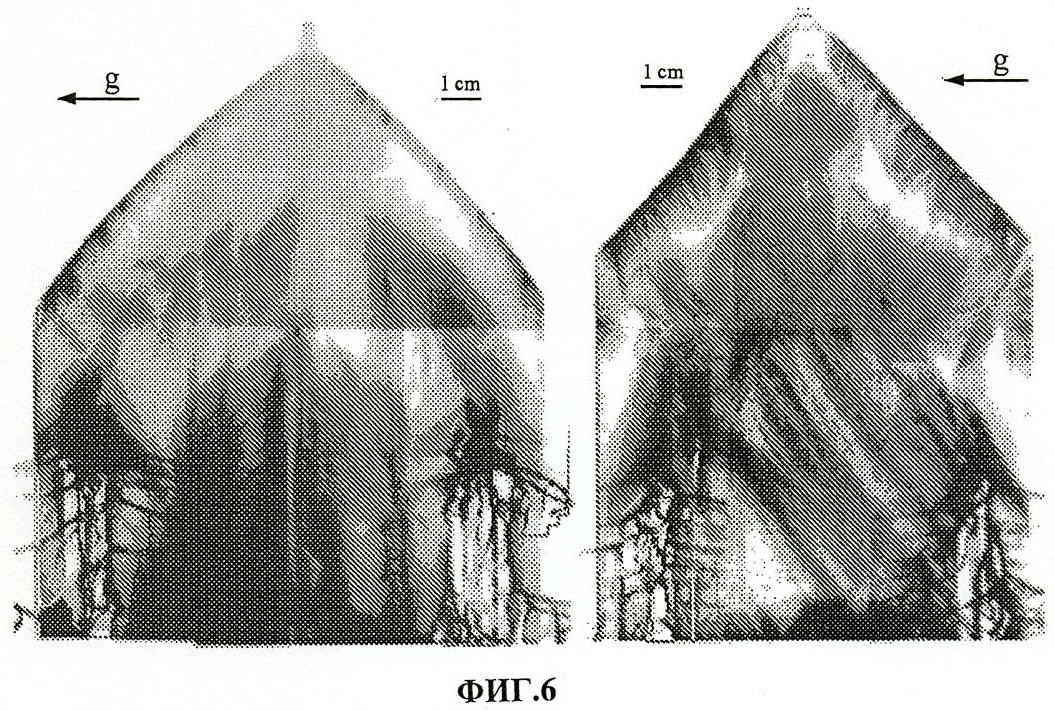

Фиг.6 представляет фотокопию рентгеновской топограммы лент с ориентацией в С-плоскости, обладающих высокой поликристалличностью;

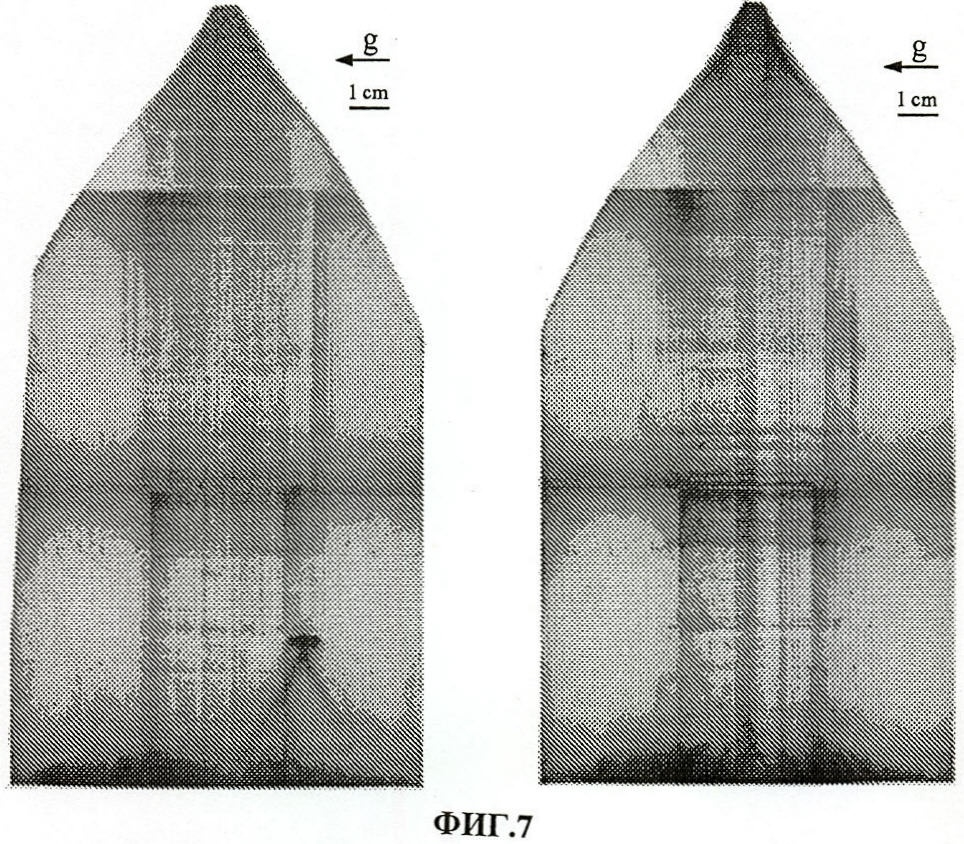

Фиг.7 представляет фотокопию рентгеновской топограммы монокристаллических лент сапфира с ориентацией в С-плоскости одного варианта, обладающих низкой поликристалличностью;

Фиг.8 является фотокопией рентгеновской топограммы пластины диаметром 10 см с ориентацией в С-плоскости, сформированной из слитка, произведенного с помощью описанного способа;

Фиг.9 является фотокопией рентгеновской топограммы пластины диаметром 5 см с ориентацией в С-плоскости, произведенной методом Чохральского;

Фиг.10 является фотокопией рентгеновской топограммы пластины диаметром 5 см с ориентацией в С-плоскости, произведенной методом Киропулоса;

Фиг.11 является фотокопией рентгеновской топограммы пластины диаметром 5 см с ориентацией в С-плоскости, произведенной с помощью метода теплообменника;

Фиг.12 является фотокопией рентгеновской топограммы пластины диаметром 5 см с ориентацией в С-плоскости, произведенной с помощью обычного метода EFG; и

Фиг.13 является фотокопией рентгеновской топограммы ленты 10 см×30 см с ориентацией в С-плоскости, произведенной с помощью описанного способа.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Материалы и способы, описанные в данном раскрытии сущности изобретения, включают монокристалл сапфира с ориентацией в С-плоскости, а также способы и устройства для производства сапфира с ориентацией в С-плоскости. Сапфир с ориентацией в С-плоскости может быть предпочтительнее других кристаллических ориентаций из-за своих физических, химических, механических и оптических свойств. Например, пластины из сапфира с ориентацией в С-плоскости могут быть предпочтительнее для применения в оптике из-за отсутствия естественного кристаллографического двойного лучепреломления. Сапфировые ленты с ориентацией в С-плоскости или листы могут выращиваться, например, с помощью технологий выращивания профильных кристаллов, таких как метод выращивания кремниевых лент с пленочной подпиткой при краевом ограничении роста. Установка для выращивания может включать области, имеющие разные градиенты температур. Эти области могут обеспечить разные скорости охлаждения ленты в разное время или разных положениях в производственном процессе или установке.

«Монокристалл сапфира» понимается как α-Al2O3, также известный как корунд, который является первичным монокристаллом.

«Монокристалл сапфира с ориентацией в С-плоскости» относится главным образом к двумерному монокристаллу сапфира, ось С которого является в основном перпендикулярной (+/- 10 градусов) основной двумерной поверхности материала. Обычно ось С отклоняется менее чем примерно на 1 градус от базовой плоской поверхности, см. Фиг.2. «С-плоскость сапфира» представляет собой плоскость, известную в данной области техники, и является обычно плоскостью сапфира, имеющей индекс Миллера 0001 и расстояние d, равное 2.165 Å.

Термин «нарушение правильности кристаллической структуры» используется здесь также, как он используется опытными в данной области специалистами и описывает дефект кристаллической решетки, который может быть обнаружен с помощью метода рентгеновской дифракционной топографии, основанный на дифракции Брэгга.

Термин «Градиент температур» относится к среднему изменению температуры на расстоянии между двумя положениями в установке для производства монокристалла сапфира. Расстояние между двумя положениями измеряется по линии, вдоль которой монокристалл сапфира продвигается в процессе производства. Например, в методе выращивания кремниевых лент с пленочной подпиткой при краевом ограничении роста разница температур между первым положением в печи и вторым положением в печи может составлять 50 градусов по Цельсию. Градиент температур может измеряться, например, в «градусах на см» или «градусах на дюйм». Если не указано, изменением температуры является изменение температуры от более высокой температуры до более низкой температуры по мере прохождения кристалла сапфира из первого положения во второе через градиент.

«Лента» относится к слитку, формованному с помощью технологии выращивания профильных кристаллов.

Было доказано, что однородные листы с ориентацией монокристалла сапфира в а-плоскости могут быть произведены эффективно с помощью метода выращивания кремниевых лент с пленочной подпиткой при краевом ограничении роста (см. заявку на патент США 2005/0227117). Однако листы с ориентацией в С-плоскости обычно нарезаются из були, которая выращивается по разным направлениям роста кристалла, например, методом Чохральского. Були могут иметь разные формы и могут быть ориентированы так, чтобы ориентации оси С в разных булях были разные. Для изготовления пластин из буль могут вырезаться цилиндры требуемых диаметров и из цилиндров могут нарезаться требуемые пластины, например, с помощью проволочной пилы, производящей резку по диаметру цилиндра. После резки тонкие слои обычно шлифуют и полируют для получения пластины с ориентацией в С-плоскости. Толщина пластины может выбираться первой резкой тонкого слоя до предварительно выбранной ширины и затем доводкой до требуемых размеров. Используя этот способ производства для формирования слитка или пластины из були, каждый лист или пластина должны разрезаться вдоль их основной плоской поверхности, по меньшей мере, один раз. Чрезмерная твердость монокристалла сапфира означает, что этап резки может быть дорогостоящим и требующим много времени. Также могут потребоваться дополнительные подготовительные этапы. Кроме того, для производства пластин большого размера, например диаметром не меньше чем от 5 до 10 см, могут потребоваться недели, отчасти из-за вторичных и третичных операций. Добавление дюйма к диаметру пластины может удвоить требуемое время производства.

Монокристалл сапфира с ориентацией в С-плоскости, сформированный в листы или ленты, может снизить или сократить многие из этих подготовительных этапов. По этой причине и по другим листы с ориентацией в С-плоскости, обладающие хорошими оптическими характеристиками и сформированные в виде листов соответствующей толщины, могут обеспечить предпочтительный источник для монокристалла сапфира с ориентацией в С-плоскости.

Нарушение правильности кристаллической структуры обычно нежелательны в кристаллах, и кристаллы с меньшим числом нарушений могут быть предпочтительнее. Когда кристаллическая пластина, такая как кристаллическая пластина сапфира, используется в качестве подложки для выращивания других кристаллов, таких как GaN, более низкая плотность нарушений в пластине может привести к пониженному числу нарушений в кристалле GaN. Также полагают, что большое число нарушений может привести к образованию поликристалличности. Таким образом, более низкое число нарушений обычно указывает на кристалл более высокого качества.

Плотность нарушений правильности кристаллической структуры может определяться расчетом числа отдельных линий нарушений, видимых на рентгеновской топограмме конкретного кристалла и делением общего их числа на площадь поверхности кристалла. Например, показанная на фиг.10 круглая пластина диаметром 10 см содержит примерно 80000 нарушений правильности кристаллической структуры, что означает плотность нарушений, равную примерно 1000 дислокаций на 1 см2.

Технологии выращивания профильных кристаллов, такие как методы выращивания кремниевых лент с пленочной подпиткой при краевом ограничении роста, могут использоваться для выращивания больших листов монокристалла сапфира. Например, см. патентную заявку США №2005/0227117, которая включена в описание полностью в виде ссылки. На Фиг.3А представлен вид в разрезе установки для выращивания кремниевых лент с пленочной подпиткой при краевом ограничении роста. Установка 100 для выращивания кристалла включает тигель 110, который может содержать расплав 120. Температура тигля может быть увеличена и поддерживаться выше температуры плавления расплава катушкой индукционного нагрева 130. Расплав может вытягиваться вверх через капиллярно питающий формообразователь 140 для формирования кристалла на межфазной поверхности расплава 150 в верхней части формообразователя. Так как лента вытягивается вверх, рост происходит вертикально, пока лента не достигнет требуемой длины. Несмотря на то, что здесь обсуждается выращивание лент, способы и установка могут в равной степени применяться к трубкам и/или другим формам.

С помощью метода выращивания кремниевых лент с пленочной подпиткой при краевом ограничении роста могут выращиваться большие листы, толщина которых определяется отчасти геометрией используемого формообразователя. Эти листы обычно являются листами с ориентацией в «а-плоскости», т.е. ось а перпендикулярна основной плоской поверхности. Например, см. Фиг.1. Напротив, многие из описанных здесь способов направлены на формирование листов, труб или лент с ориентацией в «С-плоскости», как показано на Фиг.2. Визуальное сравнение чертежей показывает, что различие между слитками на Фиг.1 и Фиг.2 состоит в том, что ориентация кристалла повернута примерно на 90 градусов для того, чтобы перевести ось С перпендикулярно к основной плоскости (поверхности самой большой области) листа. Ширина листа обозначена как «х», длина «у» и толщина «z». На обеих чертежах, Фиг.1 и Фиг.2, ось m кристалла имеет главным образом такое же направление, что и центральная вертикальная ось у листа, несмотря на то, что он может быть повернут. Например, кристалл может быть повернут вокруг оси С таким образом, что оси а и m изменяют положения. Также могут возникать промежуточные ориентации, которые известны опытным в данной области специалистам.

Кристаллическая ориентация материала монокристалла часто может быть зафиксирована помещением затравочного кристалла на межфазную поверхность расплава, например на верхнюю поверхность капиллярного питающего формообразователя. Затравка может быть изготовлена из сапфира или другого материала. Материал монокристалла, сформированный из расплава, обычно кристаллизуется в ориентации, которая находится на одной оси с ориентацией затравки. Таким образом, для формирования листов с ориентацией в С-плоскости вместо листов с ориентацией в а-плоскости, затравка может быть повернута на 90 градусов вокруг ее вертикальной оси из положения в а-плоскости. После формирования материала монокристалла его кристаллическая ориентация может совпадать с ориентацией затравки для производства листа монокристалла, имеющего ориентацию в С-плоскости.

Попытки производства монокристалла сапфира с ориентацией в С-плоскости методом выращивания кремниевых лент с пленочной подпиткой при краевом ограничении роста были сделаны путем вращения затравки на 90 градусов из положения в а-плоскости и протягивании расплава в режиме, который был успешным в производстве материала с ориентацией в а-плоскости. Результаты с использованием этих известных технологий оказались неудовлетворительными по причине значительной поликристаллизации, приводящей к тому, что продукт не мог применяться во многих областях. Материал с ориентацией в С-плоскости обладает уникальными свойствами, одно или более из которых может дать объяснение, почему он не может быть получен с использованием этих способов. Например, по сравнению с другими ориентациями, материал с ориентацией в С-плоскости может иметь уникальную исключительную кристаллографическую грань. По сравнению с другими ориентациями монокристалла сапфира материал с ориентацией в С-плоскости может иметь максимальную поверхностную плотность, высокую свободную поверхностную энергию, разную теплопроводность и разную скорость роста. Одно или более из этих свойств может приводить к характеру роста кристалла, который отличается от характера роста кристалла с ориентацией в а-плоскости и/или других ориентациях кристалла.

Было обнаружено, что высокое качество лент монокристалла сапфира с ориентацией в С-плоскости может быть успешно достигнуто с помощью метода выращивания кремниевых лент с пленочной подпиткой при краевом ограничении роста. Успешные технологии включают, например, использование разных градиентов температур в разных положениях в установке для выращивания кремниевых лент с пленочной подпиткой при краевом ограничении роста. Например, установка для выращивания кристалла может включать первую область, имеющую первый градиент температур, и вторую область, имеющую второй градиент температур. В некоторых вариантах второй градиент температур может быть установлен позже в производственном процессе и может иметь более низкую величину, чем первый градиент температур. Установка может включать один, два, три или более различных областей градиентов температур.

В некоторых вариантах монокристалл сапфира, имеющий низкую поликристалличность или не имеющий ее совсем, может быть произведен путем подвергания кристалла более высокой скорости охлаждения сразу же после формирования из расплава и последующего снижения скорости охлаждения по мере продвижения кристалла в процессе производства. Скорость охлаждения может контролироваться, по меньшей мере, частично, градиентом температур в установке и/или скоростью роста кристалла. После охлаждения материала ниже точки перехода хрупкость-пластичность, он может подвергаться воздействию неконтролируемой скорости охлаждения, хотя некоторый контроль все же желателен.

Фиг.3В показывает увеличенный вид центральной части вида в разрезе установки на Фиг.3А. Этот подробный вид показывает формообразователь 140, включающий капиллярный канал 142 и межфазную границу расплава (у отверстия формообразователя). Лента монокристалла сапфира 222 может вытягиваться вверх от межфазной границы расплава 150, где начинает возникать кристаллизация. Ось 156 проходит по центральной оси ленты 222, а также формообразователя 140. Таким образом, вид в разрезе Фиг.3В охватывает примерно половину ленты и фильеры.

Пунктирная линия 152 показывает уровень межфазной границы расплава. Пунктирные линии 154 и 156 показывают разные точки на ленте 222, которые расположены на разной высоте. По мере вытягивания ленты вверх новый материал кристаллизуется на межфазной границе расплава 152 или рядом с ней и продвигается вверх по мере роста ленты по длине. По мере того как часть ленты продвигается от межфазной границы расплава 152 до уровня 154 или до уровня 156, она может охлаждаться во время прохождения из положения с более высокой температурой (152) в положение с более низкой температурой (154). Скорость охлаждения ленты может зависеть частично как от разницы температур между двумя положениями, так и от скорости, при которой лента продвигается между положениями в установке. Градиент температур, измеренный на расстоянии между двумя положениями, например 152 и 154, может быть больше чем 1°C/см, больше чем 2°C/см, больше чем 3°C/см, больше чем 5°C/см, больше чем 10°C/см, больше чем 20°C/см, больше чем 50°C/см, больше чем 100°C/см, больше чем 200°C/см, больше чем 500°C/см или больше чем 1000°C/см, и может зависеть, по меньшей мере, частично, от расстояния между 152 и 154. Скорость охлаждения также будет изменяться со скоростью роста ленты, так как лента, вытягивающаяся при более высокой скорости, будет достигать области более низкой температуры за более короткий период времени.

Градиент температур между положениями 154 и 156 может быть больше, меньше или равным градиенту температур между 152 и 154. Один, два, три или более разных градиентов температур может присутствовать в однокамерной печи или процессе единичного производства.

При температурах выше примерно 1850°C было определено, что контроль скорости охлаждения кристалла сапфира может влиять на качество кристаллической структуры. Например, при слишком быстром охлаждении может возникнуть «смещение» одной плоскости кристалла над другой. Другим видом дефекта кристаллической структуры, который может контролироваться регулируемым охлаждением, являются нарушения правильности кристаллической структуры. При падении температуры кристалла ниже 1850°C возможна более стабильная структура монокристалла и может не потребоваться тщательного регулирования скорости охлаждения. Например, если кристалл выходит из установки при температуре, которая ниже его точки перехода хрупкость-пластичность, допускается охлаждение до комнатной температуры при высокой скорости без каких-либо необратимых повреждений кристалла.

Градиент температур может колебаться в любом конкретном положении в установке, несмотря на то, что после начала производства ленты предпочтительнее поддерживать постоянные значения градиентов. Тем не менее, градиенты могут регулироваться во время производства для компенсации отклонений в параметрах процесса или для улучшения качества ленты. Градиенты температур могут контролироваться, например, уменьшением или увеличением теплозащитных экранов, добавлением или удалением изоляционного материала, и/или активным нагревом или охлаждением части или частей установки.

Градиенты температур могут быть в значительной степени постоянными по длине градиента. Например, градиент температур может быть в основном постоянным на расстоянии менее 1 см, более 1 см, более 2 см, более 3 см, более 5 см, более 10 см, более 15 см или более 20 см. Градиенты температур могут также колебаться по длине градиента, в частности в начале и/или конце градиента. Конечно, при движении от одного градиента к другому может существовать переходное расстояние, по которому градиент будет сдвигаться от первого ко второму градиенту. Если не указано иное, градиент температур для определенной области является средним градиентом температур по всей области.

Кристаллический слиток может быть сформирован с помощью метода выращивания профильных кристаллов и во многих из этих способов, таких как выращивание кремниевых лент с пленочной подпиткой при краевом ограничении роста, по мере удлинения кристалла, любая точка на кристалле продвигается направленно через установку. По мере движения точки через установку, может происходить ее выдержка на некоторое время в областях, представляющих разные градиенты температур. В зависимости, например, от скорости роста и длины области, время выдержки точки в определенном градиенте температур может составлять, например, более 1 минуты, более 5 минут, более 10 минут, более 30 минут, более 1 часа, более 2 часов или более 3 часов.

В некоторых вариантах градиент температур в точке около межфазной границы расплава может быть больше чем градиент температур в области охлаждения (точка выше или в удалении от межфазной границы расплава). Например, при обращении к Фиг.3В, если расстояние между позицией 152 и позицией 154 составляет примерно 2.5 см, градиент температур между 152 (у межфазной границы расплава) и 154 (градиент температур 1) может быть больше или равен 20°C/см, в то время как второй градиент температур (градиент температур 2) между позицией 154 и позицией 156 (область охлаждения) может быть меньше или равен 10°C/см. В некоторых вариантах градиент температур 1 может быть больше, чем градиент температур 2 и может быть больше в 1.1, 1.5, 2, 3, 5 или 10 раз. В других вариантах градиент температур 1 может быть больше, чем градиент температур 2 более чем на 2°C/см, более чем на 5°C/см, более чем на 10°C/см, более чем на 15°C/см или более чем на 20°C/см. В зависимости от конкретной установки и параметров процесса, таких как скорость вытягивания, градиент температур 1 (от 152 до 154) может находиться в промежутке, который, например, больше или равен 1 см, больше или равен 2 см, больше или равен 3 см, больше или равен 4 см, больше или равен 5 см, больше или равен 10 см или больше или равен 20 см. Градиент температур 2 (от 154 до 156) может находиться в промежутке, который, например, больше или равен 1 см, больше или равен 2 см, больше или равен 3 см, больше или равен 4 см, больше или равен 5 см, больше или равен 10 см, больше или равен 20 см или больше или равен 30 см. В этих и в других вариантах, определенный градиент температур может находиться в промежутке, который меньше или равен 20 см, меньше или равен 10 см, меньше или равен 5 см, меньше или равен 3 см или меньше или равен 1 см.

Обычные скорости вытягивания могут составлять, например, меньше чем 1 см/ч, 2 см/ч, 3 см/ч, 4 см/ч, 5 см/ч, 6 см/ч или более. Так как скорость вытягивания увеличивается, время задержки в каждом градиенте температур снижается. Таким образом, для воздействия на ленту аналогичных условий охлаждения увеличение скорости вытягивания может сопровождаться расширенной областью градиента температур.

Фиг.4 показывает, в разрезе, установку для выращивания кристалла, аналогичную установке, показанной на Фиг.3А, за исключением того, что она включает три формообразователя для производства трех лент параллельно. В установку на Фиг.4 включены горизонтальные теплозащитные экраны 160, которые могут быть настроены для поддержания относительно постоянной скорости охлаждения и сохранения градиента температур, как описано в патентной заявке США №2005/0227117. Также включенным является изоляционный слой 170, который может способствовать удерживанию тепла.

Фиг.5 показывает один вариант установки для выращивания кристалла, который может использоваться для производства материала монокристалла с ориентацией в С- плоскости. Чертеж обеспечивает частичный разрез от одного конца установки 200, с 3 лентами 222, которые формируются вертикально. Лента сформирована в направлении «на выход», обычно охлаждаясь по мере движения по ходу перемещения на выход. В варианте Фиг.5, движение на выход является направленным вертикально вверх. Базовая плоскость лент, в этом случае С-плоскость, обращена налево и направо на чертеже, и представлен вид от краев каждой ленты, показывающий толщину ленты. Установка для выращивания кристалла 200 может включать любые или все компоненты установки для выращивания кристалла 100, такие как горизонтальные теплозащитные экраны 260 и изоляционный слой 272. Установка может включать источник расплава, такой как приспособление для расплава. В показанном варианте приспособлением для расплава может быть тигель 210. Тигель 210 может быть разработан для содержания расплава 220, которым может быть, например, расплавленный Al2O3. Тигель 210 может быть изготовлен из любого материала, способного содержать расплав. Пригодные материалы могут включать, например, иридий, молибден, вольфрам или сплавы молибден/вольфрам. Сплавы молибден/вольфрам могут иметь различный состав от 0 до 100% молибдена.

Формообразователь 224 может находиться во флюидном контакте с тиглем 210 и может изготавливаться из любого материала. Материалы могут быть такими же или аналогичными тем, которые используются для тигля. Формообразователь может использоваться для формирования 1, 2, 3, 4, 5, 6, 7, 8, 9, 10 или более лент параллельно. Для каждой подлежащей формированию ленты формообразователь может включать полость, имеющую определенные размеры для вытягивания расплава вверх из тигля в канал формообразователя 226 под действием капиллярных сил. Канал формообразователя 226 имеет размеры, которые соответствуют требуемым размерам по ширине и глубине ленты, подлежащей вытягиванию. Например, канал формообразователя может иметь ширину 5, 7.5, 10, 13, 15 или более см, и глубину менее чем 0.1, 0.2, 0.5 или 1.0 см или более. Длина ленты может определяться длиной вытягивания. Ленты могут вытягиваться, например, до длины больше или равной 10 см, 20 см, 30 см, 50 см, 100 см, 150 см или 200 см.

Установка для выращивания кристалла 200 может также включать догреватель 276, который может удерживать тепло, снижать скорость охлаждения или увеличивать температуру в пространстве, содержащем ленту или ленты на выходе из межфазной границы расплава. Догреватель 276 может быть установлен таким образом, чтобы обеспечить подачу тепла в часть установки, которая расположена на выходе из межфазной границы расплава (канал формообразователя 226) на расстоянии, которое больше или равно 1 см, больше или равно 2 см, больше или равно 3 см, больше или равно 5 см или больше или равно 10 см. Догреватель 276 может понижать градиент температур в области, в которой он действует, например в зоне градиента температур Z2. В процессе эксплуатации догреватель 276 может обеспечивать нагрев части установки, которая содержит кристаллизованный сапфир, находящийся на выходе из межфазной границы расплава. Нагревателем может являться, например, нагреватель с электросопротивлением или индуктивно связанный нагреватель. Догреватель 276 может использоваться для изменения градиента температур и может формировать зону градиента температур (Z2), которая может располагаться рядом, но отличаться от зоны межфазной границы расплава (Z1) у канала формообразователя 226 установки. Размер догревателя может соответствовать производимому кристаллу. Догреватель может быть, например, квадратным, прямоугольным или состоящим из прерывистых пластин. Догреватель может включать, например, экран 270, состоящий из молибдена и/или сплава молибдена и может также включать индукционную нагревающую спираль 232. Индукционная нагревающая спираль 232 может быть индуктивно связанной с экраном 270 для нагревания экрана и области, содержащей ленту сапфира. Догреватель 276 может быть аналогичным или таким же, как нагреватель 230, который используется для нагрева нижней части установки, включая, например, тигель и формообразователь. Эти два нагревателя могут контролироваться общим контроллером или могут контролироваться независимо друг от друга. Каждый из нагревателей может поставлять разный поток энергии в разные части установки, что приводит к разным температурам и, таким образом, разным градиентам температур в разных областях. Другие факторы, например материалы композиции, изолирующая область и область поверхности, могут также влиять на температуру и градиент температур. Нагреватели могут быть расположены соответствующим образом для нагрева (или снижения потерь тепла) разных областей установки и могут располагаться на расстоянии, например, больше чем 1 см, больше чем 2 см, больше чем 5 см, больше чем 10 см или больше чем 20 см друг от друга.

Теплозащитный экран 272 может содействовать снижению потерь тепла и может быть сделан из материала, способного противостоять высокой температуре, при этом также обеспечивая изоляционную способность. В случае, когда установка включает индукционную спираль, теплозащитный экран может быть сделан из материала, который не взаимодействует с индукционной спиралью. В других случаях экран может частично соединяться с электрическим полем и может также обеспечивать дополнительный источник тепла. Например, в некоторых вариантах экран может быть произведен из графита. Изолирующий экран 272 и/или догреватель 276 могут быть эффективными в изменении градиента температур или градиентов, которые обеспечивают формирование монокристалла сапфира с ориентацией в С-плоскости, без поликристалличности.

В некоторых вариантах градиент температур может быть больше в области межфазной границы расплава, чем в области выше межфазной границы расплава. Таким образом, часть ленты сапфира может охлаждаться при более высокой скорости сразу же после формирования на формообразователе, а не во время дальнейшего прохождения через часть догревателя. Таким образом, определенная точка на ленте может охлаждаться при более высокой скорости, когда сначала кристаллизуется и затем при более низкой скорости в той же точке на ленте поднимается через зону догревателя. В некоторых положениях градиент температур может быть равным нулю, что приводит к постоянной скорости потери тепла в ленте по всему градиенту.

Путем охлаждения ленты более быстро в точке кристаллизации (около межфазной границы расплава) и менее быстро в точке, расположенной на расстоянии, например, 5 см, 10 см, 15 см, 20 см или более над отверстием формообразователя, нарушения правильности кристаллической структуры и/или поликристаллизация в материале может быть значительно уменьшена или устранена. В некоторых вариантах ленты монокристалла сапфира с ориентацией в С-плоскости могут содержать менее чем 500 нарушений на 1 см2, менее чем 250 нарушений на 1 см2, менее чем 100 нарушений на 1 см2, менее чем 10 нарушений на 1 см2 или даже менее чем одно нарушение на 1 см2 при определении с помощью XRT.

В одном варианте, показанном на Фиг.5, производство монокристалла сапфира с ориентацией в С-плоскости может начинаться с приготовления расплава глинозема в тигле 220. Материал может подаваться в тигель перед производством или может подаваться постоянно или периодически во время производства. Как только расплав достигает температуры, при которой он может течь, под действием капиллярных сил, втягиваясь через полости в формообразователе 224 (проще см. на Фиг.3) в отверстие формообразователя 226. Формообразователь, представленный на Фиг.5, включает три полости и три связанных отверстия формообразователя для одновременного производства трех лент монокристалла сапфира с ориентацией в С-плоскости. Может использоваться формообразователь с любым количеством полостей. Затравочный кристалл с осью с, расположенной справа налево в соответствие с Фиг.5, приводится в контакт с расплавом на межфазной границе расплава в горячей зоне. Так как затравка вытягивается вертикально вверх (на выход), начинается охлаждение и расплав может начать кристаллизоваться вокруг затравки в кристаллической ориентации, которая совпадает с кристаллической ориентацией затравки. Процесс вытягивания может происходить с начальной скоростью примерно от 1 до 15 см/ч и, после того как сформировалась шейка, скорость может поддерживаться постоянной или изменяться. После формирования шейки расширение может расти и температура в установке в это время может быть увеличена. Как только ширина ленты становится равной ширине отверстия формообразователя 226, лента может вытягиваться при ширине и толщине, которые определяются размерами отверстия формообразователя 226. Вытягивание может продолжать расширять ленту до желаемой длины.

В некоторых вариантах, как только точка на ленте сапфира проходит за пределы области Z1, градиент температур может быть снижен. Это может понизить скорость охлаждения и может способствовать ограничению поликристаллизации. Область Z1 может включать дополнительную изоляцию и/или дополнительный нагреватель, такой как индуктивно связанный нагреватель или резистивный нагреватель. По мере роста ленты сапфира любая точка на ленте сапфира может проходить от области, имеющей высокий градиент температур (Z1) к другой области, имеющей более низкий градиент температур (Z2). Две или три разных области, главным образом в вертикальном или последовательном расположении (которое может включать тигель, например), могут иметь градиенты температур, отличающиеся от градиента температур верхней области, обеспечивая меньшие потери тепла, чем градиент температур нижней области. Например, зона Z1 может иметь градиент температур, равный 20°C/см и Z2 может иметь градиент температур, равный 4°C/см. Зона Z0 в области тигля может иметь градиент температур, равный нулю или близкий нулю, обеспечивая главным образом постоянную температуру по всему расплаву и формообразователю. Градиенты температур могут изменяться при разных скоростях роста кристалла. Например, для роста при скорости примерно от 2 см/ч до 5 см/ч градиент температур в Z1 может составлять, например, от 20°С/см до 60°C/см. Градиент температур в Z2 может составлять, например, от 3°C/см до 15°C/см и предпочтительно примерно от 8°C/см до 10°C/см.

На градиент температур может также влиять газ, протекающий через установку. Например, инертный газ, такой как аргон, может протекать вверх через установку вдоль ленты сапфира по мере ее формирования. Было обнаружено, что скорость потока примерно 20 scfh может использоваться для способствования достижению требуемого градиента температур. Контроль этой скорости потока может обеспечить другой способ для установления градиента температур.

Конечно, дополнительные области, расположенные в направлении выхода (охлаждающие области), могут иметь другие градиенты для способствования охлаждению материала до комнатной температуры или близкой к комнатной температуре в конце производства. Например, точка на ленте может проходить от области, имеющей высокий градиент температур (область А) в область низкого градиента температур (область В) и, дополнительно, в третью область (область С), имеющую высокий градиент температур. При сравнении градиентов температур этих областей В может быть меньше, чем А и В может быть меньше, чем С. А может быть меньше или равна, или больше, чем С.

С использованием описанных здесь способов были произведены ленты или слитки монокристалла сапфира с ориентацией в С-плоскости длиной более чем 10 см, более чем 20 см, более чем 30 см и более чем 50 см. Ленты были вытянуты при ширине 15 и 20 см, что делало возможным производить ленты с ориентацией в С-плоскости, имеющие площадь поверхности примерно 1 м2. Круглые пластины диаметром до 20 см могут производиться из этих слитков. Эти ленты, слитки и полученные пластины могут содержать менее чем 1000 нарушений правильности кристаллической структуры на 1 см2, менее чем 100 нарушен на 1 см2 или менее чем 10 нарушений на 1 см2.

ПРИМЕРЫ

Ленты монокристалла сапфира с ориентацией в С-плоскости шириной 5 см и 10 см были произведены с помощью двух разных вариантов установок и способов. В первом примере установка представляла главным образом постоянный градиент температур над межфазной границей расплава. Во втором была использована установка, которая представляла более высокий градиент температур (чем первая установка) в первой области (Z1) и более низкий градиент температур (чем первая установка) во второй области (Z2).

Пример 1

В первом примере технология производства слитка монокристалла сапфира с ориентацией в С-плоскости была опробована с использованием установки и условий, известных для производства материала с ориентацией в а-плоскости. В установке молибденовый тигель заполнялся глиноземом в количестве, достаточном для производства ленты длиной 30 см, шириной 10 см и толщиной 0.15 см. Расплав поддерживался примерно при 2050°C с помощью индуктивно связанного нагревания.

Установка включала молибденовый формообразователь, имеющий три вертикально направленных капиллярных канала, которые выходили от отверстий формообразователя, каждый из которых имел ширину 10 см и толщину 0.15 см.

Затравочный кристалл сапфира контактировал с расплавом у отверстия формообразователя. Затравочный кристалл был ориентирован своей осью С перпендикулярно базовой плоскости формообразователя. Затравка затем вытягивалась вверх со скоростью 2.5 см/ч. Потеря тепла непосредственно над отверстием формообразователя контролировалось секцией низкого градиента температур установки, включающей изоляцию и теплозащитные экраны. Так как лента вытягивалась в высоту, градиент температур увеличивался, способствуя охлаждению ленты при более высокой скорости по мере ее достижения более высокого положения в установке. Эта технология может быть аналогичной или такой же, как технология, которая используется для производства монокристалла сапфира с ориентацией в а-плоскости, за исключением ориентации затравки.

Пример 2

В Примере 2 была использована установка для выращивания монокристалла, как показано на Фиг.5. Она отличается от установки, использованной в Примере 1. Например, догреватель над горячей зоной был использован для формирования области пониженного градиента температур. Догреватель, включающий молибденовый экран 270, вторичная индукционная нагревающая спираль 232 и горизонтальные теплозащитные экраны 260 были расположены ближе друг к другу, чем в установке Примера 1. Дополнительно установка для выращивания монокристалла Примера 2 включала графитовую изоляцию 272, окружающую горячую зону до высоты примерно 15 см. Установка включала молибденовый тройной формообразователь и молибденовый тигель, как в Примере 1.

Тигель был загружен кремнеземом и нагревался до 2050°C для обеспечения расплава. Расплав двигался вверх к отверстиям формообразователя под действием капиллярной силы. Затравочный кристалл сапфира контактировал с расплавом у отверстия формообразователя. Затравочный кристалл был ориентирован своей осью С под прямым углом к основной вертикальной плоскости формообразователя для кристаллизации ленты с ориентацией в С-плоскости. Затравка затем вытягивалась вверх при скорости 2.5 см/ч.

В зоне Z1 лента подвергалась воздействию области, имеющей более высокий градиент температур (больше потерь тепла), чем в такой же точке в Примере 1. В зоне Z1 градиент температур составлял примерно 40°C/см, в то время как в зоне Z2 лента подвергалась воздействию области, имеющей более низкий градиент температур (меньше потерь тепла), чем в такой же точке в Примере 1. В зоне Z2 градиент температур составлял примерно 10°C/см. Ленты вытягивались до длины 40 см.

Продукты с ориентацией в С-плоскости, полученные в обоих Примерах 1 и 2, были оценены визуальным наблюдением каждой ленты и путем изучения результатов рентгеновской трансмиссии (XRT) каждой из лент. XRT может обеспечить определение числа дислокаций в каждом образце и может выявить поликристалличность.

Фиг.6 является фотокопией XRT результатов материала, изготовленного с помощью способа Примера 1. Визуально наблюдается много нарушений и поликристалличности, расположенной примерно на половине по движению ленты.

Фиг.7 является фотокопией XRT результатов монокристалла сапфира с ориентацией в С-плоскости, изготовленного с помощью способа Примера 2. Анализ XRT результатов показывают менее чем 100 нарушений на квадратный сантиметр, что указывает на высокое качество ленты шириной 10 см монокристалла сапфира с ориентацией в С-плоскости. Послеростовая термообработка не требовалась. Ленты, произведенные согласно способа и установки Примера 2, могут использоваться для производства 10 см (100 мм) пластин монокристалла сапфира с ориентацией в С-плоскости, которые могут использоваться, например, в качестве субстрата для галлий нитридного эпитаксильного выращивания для производства светодиодов или лазерных диодов. Лента может выращиваться до соответствующей толщины, и круглые пластины могут быть сформированы с помощью вырезания по одной толщине ленты и дальнейшего шлифования, притирки и полирования до стандартных допусков пластины. В отличие от этого, пластины, сформированные из були, обычно вырезаются и затем распиливаются проволочной пилой и главным образом шлифуются, притираются и полируются. Таким образом, технология выращивания профильных кристаллов может предотвратить необходимость интенсивного распиливания проволочной пилой.

Фиг.8-13 демонстрируют сравнение монокристаллов с ориентацией в С-плоскости, выращенных описанным здесь способом, и кристаллов, произведенных с помощью известных технологий. Фиг.8 обеспечивает рентгеновскую топографию пластины монокристалла сапфира 10 см с ориентацией в С-плоскости, вырезанную из слитка, выращенного с помощью технологии Примера 2. Рентгеновская топография слитка (10 см на 30 см), произведенного с помощью такой же технологии и показывающего менее чем 10 нарушений на 1 см2, представлена на Фиг. 13. На обеих фигурах Фиг.8 и Фиг.13 есть линии, показывающие наличие небольшого количества поверхностных пузырей (которые могут быть отполированы), нитей, как признак наличия нарушений. В отличие от этого, каждая из рентгеновских топографий на Фиг.9-12 показывает многочисленные нарушения структуры. Каждая из Фиг.9-12 показывает фотокопию рентгеновской топографии 5 см пластины с ориентацией в С-плоскости, произведенной известными способами. На Фиг.9 показана рентгеновская топография пластины, произведенной с помощью метода Чохральского. Исследование показывает плотность нарушений, составляющую примерно 10000 на 1 см2. На Фиг.10 представлена пластина, изготовленная из кристалла по методу Киропулоса, которая показывает плотность нарушений, составляющую примерно 1000 на 1 см2. На Фиг.11 представлена пластина, произведенная из кристалла по методу теплообменника, которая показывает плотность нарушений, равную примерно 1000 на 1 см2. На Фиг. 12 представлена пластина, изготовленная из кристалла по методу EFG, которая показывает плотность нарушений, составляющую примерно 1000 на 1 см2.

Несмотря на представленное описание и иллюстрации нескольких вариантов настоящего изобретения, специалисты среднего уровня в данной области без труда смогут представить разнообразие других средств и/или устройств для осуществления операций и/или получения результатов, и/или одного или более из описанных здесь преимуществ, и каждое из таких вариаций и/или модификаций рассматривается в рамках настоящего изобретения. В целом, специалисты среднего уровня в данной области легко поймут, что все описанные здесь параметры, размеры, материалы и конфигурации предусмотрены в качестве примеров и что действительные параметры, размеры, материалы и/или конфигурации будут зависеть от конкретного применения или применений для каждой из используемых идей настоящего изобретения. Опытный специалист с помощью стандартных экспериментов сможет определить или выяснить много эквивалентов описанным здесь конкретным вариантам изобретения. Следовательно, должно быть понятно, что указанные выше варианты представлены в качестве примера только, и что в рамках прилагаемой формулы и эквивалентов, изобретение может применяться иначе, чем конкретно описано и заявлено. Настоящее изобретение направлено на каждую отдельную характеристику, систему, изделие, материал, оснастку, и/или способ, описанный здесь. Дополнительно, любое сочетание двух или более характеристик, систем, изделий, материалов, оснастки и/или способов в случае, если такие характеристики, системы, изделия, материалы, оснастка и/или способы не являются взаимно несовместимыми, включено в рамки настоящего изобретения.

Следует понимать, что все определения, как установлено и использовано здесь, контролируют словарные определения, определения в документах, включенных в виде ссылки, и/или общепринятых значений определяемых терминов.

Все ссылки, патенты и патентные заявки, и публикации, которые приводятся или ссылаются на эту заявку, включены в описание полностью в виде ссылки.

Реферат

Изобретение относится к технологии получения керамических материалов, в частности монокристаллического сапфира в виде слитков или пластин, которые могут быть использованы при производстве светодиодов. Способ формирования материала монокристалла сапфира с ориентацией в С-плоскости включает затравливание установки с расплавом затравкой, имеющей ориентацию оси С главным образом перпендикулярно продольной оси отверстия формообразователя; кристаллизацию монокристалла сапфира над формообразователем, при этом монокристалл сапфира имеет ориентацию оси С главным образом перпендикулярно основной поверхности сапфира; вытягивание сапфира через первую область, имеющую первый градиент температур, при этом сапфир находится при температуре больше чем 1850°С, причем первая область включает часть сапфира, имеющую длину больше или равную 1 см, последовательное прохождение сапфира через вторую область, имеющую второй градиент температур, который меньше, чем первый градиент температур, при этом сапфир находится при температуре больше чем 1850°С, причем первый градиент температур, по меньшей мере, на 10°С/см больше, чем второй градиент температур и охлаждение сапфира с ориентацией в С-плоскости для получения материала, имеющего менее чем 10000 нарушений дислокации на 1 см2. Полученный материал имеет низкую поликристалличность и/или низкую плотность дислокации. 4 н. и 17 з.п. ф-лы, 14 ил.

Формула

затравливание установки с расплавом затравкой, имеющей ориентацию оси С главным образом перпендикулярно продольной оси отверстия формообразователя;

кристаллизацию монокристалла сапфира над формообразователем, при этом монокристалл сапфира имеет ориентацию оси С главным образом перпендикулярно основной поверхности сапфира;

вытягивание сапфира через первую область, имеющую первый градиент температур, при этом сапфир находится при температуре больше, чем 1850°С, причем первая область включает часть сапфира, имеющую длину больше или равную 1 см; и

последовательное прохождение сапфира через вторую область, имеющую второй градиент температур, который меньше, чем первый градиент температур, при этом сапфир находится при температуре больше, чем 1850°С, причем первый градиент температур, по меньшей мере, на 10°С/см больше, чем второй градиент температур; и

охлаждение сапфира с ориентацией в С-плоскости для получения материала, имеющего менее чем 10000 нарушений дислокаций на 1 см2.

Комментарии