Сапфир с r-плоскостью, способ и устройство для его получения - RU2448204C2

Код документа: RU2448204C2

Чертежи

Описание

Область изобретения

Изобретение относится к керамике и способам производства и, в частности, к монокристаллическому сапфиру с r-плоскостью и способам получения монокристаллического сапфира с r-плоскостью.

Уровень техники

Монокристаллический сапфир или α-окись алюминия - это керамический материал, обладающий свойствами, которые делают его привлекательным для применения в ряде областей. Так, например, монокристаллический сапфир является твердым, прозрачным и жаростойким, что делает его применимым, например, в оптике, электронике, для изготовления брони и выращивания кристаллов. Благодаря кристаллической структуре монокристаллического сапфира листы сапфира могут выполняться с различной плоскостной ориентацией, включая С-плоскость, m-плоскость, r-плоскость и a-плоскость. Различные плоскостные ориентации могут придавать разные свойства, обуславливающие разные применения. Например, пластины с r-плоскостью могут использоваться при производстве полупроводников и могут быть особенно приемлемыми при производстве такой продукции, как структуры «кремний на сапфире» (КНС). См., например, патент США №5416043 под названием "Полевой транзистор с минимальным зарядом, изготовленный на сверхтонкой пластине структуры «кремний на сапфире».

Известны несколько методов получения монокристаллического сапфира, в том числе методы Киропулоса, Чохральского, горизонтального выращивания кристаллов Бриджмена, Вернейля, методы теплообмена и выращивания профильных кристаллов, такие, как методы выращивания с пленочной подпиткой при краевом ограничении роста.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном аспекте изобретения предлагается пластина монокристаллического сапфира с r-плоскостью, имеющая диаметр, равный или более 200 мм.

В другом аспекте предлагается лента монокристаллического сапфира, имеющая по существу ориентацию r-плоскости и ширину, равную или более 150 мм, и показывающая не обнаружимые малоугловые границы.

В еще одном аспекте предлагается способ формирования спрэда ленты монокристаллического сапфира с r-плоскостью, включающий следующие стадии: стадию, на которой затравливают расплав кристалла в ориентации r-плоскости, стадию, на которой затравку вытягивают, чтобы сформировать спрэд, и стадию, на которой регулируют прирост массы кристалла на протяжении периода времени увеличения ширины спрэда с 0,5 дюйма до полной ширины, путем ограничения скорости прироста массы в течение любого приращения длины вытягивания на 1 дюйм до менее чем двойной скорости прироста массы для предыдущего приращения длины вытягивания на 1 дюйм.

В еще одном аспекте предлагается способ формирования спрэда ленты монокристаллического сапфира с r-плоскостью. Способ включает стадию, на которой кристалл вытягивают с длины вытягивания 0,5 дюйма до полной ширины спрэда, причем скорость прироста массы в течение этого периода описывается уравнением

у=ахb, где у - скорость прироста массы, x - длина вытягивания кристалла и а и b - константы и значение коэффициента корреляции (далее r2) для этого диапазона равно, по меньшей мере, 0,95.

В еще одном аспекте предлагается устройство для получения монокристаллического сапфира, содержащее источник расплава, формообразователь в сообщении по текучей среде с источником расплава, причем формообразователь находится в первой зоне активного нагревания, изолированную трубу, установленную над формообразователем, причем труба имеет открытый верх и содержит вторую независимо регулируемую тепловую зону, и изолированную дверцу, установленную наверху трубы, причем дверца закрывает, по меньшей мере, 50% площади открытого верха и конструктивно исполнена и расположена таким образом, чтобы открываться, когда сапфировая лента вытягивается вверх через открытый верх.

В еще одном аспекте предлагается способ получения сапфировой ленты с r-плоскостью без малоугловых границ, включающий стадию, на которой приспособление с расплавом затравливают затравкой, имеющей ориентацию r-плоскости, практически параллельную продольной оси отверстия формообразователя и параллельную направлению выращивания кристалла, стадию, на которой кристаллизуют монокристаллический сапфир над формообразователем на межфазной границе расплава, и стадию, на которой формируют спрэд со скоростью, при которой скорость прироста массы кристалла менее 80% максимальной скорости прироста массы.

В еще одном аспекте предлагается способ формирования монокристаллического сапфира с r-плоскостью, включающий стадию, на которой приспособление с расплавом затравливают затравкой, имеющей ориентацию r-плоскости, практически параллельную продольной оси отверстия формообразователя и параллельную направлению выращивания кристалла, стадию, на которой кристаллизуют монокристаллический сапфир над формообразователем, причем монокристаллический сапфир имеет ориентацию r-оси, практически перпендикулярную основной поверхности сапфира, стадию, на которой монокристаллический сапфир пропускают через первую область, имеющую первый температурный градиент менее примерно 65°С/дюйм, и последующую стадию, на которой сапфир пропускают через вторую область, имеющую второй температурный градиент менее примерно 16°С/дюйм, причем первая область находится в пределах полдюйма от наконечника формообразователя и имеет длину менее чем примерно 3 дюйма, а вторая область граничит с первой.

В еще одном аспекте предлагается способ получения ленты монокристаллического сапфира с r-плоскостью, включающий стадию, на которой приспособление с расплавом затравливают затравкой, имеющей ориентацию r-плоскости, практически параллельную продольной оси отверстия формообразователя и параллельную направлению выращивания кристалла, стадию, на которой увеличивают ширину ленты при спрэде от 0,5 дюйма до полной ширины путем регулирования скорости прироста массы на уровне менее 80% максимальной скорости прироста массы, стадию, на которой вытягивают часть ленты из наконечника формообразователя до высоты на 1 дюйм выше наконечника формообразователя, при этом подвергая эту часть ленты снижению температуры менее чем на 30 градусов Цельсия.

В еще одном аспекте предлагается способ получения ленты монокристаллического сапфира с r-плоскостью, включающий стадию, на которой приспособление с расплавом затравливают затравкой, имеющей ориентацию r-плоскости, практически параллельную продольной оси отверстия формообразователя и параллельную направлению выращивания кристалла, стадию, на которой увеличивают ширину ленты при спрэде от 0,5 дюйма до полной ширины путем регулирования скорости прироста массы на уровне менее 80% максимальной скорости прироста массы, и стадию, на которой вытягивают ленту из наконечника формообразователя на протяжении, по меньшей мере, одного часа, при этом подвергая эту ленту снижению температуры менее чем на 30 градусов Цельсия.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На чертежах:

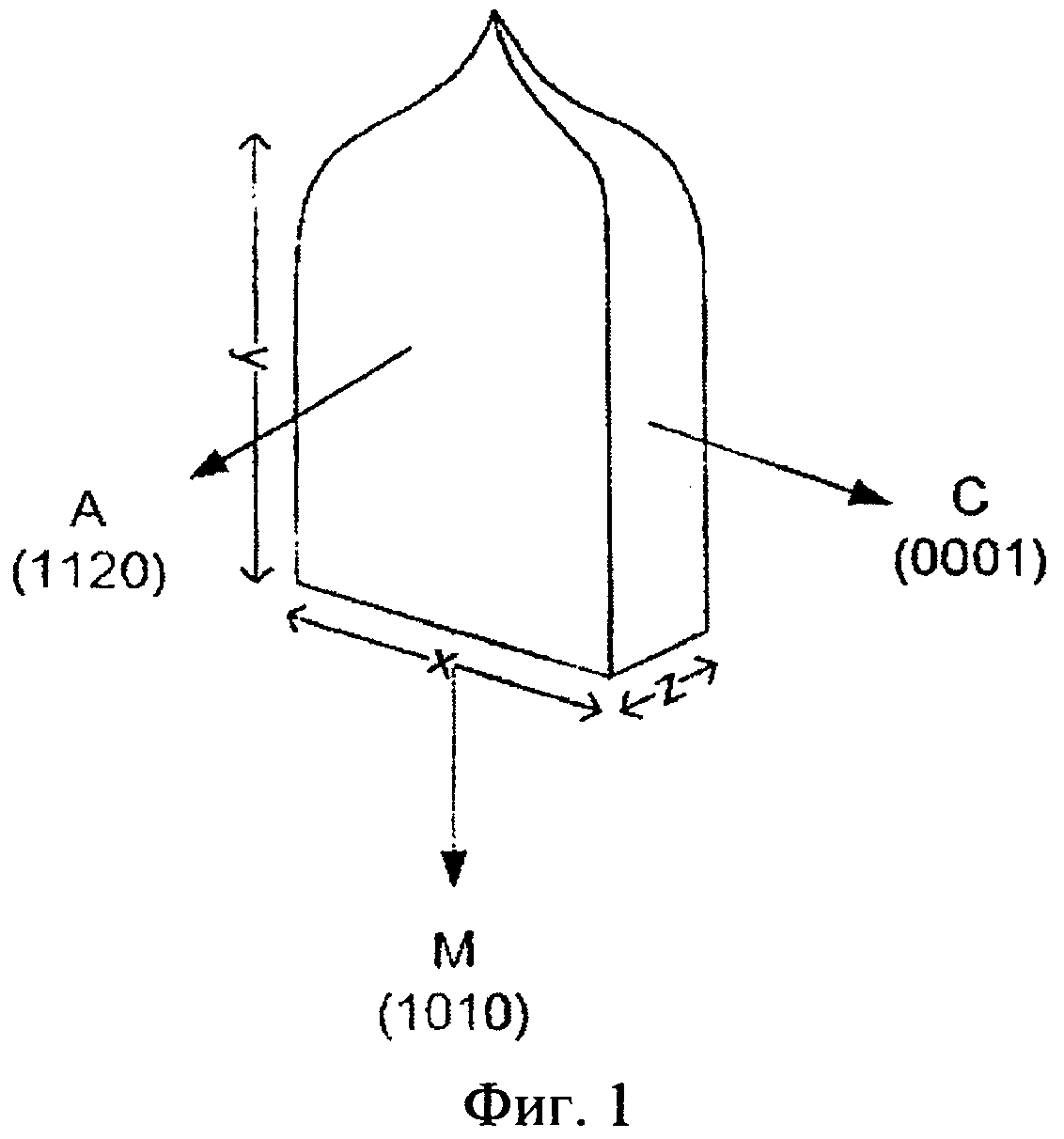

ФИГ.1 представляет собой схему, иллюстрирующую ориентацию кристалла монокристаллического материала с а-плоскостью;

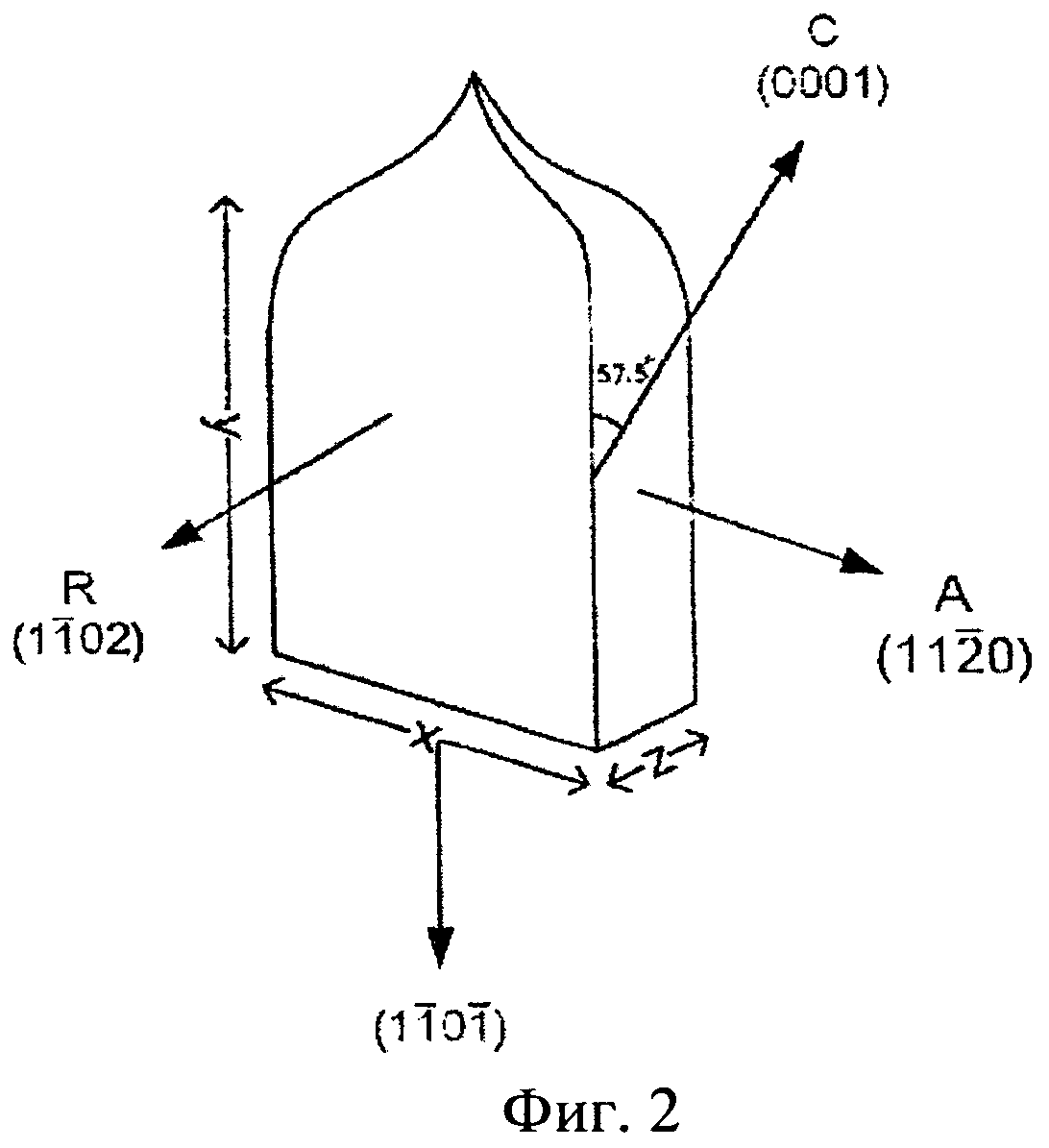

ФИГ.2 представляет собой схему, иллюстрирующую ориентацию кристалла монокристаллического материала с r-плоскостью;

ФИГ.3 представляет собой разрез одного варианта осуществления устройства для получения монокристаллического сапфира с r-плоскостью;

ФИГ.4 представляет собой фотокопию рентгеновской топограммы, показывающая малоугловые границы в ленте с r-плоскостью;

ФИГ.5 представляет собой фотокопию рентгеновской топограммы, показывающая отсутствие малоугловых границ в отличной ленте с r-плоскостью;

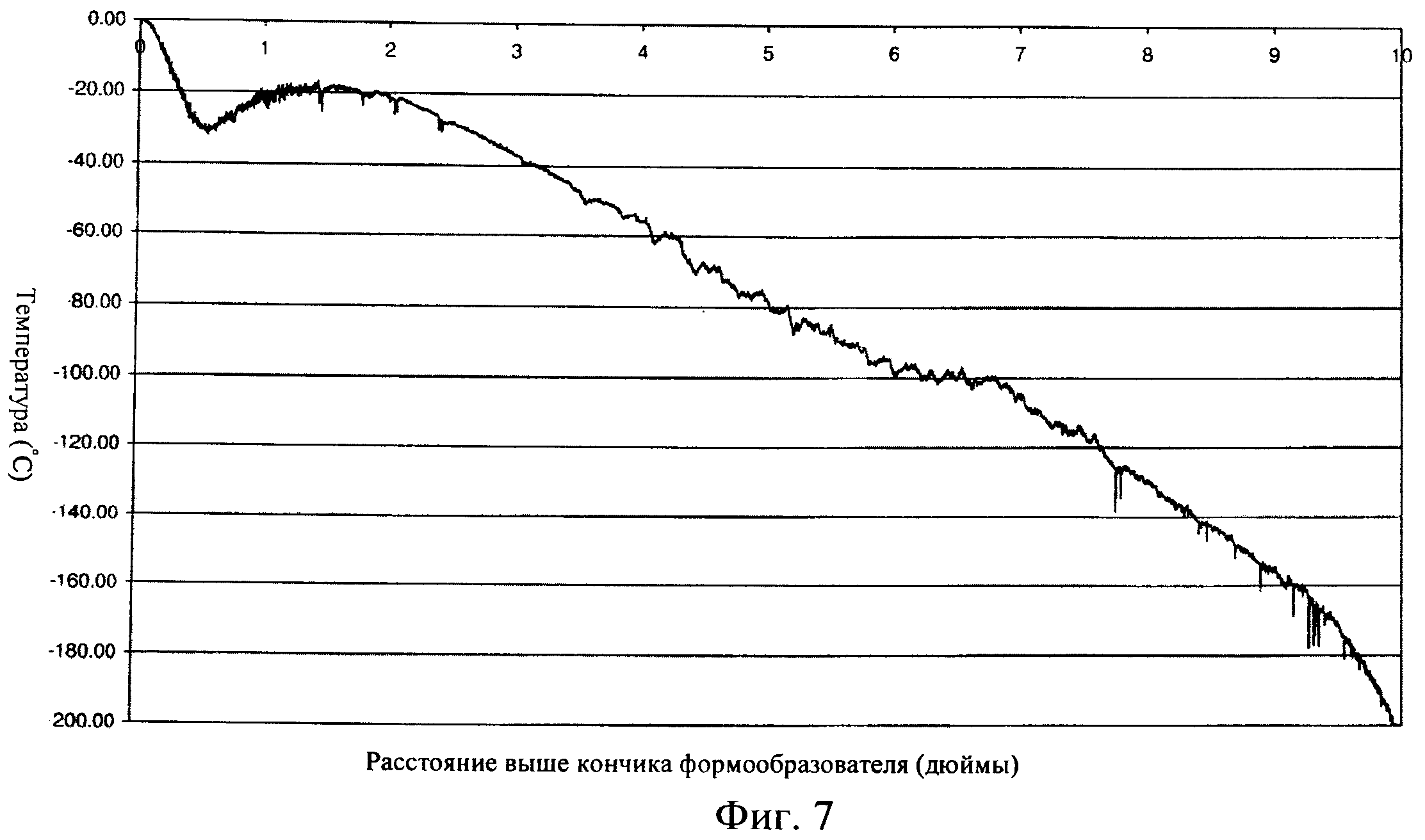

ФИГ.6 представляет собой графическое представление температурной кривой в одном варианте осуществления устройства для получения монокристаллического сапфира;

ФИГ.7 представляет собой графическое представление температурной кривой в одном варианте осуществления устройства для получения монокристаллического сапфира;

ФИГ.8 представляет собой графическое представление температурной кривой в одном варианте осуществления устройства для получения монокристаллического сапфира с r-плоскостью;

ФИГ.9 представляет собой фотоснимок, показывающий края двух лент монокристаллического сапфира с r-плоскостью;

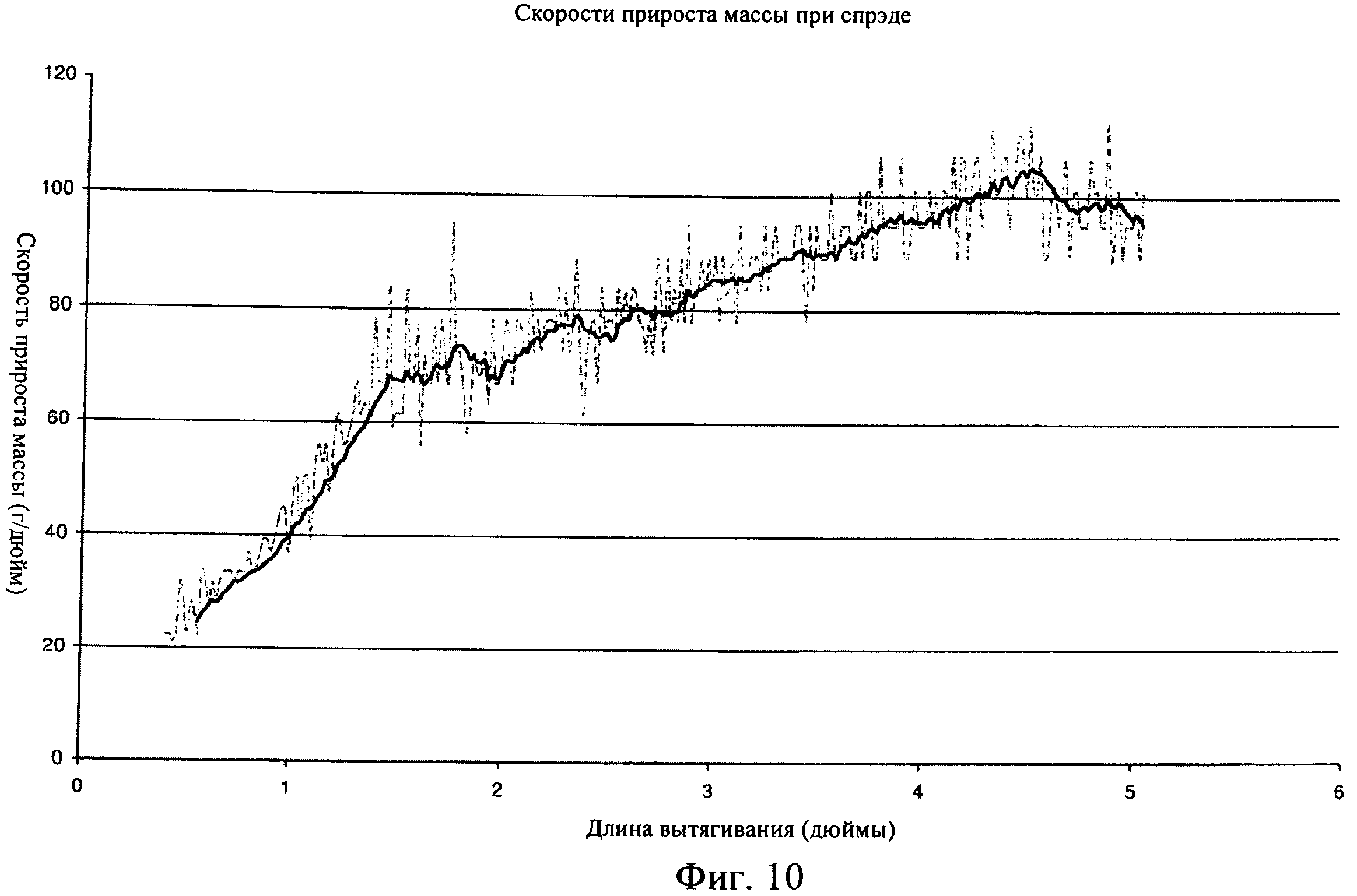

ФИГ.10 представляет собой графическое представление, показывающее максимальную скорость прироста массы при спрэде; и

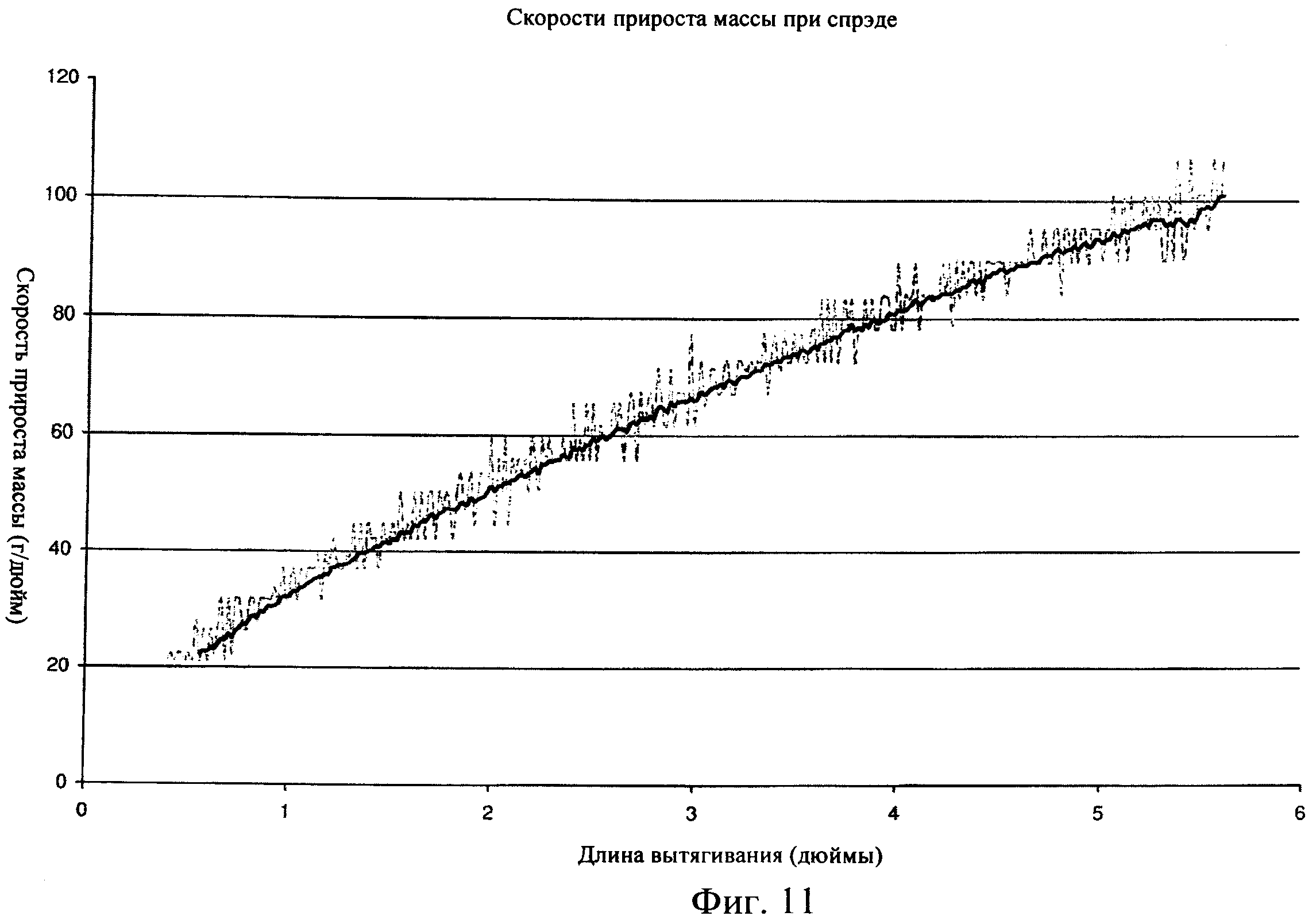

ФИГ.11 представляет собой графическое представление, показывающее регулируемую скорость прироста массы при спрэде.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Материалы и способы, описанные далее, включают монокристаллический сапфир с r-плоскостью и способы и устройства для получения сапфира с r-плоскостью. Сапфир с r-плоскостью может находить самые разные применения, например, как подложка, на которой выращиваются чипы на основе КНС-структур.

Для выращивания монокристаллического сапфира в нескольких плоскостных конфигурациях, включая а-плоскость и С-плоскость, используются методы выращивания с пленочной подпиткой при краевом ограничении роста (EFG). Например, см. заявку на патент США №11/858949, поданную 21 сентября 2007 года, под названием "СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ САПФИРА С С-ПЛОСКОСТЬЮ", описание которой включается в настоящую заявку в качестве ссылки.

В одном аспекте предлагаются способ и устройство, которые определяют новый метод EFG для получения монокристаллического сапфира с r-плоскостью, который практически не имеет малоугловых границ. Полученные ленты могут иметь увеличенную ширину и длину по сравнению с существующими методами. Размерные ограничения, присущие пластинам, полученным из булей такими методами, как методы Киропулоса и Чохральского, можно обойти, и пластины можно резать из полученных лент диаметром более чем 15 см, более чем 20 см и более чем 25 см. Пластина может не быть полностью круглой и может иметь один или более надрезов или плоских частей, которые можно использовать, например, для ориентации пластины. Как применяется здесь, термин «диаметр пластины» означает наибольший размер по пластине от края до края; он не должен измеряться от надреза или плоской части.

В другом аспекте сапфировые ленты или листы с r-плоскостью могут выращиваться в устройстве, в котором предусмотрено регулируемое охлаждение лент. Скорости охлаждения могут уменьшаться, например, путем снижения потерь тепла с ленты путем добавления изолированных дверец и уменьшения размера смотровых отверстий. В других вариантах осуществления дефекты можно уменьшить путем добавления массы к спрэду ленты с регулируемой скоростью.

"Монокристаллический сапфир" означает α-Аl2О3, известный также, как корунд, являющийся в основном монокристаллом.

"Монокристаллический сапфир с r-плоскостью" - это практически плоский монокристаллический сапфир, ось r которого практически нормальна (+/-10 градусов, обычно +/-1 градус) основной плоской поверхности материала. См. ФИГ.2. "r-плоскость сапфира" известна в данной области техники и является одной из трех плоскостей сапфира [1-102] [-1012] и [01-12].

Термин "дислокация" используется в тексте настоящего описания в том значении, в каком он используется специалистами в данной области техники, и описывает дефект кристалла, который можно обнаружить при помощи рентгеновской дифракционной топографии, основанной на брэгговской дифракции.

"Малоугловые границы" - это форма поликристалличности и представляет собой зерно (или зерна) в кристалле, имеющее малый угол разориентации относительно направления выращивания. Этот угол разориентации обычно менее 2 градусов, но может быть и больше. Малоугловые границы - это форма поликристалличности, которая обычно ограничивается в столбиках или линиях, проходящих по длине или большей части длины кристалла. При некоторых условиях малоугловые границы могут стать менее организованными и могут разбиться на общую поликристалличность. Для многих применений кристалл, имеющий малоугловые границы, обычно менее желателен, особенно, если используется для изготовления чипов, или если сапфир используется как подложка или шаблон для выращивания кристалла. Малоугловые границы можно обнаружить при помощи рентгеновской топографии.

"Спрэд" ленты кристалла - это термин, известный специалистам в данной области техники, означающий первую часть ленты, образующуюся до того, как лента достигает полной ширины. Он обычно начинается с узкой части на затравке и увеличивается в ширине до достижения полной ширины.

"Температурный градиент" - это среднее изменение температуры на расстоянии между двумя положениями в устройстве для выращивания монокристаллического сапфира. Расстояние между этими двумя положениями измеряется по линии, по которой монокристаллический сапфир растет в процессе его получения. Например, в методе выращивания с пленочной подпиткой при краевом ограничении роста разница температур может быть 50 градусов Цельсия между первым положением в печи и вторым положением в печи. Единицами измерения температурного градиента могут быть, например, "градусы на см" или "градусы на дюйм". Если не указано иное, изменение температуры происходит от более высокой температуры к более низкой по мере того, как кристалл сапфира проходит из первого положения во второе через градиент.

"Лента" - это пластина, получаемая с использованием метода выращивания профильных кристаллов.

Показано, что однородные листы с а-плоскостью монокристаллического сапфира можно эффективно получать с использованием методов выращивания с пленочной подпиткой при краевом ограничении роста (см. заявку на патент США 2005/0227117). Однако листы с r-плоскостью обычно получают из були, выращенной с иной ориентацией выращивания, например, методом Чохральского. Були могут иметь различные формы и могут быть ориентированы так, что r-оси различных булей имеют различную ориентацию. Для изготовления пластин из булей могут вырезаться цилиндры нужных диаметров, а из этих цилиндров могут вырезаться нужные пластины, например, при помощи проволочной пилы, нарезающей по диаметру цилиндра. После отрезки пластину обычно шлифуют и полируют для получения пластины с r-плоскостью. Толщина пластины может выбираться путем вначале разрезания пластины до предварительно выбранной ширины, а затем доводки до нужных размеров. При использовании этого способа получения для формования пластины из були каждый лист или пластина должен разрезаться по ее основной плоской поверхности, по меньшей мере, один раз. Крайняя твердость монокристаллического сапфира означает, что стадия резки может быть дорогостоящей и отнимающей много времени. Кроме того, могут потребоваться и дополнительные подготовительные стадии. Кроме того, на изготовление пластин большего размера, например диаметром, большим или равным 5 или 10 см, могут уйти недели из-за, частично, вторичных и третичных операций.

Монокристаллический сапфир с r-плоскостью, изготовленный листами или лентами, мог бы уменьшить или сократить многие из этих подготовительных стадий. По этой и иным причинам листы с r-плоскостью, обладающие высокими оптическими характеристиками и малыми малоугловыми границами, могли бы обеспечить предпочтительный источник для монокристаллического сапфира с r-плоскостью.

Ленты с r-плоскостью можно изготавливать методами EFG для материала с С-плоскостью, как описано в заявке на патент США №11/858949 под названием «СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ САПФИРА С С-ПЛОСКОСТЬЮ». При видимом свете эти ленты выглядят бездефектными. Однако рентгеновская топография выявляет обширные малоугловые границы, проходящие по длине ленты. См. ФИГ. 4.

В одном варианте осуществления ленты монокристаллического сапфира с r-плоскостью без малоугловых границ можно выращивать, используя метод выращивания профильных кристаллов, который включает пропускание ленты через две или более охлаждающих зон, в которых скорость охлаждения конкретно регулируют.

Ленты с r-плоскостью, выращенные с использованием традиционных методов EFG, часто выглядят идеальными кристаллами, которые непременно подойдут для изготовления чипов на основе КНС-структур. Однако установлено, что пластины, выращенные этим методом, не подходят для изготовления чипов на основе КНС-структур. После анализа лент с использованием рентгеновской топографии установлено, что ленты содержат обширные малоугловые границы. Кроме того, считается, что эти малоугловые границы являются тем, что делает пластины неподходящими для изготовления чипов на основе КНС-структур. Поэтому способ изготовления монокристаллического сапфира с r-плоскостью без малоугловых границ был бы значительным усовершенствованием по сравнению с нынешним уровнем техники.

ФИГ.3 представляет собой разрез устройства 100, используемого для получения лент с r-плоскостью. Изолирующий нагреватель 144 может быть изготовлен из жаростойкого материала, такого как графит, который связан или частично связан с высокочастотным полем, создаваемым индукционными катушками 150 и 152. Устройство содержит источник расплава, например тигель 110, предназначенный для удерживания расплава, которым может быть расплавленный Аl2О3. Тепло может создаваться как в оболочке 144, так и в тигле 110. Тигель может изготавливаться из любого материала, в котором может находиться расплав. Окись алюминия может подаваться в тигель периодически или непрерывно. К числу подходящих материалов для конструкции тигля относятся, например, иридий, молибден, вольфрам или сплавы молибдена и вольфрама. Содержание молибдена в сплавах молибдена и вольфрама может варьироваться от 0 до 100%. Капиллярный формообразователь 120 контактирует по текучей среде с расплавом и имеет 3 наконечника формообразователя, из которых может вытягиваться расплав. Хотя показаны три наконечника формообразователя, может использоваться их любое число. Наружные наконечники 122 формообразователя и внутренний наконечник 124 формообразователя каждый имеют отверстия, через которые могут непрерывно вытягиваться ленты 130. Наружные наконечники 122 формообразователя могут располагаться примерно на 0,020 дюйма выше, чем внутренний наконечник 124 формообразователя. Это смещение может помочь уравнять температурный профиль для каждого наконечника формообразователя и ленты. Наконечник формообразователя, показанный на ФИГ.3, на своих краях обычно теплее, чем в центральной части. Считается, что значительная часть тепла теряется из-за излучения, проходящего через ленту при ее образовании. Таким образом, чем шире лента, тем больше тепла может быть утеряно через этот механизм.

Вид, приведенный на ФИГ.3 - это вид с торца, иллюстрирующий толщину каждой ленты. Толщина ленты основывается, по меньшей мере, частично, на ширине наконечника формообразователя. Слева направо на ФИГ.3, глубина (наименьший размер наконечника формообразователя) наконечника формообразователя может выбираться для определения толщины получаемой ленты. Глубина наконечника может быть, например, примерно 0,1, 0,2, 0,5 или 1,0 см или больше. Ширина (вид на ФИГ.3 представлен по ширине наконечника формообразователя) формообразователя определяет ширину ленты и может быть, например, 10 см, 15 см, 20 см, 25 см или более. Таким образом, наконечник формообразователя, имеющий глубину 0,5 см и ширину 20 см, будет изготавливать ленты толщиной приблизительно 0,5 см и шириной приблизительно 20 см. Размеры наконечника формообразователя не зависят от размеров капиллярного отверстия, которое подает расплав к наконечнику формообразователя. Длина ленты, которая может быть вытянута, ограничивается практическими соображениями, такими как пространственные требования и легкость обращения. Если не указано иное, длина ленты измеряется от шейки (узкое место, где лента затравливается) до противоположного конца.

По мере того, как происходит кристаллизация, тепло из сапфировых лет может теряться путем теплопроводности, конвекции и излучения. Тепло может подаваться в систему, например, нагревателем 144 с индуктивной связью и тиглем 110 или путем резистивного нагрева системы. Теплозащитные экраны 140 расположены в тепловой зоне 1 (z1) и могут помочь уменьшить потерю тепла с лент, когда они начинают излучать тепло после образования. Чтобы помочь уменьшить потерю тепла с лент, может быть предусмотрен изолирующий контейнер-труба 142. Этот контейнер может изготавливаться из жаропрочного материала, такого как молибден, и может быть индуктивно связан с верхней высокочастотной индукционной катушкой 152 для подачи тепла в зону 2 (z2). В зоне 1 теплозащитные экраны 140 и изолирующий контейнер могут помочь уменьшить потерю тепла в области, где ленты имеют свою самую высокую температуру. Высокочастотные индукционные катушки 150 и 152 могут быть или не быть непрерывной катушкой. Высокочастотные индукционные катушки 150 и 152 могут быть двумя отдельными катушками и управляться независимо.

Дверца 160 закрывает, по меньшей мере, часть отверстия 162 в верхней части оболочки и может уменьшить потерю тепла и может направлять поток газа с результирующим изменением температурного градиента. Для того чтобы помочь ограничить окисление, в устройство обычно подается инертный газ, такой как аргон. Этот поток газа может отводить тепло из системы, и снижение потока газа также уменьшит количество тепла, утраченного из системы. Дверца 160 может предотвратить потерю тепла, которое иначе бы терялось путем излучения или конвекции. Эта дверца может быть одиночной дверцей или двойным лючком, например, и может навешиваться на петлях с тем, чтобы ее можно было открывать для прохода лент при их вытягивании через отверстие 162. В некоторых вариантах осуществления дверца может закрывать или регулироваться для закрытия более 50%, более 75% или более 90% площади отверстия.

Устройство 100 для выращивания методом EFG может быть оснащено двумя смотровыми отверстиями для визуального контроля образования лент на наконечниках формообразователя. Эти смотровые отверстия могут быть размером примерно 0,22×0,66 дюйма. Однако установлено, что уменьшение размера смотровых отверстий примерно до 0,15×0,75 дюйма может обеспечить значительное снижение потери тепла, что даст в результате лучшее управление температурными градиентами.

Сравнение тепла, теряемого с этими изменениями и без них, приведено на ФИГ.6, 7 и 8. ФИГ.6 - это графическое представление вертикального температурного градиента в устройстве (А), которое не имеет активного источника тепла второй ступени и имеет смотровые отверстия стандартного размера, а также открытый верх, ФИГ.7 - это графическое представление вертикального температурного градиента в устройстве (В), которое использует активный источник тепла второй ступени и имеет смотровые отверстия стандартного размера, а также открытый верх. ФИГ.8 - это графическое представление вертикального температурного градиента в усовершенствованном устройстве (С) с меньшими смотровыми отверстиями и поворотным лючком, закрывающим отверстие в верхней части трубы (см. ФИГ.3). Измерения температуры были проведены с использованием термопары в условиях, имитирующих выращивание ленты, но без фактического вытягивания лент.

ФИГ.6 показывает начальное падение более чем на 40 градусов Цельсия между наконечником формообразователя и первой половиной дюйма выше наконечника формообразователя в устройстве А. ФИГ.7, на которой приведены результаты для устройства В с источником тепла второй ступени, показывает начальное падение примерно на 30 градусов Цельсия между наконечником формообразователя и первой половиной дюйма выше наконечника формообразователя. Затем температура фактически повышается примерно на дюйм, и затем падает до чистого падения примерно 100 градусов Цельсия на расстоянии пять дюймов выше наконечника формообразователя. Повышение температуры считается достигнутым за счет применения источника тепла второй ступени. При использовании устройства С, данные для которого приведены на ФИГ.8, начальное падение на расстоянии первой половины дюйма менее 20 градусов, а общее падение на расстоянии первых шести дюймов менее 80 градусов. Есть также намного меньшее или пренебрежимо малое повышение температуры при прохождении ленты с уровня первой половины дюйма на уровень двух дюймов. В диапазоне от 2 дюймов до 6 дюймов устройство В имеет температурный градиент примерно 20°С на дюйм. Устройство же С имеет температурный градиент в соответствующем диапазоне примерно 14°С на дюйм.

Профиль на ФИГ.7 использован для получения ленты с r-плоскостью шириной 6 дюймов, показанной на рентгеновской топограмме на ФИГ.4. На этой топограмме очевидны обширные малоугловые границы. Этим она отличается от топограммы на ФИГ. 5, на которой показана лента с r-плоскостью шириной 6 дюймов, выращенная с использованием градиентного профиля на ФИГ.8, и видно отсутствие малоугловых границ. Считается, что эти меньшие температурные градиенты могут снижать напряжения в ленте и способствовать уменьшению скольжения и получению пластины с меньшими малоугловыми границами или вообще без них.

В одном аспекте предлагается способ выращивания не имеющих малоугловых границ лент сапфира с r-плоскостью. В одном варианте осуществления предлагаемого способа, в котором используют устройство, показанное на ФИГ.3, обеспечивают расплав Аl2O3 путем загрузки окиси алюминия в тигель 110 и нагревания до температуры 2060°C с использованием нагревательной катушки 150 с индуктивной связью. В отверстие каждого наконечника формообразователя помещают затравку сапфира так, что r-плоскость [1-102] обращают влево (или вправо) на ФИГ.3. Затравку контактируют с расплавом на верху наконечника формообразователя и вытягивают вверх, чтобы начать спрэд. Направление вытягивания - то же направление, что и направление [1-10-1] кристалла. Затем затравку могут вытягивать вверх с соответствующей скоростью, скажем, примерно 1 дюйм в час, примерно 0,5 дюйм в час, примерно 2 дюйма в час или более 2 дюймов в час.

В известных методах EFG спрэд обычно образуется с максимальной скоростью, т.е. с максимальной скоростью скорости прироста массы до достижения полной ширины. Это сокращает время, необходимое для получения полной ширины, и уменьшает количество менее ценного материала кристалла (из-за меньшей ширины), который образуется при спрэде. Для того чтобы измерить количество прироста массы, затравкодержатель подключают к динамометрическому датчику, который может измерять массу ленты с любым интервалом, выбранным оператором. Например, массу могут измерять и записывать каждую секунду. При постоянной скорости вытягивания можно видеть, что с увеличением спрэда скорость прироста массы будет увеличиваться до достижения полной ширины.

Обычно, более низкая температура на наконечнике формообразователя приводит к более быстрой кристаллизации и, следовательно, более высокой скорости прироста массы, а также более короткому спрэду, который достигает полной ширины быстрее. Однако, если температура на наконечнике формообразователя (межфазная граница расплава) слишком низкая, расплав будет кристаллизоваться в контакте с формообразователем, что приведет к обрыву ленты. По мере того как спрэд становится большим, из растущей ленты теряется большее количество тепла, что приводит к более низкой температуре на межфазной границе расплава. Чтобы компенсировать это снижение, дополнительную мощность могут подавать от высокочастотной катушки 150 для поддержания температуры на межфазной границе расплава.

Для того чтобы максимально повысить скорость спрэда без «замораживания» формообразователя, разработан и успешно применен на бездефектном монокристаллическом сапфире с а-плоскостью следующий способ. Тепло измеряют непосредственно при помощи пирометра, установленного для измерения температуры на крышке тигля возле наконечников формообразователя. Вначале температуру расплава доводят до отметки выше 2053 градусов Цельсия и затравку контактируют с расплавом на межфазной границе расплава. После того как начинается кристаллизация, начинают вытягивание со скоростью, соответствующей конкретной вытягиваемой ленте. Часто, например, каждую секунду, контролируют прирост массы спрэда. По мере того как спрэд увеличивается и вызывает дополнительное охлаждение на наконечнике формообразователя, динамометрическим датчиком могут обнаружить всплеск прироста массы, который может быть вызван повышением вязкости в расплаве, которое происходит, когда кристаллизация приближается к поверхности формообразователя. Когда контроллер обнаруживает это резкое увеличение нагрузки (в течение одной - десяти секунд), он повышает мощность, подаваемую на высокочастотную катушку 150, пока температура на пирометре не поднимется на один градус Цельсия, а затем поддерживает эту настройку, пока не будет обнаружено еще одно резкое увеличение нагрузки. Когда увеличение обнаруживается снова, процесс повторяется, и температура повышается на один градус Цельсия. Таким путем лента может расширяться с максимальной скоростью без повреждения ленты и без внесения дефектов. Считается, что, если следовать этой процедуре, скорость прироста массы при спрэде находится на своем максимуме в любой момент в течение периода роста, и эта скорость увеличения называется "максимальной скоростью прироста массы". Если эта скорость прироста массы будет превышена, это наверняка приведет к обрыву ленты из-за кристаллизации в контакте с формообразователем.

Максимальную скорость прироста массы можно использовать для получения сапфира с а-плоскостью, но показано, что ленты с r-плоскостью, выращенные этим способом образования спрэда, имеют малоугловые границы, даже если невооруженному глазу эти ленты кажутся бездефектными. Установлено также, что материал с r-плоскостью выигрывает от более теплой фазы спрэда, и что если скорость прироста массы поддерживать ниже максимальной скорости прироста массы, то можно получить ленту с r-плоскостью без малоугловых границ.

Установлено, что если вместо формования спрэда при максимальной скорости прироста массы формование спрэда при менее 90%, менее 80% или менее 70% максимальной скорости может дать в результате ленты и, следовательно, пластины без малоугловых границ. Скоростью прироста массы в начале спрэда обычно следует пренебречь, поскольку как процент она может быть изменчивой, когда ширина ленты очень мала. Обычно первые полдюйма образования спрэда при расчете скорости прироста массы не используются и, если не оговорено иное, при рассмотрении скоростей прироста массы этой первой половиной дюйма ширины спрэда в настоящем описании следует пренебречь.

Пластина сапфира с r-плоскостью считается не имеющей малоугловых границ, если малоугловые границы не видны при использовании рентгеновской топографии. Пластина с r-плоскостью может по-прежнему не иметь малоугловых границ, даже если присутствуют такие признаки, как поликристалличность и дислокации. Рентгеновская топограмма ленты, показывающая малоугловые границы, приведена на ФИГ.4. Как это обычно бывает, малоугловые границы расположены центрально на большей части длины ленты. Рентгеновская топограмма ленты без малоугловых границ приведена на ФИГ.5.

Два графика, показывающие скорость прироста массы как функцию длины вытягивания, приведены на ФИГ.10 и 11. ФИГ.10 иллюстрирует скорость максимального прироста массы, как описано выше. ФИГ.11 иллюстрирует регулируемую скорость прироста массы, когда скорость прироста массы поддерживается ниже 80% максимальной скорости. Оба набора данных были получены при скорости вытягивания 1 дюйм в час. Плавная кривая на ФИГ.11 может быть подогнана к степенному уравнению у=ахb, где у - скорость прироста массы, х - длина вытягивания, и коэффициенты а и b объединены для регулирования длины и угла спрэда. Предпочтительно, данные соответствуют этому степенному уравнению и при использовании регрессионного анализа методом наименьших квадратов дают значение r2 выше 0,95 или выше 0,97. Это высокое значение r2 указывает на плавную скорость роста с минимальными скачками или спадами в увеличении скорости прироста массы. В одном варианте осуществления целевая скорость прироста массы для получения материала с r-плоскостью без малоугловых границ у=32х0,65. Вместо подбора с использованием показательной функции данные на кривой, показывающей максимальная скорость роста (ФИГ.10), лучше всего моделируются с использованием логарифмического уравнения y=34ln(x)+48.

В других вариантах осуществления скорость прироста массы спрэда может ограничиваться в отношении скорости прироста массы в предыдущей части спрэда. Например, скорость прироста массы на любом одном дюйме прироста длины может быть, например, не более 150%, не более 200% или не более 250% скорости прироста массы на любом одном предыдущем дюйме длины роста той же ленты.

Сравнение лент с малоугловыми границами и лент без них для невооруженного глаза весьма затруднительно. Однако визуально можно видеть другой эффект регулируемой скорости прироста массы, показанный на ФИГ.9, на которой показан край ленты с r-плоскостью, выращенной с максимальной скоростью прироста массы (правая сторона ФИГ.9) и с регулируемой скоростью прироста массы, меньшей 80% максимальной скорости прироста массы (левая сторона ФИГ.9). Очевидно, что при использовании более регулируемой скорости прироста массы получается намного более гладкий край (левая сторона ФИГ.9). Хотя качество края обычно не контролируется, поскольку многие концевые продукты отрезаются от лент, более гладкий край может свидетельствовать о меньшем напряжении, что может дать в результате меньшее скольжение и/или меньшие малоугловые границы.

В другом аспекте монокристаллический сапфир с r-плоскостью можно получить методами EFG с регулированием скорости охлаждения кристаллизованной ленты. В одном наборе вариантов осуществления это может включать две отличные зоны охлаждения. В известных системах, которые используются для получения монокристаллического сапфира методами EFG, обычно используются вертикальные температурные градиенты более 100°С на дюйм в области непосредственно после межфазной границы расплава. Это означает, что если точка на ленте сапфира продвигается на один дюйм после межфазной границы расплава (обычно вертикально вверх) из точки а в точку b, то температура в точке b будет на 100°С ниже, чем она была в точке а. Это означает и то, что лента охладится примерно на 100°С после того, как будет вытянута на один дюйм вверх, а если она вытягивается со скоростью один дюйм в час, на это уйдет один час. Поскольку измерить температуры лент непосредственно при их получении трудно, эти значения обычно интерполируются из измерений температуры, проведенных без присутствия лент.

При температурах выше примерно 1850°С установлено, что регулирование скорости охлаждения кристалла сапфира может повлиять на качество его кристаллической структуры. Например, при слишком быстром охлаждении может произойти "скольжение" одной плоскости кристалла по другой, что может привести к малоугловым границам. Другим типом дефекта кристаллической структуры, который можно регулировать путем регулированного охлаждения, являются дислокации. Если температура кристалла опускает ниже примерно 1850°С, монокристаллическая структура может быть более устойчивой, и скорость охлаждения может не потребоваться регулировать так тщательно. Например, если кристалл выходит из устройства ниже точки перехода от хрупкого разрушения к пластичному, может допускаться охлаждение до комнатной температуры с быстрой скоростью без какого-либо необратимого повреждения кристалла.

В любом конкретном месте в устройстве температурные градиенты могут варьировать, хотя после того, как получение ленты началось, может оказаться предпочтительным поддерживать постоянные значения градиентов. Вместе с тем, в процессе получения ленты градиенты можно регулировать для компенсации изменений технологических параметров или для повышения качества ленты. Температурные градиенты можно регулировать, например, опусканием или поднятием теплозащитных экранов, добавлением или удалением изоляции, уменьшением размера смотровых отверстий, добавлением дверцы к трубной части устройства и/или активным нагреванием или охлаждением части или частей устройства.

Температурные градиенты могут быть практически постоянными по протяженности градиента. Например, температурный градиент может быть практически постоянным на расстоянии менее полдюйма, более полдюйма, более одного дюйма, более 1,5 дюйма, более двух дюймов, более 4 дюймов, более 6 дюймов или более 8 дюймов. Температурные градиенты могут также изменяться по протяженности градиента, особенно в начале и/или конце градиента. Разумеется, при переходе с одного градиента на другой может быть переходное расстояние, на котором градиент перейдет с первого градиента на второй. Если не указано иное, температурный градиент для конкретной области - это средний температурный градиент по всей области.

Кроме того, охлаждение может регулироваться на протяжении определенного времени, а не по конкретной длине вытягивания. Например, в течение первого часа формирования после кристаллизации снижение температуры может ограничиваться до менее чем 80°С, менее чем 60°С, менее чем 40°С или менее чем 30°С. В течение первых шести часов формирования снижение температуры может ограничиваться, например, до менее чем 120°С, менее чем 100°С или менее чем 80°С. В течение периода времени от 2 часов до 8 часов после кристаллизации снижение температуры может ограничиваться, например, до менее чем 140°С, менее чем 120°С или менее чем 100°С.

Устройство на ФИГ.3 имеет две отличные области охлаждения, Z1 и Z2, которые можно использовать для регулирования скорости охлаждения. Область Z2 содержит независимый нагреватель, который может активно подавать тепло в эту область. В показанном варианте осуществления индуктивные нагревательные катушки 152 связаны с молибденовой оболочкой-трубой 142 для активного добавления тепла в эту область. Это помогает компенсировать тепло, потерянное с лент во внешнее окружение. Установлено, что значительная часть тепла теряется путем излучения, которое направляется самими лентами. Большую часть тепла можно удержать при использовании дверцы 160, и, кроме того, показано, что потери тепла может уменьшить и уменьшением размера двух смотровых отверстий (не показаны). Кроме того, дверца 160 может помочь уменьшить тепло, теряемое из-за конвекции потока инертного газа по поверхности оболочки 142. При реализации этих изменений температурный градиент в области Z2 можно регулировать на уровне, меньшем чем 20°С на дюйм, меньшем чем 18°С на дюйм, меньшем чем 16°С на дюйм или меньшем чем 14°С на дюйм. Аналогичным образом, температурный градиент в зоне Z1, которая обычно горячее из этих двух зон, также можно регулировать, чтобы получить градиент, меньший, чем обычные градиенты в методах EFG. Это регулирование может осуществляться, по меньшей мере, частично, посредством реализации меньших смотровых отверстий, установки дверцы 160, использования теплозащитных экранов 140 и путем разнесения высот наружных наконечников 122 формообразователя относительно внутреннего наконечника 124 формообразователя. Благоприятные температурные градиенты, которых можно достичь в зоне Z1, прилегающей к межфазной границе расплава, - это менее чем 100°С на дюйм, менее чем 80°С на дюйм, менее чем 60°С на дюйм или менее чем 40°С на дюйм.

Пример

Лента монокристаллического сапфира с r-плоскостью шириной шесть дюймов, длиной 18 дюймов без обнаружимых малоугловых границ была выращена следующим способом.

Использовали устройство для выращивания кристаллов, показанное на ФИГ.3, затравку сапфира поместили в контакт с расплавом окиси алюминия на верхней поверхности соответствующих наконечников формообразователя. Затравку ориентировали стороной [1-102], выровненной с шириной (длинный горизонтальный размер) отверстия формообразователя и вытягивали вертикально в направлении [1-10-1]. По мере того как происходила кристаллизация, затравку вытягивали вверх со скоростью один дюйм в час. Реализовали программу регулируемого прироста массы для получения теплого спрэда, и регулируемую скорость прироста массы поддерживали ниже 80% максимальной скорости прироста массы. Скорость прироста массы показана на ФИГ.11 и может быть описана уравнением у=32х0,65 со значением r2, равным 0,96. Полной ширины ленты достигли после примерно 6 дюймов длины вытягивания.

Устройством управляли таким образом, чтобы воспроизвести профиль температуры, показанный на ФИГ.8. Когда ленту протягивали через зону Z1 устройства, вертикальный температурный градиент (в центре) поддерживали менее примерно 40°С на дюйм, делая постепенно холоднее в направлении вверх. Между областями Z1 и Z2 есть переходная зона, в которой температурный градиент снижается с градиента области Z1 до среднего градиента 14°С на дюйм области Z2. По всем областям Z1 и Z2 температуру лент поддерживали выше примерно 1850°С. Невысокая скорость охлаждения, поддерживаемая, по меньшей мере, частично, за счет использования меньших смотровых отверстий, активного нагревания и изолирующей дверцы 160.

Скорость вытягивания 1 дюйм в час поддерживали до получения ленты длиной 18 дюймов. Затем скорость выращивания увеличили, пока кристалл не отделился от формообразователя. Затем ленту медленно подняли и вынули через отверстие 162, открыв лючок 160, и дали окончательно остыть до комнатной температуры. После того как материал остыл до температуры ниже точки перехода от хрупкого разрушения к пластичному, он может охлаждаться с нерегулируемой скоростью, хотя некоторое регулирование может по-прежнему быть желательным. Рентгеновская топограмма части ленты показана на ФИГ. 5 и свидетельствует об отсутствии малоугловых границ.

В настоящем описании описаны и проиллюстрированы несколько вариантов осуществления настоящего изобретения, однако специалисты в данной области техники легко представят себе широкое разнообразие иных средств и/или конструкций для выполнения функций и/или получения результатов и/или одного или более преимуществ, описанный в настоящем описании, и каждое из этих изменений и/или модификаций считается в пределах объема настоящего изобретения. Более обобщенно, специалисты в данной области техники легко поймут, что все параметры, размеры, материалы и конструктивные исполнения, описанные в настоящем описании, являются примерными, и что фактические параметры, размеры, материалы и/или конструктивные исполнения будут зависеть от конкретного применения или применений, для которого или которых настоящее изобретение используется. Поэтому следует понимать, что вышеописанные варианты осуществления представлены лишь для примера, и что в пределах объема формулы изобретения и ее эквивалентов настоящее изобретение может осуществляться на практике иначе, чем конкретно описано и заявлено.

Все определения, как они определены и используются в настоящем описании, должны пониматься как преобладающие над словарными определениями, определениями в документах, включенных ссылкой, и/или обычными значениями определенных терминов.

Реферат

Изобретение относится к керамике, в частности к технологии производства монокристаллического сапфира. В одном из вариантов описан способ формирования монокристаллического сапфира с r-плоскостью, включающий следующие стадии: стадию, на которой приспособление с расплавом затравливают затравкой, имеющей ориентацию r-плоскости, практически параллельную продольной оси отверстия формообразователя и параллельную направлению выращивания кристалла; стадию, на которой кристаллизуют монокристаллический сапфир над формообразователем, причем монокристаллический сапфир имеет ориентацию r-оси, практически перпендикулярную основной поверхности сапфира; стадию, на которой монокристаллический сапфир пропускают через первую область, имеющую первый температурный градиент менее примерно 26°С/см; и последующую стадию, на которой сапфир пропускают через вторую область, имеющую второй температурный градиент менее примерно 6,4°С/см, причем первая область граничит с наконечником формообразователя и имеет длину менее примерно полдюйма, а вторая область граничит с первой областью. Изобретение обеспечивает получение монокристаллического материала, демонстрирующего отсутствие малоугловых границ. 10 н. и 15 з.п. ф-лы, 11 ил., 1 пр.

Формула

стадию, на которой затравливают расплав кристалла в ориентации r-плоскости;

стадию, на которой затравку вытягивают, чтобы сформировать спрэд, и

стадию, на которой регулируют прирост массы кристалла на протяжении периода времени увеличения ширины спрэда с 0,5 дюйма (1,25 см) до полной ширины, путем ограничения скорости прироста массы в течение любого приращения длины вытягивания на 1 дюйм до менее чем двойной скорости прироста массы для предыдущего приращения длины вытягивания на 1 дюйм (2,5 см).

стадию, на которой затравливают расплав кристалла в ориентации r-плоскости;

стадию, на которой затравку вытягивают, чтобы сформировать спрэд, и

стадию, на которой кристалл вытягивают с длины вытягивания 0,5 дюйма (1,25 см) до полной ширины спрэда, при этом скорость прироста массы в течение этого периода описывается уравнением y=axb, где y -скорость прироста массы; x - длина вытягивания кристалла; и а и b - константы, и коэффициент корреляции для этого диапазона составляет, по меньшей мере, 0,95.

источник расплава;

формообразователь, сообщающийся по текучей среде с источником расплава, причем формообразователь находится в первой активной тепловой зоне;

изолированную трубу, установленную над формообразователем, причем труба имеет открытый верх и содержит вторую независимо регулируемую тепловую зону; и

изолированную дверцу, установленную наверху трубы, закрывающую, по меньшей мере, 50% площади открытого верха и конструктивно выполненную и расположенную таким образом, чтобы открываться, когда сапфировая лента вытягивается вверх через открытый верх.

стадию, на которой приспособление с расплавом затравливают затравкой, имеющей ориентацию r-плоскости, практически параллельной продольной оси отверстия формообразователя и параллельной направлению выращивания кристалла;

стадию, на которой кристаллизуют монокристаллический сапфир над формообразователем на межфазной границе расплава; и

стадию, на которой формируют спрэд со скоростью, при которой скорость прироста массы кристалла составляет менее 80% максимальной скорости прироста массы.

стадию, на которой монокристаллический сапфир пропускают через первую область, имеющую первый температурный градиент менее примерно 60°С/дюйм (24°С/см); и

последующую стадию, на которой сапфир пропускают через вторую область, имеющую второй температурный градиент менее примерно 20°С/дюйм (8°С/см), где первая область граничит с наконечником формообразователя и имеет длину менее примерно полдюйма, а вторая область граничит с первой и имеет длину, по меньшей мере, один дюйм (2,5 см) и менее примерно 6 дюймов (15 см).

стадию, на которой приспособление с расплавом затравливают затравкой, имеющей ориентацию r-плоскости, практически параллельной продольной оси отверстия формообразователя и параллельной направлению выращивания кристалла;

стадию, на которой кристаллизуют монокристаллический сапфир над формообразователем, причем монокристаллический сапфир имеет ориентацию r-оси, практически перпендикулярную основной поверхности сапфира;

стадию, на которой монокристаллический сапфир пропускают через первую область, имеющую первый температурный градиент менее примерно 65°С/дюйм (26°С/см); и

последующую стадию, на которой сапфир пропускают через вторую область, имеющую второй температурный градиент менее примерно 16°С/дюйм (6,4°С/см), причем первая область граничит с наконечником формообразователя и имеет длину менее примерно полдюйма, а вторая область граничит с первой областью.

стадию, на которой приспособление с расплавом затравливают затравкой, имеющей ориентацию r-плоскости, практически параллельной продольной оси отверстия формообразователя и параллельной направлению выращивания кристалла;

стадию, на которой увеличивают ширину ленты при спрэде от 0,5 дюйма (1,25 см) до полной ширины путем регулирования скорости прироста массы на уровне менее 80% максимальной скорости прироста массы; и

стадию, на которой вытягивают часть ленты из наконечника формообразователя до высоты 1 дюйм (2,5 см) выше наконечника формообразователя, при этом подвергая эту часть ленты снижению температуры менее чем на 30°С.

стадию, на которой приспособление с расплавом затравливают затравкой, имеющей ориентацию r-плоскости, практически параллельной продольной оси отверстия формообразователя и параллельной направлению выращивания кристалла;

стадию, на которой увеличивают ширину ленты при спрэде от 0,5 дюйма (1,25 см) до полной ширины путем регулирования скорости прироста массы на уровне менее 80% максимальной скорости прироста массы; и

стадию, на которой вытягивают ленту из наконечника формообразователя в течение, по меньшей мере, одного часа, при этом подвергая ленту снижению температуры менее чем на 30°С.

Комментарии