Устройство для выращивания кристаллов и способ выращивания кристаллов - RU2200776C2

Код документа: RU2200776C2

Чертежи

Описание

Изобретение относится к устройству для выращивания кристаллов и способу выращивания кристаллов. Более конкретно изобретение относится к устройству и способу обеспечения автоматического контроля диаметра кристалла в процессе его выращивания. Изобретение также относится к кристаллизатору для использования при выращивании кристаллов.

Выращивание монокристаллов с малым количеством дефектов стало целью значительных исследований, например, в полупроводниковой промышленности. Такие кристаллы, по существу, являются предшественниками при изготовлении огромного количества полупроводниковых устройств.

Метод Чохральского выращивания кристаллов с использованием затравочного кристалла для получения монокристаллов хорошо известен [например, Z. Physik. Chem. (Liebzig) 92, 219 (1918)]. В соответствии с этим методом затравочный кристалл приводится в контакт с расплавленным материалом (расплавом) для обеспечения дальнейшей кристаллизации. Получаемый таким образом кристалл формируется из расплава по мере его роста. Также был развит метод двойного кристаллизатора для выращивания кристаллов [например, Journal of Applied Physics, 29, no. 8 (1958), pp.1241-1244 и патент США 5047112]. Устройство обычно содержит наружный кристаллизатор, содержащий расплав того же состава, что и кристалл, который выращивается. Внутренний кристаллизатор поддерживается на поверхности расплава внутри наружного кристаллизатора, и небольшой канал, проходящий через дно боковой стенки внутреннего кристаллизатора, позволяет расплаву втекать из наружного кристаллизатора.

Более современный модифицированный метод двойного кристаллизатора был описан в патенте GB 9412629.9, в котором используется инжектор для предоставления возможности расплавленному материалу попасть в первый кристаллизатор, сформированный из материала с более высокой теплопроводностью, чем материал, используемый для формирования второго кристаллизатора. Инжектор сконструирован так, чтобы обеспечить относительно сильный тепловой контакт с расплавленным материалом в первом кристаллизаторе и относительно слабый тепловой контакт с материалом во втором кристаллизаторе.

Важным аспектом любого метода выращивания кристаллов является визуальное наблюдение, измерение и контроль диаметра кристалла в ходе процесса выращивания кристалла. Наиболее часто используемым для автоматического контроля диаметра является метод, когда взвешивается кристалл или кристаллизатор (например, H. J.A. van Dick et al., Acta Electronica 17 1 45-55 (1974), патент США 2908004]. В соответствии с этим методом измеряется скорость изменения веса, и это используется для вычисления диаметра кристалла.

Однако этот метод действительно имеет несколько недостатков.

Для некоторых материалов плотность жидкости больше, чем плотность твердого вещества в точке плавления. Следовательно, если температура плавления возрастает и соответственно возрастает высота мениска, оказывается, что вес кристалла соответственно увеличивается, несмотря на уменьшение диаметра, которое происходит в результате увеличения температуры. Действие состоит в том, чтобы обеспечить контрольный сигнал, имеющий знак, противоположный тому, который требуется. Эта проблема имеет место для большинства полупроводников III-V группы, включая антимонид индия. Кроме того, кристалл подвергается воздействию направленной вниз силы из-за поверхностного натяжения, которая пропорциональна косинусу угла обхвата относительно вертикальной оси кристалла. В некоторых материалах, включая большинство полупроводников III-V группы, эффективный угол обхвата жидкости и кристалла, является положительным. Из-за увеличения температуры диаметр мениска непосредственно ниже поверхности расплава кристалла уменьшается, и эффективный угол обхвата по отношению к вертикальной оси кристалла уменьшается. Кажущийся вес из-за поверхностного натяжения увеличивается, и, следовательно, это приводит к появлению контрольного сигнала, имеющего знак, противоположный тому, который требуется за счет уменьшения диаметра. Этим проблемам были посвящены патенты Великобритании 1494342 и 1465191.

Другой проблемой, связанной с методом взвешивания при автоматическом контроле диаметра кристалла, является то, что дифференциация эффективно усиливает любой шум в весовом сигнале. Следовательно, при малых скоростях роста, когда дифференциальный весовой сигнал является малым, действие шума в весовом сигнале увеличивается, и отношение сигнал/шум для дифференциала ухудшается. На практике это означает, что метод мало используется при скоростях роста, меньших, чем 2 миллиметра в час. Также для выращивания больших кристаллов взвешивающая аппаратура должна иметь большую емкость и, таким образом, неизбежно более низкое разрешение. Это делает контроль роста при малых диаметрах менее точным. В случае герметизированных расплавов герметик действует с выталкивающей силой, которая эффективно уменьшает вес кристалла. Например, это действие изменяется в зависимости от глубины герметика, диаметра кристалла и отвода герметика от кристалла.

Методы рентгенографии также использовались для автоматического контроля диаметра кристалла [например, H.J.A. van Dick et al., Acta Electronica 17 1 45-55 (1974)].

Однако этот метод также имеет несколько недостатков. Существует потенциальный риск облучения, связанный с тем, что защита от облучения рентгеновских лучей может быть дорогостоящей. Кроме того, метод может быть неудобным из-за размера требуемого оборудования и необходимости монтировать его вокруг устройства для выращивания кристаллов. Также требуются окна, прозрачные для рентгеновских лучей. Стоимость таких устройств, формирующих изображения, является высокой.

Также использовались оптические методы для визуального наблюдения роста кристаллов. Известные оптические методики состоят из двух методов. Один метод основан на использовании светового пучка или пучков, отраженных от мениска вблизи поверхности роста. Движение мениска и изменение диаметра определяется изменениями угла отраженного пучка [например, H.J.A. van Dick et. al. , Acta Electronica 17 1 45-55 (1974), патент США 3291650]. Второй способ основан на использовании видеоизображения растущего кристалла для обнаружения мениска и определения диаметра путем обработки изображения [например, D. F. O'Kane et al. , Journal of Crystal Growth 13/14 624-628 (1972)].

Однако эти способы имеют один или более следующих недостатков. Видимый диаметр кристалла в изображении подвергается влиянию изменений глубины из-за снижающегося уровня расплава по мере того, как кристалл растет и количество расплава уменьшается. Также, если диаметр кристалла уменьшается достаточно внезапно, мениск исчезает из поля зрения под вырастающим кристаллом, и измерения и контроль пропадают. В случае расплава, герметизированного жидкостью, отражения от герметика и его мениск могут вызывать путаницу. По мере того, как уровень падает, вид мениска может скрываться стенкой кристаллизатора. Изменения глубины расплава в ходе процесса роста кристалла могут быть скомпенсированы с помощью механизма выращивания кристаллов методом внешнего вытягивания. Однако это требует дополнительного оборудования, и не все воздействия уменьшающейся глубины расплава можно преодолеть. Например, невозможно преодолеть затенение вида мениска стенкой кристаллизатора. Целью настоящего изобретения является решение этих проблем.

В Journal of Crystal Growth 13/14 619-623 (1972) Gartner et al. описывают способ наблюдения, в котором наблюдение за выращиванием кристалла осуществляется под углом менее 15o по отношению к горизонтали и напротив яркого мениска. Этот способ требует использования такого большого кристаллизатора, насколько это возможно, и ограничивает рост снижением уровня расплава приблизительно на 15 мм. Также изображение кристалла имеет темное основание в начале процесса роста и яркое основание на более позднем этапе процесса роста. Это нарушение непрерывности основания может приводить к усложнениям и возможному нарушению непрерывности контроля. Также изображение растущего кристалла сдвигается по мере того, как уровень расплава снижается, и изображение сдвигалось бы в поле зрения камеры, пока камера или зеркало не были бы отюстированы для компенсации. Зеркало также имеет тенденцию испытывать ухудшение отражательной способности из-за осаждения из паровой фазы по мере осуществления процесса выращивания кристалла, при возникновении летучих материалов, что приводит к ухудшению контроля.

Целью настоящего изобретения является создание устройства для выращивания кристаллов и способа выращивания кристаллов, который позволит решить эти проблемы.

В соответствии с настоящим

изобретением устройство для выращивания кристаллов содержит:

кристаллизатор для содержания запаса расплавленного материала, из которого выращивается

кристалл, расплавленный материал и

кристалл имеют область мениска, которая находится между ними, и

первое отражающее устройство для приема излучения, направленного вдоль входного пути и

отражения излучения поперек области

поверхности роста и

второе отражающее устройство для приема излучения, отраженного поперек области поверхности роста и отражения выходного излучения вдоль

выходного пути,

где первое

и второе отражающие устройства располагаются на поверхности расплавленного материала или в непосредственной близости от нее так, что в процессе роста кристалла они

сохраняют по существу постоянную

позицию относительно поверхности расплавленного материала.

Устройство обеспечивает преимущество, состоящее в том, что изображение кристалла или любой другой части области поверхности роста, получаемое при наблюдении выходного излучения, отраженного от второго отражающего устройства, остается фиксированным в поле зрения, поскольку положение первого и второго отражающего устройства является независимым от уменьшения глубины уровня расплавленного материала, которое происходит по мере роста кристалла.

Устройство может содержать поддерживающие приспособления для закрепления первого и второго отражающего устройства, посредством чего поддерживающие приспособления располагаются так, чтобы удерживаться на поверхности расплавленного материала таким образом, что в процессе роста кристалла первое и второе отражающие устройства по существу сохраняют постоянное положение относительно поверхности расплавленного материала.

Поддерживающее приспособление может быть объединенным с первым и вторым отражающими устройствами, или первое и второе отражающее устройство может закрепляться на отдельном поддерживающем приспособлении.

С другой стороны, поддерживающее приспособление может быть вторым, внутренним кристаллизатором, содержащим расплавленный материал, который поступает по каналу связи для жидкой фазы из расплавленного материала в первом кристаллизаторе так, что первое и второе отражающие устройства закрепляются на внутреннем кристаллизаторе, и внутренний кристаллизатор поддерживается на поверхности расплавленного материала в первом кристаллизаторе. Это расположение имеет все преимущества традиционного устройства с двойным кристаллизатором, и также обеспечивает дополнительное преимущество, состоящее в том, что изображение кристалла или любой другой части области поверхности роста, полученное при наблюдении выходного излучения, отраженного от второго отражающего устройства, остается фиксированным в поле зрения, независимо от уменьшения глубины расплавленного материала по мере роста кристалла.

Первое и второе отражающее приспособления могут располагаться таким образом, что входное излучение, отраженное от первого отражающего устройства, отражается на второе отражающее устройство через поверхность расплавленного материала.

Устройство также может содержать устройство обработки изображения для приема выходного излучения и для формирования изображения кристалла или любой части области поверхности роста. Устройство может, кроме того, содержать приспособление для нагревания составных частей первого кристаллизатора.

Предпочтительно входной и выходной пути составляют угол менее чем 5o по отношению к вертикали, и входной и выходной пути располагаются по существу в вертикальном направлении.

Первoе и второе отражающие устройства могут быть плоскими зеркалами. Устройство может, кроме того, содержать источник излучения для направления излучения вдоль входного пути. Устройство может также содержать одно или более зеркал для направления излучения от источника вдоль входного пути. Это обеспечивает преимущество, состоящее в том, что источник может быть расположен в более удобном положении. Устройство также может содержать одно или более зеркал для отражения излучения, отраженного от второго отражающего устройства по направлению к устройству обработки изображения.

Устройство также может содержать приспособление для определения по меньшей мере, одного из измерений диаметра кристалла или диаметра области мениска из наблюдаемого изображения. Устройство может также содержать приспособления обратной связи для регулирования роста кристалла в зависимости от измеренного диаметра кристалла или измеренного диаметра области мениска.

Первое отражающее устройство может быть размечено с помощью измерительной шкалы для обеспечения масштабного измерения диаметра кристалла или диаметра области мениска. С другой стороны, устройство может содержать приспособление для отражения измерительной шкалы в первом отражающем устройстве для обеспечения масштабного измерения диаметра кристалла или диаметра области мениска.

В соответствии с другим аспектом изобретения кристаллизатор для использования при выращивании кристаллов из расплавленного материала, в котором кристаллизатор поддерживается на поверхности расплавленного материала внутри наружного кристаллизатора, характеризуется тем, что он содержит первое отражающее устройство для приема излучения и отражения излучения поперек области поверхности роста и второе отражающее устройство для приема излучения, отраженного поперек области поверхности роста и отражения выходного излучения, где первое и второе отражающие устройства располагаются так, что в процессе роста кристалла они находятся на поверхности расплавленного материала или в непосредственной близости от нее так, что они сохраняют по существу постоянное положение относительно поверхности расплавленного материала в процессе роста кристалла.

Кристаллизатор может содержать первую и вторую отражательные поверхности, которые могут быть целой частью кристаллизатора, например полированными поверхностями, или могут быть закреплены на кристаллизаторе.

В соответствии с

еще одним аспектом изобретения способ выращивания кристаллов содержит этапы:

(i) нагревание расплавленного материала, из

которого должен выращиваться кристалл с помощью нагревательных

приспособлений, причем расплавленный материал и кристалл имеют область мениска, которая находится между ними;

(ii) направление

излучения вдоль входного пути по направлению к первому

отражающему устройству для отражения поперек области поверхности роста ко второму отражающему устройству;

(iii) прием излучения,

отраженного от первого отражающего устройства, на втором

отражающем устройстве, и отражение выходного излучения вдоль выходного пути, и

(iv) расположение первого и второго отражающих

устройств на поверхности расплавленного материала или в

непосредственной близости от нее так, что в процессе роста кристалла они сохраняют по существу постоянное положение по отношению к поверхности

расплавленного материала.

Способ может содержать этап закрепления первого и второго отражающих устройств на поддерживающих приспособлениях, расположенных так, что они поддерживаются на поверхности расплавленного материала так, что в ходе роста кристалла первое и второе отражающее приспособление сохраняют по существу постоянное положение относительно поверхности расплавленного материала.

Способ также может содержать стадию получения изображения кристалла или любой части области поверхности роста с использованием устройства обработки изображения. Способ также может содержать дополнительную стадию определения по меньшей мере, одного из измерений диаметра кристалла или диаметра области мениска с помощью устройства обработки изображения и регулировки роста кристалла в зависимости от измеряемого диаметра кристалла или измеряемого диаметра области мениска.

Изобретение теперь будет описано только с помощью примера, со ссылкой на

сопровождающие чертежи, на которых:

фиг. 1

показывает устройство для оптического измерения диаметра кристалла, известное из предшествующего уровня техники;

фиг.2 изображает

детальную схему границы раздела поверхности расплава;

фиг. 3 показывает схему одного варианта реализации устройства согласно настоящему изобретению;

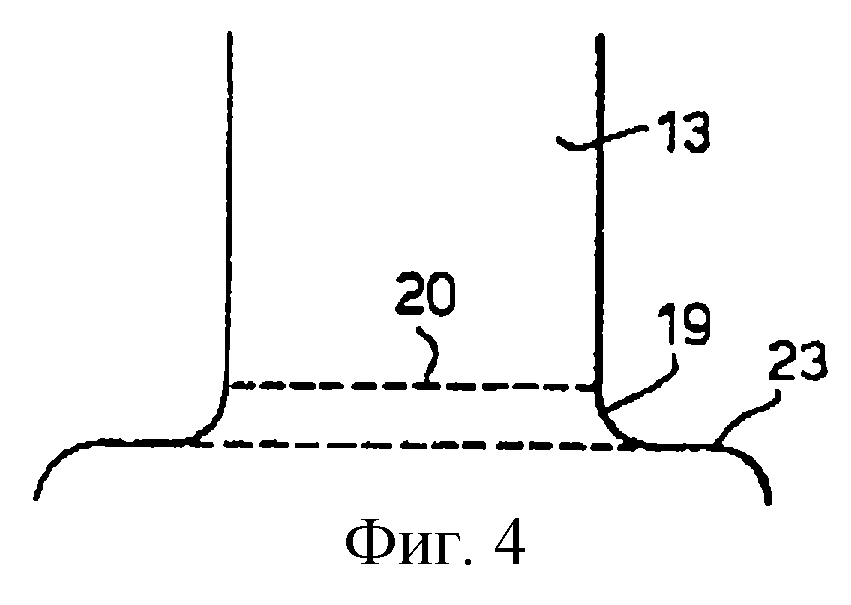

фиг.4 показывает схематичное

изображение мениска роста;

фиг.5 показывает

альтернативное размещение части устройства, показанного на фиг.4;

фиг.6 показывает блок-схему процесса контроля с обратной связью.

Со ссылкой на фиг. 1 схематично показано известное оптическое измерительное устройство для измерения диаметра кристалла в процессе роста, использующее традиционный метод Чохральского выращивания кристаллов. Устройство, которое в целом обозначается как 1, содержит кристаллизатор 2, в котором находится расплавленный материал (расплав) 3, имеющий поверхность расплава 4, который после нагревания и охлаждения будет застывать с формированием кристалла 5 требуемого состава. В этой схеме диаметр кристалла 5 измеряется при наблюдении отражения входного лазерного пучка 6 от точечного источника Р, от поверхности расплава 4.

Пучок излучения 6 вводится через оптический прерыватель 7 для периодического изменения входного сигнала, фокусируется линзами L1 и L2 и отражается от зеркала 8 по направлению к поверхности расплава 4. Излучение, отраженное от поверхности расплава в точке R, фокусируется линзой L1 и отражается на детекторы фотодиодов D1 и D2 зеркалами M1 и M2. Коэффициент распределения интенсивности на фотодиодах зависит от угла отражения, и угол наклона поверхности ф может быть определен путем измерения угла отражения пучка от поверхности расплава 4 (см. фиг.2). Было показано, что угол наклона поверхности является точной мерой диаметра кристалла на межфазной границе твердое тело - жидкость [например, H.J.A. van Dick et al., Acta Electronica, 17, 1, 1974, pp.45-55]. Следовательно, измерение угла отражения дает размер диаметра кристалла.

Однако этот способ действительно испытывает на себе воздействие нескольких недостатков. Например, видимый диаметр кристалла подвергается воздействию изменений глубины из-за снижения уровня расплава по мере роста кристалла, и количество расплава уменьшается. Также, если диаметр кристалла уменьшается достаточно внезапно, мениск исчезает из поля зрения, и измерения и контроль отсутствуют. В случае расплава, герметизированного жидкостью, как это требуется для некоторых материалов, отражения светового пучка от герметика и его мениск могут вызывать путаницу.

В других способах также (например, Gartner et al. Journal of Crystal Growth 13/14 619-623 (1972)), изменение глубины расплава из-за снижения уровня расплава по мере роста кристалла также является проблемой, поскольку изображение кристалла сдвигается в поле зрения камер. Как зеркало, так и камера, используемые в этом методе, следовательно, должны сдвигаться для компенсации.

Целью настоящего изобретения является создание устройства для выращивания кристаллов и способа обеспечения наблюдения кристалла в процессе роста, в котором положение изображения кристалла не зависит от уменьшения глубины расплава и, следовательно, не требуется внешнее устройство для компенсации. Устройство может быть легко смонтировано для использования с традиционным устройством для выращивания кристаллов по методу Чохральского. Устройство может быть частично применимо к методу двойного кристаллизатора для выращивания кристаллов. Детали таких систем могут быть найдены в Journal of Applied Physics, 29, no. 8 (1958), pp.1241-1244, в патенте США 5047112 и заявке на патент Великобритании 9412629.9.

Фиг. 3 показывает вариант реализации устройства с двойным кристаллизатором согласно настоящему изобретению, устройство в целом обозначается как 10. Устройство обычно содержит внутренний кристаллизатор 11, в котором находится материал, который после нагревания для формирования расплава будет застывать с формированием кристаллов 13 из требуемого состава. Устройство 10 также включает два зеркала 14, 15, закрепленные на кристаллизаторе 11 на уровне поверхности расплава или в непосредственной близости от нее. Два дополнительных зеркала 16, 17 могут также быть включены и они могут закрепляться на внешней стороне кристаллизатора 11. Устройство также содержит наружный кристаллизатор 50.

Устройство является в особенности применимым для метода двойной кристаллизации, который разрабатывается для того, чтобы обеспечить возможность выращивания кристаллов, когда существенным является медленный рост с целью избежания дефектов роста, таких, какие возникают при существенном охлаждении. Традиционные системы с двойным кристаллизатором для выращивания кристаллов описываются в упомянутых выше ссылках. Внутренний кристаллизатор 11 располагается внутри наружного кристаллизатора 50. Кристалл 13 формируется из расплава 12а во внутреннем кристаллизаторе, который при условиях равновесия имеет тот же состав, что и расплав 12b в наружном кристаллизаторе. Расплав во внутреннем кристаллизаторе 11 пополняется из внешнего кристаллизатора 50 через канал 21.

Увеличенное схематичное изображение области поверхности роста показано на фиг.4. Она показывает кристалл 13, поверхность роста 20 (т.е. границу раздела расплав/кристалл), мениск 19, сформированный между расплавом и растущим кристаллом, и поверхность расплава 23, так же, как и часть растущего кристалла 13, ближайшую к поверхности роста. Для целей этого описания термин "область поверхности роста" будет обозначать область, содержащую поверхность роста 20, мениск 19, поверхность расплава 23 и растущий кристалл в области поверхности роста 20.

Входное излучение 18 от источника (не показан) направляется к зеркалу 16, где оно отражается по направлению к зеркалу 14. Зеркала 16 и 14 располагаются так, что излучение, отражаемое от зеркала 16 к зеркалу 14, по существу идет в вертикальном направлении. В варианте реализации, показанном на фиг. 5, зеркала 14 и 15 располагаются таким образом, что путь излучения, отраженного между ними, пересекает расплав на его поверхности 23. Зеркало 17 располагается относительно зеркала 15 так, что излучение отражается по существу вертикально вверх от зеркала 15, с зеркалом 17, расположенным под таким углом, что выходное излучение 18b отражается в сторону от устройства, в зону, удобную для визуального наблюдения. Выходное излучение 18b затем попадает в устройство обработки изображения (не показано). Устройство обработки изображения может быть человеческим глазом, наблюдающим кристалл непосредственно через телескоп. Однако на практике будет предпочтительно наблюдать кристалл через камеру. Изображение, полученное с помощью камеры, затем может быть проанализировано в компьютерных программах, как будет описано более подробно ниже.

В ходе роста кристалла уровень расплава 12а внутри кристаллизатора 11 уменьшается. Уровень расплава 12b в наружном кристаллизаторе 50, следовательно, падает по мере того, как кристалл растет, и вертикальная высота внутреннего кристаллизатора 11 падает при снижении глубины расплава. Важной особенностью настоящего изобретения является тот факт, что положение изображения мениска не зависит от этой уменьшающейся глубины расплава (т.е. расплава в наружном кристаллизаторе). Это происходит потому, что зеркала 14, 15 закрепляются внутри внутреннего кристаллизатора 11, который поддерживается на поверхности расплава в наружном кристаллизаторе 50. Это является преимущественным, потому что положение изображения мениска, следовательно, остается фиксированным в поле зрения. Это способствует захвату при обработке изображения. Это не соответствует случаю традиционных методов оптических измерений, когда требуются дополнительные приспособления для компенсации этого уменьшения глубины расплавa.

В варианте реализации устройства с двойным кристаллизатором, показанном на фиг.3, зеркала 14, 15 располагаются на поверхности расплава 23. В альтернативном варианте реализации устройства изобретения с двойным кристаллизатором расположение на поверхности расплава 23 зеркал 14, 15 может быть заменено расположением в непосредственной близости к поверхности расплава 23. Пример такого расположения иллюстрируется на фиг.5. В этом расположении зеркала 14, 15 могут быть закреплены на внутреннем кристаллизаторе 11. Зеркала 14, 15 располагаются под таким углом, что входное излучение отражается от зеркала 14 на поверхность расплава 23, где оно отражается по направлению к зеркалу 15. В этом расположении также положение зеркал 14, 15 относительно поверхности расплава 23 остается по существу постоянным так, что положение изображения мениска является независимым от уменьшения глубины расплава.

Способ не зависит от снижения глубины расплава,

только если угол отклонения пути светового излучения от вертикали между парами зеркал 16/14 и 15/17

является малым. Для угла отклонения 9 ошибка измерения будет пропорциональна tg2θ,

который является пренебрежимо малым для углов θ≥5°.

В

альтернативном варианте реализации изобретения кристаллизатор может не иметь канал и может

использоваться в системе с одним кристаллизатором для традиционного выращивания кристаллов по методу

Чохральского. В этом варианте реализации зеркала могут быть расположены на подставке, которая

поддерживается на поверхности расплава. Подставка может быть единой частью зеркал, например подложкой, на

которую нанесено отражающее покрытие зеркала. Поддерживающее приспособление может быть любой

подставкой, такой, как кольцевой выступ, которая может изготавливаться отдельно и на которой зеркала 14, 15

могут быть закреплены таким образом, чтобы они поддерживались на поверхности расплава.

Зеркало 14 может иметь градуированную измерительную шкалу, размеченную на ее отражательной поверхности. Это может использоваться для обеспечения точного измерения диаметра кристалла или может использоваться для настройки технического средства получения изображения (например, линзы камеры) для оптимизации фокальной длины объектива с переменным фокусным расстоянием автоматически или вручную, таким образом обеспечивается увеличение изображения по высоте, насколько это возможно без выхода за допустимую апертуру. Это обеспечивает максимальное разрешение и точность контроля и является особенно полезным в ходе обычно трудной стадии роста с использованием кристалла-затравки. С другой стороны, градуированная шкала измерений может быть отражена в зеркале 14 вместо того, чтобы маркировать шкалу на зеркале.

Верхние зеркала 16, 17, показанные на фиг.3, не являются существенными. В альтернативном варианте реализации зеркала 16, 17 могут быть заменены световым источником, расположенным на месте зеркала 16, и устройством детектирования, расположенным на месте зеркала 17 (или наоборот, в зависимости от предпочтительного положения наблюдения). Снова положение изображения мениска не зависит от уменьшающейся высоты расплава для малых углов отклонения θ, которые могут быть получены за счет удобного расположения светового источника и устройств детектирования.

В традиционных оптических измерительных схемах внезапное уменьшение диаметра кристалла может приводить к тому, что мениск исчезает из поля зрения под растущим кристаллом, и измерения и контроль пропадают. При использовании настоящего изобретения мениск не скрывается после уменьшения диаметра кристалла и этой проблемы удается избежать.

Изобретение также имеет преимущества по сравнению с традиционной методикой взвешивания, используемой для измерения и автоматического контроля диаметра кристалла в процессе роста. В таких методах контрольные сигналы направления, противоположного требуемому, могут быть получены непреднамеренно из-за свойств материала растущего кристалла. В частности, существует проблема для полупроводниковых материалов III-V группы, таких, как InSb. Процесс измерений настоящего изобретения устраняет эту проблему и может универсально использоваться для любого материала, где является подходящим процесс Чохральского. Методика также может применяться к герметизированным расплавам, которые не испытывают неблагоприятных воздействий благодаря герметику, в отличие от традиционных методик, когда отражения от герметика могут вызывать проблемы.

Кроме того, традиционные методы взвешивания основываются на измерении скорости изменения веса. Следовательно, если кристалл не растет, метод не может быть использован для измерения диаметра кристалла. Преимущество настоящего изобретения состоит в том, что диаметр кристалла может измеряться непосредственно, если кристалл не растет. Это является особенно полезным на стадии выращивания с использованием кристалла-затравки и может использоваться для обеспечения автоматического выращивания из обычно трудной стадии погружения с использованием кристалла-затравки.

Улучшенное наблюдение растущего кристалла и его мениска позволяет гораздо проще контролировать вручную рост кристалла, особенно в ходе обычно трудной стадии выращивания с использованием кристалла-затравки. Поскольку изображение получается в качестве силуэта или теневой фотографии, это дает возможность на последующей стадии обработки изображения легче различать кристалл и основание изображения. Это означает, что диаметр кристалла может быть измерен с большей точностью. Высокая степень точности является важной для любого процесса контроля с обратной связью для автоматической регулировки процесса выращивания.

В процессе роста изображение растущего кристалла или любой части области поверхности роста может захватываться с использованием традиционной видеокамеры и механизма захвата кадра. Это изображение затем может быть проанализировано с помощью традиционных доступных технологий, которые обеспечивают линейное измерение отдельных частей изображения. Эффективный диаметр растущего кристалла может быть определен путем выбора части изображения, которая представляет диаметр кристалла или диаметра мениска непосредственно ниже растущего кристалла.

Полученная величина может быть использована для определения любого отклонения или ошибки, используемых в процессе контроля с обратной связью для соответствующей настройки температуры расплава, мощности, подаваемой на нагреватель кристаллизатора, или скорости вытягивания кристалла для изменения подходящим образом скорости роста для получения требуемого кристалла. Фиг.6 показывает блок-схему этапов типичного процесса контроля с обратной связью, который может составлять часть изобретения, от захвата изображения до контроля температуры.

Способ настоящего изобретения, связанный с измерением и регулировкой диаметра кристалла в ходе процесса выращивания, может применяться к любому традиционному методу Чохральского выращивания кристаллов или методу двойного кристаллизатора.

Реферат

Сущность изобретения: устройство для выращивания кристалла содержит кристаллизатор для нахождения в нем запаса расплавленного материала, из которого можно вырастить кристалл, и первое отражающее устройство для приема излучения, направленного вдоль входного пути, и отражения излучения по направлению ко второму отражающему устройству, посредством чего второе отражающее устройство отражает выходное излучение вдоль выходного пути. Первое и второе отражающие устройства располагаются на поверхности расплавленного материала или в непосредственной близости от нее так, что в процессе роста кристалла они сохраняют по существу постоянное положение относительно поверхности расплавленного материала. Устройство может содержать поддерживающие приспособления для закрепления первого и второго отражающих приспособлений. Устройство может быть устройством с одним кристаллизатором или устройством с двойным кристаллизатором. В устройстве с двойным кристаллизатором поддерживающее приспособление может быть вторым, внутренним кристаллизатором, содержащим расплавленный материал, соединяющийся через канал для жидкости с расплавленным материалом в первом кристаллизаторе. Устройство также может содержать устройство для обработки изображения для формирования изображения кристалла или любой части области поверхности роста и для определения измерения диаметра кристалла или измерения диаметра мениска в процессе роста. Устройство также может содержать устройство для регулирования роста кристалла в зависимости от измеренного диаметра кристалла или диаметра области мениска. Изобретение обеспечивает более точный контроль роста кристаллов. 3 н. и 21 з.п. ф-лы, 6 ил.

Комментарии