Способ выращивания ориентированных систем нитевидных кристаллов и устройство для его осуществления (варианты) - RU2099808C1

Код документа: RU2099808C1

Чертежи

Описание

Настоящее изобретение относится к электронному материаловедению и к микроэлектронике, в том числе к вакуумной, в частности, к изготовлению и производству устройств на основе автоэлектронной эмиссии, таким как матричные автокатоды, автоэмиссионные дисплеи, изделия СВЧ электроники, электронные пушки разного назначения и др.

Предшествующий уровень техники.

Автоэлектронную эмиссию обычно осуществляют с острийных элементов, имеющих радиусы закруглений на уровне микрометров и манометров. Для их изготовления существует несколько способов.

Один из них заключается в том, что сначала создают, путем выращивания, ориентированные, взаимно параллельные нитевидные кристаллы на подложке, а затем, путем различных обработок, из них изготовляют острия.

Наиболее подходящим для этой цели является способ выращивания кристаллов из паровой фазы, в том числе посредством химического переноса вещества. Известен способ кристаллизации вещества в малом зазоре [1] Однако, этот способ неэффективен для выращивания ориентированных систем нитевидных кристаллов, поскольку не обеспечивает их зарождение и рост в определенных точках подложки.

Известен способ выращивания ориентированных систем нитевидных кристаллов на монокристаллической подложке, ориентированной по наиболее упакованной для данного материала кристаллографической грани, путем осаждения этого материала из паровой фазы при нагреве, через частицы растворителя, нанесенные на подложку в определенном порядке [2] При этом реализуется механизм роста пар-жидкость-кристалл, предложенный тем же автором [3] Однако описанные и запатентованные приемы и аппаратура для реализации такого способа страдают тем недостатком, что растущие нитевидные кристаллы часто ветвятся, изменяют направления своего роста и т.д.

В рамках указанного способа выращивания нитевидных кристаллов важное значение имеет операция создания локализованных (например, имеющих микронные размеры) частиц растворителя. Для выращивания нитевидных кристаллов, например, кремния, растворителями служат различные металлы, такие как золото, медь, никель и др.

Один из приемов создания локализованных частиц состоит в напылении металла через трафаретную маску. Однако, такой прием непригоден для локализации частиц на больших участках подложек (например, см2 и более), поскольку в таком случае не удается обеспечить плотный, равномерный прижим трафарета к подложке на всей площади, из-за чего частицы металла оказываются размытыми, имеют разные размеры и т.д.

Более подходящим для этой цели является фотолитографический способ. Этот способ, однако, дает плохо воспроизводимые результаты из-за того, что на стадии подготовки подложки к процессу выращивания нитевидных кристаллов металл (например, золото) контактирует с фоторезистом, вызывая неконтролируемый, неориентированный рост нитевидных кристаллов.

Известен иной способ локализации растворителя с использованием фотолитографического процесса. Здесь золото наносят в отверстия в окисной маске. Однако этот способ нанесения частиц растворителя страдает тем недостатком, что образующийся в отверстиях окисла жидкий сплав (в данном случае сплав кремния с золотом) растекается при высокой температуре кристаллизации вдоль границы окисла с подложкой, "подрывает" его и, таким образом, упорядоченный рост нитевидных кристаллов не достигается.

Известно устройство для выращивания ориентированных систем нитевидных кристаллов, содержащее трубчатый реактор с протекающими через него газовыми смесями, выделяющими кристаллизуемый материал, подложку, осесимметричный держатель подложки и источник нагрева. Однако это устройство имеет фигурную форму с выемками в нагревателе для размещения подложек, что не позволяет обеспечить упорядоченный, однородный, совершенный рост нитевидных кристаллов на большой площади вследствие флуктуаций газовых потоков, неоднородных температурных градиентов и др.

Задачами настоящего изобретения являются:

(1). Способ управляемого выращивания нитевидных

кристаллов на подложке, который обеспечивает создание регулярных систем хорошо ориентированных нитевидных кристаллов на большой площади. Этот способ должен также содержать приемы нанесения на подложку

системы локализованных частиц растворителя.

(2). Устройство для реализации способа управляемого выращивания систем нитевидных кристаллов на подложке, которое обеспечивает приготовление таких систем, однородных на большой площади.

Сущность изобретения.

Эти задачи достигаются в предлагаемом способе тем, что выращивание ориентированных систем нитевидных кристаллов, преимущественно для автоэлектронных эмиттеров, на монокристаллической подножке, ориентированной по наиболее плотно упакованной для данного материала кристаллографической грани, путем осаждения этого материала из паровой фазы при нагреве, через частицы растворителя, нанесенные на подножку в определенном порядке, проводят таким образом, что параллельно подложке размещают источник материала для роста нитевидных кристаллов в виде твердого тела с плоской поверхностью, обращенной к подложке, того же состава, что и выращиваемые кристаллы, так что между подложкой и источником создается векторно-однородное температурное поле, градиент которого перпендикулярен подложке и источнику. Частицы растворителя наносят на подложку либо напылением через трафаретную маску, либо с участием фотолитографического процесса.

Температура источника материала может быть выше, чем температура подложки. В таком случае в пространстве между источником и подложкой создают вакуум или вводят инертный газ, и материал переносят от источника к подложке посредством испарения и конденсации. Иной способ переноса вещества в том же случае обеспечивается введением в пространство между источником материала и подложкой вещества, которое вступает с ними в химическую реакцию.

Температура источника материала может быть ниже, чем температура подложки. В таком случае в пространство между источником и подложкой вводят вещество, которое переносит материал от источника к подложке посредством химической реакции.

При нанесении частиц растворителя посредством фотолитографического процесса, после создания отверстий в защитной маске, напротив них в подложке создают углубления, диаметр которых превосходит диаметр отверстий в этой маске, их глубина составляет не менее 0,1 от диаметра указанных отверстий, растворитель наносят на всю подложку, а затем удаляют со всех участков, кроме дна углублений.

Растворитель, нанесенный в фотолитографическом процессе, удаляют с поверхности защитной маски либо механически (стиранием), либо химически (путем растворения маски вместе с растворителем).

Источником материала и подложкой может быть кремний, причем в качестве подложки используется пластинка кремния с кристаллографической ориентацией (111). В качестве растворителя служит, например, золото. Выращивание нитевидных кристаллов проводят при температурах выше 800oC. В качестве вещества, переносящего материал источника, используют смесь водорода и тетрахлорида кремния.

Задача данного изобретения решается также в устройстве для выращивания ориентированных систем нитевидных кристаллов, преимущественно для автоэлектронных эмиттеров, содержащее трубчатый реактор с протекающими через него газовыми смесями, выделяющими кристаллизуемый материал, подложку, осесимметричный держатель подложки. И источник нагрева, причем в трубчатом реакторе напротив подложки расположен источник материала, который воспринимает тепло от источника нагрева, а подложка нагревается от источника материала.

В другом варианте устройства для выращивания ориентированных систем нитевидных кристаллов в трубчатом реакторе напротив подложки расположен источник материала, подложка воспринимает тепло от источника нагрева, а источник материала нагревается от подложки.

Источник нагрева может быть выполнен в виде высокочастотного индуктора. Этот индуктор может иметь цилиндрическую или коническую форму, причем источник материала размещен на держателе, выполненном в форме усеченного кругового конуса с основаниями, перпендикулярными его оси, причем большее основание конуса имеет цилиндрическое продолжение и на этом основании лежит источник материала, а меньшее основание конического держателя источника материала имеет выступ. Противолежащая источнику материала подложка размещена на держателе, который выполнен в форме радиатора тепла с плоской поверхностью, прилежащей к подложке, и с теплоотводящими выступами с противоположной стороны, расположенными по краям указанного радиатора тепла.

В другом варианте аналогичного устройства держатель подложки выполнен в форме усеченного кругового конуса с основаниями, перпендикулярными его оси, причем большее основание конуса имеет цилиндрическое продолжение и на этом основании лежит подложка, меньшее основание держателя подложки имеет выступ. Противолежащий подложке источник материала размещен на держателе, который выполнен в форме радиатора тепла с плоской поверхностью, прилежащей к источнику материала, и с теплоотводящими выступами с противоположной стороны, расположенными по краям указанного радиатора тепла.

В указанных выше устройствах конус располагается концентрично внутри индуктора, причем часть конуса находится вне индуктора большим основанием наружу. При этом расстояние от большего основания конуса до наружной плоскости крайнего витка индуктора составляет от 0,2 до 0,8 наружного диаметра индуктора.

Указанный конус имеет угол от 15o до 120o, а выступ имеет форму цилиндра с отношением диаметра и высоты к диаметру большего основания конуса в пределах от 0,1 до 0,5.

В ином варианте устройства для выращивания ориентированных систем нитевидных кристаллов источник нагрева находится внутри осесимметричного полого держателя источника материала с наружной поверхностью в форме призмы или усеченной пирамиды, от грани которой получает тепло источник материала, от него подложка, причем к подложке прилежит плоскостью выравниватель температуры.

Еще в одном варианте устройства источник нагрева находится внутри осесимметричного полого держателя подложек с наружной поверхностью в форме призмы или усеченной пирамиды, от грани которой получает тепло подложка, а от нее источник материала, причем к источнику материала прилежит плоскостью выравниватель температуры.

В обоих этих вариантах устройств с нагревом толщина стенок держателя подложек или источника материала составляет от 0,05 до 0,2 наибольшего диаметра (поперечника) призмы или усеченной пирамиды.

В других вариантах устройства для выращивания систем нитевидных кристаллов источник нагрева выполнен в виде лазеров или ламп, или их комбинаций, в том числе с высокочастотными индукторами.

Фиг. 1. Ориентированная система нитевидных кристаллов кремния, выращенная по механизму пар-жидкость-кристалл. Снимок получен в сканирующем электронном микроскопе.

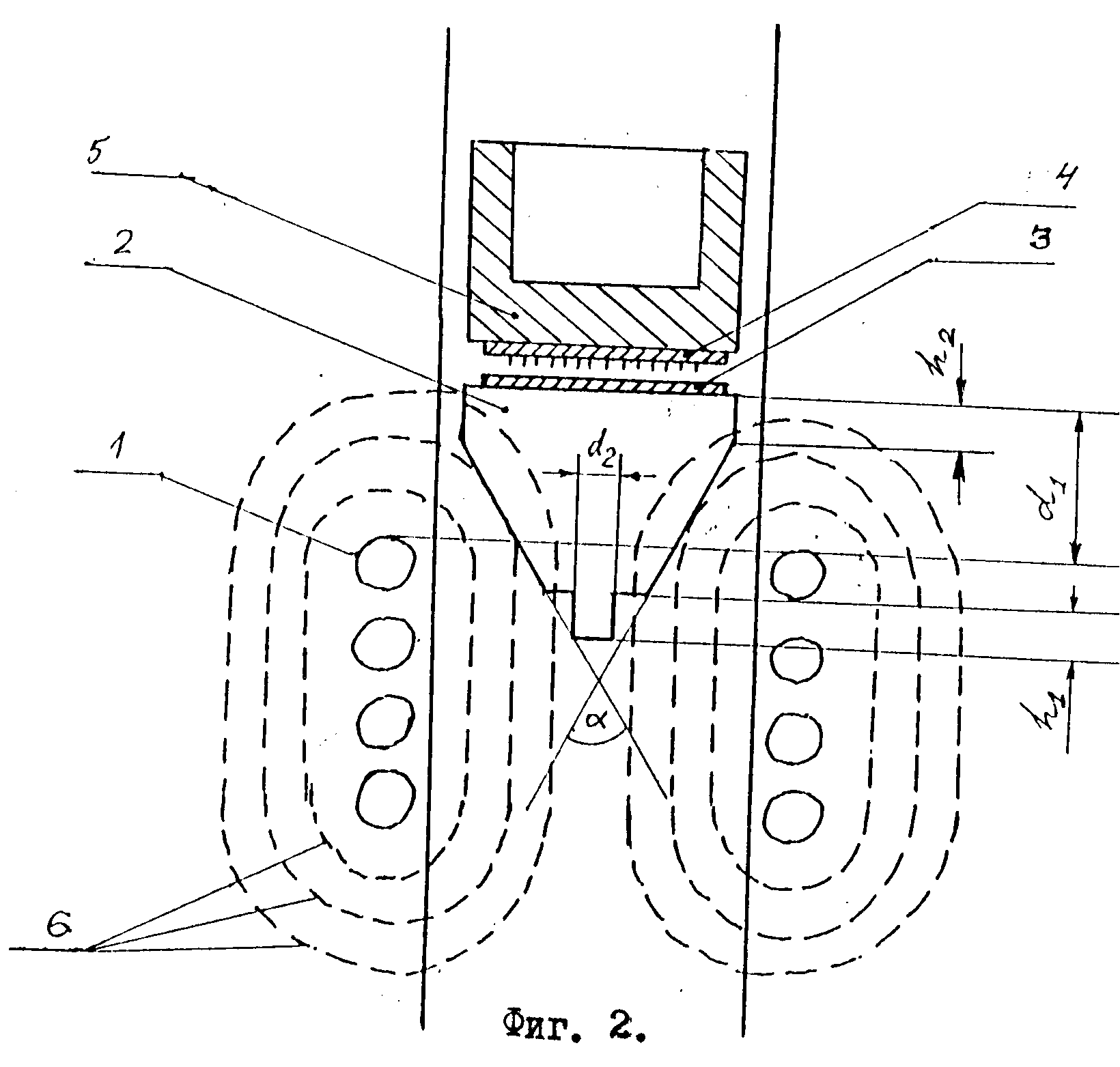

Фиг. 2. Конфигурация нагреваемого тела и высокочастотного индуктора в варианте переноса вещества от более нагретого тела к менее нагретому, где

1 катушка высокочастотного индуктора (источник нагрева);

2 нагреваемое тело (держатель источника материала);

3 источник материала;

4 подложка;

5 радиатор

(держатель подложки);

6 силовые линии электромагнитного высокочастотного поля.

d1 расстояние от большего основания конуса до наружной плоскости наружного витка

индуктора;

d2 диаметр выступа на нагревателе;

h1 высота выступа на нагревателе;

h2 высота цилиндрического продолжения конуса;

α угол конуса.

Фиг. 3. Конфигурация нагреваемого тела и высокочастотного индуктора в варианте переноса от менее нагретого тела к более нагретому. Все обозначения

как на

фиг. 2 (здесь нагреваемое тело держатель подложки; радиатор - держатель источника материала).

Фиг. 4. Конфигурация внутреннего цилиндрического или конического индукторов в полом призматическом или пирамидальном нагревателе в варианте переноса от более нагретого тела к менее нагретому. Все обозначения как на фиг. 2; 5 выравниватель.

Фиг. 5. Аналогичная конфигурация в варианте переноса от менее нагретого тела к более нагретому. Все обозначения как на фиг. 3; 5 выравниватель.

Фиг. 6. Схема последовательных операций по подготовке подложки к выращиванию нитевидных кристаллов, и выращивание нитевидных кристаллов.

Лучший вариант осуществления изобретения.

На фиг. 1 приведена ориентированная система

нитевидных кристаллов кремния, выращенная на подложке кремния (111) посредством патентуемого здесь способа при температуре подложки 950oC с помощью реакции

SiCl4 + Si 2

SiCl2 (1),

в которой кремний взаимодействует с собственным тетрахлоридом.

В качестве металла-растворителя здесь используется золото. На вершинах нитевидных кристаллов видны глобулы это закристаллизовавшаяся смесь кристаллитов кремния и золота. Достоинство золота в данном процессе состоит в том, что оно химически малоактивно, а потому не образует стойких соединений с кристаллизуемым веществом. Еще одно преимущество этого растворителя состоит в том, что при типичных температурах кристаллизации кремния с участием его тетрахлорида растворимость кремния в золоте довольно высока, около 50% поэтому диапазон допустимых кристаллизационных пересыщений широк, и процесс упорядоченной, ориентированной кристаллизации слабо зависит от колебаний параметров этого процесса. На подложке-пластине кремния с кристаллографической ориентацией (111) создают регулярную систему частиц золота таких размеров, что после сплавления с кремнием при температуре около 1000oC на подложке образуются частично погруженные в нее капли раствора-расплава Si(Au) размерами, например, 2-5 мкм.

Процесс кристаллизации проводится в потоке очищенного водорода при атмосферном давлении. После некоторого прогрева, когда в системе устанавливается термическое равновесие, к потоку водорода добавляют пары SiCl4 в концентрации несколько процентов. В стационарных условиях равновесие приведенной выше реакции (1) устанавливается при относительно высокой температуре источника, затем образовавшиеся реагенты переносятся в малом зазоре посредством газовой диффузии к подложке, имеющей более низкую температуру. Здесь устанавливается новое равновесие этой реакции, и образующийся избыток кремния выделяется на поверхности подложки, а другой продукт этой реакции, SiCl4, возвращается к источнику материала, и процесс повторяется.

Для данного процесса роста нитевидных кристаллов существенно, что реакция с выделением кремния протекает преимущественно на поверхности жидкой фазы в силу ее исключительно высокой адсорбционной способности по отношению к химическим реагентам. Таким образом, капля раствора кремния в расплаве золота Si(Au) оказывается пересыщенной по кремнию, его избыток диффундирует вглубь капли и осаждается эпитаксиально на границе с кристаллической решеткой. По мере роста кристалла капля отодвигается от подложки, и под нею образуется столбчатый (нитевидный) кристалл, направление которого перпендикулярно наиболее плотноупакованной грани кремния (т.е. имеет ориентацию [111] ), причем диаметр нитевидного кристалла определяется размером капли, а его высота длительностью процесса и скоростью роста.

Существенно, что направление роста нитевидных кристаллов совпадает с направлением питания. Тем самым обеспечивается однородность условий роста для разных нитевидных кристаллов на большой поверхности подложки.

В рассматриваемом способе источник материала и подложка имеют, как правило, сантиметровые размеры, в то время как расстояния между ними - миллиметровые. Соответственно, краевые условия практически не сказываются на процессе кристаллизации. Малый зазор обеспечивает строгую перпендикулярность градиента температуры плоскостям источника и подложки (в данном случае особенно важна перпендикулярность температурного градиента подложке, вблизи которой и происходит собственно рост нитевидных кристаллов).

При благоприятных однородных, стабильных условиях кристаллизации все выращенные нитевидные кристаллы ориентированы одинаковым образом, т.е. взаимно параллельны. Такие условия можно обеспечить, когда температурное поле векторно-однородно т. е. Когда изотермы параллельны подложке, иными словами когда они перпендикулярны направлению роста нитевидных кристаллов, что и обеспечивается предлагаемым способом и устройством.

В данном изобретении такие условия кристаллизации лучше всего обеспечиваются специальной конфигурацией устройства, в котором оптимальное температурное поле, обеспечивающее однородное питание растущего кристалла, создается за счет одностороннего нагрева источника материала (тогда подложка нагревается от него, например, излучением или теплопроводностью), или подложки (тогда источник материала нагревается от нее).

В связи с этим одно из важных достоинств предлагаемого устройства состоит в том, что возможные колебания мощности нагрева, способные повлиять на процесс роста нитевидных кристаллов через изменения температур источника или подложки, в значительной степени нивелируются тем обстоятельством, что температуры источника материала и подложки изменяются синхронно с этими колебаниями, а это автоматически стабилизирует условия кристаллизации.

На фиг. 1 показана ориентированная система нитевидных кристаллов кремния, выращенных по способу и посредством устройства, описываемым в настоящем изобретении.

На фиг. 2 показано устройство для выращивания систем нитевидных кристаллов с использованием высокочастотного индукционного нагрева. Этот вариант нагрева является одним из наиболее подходящих для рассматриваемого способа кристаллизации. В таком случае используют осесимметричную индукционную катушку (индуктор) 1, а нагреваемое тело 2 (оно же держатель источника материала 3) выполняют также в виде осесимметричной комбинации конической (в основном) и цилиндрической частей. В таком устройстве силовые линии электромагнитного поля 6 также осесимметричны. На подложке 4 размещают радиатор 5 для выравнивания ее температуры.

Для обеспечения однородного нагрева источника 3 (а от него подложки 4 - пластинки кремния, ориентированной по кристаллографической плоскости (111)) этот ансамбль устанавливают в поле высокочастотного индуктора специальным образом несколько выдвинув его наружу, на расстояние d1. При этом частично теряется мощность источника нагрева, зато обеспечивается однородность нагрева большей плоскости тела 2, на котором располагается источник материала 3.

Дополнительным фактором выравнивания температуры на указанной большей плоскости служит выступ нагреваемого тела с размерами d2 (диаметр) и h1 (высота), а также оптимальный угол конуса (как правило, около 60o). При диаметре большей плоскости, например, 40 мм, диаметре d2 около 10 мм, высоте h1 около 20 мм и расстоянии d1 от большего основания конуса до наружной плоскости наружного витка индуктора около 20 мм источник 3 нагрет достаточно однородно, например, до 1050oC. От источника, также однородно, до температуры около 950oC, нагрета подложка 4. Эта однородность обеспечивается, при указанных выше размерах, формах и положении нагреваемого тела, благодаря т. н. "скин-эффекту" высокочастотного нагрева (протеканию индукционных токов преимущественно по поверхности, в данном случае в основном конической, этого тела).

В варианте химического переноса вещества от более нагретого тела к менее нагретому, при зазоре между нижней плоскостью подложки 4 и верхней плоскостью источника материала 3 от 0,3 до 0,7 мм, при концентрации SiCl4 в водороде около 3% за период времени 1 час на подложке кремния вырастают нитевидные кристаллы кремния высотой 50-100 мкм. 5 радиатор (изготовлен, например, из графита), предназначенный для выравнивания температуры подложки, 6 силовые линии электромагнитного поля.

Этот же вариант устройства пригоден для выращивания нитевидных кристаллов без использования химических реакций, а при физическом переносе вещества, посредством процессов испарение-конденсация. В таком случае в кристаллизационной камере создают вакуум или атмосферу инертного газа.

Иной вариант устройства для выращивания нитевидных кристаллов посредством индукционного нагрева с коническим нагревателем приведен на фиг. 3. Он предназначен для использования в процессах с экзотермическими реакциями, когда вещество переносится от менее нагретого тела к более нагретому. Примерами могут служить иодидные реакции диспропорционирования с осаждением тугоплавких металлов таких как титан, цирконий и др, или перенос вольфрама в оксигалогенных средах. Здесь также используют осесимметричные нагревательные ансамбли, и температурные градиенты создают выдвижением этих ансамблей из зоны индуктора.

Еще один вариант устройства, обеспечивающего формирование векторно-однородного температурного поля при использовании индукционного нагрева, представлен на фиг. 4 и 5. Здесь используется введение индуктора внутрь полого нагревателя, изготовленного, например, из графита. При достаточной толщине стенок нагревателя температура внешних плоскостей нагревателя держателя подложек, имеющего, например, призматическую форму или форму усеченной пирамиды, может быть сделана достаточно однородной. Здесь прилежащий к источнику материала или к подложке радиатор также способствует выравниванию их температуры.

Еще один вариант устройства для создания векторно- однородного температурного поля состоит в том, что односторонний нагрев тела, служащего держателем для подложек и/или для источника материала, обеспечивается лучом лазера, например, на основе углекислого газа. Такой лазер обладает высоким коэффициентом преобразования энергии.

Еще один вариант устройства для однородного, одностороннего нагрева подложек и/или источника материала предполагает использование ламп.

Наконец, для получения однородных на большой площади ориентированных систем нитевидных кристаллов важно обеспечить воспроизводимое приготовление подложек с системами частиц растворителя.

Один из вариантов способа для приготовления таких подложек изображен на фиг. 6.

Типичная процедура заключается в том, что с этой целью используют фотолитографический процесс. На подложке монокристаллического кремния с ориентацией (111) создают защитную маску, например, из окисла кремния толщиной около 0,5 мкм (фиг. 6а). На поверхность такой подложки наносят фоторезист и в указанном окисном слое посредством фотолитографии формируют круглые отверстия микронных размеров, например, диаметром 5-7 мкм (фиг. 6б, в). С помощью специального травителя кремния, слабо действующего на указанный окисел, напротив отверстий в защитной маске создают углубления в кремниевой подложке, например, глубиной 2 мкм. При этом углубления в кремнии расширяются симметрично во все стороны примерно на 2 мкм. Благодаря этому кромки защитной маски предотвращают попадание напыляемого металла-растворителя на границу раздела кремний-окисел, когда сквозь отверстия в маске проводят напыление этого металла (см. фиг. 6г). Благодаря такой форме образовавшихся микроструктур в дальнейшем, при контактном плавлении растворителя и при выращивании нитевидных кристаллов, удается избежать контакта жидкого раствора-расплава с защитной маской (фиг. 6д) и, таким образом, обеспечить формирование однородных систем нитевидных кристаллов (фиг. 6е).

Реферат

Использование: в электронном материаловедении, и микроэлектронике, в частности, вакуумной для выращивания систем нитевидных кристаллов для автоэмиссионных катодов. Сущность изобретения: способ относится к категории кристаллизации веществ из паровой фазы и состоит в том, что вещество для кристаллизации нитевидных кристаллов переносится от твердого тела к подложке. Источник материала и монокристаллическая, специальным образом ориентированная подложка имеют плоские поверхности, причем эти поверхности обращены друг к другу, параллельны и находятся на близком расстоянии друг от друга. Между указанными поверхностями создается температурный градиент и обеспечивается векторно-однородное температурное поле. Перенос вещества обеспечивается химической реакцией или посредством процесса испарения и конденсации. Локальный рост кристаллов обеспечивается использованием агента-растворителя, который наносится на подложку в виде частиц путем испарения через маску-трафарет или посредством фотолитографического процесса, причем в последнем случае предусматривается процедура, исключающая контакт растворителя с границей раздела подложка-защитная маска, используемая в фотолитографии. Устройство, обеспечивающее необходимое температурное поле, включает, например, высокочастотный источник нагрева и специальное конусно-цилиндрическое нагреваемое тело. Другой вариант устройства предполагает односторонний нагрев источника или подложки, например, лазерами или лампами. Предусматривается комбинация всех видов нагрева, упомянутых выше. 3 с. и 23 з.п. ф - лы., 6 ил.

Комментарии