Осевой неразгруженный компенсатор - RU2732334C1

Код документа: RU2732334C1

Чертежи

Описание

Выращивание кристаллов в условиях микрогравитации - важное направление в быстро развивающемся космическом материаловедении.

Предлагаемое изобретение относится к технологическому оборудованию, предназначенному для выращивания кристаллов халькогенидов металлов в условиях микрогравитации.

Выращивание кристаллов халькогенидов металлов на борту космических аппаратов производится в герметичных ампулах, так как многие соединения этой группы имеют высокие давления собственных паров в точках плавления или при близких к ним температурах. Многие халькогениды металлов частично разлагаются при испарении; образующиеся пары компонентов химически агрессивны. Поэтому в конструкциях ампул применяются материалы, инертные к расплавам и парам халькогенидов металлов и их компонентов. В основном это кварцевое стекло и углеграфитовые материалы.

При выращивании кристаллов халькогенидов металлов в космосе загрузка ампул и выращенные кристаллы подвергаются существенным нагрузкам при взлете ракеты-носителя и при посадке спускаемого аппарата. Для сохранения загрузок и выращенных кристаллов необходимо компенсировать такие нагрузки. Кроме того, многие халькогениды металлов, например, халькогениды цинка и кадмия, имеют отрицательные объемные эффекты кристаллизации (от - 0,6% для CdTe до - 13,0% для ZnSe), что необходимо учитывать при конструировании ампул, предназначенных для выращивания кристаллов из расплава или раствора в расплаве, предусматривая в таких устройствах компенсацию изменения объема при плавлении или растворении в расплаве.

Известен демпфирующий элемент [Левченко А.А., Колесников Н.Н., Борисенко Д.Н. Ампула для выращивания кристаллов в условиях микрогравитации. Патент РФ на изобретение №2547758, опубл. 10.04.2015, Бюл. №10] - аналог, размещаемый в ампулах для выращивания кристаллов селенида галлия (GaSe) в условиях микрогравитации и представляющий собой шайбу из углеграфитового войлока. Основной недостаток такого устройства состоит в том, что оно, по существу, представляет собой стартовый компенсатор, то есть компенсатор, срабатывающий однократно при приложении нагрузки. Упругости углеграфитового войлока недостаточно для восстановления исходной формы компенсатора после приложения значительной нагрузки.

Наиболее близким к заявляемому устройству по своей технической сущности является осевой компенсатор для выращивания кристаллов в условиях микрогравитации с компенсирующим элементом, выполненным в виде винтовой цилиндрической пружины и цилиндрического поршня с цилиндрическим штоком [G.W. Knowles. Ampoule for crystal growth. Pat. US 5205997 A, 1993] - прототип. Основной недостаток такого устройства состоит в том, что одна сторона пружины свободно опирается на неподвижный металлический упор. В процессе выращивания кристалла в такой конструкции возможен перекос пружины, так как все детали устройства выполнены из материалов с разным коэффициентом термического расширения, а компенсатор в целом работает под нагрузкой. При возникновении перекоса пружины компенсатор не будет выполнять свои функции, повторное срабатывание компенсатора будет невозможно.

Задачей предлагаемого устройства является создание компенсатора, размещаемого в ампулах для выращивания кристаллов в условиях микрогравитации, и позволяющего неоднократное срабатывание для компенсации нагрузок, возникающих при старте ракеты-носителя, при увеличении объема загрузки в ампулах при ее плавлении или растворении в расплаве, при посадке спускаемого аппарата с ампулами, содержащими выращенные кристаллы.

Поставленная задача решается применением осевого компенсатора с графитовым компенсирующим элементом, причем компенсатор выполнен в виде винтовой цилиндрической графитовой пружины сжатия, размещенной между двумя цилиндрическими поршнями из кварцевого стекла так, что цилиндрические штоки поршней являются центрирующими элементами для пружины.

Технический результат достигается тем, что винтовая цилиндрическая графитовая пружина сжатия позволяет неоднократное срабатывание для компенсации нагрузок.

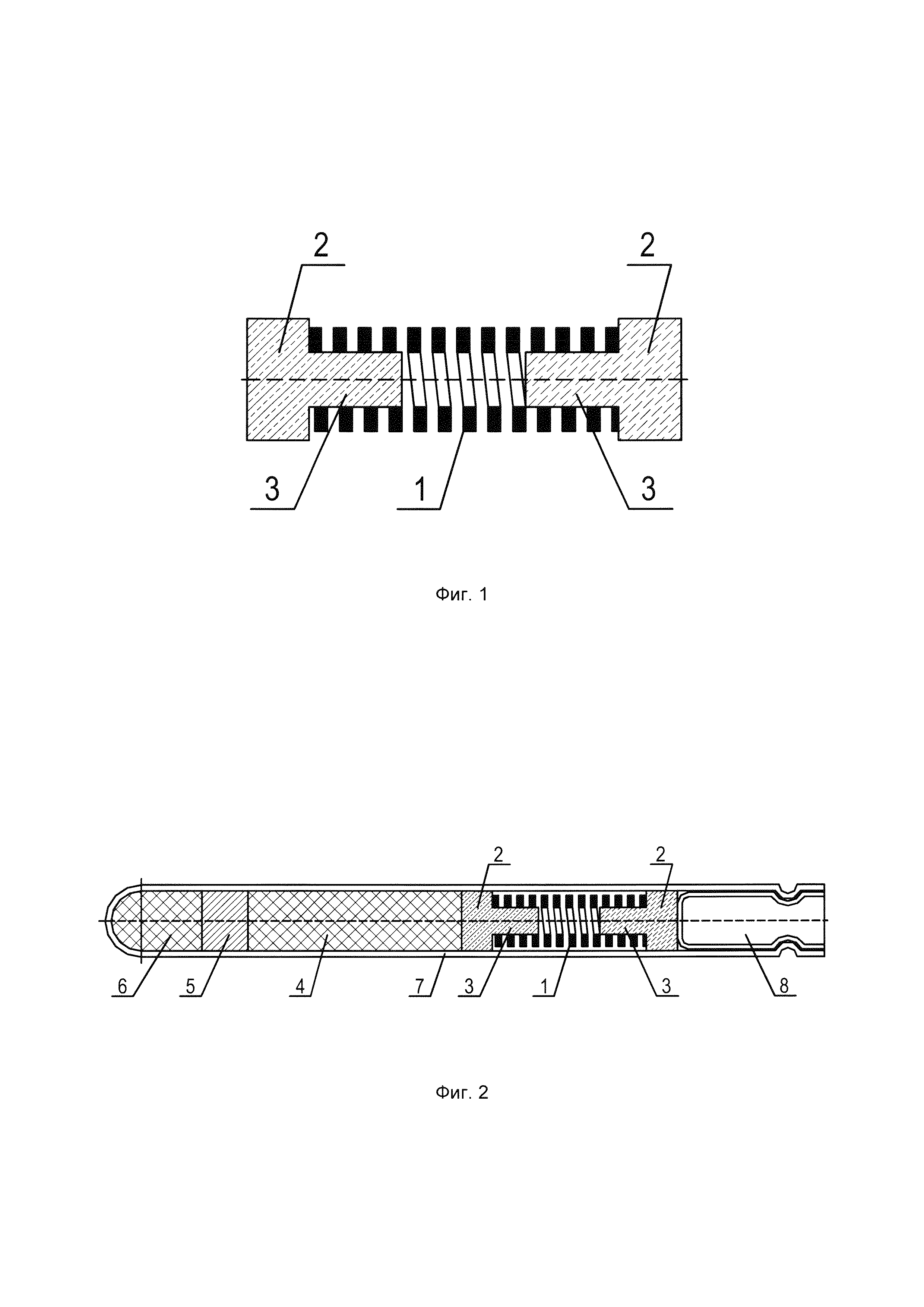

Конструкция компенсатора представлена на чертеже Фиг. 1, где 1 - винтовая цилиндрическая графитовая пружина сжатия, 2 - цилиндрические поршни из кварцевого стекла, 3 - цилиндрические штоки поршней.

Сборка компенсатора производится следующим образом. Штоки поршней вставляются в отверстие винтовой цилиндрической пружины сжатия с двух сторон, как показано на Фиг. 1. После сборки устройство размещается в цилиндрической ампуле для выращивания кристаллов. Размещение компенсатора в ампуле показано на чертеже Фиг. 2 на примере ампулы для выращивания кристалла методом движущейся зоны растворителя. На Фиг. 2 цифрами обозначены следующие позиции: 1 - винтовая цилиндрическая графитовая пружина сжатия, 2 - цилиндрические поршни из кварцевого стекла, 3 - цилиндрические штоки поршней, 4 - часть загрузки, являющаяся питающим слитком, 5 - часть загрузки, являющаяся зоной растворителя (исходно находящейся в твердом состоянии), 6 - часть загрузки, являющаяся затравкой для роста кристалла, 7 - ампула из кварцевого стекла, герметично закрытая пробкой 8.

Назначение элементов осевого компенсатора: винтовая цилиндрическая графитовая пружина сжатия (1) является компенсирующим элементом; цилиндрические поршни (2) обеспечивают скольжение по внутренней поверхности ампулы при сжатии или растяжении пружины; цилиндрические штоки поршней (3) обеспечивают центровку пружины и фиксируют ее на поршнях.

Предлагаемый осевой компенсатор работает следующим образом. Ампула (7), в сборе с загрузкой и герметично закрытая пробкой (8), размещается в технологической установке, отправляемой на околоземную орбиту, так, чтобы нагрузки, возникающие при старте ракеты-носителя, при увеличении объема загрузки в ампулах при ее плавлении или растворении в расплаве, при посадке спускаемого аппарата с ампулами, содержащими выращенные кристаллы, носили преимущественно осевой характер, то есть были направлены перпендикулярно плоскостям цилиндрических поршней компенсатора (2). При возникновении нагрузки винтовая цилиндрическая графитовая пружина (1) сжимается, при этом поршни из кварцевого стекла (2) обеспечивают эквивалентное сжатию пружины перемещение компенсатора за счет скольжения по внутренней поверхности ампулы (7). При снятии нагрузки пружина (1) возвращается в исходное состояние.

Осевой компенсатор успешно прошел наземную отработку космических экспериментов по выращиванию кристаллов теллурида цинка-кадмия методом движущейся зоны растворителя, в качестве которого использовали теллур.

Реферат

Изобретение относится к технологическому оборудованию, предназначенному для выращивания кристаллов халькогенидов в условиях микрогравитации – важном направлении в космическом материаловедении. Осевой компенсатор пружинно-поршневого типа содержит неразгруженный компенсирующий элемент, выполненный в виде винтовой цилиндрической графитовой пружины 1, размещенной между двумя цилиндрическими поршнями 2 из кварцевого стекла так, что цилиндрические штоки 3 поршней 2 являются центрирующими элементами для пружины 1. Конструкция компенсатора обеспечивает неоднократное срабатывание для компенсации нагрузок, возникающих при старте ракеты-носителя, при увеличении объема загрузки в ампулах при ее плавлении или растворении в расплаве, при посадке спускаемого аппарата с ампулами, содержащими выращенные кристаллы. 2 ил.

Комментарии