Устройство для обработки поверхности материала окунанием и способ обработки поверхности материала - RU2196717C2

Код документа: RU2196717C2

Чертежи

Описание

Изобретение относится к устройству и способу обработки поверхности, согласно которому изделие, подвергаемое обработке, перемещают через ванну, где оно подвергается химической, гальванической обработке и/или обработке электрофорезом.

Способы и устройства этого вида служат для того, чтобы предметы, которые, по меньшей мере, частично состоят из электропроводящего материала, приобрели поверхность, технические или оптические свойства которой задаются применительно к специальной цели применения. Это может произойти за счет химической или электрохимической обработки поверхности, например, за счет обработки поверхности металлического изделия в растворе хромата, а также за счет нанесения верхнего (наружного) слоя электролитическим способом или с помощью электрофореза.

Известные мокрые способы являются очень дорогостоящими, так как подвергаемое обработке изделие следует переместить через ряд последовательно размещенных емкостей, в которых находятся самые разные жидкости, используемые для обработки, например, средства для химической очистки, электролиты и лакокрасочные покрытия, наносимые путем окунания в ванну, через которую пропускают электрический ток. Это осуществляется прерывисто путем окунания отдельных предметов или нескольких мелких деталей или же на установке непрерывного действия, оснащенной транспортерами, которые перемещают обрабатываемый материал по отдельности или, если речь идет о мелких деталях, поочередно из одной ванны в другую по линии обработки. Для этого пригоден, например, транспортер, который захватывает обрабатываемое изделие. Соответствующее устройство известно из патента ФРГ 4142997.

Известно устройство для обработки поверхности, а также способ обработки поверхности (GB 1049547 A, В 65 G 49/04, 31.05.1965).

Так как при химической обработке поверхности, а также при нанесении поверхностного слоя с помощью электролитического способа или с помощью электрофореза речь идет о процессе, который зависит от времени обработки, то в зависимости от соответствующего средства обработки и от обрабатываемого материала требуется определенная длительность обработки обрабатываемого материала в отдельных ваннах, в которые он и погружается. Это для каждого отдельного случая очень разное время обработки определяет при заданной скорости подачи или же скорости прохождения необходимый участок обработки и в соответствии с этим размеры отдельных ванн, служащих для окунания материала и расположенных в направлении транспортировки.

Так как крупный обрабатываемый материал может подаваться через отдельные ванны по отдельности, а мелкие детали в части получения однородной поверхности только с ограниченной высотой слоя засыпки, то традиционно выполненные установки являются чрезвычайно дорогостоящими и имеют относительно небольшую пропускную способность.

Особая проблема состоит в том, чтобы во всех деталях была достигнута равномерность обработки поверхности, например, осуществление гальванического и/или лакового покрытия по всей поверхности без пустот. Такие пустые места возникают, в частности, в точках соприкосновения обрабатываемого материала и транспортных средств, используемых для транспортировки обрабатываемого материала через отдельные ванны. В качестве транспортных средств, используемых, в частности, для транспортировки мелких деталей или насыпного материала, применяются барабаны, а также ленточные транспортеры, а для деталей большего размера специальные транспортные стеллажи, которые имеют форму, соответствующую конфигурации обрабатываемого материала, и являются поэтому дорогостоящими.

Через отдельные ванны для окунания с помощью ленточного транспортера можно перемещать детали среднего и большого размера; в этом случае детали должны, однако, размещаться на транспортере друг за другом, для того чтобы их поверхность была максимально доступной для обрабатывающих средств. Но подобное размещение в плоскости связано с недостатком, состоящим в том, что существенно уменьшается пропускная способность по сравнению с транспортировкой на стеллажах, когда детали располагаются друг над другом в определенных границах.

Поэтому в основу изобретения положена задача улучшения экономичности известных способов и устройств без ухудшения качества поверхности обрабатываемого материала.

Для решения указанной задачи устройство для обработки поверхности материала содержит емкость для окунания, транспортер со ступенчатыми стеллажами, элементы обработки, стационарно установленные между ступенями стеллажей, причем ступенчатый стеллаж выполнен с расположенными на расстоянии друг от друга кронштейнами и подъемными салазками, установленными с возможностью вертикального перемещения в установленные с возможностью горизонтального перемещения салазках, при этом в емкости для окунания размещен подъемный стеллаж с выступающими пальцами, размещение которых и их расстояние друг от друга соответствует размещению прутков и расстоянию между ними во всех размещенных в ступенчатом стеллаже подвесках для обрабатываемого материала.

Обрабатываемый материал размещают на ступенчатом стеллаже транспортного устройства в лежачем или в подвешенном состоянии в виде нескольких этажей, при этом обрабатываемый материал перемещают по меньшей мере через емкость, например, через емкость для окунания. Обрабатываемый материал находится предпочтительно на подвеске и может сниматься с подающего конвейера, предпочтительно с конвейера, имеющего две нити, и перемещаться в ступенчатый стеллаж. Для того чтобы можно было загружать отдельные ступени или соответственно плоскости стеллажа, ступенчатый стеллаж состоит предпочтительно из вертикально перемещаемых салазок с расположенными на расстоянии друг от друга кронштейнами. Таким образом, кронштейны могут перемещаться в плоскость транспортировки друг за другом, приподнимая с конвейера, например, состоящую из пластин решетку и снимая ее.

Подъемные салазки со своей стороны могут перемещаться в установленной с возможностью горизонтального перемещения стеллажной вагонетке, которая осуществляет перемещение стеллажа через соответствующий резервуар для нанесения покрытия.

В результате того, что обрабатываемый материал во время загрузки ступенчатого стеллажа попадает в ванну для окунания друг за другом, то есть с временной задержкой, то отсутствуют недостатки, и в частности, разница задержки во времени, если обрабатываемый материал в этой фазе обесточен.

Таким образом, обрабатываемый материал можно помещать в ванну для окунания в щадящем режиме, поскольку он при этом перемещается вертикально вниз и удерживается за счет своего веса на своей подставке неподвижно.

Элементы обработки выполнены в виде установленных на вертикальном расстоянии друг от друга выступающих электродов, а подвески выполнены в виде электродов. В предпочтительном варианте подвески снабжены открытыми вниз контактными камерами, в которые входят контактные штифты, расположенные на кронштейне. Контактные штифты соприкасаются с контактными гильзами, расположенными в контактных камерах.

Кроме того, для решения указанной задачи предлагается способ обработки поверхности материала, при котором обрабатываемый материал размещают на подвижном в горизонтальном направлении подъемном ступенчатом стеллаже и перемещают через зону обработки в виде емкости между обрабатываемыми элементами, при этом обрабатываемый материал во время прохождения через емкость дополнительно переслаивают/перемещают таким образом, что места соприкосновения обрабатываемого материала становятся доступными для обрабатывающих средств.

Решение задачи основывается на идее многократного увеличения пропускной способности при заданной скорости транспортировки в отдельных ваннах для окунания за счет того, что обрабатываемый материал перемещается через ванны для окунания в нескольких плоскостях, располагаясь друг над другом. Это можно осуществить с помощью подвижного ступенчатого стеллажа, между ступенями которого в нескольких плоскостях располагаются элементы, выполняющие обработку, например стационарные электроды или сопла для обрабатывающей жидкости или используемого для сушки воздуха, образуя одинаковую пространственную сетку.

Таким образом, обрабатываемый материал перемещается мимо стационарно установленных обрабатывающих элементов при оптимальной доступности своей поверхности, а пропускная способность повышается за счет числа плоскостей транспортировки или же соответственно ступеней транспортировки.

Способ согласно изобретению открывает к тому же возможность производить обработку материала сверху и снизу, например, подвергать орошению или обдувке сушильным воздухом. Далее появляется возможность улучшения распределения толщины слоя, поскольку электроды располагаются линейно по отношению к обрабатываемому материалу.

Для того чтобы получить по возможности равномерную поверхность без дефектов, обрабатываемый материал располагается с возможностью менять свое положение в ванне или же в пространстве между двумя ванными, чтобы освободить места соприкосновения и сделать их доступными для обрабатывающих средств. Изменение положения может осуществляться посредством встряски, с помощью магнитов или же с помощью гребенчатой рейки, пальцы которой, подобно гребенке, осуществляют захват между прутьями или пластинами носителя, предназначенного для обрабатываемого материала, например подвески.

Предпочтительно обрабатываемый материал перемещают через электролит, а затем вслед за электролитической обработкой с помощью электрофореза покрывают пленкой.

Изобретение поясняется

более подробно ниже на примере выполнения, представленном на

чертеже. На чертеже изображено:

на фиг. 1 вид сверху на устройство согласно изобретению в схематичном изображении,

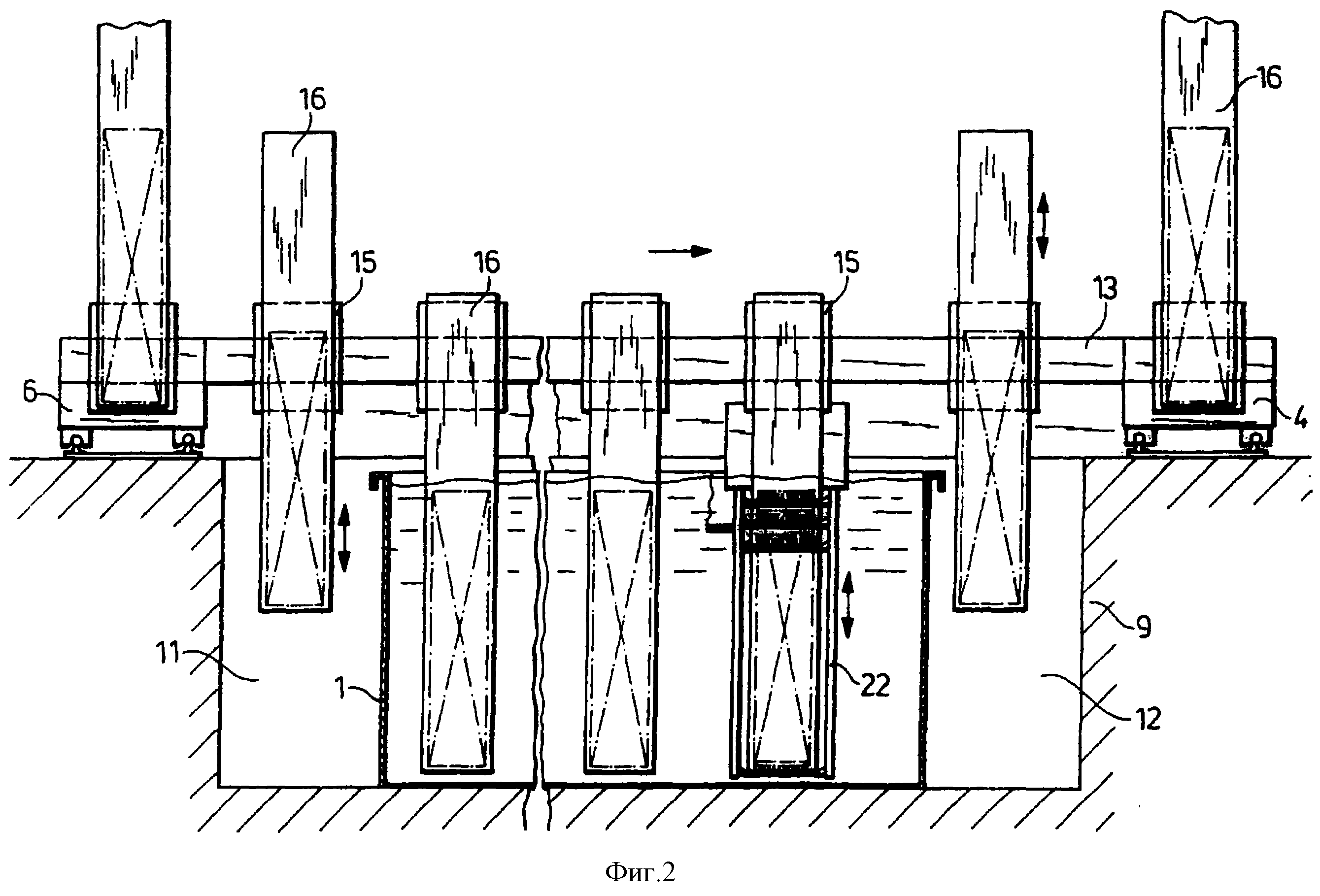

на

фиг. 2 вертикальный продольный разрез через емкость для окунания,

представленную на фиг.1,

на фиг.3 вид поперечного сечения фиг.2,

на фиг.4 подвеска для транспортировки

обрабатываемого материала,

на фиг.5 разрез по линии IV-IV фиг.3,

на фиг. 6 вид сбоку передаточной станции с транспортером и захватным приспособлением,

на фиг.7 вид сверху на

захватное приспособление фиг.6,

на фиг.8 вид сбоку на станцию

перемещения,

на фиг.9 подвеска, включенная как электрод.

на фиг.10 увеличенное изображение места

контакта подвески,

на фиг.11 полувагонетка с двумя подвесками

и на фиг.12 разрез по линии ХII-ХII на фиг.11.

Устройство состоит в основном из емкости 1 для окунания, разгрузочной станции 2 с транспортером 3 для транспортирования и поперечным конвейером 4, рециркуляционного транспортера 5, другого поперечного конвейера 6 и загрузочной станции 7 с подающим транспортером 8.

Емкость 1 для окунания находится в лотке 9 и оснащена электродами 10, стационарно размещенными в нескольких плоскостях друг над другом. Емкость для окунания имеет на своих торцевых сторонах соответствующую свободную зону 11, 12 для загрузки и выемки обрабатываемого материала. Там может находиться емкость, из которой происходит распыление. Рядом с емкостью 1 для окунания или же лотком 9 в продольном направлении проходит рельс 13, по которому перемещают множество соответствующим образом снабженных приводом 14 и выполненных в поперечном сечении в виде кулачков салазок 15. По салазкам 15 перемещаются установленные с возможностью вертикального перемещения подъемные и ступенчатые стеллажи 16. Эти стеллажи состоят в основном из рамы с двумя подъемными салазками 17 в виде U-образных рельс, за которые зацепляются установленные на салазках 15 приводные ролики 18. С салазками 17 связаны горизонтальные кронштейны 19, предназначенные для подвесок 20.

Опорная поверхность подвесок 20 состоит из отдельных прутков или пластин 21, например, с пилообразным профилем, как это подробно представлено в описании изобретения к неакцептованной заявке ФРГ 4428789.

На фиг. 2 упрощенно представлен в виде, изображающем поперечное сечение, слева на фиг. 1 первый еще не опустившийся подъемный или же ступенчатый стеллаж и третий, полностью опущенный в емкость 1 для окунания подъемный или же ступенчатый стеллаж 16.

В емкости 1 для окунания находится перемещающийся стеллаж 22 с выступающими вперед в виде гребня пальцами 23, которые размещены с таким же расположением, что и прутки или же пластины 21 подвесок 20 в ступенчатом стеллаже 16. Имеется возможность с помощью этих пальцев приподнимать или перемещать покоящийся на прутках или же пластинах 21 подвесок обрабатываемый материал, когда прутки 21 подвесок 20 с одной стороны - и пальцы 23 стеллажа 22, служащего для перемещения, - с другой стороны - противолежат друг другу в зоне пустоты.

При опускании подъемных салазок 17 или же кронштейнов 19 стационарно установленные пальцы подхватывают находящийся на подвесках 20 обрабатываемый материал, так что подвески могут перемещаться на маленький отрезок в сторону без обрабатываемого материала с помощью ступенчатого стеллажа 16. Если же подъемный стеллаж после этого снова приподнимется, а кронштейны 19 или же подвеска 20 снова вернутся в свое предыдущее положение, тогда обрабатываемый материал будет снова находиться на подвесках, однако с другими точками соприкосновения на пилообразных пластинах.

При загрузке ступенчатого стеллажа 16 подвески 20, доставленные транспортером 8, будут последовательно собираться на кронштейнах 19, в то время как ступенчатый стеллаж 16 будет поэтапно перемещаться вверх в зону загрузки. При этом кронштейны соответственно достигают положения под находящейся на транспортере подвеской и, перемещаясь, снимают ее с транспортера, в то время как транспортер перемещается вперед на ширину поддона и приводит следующую подвеску в позицию передачи. Как только все кронштейны 19 будут укомплектованы подвесками, салазки 15 начнут перемещать ступенчатый стеллаж 16 через емкость для окунания. После того как ступенчатый стеллаж будет опущен и тем самым погружен, салазки 15 переместят ступенчатый стеллаж 16 мимо электродов 10 до станции перегрузки. Там ступенчатый стеллаж будет находиться так долго, сколько будет необходимо для того, чтобы поднять обрабатываемый материал с помощью пальцев 23 подъемного стеллажа 22. Как только это произойдет, салазки 15 переместят ступенчатый стеллаж 16 на небольшое расстояние, которое меньше, чем расстояние между двумя прутьями 21 подвески, после чего подъемный стеллаж 22 снова опустит пальцы 23, и пальцы при этом снова уложат обрабатываемый материал на прутья подвески. Вследствие возникающего относительного движения между лежащим на пальцах 23 обрабатываемым материалом и поддоном возникают новые точки соприкосновения, с помощью которых становятся доступными для погружения в ванну для окунания предыдущие точки соприкосновения.

После перестановки салазки 15 перемещают ступенчатый стеллаж 16 в опущенном состоянии далее вдоль электродов 10, до другого конца емкости 1 для окунания или же после осуществления движения вверх до зоны выгрузки 12, заходя за нее. Там ступенчатый стеллаж 16 перемещается прерывисто на расстоянии кронштейна 19 по направлению вниз, при этом подвески 20 складируются на отводном транспортере 3, в то время как кронштейны 19 входят в транспортер 3.

С помощью извлекающего захватного приспособления 24 обрабатываемый материал помещается на другие подвески для следующего этапа обработки, при котором речь может идти о промывочной станции, позади которой может быть предусмотрена, например, ступень обработки в растворе хромата и станция для нанесения слоя путем электрофореза с растворимыми или нерастворимыми анодами. Эти станции отличаются от станций, представленных на фигурах 1-7, которые предусмотрены для нанесения слоя гальваническим способом, в основном лишь за счет того, что в соответствующей емкости для окунания находится материал для нанесения анодных и катодных слоев.

Станция для нанесения слоя может, однако, состоять из устройства, представленного в описании изобретения к неакцептованной заявке ФРГ 4428789, которая может рассматриваться как прототип предлагаемого изобретения. Поскольку это устройство работает также с подвесками или же поддонами, то обрабатываемый материал нужно лишь переместить на эти подвески или же поддоны, так что при переходе от одной технологической ступени к следующей технологической ступени нет необходимости в затратах на персонал.

Для перемещения служит захватное приспособление 24, которое размещено между горизонтальным транспортером 25 для подвесок и загрузочной станцией следующей емкости для окунания. Захватное приспособление 24 имеет неизображенный привод и возможность перемещения на рельсах 26 между транспортером 25 и емкостью для окунания в продольном направлении транспортера; оно снабжено двумя приводными шпинделями 27, на которых размещены друг против друга салазки 28 с кронштейнами 29. Салазки 28 перемещаются в процессе вращения шпинделей 27 по направлению навстречу друг другу и подхватывают обрабатываемый материал соответствующей подвески, находящейся на подъемном столе 30, расположенном на участке, служащем продолжением транспортера 25. При опускании подъемного стола кронштейны снимают обрабатываемый материал с подвески 20. За счет бокового перемещения продольных салазок 28 обрабатываемый материал через подвеску 31 попадает на следующую ступень обработки, которая находится также на подъемном столе, интегрированном в транспортер. При подъеме подъемного стола подвеска 31 принимает обрабатываемый материал с кронштейнов 29 захватного приспособления 24. При открывании захватного приспособления и последующем опускании подъемного стола подвеска попадает на транспортер и оттуда описанным в связи с фиг.1 образом в ступенчатый стеллаж последующей емкости для окунания или же на подвесной конвейер в соответствии с описанием изобретения к неакцептованной заявке ФРГ 4428789. Затем подвеска принимает те кронштейны находящейся на стороне загрузки емкости для окунания ступенчатого стеллажа, которые немного позиционируются под плоскостью перемещения подвески. При перемещении вверх на незначительный отрезок ступенчатого стеллажа соответствующие кронштейны снимают подвеску 20 с транспортера, подходящего от захватного приспособления.

Для того чтобы иметь возможность включать подвески 20 как электроды, они оснащены, по меньшей мере, одной контактной камерой 32. Контактные камеры 32 открыты по направлению вниз и содержат открытые также по направлению вниз контактные гильзы 33, в которые входят контактные штифты 34 на кронштейнах 19 ступенчатых стеллажей 16. Контактные штифты имеют конусообразный наконечник 35, который вместе с внутренней кромкой контактной гильзы образует линейный контакт. Таким образом подвеска 20 включается с находящимся в состоянии покоя на острых концах пластин 21 обрабатываемым материалом как электрод. Так как раствор средства, используемого для нанесения покрытия, лишь немного проникает в контактную камеру, то нет опасности, что контактные штифты и контактные гильзы тоже будут покрыты слоем и вследствие этого потеряют электрический контакт.

Обрабатываемый материал также с помощью подвесной дороги - в соответствии с описанием изобретения к неакцептованной заявке ФРГ 4428789 - может перемещаться через емкость для окунания. При этом используется полувагонетка 36, которая оснащена центрирующими штифтами 37 и вмещает две подвески 38, 39. При этом подвеска 38 используется для нанесения гальванического покрытия и подвеска 39 используется для нанесения лакового покрытия, которые точно подходят друг другу. Подвеска 38, используемая для нанесения гальванического покрытия, изолирована относительно полувагонетки 36 и поэтому ей не угрожает опасность нанесения покрытия. После нанесения лакового покрытия подвеска, используемая для нанесения гальванического покрытия, оттягивается вверх от центрирующих штифтов 37, а обрабатываемый материал 40 снова переводится на подвеску, используемую для нанесения гальванического покрытия.

Подвески не надо оснащать пилообразными пластинами; речь идет о других несущих элементах, которые обеспечивают по возможности минимальную площадь соприкосновения с обрабатываемым материалом. Самым благоприятным является, в основном, точечное соприкосновение.

Большая экономичность предлагаемого способа вытекает в первую очередь из того, что очень незначительными являются затраты на персонал, а пропускная способность по сравнению со способом, работающим с использованием традиционных транспортных устройств, предназначенных для транспортировки обрабатываемого материала, существенно выше. К тому же из-за хорошей доступности обрабатываемого материала к средствам, используемым для обработки, сюда же добавляется высокое качество поверхности.

Изобретение предназначено, в частности, для электрохимической обработки поверхностей, например, для нанесения цинкового слоя, железо-цинкового слоя или никель-цинкового слоя, который затем хроматируется, если за операцией хроматирования будет следовать нанесение покрытия с помощью электрофореза. Таким способом можно обеспечивать очень экономичное покрытие поверхности слоем из металла и лака.

Реферат

Изобретение относится к устройству и способу обработки поверхности, согласно которому изделие, подвергаемое обработке, перемещают через ванну, где оно подвергается химической, гальванической обработке и/или обработке электрофорезом. Устройство для обработки поверхности материала содержит емкость для окунания, транспортер, со ступенчатыми стеллажами, элементы обработки, стационарно установленные между ступенями стеллажей. Ступенчатый стеллаж выполнен с расположенными на расстоянии друг от друга кронштейнами и подъемными салазками, установленными с возможностью вертикального перемещения в установленных с возможностью горизонтального перемещения салазках. В емкости для окунания размещен подъемный стеллаж с выступающими пальцами, размещение которых и их расстояние друг от друга соответствует размещению прутков и расстоянию между ними во всех размещенных в ступенчатом стеллаже подвесках для обрабатываемого материала. Способ обработки поверхности материала, согласно которому обрабатываемый материал размещают на подвижном в горизонтальном направлении подъемном ступенчатом стеллаже и перемещают через зону обработки в виде емкости между обрабатываемыми элементами. Обрабатываемый материал во время прохождения через емкость дополнительно переслаивают/перемещают таким образом, что места соприкосновения обрабатываемого материала становятся доступными для обрабатывающих средств. Улучшается качество обработки материала. 2 с. и 6 з.п. ф-лы, 12 ил.

Комментарии