Многофункциональная система размагничивания ферромагнитных объектов - RU2119690C1

Код документа: RU2119690C1

Чертежи

Описание

Изобретение относится к технике размагничивания объектов, находящихся на плаву, объектов транспортного машиностроения и может быть использовано для осуществления размагничивания изделий - турбин, дизелей и т.д.

Наиболее распространенным техническим средством для размагничивания крупных объектов является запитываемая от внешнего источника тока многовитковая рабочая обмотка в виде соленоида, кольца, рамки и др., которая размещается в сооружении, куда вводится объект или временно накладываемая на объект.

Известен стенд размагничивания /1/, представляющий собой сооружение круглой формы - штольню, внутрь которой вводится объект для размагничивания. Стенд оборудован рабочими обмотками шпангоутного типа, представляющими собой соленоид протяженностью несколько более длины объекта. Недостатком стенда является необходимость значительных затрат на создание капитального сооружения, а также затрат на приобретение и монтаж кабеля. Протяженность кабеля при этом составляет десятки километров (для стенда диаметром 30 м и длиной 200 м длина кабеля рабочей обмотки достигает 30 x 3,14 x 200 = 18840 м).

Известен также стенд, в котором рабочие обмотки - соленоид выполнены в виде кольца. Размагничивание осуществляется путем протаскивания объекта через кольцо. Недостатки стенда определяются значительными затратами на создание глубоководной набережной, на кольцо с креплением на грунте, кабель. Такой стенд не обеспечивает размагничивание объектов, имеющих надстройки и мачты.

Известна система размагничивания судна /2/ с временно накладываемой вокруг судна в горизонтальной плоскости по ватерлинии кабельной рабочей обмоткой. Обмотка поддерживается на плаву плавучими элементами. Концы кабеля рабочей обмотки подключены к источнику тока. Недостаток системы связан с отсутствием фиксации рабочей обмотки на заданном расстоянии от обрабатываемого судна, что снижает качество размагничивания. Одновитковая система не позволяет сформировать однородное поле по высоте судна.

Известна система размагничивания крупных объектов - кораблей /3/, при реализации которой по обводам корабля выше ватерлинии закрепляют размагничивающую обмотку, состоящую из нескольких витков кабеля. Питание обмотки осуществляют постоянным током. Для измерения магнитного поля протаскивают штангу с измерительными датчиками под кораблем. При этом штангу устанавливают в поперечном сечении под днищем корабля и закрепляют по концам тросами, опущенными с блоков плавучести, находящихся на воде по правому и левому борту корабля Недостатками данной системы являются намотка кабеля вручную, а также невозможность обеспечения требуемой точности измерений магнитного поля корабля из-за колебаний датчика при незначительном волнении моря, качке корабля и блоков плавучести.

В мировой практике для создания рабочих обмоток используется электрический кабель с медной жилой, что приводит к высокой стоимости кабеля. При временном накладывании на объект рабочих обмоток такой кабель не может быть использован более 2 - 3 раз из-за изгиба и разрушения электроизоляции.

Из существенных недостатков рассмотренных выше систем размагничивания следует отметить необходимость создания стационарных капитальных сооружений, потребность большого количества медного кабеля. При ручной намотке кабельных рабочих обмоток на объект высока трудоемкость и продолжительность работ, что увеличивает цикл размагничивания. Для размагничивания изделий транспортного машиностроения, а также турбин и дизелей системы не предназначены. Устройства измерений магнитного поля обрабатываемых объектов требуют доработки.

Наиболее близкой к описываемой системе является система размагничивания ферромагнитных объектов, содержащая, в частности рабочие обмотки с прямолинейными шинами, установленными с возможностью размагничивания морского судна в трех направлениях, источник тока для питания рабочих обмоток, устройство измерения характеристик магнитного поля судна и несущее устройство, предназначенное для размещения составных элементов системы /4/.

Однако указанная система недостаточно унифицирована и мобильна, что существенно ограничивает область ее практического использования.

Задачей изобретения является создание системы размагничивания объектов, свободной от перечисленных выше недостатков.

Поставленная задача решается тем, что в системе размагничивания ферромагнитных объектов, содержащей рабочую обмотку, выполненную с четырьмя соединенными перемычками прямолинейными рабочими шинами, установленными по две с каждой боковой стороны и на всю длину обрабатываемого объекта одна над другой на расстоянии, определяемом его высотой, источник тока для питания рабочей обмотки, устройство измерения характеристик магнитного поля объекта, выполненное с возможностью представления исходных данных для обработки последнего, и несущее устройство, предназначенное для размещения составных элементов системы, - несущее устройство образовано из жестко состыкованных модулей с конструкцией из немагнитного материала, при этом источник тока размещен в энергомодуле, рабочая обмотка и устройство для измерения характеристик магнитного поля объекта - в паре боковых рабочих модулей, торцевые устройства выполнены с возможностью жесткого соединения энергомодуля и боковых рабочих модулей подвижно-фиксирующими замками, а упомянутые перемычки установлены в торцевых устройствах с возможностью переключения концов рабочих шин с учетом заданных для них направлений токов.

Решению поставленной задачи способствуют частные существенные признаки.

Источник тока для питания рабочей обмотки выполнен в виде сильноточного генератора, например униполярного генератора.

Рабочие шины каждого бокового модуля являются его конструктивными элементами.

Боковые рабочие модули установлены с возможностью изменения расстояния между ними путем механического перемещения и фиксации замками.

Рабочие шины в боковых рабочих модулях установлены с возможностью изменения расстояния между ними по высоте с помощью привода.

Боковые рабочие модули выполнены с возможностью попарного присоединения для увеличения протяженности рабочих шин.

Энергомодуль и боковые рабочие модули снабжены устройством для транспортировки их по грунту, например, колесами.

Энергомодуль и боковые рабочие модули выполнены водонепроницаемыми, с возможностью транспортировки на воде и размагничивания плавучих ферромагнитных объектов.

Перемычки установлены с возможностью переключения концов рабочих шин для создания вертикального, наклонного, горизонтального обрабатывающих объект магнитных полей и переключения контактов источника тока для изменения направления магнитных полей.

На боковых рабочих модулях размещена электромагнитная катушка, состоящая из двух рамок, установленных симметрично по обе стороны обрабатываемого объекта в вертикальных плоскостях, параллельных его оси, с возможностью обработки района концентрирования ферромагнитной массы сосредоточенным поперечным магнитным полем при перемещении объекта, при этом подвод тока от источника тока к рамкам катушки выполнен с помощью элементов рабочих шин и бифилярно проложенных проводников.

Сверху и снизу каждого бокового рабочего модуля установлены продольные направляющие с тележками подвижных органов, а датчики устройства измерения характеристик магнитного поля объекта размещены на указанных подвижных устройствах с возможностью объемного измерения магнитного поля по всей протяженности обрабатываемого объекта.

В плоскости, перпендикулярной продольной оси обрабатываемого объекта, расположена электромагнитная катушка с возможностью обработки плавучего объекта цилиндрической формы при его перемещении через катушку вдоль продольной оси, при этом подвод тока от источника тока к катушке выполнен с помощью элементов рабочих шин и бифилярно проложенных проводников, а датчики устройства измерения характеристик магнитного поля объекта размещены по периметру катушки.

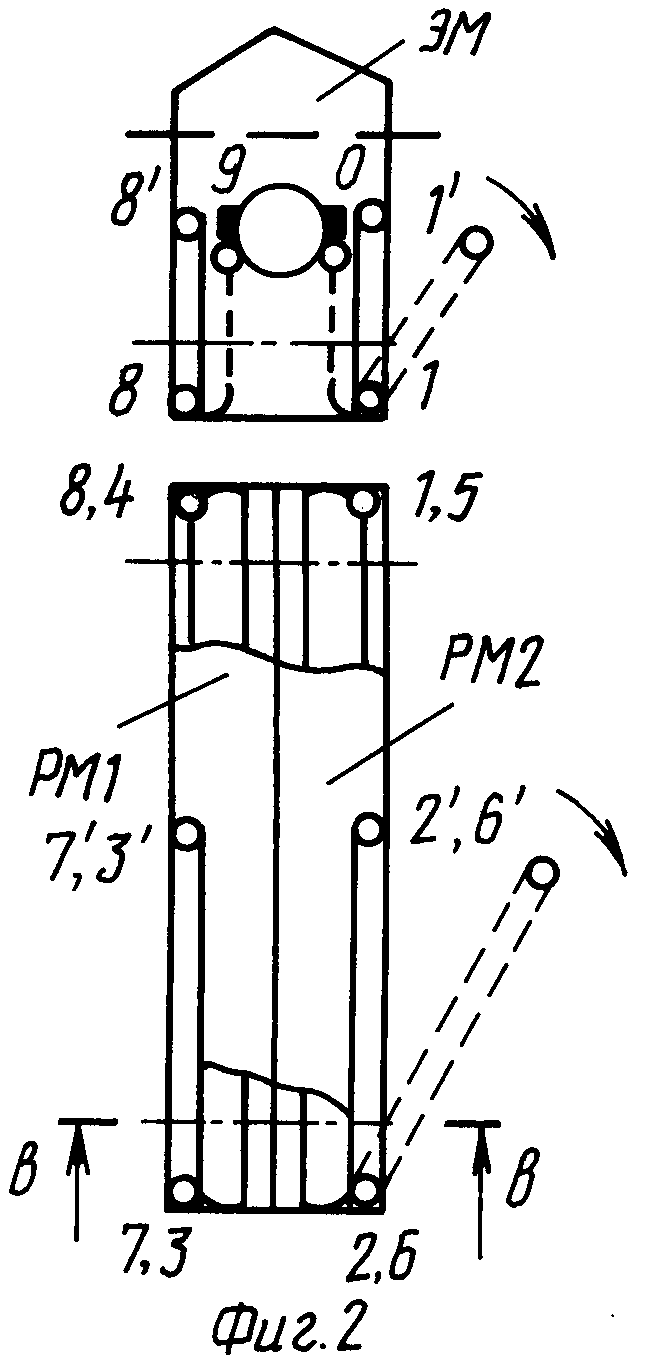

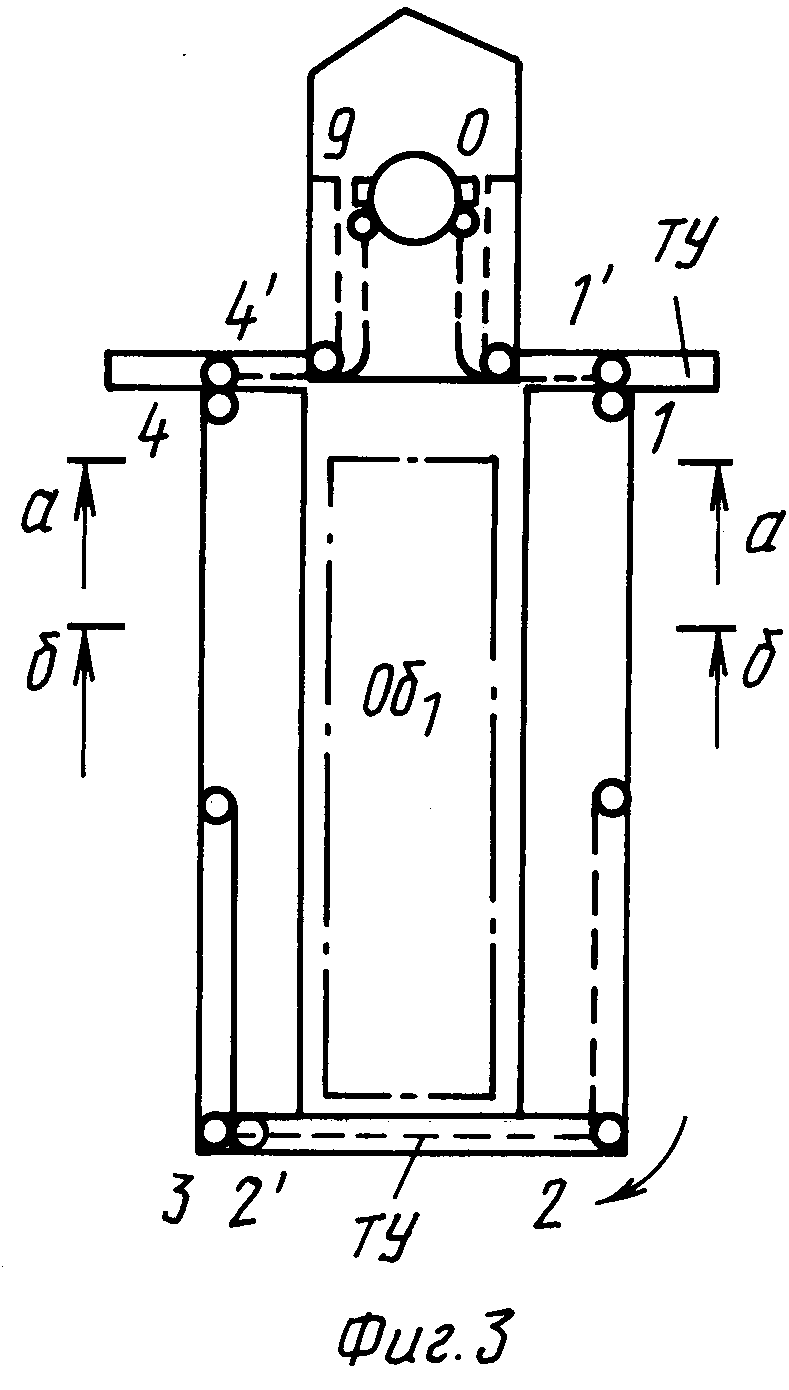

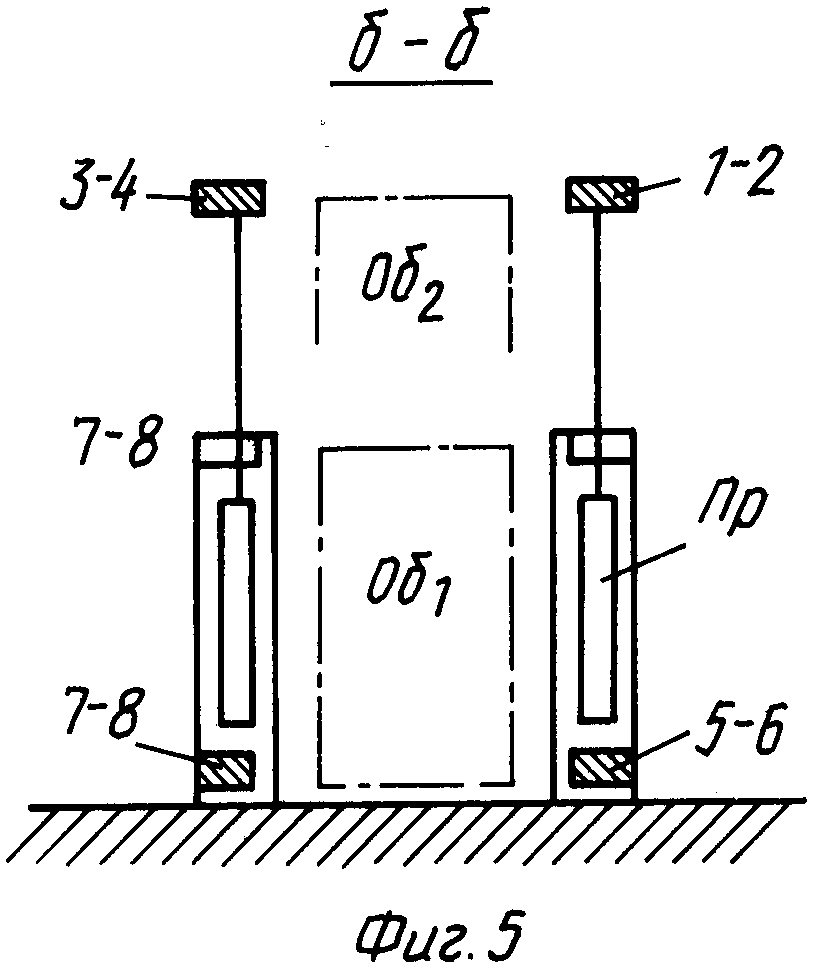

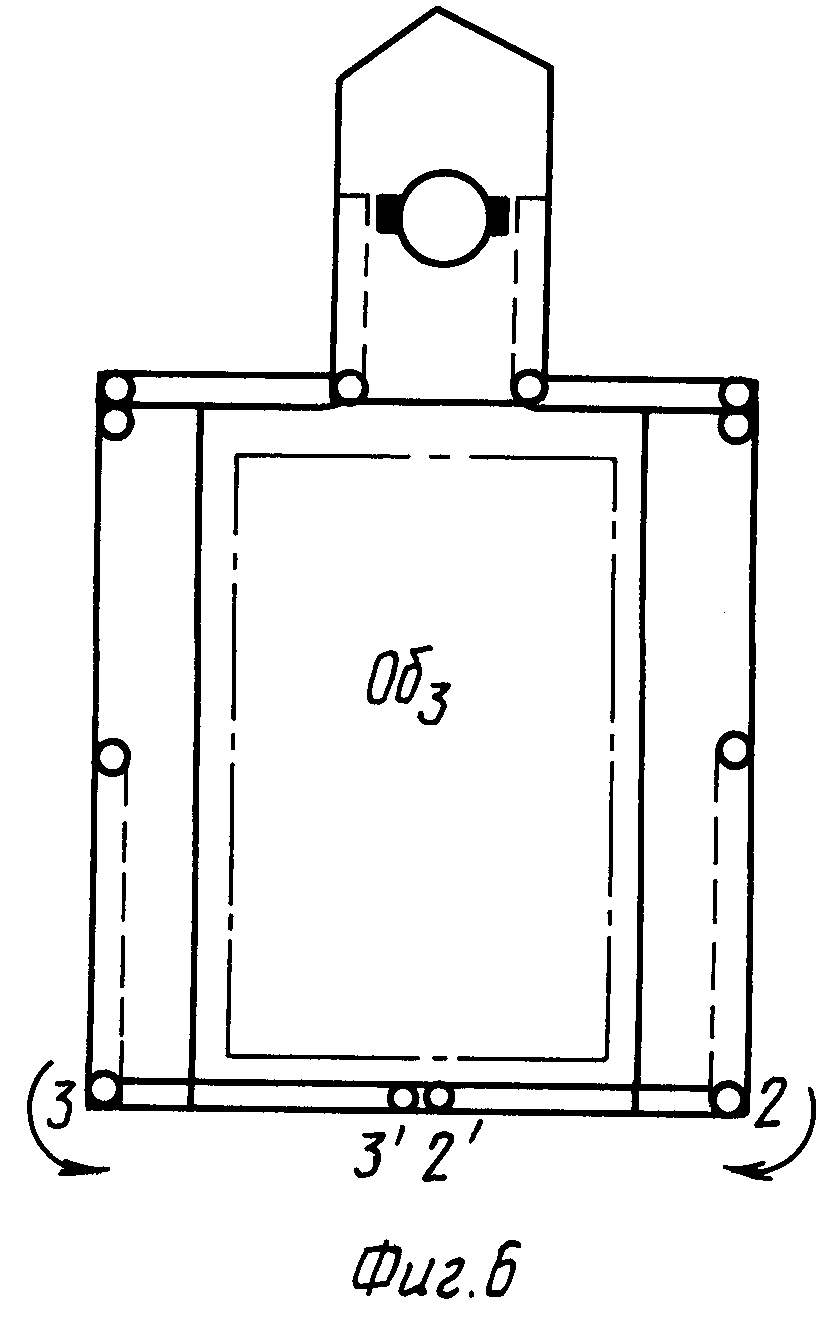

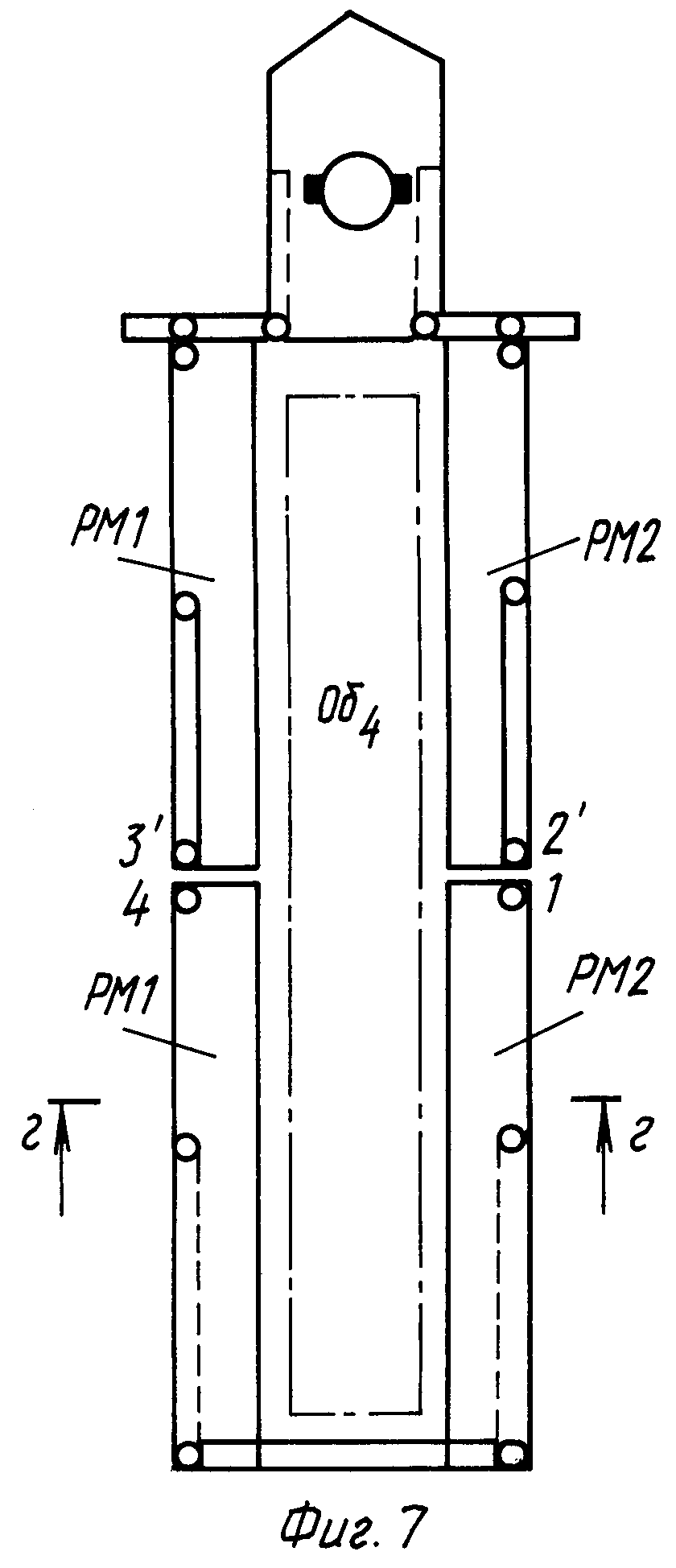

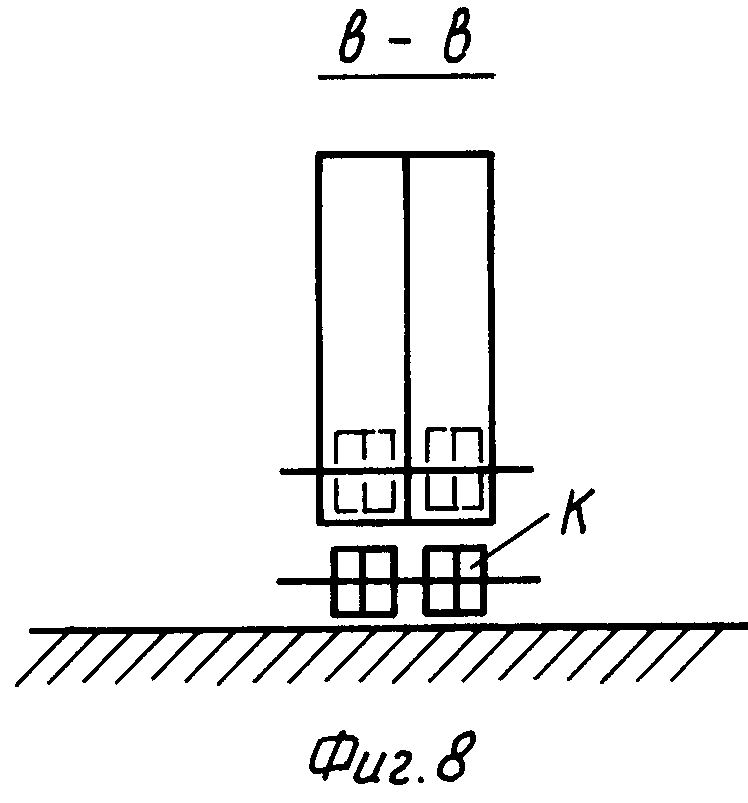

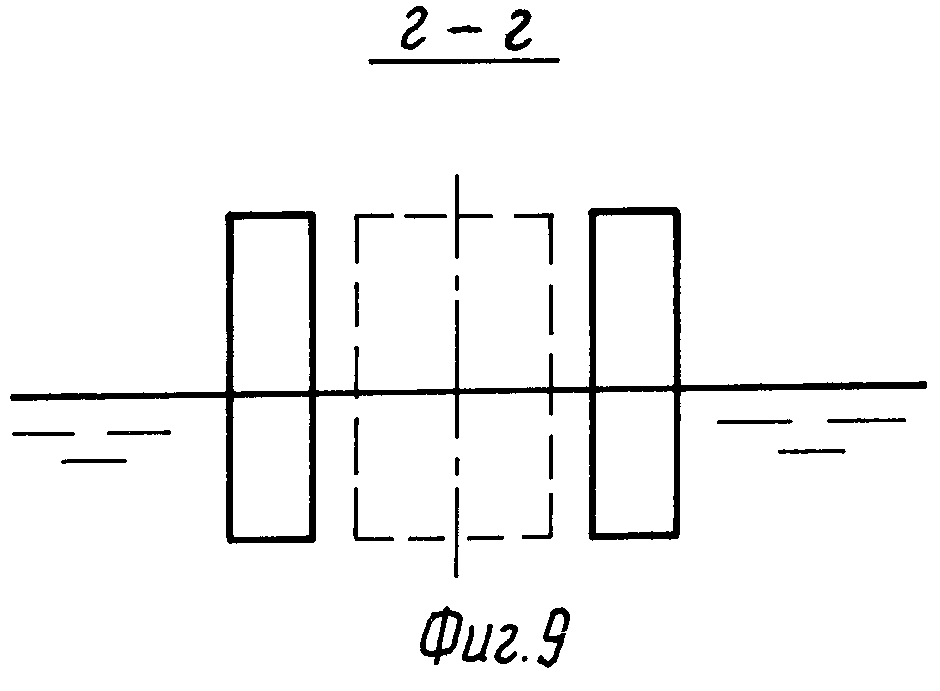

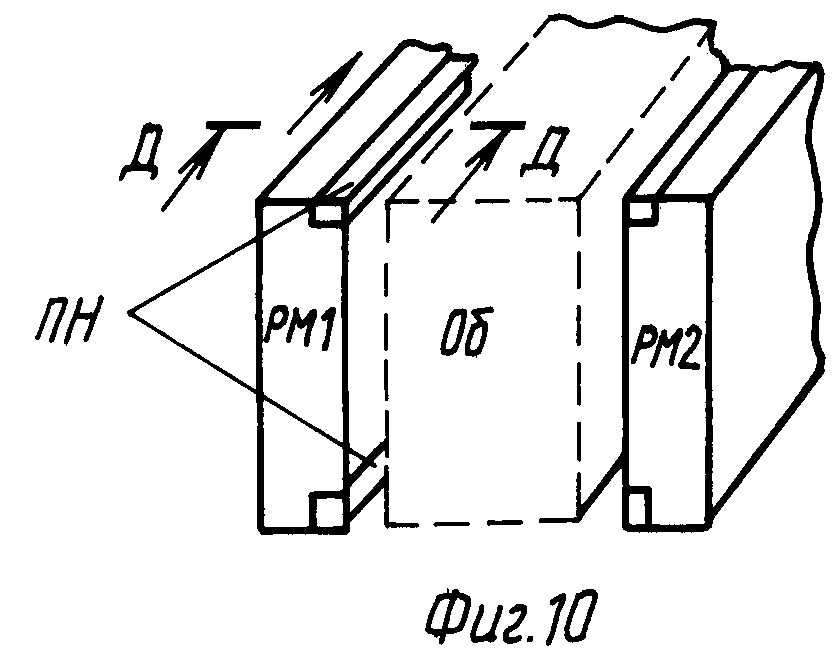

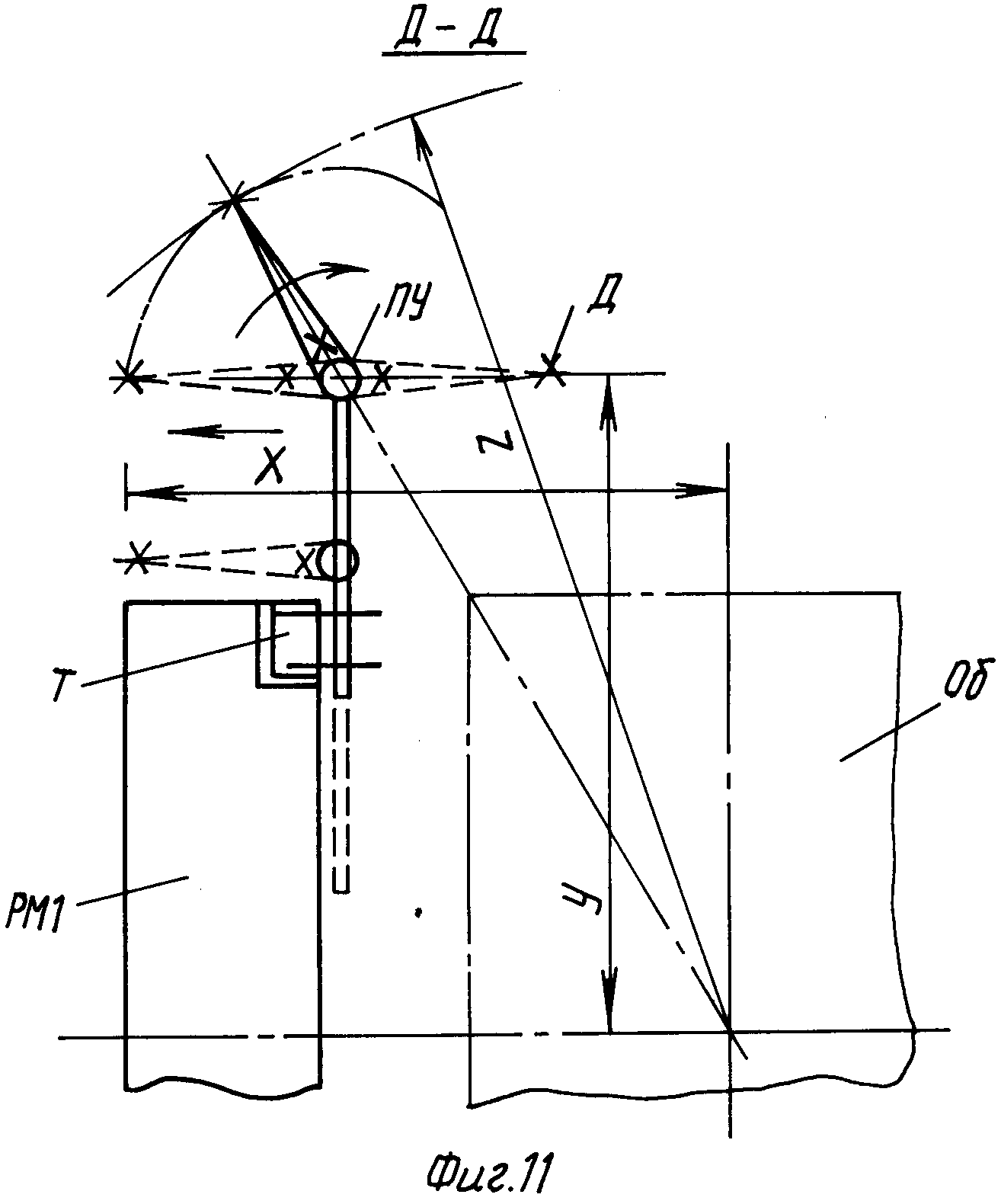

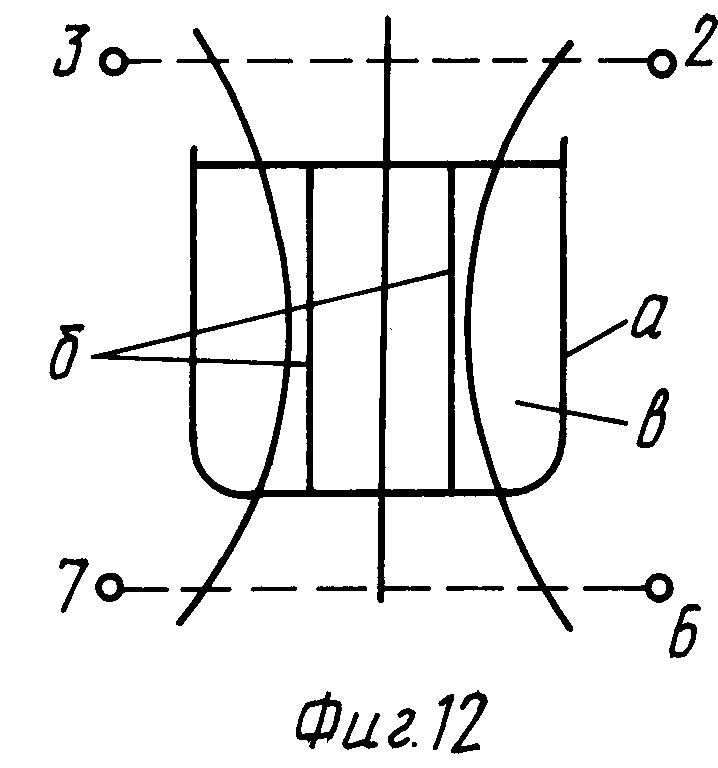

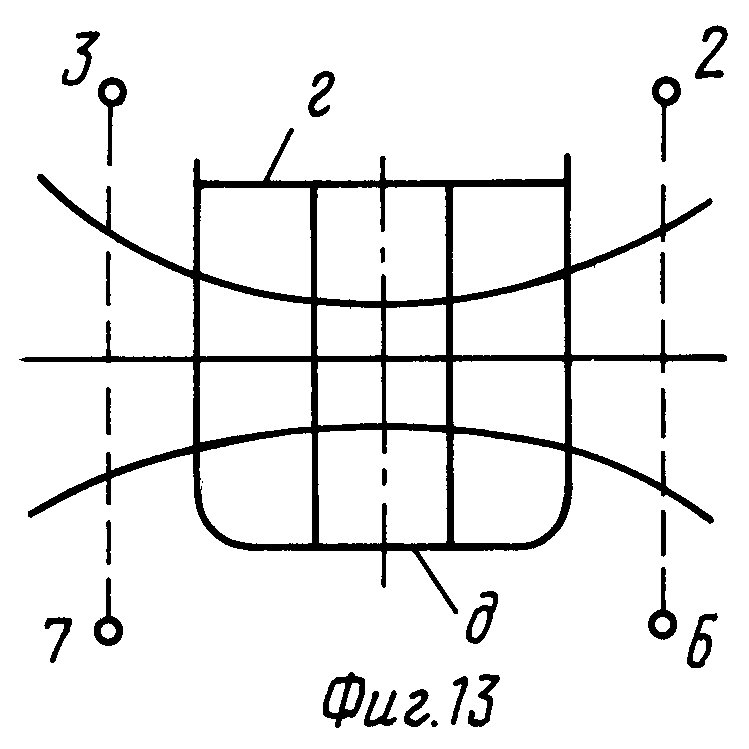

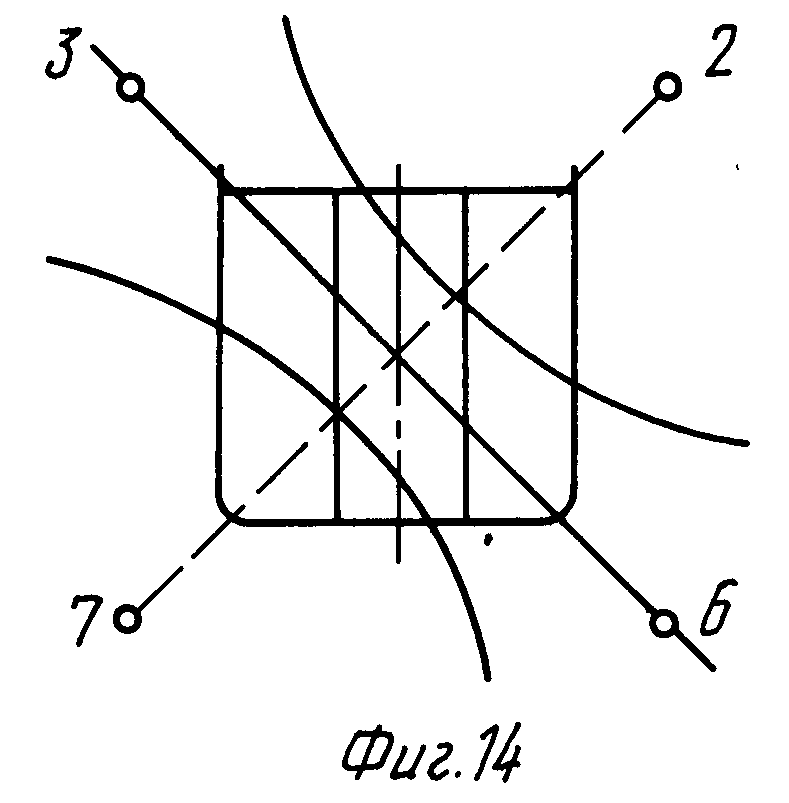

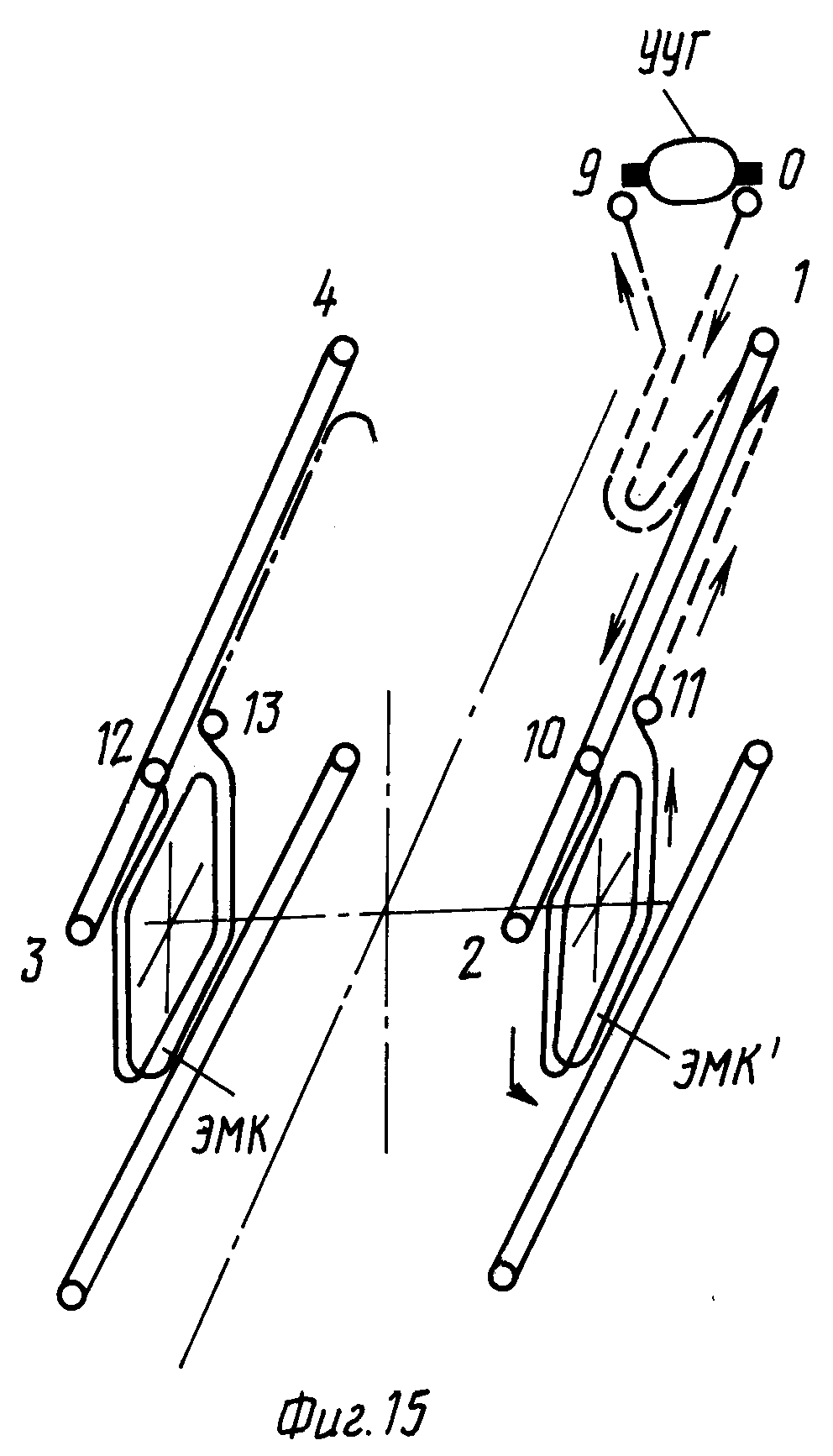

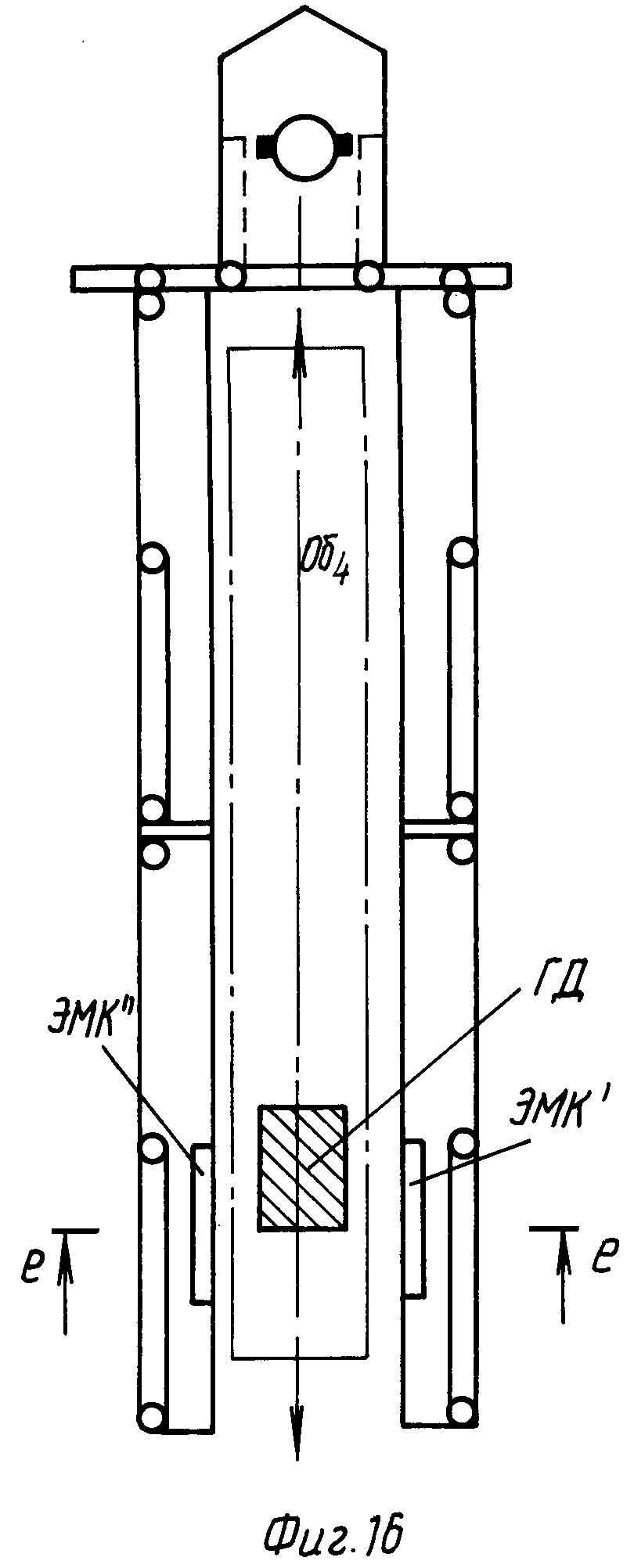

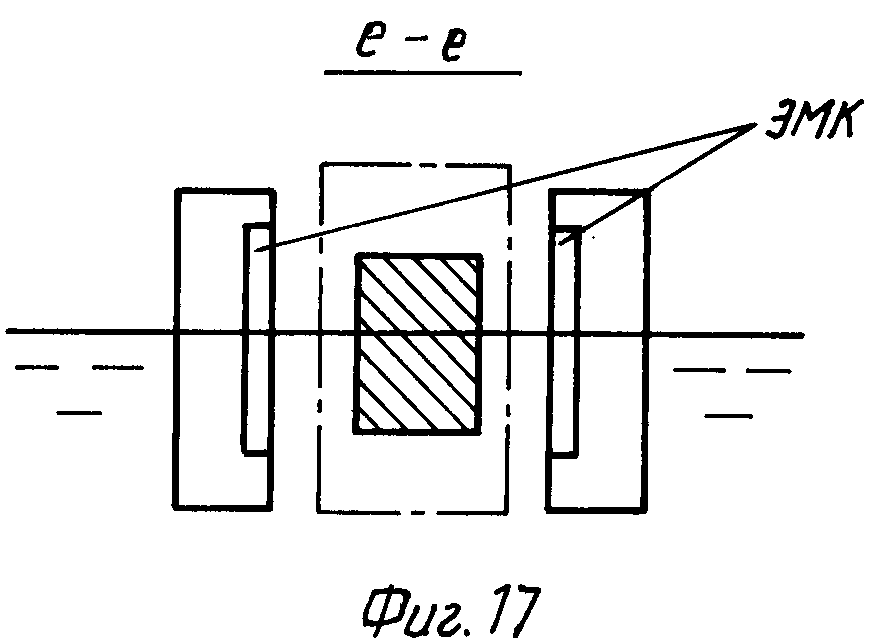

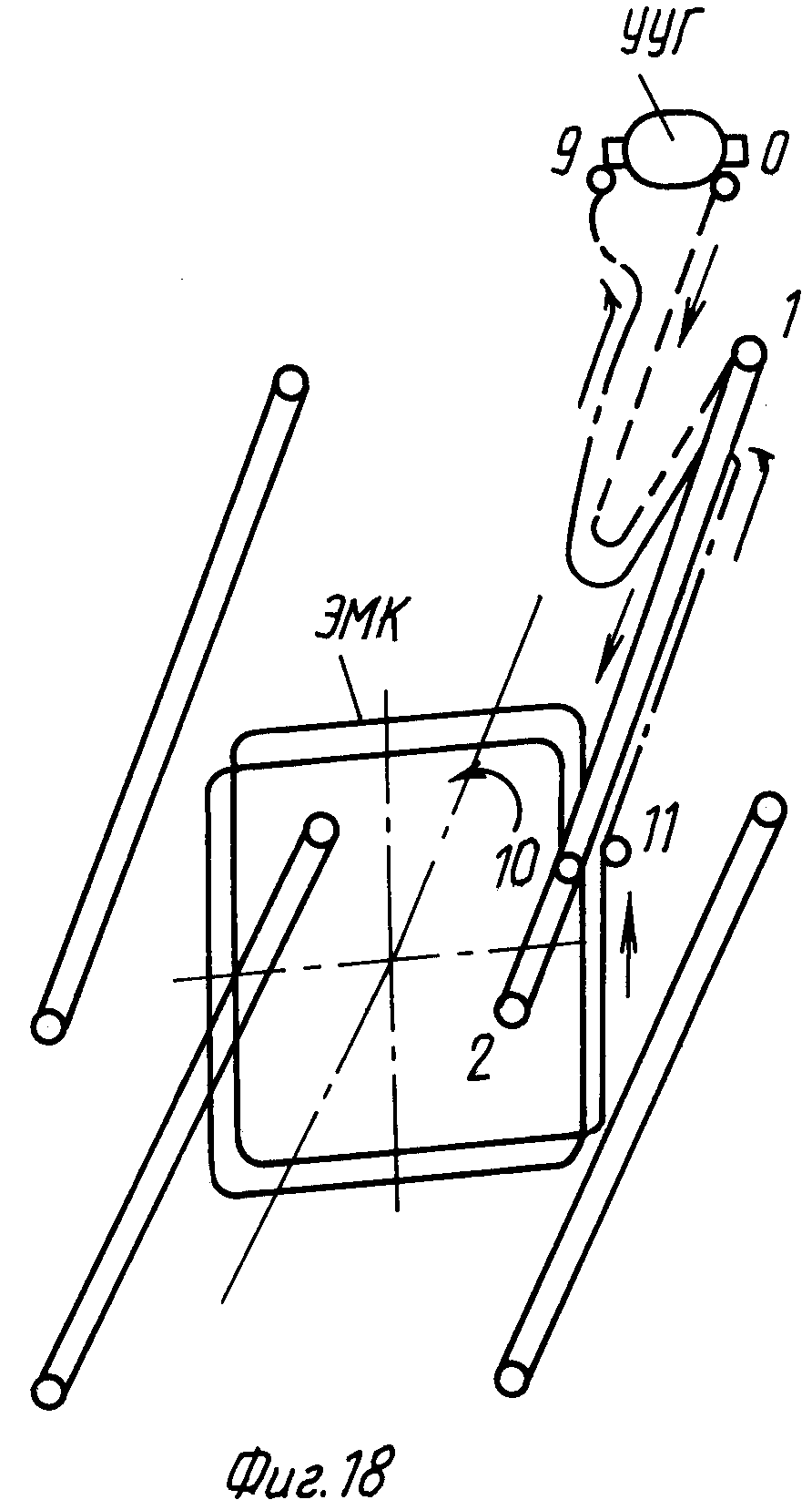

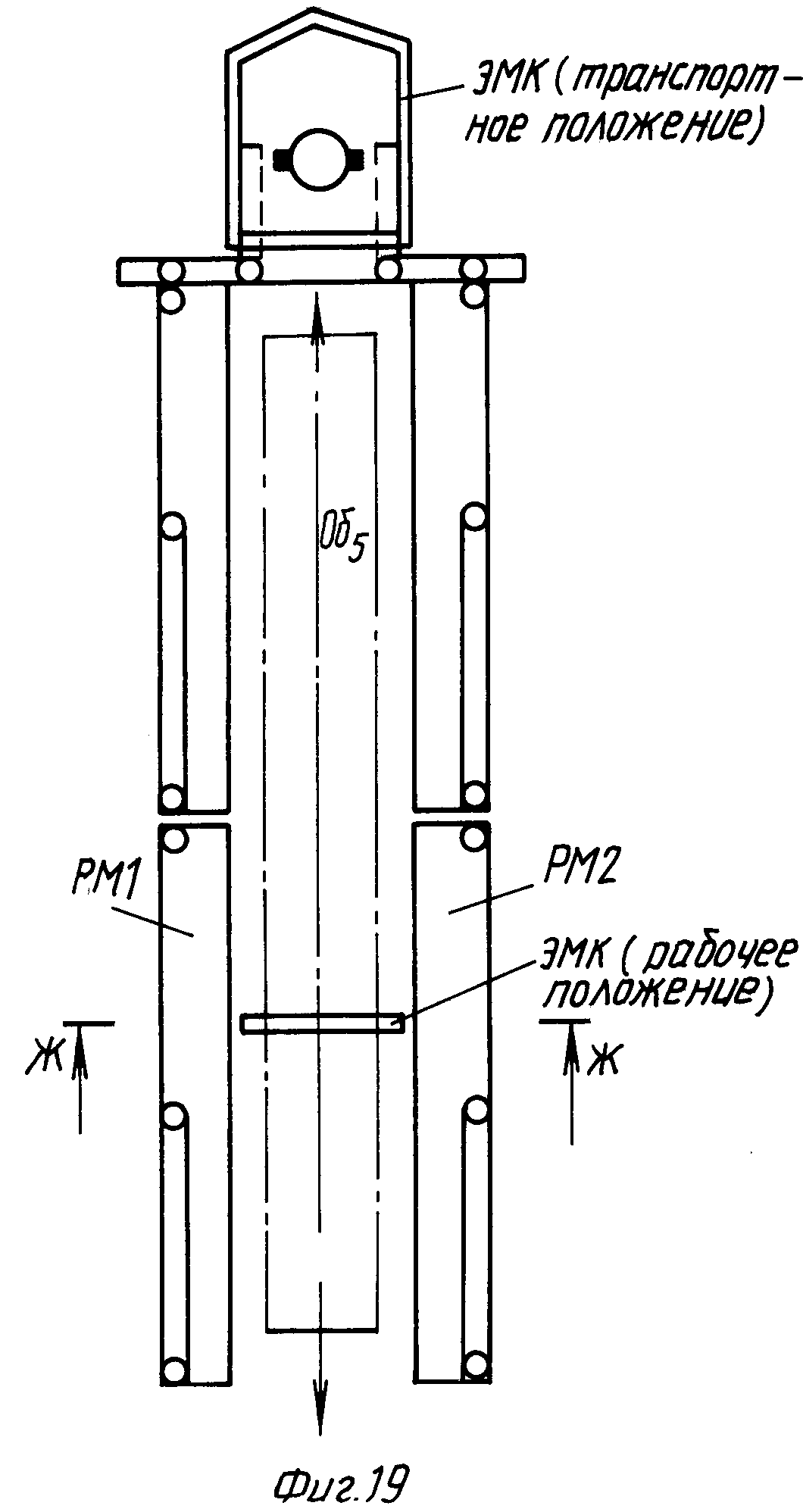

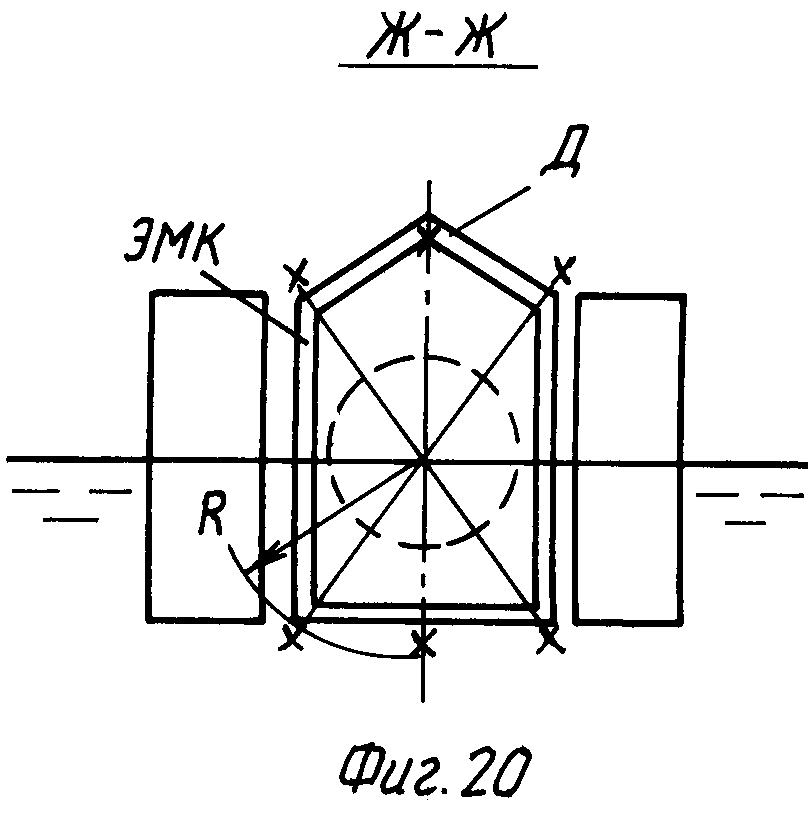

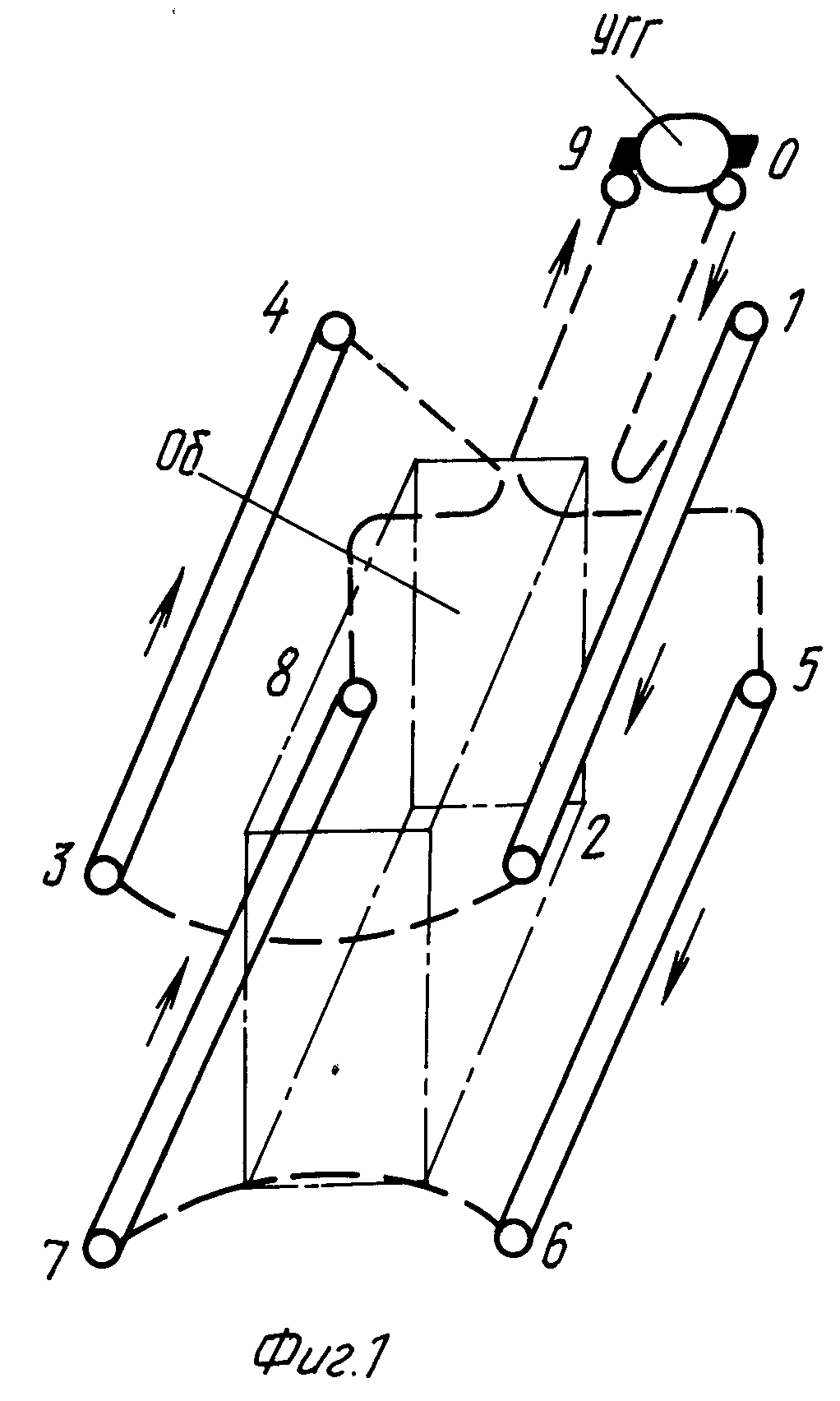

На фиг. 1 представлена принципиальная схема описываемой системы размагничивания ферромагнитных объектов; на фиг. 2 - модульное исполнение (вид сверху) системы в сборе; на фиг. 3 - трансформирование системы в эксплуатационное состояние с введенным обрабатываемым объектом; на фиг. 4, а-а (здесь и далее буквами обозначен разрез) - подвижно-фиксирующие электрозамки 4' и 5' контактов 4 и 5 системы; на фиг. 5, б-б - трансформирование системы при обработке объекта увеличенной высоты; на фиг. 6 - трансформирование системы при обработке объекта увеличенной ширины; на фиг. 7 - трансформирование системы при обработке объекта увеличенной длины; на фиг. 8, в-в - оборудование системы устройством для транспортировки по грунту; на фиг. 9, г-г - водонепроницаемые модули и плавучий объект коробчатой формы; на фиг. 10 - продольные направляющие для тележек подвижных устройств; на фиг. 11, д-д - размещение датчиков на подвижных устройствах для измерений магнитного поля; на фиг. 12 - 14 - виды возможных соединений торцов рабочих шин перемычками; на фиг. 15 - принципиальная схема размагничивания ферромагнитной массы объекта; на фиг. 16 - схема перемещения объекта при обработке концентрированной ферромагнитной массы; на фиг. 17, е-е - размещение рамок ЭМК; на фиг. 18 - принципиальная схема размагничивания объекта цилиндрической формы; на фиг. 19 - схема перемещения объекта цилиндрической формы при обработке; на фиг. 10, ж-ж - размещение рамки ЭМК и датчиков на ней для измерения магнитного поля.

Рабочую обмотку (фиг. 1) выполняют из четырех прямолинейных рабочих проводников (1 - 2, 3 - 4, 5 - 6, 7 - 8) в виде шин произвольной формы сечения, расположенных парами с каждой боковой стороны и на всю длину обрабатываемого объекта (Об) параллельно друг другу, один над другим на расстоянии, определяемом высотой объекта, и соединяющих рабочие проводники перемычек (0 - 1, 8 - 9) и (2 - 3, 6 - 7), присоединяемых к концам рабочих проводников с учетом заданных направлений в них токов.

Эффективность работы системы при переходе от многовитковой кабельной из меди рабочей обмотки на рабочую обмотку в виде единичных рабочих проводников - шин из недефицитного материала, например из сплава АМГ, обеспечивают за счет большого тока в рабочей обмотке, применяя в качестве основного источника тока ударный униполярный генератор (УУГ) /5/.

Несущее устройство системы выполняют из самостоятельных модулей (фиг. 2) - энергомодуля (ЭМ), содержащего источник тока для питания рабочей обмотки, и несущих каждую пару рабочих проводников параллельно расположенных боковых рабочих модулей (РМ1 и РМ2), межу которыми в эксплуатационном состоянии (фиг. 3; фиг. 4, а-а) размещают обрабатываемый объект (Об1), и торцевых устройств (ТУ), несущих перемычки и соединяющих жестко энергомодуль и боковые рабочие модули подвижно-фиксирующими электрозамками (1', 2', ... 8').

Конструкции модулей изготавливают из немагнитного материала, например сплава АМГ. Прямолинейные рабочие проводники - шины (1 - 2, 3 - 4, 5 - 6, 7 - 8) при этом выполняют как силовые элементы конструкции модуля с электроизоляцией от корпуса модуля.

При использовании в качестве материала конструкции модуля стеклопластика рабочие проводники несут дополнительно функцию закладных деталей.

Подлежащие размагничиванию ферромагнитные объекты по своим габаритам могут отличаться друг от друга по высоте, ширине и длине.

При размагничивании (фиг. 5, б-б) объекта увеличенной высоты (Об2) рабочие проводники боковых рабочих модулей выполняют с возможностью изменения расстояния между ними по высоте с помощью привода (Пр).

При размагничивании (фиг. 6) объекта большей ширины (Об 3) боковые рабочие модули механически раздвигаются с фиксацией их электрозамками торцевых устройств.

При размагничивании (фиг. 7) объекта большей длины (Об 4) протяженность рабочих проводников обеспечивают за счет присоединения последующих боковых рабочих модулей (РМ1 + РМ1), (РМ2 + РМ2) и фиксацией электрозамками.

Упомянутые системы предусматривают размагничивание объектов транспортного машиностроения, а также турбин, дизелей и прочей техники. Для транспортировки систем по грунту (фиг. 8, в-в) энергомодуль и боковые рабочие модули снабжают, например, колесами (К).

Для обеспечения размагничивания объектов на плаву корпуса энергомодуль и боковые рабочие модули системы выполняют водопроницаемыми, что обеспечивает транспортировку системы на воде (фиг. 9, г-г).

Для измерения магнитного поля обрабатываемого объекта (Об) по длине корпусов для каждого бокового рабочего модуля (РМ1, РМ2) сверху и снизу (фиг. 10) предусматривают продольные направляющие (ПН), на которых (фиг. 11, д-д) устанавливают тележки (Т) с подвижными устройствами (ПУ), несущими датчики (Д) для измерения магнитного поля в поперечном сечении на расстоянии X, Y, Z от продольной оси объекта, что при перемещении устройств обеспечивает объемное измерение магнитного поля по всей протяженности объекта. При необходимости подвижные устройства с датчиками используют только снизу под объектом или сверху.

Необходимо отметить еще одну сторону описываемой системы.

Известно, что если ферромагнитную пластину подвергнуть воздействию электромагнитного поля, то эффективность намагничивания ее будет в значительной степени зависеть от положения пластины относительно направления магнитного поля. При установлении пластины вдоль поля эффект намагничивания пластины будет выше, чем при установлении ее поперек поля.

Рассмотрим с этих позиций обработку данной системой плавучего объекта, например, коробчатой формы.

Во-первых, (фиг. 12), соединим торцы рабочих проводников системы перемычками по схеме "2 - 3 и 6 - 7".

Система образует вертикальное обрабатывающее поле. При этом вертикальные конструкции объекта - борта (а), продольные (б) и поперечные (в) переборки будут обработаны лучше, чем конструкции - палубы и днища, лежащие горизонтально.

Во-вторых, (фиг. 13) соединим в данной системе торцы рабочих проводников по схеме "2 - 6 и 3 - 7".

Система образует горизонтальное - поперечное обрабатывающее поле. При этом будут более обработаны конструкции - палубы (г) и днища (д), лежащие в горизонтальной плоскости и менее обработаны конструкции - борта, продольные и поперечные переборки, расположенные вертикально.

В-третьих, (фиг. 14), соединим в системе торцы рабочих обмоток первоначально по схеме "2 - 7", а затем "3 - 6".

При этом система образует наклонные обрабатывающие поля, при которых практически равнозначно под одним и тем же углом будут обрабатываться как вертикальные, так и горизонтальные конструкции корпуса объекта.

Таким образом, за счет переключения перемычками торцевых концов рабочих проводников обеспечивают воздействие на объект вертикального (фиг. 12), наклонного (фиг. 14) и горизонтального (фиг. 13) и т.д., обрабатывающих полей, т. е. практически вращающимся полем, а при переключении рабочей обмотки на контактах источника тока "0 - 9" на "9 - 0" меняют направление поля. Такая многофункциональность позволяет выбрать наиболее оптимальный вариант качественного размагничивания объекта в целом.

В тех случаях (фиг. 15 - 17), когда ферромагнитная масса обрабатываемого объекта неравномерно распределена по длине, например с концентрацией ферромагнитной массы в виде главного двигателя (ГД) в машинном отделении объекта, обрабатывают этот район воздействием сосредоточенного поперечного поля, создаваемого электромагнитной катушкой (ЭМК), которая размещена на боковых рабочих модулях. Катушку выполняют в виде рамок (ЭМК' и ЭМК'') - элементов рабочих шин из нескольких витков, устанавливаемых симметрично по обе стороны объектов в вертикальных плоскостях рабочих модулей. Подвод тока к катушке на контакты (10 - 11 и 12 - 13) осуществляют рабочими шинами и бифилярно проложенными проводниками. Обработку требуемого района (ГД) или т.п. производят перемещением объекта относительно сосредоточенного поперечного поля, создаваемого катушкой.

Рассмотрим аналогично объекту коробчатой формы, обработку предлагаемой системной конструкций плавучего объекта цилиндрической формы.

Поскольку в таком объекте основная масса конструкций сосредоточена в цилиндрической части - обшивке корпуса, вытянутой вдоль продольной оси объекта, обработку такого объекта целесообразно осуществлять продольным полем.

Для создания продольного поля рабочие проводники выполняют в виде рамки (фиг. 18, 19) из нескольких витков - электромагнитной катушки (ЭМК), устанавливаемой в плоскости, перпендикулярной продольной оси объекта. Подвод тока к катушке на контакты 10 - 11 осуществляют рабочим (1 - 2) и бифилярно продолженным (9 - 11) проводниками. Обработку производят перемещением объекта через эту катушку. Измерительные датчики (Д) располагают по периметру конструкции рабочей рамки ЭМК (рис. 20, ж-ж). Измерение поля и обработку производят перемещением объекта через рамку ЭМК.

Рамку ЭМК, предназначенную для обработки объекта цилиндрической формы, в транспортном положении системы размещают на палубе энергомодуля (фиг. 18). Для приведения системы в рабочее положение энергомодуль первоначально заводят между рабочими модулями. Осуществляют подъем рамки с палубы энергомодуля специальным подъемником, находящимся на боковых поверхностях рабочих модулей в районе контактов 10 - 11. Затем, после вывода энергомодуля, рамку разворачивают вертикально - перпендикулярно продольной оси объекта.

Таким образом, система многофункциональна не только за счет возможности создания вращающегося обрабатывающего поля, но и за счет возможности обработки концентрированной ферромагнитной массы объекта а также возможности обработки объекта продольным полем.

При размагничивании ферромагнитных объектов транспортного машиностроения, турбин, дизелей и прочей техники систему (фиг. 1), находящуюся в транспортном положении (фиг. 2) ориентируют относительно стран света и, исходя из габаритов объекта, приводят в одно из рабочих положений (фиг. 3 - 7). При этом первоначально на энергомодуле разворачивают перемычки торцевых устройств (1 - 1, 8 - 8) вокруг контактов 1 и 8 до совмещения с контактами 1 и 8 боковых рабочих модулей и фиксируют замками (1', 8'). Одновременно замыкают (фиг. 4) контакты 4 и 5 и фиксируют замками 4' и 5'. Затем со стороны противоположного рабочего модуля заводят подлежащий обработке ферромагнитный объект, размещая его между боковыми модулями РМ1 и РМ2. Далее разворачивают вокруг контактов 2 и 6 перемычки торцевого устройства и фиксируют их замками 2' и 6' на контактах 3 и 7. Таким образом, объект заведен, рабочая обмотка системы сформирована.

Измерение магнитного поля обрабатываемого объекта в поперечном сечении обеспечивают (фиг. 11, д-д) съемом показаний с датчиков (Д), находящихся на подвижном устройстве (ПУ). Перемещая подвижное устройство вдоль объекта, получают данные о состоянии магнитного поля по всей протяженности объекта.

Исходя из полученных при замерах данных о состоянии магнитного поля объекта и требуемых норм, производят обработку ферромагнитного объекта путем подачи тока в рабочую обмотку от униполярного генератора.

По окончании обработки размыкают перемычки торцевого устройства и выводят обработанный объект.

При необходимости транспортировки системы модули приводят в транспортное положение (фиг. 2).

При размагничивании ферромагнитных объектов, находящихся наплаву, систему в виде водонепроницаемых плавучих модулей приводят в положение (например, фиг. 9). Акватория в данном месте должна иметь достаточную глубину и выставленные на якорях бочки, позволяющие фиксировать положение плавучей системы относительно сторон света. Операция ввода плавучего ферромагнитного объекта в систему, замеры магнитного поля, обработку и вывод обработанного объекта производят аналогично рассмотренному выше варианту, осуществляя обработку общим полем в пределах протяженности прямолинейных рабочих проводников.

При обработке ферромагнитного плавучего объекта коробчатой формы при необходимости осуществляют дополнительную обработку наклонным или горизонтальным полями, путем соответствующего переключения перемычек на торцевых устройствах системы.

Обработку концентрированной ферромагнитной массы объекта выполняют воздействием сосредоточенного поперечного поля, перемещая объект между боковыми рабочими модулями относительно ЭМК в пределах расположения массы.

Замеры магнитного поля и обработку ферромагнитного плавучего объекта цилиндрической формы осуществляют перемещением его между боковыми рабочими модулями через рамку ЭМК.

Предлагаемая система размагничивания по сравнению с существующими системами:

- экономична в изготовлении, за счет исключения кабеля для формирования рабочих обмоток и

упрощения общей конструкции;

- модульное исполнение дает возможность трансформировать систему и производить обработку объектов различных габаритов;

- система позволяет производить

обработку объектов как на грунте, так и объектов, находящихся на плаву;

- использование униполярного генератора в качестве источника тока позволяет повысить энергетику системы, что

обеспечивает переход на более качественный уровень электромагнитной обработки объектов;

- наличие подвижной системы магнитного поля дает возможность совместить ее с системой управления

источника тока и автоматизировать процесс обработки объектов, сократив его цикл.

Источники информации:

1. Navy International, V 9, N 6, 1989.

2. Патент США N 4993345, кл. B 63 G 9/00, 1990.

3. Ткаченко В. А. История размагничивания кораблей советского военно-морского флота. - Л.: "Наука", 1981.

4. Заявка Франции N 2587969, кл. B 63 G 9/06, 1987.

5. Глухих Б.А. и др. Ударные униполярные генераторы. - Л.: Энергоиздат. 1987.

Реферат

Изобретение относится к размагничиванию объектов, находящихся на плаву, объектов транспортного машиностроения, а также турбин, дизелей и прочей техники. Задача - обеспечение унифицированного, мобильного и экономичного исполнений. Предложенная система выполнена без кабеля из четырех прямолинейных рабочих проводников в виде шин, установленных по две с каждой боковой стороны и на всю длину обрабатываемого объекта одна над другой на расстоянии, определяемом высотой объекта. В качестве источника тока используется униполярный генератор. Система построена в модульном виде и содержит энергомодуль и боковые рабочие модули, несущие рабочие шины. Трансформация модулей позволяет обрабатывать объекты различной ширины, высоты и длины. Система может транспортироваться на грунте, а при выполнении корпусов модулей водонепроницаемыми обеспечивает обработку плавучих объектов и транспортируется водным путем. Предусмотренны датчики, обеспечивающие измерение магнитного поля в поперечном сечении по длине объекта. Система позволяет обрабатывать объект общим вертикальным, наклонным и горизонтальным полями (вращающимся полем), местным полем района концентрированной ферромагнитной массы, а также продольным полем. 11 з.п. ф-лы, 20 ил.

Формула

21.03.97 - по пп.1-8, 11;

18.04.97 - по пп.9, 10, 12.

Комментарии