Устройство и способ для электрического контактирования плоского изделия в установках непрерывного действия - RU2440444C2

Код документа: RU2440444C2

Чертежи

Описание

Изобретение относится к транспортировке, соответственно, подаче и электрическому контактированию плоского изделия в электролитических или химических жидкостных установках непрерывного действия. Изделия являются, например, полупроводниковыми пластинами, солнечными элементами из кремния, монтажными платами или гибридными схемами, которые подлежат обработке, по меньшей мере, в одном процессе лишь с одной стороны с применением внешнего тока, например, электролитически. При этом не подлежащая обработке сторона изделия не должна смачиваться или загрязняться обрабатывающей жидкостью. Даже минимальное смачивание в виде следов должно предотвращаться для исключения отбраковки изделия.

В публикациях DE 10 2005038449 А1 и ЕР 0992617 А2 показаны широко распространенные установки непрерывного действия с типичными приводимыми в движение транспортировочными средствами в виде валиков с кольцами и валами с роликами и колесиками.

За счет расположения транспортировочных средств в этих установках непрерывного действия смачивается как верхняя сторона, так и нижняя сторона изделия, как и предусмотрено, обрабатывающей жидкостью. Если должна или может смачиваться лишь нижняя сторона изделия, то необходимы значительно большие технические затраты, по меньшей мере, при электролитической обработке изделия. В этом случае обрабатывающая жидкость доходит лишь до нижней стороны обычно тонкого изделия. Для надежного электрического контактирования необходимо, по меньшей мере, с одной стороны прикладывать контактное усилие к плоскому изделию. Описание такого гальванического устройства приведено в публикации DE 10 2005039100 А1. Верхние стороны изделий, например подложек солнечных элементов, защищены в раме с помощью уплотнений от проникновения доходящей до их нижней стороны обрабатывающей жидкости. Очень мягкие прижимные ролики прижимают для электрического контактирования солнечные элементы к контактам рамных выступов. Рама служит для размещения нескольких солнечных элементов.

В указанной первой из обеих публикаций транспортировочные средства, соответственно, контактные элементы катятся по верхней стороне и нижней стороне изделия. Транспортировочные средства служат лишь для транспортировки изделия. Контактные средства служат для транспортировки и для электрического контактирования изделия или же лишь для его контактирования.

Даже когда уровень обрабатывающей жидкости и высота транспортировочного полотна установлены так, что смачивается лишь нижняя сторона изделия, верхняя сторона при уровне техники не остается, по меньшей мере, частично сухой, поскольку изделие транспортируется в виде сегментов, например в виде солнечных элементов, параллельно и друг за другом через установку непрерывного действия. Между каждым изделием находится со всех сторон свободное пространство примерно 10-30 мм, которое называется в последующем поперечным к направлению транспортировки, соответственно, подачи или поперечным зазором. Нижние вращающиеся транспортировочные средства полностью погружены в обрабатывающую жидкость и смачиваются ею. Напротив этих транспортировочных средств находятся на верхней стороне изделия другие транспортировочные средства. Они катятся по верхней стороне сначала сухого там изделия. После отрезка изделия приходит поперечный зазор. В этом зазоре верхнее, еще сухое транспортировочное средство катится кратковременно по нижнему мокрому транспортировочному средству, в частности, когда изделие очень тонкое и/или когда этот поперечный зазор имеет указанную длину. При этом верхнее транспортировочное средство принимает обрабатывающую жидкость с нижнего транспортировочного средства. Затем эта обрабатывающая жидкость передается на поверхность верхней стороны следующего изделия.

Установка непрерывного действия состоит в направлении транспортировки, например, из 100 или более вращающихся транспортировочных валов, которые в последующем называются коротко валами. Они проходят поперек направления транспортировки по всей транспортировочной полосе. На валах в соответствии с шириной транспортировочных полос расположено множество транспортировочных средств. Из-за большого количества валов эффект передачи обрабатывающей жидкости с нижнего транспортировочного средства на верхнюю сторону изделия усиливается сто раз или больше. За счет этого изделие смачивается транспортировочными средствами на верхней стороне, по меньшей мере, в зоне транспортировочного ряда, даже когда уровень обрабатывающей жидкости не доходит до верхней стороны.

Для удерживания сухой не подлежащей смачиванию верхней стороны изделия в рамках односторонней обработки распылением, в DE 69000361 Т2 предлагается применять защищающую эту верхнюю сторону крышку. Однако это решение не пригодно для применения в рамках рассматриваемой жидкостной обработки, поскольку, в частности, в краевой зоне изделия жидкость нежелательным образом будет попадать также на верхнюю сторону изделия за счет неизбежной при отсутствии уплотнительного средств капиллярной щели. При дополнительном применении уплотнительных средств их необходимо с относительно высоким поверхностным давлением прижимать к верхней стороне изделия, что в свою очередь может приводить к повреждению изделия вплоть до его разрушения. Такие уплотнительные средства раскрыты в DE 8812212 U1, при этом уплотнительные средства прилегают уже к нижней стороне подлежащего обработке изделия и тем самым предотвращают переход травильного раствора на подлежащую сохранению в сухом виде верхнюю сторону. Однако расположение уплотнительных средств на нижней стороне не позволяет, естественно, обрабатывать ее полностью, что в данном случае не желательно.

В публикациях DE 10313127 В4 и WO 2005/093788 приведено описание выполняемого в установках непрерывного действия процесса травления для подложек, в которых высоту жидкости устанавливают так, что смачивается лишь нижняя сторона подложек, включая кромки. Поскольку плоское изделие прилегает лишь к нижним транспортировочным средствам, то в этом случае верхняя сторона не смачивается. Однако этот способ удерживания сухой верхней стороны не предусмотрен для электролитической обработки изделий. Возможное для этого электрическое контактирование на катодной нижней стороне, т.е. на подлежащей гальванизации стороне в электролите, требует непрерывного анодного удаления металла с контактного средства в этом электролите. Это невозможно, например, при встречающихся на практике благородных металлах. Эти благородные металлы не поддаются анодному растворению в данном электролите. В соответствии с этим, удаление металла с гальванизированных контактов этим способом невозможно. Поэтому предпринимаются попытки при не подлежащей гальванизации, но удерживанию сухой верхней стороне, выполнять электрическое контактирование на этой стороне вне электролита. Однако эти верхние контактные средства смачиваются в указанных поперечных зазорах между двумя следующими друг за другом изделиями. Поскольку они имеют полярность катода, то они в зоне поперечных зазоров гальванизируются особенно интенсивно, чего необходимо избегать.

Задачей изобретения является обеспечение горизонтальной транспортировки подлежащего обработке лишь на одной стороне, а именно на нижней стороне, с применением наружного тока жидкостным химическим или электрическим способом изделия в установках непрерывного действия, при этом на верхней стороне изделия вдоль транспортировочной полосы находятся в контакте контактные средства, при этом доходящая лишь вплоть до нижней стороны плоского изделия обрабатывающая жидкость не передается на сухую верхнюю сторону.

Эта задача решена с помощью устройства, согласно пункту 1 формулы изобретения, и способа, согласно пункту 13 формулы изобретения. В зависимых пунктах формулы изобретения указаны предпочтительные варианты выполнения изобретения. Способы обработки, например, полупроводниковых пластин, солнечных элементов или гибридных схем относятся, в частности, к гальванизации, электролитическому травлению и электролитическому полированию. Изобретение пригодно также для других жидкостных процессов, таких как, например, легирование, активирование, пассивирование, текстурирование и химическое травление, если при этом за счет внешнего тока достигается ускорение или улучшение процесса. Такие процессы применяются для изделий, изготавливаемых в очень больших количествах. Для этого изготавливают установки непрерывного действия для производства всегда остающегося неизменным, по меньшей мере, по размерам изделия.

Ниже описание изобретения выполняется лишь на примере гальванизации и требующихся для этого анодов. Однако оно справедливо также для других процессов с применением внешнего тока. Для этого требуемые противоположные электроды могут быть анодами или катодами, а контакты и изделие могут быть катодами или анодами.

Изобретение поясняется на примере солнечных элементов с широко распространенными размерами 156×156 мм2. Однако оно справедливо без ограничений также для другого плоского изделия, которое подлежит обработке в виде сегментов.

Обработка солнечных элементов представляет совершенно особую техническую трудность. Толщина этих кремниевых дисков составляет, например, 140 мкм или меньше. Поэтому они очень легко ломаются. Подлежащая удерживанию сухой при жидкостной обработке поверхность верхней стороны в большинстве случаев склонна к бурной реакции с обрабатывающими жидкостями, т.е. ее необходимо надежно защищать от смачивания. Это означает, что не должны смачиваться также верхние транспортировочные средства и/или контактные средства в указанных выше поперечных зазорах от нижних транспортировочных средств или других конструктивных элементов. То же относится к другим изделиям в виде сегментов, которые следует обрабатывать при сухой верхней стороне.

В установку непрерывного действия, как правило, подают и вводят параллельно, т.е. рядом друг с другом, несколько одинаковых изделий, например солнечных элементов. Валы, которые расположены поперек направления транспортировки, содержат, соответственно, несколько транспортировочных рядов, например 8, с необходимыми транспортировочными средствами и/или контактными средствами на одном валу. Транспортировочные ряды в дальнейшем обозначаются большими буквами, например, от А до Н для 8 рядов. Каждый вал находится в направлении транспортировки в позиции установки непрерывного действия, которая обозначается здесь цифрами, например позиции Pos.1 для первого вала в установке непрерывного действия.

Согласно изобретению, на нижней стороне предусмотрены лишь транспортировочные средства, продольные и поперечные расстояния которых друг от друга зависят от размеров изделия. На верхней стороне предусмотрены, согласно изобретению, контактные средства, которые одновременно могут действовать также в качестве транспортировочных средств. Количество этих средств на обеих сторонах изделия предпочтительно различно. Уровень электролита доходит вплоть до нижней стороны изделия, так что эту сторону можно подвергать жидкостной обработке. В местах, в которых находятся верхние контактные средства и/или верхние транспортировочные средства, уровень электролита понижен, согласно изобретению, по меньшей мере, так, что эти контактные и/или транспортировочные средства не могут смачиваться также тогда, когда перед контактом или транспортировочным средством не находится изделие. Для понижения уровня служат действующие с ограничением по месту переливы.

Для транспортировки изделие переносится или транспортируется в направлении транспортировки с помощью, по меньшей мере, транспортировочных средств, которые находятся на нижних валах. Транспортировочные средства могут быть выполнены в виде транспортировочных колес, транспортировочных колец, транспортировочных дисков на вращающихся валах. Расстояние а валов или валиков друг от друга в направлении транспортировки обычно не зависит от размеров изделия и поперечного зазора. Оно определяется, в частности, длиной изделия. Для обеспечения надежной транспортировки, с изделием всегда должны находиться в зацеплении, по меньшей мере, два транспортировочных средства в направлении транспортировки.

Ниже приводится более подробное описание изобретения со ссылками на прилагаемые чертежи, на которых схематично и без соблюдения масштаба изображено:

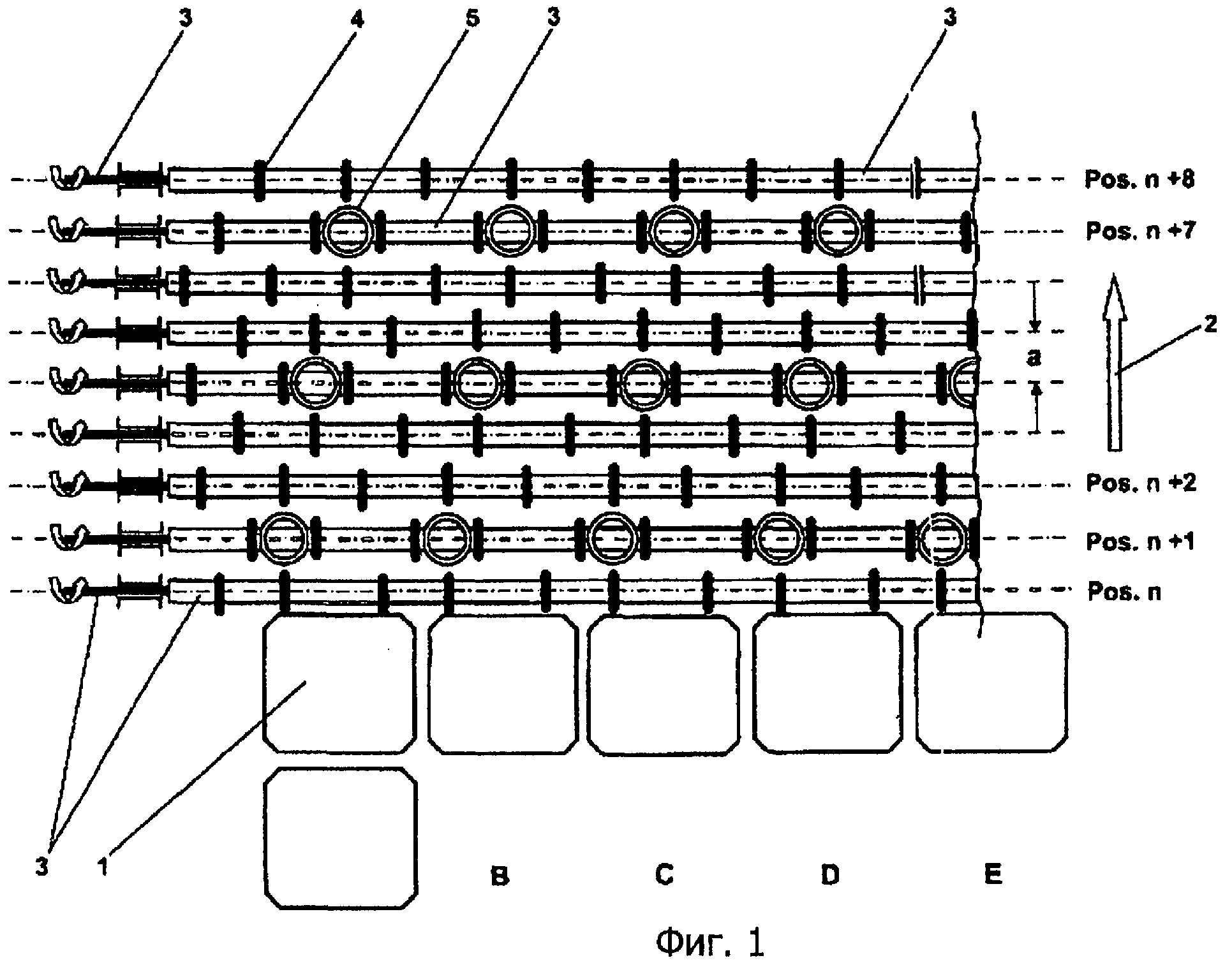

фиг.1 - частично расположение транспортировочных средств и переливов в рабочем резервуаре, на виде сверху;

фиг.2 - установка непрерывного действия для электролитической обработки солнечных элементов, на виде сбоку;

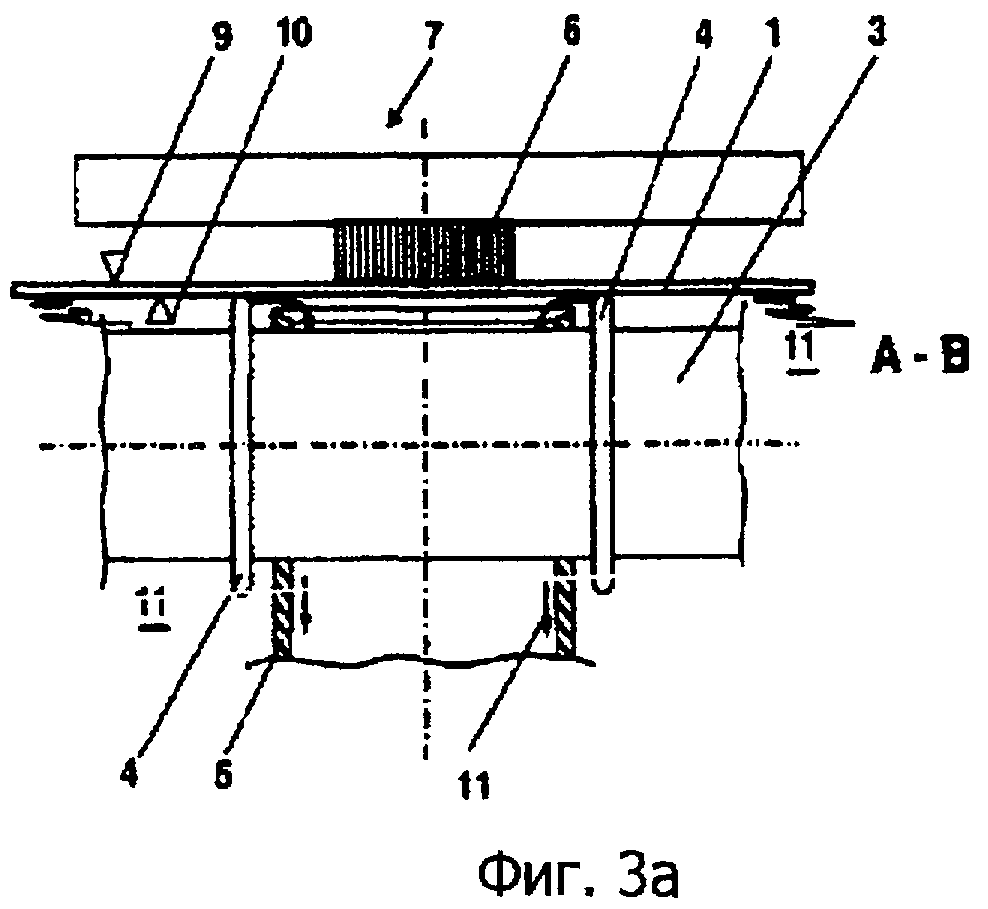

фиг.3а - состояние контакта во время электрического контактирования, на виде в направлении транспортировки;

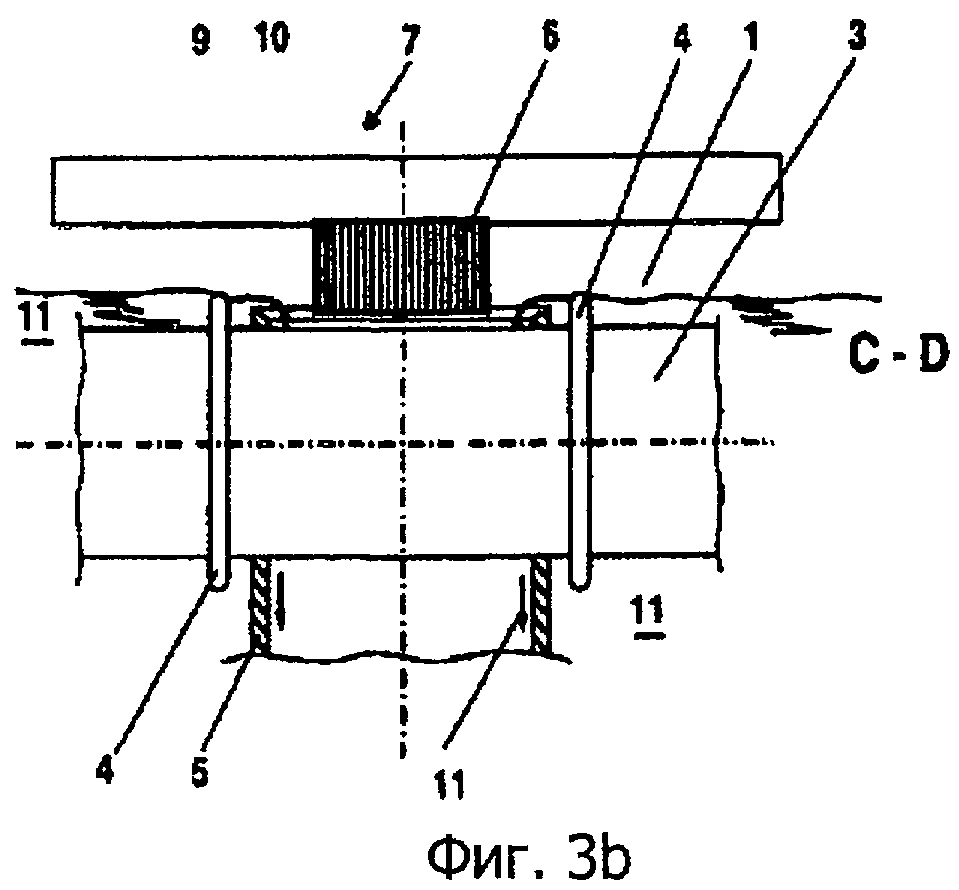

фиг.3b - состояние контакта при нахождении в зоне поперечного зазора.

Как показано на фиг.1, изделие 1 транспортируется в направлении транспортировки по стрелке 2. Для этого служат приводимые во вращение валы 3 в качестве транспортировочных средств. Эти валы 3 могут быть снабжены, как показано на фигуре, кольцами 4, которые задают конечный наружный диаметр транспортировочного средства. Изделие 1 лежит на вращающихся вместе с валом 3 кольцах 4. Оно не в последнюю очередь за счет возникающего разряжения в переливной трубе 5, описание которой будет приведено ниже, притягивается к кольцам 4, за счет чего происходит транспортировка изделия точно в соответствии с рядами. В качестве транспортировочных средств пригодны также валы с колесиками или валики. Валики имеют соответственно большой наружный диаметр. С каждым транспортировочным средством 3 может быть согласовано в зоне каждого транспортировочного ряда А, В, С и т.д., по меньшей мере, одно контактное средство. На фиг.1 после каждого третьего транспортировочного средства 3 предусмотрено не изображенное контактное средство. В зоне этих контактных средств уровень электролита понижен, согласно изобретению, так, что также не находящийся в соприкосновении с изделием контакт не смачивается. Это достигается в рабочем резервуаре с помощью расположенных с ограничением по месту переливов для электролита. В показанном на фиг.1 примере для местного понижения уровня служат переливные трубы 5 или сточные трубы. Эти переливы доходят наверху почти до плоскости нижней стороны изделий 1, за счет чего не создается помех для транспортировки изделий. Таким образом, переливная кромка переливной трубы 5 лежит немного ниже общего уровня обрабатывающей жидкости рабочего резервуара. С помощью этой разницы по высоте можно регулировать количество переливающейся обрабатывающей жидкости каждого перелива. Другой конец переливной трубы 5 заканчивается в отделенном от рабочего резервуара нижнем резервуаре в качестве поддона и приямка насоса. Количество контактных средств выбирается в направлении транспортировки так, что всегда, по меньшей мере, один контакт находится в соприкосновении с изделием 1. Переливы и тем самым контакты на контактных средствах, а также кольца 4 на валах 3 расположены предпочтительно со смещением поперек направления транспортировки для предотвращения образования рядов от позиции к позиции.

На фиг.2 показаны контакты 6, которые находятся на неподвижно расположенных контактных средствах 7. Контакты 6 являются скользящими контактами, которые скользят по электрически проводящей верхней стороне 9 изделия 1 и при этом передают необходимый для электролитической обработки электрический ток в изделие 1. Контакты 6 состоят, например, из электрически проводящих, образованных из тонких проводов шнуров или тонких упругих лент. Вместо скользящих контактов 6 можно применять также вращающиеся контакты. Они находятся на приводимых во вращение валах на верхней стороне 9 изделия 1 в зоне соответствующих контактных рядов и переливов. Собственно контактные средства контактного колеса являются, например, также состоящими из тонких проводов шнурами или тонкими упругими лентами. Контакты катятся по верхней стороне 9 изделия 1. При этом они поддерживают их транспортировку, за счет чего может быть реализовано большее контактное усилие. Это является особенно предпочтительным, когда изделие подлежит обработке на нижней стороне по всей поверхности с большой плотностью тока. В этом случае необходимо передавать через каждый вращающийся контакт большой ток, например, 10 А.

С верхней стороны 9 этот ток попадает через изделие на нижнюю сторону 10, которая является собственно подлежащей обработке стороной. За счет такого вида электрического контактирования достигается, что катодные контакты 6 предпочтительно не гальванизируются. Поэтому не требуется удаления металла с контактов, которое, как показывает практика, связано с большими техническими затратами.

Для надежного предотвращения металлизации контактов 6 они не должны приходить в соприкосновение с электролитом. Для этого служит перелив, который в данном случае показан в виде переливной трубы 5. Электролит 11 протекает, отдельно от жидкости в рабочем резервуаре 12, ламинарно по внутренней стенке переливной трубы 5 через дно рабочего резервуара 12 в нижний резервуар 13, который служит поддоном и одновременно приямком насоса.

Из нижнего резервуара 13 электролит 11 попадает с помощью, по меньшей мере, одного насоса 15 обратно в рабочий резервуар 12, за счет чего замыкается контур циркуляции электролита.

Закрепленные на контактных средствах 7 контакты 6 скользят с механическим прижиманием и передачей тока по верхней стороне 9 изделия 1. Это состояние показано слева. В зоне поперечного зазора 8 скользящий или вращающийся контакт разгружается и распрямляется и погружается ниже плоскости нижней стороны 10 изделия 1. При этом он не соприкасается ни со смоченной внутренней стороной переливной трубы 5, ни с валом 3, соответственно, транспортировочным средством, которые также могут быть смочены электролитом. Это состояние показано у правого перелива.

Вместо переливной трубы 5 в зоне контактных средств могут быть также расположены вытянутые в длину переливы. Примером этому является переливной желоб поперек направления транспортировки.

Валы 3 проходят через переливные трубы 5 с опорой на них. Это обеспечивает возможность очень точной установки положения по высоте изделия от его нижней стороны 10 до высоты отверстия переливной трубы 5 на этой стороне. За счет этого даже в очень длинных установках непрерывного действия вызванные температурой изменения размеров конструктивных элементов не влияют на необходимое до перелива расстояние изделия от переливной трубы.

В рабочем резервуаре 12 для образования электролитической ячейки расположен, по меньшей мере, один растворимый или нерастворимый анод 16 внутри электролита 11. Этот анод 16, который обычно называется противоположным электродом, электрически соединен, по меньшей мере, с одним источником 17 тока гальванизации или, в общем, с источником тока. Таким образом, замыкается электрический контур тока гальванизации через контактные средства 11, контакты 6, изделие 1, электролит 11 в рабочем резервуаре 12 и анод 16. Предпосылкой для образования такого контура тока является то, что изделие является электрически проводящим с верхней стороны 9 до нижней стороны 10. Это обеспечивается, например, при металлической подложке. Солнечный элемент из кремния, который должен быть гальванизирован на солнечной стороне, сначала является электрически не проводящим при заданной полярности. Лишь когда солнечная сторона достаточно освещена, то солнечный элемент как генератор становится низкоомным и может проводить ток гальванизации. Для этого в электролитическую ячейку вводят свет. Это осуществляют с помощью источников 18 света, которые предпочтительно расположены между транспортировочными средствами поперек направления транспортировки.

На фиг.3а показан разрез по линии А-В на фиг.2. Упруго напряженный контакт 6 лежит на верхней стороне 9 изделия 1 для электрического контактирования. Как правило, из-за подлежащей электролитической обработке поверхности, которая у солнечного элемента на солнечной стороне небольшая, подлежащий контактированию электрический ток также является небольшим, например 1А. Поэтому также требуется лишь небольшое контактное усилие. Во время испытаний было установлено, что это контактное усилие при скользящем контакте не оказывает влияния на транспортировку изделия. Хотя верхние транспортировочные средства полностью отсутствуют, транспортировка происходит точно рядами также тогда, когда контакты скользят по изделию 1. В качестве упругих контактов 6 подходят состоящие из тонких проводов шнуры из меди, нержавеющей стали или благородного металла, которые расположены рядом друг с другом в виде веера с шириной, например, 10 мм. В качестве контакта 6 очень хорошо пригодна также широкая упругая лента из электрически проводящего материала, которая аналогично шпателю скользит по верхней стороне изделия.

На фиг.3b показан разрез по линии C-D на фиг.2. В данном случае контактное средство 7 и тем самым контакт 6 находятся в зоне поперечного зазора 8 между двумя изделиями 1. Упругий контакт 6 не напряжен. Хотя он при этом может находиться своей нижней кромкой ниже общего уровня электролита в рабочем резервуаре, контакт не смачивается. Имеющий полярность катода контакт 6 удерживается сухим переливом 5. Поэтому он не гальванизируется.

За счет постоянно переливающегося электролита на подлежащей обработке нижней стороне изделия 1 происходит также непрерывная смена электролита. Это позволяет применять при электролитической обработке достаточно большие плотности тока, например, 10 А/дм2при кислой медной ванне. Таким образом, с помощью переливов, согласно изобретению, достигается не только сухое электрическое контактирование, которое не требует удаления металла с контактов, но также одновременно реализуются предпочтительные гидродинамические условия на подлежащей обработке нижней стороне изделия.

Перечень позиций

1 - изделие, изделия

2 - стрелка направления транспортировки

3 - вал, транспортировочное средство

4 - кольцо, кольцо круглого поперечного сечения

6 - перелив, сточная труба

7 - контактное средство

8 - поперечный зазор

9 - верхняя сторона изделия, сторона контактирования

10 - нижняя сторона изделия, сторона обработки

11 - электролит, обрабатывающая жидкость

12 - рабочий резервуар

14 - дно

15 - насос

16 - анод, противоположный электрод

17 - источник тока гальванизации, источник тока

18 - источник света

Реферат

Изобретение относится к электрическому контактированию плоского изделия в электролитических или химических жидкостных установках непрерывного действия. Устройство включает применение электрического внешнего тока при сохранении сухой стороны контактирования и погружения стороны обработки в обрабатывающую жидкость. Верхнее контактирование и/или транспортировка изделия осуществляется в зонах рабочего резервуара, в которых уровень обрабатывающей жидкости с помощью переливов лежит ниже, чем остальной уровень в рабочем резервуаре. Способ включает применение электрического внешнего тока при сохранении сухой стороны контактирования и погружения стороны обработки в обрабатывающую жидкость. Уровень обрабатывающей жидкости в зоне верхнего контактирования и/или транспортировки изделия устанавливают с помощью переливов ниже, чем остальной уровень в рабочем резервуаре, за счет чего скользящие или вращающиеся контакты в ненапряженном состоянии также не смачиваются обрабатывающей жидкостью, когда они временно не находятся в электрическом контакте с изделием. Технический результат: обеспечение горизонтальной транспортировки изделия, подлежащего обработке лишь с нижней стороны с применением наружного тока жидкостной химической или электрохимической обработки. 4 н. и 15 з.п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Горизонтальная ячейка с растворимыми анодами для непрерывной электролитической обработки полосы

Комментарии