Двигательно-движительная установка подводного аппарата - RU2783719C1

Код документа: RU2783719C1

Чертежи

Описание

Изобретение относится к области судостроения, а именно к системам управления движением подводного аппарата как на прямых курсах, так и при маневрировании, всплытии, погружении, стабилизации в точке и т.д., и может быть использовано в конструкции судовой движительной установки, обеспечивающей управление движением (перемещением и маневрированием) подводного аппарата, в частности, в конструкции двигательно-движительной установки подводного аппарата.

В настоящее время широкое применение находят подводные аппараты (далее - ПА), которым приходится работать в толще воды в условиях сложного рельефа дна среди множества живых и неживых объектов.

В таких условиях первостепенное значение приобретают следующие факторы: высокая маневренность ПА, эксплуатационная надежность, обеспечивающая безаварийность работы ПА, минимизация массогабаритных характеристик ПА, обеспечивающая снижение потребления энергоресурсов, упрощенная конструкция.

В общем случае управление движением ПА на прямых курсах и при маневрировании осуществляется с помощью гребного винта (движителя), размещенного на гребном валу, приводимом во вращение двигателем (тяговое устройство) и рулей управления (рулевое устройство). Рулевое устройство, как правило, расположено за пределами корпуса ПА, например, известно техническое решение, в котором предлагается устройство управления для ПА [патент № GB 2053118 B «Steering device for submarines)), МПК B63G 8/16, B63G 8/20, B63H 25/42, дата публ. 04.02.1981].

Наличие механизмов, размещенных снаружи корпуса, повышает гидродинамическое сопротивление ПА, снижает маневренные качества. Кроме того, внешние механизмы с высокой вероятностью могут быть повреждены посторонними предметами, находящимися в толще воды или на дне, что может стать причиной потери управляемости и выхода ПА из строя.

При управлении маневрированием ПА (изменение курса, подъем, погружение, зависание в заданной точке и т.д.) более высокие маневренные качества достигаются в случае, когда функции тягового и рулевого устройства объединены в одном функциональном элементе, при этом, размещенном внутри корпуса ПА.

Именно такое конструктивное выполнение особенно актуально для ПА, к которым предъявляются повышенные требования по маневренности, эксплуатационной надежности, а также к минимизации массы и габаритов судна.

Известны судовые установки с движителями водометного типа, например:

- по патенту № RU 60478 U1 [«Движитель подводного аппарата», МПК В63Н 1/02, B63G 8/16, дата публ. 27.01.2007], согласно которому забортная вода всасывается через патрубки, снабженные защитными сетками, и прогоняется лопастями с динамическим усилием по каналу, выходная часть которого выполнена с упругоподатливой сильфонной вставкой и может отклоняться на заданный угол, в результате чего происходит изменение угла отклонения выхода воды для изменения направления движения ПА;

- по патенту № RU 2101210 C1 [«Подводный аппарат повышенной маневренности», МПК B63G 8/00, B63G 8/08, дата публ. 10.01.1998], согласно которому возможность маневрирования по любой пространственной траектории, а также стабилизации в точке ПА для научно-исследовательских целей обеспечивается благодаря тому, что движительный комплекс содержит носовую и кормовую установки, в которые входят соответственно группа из двух и четырех реверсивных водометных движителей, водометные трубы, входные и выходные патрубки которых жестко закреплены в корпусе ПА.

В известных технических решениях водометные движители размещены внутри обтекаемого корпуса подводного аппарата, что позволяет исключить повреждение движителей внешними посторонними предметами. Однако следует отметить, что в известных конструкциях выполнение заборных патрубков, каналов, водометных труб обуславливает значительную осевую протяженность ПА, что увеличивает его массогабаритные характеристики и энергопотребление. Кроме того, функционирование каждого исполнительного элемента осуществляется с помощью своей приводной системы, что ведет к повышению конструктивной сложности, а также снижению эксплуатационной надежности работы ПА в целом.

Наиболее близким техническим решением (прототипом) является двигательно-движительная установка для подводного аппарата по патенту № CN 106542070 В [«3PSS + Stypeparallel cycloidal speed-raising driving device for propeller of submarine)), МПК B63G 8/16, B63H 23/22, дата публ. 29.03.2017].

Известная двигательно-движительная установка ПА содержит механизм линейного перемещения (тяговое устройство), содержащее гребной вал, на одном конце которого закреплен гребной винт, а другой конец гребного вала соединен с двигателем для создания крутящего момента через механизм гибкого привода, включающий вращающуюся платформу и подвижный стол, гребной вал жестко закреплен в шаре шарового шарнира, установленного в корпусе с возможностью совершать вращательно-колебательные движения, и механизм управления гребным валом (рулевое устройство), содержащий трехточечный подвес подвижного стола, включающий три приводные ветви, каждая из которых содержит электрический двигатель, приводящий во вращение элементы для отклонения оси гребного вала, которые включают ходовой винт, являющийся продолжением вала двигателя с гайкой, образующие пару винт-гайка скольжения, и тягу. Вал двигателя проходит через основание. Гайка установлена в верхней части ходового винта и соединена посредством шарнира с одним из концов тяги, при этом другой конец тяги соединен с подвижным столом, в котором закреплен гребной вал.

Электродвигатели трех приводных ветвей подвеса приводят в движение подвижный стол через ходовой винт, гайку и тягу, в результате чего гребной вал с гребным винтом осуществляет качание в шаровом шарнире с тремя степенями свободы. При этом передача крутящего момента от вращающейся платформы к гребному валу осуществляется посредством гибкого шнура, соединенного с вращающейся платформой и проходящей через отверстие в диске, установленном на заднем конце гребного вала.

Известная двигательно-движительная установка благодаря механизму управления гребным валом и установке гребного вала в шаровом шарнире, имеет высокие маневренные качества. Кроме того, в ней элементы тягового и рулевого устройства размещены внутри корпуса ПА, что исключает возможность их повреждения входе эксплуатации.

Однако применяемая в трех приводных ветвях передача, включающая ходовой винт и гайку, характеризуется высокими потерями на трение в резьбовой передаче, что снижает КПД двигательно-движительной установки ПА и обуславливает повышенное энергопотребление. Элементы гибкого привода, в частности, вращающийся стол и подвижная платформа, используемые для передачи крутящего момента от двигателя к гребному валу, с закрепленным на нем гребным винтом, обуславливают высокие вибрационные нагрузки на элементы механизма управления гребным валом при отклонении оси гребного винта. Вибрационные нагрузки также могут приводить к механическим повреждениям отдельных элементов, например в местах подвижных соединений сопрягаемых деталей. Кроме того, сама конструкция трехточечного подвеса платформы является чрезвычайно восприимчивой к механическим вибрациям. В целом вышеперечисленные факторы негативно отражается на эксплуатационной надежности работы известной двигательно-движительной установки ПА. Также следует отметить высокую конструктивную сложность известной двигательно-движительной установки, высокое энергопотребление, т.к. в состав рулевого устройства входят три приводные ветви с электрическими двигателями

Техническим результатом, на достижение которого направлено предлагаемое техническое решение, является упрощение конструкции двигательно-движительной установки ПА и повышение ее эксплуатационной надежности при сохранении высоких маневренных качеств.

Для достижения указанного выше технического результата предлагается двигательно-движительная установка подводного аппарата, которая содержит механизм линейного перемещения (тяговое устройство) и механизм управления гребным валом (рулевое устройство), размещенные внутри корпуса, и шаровой шарнир, установленный в корпусе с возможностью совершать вращательно-колебательные движения.

Механизм линейного перемещения содержит гребной вал, жестко закрепленный в шаровом шарнире. Первый конец гребного вала предназначен для закрепления на нем гребного винта (оборудован механизмом для закрепления гребного винта), а второй конец гребного вала через универсальный шарнир соединен с одним из концов промежуточного вала, другой конец промежуточного вала через универсальный шарнир соединен с одним из концов телескопического вала, другой конец телескопического вала через универсальный шарнир соединен с валом двигателя, создающего крутящий момент.

Под универсальными шарнирами понимаются карданные шарниры (шарнир Гука), шарниры равных угловых скоростей, либо любые другие устройства, предназначенные для передачи вращающего момента от одного вала к другому при изменении угла между их осями (напр. соединение валов гибким элементом - резиновым шлангом, витой пружиной и проч.).

В механизме управления гребным валом два электрических двигателя (электродвигателя) соединены элементами, предназначенными для отклонения оси гребного вала, а именно с дисковыми элементами (дисками), таким образом, что каждый из роторов электродвигателей жестко соединен со своим диском. Диски расположены соосно с валом двигателя, создающего крутящий момент.

В дисках выполнены сквозные прорези, в которых с возможностью перемещения по ним установлена цилиндрическая втулка.

В отверстии цилиндрической втулки с возможностью вращения и перемещения вдоль своей продольной оси установлен промежуточный вал.

На одном диске прорезь прямолинейной формы выполнена в радиальном направлении. На другом диске прорезь выполнена в виде участка спирали Архимеда.

Каждая прорезь в начале и, по меньшей мере, одна из прорезей в конце имеет скругление диаметром, равным ширине прорези, центр скругления в начале каждой прорези совпадает с центром диска, а расстояние от центра диска до центра скругления конца прорези составляет не менее трех таких диаметров.

По меньшей мере, на одном из дисков у начала прорези установлен механизм выталкивания втулки, который предотвращает заклинивание промежуточного вала в нулевом положении, т.е. обеспечивает возможность выталкивания втулки из положения, когда продольная ось втулки и ось промежуточного вала совпадают с продольной осью двигательно-движительной установки.

Механизм выталкивания втулки может быть выполнен в виде пружины, взаимодействующей с толкателем.

Для более надежной работы для исключения перекоса втулки при ее перемещениях по прорезям втулка имеет на наружной поверхности выступающий за пределы прорезей ограничительный элемент, который расположен между дисками с возможностью соприкосновения соответствующих торцевых поверхностей дисков и выступающего ограничительного элемента.

Для исключения заедания выступающий ограничительный элемент втулки может быть выполнен дисковой формы с двумя боковыми плоскими поверхностями, перпендикулярными продольной оси направляющей втулки.

Для простоты конструкции и повышения эксплуатационной надежности диски могут являться составной частью соответствующего ротора электродвигателя.

Новым в заявляемом изобретении является то, что в механизме линейного перемещения второй конец гребного вала соединен с валом двигателя, создающего крутящий момент, через промежуточный и телескопический валы, при этом все валы последовательно соединены между собой универсальными шарнирами.

В механизме управления гребным валом каждый из роторов двух электродвигателей жестко соединен со своим диском. Диски расположены соосно с валом двигателя, создающего крутящий момент.

В дисках выполнены сквозные прорези, в которых с возможностью перемещения по ним установлена цилиндрическая втулка.

В отверстии цилиндрической втулки с возможностью вращения и перемещения вдоль своей продольной оси установлен промежуточный вал.

На одном диске прорезь выполнена прямолинейной формы. На другом диске прорезь выполнена в виде участка спирали Архимеда. Каждая прорезь в своем начале и, по меньшей мере, одна из прорезей на конце имеет скругление диаметром равным ширине прорези, центр скругления в начале каждой прорези совпадает с центром диска и расстояние от центра диска до центра скругления конца прорези составляет не менее трех таких диаметров.

По меньшей мере, на одном из дисков у начала прорези установлен механизм выталкивания втулки из положения, когда продольная ось втулки и ось промежуточного вала совпадают с продольной осью двигательно-движительной установки.

Такое выполнение механизма линейного перемещения и механизма управления гребным валом упрощает конструкцию и повышает эксплуатационную надежность двигательно-движительной установки ПА за счет применения более простых шарнирных соединений - универсальных шарниров, и тем самым исключения из конструкции гибкой связи для передачи крутящего момента на гребной вал. Благодаря размещению в цилиндрической втулке промежуточного вала осуществляется более надежное и простое соединение механизма линейного перемещения и механизма управления гребным валом. Благодаря перемещениям втулки, в которой установлен промежуточный вал, по прорезям, выполненным определенной формы, а именно прямолинейной формы и в виде участка спирали Архимеда, в двух дисках, которые управляются электрическими двигателями, осуществляется отклонение гребного вала и достигается возможность маневрирования, что позволяет использовать в конструкции вместо трех два электрических двигателя. Кроме того, исключение из конструкции механизма управления гребным валом трехточечного подвеса позволяет уменьшить вибрацию, что также влияет на повышение эксплуатационной надежности двигательно-движительной установки ПА.

Конструкция двигательно-движительной установки подводного аппарата поясняется чертежами.

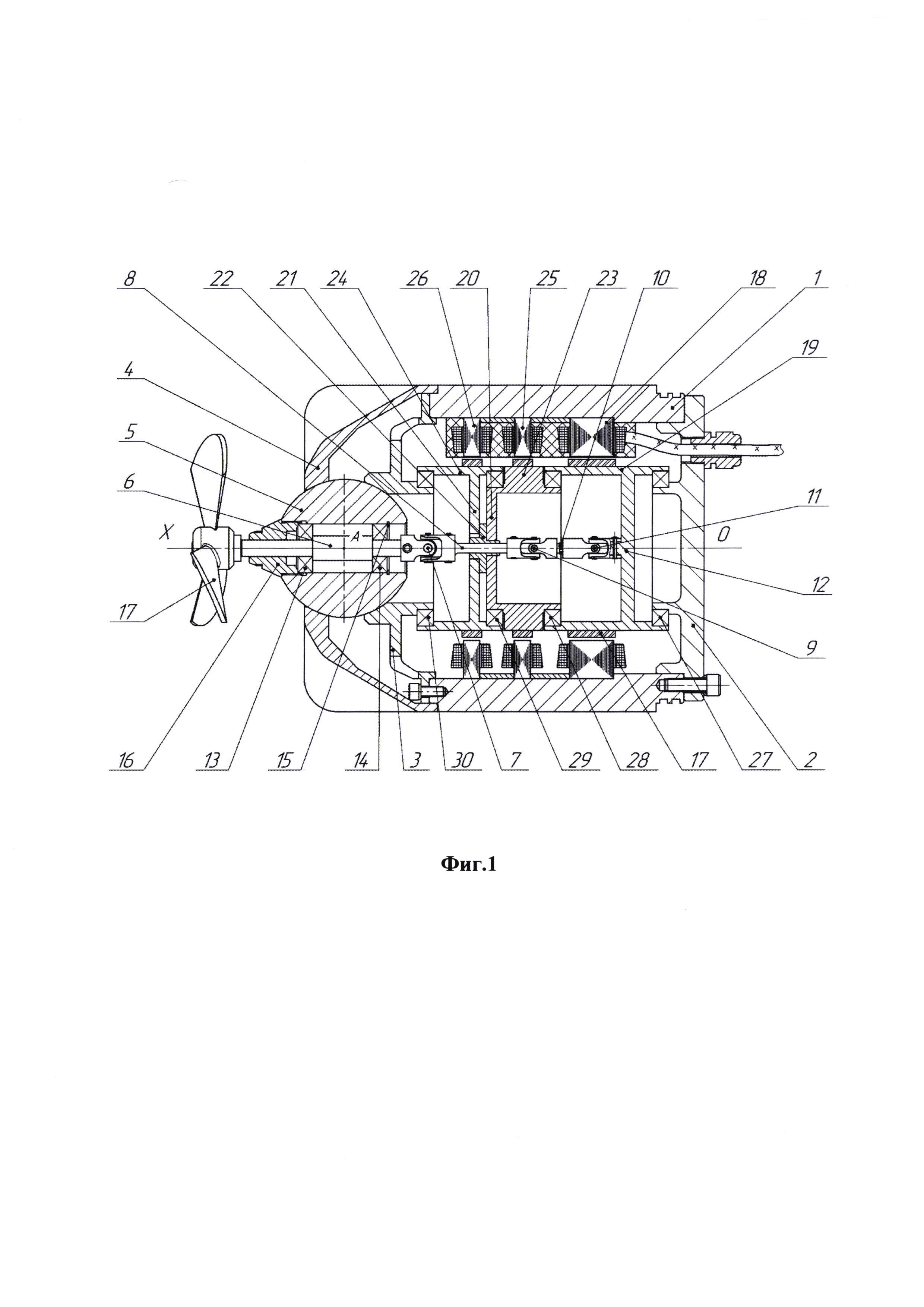

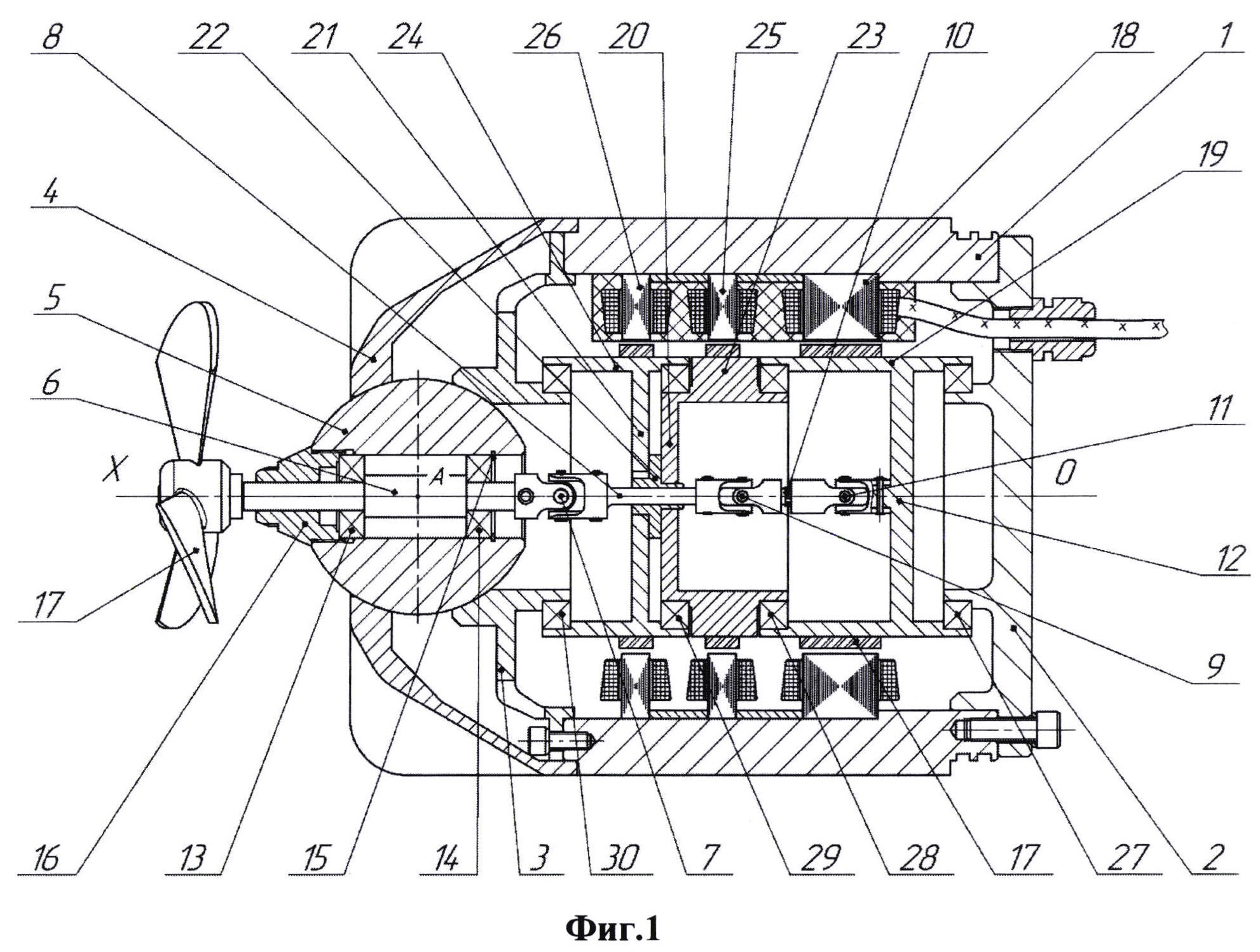

Фиг. 1 - общая компоновка двигательно-движительной установки.

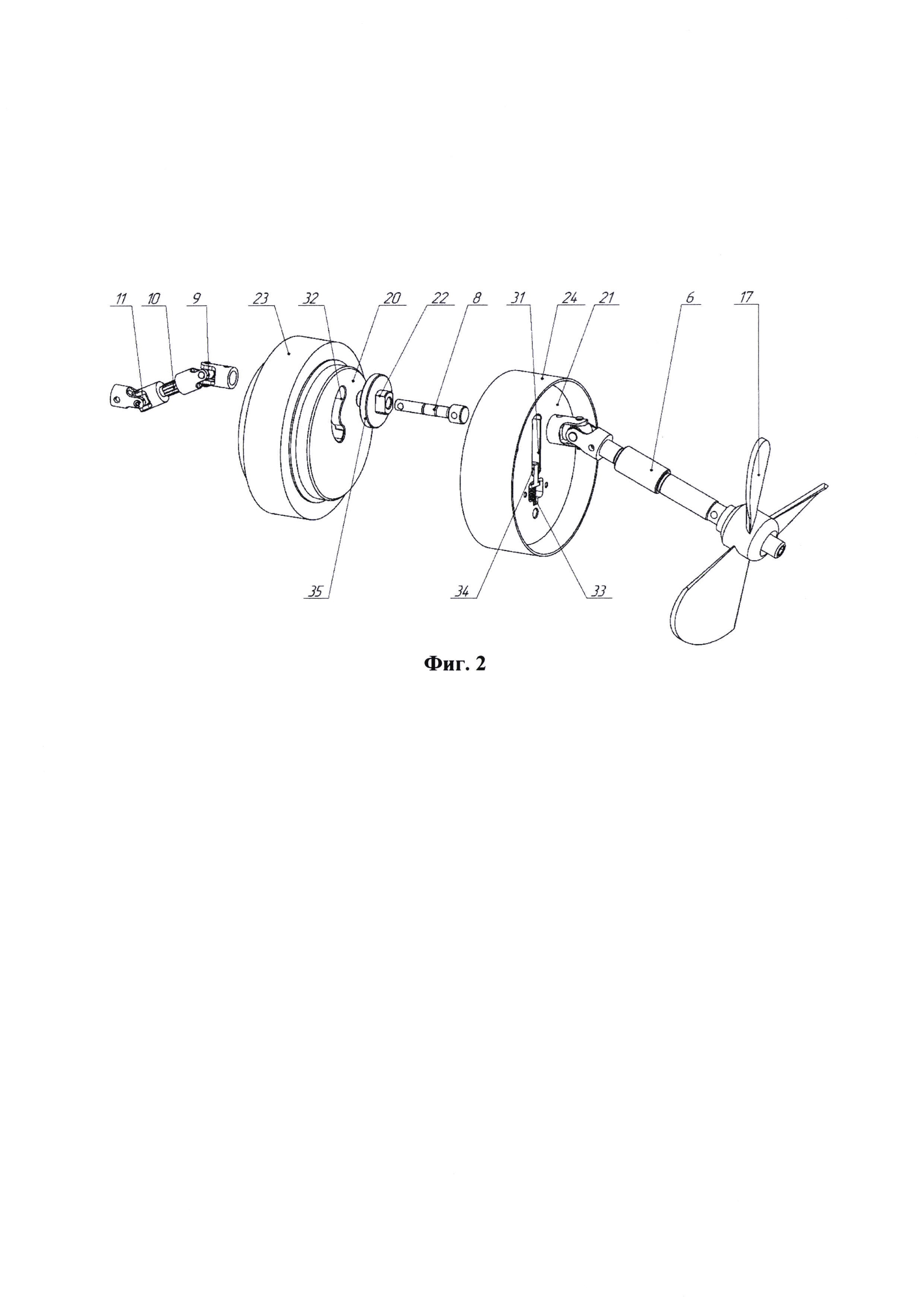

Фиг. 2 - кинематическая схема-эскиз взаимного расположения механизма линейного перемещения и механизма управления гребным валом.

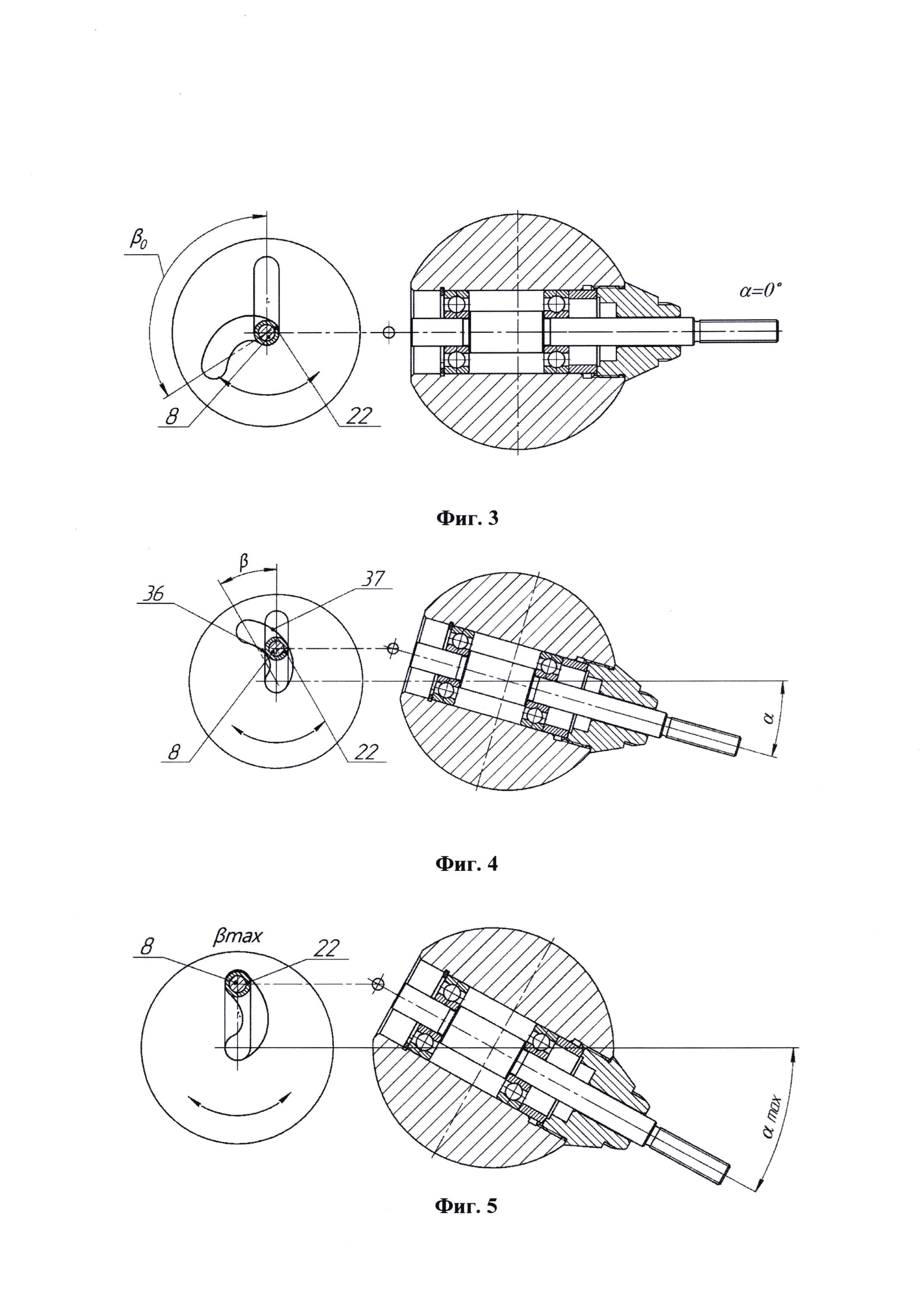

Фиг. 3 - схема, иллюстрирующая взаимосвязь положения промежуточного вала в прорезях с углом отклонения гребного вала для нулевого положения гребного вала.

Фиг. 4 - схема, иллюстрирующая взаимосвязь положения промежуточного вала в прорезях с углом отклонения гребного вала для промежуточного положения гребного вала.

Фиг. 5 - схема, иллюстрирующая взаимосвязь положения промежуточного вала в прорезях с углом отклонения гребного вала для крайнего положения гребного вала.

Двигательно-движительная установка ПА, представленная на фиг. 1, содержит корпус, в котором размещены механизм линейного перемещения, механизм управления гребным валом и опорные элементы.

Корпус может являться как корпусом двигательно-движительной установки, так и корпусом подводного аппарата.

В рассматриваемом примере корпусом является корпус 1 подводного аппарата.

В корпусе 1 закреплены опорные элементы в виде переднего 2 и заднего подшипникового щита 3, а также внешняя крышка 4.

Между задним подшипниковым щитом 3 и внешней крышкой 4 установлен шаровый шарнир, включающий шар 5.

В механизме линейного перемещения один из концов гребного вала 6 через универсальный шарнир 7 соединен с одним из концов промежуточного вала 8, другой конец промежуточного вала 8 через универсальный шарнир 9 соединен с одним из концов телескопического вала 10, другой конец которого через универсальный шарнир 11 соединен с валом двигателя, создающего крутящий момент, который выполнен в виде тягового электродвигателя 12.

В рассматриваемом примере в качестве универсальных шарниров 7, 9, 11 применяются шарниры Гука.

Гребной вал 6 установлен в сквозном осевом отверстии, выполненном внутри шара 5 шарового шарнира, в котором жестко закреплены подшипники 13 и 14, удерживающие гребной вал 6. Гребной вал 6 выполнен с возможностью вращения вокруг своей продольной оси в указанных подшипниках и закреплен стопорным кольцом 15 и гайкой 16 относительно своей продольной оси в этом отверстии.

На внешнем конце гребного вала 6 закреплен гребной винт 17, являющийся движителем подводного аппарата.

Благодаря такой установке гребной вал 6 имеет возможность, вращаться вокруг своей продольной оси в подшипниках, и, одновременно, поворачиваться вокруг точки соответствующей центру шара 5 шарового шарнира, в вертикальной и горизонтальной плоскости, т.е. совершать вращательно-колебательные движения, изменяя, тем самым, направление вектора тяги (упора), создаваемой вращающимся гребным винтом 17.

Двигатель, обеспечивающий создание крутящего момента, может быть выполнен в любом варианте, однако, для уменьшения массогабаритных показателей в рассматриваемом примере, он выполнен в виде тягового электродвигателя 12, состоящего из статора 18 и ротора 19, расположенных в корпусе 1.

Механизм управления гребным валом содержит два электродвигателя и элементы, предназначенные для отклонения оси гребного вала, выполненные в виде диска 20, диска 21 и цилиндрической втулки 22.

В рассматриваемом на фиг. 1 примере для более компактного выполнения двигательно-движительной установки соответствующие роторы 23 и 24 электродвигателей и ротор 19 двигателя 12 установлены соосно, при этом каждый из указанных роторов содержит дисковую (тонкостенную плоскостную (сплошную), перпендикулярную продольной оси двигательно-движительной установки подводного аппарата) часть, соединенную с кольцевой (тонкостенной цилиндрической соосной с продольной осью двигательно-движительной установки подводного аппарата) частью, на которой расположены постоянные магниты.

Диск 20 является диском ротора 23, диск 21 является диском ротора 24.

В других примерах выполнения диски могут быть жестко соединены с роторами (валами роторов) электродвигателей и получать от них крутящий момент, но ключевым условием является то, что диски должны быть установлены соосно с валом двигателя, создающего крутящий момент гребному валу.

Роторы 19, 23 и 24 электрических двигателей установлены между подшипниковыми щитами 2 и 3 внутри соответствующих статоров 18, 25, 26 в подшипниках 27, 28, 29 и 30.

Цилиндрическая втулка 22 имеет центральное отверстие, в котором установлен промежуточный вал 8 с возможностью вращения и перемещения вдоль своей продольной оси.

В дисках 20 и 21 выполнены сквозные прорези, в которых с возможностью перемещения по ним установлена цилиндрическая втулка 22.

В диске 21 выполнена сквозная прорезь 31 прямолинейной формы, срединная линия которой представляет собой отрезок прямой, расположенный в радиальном направлении от центра диска 21 и пересекающий продольную ось ротора 24 (прямолинейная прорезь) (фиг. 2).

В диске 20 выполнена сквозная прорезь 32, срединная линия которой представляет собой участок спирали Архимеда, начинающийся от центра диска 20 (криволинейная прорезь) (фиг. 2).

Участок спирали Архимеда строится по расчетным формулам, причем шаг и длина участка выбираются исходя из диаметров промежуточного вала 6, цилиндрической втулки 22, диаметра диска 20.

Прорези 31 и 32 в начале имеют скругление диаметром, равным ширине прорези, и центр скругления в начале каждой прорези 31 и 32 совпадает с центром соответствующего диска 21 и 20.

В рассматриваемом примере расстояния от центов дисков 20 и 21 до концов серединных линий соответствующих прорезей 31 и 32 равны друг другу.

Эти расстояния могут иметь различную длину, но необходимо иметь ввиду, что при различной длине определять максимальное перемещение втулки с промежуточным валом, а, следовательно, и максимальный угол отклонения гребного вала от продольной оси ПА, будет прорезь с наименьшим расстоянием от цента диска до конца ее серединной линий.

В представленном примере прорези 31 и 32 на своих концах имеют скругление диаметром, равным ширине соответствующей прорези.

В случаях, если прорези выполнены разной длины, то прорезь с наименьшим расстоянием от цента диска до конца ее серединной линий должна иметь на своем конце скругление диаметром, равным ширине этой прорези.

Согласно результатам проведенных автором расчетно-экспериментальных исследований минимальное расстояние между центрами скруглений начала и конца прорези должно быть выполнено не меньше трех диаметров этого скругления (утроенной ширины прорези).

Для уменьшения перекосов цилиндрической втулки 22 при осуществлении перемещений в прорезях дисков 20 и 21, прорези 31 и 32 выполнены соразмерными внешнему диаметру втулки 22.

У начала прорези как одного из дисков 20 и 21, так и сразу обоих дисков может быть установлен механизм выталкивания втулки, предотвращающий заклинивание втулки 22 в нулевом положении, а именно, когда продольная ось втулки 22 и ось промежуточного вала 8 совпадают с продольной осью двигательно-движительной установки.

В приведенном примере механизм выталкивания втулки, предотвращающий заклинивание втулки 22 в нулевом положении, установлен у начала прорези 31 диска 21 ротора 24 и представляет собой пружину 33, взаимодействующую с толкателем 34. Механизм может быть выполнен в виде любого другого упругого элемента, способного вытолкнуть втулку из мертвого нулевого положения, например, в виде упругой пластины.

Цилиндрическая втулка 22 имеет на своей наружной поверхности выступающий за пределы прорезей ограничительный элемент 35, который располагается между дисками 20 и 21 с возможностью соприкосновения соответствующих торцевых поверхностей дисков 20 и 21 и ограничительного элемента 35.

Выступающий ограничительный элемент 35 втулки 22 выполнен дисковой формы с двумя боковыми плоскими поверхностями, перпендикулярными продольной оси втулки 22, при этом его боковые поверхности примыкают к ответным торцевым поверхностям дисков 20 и 21 роторов 23 и 24. Выступающий ограничительный элемент 35 втулки 22 необходим для исключения перекашивания втулки 22 при ее движении в прорезях 31 и 32. Благодаря установке ограничительного элемента 35 между двумя дисками 20 и 21 соответствующих роторов 23 и 24, ось втулки 22 и промежуточного вала 8 будут всегда параллельны оси двигательно-движительной установки ПА.

Для улучшения перемещения цилиндрической втулки 22 по прорезям 31 и 32 участки втулки, входящие в прорези, выполнены плоскими.

Работа двигательно-движительной установки в составе ПА осуществляется следующим образом.

Для совершения движения вперед по курсу система управления подводного аппарата передает команду на запуск тягового двигателя 12, после чего от вращающегося ротора 19 крутящий момент через универсальный шарнир 11, телескопический вал 10, универсальный шарнир 9, промежуточный вал 8 и универсальный шарнир 7 передается на гребной вал 6 и гребной винт 17, являющийся движителем ПА. Гребной винт 17, вращаясь в водной среде, и взаимодействуя с ней, создает упор, который передается на корпус подводного аппарата.

При движении прямым ходом продольные оси тягового двигателя 12, телескопического вала 10, промежуточного вала 8 и гребного вала 6 совпадают с продольной осью подводного аппарата, такое положение представлено на фиг. 3.

Для осуществления поворота подводного аппарата в заданном направлении система управления ПА дает команду на одновременное синхронное вращение в рассматриваемом примере роторов 23 и 24 от нулевого положения в направлении противоположном направлению заданной ориентации гребного вала 6 (вектора тяги), до момента достижения осью прямолинейной прорези 31 в диске 21 ротора 24 угла, противоположного заданному углу поворота гребного вала 6.

Для определения нулевого положения ротора 24 соответствующего электродвигателя, при котором серединная линия прямолинейной прорези 31 в диске 21 совпадает с вертикальной плоскостью подводного аппарата, на наружной поверхности ротора 24, по оси серединной линии прямолинейной прорези 31 устанавливается сигнальный магнит, связанный с системой управления ПА, а на статоре 26 соответствующего электродвигателя, взаимодействующий с магнитом - датчик Холла, связанный с системой управления ПА.

Для определения нулевого положения ротора 23 соответствующего электродвигателя, при котором продольная ось втулки 22 и установленного внутри нее промежуточного вала 8 совпадают с продольной осью подводного аппарата, на наружной поверхности ротора 23, по оси, соединяющей начальную и конечную точки серединной линии криволинейной прорези 32 диска 20, установлен другой сигнальный магнит, связанный с системой управления ПА, а на статоре 25 соответствующего электродвигателя, под углом β0 к вертикальной плоскости подводного аппарата взаимодействующий с магнитом еще один датчик Холла, связанный с системой управления ПА. Угол β0 установки датчика Холла относительно вертикальной плоскости минимальный и достаточный для гарантированного приведения втулки 22 и промежуточного вала 8 в нулевое положение, при котором их продольные оси совпадают с продольной осью подводного аппарата (фиг. 3).

При подаче питания, в первоначальный момент времени, система управления ПА должна откалибровать нулевое положение гребного вала 6. Для этого система управления ПА синхронно вращает роторы 23 и 24 в направлении роста спирали Архимеда, являющейся серединной линией криволинейной прорези 32 в диске 20 ротора 23, до достижения ротором 23 нулевого положения (получения сигнала от датчика Холла на статоре 26), а затем, зафиксировав ротор 24 неподвижно, доворачивает ротор 23 в том же направлении на угол β0 до получения сигнала датчика Холла на статоре 25.

По достижении необходимого угла поворота ротора 23, определяющего направление отклонения гребного вала 6, соответствующий электродвигатель переходит в режим удержания, фиксируя ротор 23. Далее ротор 24 другого электродвигателя начинает поворачиваться относительно неподвижного ротора 23, при этом втулка 22 с установленным внутри нее промежуточным валом 8, под воздействием пружины 32, толкателя 33 и далее внутренней грани 36 криволинейной прорези 32 двигаются вдоль прямолинейной прорези 31 от продольной оси подводного аппарата и через универсальный шарнир 7 поворачивают гребной вал 6 вокруг центра А шара 5 шарового шарнира в направлении, противоположном направлению ориентации прямолинейной прорези 31. Положение показано на фиг. 4.

Положение втулки 22 и промежуточного вала 8, при котором втулка 22 находится в крайнем положении в прорезях 31 и 32 дисков 20 и 21, соответствует максимальный угол αmax отклонения гребного вала 8, показано на фиг. 5.

При увеличении угла а наружная (большая) грань 37 криволинейной прорези 32 диска 20 ротора 23 воздействует на соответствующий участок втулки 22, установленной внутри криволинейной прорези 32, заставляя перемещаться втулку 22 внутрь к продольной оси подводного аппарата вдоль прямолинейной прорези 31 в диске 21 ротора 24.

При движении втулки 22 и промежуточного вала 8 от нулевого положения фиг. 3, в положение показанное на фиг. 5 расстояние между универсальными шарнирами 9 и 11 изменяется, и телескопический вал 10 компенсирует изменение этого расстояния.

Описанное конструктивное решение двигательно-движительной установки ПА позволяет достигать высоких маневренных характеристик ПА при более простой конструкции механизма управления гребным валом, по сравнению с известными конструкциями и, следовательно, повышенной эксплуатационной надежностью.

Реферат

Изобретение относится к области судостроения, а именно к конструкциям двигательно-движительным установкам подводного аппарата. Двигательно-движительная установка содержит механизм линейного перемещения и механизм управления гребным валом, объединенные в одном функциональном элементе и размещенные в одном корпусе. Механизм линейного перемещения содержит гребной вал, один конец которого соединен с гребным винтом, а другой конец соединен с тяговым двигателем через промежуточный и телескопический валы, последовательно соединенные между собой универсальными шарнирами. Гребной вал жестко закреплен в шаровом шарнире, установленном в корпусе с возможностью совершать вращательно-колебательные движения. Механизм управления гребным валом содержит два электродвигателя. В дисках роторов электродвигателей, расположенных соосно с валом тягового двигателя, выполнены сквозные прорези, в которых установлена цилиндрическая втулка, в отверстии которой установлен промежуточный вал. На одном диске прорезь выполнена прямолинейной формы, а на другом диске прорезь выполнена в виде участка спирали Архимеда. Прорезь в начале и конце имеет скругление диаметром, равным ширине прорези. Центр диаметра скругления в начале каждой прорези совпадает с центром диска, а расстояние от центра диска до центра скругления конца прорези составляет не менее трех таких диаметров. На одном из дисков у начала прорези установлен механизм выталкивания втулки. Достигается упрощение конструкции двигательно-движительной установки и повышение ее эксплуатационной надежности. 5 з.п. ф-лы, 5 ил.

Комментарии