Способ конвейерной транспортировки порошка - RU2521891C2

Код документа: RU2521891C2

Чертежи

Описание

Данная заявка имеет приоритет заявки США сер. № 61/059031, поданной 5 июня 2008, полное содержание которой включено в данное описание.

Кроме того, данная заявка имеет приоритет заявки США сер. № 12/463755, поданной 11 мая 2009, полное содержание которой включено в данное описание.

Область техники

Данное изобретение относится к способу конвейерной транспортировки порошка в канале транспортировки псевдоожиженного слоя от точки входа до по меньшей мере одной точки разгрузки. Изобретение также относится к конвейеру для транспортировки порошка.

Уровень техники

В патенте США 4016053 раскрыта система для распределения окиси алюминия в плавильные тигли. Система основана на приводимых в действие с помощью воздуха гравитационных конвейерах, т.е. конвейерах псевдоожиженного слоя, в которых окись алюминия подвергается псевдоожижению с помощью вертикального, направленного вверх потока воздуха. При этом сила тяжести приводит к течению окиси алюминия подобно жидкости через каналы транспортировки псевдоожиженного слоя в плавильные тигли.

Воздух, используемый для псевдоожижения окиси алюминия в конвейерах, выходит из транспортировочных каналов и отводится вместе с летучими газами процесса восстановления из плавильных тиглей в установку для очистки газов, которая обычно содержит фильтры, например, фильтры рукавного типа.

Установка очистки газа потребляет много энергии, частично потому, что требуется высокая разница давлений для транспортировки загруженного пылью газа через рукавные фильтры.

Сущность изобретения

Целью данного изобретения является решение или по меньшей мере уменьшение частично или полностью указанных выше проблем. Для этого предлагается способ конвейерной транспортировки порошка в канале транспортировки псевдоожиженного слоя от точки входа до по меньшей мере одной точки разгрузки, содержащий

подачу порошка в транспортировочный канал в точке входа;

подачу газа в транспортировочный канал с целью псевдоожижения порошка в транспортировочном канале;

удаление газа из транспортировочного канала;

отделение пыли из удаленного газа; и

возвращение отделенной пыли в порошок вблизи точки разгрузки.

За счет возвращения отделенной пыли в порошок вблизи указанной точки разгрузки предотвращается увлечение снова пыли газом псевдоожижения вдоль транспортировочного канала. Частицы пыли, отделенные от удаленного газа, обычно являются мелочью, т.е., мелкими частицами пыли, имеющими размер частиц, который меньше среднего размера частиц порошка, транспортируемого в транспортировочном канале. Мелочь проявляет склонность к увлечению телом транспортируемого порошка под действием газа для псевдоожижения. Отделение пыли, т.е. мелочи из газа, удаленного из транспортировочного канала, и возвращение отделенной пыли, т.е. мелочи в основную массу порошка, уменьшает накопление мелочи в удаленном газе псевдоожижения и в системе очистки газа, что в свою очередь уменьшает падение давления в фильтрах установки для очистки газа.

В предпочтительном варианте осуществления способ дополнительно содержит псевдоожижение порошка вблизи указанной точки разгрузки, так что возвращенная отделенная пыль смешивается с порошком и порошок гомогенизируется. Гомогенизация порошка увеличивает надежность и предсказуемость любого процесса ниже по потоку с использованием порошка, например, плавления порошка в электролитической ванне окиси алюминия.

Предпочтительно, газ удаляют из транспортировочного канала вблизи точки разгрузки. Таким образом, проще сохранять равномерное распределение размеров частиц в порошке во времени. Это является преимуществом, в частности, когда скорость потока порошка через транспортировочный канал изменяется в зависимости от времени. Кроме того, это упрощает сохранение равномерного распределения размера частиц в порошке в распределительных системах, имеющих множество точек разгрузки. Кроме того, потоки воздуха в верхней части транспортировочного канала псевдоожиженного слоя направлены к точкам разгрузки, что может ускорять транспортировку порошка.

В одном варианте осуществления пыль отделяют от газа в циклоне. Циклон обеспечивает скорость возврата пыли к точке разгрузки, которая относительно постоянна во времени. Это приводит к более предсказуемому управлению любыми процессами ниже по потоку, например, восстановления окиси алюминия в электролитической ванне. Кроме того, циклон является не дорогим, особенно простым в обслуживании и позволяет возвращать и смешивать отделенную пыль, т.е. мелочь, с порошком внутри одного единственного устройства. Предпочтительно, отделенную пыль подмешивают обратно в порошок в зоне смешивания в нижней части циклона. Это обеспечивает особенно компактное и эффективное выполнение. Дополнительно к этому, предпочтительно, зона смешивания содержит псевдоожиженный слой; таким образом, достигается особенно эффективное смешивание и гомогенизация порошка.

Предпочтительно, порошок транспортируется на конвейере из транспортировочного канала к точке разгрузки через циклон. Это минимизирует увлечение снова отделяемой пыли, т.е. мелочи, в газ псевдоожижения.

Согласно другому аспекту изобретения, предлагается конвейер для транспортировки порошка, такого как порошок окиси алюминия, от точки входа до по меньшей мере одной точки разгрузки, при этом конвейер содержит канал транспортировки псевдоожиженного слоя и пространство подачи газа для псевдоожижения, при этом транспортировочный канал отделен от пространства подачи газа для псевдоожижения с помощью газопроницаемой стенки; газовый выход для удаления газа псевдоожижения из транспортировочного канала; средство для отделения пыли из удаленного газа псевдоожижения; и средство для возвращения отделенной пыли в порошок вблизи точки разгрузки. Конвейер этого типа уменьшает накопление небольших частиц пыли, т.е. мелочи, в удаленном газе псевдоожижения и в системе очистки газа, что в свою очередь уменьшает падение давления в фильтрах в установке очистки газа.

В предпочтительном варианте осуществления указанное средство для отделения пыли из удаленного газа псевдоожижения содержит циклон, при этом указанный циклон имеет вход для нагруженного пылью газа; первый выход для пыли; и второй выход для газа, из которого удалена пыль, при этом указанный вход для нагруженного пылью газа соединен с указанным транспортировочным каналом. Циклон обеспечивает скорость возврата пыли к точке разгрузки, которая относительно постоянна во времени, так что он мало нуждается в периодической чистке. Это приводит к более предсказуемому управлению любыми процессами ниже по потоку, например, восстановлению окиси алюминия в электролитической ванне. Кроме того, циклон является не дорогим, особенно простым в обслуживании и обеспечивает возможность возврата и подмешивания возвращенной пыли, т.е. мелочи, в порошок в одном единственном устройстве.

Предпочтительно, указанный вход для нагруженного пылью газа соединен с указанным транспортировочным каналом вблизи точки разгрузки. Таким образом, упрощается сохранение равномерного распределения размеров частиц в порошке во времени. Это является преимуществом, в частности, когда скорость потока порошка внутри транспортировочного канала изменяется в зависимости от времени. Кроме того, упрощается сохранение распределения размера частиц в порошке в системах распределения, имеющих множество точек разгрузки. Дополнительно к этому, потоки воздуха в верхней части канала транспортировки псевдоожиженного слоя направляются к точке разгрузки, что может ускорять транспортировку порошка.

Предпочтительно, нижняя часть циклона соединена с транспортировочным каналом, так что обеспечивается транспортировка порошка, такого как порошок окиси алюминия, между транспортировочным каналом и циклоном. Это является особенно компактным расположением для возвращения отделенных мелких частиц пыли в порошок.

Предпочтительно, указанный циклон содержит проницаемую для газа стенку, которая отделяет циклон от пространства подачи газа для псевдоожижения, с целью обеспечения псевдоожижения порошка в указанном циклоне. Этот вариант выполнения особенно эффективен для смешивания и гомогенизации порошка.

Предпочтительно, указанный транспортировочный канал соединен с точкой разгрузки через нижнюю часть указанного циклона. Это минимизирует увлечение снова мелочи в газ псевдоожижения.

Краткое описание чертежей

Указанные выше, а также дополнительные цели, признаки и преимущества данного изобретения поясняются более подробно в приведенном ниже описании иллюстративного и не имеющего ограничительного характера предпочтительного варианта выполнения данного изобретения со ссылками на прилагаемые чертежи, на которых схематично изображено:

фиг. 1 - разрез первого варианта выполнения конвейера псевдоожиженного слоя для транспортировки порошка;

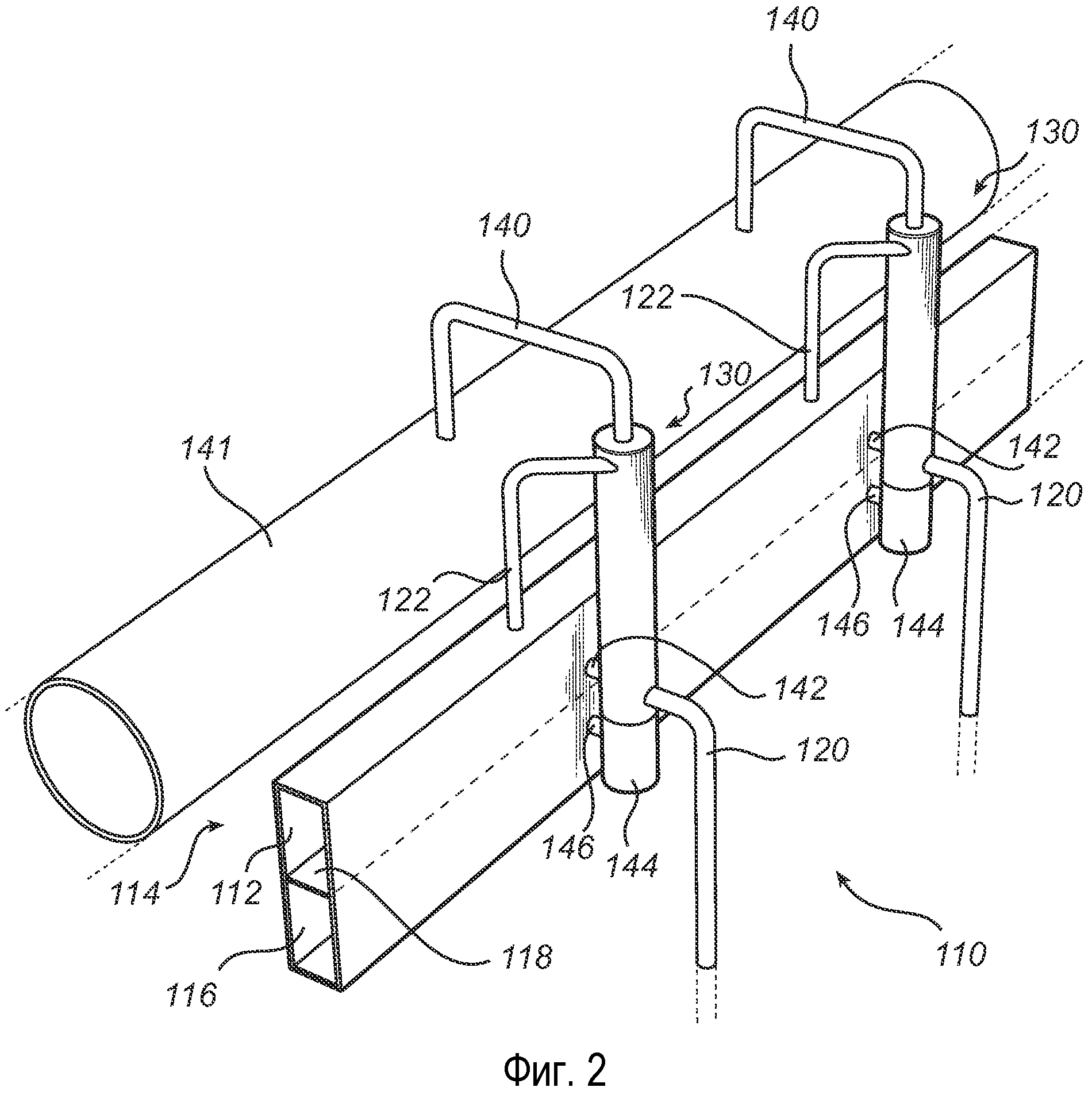

фиг. 2 - второй вариант выполнения конвейера псевдоожиженного слоя для транспортировки порошка, в изометрической проекции;

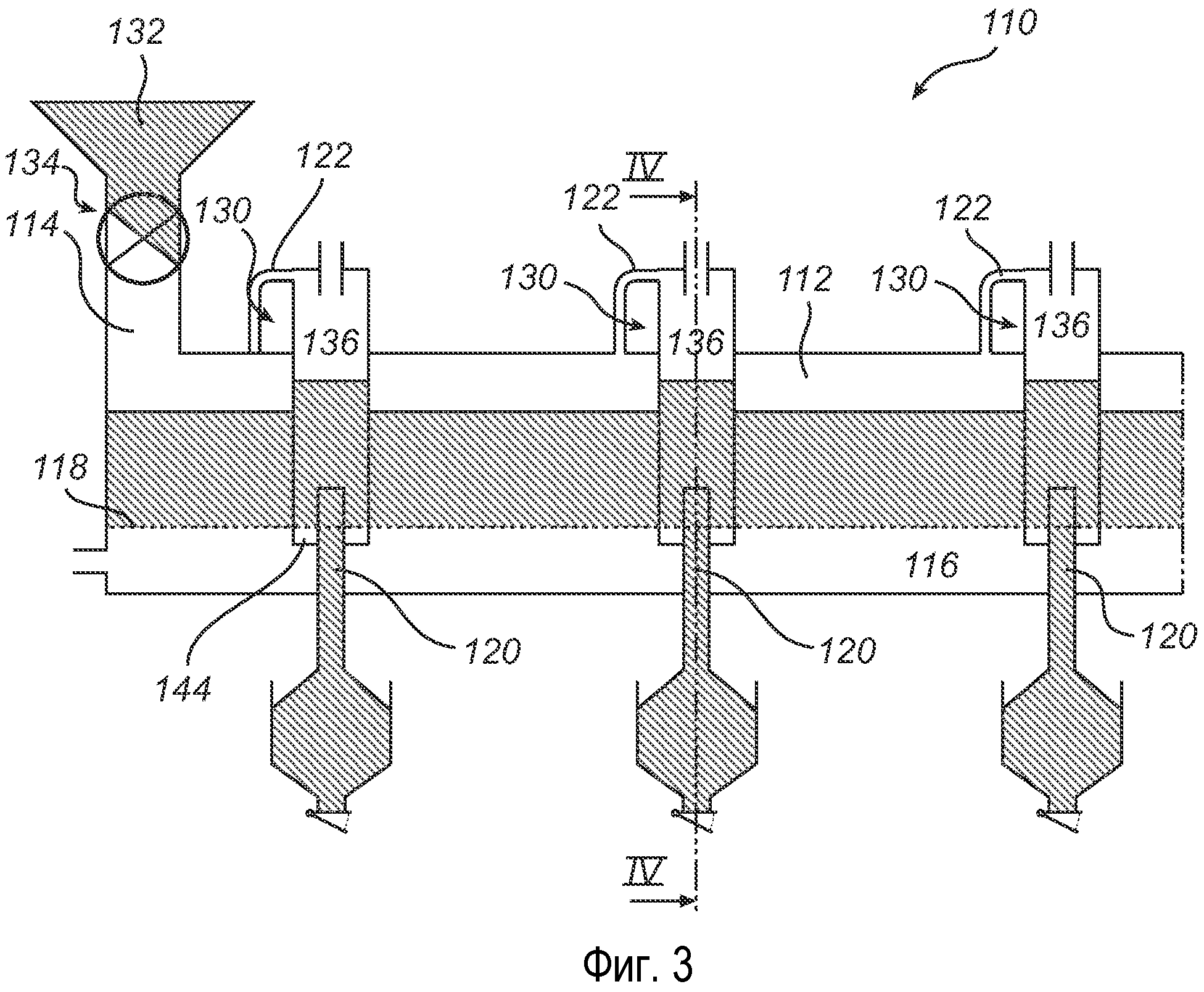

фиг. 3 - разрез конвейера псевдоожиженного слоя для транспортировки порошка, на виде сбоку; и

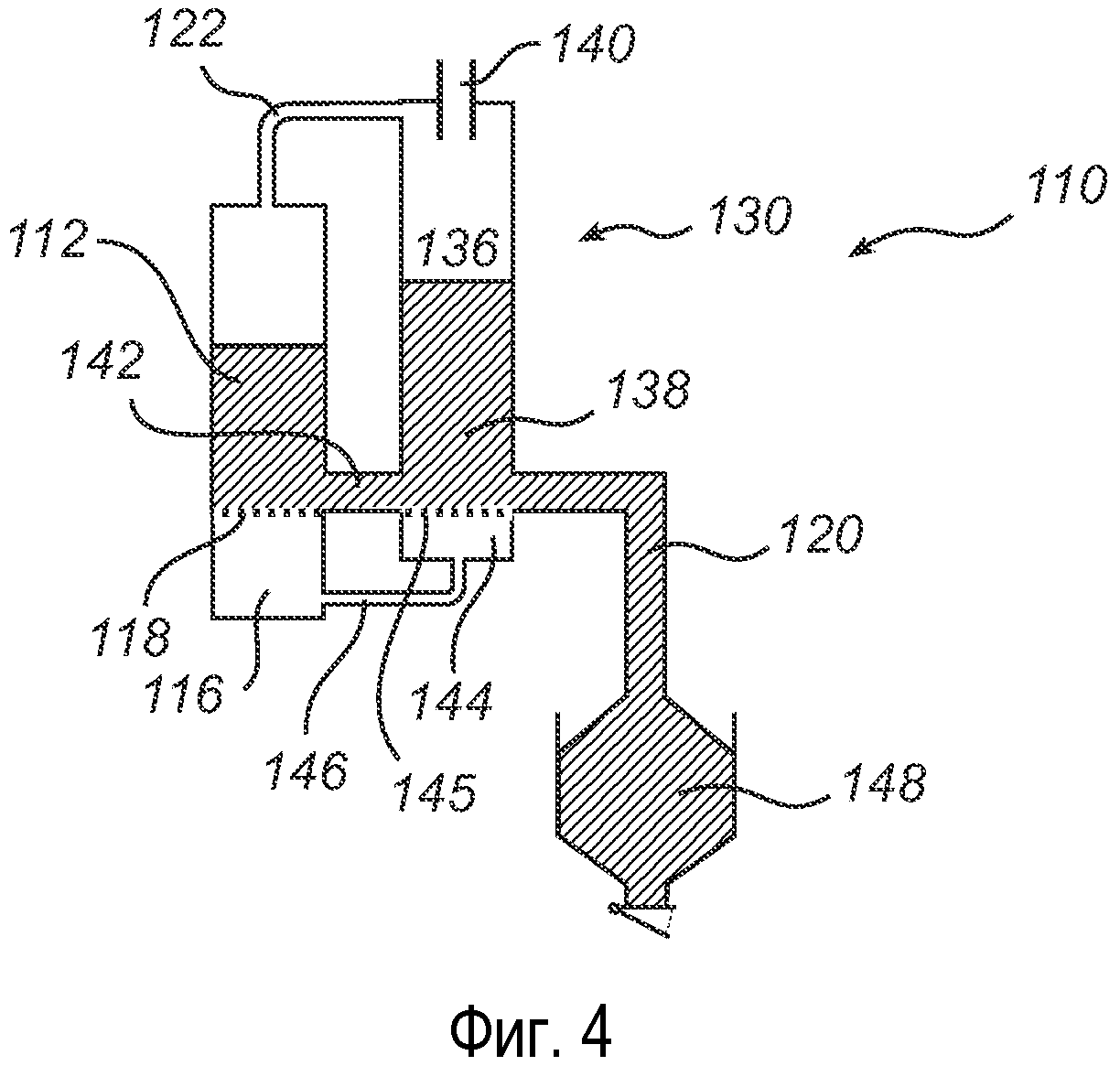

фиг. 4 - разрез конвейера по линии V-V на фиг. 3.

Подробное описание вариантов осуществления

Алюминий часто получают с использованием процесса Холла-Эру для электролитического восстановления окиси алюминия в алюминий. Процесс происходит в электролитических ваннах или плавильных тиглях в присутствии соединений фтора. Часто установки для получения алюминия содержат большие распределительные системы, способные транспортировать порошковую окись алюминия на расстояния в несколько сотен метров от расположенного центрально диспетчерского терминала окиси алюминия и распределения ее в несколько сотен электролитических ванн.

Летучие газы из электролитических ванн содержат фтористый водород и другие агрессивные компоненты и требуют очистки в газопромывателе. Для повторного использования фтора, который является существенным для процесса восстановления, летучие газы промываются с использованием чистой или сырой окиси алюминия в качестве сухого адсорбента в газопромывателе. Установка для сбора пыли, которая состоит в основном из установки с рукавными фильтрами, отделяет пыль от промытого газа и возвращает пыль в окись алюминия в газопромывателе. Вторичная окись алюминия, т.е. израсходованная окись алюминия, которая использовалась для адсорбции фтористого водорода в газопромывателе и которая содержит возвращенную пыль из установки сбора пыли, затем распределяется в плавильные тигли для восстановления в алюминий, с возвратом фтора в процесс. Газопромыватель и установка рукавных фильтров расположены вблизи друг друга в центральном месте, куда первичная окись алюминия приходит на завод для получения алюминия, например, на грузовых автомобилях или судах. Таким образом, первичную окись алюминия можно использовать в газопромывателе для очистки летучих газов процесса восстановления, прежде чем она распределяется в плавильные тигли через распределительную систему.

В системе распределения псевдоожиженного слоя окиси алюминия транспортируется также израсходованный для псевдоожижения воздух, который использовался для псевдоожижения порошка окиси алюминия в конвейерах, вместе с летучими газами процесса восстановления из плавильных тиглей в установку очистки газа, которая содержит газопромыватель и рукавные фильтры. Таким образом, израсходованный для псевдоожижения воздух можно очищать от любых частиц пыли, увлекаемых воздухом, прежде чем израсходованный для псевдоожижения воздух выпускается в окружение.

Первичный порошок окиси алюминия, т.е. окись алюминия, которая еще не израсходована в газопромывателе, является веществом в виде частиц, которое содержит частицы окиси алюминия в диапазоне от относительно грубых частиц, имеющих обычно диаметр в несколько миллиметров, до очень мелких частиц размером в несколько микрон или меньше. Типичная окись алюминия может состоять, например, в основном из частиц в диапазоне от 5 до 200 мкм с лишь небольшой фракцией кусков с размером в несколько миллиметров, и небольшой фракции очень мелких частиц менее 5 мкм. Вторичная окись алюминия также содержит очень мелкие частицы дыма, собранные из летучего газа в газопромывателе. Эти мелкие частицы дыма, которые могут иметь диаметры меньше одного микрона, содержат относительно высокий уровень соединений фтора, и поэтому желательно их возвращение в процесс восстановления.

Израсходованный для псевдоожижения воздух, выходящий из конвейера псевдоожиженного слоя, нагружен мелкими частицами пыли, называемыми в последующем мелочью, которые могут содержать мелкие частицы окиси алюминия, а также частицы дыма. Этот воздух, содержащий мелкие частицы пыли, т.е. мелочь, которые содержит относительно высокий уровень соединений фтора, направляются в газовые каналы, которые транспортируют выделенный летучий газ из электролитических ванн в установку очистки газа. В установке очистки газа, мелочь, следующая за израсходованным для псевдоожижения воздухом, улавливается и вместе с уловленными дымами летучего газа возвращается вместе с вторичной окисью алюминия обратно в систему транспортировки и распределения. В системе распределения значительная часть мелочи снова увлекается с воздухом псевдоожижения и транспортируется в установку очистки газа. Поэтому мелочь проявляет тенденцию к накоплению в установке очистки газа и в системе распределения окиси алюминия. Это накопление мелочи в системах приводит к увеличению падения давления в установке очистки газа, за счет чего увеличивается энергия, необходимая для транспортировки газа через фильтры, поскольку рукавные фильтры забиваются мелочью. Это может приводить также к увеличению окалины, т.е., отложений твердой пыли в системе очистки газа, и делает всю систему обработки и транспортировки окиси алюминия во время работы и ее технического обслуживания в целом довольно пыльным делом.

На фиг. 1 схематично показан первый вариант выполнения конвейера псевдоожиженного слоя для транспортировки порошка. Конвейер 10 содержит верхнее транспортировочное пространство 12, которое предназначено для приема порошкового материала во входной точке 14. Направление подачи порошка в транспортировочное пространство 12 у входной точки 14 обозначено стрелкой А, и уровень порошка показан в виде заштрихованной зоны. Конвейер 10 дополнительно содержит нижнее пространство 16 подачи газа для псевдоожижения, которое отделено от верхнего пространства 12 транспортировки порошка газопроницаемой стенкой 18. Нижнее пространство 16 подачи газа для псевдоожижения предназначено для приема потока газа из источника газа (не изображен), например, вентиляционного канала, вентилятора, компрессора или резервуара для сжатого газа.

Газ подается в пространство 16 подачи газа для псевдоожижения в направлении, обозначенном стрелкой В, и может входить в пространство 12 транспортировки порошка через газопроницаемую стенку 18, так что он приводит в псевдоожиженное состояние порошок, находящийся в пространстве 12 транспортировки порошка, с помощью вертикального потока газа. Примерами подходящих газопроницаемых стенок являются, например, текстильные ткани, сетки из металлической нити, перфорированные пластмассовые или металлические листы, спеченные металлические листы или т.п.

Псевдоожиженный порошок под действием силы тяжести медленно протекает вдоль транспортировочного пространства 12 к точке 20 разгрузки, где порошок разгружается с конвейера 10 в находящееся ниже по потоку оборудование (не изображено).

Израсходованный для псевдоожижения газ, т.е. газ, который прошел из пространства 16 подачи газа для псевдоожижения в транспортировочное пространство 12, выводится наружу через выходы 22 для газа псевдоожижения, которые расположены в верхней части транспортировочного пространства 12. Израсходованный для псевдоожижения газ увлекает также пыль, в основном самые мелкие частицы, т.е. мелочь, из порошка внутри транспортировочного пространства 12, за счет чего удаляются части фракций наименьших частиц из транспортируемого порошка. Это означает, что фракция мелких частиц в транспортируемом порошке уменьшается с увеличением расстояния от входа 14 для порошка.

Нагруженный мелочью израсходованный для псевдоожижения газ направляется в средство 24 отделения пыли, например, в циклон или фильтр, в котором мелкая пыль отделяется от израсходованного для псевдоожижения газа. После этого израсходованный для псевдоожижения газ возвращается в источник газа псевдоожижения (не изображен), для дальнейшей очистки в дополнительных установках очистки газа или отводится в другое место.

Отделенная мелочь, с другой стороны, возвращается в транспортируемый порошок через средство 26, расположенное вблизи точки 20 разгрузки, для возвращения отделенной мелочи в порошок. Это означает, что у точки разгрузки фракция мелких частиц восстанавливается в транспортируемом порошке.

Средство 26 для возвращения отделенной мелочи в порошок может быть, например, питаемой с помощью силы тяжести трубой, вентилятором, конвейером, выходом отделяющего пыль средства 24, смесительным устройством для смешивания отделенной мелочи с порошком или любым другим средством, пригодным для возвращения отделенной пыли в порошок. Предпочтительно, средство 26 для возвращения отделенной пыли расположено в соединении с точкой 20 разгрузки. Более предпочтительно, расстояние от точки 20 разгрузки до средства 26 для возвращения отделенной мелочи в транспортируемый порошок меньше 20% расстояния от входа 14 для порошка до точки 20 разгрузки, и еще более предпочтительно, средство 26 для возвращения отделенной пыли расположено на расстоянии меньше 1 м от точки 20 разгрузки. За счет возвращения мелочи относительно близко к точке разгрузки уменьшается увлечение снова мелочи газом псевдоожижения при транспортировке порошка от средства 26 для возвращения отделенной пыли к точке 20 разгрузки. В предпочтительном варианте выполнения отделенная мелочь возвращается в порошок в месте ниже по потоку от любой части псевдоожиженного слоя транспортировочного канала 12, как показано на фиг. 1, так что мелочь больше снова не увлекается газом псевдоожижения в транспортировочный канал.

На фиг. 2 показан второй вариант осуществления конвейера для псевдоожиженного слоя порошка. Конвейер 110, который особенно пригоден, в частности, для транспортировки порошка окиси алюминия, содержит канал 112 транспортировки порошка и канал 116 для воздуха псевдоожижения. Два канала разделены тканевой мембраной 118, которая предназначена для прохождения воздуха через тканевую мембрану 118 из канала 116 для воздуха псевдоожижения в канал 112 транспортировки порошка. Конвейер 110 проходит по существу в горизонтальном направлении от точки 114 входа порошка к множеству точек 120 разгрузки порошка, из которых показаны две точки. Каждая точка 120 разгрузки является точкой доставки порошка в другое устройство, такое как плавильный тигель, бункер, шахта, другой конвейер или т.п.

В каждой точке 120 разгрузки порошка израсходованный для псевдоожижения воздух может выходить из канала 112 транспортировки порошка через канал 122 для израсходованного для псевдоожижения воздуха. Израсходованный для псевдоожижения воздух направляется через канал 122 для израсходованного для псевдоожижения воздуха в циклоны 130, которые также расположены у каждой точки 120 разгрузки порошка. В каждом циклоне 130 пыль, включая мелочь, отделяется от израсходованного для псевдоожижения воздуха, и пыль возвращается в транспортируемый порошок окиси алюминия у соответствующей точки 120 разгрузки. Очищенный израсходованный для псевдоожижения газ выходит из соответствующего циклона 130 через соответствующий канал 140 и транспортируется в установку для очистки газа (не изображена) вместе с газами из плавильных тиглей, через центральный возвратный канал 141.

Показанный на фиг. 3 разрез иллюстрирует более четко функцию конвейера 110. Порошок вторичной окиси алюминия (заштрихован) из установки очистки газа разгружается в подающий бункер 132, из которого он подается к точке 114 входа конвейера 110 псевдоожиженного слоя порошка через ротационное подающее устройство 134. От точки 114 входа порошок транспортируется через транспортировочный канал 112 к множеству точек 120 разгрузки. Воздух из канала 116 для воздуха псевдоожижения поддерживает порошок в псевдоожиженном состоянии вдоль транспортировочного канала 112, и выпускается из транспортировочного канала 112 через каналы 122 для израсходованного воздуха псевдоожижения. В каждой точке 120 разгрузки израсходованный воздух псевдоожижения отделяется от любой мелочи, которая может быть увлечена воздухом из псевдоожиженного порошка. Отделение выполняется в верхней части 136 каждого циклона 130.

На фиг. 4 показан более детально разрез точки 120 разгрузки и циклона 130. Канал 122 для израсходованного газа псевдоожижения соединен по касательной с верхней частью 136 циклона 130, так что израсходованный газ псевдоожижения, входящий в циклон 130, образует вихрь в верхней части 136 циклона 130. За счет центробежных сил пыль, включая большинство мелочи, отделяется от израсходованного воздуха псевдоожижения, и под действием силы тяжести пыль падает вдоль стенок циклона в нижнюю часть 138 циклона 130. Израсходованный воздух псевдоожижения, теперь без пыли, разгружается через канал 140 для освобожденного от пыли воздуха, который соединен с верхней частью циклона 130. Канал 140 для освобожденного от пыли воздуха соединен с установкой очистки газа (не изображена), предпочтительно через возвратные каналы для летучих газов из процесса плавления в электролитических ваннах. В установке очистки газа удаляется любая остаточная пыль из израсходованного газа псевдоожижения.

Для эффективного отделения пыли из израсходованного воздуха псевдоожижения, циклон 130 предпочтительно имеет внутренний диаметр в диапазоне 75-200 мм и более предпочтительно в диапазоне 100-150 мм в части циклона 130, где происходит отделение, т.е., в верхней части 136.

Нижняя часть транспортировочного канала 112 соединена с нижней частью 138 циклона 130 через промежуточный канал 142. Псевдоожиженный порошок окиси алюминия в транспортировочном канале 112 может протекать через промежуточный канал 142 в нижнюю часть 138 циклона 130, где он псевдоожижается с помощью воздуха из пространства 144 подачи воздуха псевдоожижения в циклон, которое расположено ниже циклона 130. Предпочтительно, промежуточный канал 142, который показан также на фиг. 2, имеет поперечное сечение по меньшей мере 1000 мм2 и более предпочтительно по меньшей мере 2000 мм2, с целью обеспечения достаточного потока порошка окиси алюминия из транспортировочного канала 112 в циклон 130.

Нижняя часть 138 циклона 130, как показано на фиг. 4, отделена от пространства 144 подачи воздуха псевдоожижения в циклон проницаемой для воздуха мембраной 145, которая может быть аналогичной проницаемой для воздуха мембране 118. Пространство 144 подачи воздуха псевдоожижения в циклон получает воздух псевдоожижения из канала 116 для воздуха псевдоожижения, который также показан на фиг. 2, и направляет воздух в нижнюю часть 138 циклона 130, с целью образования псевдоожиженного слоя в нижней части 138 циклона 130. В псевдоожиженном слое нижней части 138 циклона 130 пыль, включая мелочь, отделяется в верхней части 136 циклона 130, и, падая вниз в нижнюю часть 138 циклона 130, эффективно смешивается с порошком, подаваемым в нижнюю часть 138 циклона 130 через промежуточный канал 142. Таким образом, циклон 130 в этом примере действует как в качестве отделяющего пыль средства, так и в качестве средства для возвращения отделенной мелочи в порошок. Однако можно использовать также отделяющее средство для возвращения отделенной мелочи в порошок, например, любое из средств 26 для возврата отделенной мелочи в порошок, описание которых было приведено применительно к фиг. 1.

В псевдоожиженном слое в нижней части 138 циклона 130 вторичная окись алюминия гомогенизируется относительно размера частиц, так что в потоке окиси алюминия не остается больших кусков.

Из нижней части 138 циклона псевдоожиженный, смешанный и за счет этого гомогенизированный порошок вторичной окиси алюминия, который снова имеет восстановленную фракцию мелочи, разгружается в точке 120 разгрузки в бункер 148, который предназначен для направления порошка в электролитические ванны для окиси алюминия (не изображены).

В предпочтительном варианте выполнения каждая из точек 120 разгрузки расположена в соединении с соответствующим плавильным тиглем для окиси алюминия, и более предпочтительно, каждая из точек 120 разгрузки расположена менее чем 5 метров выше по потоку от соответствующего плавильного тигля, так что транспортируемый порошок, будучи гомогенизированным, имеет малую вероятность разделения перед достижением плавильного тигля.

Конвейер 110 может также образовывать часть большой системы распределения окиси алюминия. Благодаря гомогенизации вторичной окиси алюминия у точки разгрузки, уменьшается любой захват или накопление крупных частиц окиси алюминия в нижних по потоку зонах распределительной системы, которые могут потерять псевдоожиженное состояние, или наличие изменения потока газа псевдоожижения вследствие соединений или изгибов транспортировочного канала. Кроме того, для любого расположенного ниже по потоку оборудования для подачи порошка, а также для эффективности процесса плавления окиси алюминия предпочтительно, когда вторичная окись алюминия гомогенизирована относительно размера частиц, когда она попадает в плавильные тигли.

Выше приведено описание изобретения в основном применительно к некоторым вариантам выполнения. Однако, для специалистов в данной области техники понятно, что возможны другие варианты выполнения, отличные от указанных выше, внутри объема изобретения, определяемого прилагаемой формулой изобретения.

Например, изобретение не ограничивается циклонами. Можно использовать также другие разделительные средства, например, фильтры для отделения пыли, включая мелочь, от израсходованного газа псевдоожижения.

Изобретение можно использовать для транспортировки других порошковых веществ кроме окиси алюминия, например, летучей золы, металлических порошков, угольного порошка и различных попутных продуктов очистки газа.

Кроме того, хотя и предпочтительно, не обязательно располагать отделяющие средства вблизи точки разгрузки; отделение можно осуществлять в другом месте, и после отделения мелочь можно транспортировать к точке разгрузки для разгрузки в порошок.

Реферат

Способ конвейерной транспортировки порошка, включающего пыль, в канале транспортировки псевдоожиженного слоя от точки входа до по меньшей мере одной точки разгрузки включает подачу порошка в транспортировочный канал в точке входа, подачу газа в транспортировочный канал, так чтобы обеспечить псевдоожижение порошка в транспортировочном канале для транспортировки порошка к указанной по меньшей мере одной точке разгрузки ниже по потоку транспортировочного канала. Способ включает удаление газа из транспортировочного канала через выходы для газа в средство отделения пыли, имеющее вход для газа, нагруженного пылью, первый выход для пыли и второй выход для газа, из которого удалена пыль, а также отделение пыли из удаленного газа, причем пыль отделяют от возвращенного газа в циклоне, и возвращение отделенной пыли из указанного средства отделения пыли через указанный первый выход для пыли в порошок вблизи указанной по меньшей мере одной точки разгрузки ниже по потоку транспортировочного канала. Отделенную пыль подмешивают обратно в порошок в зоне смешивания в нижней части циклона. Изобретение обеспечивает снижение энергозатрат на транспортирование порошка. 4 з.п. ф-лы, 4ил.

Формула

подачу порошка в транспортировочный канал в точке входа;

подачу газа в транспортировочный канал, так чтобы обеспечить псевдоожижение порошка в транспортировочном канале для транспортировки порошка к указанной по меньшей мере одной точке разгрузки ниже по потоку транспортировочного канала;

удаление газа из транспортировочного канала через выходы для газа в средство отделения пыли, имеющее вход для газа, нагруженного пылью, первый выход для пыли, и второй выход для газа, из которого удалена пыль;

отделение пыли из удаленного газа, причем пыль отделяют от возвращенного газа в циклоне; и

возвращение отделенной пыли из указанного средства отделения пыли через указанный первый выход для пыли в порошок вблизи указанной по меньшей мере одной точки разгрузки ниже по потоку транспортировочного канала, причем отделенную пыль подмешивают обратно в порошок в зоне смешивания в нижней части циклона.

Комментарии