Устройство потенциального псевдоожижения, предназначенное для транспортировки сыпучих материалов в сверхплотном слое - RU2539666C2

Код документа: RU2539666C2

Чертежи

Описание

Изобретение касается замкнутого устройства потенциального псевдоожижения для горизонтальной или наклонной транспортировки материалов, обладающих свойствами сыпучих веществ, способных переходить в псевдоожиженное состояние, из зоны хранения, по меньшей мере, в одну питаемую зону, которые удалены друг от друга, как правило, на несколько сот метров.

В частности, изобретение касается замкнутого устройства потенциального псевдоожижения для транспортировки и питания «резервных емкостей» сыпучим веществом, например, таким как глинозем, позволяющего непрерывно подавать упомянутый сыпучий материал из единой зоны хранения в упаковочный комплекс, такой как машина упаковки в пакеты, или в производственный комплекс, такой как экструдер или ряд электролизеров для огневого электролиза.

Под материалами, способными переходить в псевдоожиженное состояние, следует понимать все материалы, хорошо известные специалистам и имеющие сыпучую форму, при этом их зерна обладают таким сцеплением и имеют такой гранулометрический размер, при которых прохождение воздуха, нагнетаемого через сыпучую массу с низкой скоростью, приводит к расцеплению частиц между собой и к уменьшению сил внутреннего трения. Такими материалами являются, например, глинозем, предназначенный для огневого электролиза, цементы, гипсы, негашеная или гашеная известь, летучие золы, угольная пыль, кристаллы солей, таких как фторид кальция, сульфат натрия, фосфат…, гранулы пластических материалов, пищевые продукты, такие как порошковое молоко, мука и т.д.

Изобретение касается также устройства, предназначенного для транспортировки сыпучих материалов на дальнее расстояние, как правило, превышающее один километр.

Устройство транспортировки сыпучих материалов, разработанное и описанное заявителем в европейском патенте ЕР 0179055, обеспечивает непрерывную подачу твердых сыпучих веществ в сверхплотной фазе. Оно предназначено, в частности, для равномерной и непрерывной подачи глинозема в бункеры сбора и дозировки, расположенные в верхней конструкции ряда электролизеров. Оно является устройством с потенциальным псевдоожижением. Как и при классическом псевдоожижении это устройство содержит между зоной хранения и питаемой зоной, по меньшей мере, один горизонтальный транспортер, называемый воздуховодом, состоящий из нижнего канала, предназначенного для циркуляции газа, верхнего канала, предназначенного для циркуляции сыпучего материала и газа, при этом оба канала разделены пористой стенкой, через которую может проходить упомянутый газ. В нижний канал газ поступает через, по меньшей мере, один патрубок питания. В отличие от того, что происходит при классическом псевдоожижении, сыпучий материал полностью заполняет верхний канал транспортера, и этот транспортер оборудован, по меньшей мере, одной компенсационной колонной, частично заполняемой сыпучим материалом, при этом высота заполнения взвесью твердые вещества/газ уравновешивает давление газа. Эта компенсационная колонна позволяет создавать условия потенциального псевдоожижения сыпучего материала. Этот материал, практически не перемешиваемый в силу очень низкого напора газа, имеет в воздуховоде вид сверхплотного слоя.

Чтобы лучше понять сущность потенциального псевдоожижения, следует напомнить, что оно является классическим псевдоожижением, обычно применяемым для транспортировки сыпучих материалов и описанным, например, в патенте US 4016053. Устройство, применяемое при псевдоожижении, тоже содержит описанный выше воздуховод. Газ для псевдоожижения поступает под заданным давлением pf в нижний канал, проходит через пористую стенку, затем между находящимися в состоянии покоя частицами сыпучего материала, образующими предназначенный для псевдоожижения слой. В отличие от устройства потенциального псевдоожижения, описанного в документе ЕР 0179055, толщина этого слоя в состоянии покоя намного меньше высоты верхнего канала упомянутого транспортера, то есть в отсутствие нагнетания псевдоожижающего газа сыпучий материал лишь частично заполняет верхний канал горизонтального транспортера. При подаче газа под большим напором упомянутые частицы начинают двигаться и приподнимаются, при этом каждая из них теряет точки постоянного контакта с соседними с ней частицами. За счет этого промежуточное пространство между частицами увеличивается, внутренние трения между частицами уменьшаются, и эти частицы переходят в состояние динамичной взвеси. Это приводит к увеличению первоначального объема сыпучего материала и, соответственно, к уменьшению насыпной плотности, поскольку образуется взвесь твердой фазы в газообразной фазе.

Таким образом, насыпная плотность меньше по сравнению с насыпной плотностью при потенциальном псевдоожижении, описанном в документе ЕР 0179055, где говорится о сверхплотной фазе. Обычно термин «плотная фаза» применяют при пневматической транспортировке под высоким давлением. Сверхплотная фаза является характерной для потенциального псевдоожижения. Например, в случае глинозема Al2O3 считают, что соотношение твердое вещество/газ составляет примерно от 10 до 150 кг Al2O3/кг воздуха при пневматической транспортировке в плотной фазе и от 750 до 950 кг Al2O3/кг воздуха при транспортировке с потенциальным псевдоожижением в сверхплотной фазе. Таким образом, сверхплотная фаза позволяет транспортировать твердое сыпучее вещество при очень больших концентрациях твердое вещество/газ, намного более высоких, чем плотная фаза при пневматической транспортировке.

В случае потенциального псевдоожижения даже в отсутствие нагнетания газа сыпучий материал почти полностью заполняет верхний канал. Когда в нижний канал подают газ, компенсационная колонна частично заполняется сыпучим материалом, занимающим верхний канал, по манометрической высоте, которая уравновешивает давление pf и препятствует увеличению промежутков между частицами. За счет этого компенсационная колонна препятствует псевдоожижению сыпучего материала, присутствующего в горизонтальном транспортере, и заставляет упомянутый материал принимать форму сверхплотного слоя с потенциальным псевдоожижением. Кроме того, поскольку промежуточное расстояние между частицами не увеличивается, проницаемость среды по отношению к газу, поступающему под давлением pf, является очень низкой и ограничивает газовый поток очень небольшим расходом. Прохождение этого газового потока с небольшим расходом через компенсационную колонку называют «дегазацией». Например, скорость циркулирующего газа, соответствующая давлению псевдоожижения pf 80 миллибар и приводящая к псевдоожижению сыпучего глинозема, составляет примерно 33,10-3 м·с-1 в устройстве, описанном в документе US 4016053, тогда как в устройстве потенциального псевдоожижения по документу ЕР 0179055 скорость циркулирующего газа составляет только 4.10-3 м·с-1. Эта скорость является слишком низкой, чтобы вызвать псевдоожижение глинозема во всем транспортере.

Таким образом, псевдоожижения как такового нет, но можно вполне говорить о потенциальном псевдоожижении: если в воздуховоде не происходит постоянной циркуляции материала, то поток выглядит в виде последовательных сдвигов, как только проявляется потребность в сыпучем материале, например, когда уровень питаемой зоны опускается ниже критического значения. Действительно, когда непрерывный расход материала, находящегося в питаемой зоне, становится таким, что уровень материала понижается и становится ниже отверстия канала подачи, определенное количество сыпучего материала выходит из канала, создавая «пустоту», которая заполняется за счет осыпания материала, которое приводит к другому осыпанию на входе и воспроизводится, таким образом, от одного к другому в воздуховоде, поднимаясь к бункеру хранения.

Устройство потенциального псевдоожижения для транспортировки в сверхплотном слое, описанное в документе ЕР 0179055, широко используют, в частности, для питания электролизеров современных установок производства алюминия огневым электролизом. В патенте ЕР-В-1086035 описано усовершенствование предыдущего устройства, в котором верхняя часть верхнего канала воздуховода в некоторых местах оборудована барьерами, например, в виде стальных листов, перпендикулярных к стенке упомянутой верхней части, которые способствуют созданию и длительному сохранению в верхней части верхнего канала воздуховода смежных пузырьков газа, внутри каждого из которых действует пузырьковое давление, когда в упомянутый воздуховод подают псевдоожижающий газ под давлением потенциального псевдоожижения. Действительно, заявитель установил, что создание пузырьков газа под давлением обеспечивает более устойчивую работу воздуховода.

В международной патентной заявке WO2009/010667 заявитель уточнил оптимальные условия, в которых такое устройство можно использовать с минимальным риском сегрегации сыпучего материала во время его транспортировки.

Убедившись в успешном и практически систематическом применении устройства этого типа, в частности, в большинстве современных установок электролиза алюминия, заявитель решил еще больше усовершенствовать решение, связанное с транспортировкой в сверхплотной фазе. В частности, он провел испытания, чтобы проверить пределы системы с целью уточнения важных параметров, которые, с одной стороны, позволяют сделать более гибкими условия использования таких воздуховодов и, с другой стороны, упростить их проектирование и изготовление.

Первым объектом изобретения является устройство, позволяющее транспортировать сыпучий материал между зоной питания, как правило, зоной хранения упомянутого сыпучего материала и, по меньшей мере, одной питаемой зоной, содержащее транспортер, называемый «воздуховодом», который содержит нижний канал, предназначенный для циркуляции газа, и верхний канал, предназначенный для циркуляции сыпучего материала и упомянутого газа, при этом упомянутый нижний канал и упомянутый верхний канал разделены пористой стенкой, через которую может проходить упомянутый газ, при этом нижний канал соединен с патрубком подачи газа, выполненным с возможностью питания упомянутого нижнего канала газом под давлением, которое обеспечивает потенциальное псевдоожижение упомянутого сыпучего материала в упомянутом верхнем канале и которое в дальнейшем будет называться «давлением потенциального псевдоожижения» или просто «давлением псевдоожижения», при этом верхний канал оборудован в своей верхней части поперечными стенками, образующими препятствие для циркуляции упомянутого газа и упомянутого сыпучего материала, при этом упомянутые стенки расположены таким образом, что образуют вместе с верхней стенкой упомянутого верхнего канала, по меньшей мере, одно пространство, в котором образуется пузырек газа под давлением в результате создания давления потенциального псевдоожижения в упомянутом воздуховоде, при этом давление в упомянутом пузырьке называют «пузырьковым давлением», при этом упомянутое устройство отличается тем, что на уровне, по меньшей мере, одного пузырька и предпочтительно на уровне каждого пузырька стенка верхнего канала оборудована средством удаления псевдоожижающего газа, соединяющим упомянутый пузырек с внешней средой, как правило, с окружающим воздухом или с устройством, предназначенным для обработки газов (центр обработки газов или “CTG”), улавливаемых над электролизерами, и содержащим средство создания разрежения, которое создает по существу постоянное разрежение или потерю напора. Эту потерю напора определяют таким значением, чтобы, если газ удаляют во внешнюю среду, где давление является по существу постоянным (например, окружающий воздух при атмосферном давлении), упомянутое пузырьковое давление сохранялось по существу в постоянном значении в пределах между давлением псевдоожижения и давлением упомянутой внешней среды.

Заявитель провел лабораторные испытания для проверки рабочих пределов системы, описанной в ЕР 1086035. В частности, некоторые испытания были проведены с целью уточнения явлений, которые происходят в компенсационной колонне. Воздуховод, представляющий собой колонну псевдоожижения, над которой расположена компенсационная колонна, содержит стенки, одна из которых была выполнена прозрачной, что позволило отслеживать поведение сыпучего материала в верхнем канале и в компенсационной колонне. Таким образом, было установлено, что турбулентный режим в компенсационной колонне приводит к значительной флуктуации верхнего уровня сыпучего материала, присутствующего в компенсационной колонне, и что это приводит к нарушению слоя в воздуховоде вблизи упомянутой компенсационной колонны. Кроме того, на верхней стенке верхнего канала установили разгрузочный вентиль, чтобы иметь возможность изменять давление в пузырьке в максимально широком диапазоне значений, не меняя при этом режима работы вентилятора, который питает нижний канал псевдоожижающим газом. В ходе испытаний заявитель неожиданно обнаружил, что отверстие разгрузочного вентиля позволяет стабилизировать верхний уровень присутствующего в колонне сыпучего материала в том смысле, что амплитуда изменения высоты верхнего уровня колонны значительно уменьшилась. В ходе других последующих испытаний, предназначенных для моделирования воздуховода, оборудованного барьерами, разделяющими несколько пузырьков, заявитель использовал эту идею оборудования верхней части верхнего канала разгрузочным вентилем: он неожиданно обнаружил, что это способствовало предупреждению появления колебаний большой амплитуды на поверхности слоя при потенциальном псевдоожижении в верхнем канале.

Таким образом, оборудовав на уровне каждого пузырька верхнюю часть верхнего канала воздуховода разгрузочным вентилем, заявитель установил, что потеря напора, обеспечиваемая этим вентилем, позволяет исключительно эффективно стабилизировать пузырьковое давление, уровень сыпучего материала в компенсационной колонне и, в целом, поток сыпучего материала. Исходя из этого вывода, заявитель поставил перед собой задачу выяснить, не позволит ли использование таких разгрузочных вентилей уменьшить число компенсационных колонн и даже полностью от них отказаться в случае, когда они могут полностью выполнять роль, до этого отводившуюся компенсационным колоннам, то есть роль уравновешивания давления pf газа потенциального псевдоожижения.

В ходе этих последних испытаний заявитель смог подтвердить свои ожидания: воздуховод вполне может работать без компенсационных колонн для транспортировки сыпучего материала в сверхплотной фазе за счет потенциального псевдоожижения: достаточно заменить упомянутую компенсационную колонну разгрузочным вентилем или любым средством, которое создает по существу постоянное разрежение, заранее определенное значение которого позволяет при давлении псевдоожижения pf в нижнем канале и при по существу постоянном наружном давлении pa поддерживать пузырьковое давление pb в стабильном значении в оптимальном интервале значений для потока сыпучего материала, в пределах от ра до pf.

Иначе говоря, устройство в соответствии с изобретением содержит, - на уровне, по меньшей мере, одного пузырька и предпочтительно на уровне каждого пузырька, - средство создания разрежения, независимо от того, оборудовано оно или нет компенсационной колонной. В первом случае упомянутое средство создания разрежения в основном выполняет роль стабилизации уровня взвеси (сыпучий материал + газ), которая находится в компенсационной колонне и которая уравновешивает давление псевдоожижения. Во втором случае оно выполняет также роль, которая отводилась компенсационной колонне. Кроме того, в отсутствие компенсационной колонны оно позволяет при идентичном источнике давления достигать более высокого пузырькового давления и повышать таким образом при таком же расходе энергии транспортирующую производительность транспортера. Разумеется, пузырьковое давление является более высоким, но не может достичь уровня давления псевдоожижения, так как, с одной стороны, происходит потеря напора газа при его прохождении через пористую стенку, и, с другой стороны, потеря напора при прохождении через частицы в псевдоожиженном слое.

Первый случай (наличие компенсационной колонны) соответствует усовершенствованию существующих промышленных систем или использованию транспортеров с намного меньшим числом компенсационных колонн по сравнению с обычной практикой, например, транспортеров, отличающихся тем, что они оборудованы компенсационной колонной через каждые 20 метров, вместо наличия компенсационной колонны через каждые 6 метров. Второй случай соответствует использованию новых транспортеров, отличающихся полным отсутствием компенсационных колонн.

Преимуществом заявленного устройства является возможность контроля уровня пузырькового давления и уровня скорости выхода псевдоожижающего газа. В компенсационной колонне роль манометра выполняет взвесь сыпучий материал/газ: за счет своей плотности и своего объема (представленного высотой колонны) она уравновешивает давление в верхнем канале. Манометрический эффект материала в компенсационной колонне был основным фактором, объяснявшим широкое распространение этого типа устройства, но его недостатком является зависимость пузырькового давления от давления псевдоожижения, поэтому пузырьковое давление можно было изменять, только изменяя давление псевдоожижения. Исключив компенсационную колонну и заменив ее средством, создающим контролируемое разрежение, регулируемое по заранее определенному значению, можно напрямую воздействовать на пузырьковое давление, не меняя давление псевдоожижения, поэтому условия использования транспортера оказываются намного более гибкими.

Предпочтительно, в частности, чтобы избежать загрязнения упомянутой внешней среды мелкими частицами сыпучего материала, увлекаемыми удаляемым псевдоожижающим газом, упомянутое средство удаления псевдоожижающего газа оборудовать также, по меньшей мере, одним устройством разделения твердые вещества/газ. Очевидно также, что устройство разделения твердых веществ/газа уже само по себе создает потерю напора, которую необходимо учитывать для определения соответствующих размерных параметров упомянутого средства создания разрежения.

Под средством создания разрежения следует понимать

а) простое отверстие или «диафрагму», смежное с огибающей объема, занимаемого пузырьком, например, которое выполнено в верхней стенке верхнего канала и диаметр которого обеспечивает потерю напора, соответствующую искомому пузырьковому давлению; упомянутое отверстие может быть входным отверстием выпускного патрубка, отводящего упомянутый газ в упомянутую внешнюю среду;

b) разгрузочный вентиль, содержащий отверстие с переменным диаметром, что позволяет изменять потерю напора газа во время его удаления, то есть изменять пузырьковое давление;

c) труба Вентури;

d) по меньшей мере, одно устройство разделения твердые вещества/газ, часто являющееся необходимым в этой области применения, например, устройство циклонного типа, где газ, содержащий твердые частицы, поступает в виде боковой струи внутрь упомянутого устройства и попадает на по существу цилиндрическую стенку: твердые частицы, разгоняемые центробежным эффектом, но наталкивающиеся на упомянутую цилиндрическую стенку, теряют свою кинетическую энергию, падают под действием силы тяжести и скапливаются в основании упомянутой цилиндрической стенки, после чего удаляются через нижнюю часть упомянутого устройства.

В предпочтительном варианте осуществления изобретения выбирают средство создания разрежения, содержащее, по меньшей мере, одно устройство разделения твердые вещества/газ, установленное в верхней части верхнего канала таким образом, чтобы твердые частицы, задерживаемые упомянутым устройством, можно было удалять непосредственно во взвесь. Для этого трубопровод удаления твердых частиц, задерживаемых упомянутым устройством, имеет длину, рассчитанную таким образом, чтобы его нижний конец погружался в упомянутую взвесь, когда она находится в состоянии потенциального псевдоожижения. Обычно в верхней части стандартный циклон содержит цилиндрическую стенку, на внутреннюю сторону которой должна попадать боковая струя взвеси, конусную стенку, сходящуюся вниз и соединяющую нижний конец упомянутой цилиндрической стенки с цилиндрическим трубопроводом удаления, нижний конец которого содержит отверстие, через которое удаляются твердые частицы. Если используют стандартный циклон, то его располагают в верхнем канале воздуховода таким образом, чтобы нижний конец цилиндрического трубопровода был погружен во взвесь в состоянии потенциального псевдоожижения. В рамках настоящего изобретения предпочтительно используют более простое устройство циклонного типа в том смысле, что оно не имеет сходящейся конусной стенки: цилиндрическая стенка и трубопровод удаления образуют единую цилиндрическую стенку, нижний конец которой погружен во взвесь в состоянии потенциального псевдоожижения.

Предпочтительно, соблюдения экологических норм, в контуре удаления псевдоожижающего газа последовательно устанавливать, по меньшей мере, два устройства циклонного типа, что позволяет идеально очищать упомянутый газ от пыли, чтобы на выходе он практически не содержал твердых частиц размером более 3 микрометров. Устройство или устройства циклонного типа могут быть стандартными циклонами, которые содержат сходящуюся конусную стенку в основании упомянутого цилиндрического трубопровода, но предпочтительно выбирают специальные циклоны, которые содержат цилиндрическую стенку, нижняя часть которой погружена непосредственно во взвесь.

Благодаря заявленному устройству, можно существенно сократить потери от улетучивания. Действительно, в известных решениях турбулентный режим в компенсационных колоннах приводит к улетучиванию большого количества частиц. Заявитель установил, что стабилизация верхнего уровня сыпучего материала, присутствующего в компенсационной колонне (при ее наличии), а также стабилизация верхнего уровня слоя в состоянии потенциального псевдоожижения в верхнем канале позволяют практически полностью исключить возможность улетучивания частиц размером, превышающим 5 микрометров, в обычных условиях использования устройства. Однако, даже если это и является несомненным преимуществом, при помощи только средства создания разрежения не представляется возможным избежать улетучивания мелких микрометрических и нанометрических частиц, и зачастую упомянутое средство создания разрежения приходится объединять с дополнительными средствами разделения твердые вещества/газ.

В случае отказа от использования компенсационных колонн или сокращения их числа преимуществом изобретения является также, с одной стороны, упрощение проектирования и изготовления воздуховодов и, с другой стороны, сокращение расхода энергии, так как можно гораздо более эффективно использовать давление псевдоожижения, обеспечивая в каждом пузырьке пузырьковое давление, намного более близкое к упомянутому давлению псевдоожижения.

Упомянутое средство создания разрежения содержит, по меньшей мере, одно отверстие заранее определенного сечения, значение которого позволяет создавать необходимую потерю напора. Если это отверстие является единственным выходом для псевдоожижающего газа, предпочтительно, чтобы диаметр отверстия обеспечивал расход утечки, по меньшей мере, равный S·uf, где S является площадью части пористой стенки, соответствующей рассматриваемому пузырьку, и где uf является скоростью псевдоожижения. Обычно для такого материала, как металлургический глинозем, скорость псевдоожижения составляет от 5 до 15 мм·с-1. Таким образом, для части воздуховода, соответствующей данному пузырьку, которая в дальнейшем будет называться «кессоном», сечение пористой стенки известно, и из него можно вывести расход выхода газа, который соответствует расходу S·uf, и можно, таким образом, определить диаметр отверстия, так как при данном диаметре отверстия классические правила гидравлики позволяют определить соотношение между потерей напора и расходом утечки.

Потеря напора в отверстии по существу пропорциональна квадрату массового расхода утечки газа, проходящего через упомянутое отверстие, и соответствует правилу типа:

, где

и где

- ΔР является потерей напора в отверстии (выраженной в барах: 1 бар=0,1 МПа),

- dor является диаметром отверстия,

- dt является диаметром трубы, соединяющей верхнюю стенку верхнего канала с диафрагмой, содержащей упомянутое отверстие,

- ρ является плотностью псевдоожижающего воздуха (выраженной в кг/м3),

- Fg является массовым расходом псевдоожижающего воздуха (кг/ч) («расход утечки»),

- К является константой потери напора.

Рассмотрим в качестве примера воздуховод, оборудованный пористой стенкой шириной 14 см. Если на уровне кессона необходимо получить пузырьковое давление 0,05 бар (5000 Па) (в данном случае выраженное в виде превышения давления относительно атмосферного давления) и скорость псевдоожижающего газа 15 мм/с, диаметр отверстия, через которое верхняя часть верхнего канала сообщается с окружающим воздухом, должен быть 25 мм, если длина кессона равна 12 м; 34 мм, если длина кессона равна 24 м; и 46 мм, если длина кессона равна 72 м.

Если же участок воздуховода содержит также компенсационную колонну, диметр отверстия выбирают с меньшим значением, чтобы можно было контролировать уровень взвеси твердое вещество/газ в компенсационной колонне, одновременно обеспечивая псевдоожижение при небольшой скорости газа. Возвращаясь к примеру из предыдущего раздела, известный кессон, оборудованный компенсационной колонной и имеющий типовую длину примерно 6 метров, должен быть оборудован отверстием диаметром примерно 20 мм, если убрать компенсационную колонну. Вместе с тем, если есть потребность в сохранении упомянутой компенсационной колонны и если это новое средство создания разрежения собираются использовать только для стабилизации верхнего уровня взвеси (газ + сыпучий материал) в компенсационной колонне, выполняют отверстие с диаметром, намного меньшим чем 20 мм, поскольку высота заполнения упомянутой компенсационной колонны упомянутой взвесью позволяет уравновешивать давление в верхнем канале за вычетом потери напора, связанной с наличием упомянутого отверстия.

Предпочтительно, чтобы средство создания разрежения, которое обеспечивает по существу постоянное пузырьковое давление, создавая постоянную потерю напора по отношению к внешнему давлению, было выполнено таким образом, чтобы получить большую потерю напора и чтобы избежать слишком большой высоты верхнего уровня сыпучего материала в компенсационной колонне. За счет того, что высота столба взвеси твердое вещество/газ не превышает определенное значение, как правило, примерно 1 м, ограничивают габариты, вес и стоимость упомянутых компенсационных колонн и одновременно повышают надежность системы транспортировки.

Предпочтительно, чтобы упомянутое отверстие, такое как отверстие вентиля, могло иметь переменное сечение, что позволяет изменять пузырьковое давление, а также делать более гибкими локальные условия работы воздуховода или адаптировать устройство данной геометрии для транспортировки разных сыпучих материалов. В этой связи можно сослаться на документ WO2009/010667, где указана область сыпучих материалов, которые можно транспортировать в сверхплотном слое: показанные на диаграмме Гельдарта на фиг.1, где они характеризованы своим средним гранулометрическим размером и своей плотностью (в частности, разностью между этой плотностью и плотностью псевдоожижающего газа), они предпочтительно находятся в заштрихованной зоне фиг.1 этого документа.

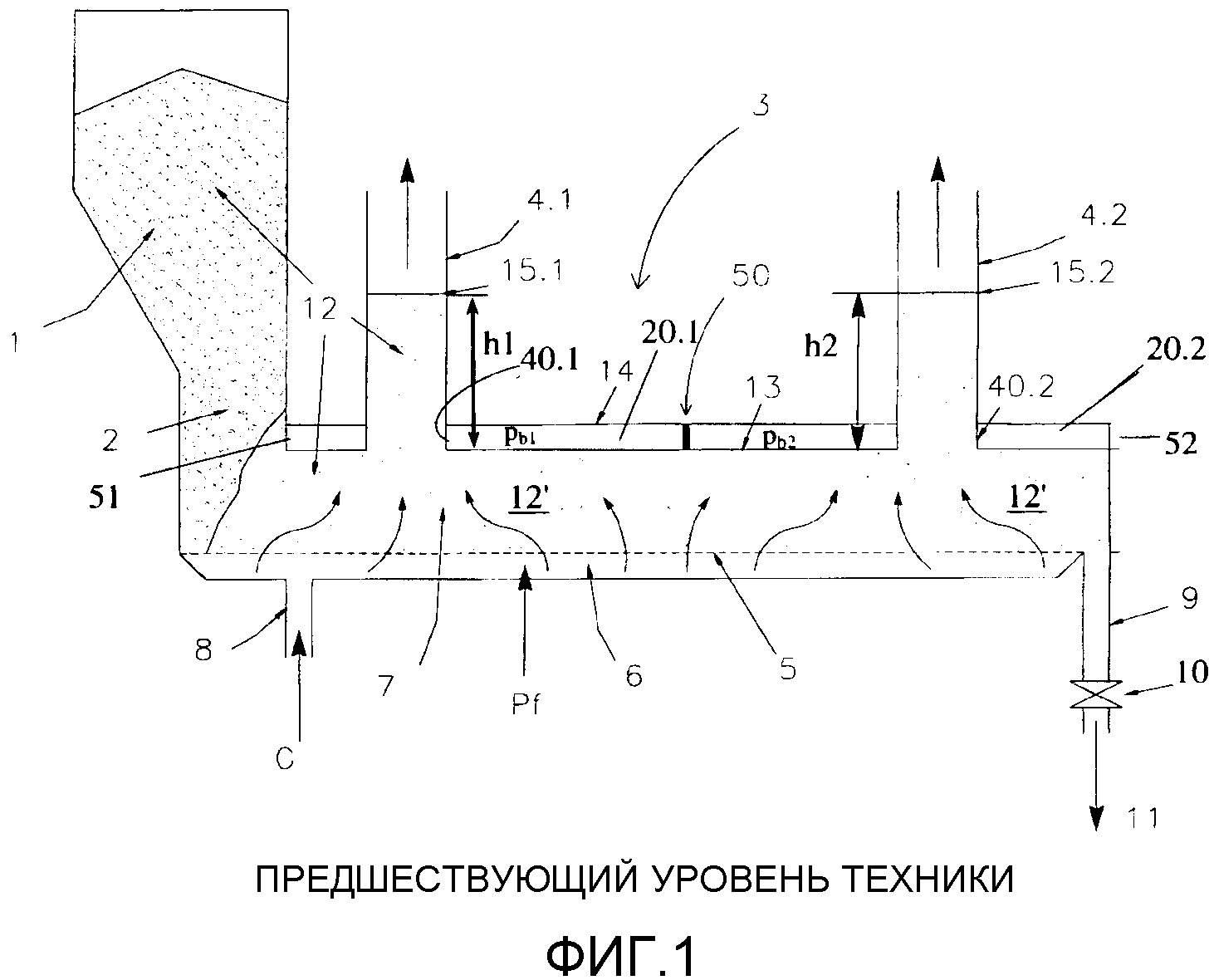

Фиг.1 изображает схему известного устройства с компенсационной колонной, раскрытого в ЕР 1086035, вид в вертикальном разрезе.

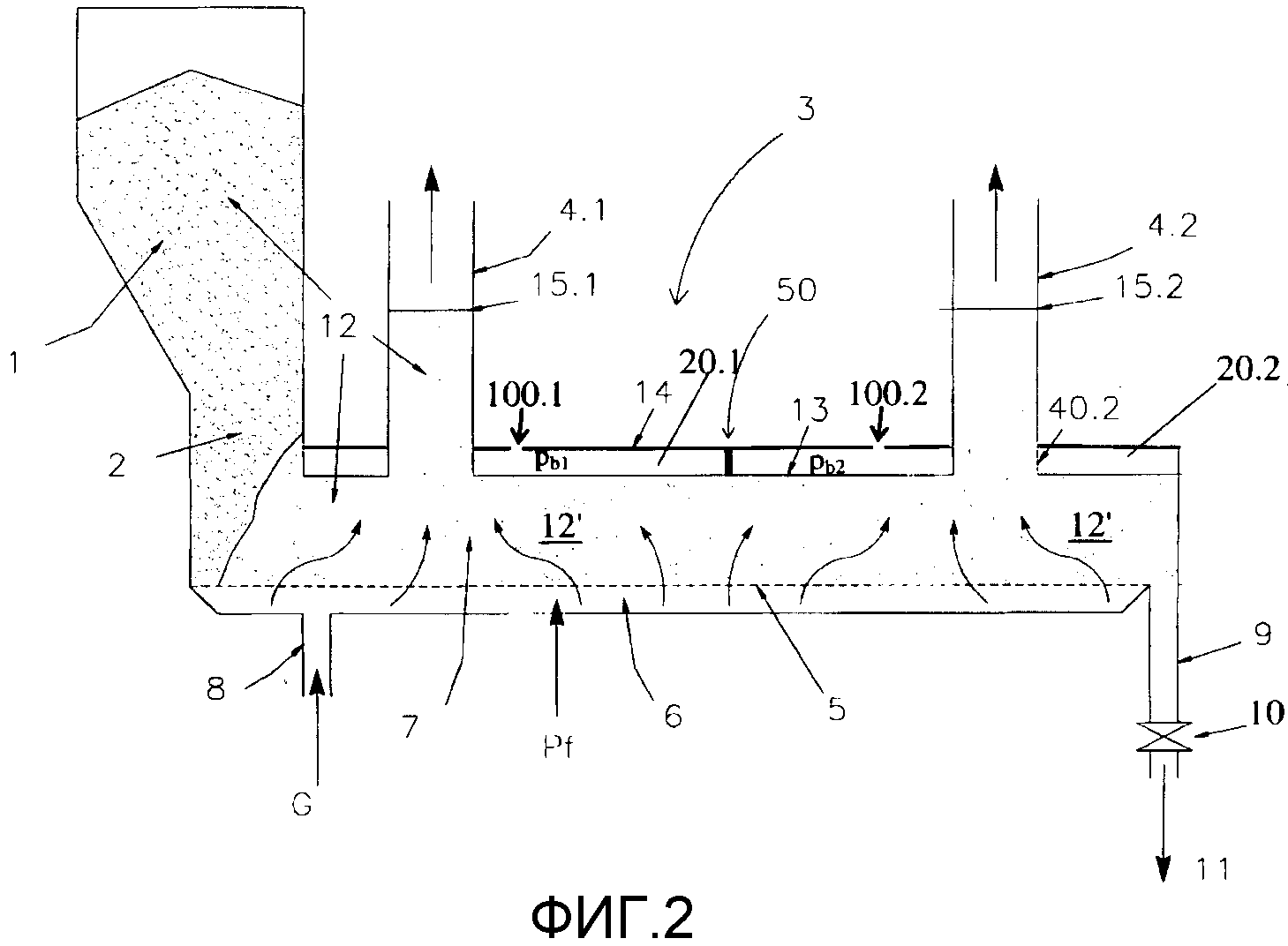

Фиг.2 - первый вариант осуществления изобретения в применении к этому устройству.

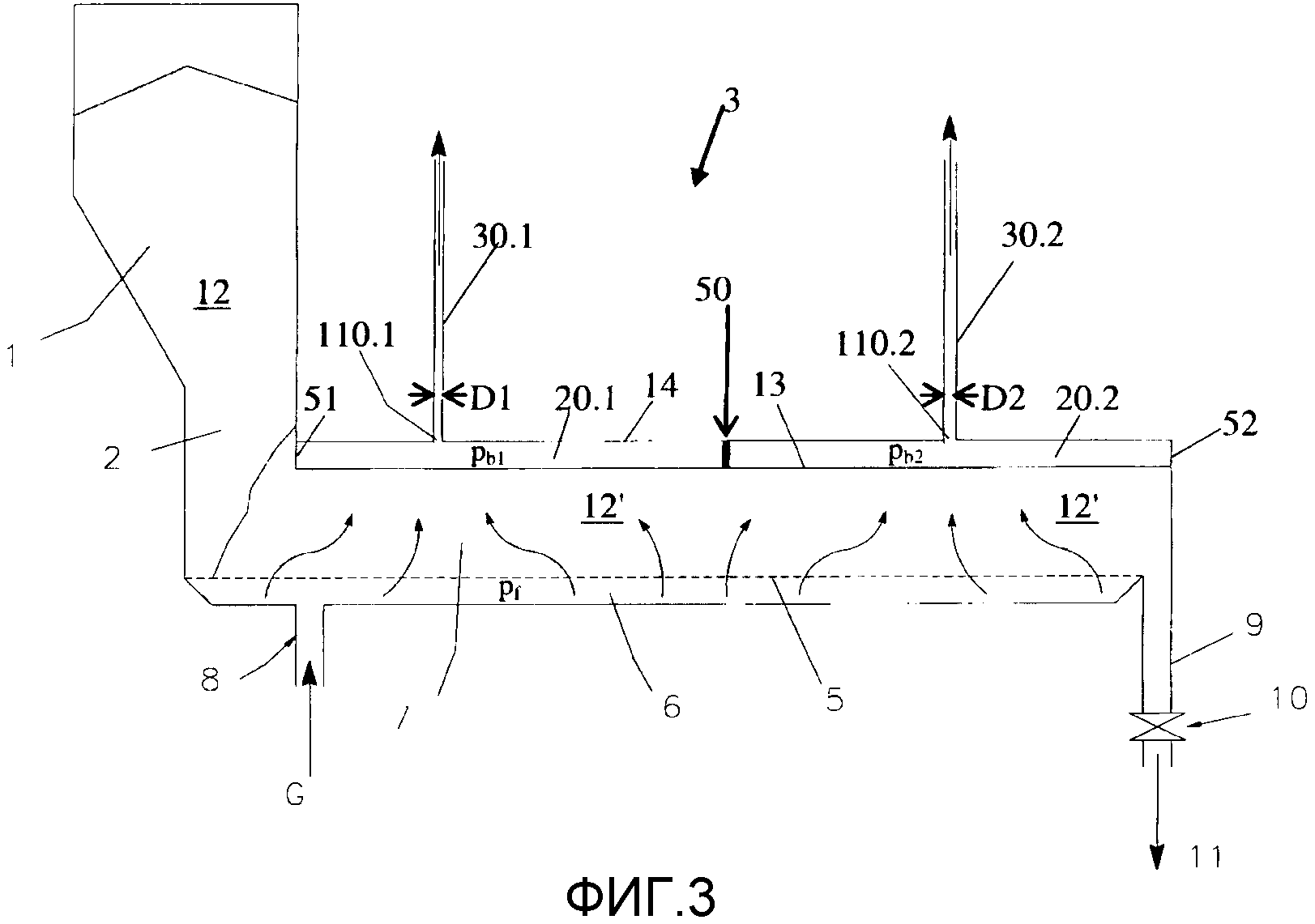

Фиг.3 - в вертикальном разрезе устройство согласно варианту осуществления изобретения, не оборудованное компенсационной колонной.

Фиг.4 - в вертикальном разрезе устройство, аналогичное предыдущему и отличающееся от него тем, что на уровне каждого пузырька верхняя стенка верхнего канала оборудована разгрузочным вентилем.

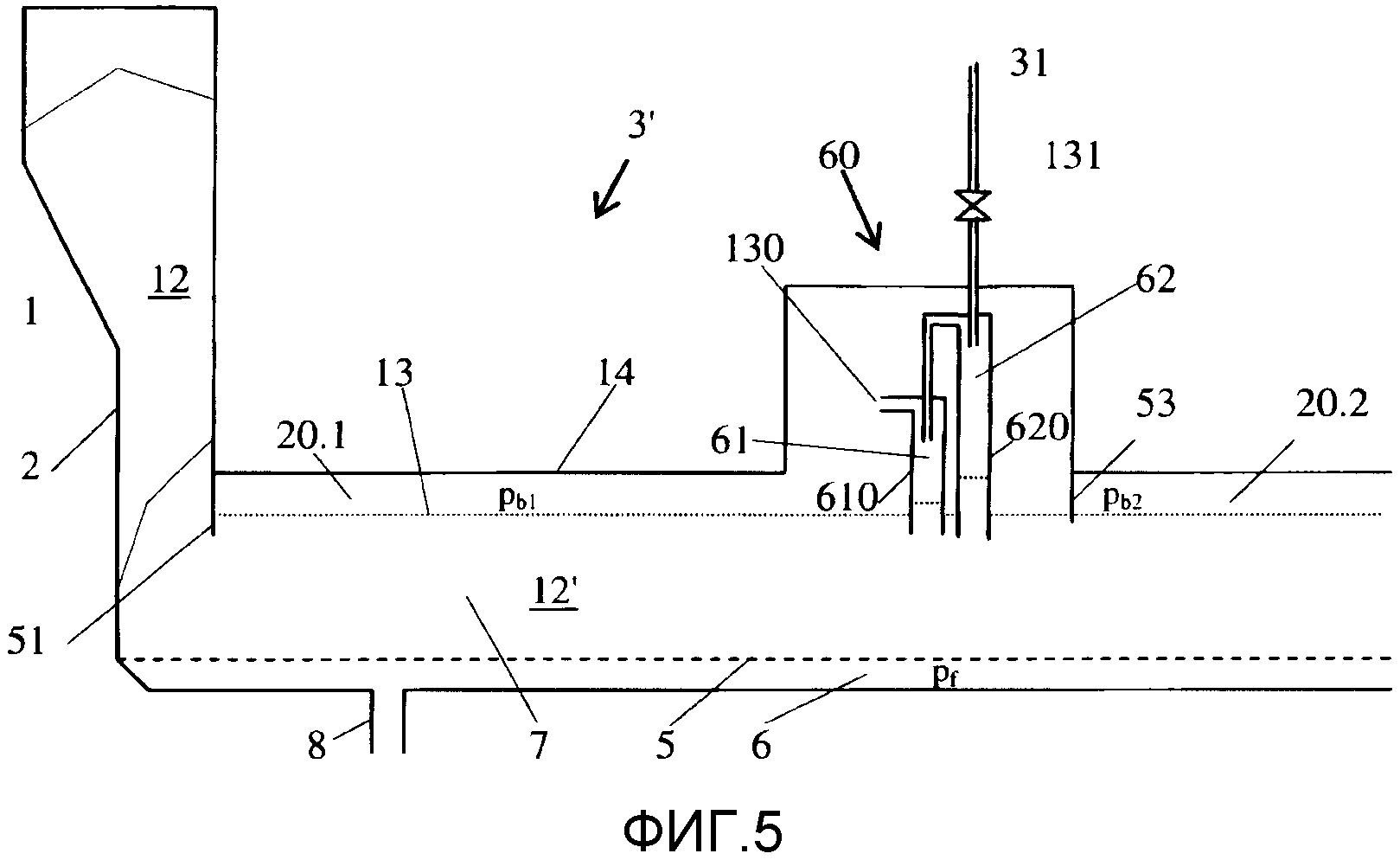

Фиг.5 - в вертикальном разрезе участок другого устройства в соответствии с изобретением, адаптированного как для непрерывной подачи сыпучего материала из емкости хранения, так и для транспортировки сыпучего материала на дальнее расстояние.

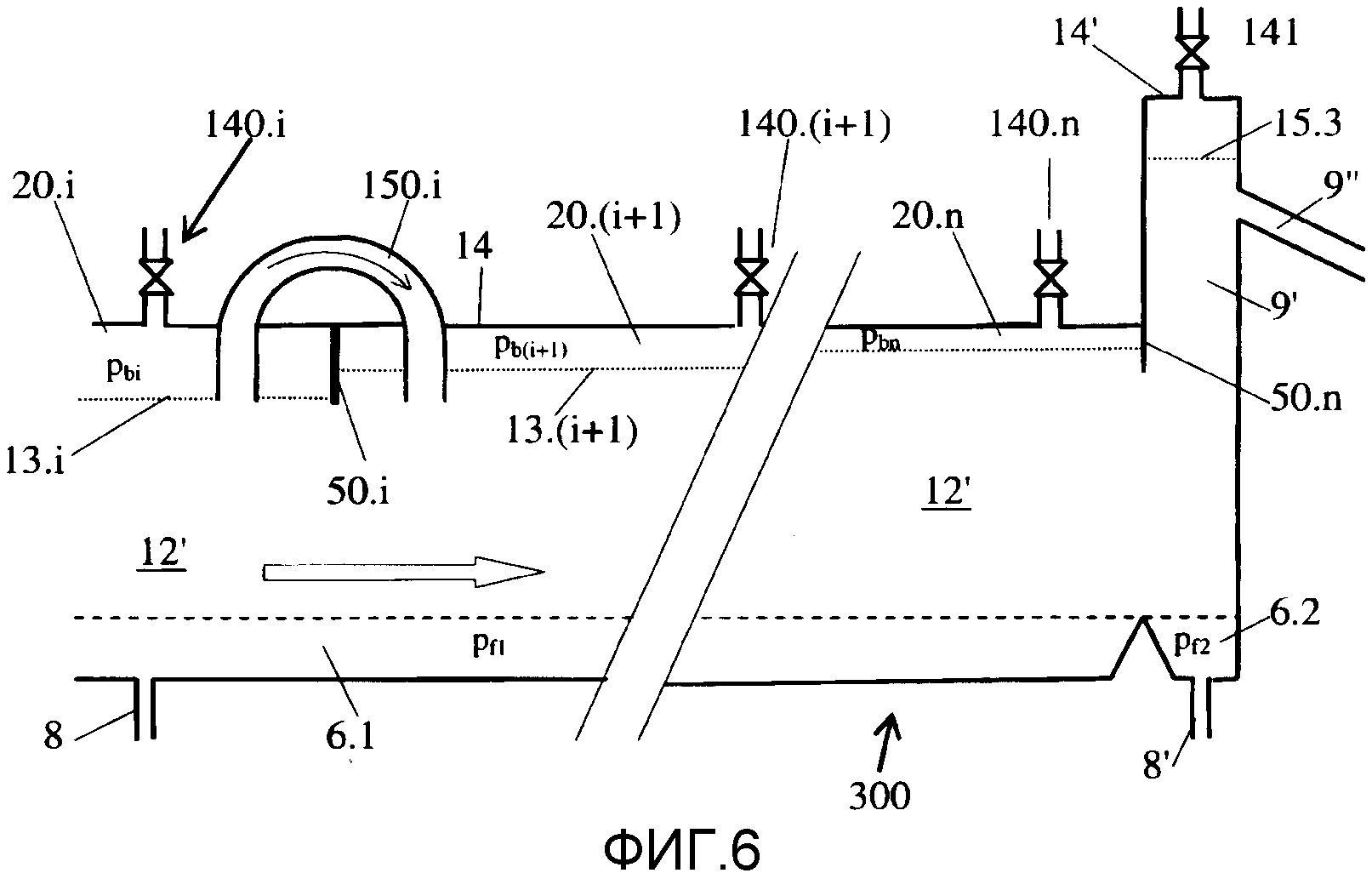

Фиг.6 - в вертикальном разрезе промежуточный участок и концевой участок четвертого устройства согласно изобретению. Показанный промежуточный участок соответствует границе между двумя смежными пузырьками, обозначенными позициями с индексами i и i+1. Не показанный источник питания соответствует предыдущим фигурам, при этом поток материала на всех фигурах условно движется в направлении слева направо.

ПРИМЕРЫ ВЫПОЛНЕНИЯ

ПРИМЕР 1: Конструкция известного устройства (фиг.1 и 2)

Показанное на фиг.1 устройство было описано в документе ЕР 1086035. Оно содержит внешний резервуар 1 хранения предназначенного для транспортировки материала, соединенный трубопроводом 2 с транспортером 3 типа воздуховода, средство 9 удаления из транспортера, которое при помощи системы 10 контролируемой дозировки направляет сыпучий материал в питаемую зону 11.

Внешний резервуар 1 хранения содержит насыпной сыпучий материал 12, на который действует атмосферное давление. Этот резервуар опирается на один из концов горизонтального (или наклонного) транспортера 3 через трубопровод 2. Транспортер 3 содержит пористую стенку 5, которая отделяет нижний канал 6 от верхнего канала 7, предназначенного для циркуляции сыпучего материала.

Псевдоожижающий газ G подают через трубопровод 8 в нижний канал 6, где на него действует давление псевдоожижения pf. Этот газ проходит через пористую стенку 5, затем через сыпучий материал 12, который заполняет верхний канал 7 транспортера, образуя с ним слой 12' потенциального псевдоожижения, то есть взвесь твердых сыпучих частиц в газообразной фазе. Этот слой 12' потенциального псевдоожижения находится в сверхплотной фазе, при этом в случае глинозема, предназначенного для электролизеров, взвесь имеет плотность порядка 900 кг на м3. Газ выходит с небольшим значением расхода, проходя через сыпучий материал, частично заполняющий компенсационную колонну (4.1, 4.2) до по существу горизонтального верхнего уровня (15.1, 15.2), при этом манометрическая высота (h1, h2) уравновешивает на уровне каждого пузырька (20.1, 20.2) давление газа pf. Над верхним уровнем 13 слоя 12' потенциального псевдоожижения образуется пузырек газа под давлением (20.1, 20.2), заключенный в пространстве, образованном верхней стенкой 14 верхнего канала 7 и барьерами. Для пузырька 20.1 эти барьеры образованы стальным листом 50, врезкой 51 резервуара хранения и врезкой 40.1 компенсационной колонны 4.1. Для пузырька 20.2 эти барьеры образованы стальным листом 50, врезкой 40.2 компенсационной колонны 4.2 и верхней частью концевой боковой стенки 52 воздуховода. В результате создания давления псевдоожижения pf в нижнем канале 6 внутри пузырьков 20.1 и 20.2 соответственно действуют пузырьковые давления pb1 и pb2. В известном устройстве эти пузырьковые давления можно менять только посредством изменения давления псевдоожижения pf.

Как показано на фиг.2, предыдущее устройство было усовершенствовано в том смысле, что, согласно настоящему изобретению, на уровне каждого пузырька (20.1, 20.2) в верхней стенке 14 верхнего канала 7 выполнено отверстие (100.1, 100.2) для выпуска псевдоожижающего газа в окружающую среду, где действует по существу постоянное давление, при этом прохождение псевдоожижающего газа через это отверстие происходит со строго определенной потерей напора, зависящей от диаметра упомянутого отверстия. Первым следствием выполнения этого отверстия является стабилизация положения верхних уровней 15.1 и 15.2, то есть высот h1 и h2 объемов сыпучего материала, занимающих компенсационные колонны 4.1 и 4.2, чтобы существенно уменьшить потери от улетучивания, не прибегая при этом к приданию специальной формы верхним концам упомянутых компенсационных колонн. Например, в экспериментальном устройстве, которое, разумеется, слегка отличается от устройства, показанного на фиг.2, тем, что содержит только один пузырек, с которым связан разгрузочный вентиль, амплитуды изменения высоты верхнего уровня столба сыпучего материала уменьшились с нескольких сот миллиметров до нескольких миллиметров. В экспериментальном устройстве верхний канал имел высоту 40 см. Он был оборудован в своей верхней части барьером, обеспечивавшим формирование пузырька под давлением высотой в несколько сантиметров. Используемый вентилятор позволяет менять давление псевдоожижения в пределах между 90 и 200 мбар (относительное давление: речь идет о превышении давления относительно атмосферного давления). В зависимости от открывания разгрузочного вентиля пузырьковое давление менялось от 15 до 100 мбар, высота столба взвеси твердое вещество/газ в компенсационной колонне менялась между 20 и 100 см, причем значение этой высоты оставалось практически стабильным, когда открывание вентиля ограничивали заданным диаметром, и вентилятор работал на заданном режиме.

Стабилизация верхнего уровня компенсационной колонны позволяет почти полностью исключить улетучивание частиц, размер которых обычно превышает 5 микрометров, в обычных условиях использования устройства.

В варианте выполнения устройства согласно изобретению, оборудованного компенсационными колоннами, отверстия, выполненные в верхней стенке верхнего канала, имеют переменный диаметр (например, свод каждого пузырька оборудуют разгрузочным вентилем). Таким образом, можно индивидуально менять пузырьковое давление в каждом пузырьке, действуя непосредственно на разгрузочный вентиль, связанный с соответствующим пузырьком, не меняя при этом давления псевдоожижения.

ПРИМЕР 2 (Фиг.3 и 4)

Пример 2 иллюстрирует устройство согласно изобретению, отличающееся тем, что не содержит компенсационных колонн. Пузырьковые давления pb1 и pb2 остаются по существу постоянными в заранее определенных значениях за счет потерь напора, создаваемых отверстиями 110.1 и 110.2 с соответствующими диаметрами D1 и D2, выполненными в верхней стенке 14 верхнего канала 7. Отверстия 110.1 и 110.2 являются входами патрубков 30.1 и 30.2 с диаметрами, по меньшей мере, равными соответственно D1 и D2, которые обеспечивают удаление псевдоожижающего газа. Эти выпускные патрубки выходят в атмосферу или предпочтительно, в частности, если речь идет об устройстве постоянной подачи глинозема для электролизеров, в центры обработки газов.

Благодаря этому устройству, существенно уменьшают потери, связанные с улетучиванием. Для очистки газа от еще более мелких частиц, как правило, субмикронных и даже нанометрических, предпочтительно патрубки 30.1 и 30.2 удаления псевдоожижающего газа оборудуют устройством удаления пыли, например, циклоном (на фиг.3 не показан). В этом случае входное отверстие патрубка 30.1 (соответственно 30.2) должно иметь заранее определенное сечение, отличное от сечения, которое оно имело бы при отсутствии устройства удаления пыли, так как сумма потерь напора должна быть эквивалентной разрежению, обеспечиваемому только одним отверстием.

На фиг.4 показан вариант предыдущего устройства, не содержащего компенсационных колонн, в котором отверстия заменены разгрузочными вентилями 120.1 и 120.2, соединяющими свод каждого пузырька 20.1 и 20.2 с патрубком выпуска псевдоожижающего газа (30.1 и 30.2). Степень открывания вентиля является переменной, поэтому меняя диаметр его отверстия, можно на уровне каждого пузырька менять пузырьковое давление. Первым преимуществом такого устройства является возможность контроля и локального воздействия на поток материала в транспортере. Другим преимуществом является возможность выполнения устройства данной геометрии, которое можно использовать для транспортировки разных материалов.

ПРИМЕР 3 (Фиг.5)

На фиг.5 представлен другой вариант выполнения изобретения, предназначенный, в частности, для транспортировки сыпучего материала на дальнее расстояние в условиях, когда псевдоожижающий газ не может быть удален в центр обработки газов. В данном случае средство удаления псевдоожижающего газа содержит камеру 60, выполненную в своде верхнего канала 7, внутри которой находится, по меньшей мере, одно устройство разделения газ/твердые вещества. В варианте выполнения, проиллюстрированном настоящим примером, последовательно установлены два устройства 61 и 62 разделения газ/твердые вещества, в данном случае циклонного типа, чтобы удовлетворять все более строгим требованиям экологических норм: очищенный от пыли газ содержит лишь ничтожное количество мелких микрометрических частиц. Каждое из этих устройств содержит по существу цилиндрическую стенку 610 и 620, нижняя часть которой погружена в слой потенциального псевдоожижения, и впускной патрубок, выполненный таким образом, чтобы взвесь газ/твердые вещества подходила тангенциально к упомянутой цилиндрической стенке. Тангенциальный вход обеспечивает прохождение потока газ/твердые вещества вдоль стенки и в направлении нижней части циклона. Создаваемая таким образом центробежная сила отделяет частицы от газа. Твердые частицы входят в контакт с цилиндрической стенкой, теряют часть своей кинетической энергии и опускаются под действием силы тяжести в направлении слоя потенциального псевдоожижения. Высоту этой цилиндрической стенки определяют таким образом, чтобы твердое вещество, поступающее непосредственно из слоя потенциального псевдоожижения, не засоряло упомянутый циклон.

Впускной патрубок первого циклона содержит входное отверстие 130, диаметр которого рассчитывают таким образом, чтобы скорость входа очищаемого от пыли потока составляла от 2 до 40 м/с, предпочтительно от 15 до 40 м/с для обеспечения максимальной эффективности разделения. Размерность каждого циклона определяют таким образом, чтобы входной диаметр, адаптированный для нормальной работы упомянутого циклона, способствовал полной потере напора, достигающей заранее определенного значения в рамках настоящего изобретения. Выпускной патрубок 31 упомянутого устройства циклонного типа, который позволяет удалять псевдоожижающий газ, оборудован разгрузочным вентилем 131, переменное отверстие которого позволяет контролировать пузырьковое давление pb1.

ПРИМЕР 4 (Фиг.6)

Устройство согласно этому примеру, показанное на фиг.6, как и предыдущее устройство, предназначено для транспортировки сыпучего материала на большие расстояния. Оно отличается двумя независимыми предпочтительными особенностями.

Первая из этих особенностей касается конфигурации концевого кессона 300: вместо того, чтобы содержать, как в первых примерах, средство 9 удаления, соединенное с низом верхнего канала, по существу вертикальное и направленное вниз, его оборудуют по существу вертикальной направленной вверх концевой колонной 9', в которую материал может подниматься под действием давления псевдоожижающего газа. Отвод 9” позволяет удалять избыточный сыпучий материал. Отвод 9” соединен с упомянутой концевой колонной 9' на высоте, слегка превышающей высоту верхней стенки 14 верхнего канала 7 и выбранной таким образом, чтобы врезка могла находиться под верхним уровнем 15.3 взвеси сыпучий материал + газ. Предпочтительно упомянутая концевая колонна 9' сверху закрыта верхней стенкой 14', оборудованной средством создания разрежения, таким как разгрузочный вентиль 141, чтобы пузырек под давлением под упомянутой верхней стенкой мог иметь заданное пузырьковое давление. Такая конфигурация позволяет стабилизировать в этом месте верхний уровень слоя 12' потенциального псевдоожижения, что способствует непрерывному прохождению потока транспортируемого материала с постоянным расходом. Предпочтительно в этой концевой части в зону 6.2 нижнего канала псевдоожижающий газ подают отдельно таким образом, чтобы получить давление псевдоожижения pf2, отличное и, как правило, более высокое, чем давление pf1 в остальной части, то есть практически во всей остальной части 6.1 нижнего канала.

Такая конфигурация, при которой над верхним уровнем 15.3 взвеси сыпучий материал + газ выполнен отвод 9” для выхода избыточного материала, наиболее адаптирована для потока, проходящего без риска сегрегации, с использованием кипящего режима, предложенного в заявке WO2009/010667. Для материалов с риском сегрегации, таких как полидисперсные сыпучие материалы, предпочтительно на уровне этого концевого кессона предусматривают выход, находящийся слегка выше пористой стенки (или сетки) 5.

Вторая из этих особенностей представляет исключительный интерес, так как она позволяет транспортировать на большое расстояние сыпучий материал, который при этом постепенно поднимается по высоте. Воздуховод содержит верхний канал, разделенный на отсеки таким образом, что содержит n смежных пузырьков, находящихся под соответствующими давлениями pbi, при этом i меняется от 1 до n. Верхняя стенка 14 верхнего канала оборудована барьерами в виде поперечных стенок, таких как 50.i и 50.n. Каждый соответствующий пузырек 20.i (i = от 1 до n) оборудован средством создания разрежения, в данном случае разгрузочным вентилем 140.i. Смежные пузырьки 20i и 20.(i+1) разделены барьером 50.i. На канале установлен патрубок 150.i в виде перевернутого U, в дальнейшем называемый «сифоном», при этом ветви U находятся с двух сторон упомянутого барьера 50.i и имеют длину, достаточную, чтобы их концы заходили во взвесь в состоянии потенциального псевдоожижения. Разгрузочные вентили 140.i и 140.(i+1) отрегулированы таким образом, чтобы с двух сторон барьера 50.i действовало пузырьковое давление pbi, превышающее pb(i+1). На практике, находящийся ближе к входу разгрузочный вентиль 140.i открыт больше, чем находящийся ближе к выходу разгрузочный вентиль 140.(i+1). За счет этого, поскольку псевдоожижающий газ имеет возможность выходить с расходом утечки, меньшим в переднем участке, чем в заднем участке, то пузырьковое давление pb(i+1) ниже, чем пузырьковое давление pbi, и в сифоне устанавливается поток газа (на фиг.6 показан простой стрелкой), который проходит из переднего участка в задний участок и выходит через задний разгрузочный вентиль 140.(i+1). Заявитель неожиданно обнаружил, что этот поток газа в упомянутом сифоне не увлекает за собой твердые частицы.

С учетом этой разности пузырькового давления верхний уровень 13.i слоя потенциального псевдоожижения перед барьером 50.i находится на меньшей высоте, чем верхний уровень 13.(i+1) слоя потенциального псевдоожижения за барьером 50.i. Таким образом, верхний уровень слоя потенциального псевдоожижения повышается при каждом прохождении барьера 50.i.

Очевидно, что патрубок в виде перевернутого U не может иметь какое угодно сечение: необходимо, чтобы прохождение псевдоожижающего газа от одного пузырька к другому, которое происходит с массовым расходом, соответствующим разности между расходами утечки средств удаления из этих смежных пузырьков, могло осуществляться со скоростью, близкой или меньшей скорости транспортировки глинозема, чтобы ограничивать улетучивание частиц. По сути дела, чтобы достичь желаемого эффекта (транспортировки сыпучего материала на большое расстояние с постепенным повышением его высоты), необходимо

а) оборудовать два смежных пузырька средствами создания разрежения таким образом, чтобы разрежение на выходе заднего пузырька превышало разрежение на выходе переднего пузырька; и

b) предусмотреть проход между двумя смежными пузырьками, чтобы можно было компенсировать разность расходов утечки средств удаления из упомянутых смежных пузырьков, при этом упомянутый проход, - как правило, патрубок в виде перевернутого U, установленный на канале таким образом, чтобы ветви U находились с двух сторон от упомянутого барьера 50.i и имели достаточную длину, чтобы их концы заходили во взвесь в состоянии потенциального псевдоожижения, - должен иметь такое сечение, чтобы псевдоожижающий газ проходил через этот проход со скоростью, близкой или меньшей скорости транспортировки глинозема.

Реферат

Устройство, позволяющее транспортировать сыпучий материал (12), содержит транспортер (3), имеющий нижний канал (6), в котором циркулирует газ, и верхний канал (7), предназначенный для циркуляции сыпучего материала и упомянутого газа. Упомянутый нижний канал и упомянутый верхний канал разделены пористой стенкой (5), через которую может проходить упомянутый газ, при этом в нижний канал подают газ под давлением, которое обеспечивает потенциальное псевдоожижение упомянутого сыпучего материала в упомянутом верхнем канале. Упомянутый верхний канал оборудован в своей верхней части поперечными стенками (50), расположенными таким образом, что ограничивают вместе с верхней стенкой упомянутого верхнего канала по меньшей мере один свод, в котором образуется пузырек газа (20.1, 20.2) под давлением в результате создания давления потенциального псевдоожижения в упомянутом воздуховоде. На уровне по меньшей мере одного образовавшегося таким образом пузырька стенка верхнего канала содержит средство удаления псевдоожижающего газа, оборудованное средством создания разрежения (120.1, 120.2), которое создает по существу постоянное разрежение. Изобретение обеспечивает упрощение изготовления устройства. 19 з.п. ф-лы, 6 ил.

Комментарии