Катод для получения сферических ронделей - RU208678U1

Код документа: RU208678U1

Чертежи

Описание

Настоящая полезная модель относится к области цветной металлургии, в частности, к электролитическому получению никеля в виде отдельных дисков и шаров (ронделей) путем осаждения на катодную основу. Никель такой формы широко используют в качестве анодов при проведении процесса никелирования металлических деталей. Шаровидные рондели упрощают процесс дозирования и транспортировки металла в технологических процессах.

Известен способ осаждения металла на малые электропроводные участки катодной основы при пропускании электрического тока через электролит (патент US №3860509, 1975). Участки формируют из свободных концов множества тонких электрических проводов, помещая их в матрицу из непроводящего материала. Площадь каждого участка составляет 0,0005-0,018 мм2. Металлический осадок, получаемый на такой проводящей поверхности, хотя и имеет тенденцию к радиальному расширению в начале процесса, к концу его приобретает дискообразную форму. Кроме того, получаемый металлоосадок имеет очень незначительные размеры из-за непрочной связи с катодной основой.

Известен способ получения шаровидных ронделей электролитического никеля размером 2,5 см (Патент US №4147597, 1979). Осаждение проводят, пропуская ток через сульфат-хлоридный электролит на электропроводные участки круглой формы, выделенные в непроводящей поверхности катодной основы. Поверхность этих участков специально обрабатывают методом шлифования до получения четких "микрозазубрин" размерами 0,6-7,6 мкм округлой или пирамидальной формы. Это позволяет надежно удерживать металлоосадок на катодной основе при проведении процесса осаждения металла. Однако конструкция катода, используемого в данном способе не позволяет получать никель правильной шарообразной формы.

Известен способ получения никеля шарообразной формы: Патент RU №2074267 1997 г. Указанный способ позволяет получить электролитный никель правильной шарообразной формы. Это достигается тем, что в способе получения никеля шарообразной формы, включающем его осаждение из сульфат-хлоридного электролита на электропроводные участки катодной основы, покрытой диэлектриком, каждый из которых имеет площадь не более 0,5 см2, при изменении плотности катодного тока во время периода осаждения t, осаждение проводят на участки, имеющие форму правильной пирамиды, при первоначальной плотности катодного тока, равной 0,6-0,8 А/дм2, которую затем изменяют следующим образом: от 0 до 1/4 t поддерживают постоянной; от 1/4 t до 1/2 t увеличивают не более, чем на 0,01 (А/дм2)/ч; от 1/2 t до 1/4 t поддерживают постоянной; при 3/4 t увеличивают на 1,5-3 А/дм2; от 3/4 t до t поддерживают постоянной.

Осаждение ведется на катод в виде правильной пирамиды, что позволяет сконцентрировать на ее вершине поток катионов Ni2+, избежать его рассеивания по поверхности, что бывает при осаждении на плоскую подложку. Пирамида вершиной погружается в электролит и вращается вокруг оси со скоростью 0,5-2 об/мин. При оптимальном режиме вращения пирамиды и режиме осаждения форма получаемых ронделей близка к шаровидной.

Недостатком указанной конструкции катода является сложность конструкции и низкая производительность, не позволяющая ставить производство ронделей не поток.

Наиболее близким по конструкции к предлагаемой полезной модели является катод, применяемый в процессе осаждения никеля шарообразной формы путем пропускания электрического тока через сульфат-хлоридный электролит с использованием долговечного катодного блока, содержащего жесткую плиту из непроводящего материала, внутри которой находится проводящий металлический узел (Патент US №4082641, 1978). Указанный узел представляет собой ряды металлических стержней, расположенных в теле непроводящего блока заподлицо с поверхностью непроводящего блока, образуя сеть плоских электропроводных участков, каждый из которых имеет площадь 0,13-1,3 см2. Осаждение проводят с изменением плотности катодного тока. В течение времени, составляющего половину всего временного цикла осаждения, первоначальную плотность катодного тока увеличивают примерно в три раза, после чего остальную часть времени осаждения ее поддерживают постоянной.

Данный способ позволяет получать осадок в форме короны круглой или эллиптической формы с плоским основанием. Общая площадь поверхности такого осадка не менее, чем в три раза превышает площадь основания. Однако получение никеля шарообразной формы с использованием указанной конструкции катода данного изобретения невозможно.

Недостатки данной конструкции катода:

Сложность конструкции, избыточная металлоемкость и, как следствие, чрезмерный вес. При изготовлении такого катода, например, из титана, сложность изготовления вырастает многократно вследствие использования листового титанового проката и специального сварочного оборудования при сборке.

Задачей, на решение которой направлена заявляемая полезная модель, является создание конструкции катода для получения металлических ронделей, имеющих форму близкую к сферической.

Данная задача решается за счет того, что заявленный катод для получения сферических ронделей, характеризующийся тем, что содержит плоскую пластину из химически стойкого полимера, имеющую вертикальные канавки с отверстиями, в которых размещена зафиксированная и изолированная термополимером металлическая гребенка, сформированная механической гибкой из единого отрезка металла в виде соединенных проводниками контактных стержней с контактными площадками, причем контактные стержни изолированы втулками из термоусадочного полимера с возможностью формирования вынесенных относительно плоскости катода контактных площадок.

Металлическая гребенка сформирована из металлической проволоки, ленты, прутка или профиля круглого, квадратного, треугольного, прямоугольного сечения, поддающегося механической гибке.

Техническим результатом, обеспечиваемым приведенной совокупностью признаков, является:

1) Получение формы рондели, близкой к сферической за счет выноса виртуального центра растущей рондели на расстояние от плоскости катода не менее одного диаметра рондели, что обеспечивает равномерный рост в трех осях координат X, Y, Z.

2) Снижение металлоемкости при использовании в процессе изготовления металлической основы катода гребенки из проволоки, прутка, ленты вместо листового проката.

3) При изготовлении металлической части конструкции катода используется только одна операция - гибка.

4) Металлическая часть конструкции катода не имеет сварных и механических соединений, размещенных ниже предполагаемого уровня электролита, что обеспечивает надежность электрического контакта катода с питающей сетью.

5) Герметизация в канавках проводников термополимером позволяет оперативно извлекать и заменять поврежденные в процессе эксплуатации элементы металлоконструкции катода.

Сущность полезной модели поясняется чертежами, на которых изображено:

Фиг. 1 - Катод в сборе. Фронтальный вид.

Фиг. 2 - Катод в сборе. Обратная сторона.

Фиг. 3 - Металлическая гребенка.

Фиг. 4 - Стержень с контактной площадкой и нарощенной ронделью.

Фиг. 5 - Катод с ронделями (фото 1).

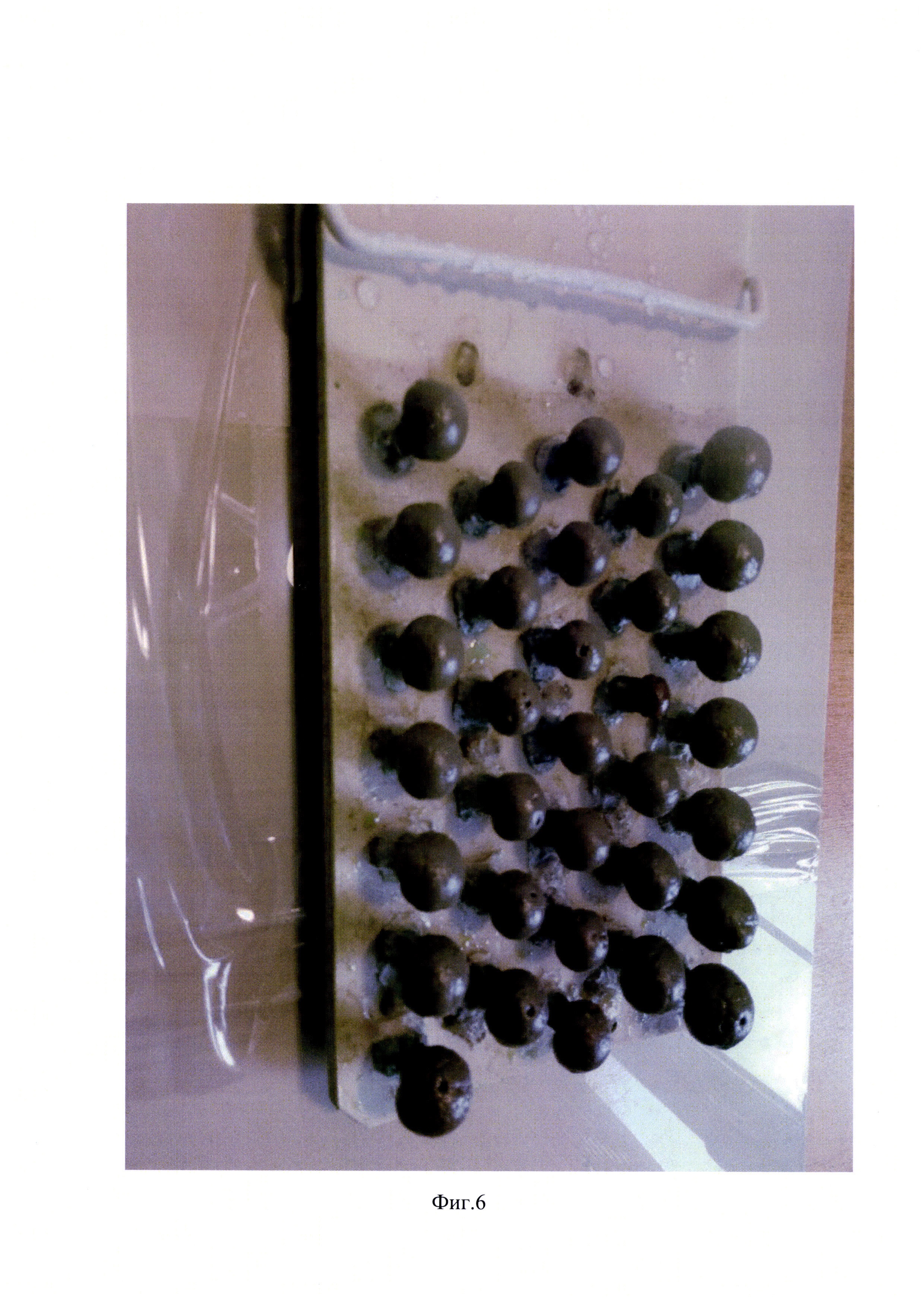

Фиг. 6 - Катод с ронделями (фото 2).

На Фиг. 1 - фронтальный вид катода с контактными площадками (5). На Фиг. 2 изображена обратная сторона катода, представляющего из себя лист химически стойкого полимера (1) с вертикальными канавками (4) с отверстиями и уложенными в них проводниками (2). Справа показана канавка с заливкой термополимером (3) для изоляции проводников от электролита после монтажа металлических частей катода. Все канавки после сборки катода заливаются термополимером. На Фиг. 3 - разрез по линии А-А (Фиг. 1) с детальной иллюстрацией формы металлической гребенки, представляющей из себя гнутую конструкцию, состоящую из проводника (2), контактного стержня (6) с контактной площадкой (5). На Фиг. 4 - одиночный контактный стержень (6) с нарощенной ронделью (9). Контактный стержень (6) изолируется от электролита изолирующей втулкой (8) из термоусадочного фторполимера, закрывающей контактный стержень так, чтобы на конце оставалась площадка (5), на которую будет осаждаться металл из электролита. Увеличением или уменьшением длины изолирующей втулки (8) возможно изменение площади контактной площадки (5), и, как следствие, за счет этого возможна регулировка усилия отрыва готовой рондели от катода при съеме. Указанное усилие нормируется в пределах 5-15 кг.

На Фиг. 5 и Фиг. 6 - фото действующего лабораторного образца предлагаемого катода с нарощенными никелевыми ронделями. Металл гребенки - титан (ВТ1-00), проволока ∅ 3 мм. Электролит сульфатно-хлоридный. Время наращивания - 10 дней. Режим наращивания: I=2 А/дм2. Ток ванны увеличивается плавно или ступенчато в соответствии с изменением площади катода (ростом ронделей).

Анод - растворимый, никель НПА-1, рН=2, t°C=55°.

Форма контактной площадки - полутороид. Лабораторные испытания показали, что форма контактной площадки принципиальной роли не играет. Были испытаны следующие формы контактных площадок:

1) Полусфера

2) Полутороид

3) Плоская квадратная

4) Плоская круглая

Результат: в процессе роста рондели после достижения диаметра 5-7 мм форма рондели становится круглой не зависимо от формы контактной площадки. Готовая рондель имеет близкую к сферической форму с незначительными отклонениями геометрии и радиальным глухим отверстием по размеру контактного стержня. Все размеры на чертежах взяты с работающего катода и указаны для примера исполнения.

Реферат

Полезная модель относится к области цветной металлургии, в частности, к электролитическому получению никеля в виде отдельных дисков и шаров (ронделей) путем осаждения на катодную основу. Задачей, на решение которой направлена заявляемая полезная модель, является создание конструкции катода для получение металлических ронделей, имеющих форму близкую к сферической.

Катод для получения сферических ронделей, характеризующийся тем, что содержит плоскую пластину из химически стойкого полимера, имеющую вертикальные канавки с отверстиями, в которых размещена зафиксированная и изолированная термополимером металлическая гребенка, сформированная механической гибкой из единого отрезка металла в виде соединенных проводниками контактных стержней с контактными площадками, причем контактные стержни изолированы втулками из термоусадочного полимера с возможностью формирования вынесенных относительно плоскости катода контактных площадок. Металлическая гребенка формируется из металлической проволоки, ленты, прутка или профиля круглого, квадратного, треугольного, прямоугольного сечения, поддающегося механической гибке.

Формула

Документы, цитированные в отчёте о поиске

Электролизер для извлечения металлов из водных растворов

Комментарии