миллион (6,8-11,6 и 1,25-1,55 ммоля на литр) соответственно. После

268 час электролиза АКН превратился в АДН с избирательностью 87%-88%;пад5е

ние напряжения в ванне стабильно 4 В, в отходах газа водород составляет

в среднем 6,5 об.% и в конце 10 об.% Пример 9. В непрерывном про

.цессе используют жидкую электролитическую среду, содержащую: а) около

99% водного раствора с растворенными в нем 1,4-1,8% АКН, .1,2% АДН, 10-11%

смеси ионов этилтрибутиламмония и боратов натрия,полученных нейтрализа

цией 2%-ного раствора ортоборной кис лоты до рН 8,5,и б) около 1% дисперги

рованной, но нерастворенной органичес кой фазы,содержащей 27-32% АКН,53-59

АДН,6-7% побочных продуктов димериза ций АКН и 8% воды. Смесь при пр пускают со скоростью 1,22 м/сек

через неразделеннук) на камеры ванну с анодом из углеродистой стали 1020

(по стандарту Американского института стали и железа) , отделеиньал зазором

в 0,178 см от кадмиевого катода (не менее 99,9% кадмия), и подвергают электролизу при плотности тока

18,5 А/дм поверхности анода или катода . Органическую фазу, содержащую

АДН, побочные продукты и tfenpopearHровавшйй АКН, отделяют от электролитической среды и добавляют свежий

АКН, после чего среду рециркулируют и повторно подвергают электролизу в вышеуказанных условиях. Сначала

среда содержит растворенные в ней железо и кадмий в концентрациях около 6 4 хвора) отфильтровывают через фильтр

мембранного типа со стандартной пористостью порядка 0,45 ммк. Анализ

отфильтрованных твердых частиц и сравнёние количеств нерастворенных железа

и кадмия в этих частицах с количествами растворенного железа и кадмия

в среде или предварительно отобранной пробе показали, что железо и

кадмий, перешедшие в среду в процессе электролиза, оставались нерастворенными

за все время их нахождения в среде,подвергаемой электролизу, и

присутствуют по крайней мере в следующем количестве: Fe - 95,8%; Cd 99

,7%; Fe и Cd вместе - 96,9%. За 241 час электролиза АКН превратился

АДН с избирательностью 89,3% и 89,0%; падение напряжения в ванне стабильно

3,9 В, в отходах газа водород составляет в среднем 4,5 об.% и в конце - 5,4 об.%.

Пример 10. Электролитическую среду, аналогичную описанной в примере

9, подвергают электролизу в течение 362 час в тех же условиях. Анод

и катод корродируют со средней скоростью (примерно 0,058 и 0,017 см/год,

соответственно) так, что в среду переходит 0,137 ммоля железа и

0,019 ммоля кадмия, а количество железа и кадмия, перешедших в раствор

за первые 28 час электролиза/ превышает 4,9 ммоля йа литр среды. После

первых 130 час непрофильтрованную средуподвергают анализу. Концентрации

железа и кадмия, растворенных в растворе стабильны в пределах 506- ГГГГО - -ГЛГГ

димеризации AKH и 8% воды. Среда цир кулировала при со скоростью

1,22 м/сек через неразделенную на ка меры ванну с анодом из углеродистой

сташи 1020 (по стандарту Американско го института стали и железа), отде

.ленным зазором в 0,178 см от кадмие вого катода (не менее 9,9% кадмия),

подвергают электролизу при плотности тока 18,5 А/дм поверхности анодаили

катода. Органическую фазу, содержащую АДН, побочные продукты и непрореагировавший АКН, отделяют от

электролитической среды и добавляют свежий АКН, после чего среду рециркулируют

через ванну и повторно подвергают электролизу в вышеуказанных условиях. Сначала среда содержит

растворенные в ней железо и кадмий в концентрациях около 11,1 и 2,4 ммоля

на литр, соответственно, ТНЭДТА и продукты его деструкции в таких пропорциях

, что в среде можно было растворить дополнительно 4,9 ммоля на питр железа и/или кадмия,но не более

ё среду добавляют 0,495 ммоля/фар ГНЭДТА,из систе№л отбирают 12г раствора

,заменяя его водой,содержащей t растворенные в ней ионы этилтрибутил

аммония и ортофосфаты и бораты натри 6 количестве, достаточном для поддер

жания концентраций этих компонентов в растворе на вышеуказанных уровнях и сохранения общего объема среды

постоянным. В этих условиях анод и катод корродируют со средней скоростью (примерно 0,.055 и 0,010 см/го

соответственно ) так, что в раствор переходит 0,132 ммоля/фар. железа и

0,012 ммоля/фар. кадмия, а количест во железа и кадмия, перешедших в сре ду в ходе электролиза за первые

31 час, превышает 4,9 ммоля на литр раствора. Концентрации растворенного

железа и кадмия стабильны в предела 455-570 и 94-178 частей на миллион

(8,8-11,0 и 0,9-1,7 ммоля на литр) соответственно. После 198 час ..цирку

лирующую среду анализируют без филь рации. Концентрацию нерастворенного

тяжелого металла (в основном железа в среде, подвергаемой электролизу, поддерживают 1,9 ммоля на литр, а

железо и кадмий, перешедшие в среду в процессе электролиза, оставались

нерастворенными за все время их нахождения в среде, и присутствовали по крайней мере в следующих количес

вах: Fe - 84,3; Cd почти 100%; в сумме - 87,5%. За 429 час электроли

за в этих условиях АКН превращают в АДН с избирательностью 86% и 87,1%,

падение напряжения в ванне стабильн в пределах 3,84-3,9 В, в отходах га за водород составляет в среднем

10 об.% и в конце - 16,4 об.%. Органическую фазу, содержащую АД побочные продукты и непрореагировав

ший АКН, отделяют от среды и добавляют свежий АКН, после чего среду . еЦиркулируют и подвергают повторному электролиза в вышеописанных условиях

. Сначала электролитическая срет да содержит растворенные в ней железо и кащмий в кокцентрациях 9,0 и

2,75 ммоля на литр, соответственно, ТНЭДТА и продукты его деструкции в

таких пропорциях, что в среде можно было дополнительно растворить 5,25 ммоля на литр железа и/или кадмия

, но не более этого количества. В среду добавляют 0,4 ммоля/фар.

ТНЭДТА, из системы отбирают 12 г раствора , заменяют водой, содержащей

растворенные в ней ионы этилтрибутиламмония и ортофосфаты и бораты натрия

в количестве, достаточном для поддержания концентраций этих компонентов

на вышеуказанных уровнях и сохранения общего объема среды постоянным.

В этих условиях анод и катод корродируют со средней скоростью (примерно

0,050 и 0,007 см/год, соответственно ) , так что в среду переходит

0,12 ммоля/фар. железа и 0,008 ммоля/ 7,Фар. кадмия, а количество железа и.

кадмия, перешедших в среду в ходе электролиза за первые 37 час электролиза

, превышает 5,25 ммоля на литр среды. Концентрации железа и кадмия,

1растворенных в растворе, поддерживают стабильными в пределах 465-490 и

170-288 частей на миллион (9-9,5 и 1,6-2,8 ммоля на лигр) соответственно

, а железо и кадмий, перешедшие в среду в ходе элеКтролиза, оставались

в количестве, указанном.в примере 3. За 69 час электролиза в этих

условиях АКН превращают в АДН с избирательностью 87,8%, падение напряжения

в ванне стабильно и составляет 4 В, в отходах газа водород составляет в среднем 3-4 об.% и в конце

б об.%. Пример 13. В непрерывном процессе используют жидкую электролити- ,

ческую среду, содержащую а) 85,9 - 87,5% водного раствора с растворенными

в нем 1,4-1., 6% :КН, 1,2 АДН, О , 8-2 , 5 Ю моля на литр ионов этилтрибутиламмония

, 9,6-9,9% смеси ортофосфатов и боратов натрия, полученных нейтрализацией 2%-ного раствора

ортоборной кислоты до рН 8,5-9/ и б) 12,5-14,1% диспергированной, но

нерастворенной, органической фазы, содержащей 26-29% АКН, 54-59% АДН,

7-9% побочных продуктов димеризаглии АКН и 8% водал. Среда циркулировала

при 55°С со скоростью 1,158 м/сек через неразделенную на камеры ванну

с анодом из углеродистой стали 1020 (по стандарту Американского института

стали и железа), отделенным зазором в 0,228 см от кадмиевого катода

(не менее 99,9% кадмия), и подвергалась электролизу при плотности тока

20 А/дм поверхности анода или катода. Органическую фазу, содержащую АДН,

побочные продукты и непрореагировавг ший AKH, отделяют от среды и добавля

ют свежий АКН, после чего среду рециркулируют и подвергают повторному электролизу в вышеуказанных условиях

Сначала электролитическая среда содержит растворенные в ней железо и кадмий в концентрациях 6,9 и

1,25 ммоля на литр, соответственно, и продукты его деструкции в таких пропорциях, что в среде можно

Йыло дополнительно растворить 2,75 ммоля на литр железа и/или кадмия , но не более.. В среду добавляют

0,475 ммоля/фар. ТНЭДТА, из систелол отбирают около 10 г раствора, заменяют водой, содержащей растворенные

в ней ионы этилтрибутиламмония и ортофосфаты и бораты натрия в количест

ве, достаточном для поддержания концентраций этих компонентов в растворе

на вышеуказанных уровнях и сохранения общего объема среды постоянным В этих условиях и без фильтрации

циркулирующей среды анод и катод корродируют со средней скоростью (пр

мерно 0,05 и 0,012 см/год, соответ ственно ) так, что в среду переходит

о,012 ммоля/фар. железа и 0,014ммоля /Фар. кадмия, а количество железа и

кадмия, перешедших в раствор в ходе электролиза за первые 102 час превы

.шает 2,75 ммоля на литр среды. Концентрации железа и кадмия, растворен

ных в растворе, стабильны в пределах 350-550 и 130-165 частей на миллион

(6,8-11,6 и 1,25-1,55 ммоля на литр) соответственно. Концентрация нерастворенного

тяжелого метсшла (в основ ном железа) в среде/ подвергаемой электролизу, остается ниже 2 ммолей

ча литр, по крайне мере за 90% време Редактор Р.Антонова

Заказ 1886/59 Тираж 512Подписное

ЦНИИПИ Государственного комитета СССР

по делам изобретений и открытий И3035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г.Ужгород/ ул.Проектная,4 Составитель Ю.Лапицкий

Техред с.Г1игай , Корректор Е.Папп 416 ни, и в среднем составляла,1,7 ммоля

на литр, а железо и кадмий, перешедшие в раствор в ходе электролиза, остаются растворенными за все время

их нахождения в среде в том же количестве , что в примере 3. За 268 час

электролиза в этих условиях АКН превращают в АДН с избирательностью

87% и 88%, падение напряжения в ванне стабильно и составляет 4 В, в отходах

газа водород составляет в среднем около 6,5 об.% и в конце 10,4 об.%. Формула изобретения

Способ получения адипонитрила путем электролиза водной эмульсии акрилонитрила

, щелочной соли полифосфорной кислоты и соли четвертичного аммония в ванне с катодом и анодом

при плотности тока от 1 до 20 А/дм при нагревании, отличающийс я тем, что, с целью увеличения

выхода целевого продукта и уменьшения коррозии электродов, в водную эмуль-.

сию добавляют хелатообразующее соединение , выбранное из группы соединений

, таких как натриевая соль этилендиаминтетрауксусной кислоты или натриевая

соль оксиэтилендиаминтриуксусной кислоты в количестве от 0,1 до,.

Ь, 5 м.моля/фарадей применяемого тока. Источники информации, принятые во внимание при экспертизе

1. Патент США 3193475,кл. 204-73, 1965. 2. Патент США 3193476,кл. 204-73/

1965. 3. Патент ФРГ 1928748, кл. С 07 С, 1969.

Date : 19/06/2001

Number of pages : 2

Previous document : SU 659084

Next document : SU 659086

о П и с А Н и Ё ИЗОБРЕТЕНИЯ Государственный комите СССР

по делам изобретении и открытий Карл Йосеф Боосен

(71) Заявитель

(54) СПОСОБ ПОЛУЧЕНИЯ оО-ЦИАН- -ГАЛОГЕНАЦЕТОУКСУСПЫХ

Предлагается способ получения производных с, -циан-;с-галогенацетоуксусных

кислот, которые находят применение в качестве промежуточных продуктов для получения фармацевтических

препаратов, пестицидов, красцтелей .

Известен способ получения алкиловых

эфиров об-циан-у-галогенацетоуксусных кислот, заключающийся в том, что натриевую соль низшего алкиловог

эфира циануксусной сислоты подвергаю взаимодействию с галогенангидридом

галогензамещенной уксусной кислоты в среде растворителя 1. Процесс осуществляют

, в течение 3ч, выход целевых продуктов составляет 55-60% от теоретического.

Однако обработка реакционной массы для вьщеления целевого продукта сложна г так как включает многократну

экстракцию растворителем вследствие наличия в реакционной массе побочных продуктов.

Целью изобретения являются увеличение выхода целевого продукта и интенсификация процесса.

659085

(11)

(51) М. Кл.

С 07 с 121/34 С 07 С 120/00

(53) УДК 547, 339.2, .07(088..8)

Иностранец

(ФРГ)

Иностранная фирма

Лонца АГ

(Швейцария)

СОЕДИНЕНИЙ

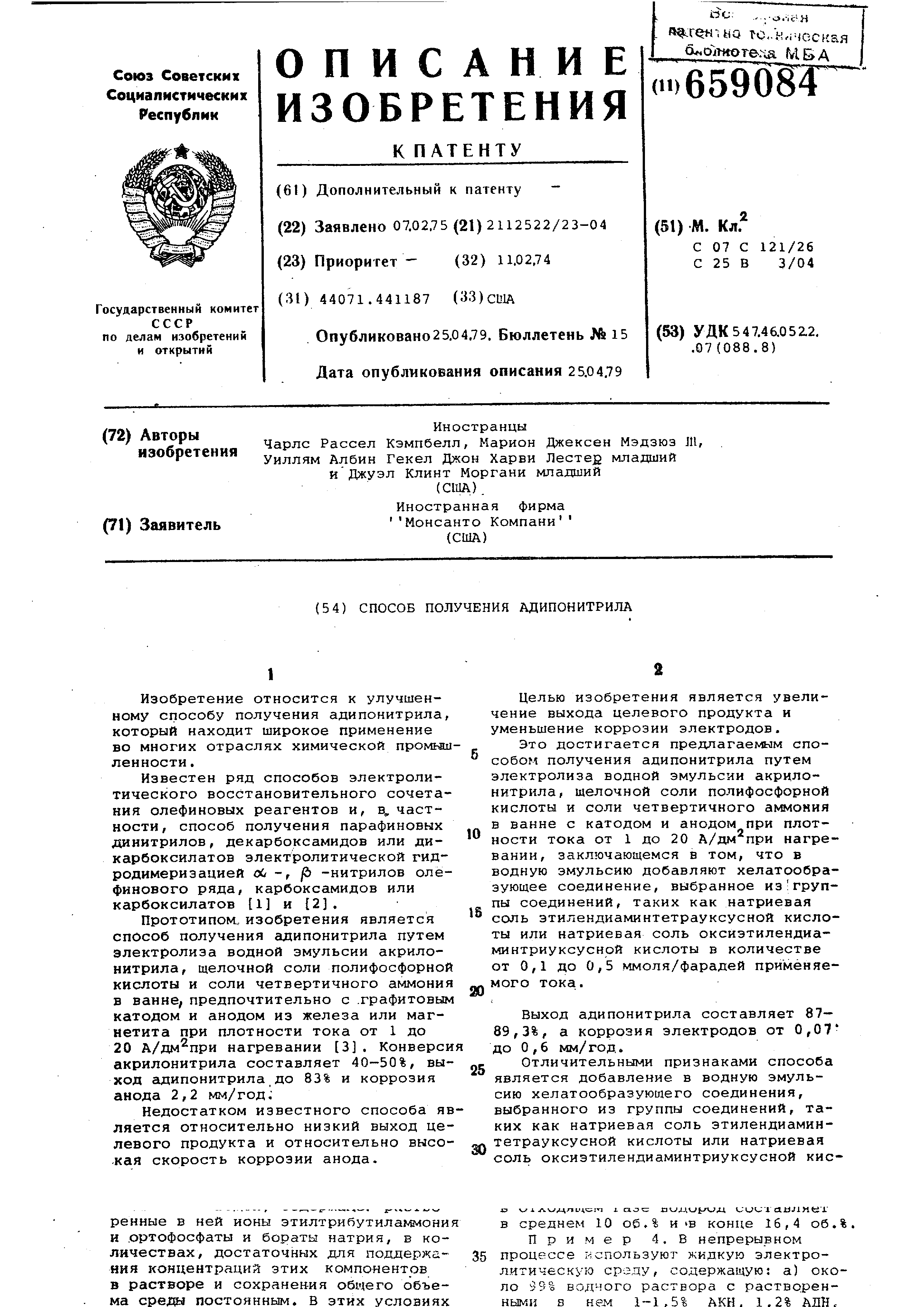

Предлагаемый способ получения о6-циан-у-галогенацетоуксусных соединений общей формулы

СОИ

сн;

оСН (1)

где X - хлор, бром;..

R - N(R,R2), NH-R,, или O-R,

причем Ej - 2 метил или этил.

К,

R 4 . - метил ИЛИ ЭТИЛ,

отличается тем, что соль металла Г

группы периодической системы и соединения общей формулы

ICHz-C- CHjOOR

О tZ)

где X и R имеют приведенные значения,

подвергают взаимодействию с галогенцианом в среде инертного органического

растворителя при 0-30°С.

Обычно в качестве соли соединения

общей формулы 2 используют натриевую или медную саль и процесс ведут в среде бензола.

В случае, если в формуле I R ), процесс ведут при 20-30°С.

ПредлагаеьйлП способ обеспечивает выход целевого продукта до 89,7% при

продолжительности самой реакции 0,5 ч. (61) Дополнительный к патенту

(22)Заявлено 12,05.77 (21)2478467/23-04 ( 23)Приоритет -(32) 13.0 5.7 6 (31) 6017/76(33) Швейцария

Опубликовано 25.04.79. Бюллетень № 15 Дата опубликования описания 25.04.79 К ПАТЕНТУ Для осуществления лредлагаемого

способа сложный эфир или амид растворяют в бензоле или толуоле, а затем до количественного превращения

взбалтывают с водным раствором соли металла, например с Cu(OOCCHj)2, или же вначале растворяют вычисленное

количество щелочного металла, например натрия, в спирте и затем

полученный алкоголят подвергают взаимодействию с у-галогенацетоуксусным

соединением с получением соли соеди нения и спирта. Без выделения соли металла в реак

ционную смесь при О плюс можно добавить стехиометрическое количество или избыток галогенциана.

Экстрагированием и упариванием экстрагирующего средства получают целевой продукт в чистом виде.

Пример 1. 4,7г (0,205 г.ат натрия растворяют в 60 мл абсолютного этанола с получением этйлата натрия

. По охлаждении до по каплям добавляют 16,4 г (0,1 моль} этилового сложного эфира -хлорацето

уксусной кислоты с последующим внедением 6,1 г хлорциана в течение 30 мин. Все это время температуру

поддерживают при 0-5°С. По окончании введения.смесь слегка подкисляют

разбавленной хлористоводородной кислотой и экстрагируют эфиром. После

сушки эфир отгоняют, в качестве остатка получают 17,5 г об -циан-у-хлор

ацетоуксусного сложного Эфира (89,7% от теоретического количества), т.пл. 42-43 С, чистота 98%.

Пример 2. 4,7 г (0,205 г-ат натрия растворяют в 0 мл метанола и подвергают взаимодействию с 19,5 г

(0,1 моль) у -бромацетоуксусного мети лового сложного эфира. Затем по каплям

в течение 30 мин добавляют раствор 10,6 г (0,1 моль) бромциана в 40 мл эфира. Температуру поддерживаю

при 0-5°С. Далее поступают аналогично примеру 1. Получают 29,4 г метило

вого сложного эфира о(.-циан- -бромацетоуксусной кислоты (92% от теорет

ческого количества), т.пл. 88-89 С, чистота 98%. П ри м е-р 3. 10,0 г (0,05 моль

ацетата меди растворяют в 50 мл воды Т в горячем состоянии) и добавляют

затем в раствор 19,1 г (0,1 моль) диэтиламида у-хлорацетоуксусной кислоты

в 150 мл бензола. После короткого перемешивания зеленый бензольный

раствор отделяют и высушивают сульфатом магния. Затем в бензольный

раствор вводят 6,2 г (0,1 моль) хлорциана , поддерживая температуру 2030°С

. Выпавший CuCl отфильтровывают, бензольный раствор упаривают. Получают

14,2 г диэтиламидаоб-Циaн-y-xлopaцeтoyкcycнoй кислоты (65,6% от

теоретического количества), т.пл. 7477°С , чистота 99%. Формула изобретения

1.Способ получения об-циан-у-галогенацетоуксусных соединений общей формулы

хснгс-сн( о где X - хлор, бром;

R - Ы(К|, Rj), NH-Rj или ОН, причем RJ- Rg- метил или этил, Rj, и R4- метил или этил,

отличающийся тем, что, с целью увеличения выхода целевого продукта и интенсификации процесса,

;соль металла I группы периоди-ческой системы соединения общей формулы хснг-с-снгсок

где X и R имеют приведенные значения ,. ,

подвергают взаимодействию с галогенцианом в среде инертного органического растворителя при О-ЗО-С.

2.Способ ПОП.1, отличающийся тем, что в качестве соли соединения общей формулы 2 используют

натриевую или медную соль. 3.Способ ПОП.1, отличаюод и-й с я тем, что процесс ведут

в среде бензола. Источники информации, принятые ВО внимание при экспертизе

1. Erich Benary. Uber der Chloracetyl-cyanessigester und seine Derivate

Berichte der Deutschen Chemischen Gesellschaft, 41, 1908, .S 2399,

Комментарии