Раствор для обработки поверхности металла - SU1077951A1

Код документа: SU1077951A1

Описание

о |

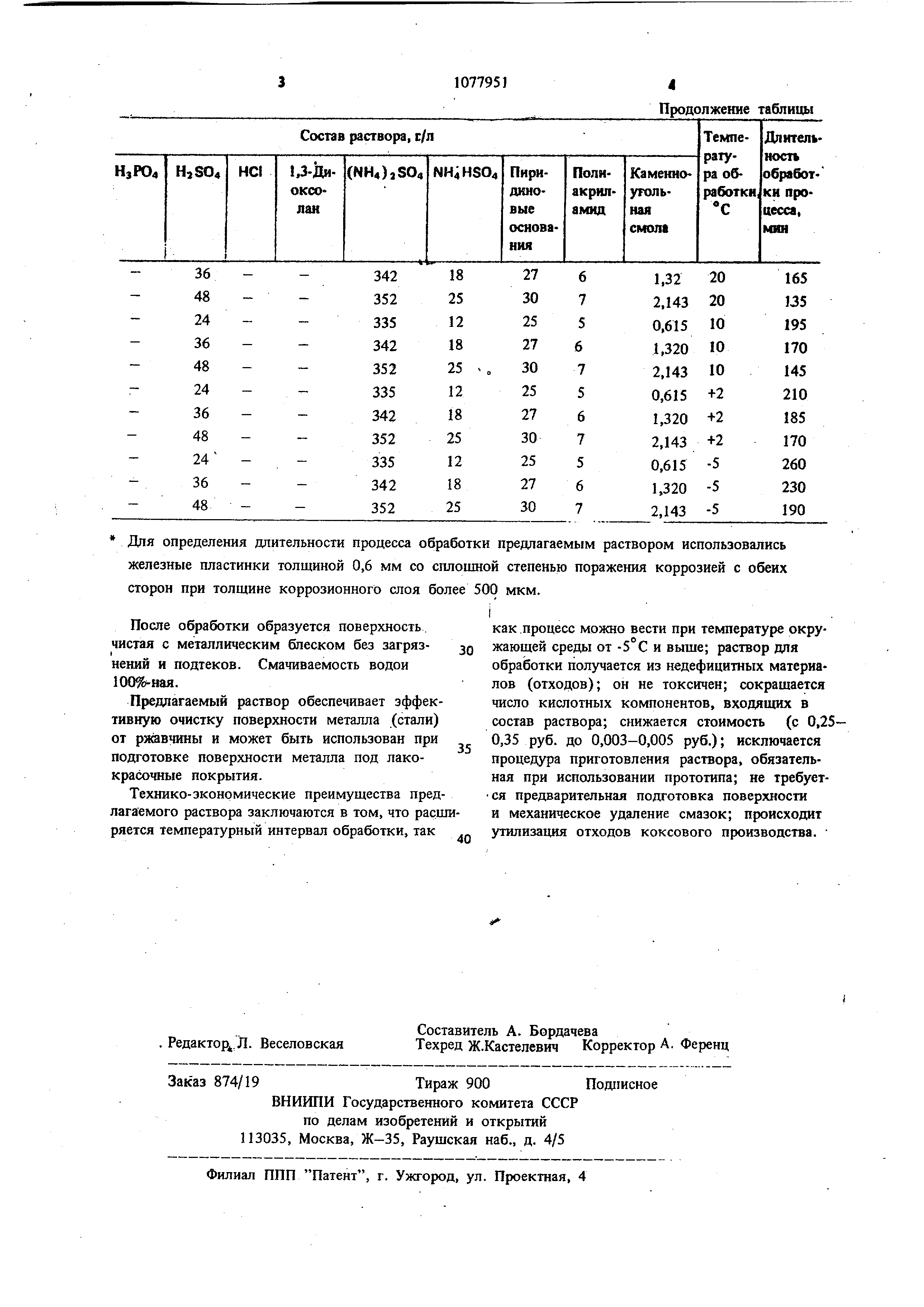

со 1. Изобретение относится к технологии обрабо ки металла немехаыическим способом, в частности к процессу очистки поверхности металла , а именно сталей от ржавчины растворами минеральных кислот. Известен раствор для очистки поверхности металлов, включающий водный раствор серной кислоты и различные добавки: ПАВ и ингибиторы - уротропин, сульфаминовую кислоту 1. Недостатком этого раствора является наличие догоростоящих, дефицитных и токсичных компонентов. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является раствор для очистки поверхности металла 2, содержащий минеральную кислоту , а именно фосфорную или смесь серной и соляной кислот, взятых в соотношении 2,5:1 - 110:1, и органическую добавку - 1,3-диоксолак при следующем содержании компонентов , г/л: Кислота80-550 1,3-Диоксолан5-100 ВодаОстальное Недостатками известного способа являются повыщенная температура обработки; высокая степень токсичности из-за наличия вредных компонентов (фосфорной, соляной, серной и др. кислот) и их повышенной температуры; высокая стоимость; наличие множества кислот ных компонентов. Цель изобретения - утилизация отходов коксовой промышленности, улзчшение услови труда, снижение температуры обработки и сто имости раствора. 1 Поставленная цель достигается применением маточного раствора, образующегося в результате получения сульфата аммония из аммиака, содержащего компоненты в следующем соотношении , в г/л: Серная кислота24-48 Сульфат аммония335-352 Бисульфат аммония12-25 Пиридиновые основания25-30 Полнакриламид5-7 Каменноугольная смола 0,615-2,143 Вода Остальное Маточный раствор образуется в результате получения сульфата аммония из аммиака, улавливаемого серной кислотой из коксового газа 3. В маточном растворе конденсируется еще и кислая смолка, при удалении которой из процесса как отхода производства одновременно увлекается и часть (20-40%) маточного раствора, последний может быть использован в качестве минеральной кислоты - преобразователя ржавчины. Обработку поверхности стали от ржавчины предлагаемым раствором проводят без предварительной подготовки поверхности при температуре окружающей среды от -5°С и выше в течение 2,-5-5 ч при расходе раствора до 0,15-0,2 см на 1 см очищаемой поверхности с последующей промывкой водой в количестве до 3 см на 1 см поверхности. Примеры составов предлагаемого и известного растворов, режимы обработки приведены в таблице.

Реферат

Применение маточного раствора, образуницегося в результате получения сульфата аммония из аммиака, содержащего компоненты в стедуюшеМ соотношении, г/л: Серная кислота24-48 Сульфат аммония 335-352 Бисульфат аммония 12-25 Пиридиновые 25-30 основания Полиакриламид 5-7 Каменноугольная 0,615-2,143 смола Остальное Вода в качестве раствора для очистки поверхности металла. W с

Комментарии