Способ химической очистки деталей из меди и ее сплавов - RU2772820C1

Код документа: RU2772820C1

Чертежи

Описание

Изобретение относится к химической очистке деталей из меди и ее сплавов и может быть применимо в электронной технике.

Существует достаточно большое количество способов химической очистки деталей.

Например, известен раствор для химического полирования меди и ее сплавов, содержащий следующие компоненты, об. %:

Азотная кислота (плотность 1,4 кг/дм3) 16 об. %;

Фосфорная кислота (плотность 1,75 кг/дм3) 59 об. %;

Уксусная кислота (ледяная) 25 об. %.

(Dinnappa R.K., Mayanna S.M. Bright dip for copper. J. Electrochem. Soc. India. 1979. V. 28. №4, p. 191-192), режим полирования: температура - 25-30°C, время - 25-30 с.

Недостатками этого способа являются высокая скорость съема металла и малая длительность процесса, что затрудняет обработку деталей насыпью.

Наиболее близким к заявленному способу является способ очистки меди и ее сплавов в щелочном растворе сегнетовой соли, который используют для реставрации медных изделий, содержащий 50 г едкого натра который растворяют в 500 мл дистиллированной воды, затем добавляют 150 г сегнетовой соли и объем доводят до 1 л. (М.С. Шемаханская. Реставрация металла. Методические рекомендации - М.: ВНИИР, 1989. - 154 с., с. 77), принятый за прототип.

Для ускорения процесса очистки раствор попеременно нагревают, не доводя до кипения, и охлаждают. Данную обработку чередуют с крацеванием латунной щеткой. А для полной очистки используют 10% раствор серной кислоты. Обработка ведется до полной очистки.

Недостатками рассмотренного способа являются высокая трудоемкость, за счет использования дополнительно ручной очистки латунной щеткой, невозможность использования для очистки особо точных сложнопрофильных мелкоструктурных изделий с размерами от 15×15 мкм из меди и ее сплавов, недостаточная эффективность для удаления продуктов электроэрозии и термозакалки. Увеличение времени нахождения детали в растворе ведет к растравливанию уже очищенных участков.

Предлагаемое изобретение направлено на улучшение качества очистки деталей высокой точности из меди и ее сплавов, а также позволяет повысить производительность за счет возможности обработки деталей насыпью.

Технический результат заявляемого технического решения заключается в получении очищенных особо точных мелкоструктурных деталей с размерами от 15×15 мкм из меди и ее сплавов после химической обработки без фактического снятия самого материала детали (не более 1 мкм обрабатываемой поверхности) и повышении производительности очистки.

Технический результат достигается способом химической очистки деталей из меди и ее сплавов, включающим обработку деталей щелочным раствором, промывку проточной водой, при этом раствор содержит следующие компоненты в соотношении г/л:

обработку проводят в течение 2-30 мин при температуре раствора 50-60°С при постоянном помешивании, через каждые 2 минуты детали промывают проточной водой в течение 10-15 с, затем помещают на 10-15 с в раствор соляной кислоты 1:1 и промывают проточной водой в течение 10-15 с.

Способ реализуется следующим образом. В воду добавляется тартрат натрия, затем добавляют едкий натр, на последнем этапе добавляется перекись водорода, и смесь ставится на электроплитку для нагрева. При температуре раствора 50-60°С включается электромагнитная мешалка и обрабатываемая деталь помещается в раствор на оправке или проволоке. Обработка проводится 2 минуты, по истечению времени деталь промывается проточной водой в течение 10-15 с, затем помещается в раствор соляной кислоты 1:1 на 10-15 с и снова промывается проточной водой. Повторяют процесс до полной очистки детали.

Выбор в качестве основного реагента тартрата натрия объясняется тем, что из всех солей слабых кислот, применяемых для очистки меди и медных сплавов, именно эта соль химически активно реагирует с веществами, образующимися на поверхности меди, например, в результате электроискровой обработки или термозакалки, и прекращает реакцию при достижении поверхностного слоя чистого металла, окисляя его.

Оптимальной температурой раствора является 50-60°С, при меньшей температуре процесс не идет, при большей - раствор находится в закипающем состоянии, что резко увеличивает скорость стравливания. Увеличение количества едкого натра ведет к резкому увеличению скорости процесса, а уменьшение количества едкого натра приводит к ее уменьшению и увеличению времени обработки до нескольких часов. При отсутствии перекиси водорода реакция протекает слишком медленно, при увеличении ее количества в растворе происходит резкое закипание с большим выделением тепла, что делает процесс очистки неуправляемым.

Предложенный способ химической очистки деталей из меди и ее сплавов в щелочном растворе на основе тартрата натрия, позволяет производить обработку деталей насыпью и дает высокую производительность, при этом отсутствует фактический (не более 1 мкм обрабатываемой поверхности) съем материала, кроме того, низкая стоимость реагентов и простота технологии делают заявляемый способ экономически выгодным.

Качество очистки определяют по внешнему виду с использованием микроскопа.

Пример использования заявленного способа. Очистка медных деталей для миниатюрных электронных вакуумных приборов требует особой точности так как ширина ряда не превышает 10 мкм. Для очистки детали в термостойком стеклянном стакане в 200 мл деионизованой воды, растворили 30 г татрата натрия, 10 г едкого натра и добавили 20 мл перекиси водорода. На электрической плитке нагрели раствор до 55°С и поместили стакан с раствором на электромагнитную мешалку. Закрепив деталь на оправке, произвели очистку в течении 4 мин, с промывкой каждые 2 мин.

На ФИГ. 1 представлены фото детали, изготовленной из меди марки М0б после электроискоровой обработки, где - а) до химической очистки заявляемым способом; б) - после химической очистки заявляемым способом.

Для подтверждения получаемого технического результата проводился контроль скорости съема материала. Скорость стравливания меди определялась весовым методом с точностью до 1 мг.

Взвешивание проводилось на электронных весах марки Adventurer AR3130 с точностью измерения 1 мг. Качество очистки определялось при помощи микроскопа Альтами СМ0745. В качестве образцов, для измерения скорости стравливания, использовались особо точные сложнопрофильные детали, изготовленные из меди марки М0б. Детали №1 и №2 подвергались резке на электроискровом оборудовании, деталь №3 (без обработки, чистая) - служит контрольным образцом. Все образцы поочередно обрабатывали в щелочном растворе на основе тартрата натрия по предложенной технологии с изменением условий обработки (времени и температуры раствора) и взвешивали.

В ходе обработки, проводимой при температуре 55°С, образца №3 изменений по массе не было зафиксировано с точностью до 3-го знака.

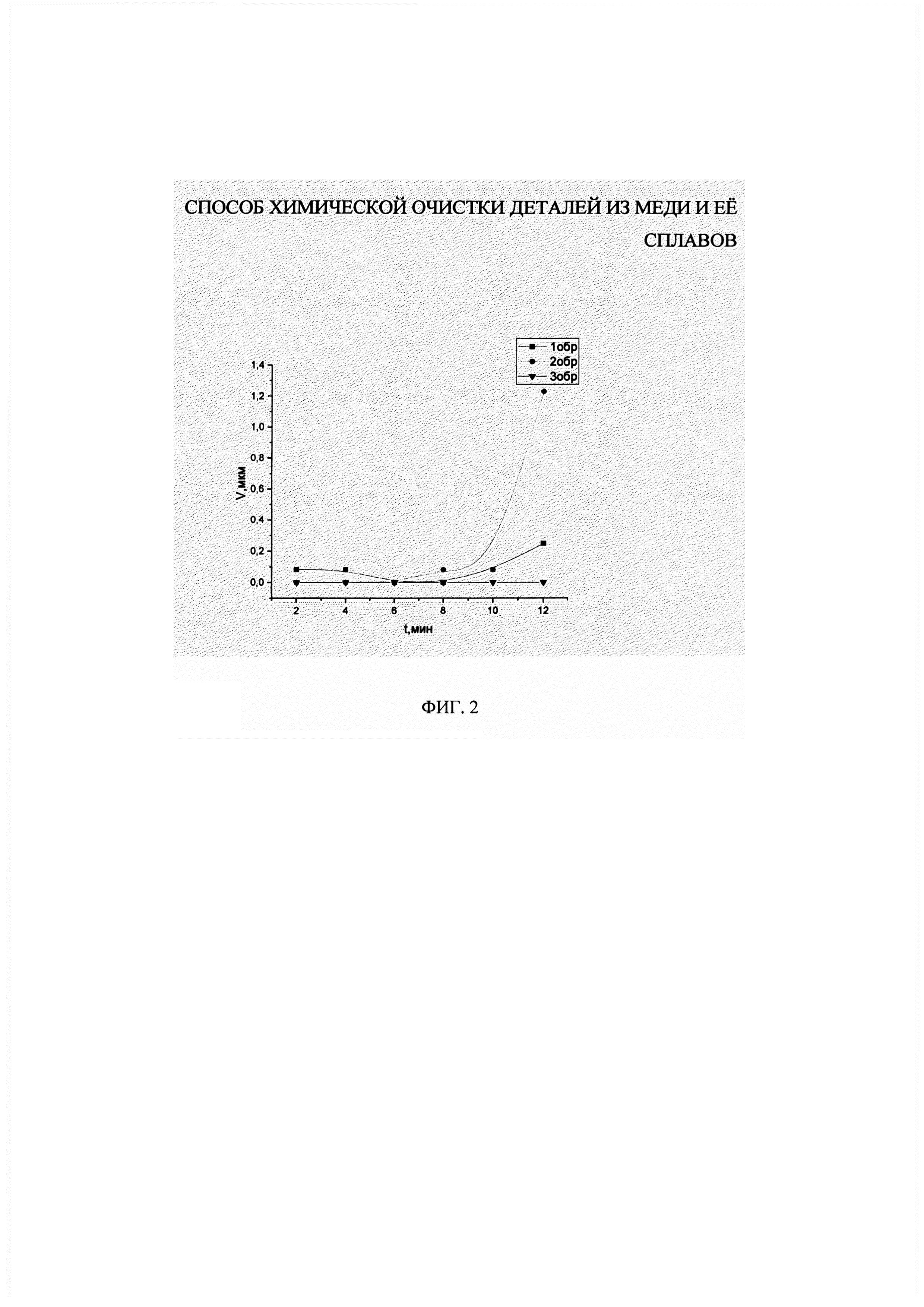

На ФИГ. 2 представлена зависимость скорости снятия материала образцов от времени обработки при использовании разработанного способа очистки (график скорости съема материала). Образец №1 – обработка производилась при температуре 55°С. Образец №2 – обработка производилась при температуре 55°, с 8 минуты увеличение температуры до 70°С. Образец №3 – контрольный, обработка производилась при температуре 55°С.

Самая высокая скорость была зафиксирована при обработке образца №2 после 8 минуты по причине закипания раствора (температура раствора 70°С) и составила 1,2 мкм за 2 мин, это подтверждает, что превышение оптимальной температуры ведет к увеличению скорости съема материала. Обработка образца №1 велась при оптимальных температурных значениях (55°С), и средняя скорость снятия в ходе такой обработки составила 0,083 мкм за 2 минуты. Изменение массы образцов в зависимости от времени и условий их обработки при использовании разработанного способа очистки представлено в таблице 1.

Таким образом, заявляемый способ химической очистки деталей из меди и ее сплавов является высокотехнологичным, улучшающим качество поверхности обрабатываемых деталей без фактического снятия материла (не более 1 мкм обрабатываемой поверхности), а также увеличивающим производительность процесса очистки.

Реферат

Изобретение относится к химической очистке деталей из меди и ее сплавов и может быть применимо в электронной технике. Способ химической очистки деталей из меди и ее сплавов включает обработку деталей щелочным раствором, содержащим следующие компоненты в соотношении, г/л: тартрат натрия 140-160, натр едкий 40-60, перекись водорода 35-40%-ная 90-110, деионизированная вода - остальное. При этом обработку проводят в течение 2-30 мин при температуре раствора 50-60°С при постоянном помешивании, через каждые 2 мин детали промывают проточной водой в течение 10-15 с, затем помещают на 10-15 с в раствор соляной кислоты 1:1 и промывают проточной водой в течение 10-15 с. Способ обеспечивает очищение поверхности деталей из меди и ее сплавов без фактического снятия самого материала детали, не более 1 мкм обрабатываемой поверхности, за счет чего может быть использован для качественной очистки особо точных мелкоструктурных деталей из меди и ее сплавов с размерами от 15×15 мкм. 2 ил., 1 табл., 1 пр.

Формула

Документы, цитированные в отчёте о поиске

Раствор для избирательного травления меди

Комментарии