Способ нанесения противоизносного покрытия на изделия из титана и его сплавов и изделие, выполненное из титана и его сплавов - RU2068032C1

Код документа: RU2068032C1

Чертежи

Описание

Настоящее изобретение касается способов нанесения противоизносных покрытий на изделия из титана или сплава титана и покрытий, полученных таким образом.

Очень трудно получать очень плотно прилегающие (сцепленные) покрытия на титане и его сплавах из-за большой пассивности последних.

Было

предложено подвергать предварительной обработке покрываемые изделия перед нанесением противоизносного покрытия для того, чтобы улучшить его адгезию. Также

уже известны следующие предварительные

обработки:

анодное травление (воздействие) в смесях гликоль-фтороводородная кислота, уксусная кислота;

предварительное нанесение цинка из

смесей гликоль-фториды металлов или водных

смесей на основе фторборной кислоты, фтороводородной кислоты и их металлических солей;

декапирования, осуществляемые продолжительное время, в

концентрированных соляной или серной-соляной

кислотах с последующими нанесениями железа, никеля или кобальта в очень кислых ваннах.

Во всех этих методах необходимо или рекомендуется комбинировать предварительную обработку с термообработкой при 400-800oС в не загрязняющей по отношению к титану атмосфере, чтобы улучшить способность удерживать металлическое покрытие. Однако эта способность удержания не всегда отличная. В частности, полученное покрытие не устойчиво к механической обработке или к шлифованию.

Также было предложено в патенте Франции А-1 322970 осуществлять предварительную обработку химическим путем в окисляющей среде, состоящую в том, что изделие подвергают воздействию ванны с хромовым ангидридом, фосфатом щелочного металла и фтороводородной кислотой в течение 5-30 минут при температуре 35-100oС. Но эта обработка обладает двойным недостатком: генерирование гидридов в покрытии и обеспечение нежелательного проникновения водорода в субстрат во время последующих электролитических операций.

Следовательно, целью изобретения являлось преодоление вышеуказанных недостатков за счет ликвидации образования гидридов путем отмены предварительных химических обработок субстрата и задержания проникновения водорода в субстрат во время электролитических процессов нанесения противоизносного слоя.

Целью изобретения также являлось нахождение возможности нанесения противоизносного слоя на изделия из титана за счет уменьшения потери вследствие износа по сравнению с прежними способами и, таким образом, использования покрытых титановых субстратов для изделий, подвергаемых циклическому износу, там, где это невозможно для изделий, получаемых прежними способами.

Следовательно, предметом изобретения является реализация диапазона покрытий, в котором совмещают способы нанесения никеля путем катодной магнетронной пульверизации, чтобы получить подложку, особенно прилипающую к субстрату, с электролитическим осаждением, позволяющим наносить конечный противоизносный слой.

Более конкретно, предметом изобретения является определение параметров нанесения никеля путем катодной пульверизации, совместимых с последующими электролитическими покрытиями.

Следовательно, предметом изобретения является способ нанесения

противоизносного покрытия из серебра или из

материала, выбираемого из группы, включающей хром, никель, кобальт, взятые по отдельности или в виде смеси друг с другом, с/или без керамических частиц,

таких как SiC, Cr2C3,

Cr2O3, Al2O3, на субстрат на основе титана, отличающийся тем, что он включает следующие стадии:

а)

шерохование субстрата путем пескоструйной

обработки;

б) нанесение подложки из никеля путем катодной пульверизации;

в) промежуточная стадия очистки;

г) электролитическая

активация путем погружения изделия в

содержащую цианид ванну;

д) электролитическое нанесение никелевого слоя;

е) нанесение конечного противоизносного слоя из серебра или из

материала, выбираемого из группы, включающей

хром, никель, кобальт, взятые по отдельности или в виде смеси друг с другом, с/или без керамических частиц, таких как SiC, Cr2C3,

Al2O3, Cr2O3.

Согласно особенности изобретения стадия (б) должна быть реализована в две последовательные подстадии (б1) и (б2), осуществляемые в атмосфере инертного

газа, причем обе подстадии представляют собой:

(б1) ионную декапировку субстрата в вакуумной камере под давлением 1•10-1-50 Па;

(б2)

никелирование путем катодной пульверизации в инертной атмосфере, получаемой путем введения аргона в камеру, под давлением 2•10-1-5 Па.

Предпочтительно стадию (б2) реализуют путем катодной пульверизации с помощью магнетронного катода и предпочтительно под давлением 0,4-0,8 Па.

Другие характеристики способа будут уточнены ниже.

Предметом изобретения также являются, таким образом, полученные на субстрате на основе титана изделия, включающие, начиная с субстрата

вплоть до поверхности:

слой из никеля,

нанесенный путем катодной магнетронной пульверизации, толщиной 3-7 микрон;

электролитический слой из никеля, полученный путем

предникелирования в сульфаматной ванне, причем вышеуказанный слой

имеет толщину 18-22 микрон;

конечный противоизносный слой из серебра или материала, выбираемого из группы, включающей хром,

никель, кобальт, взятые по отдельности или в виде смеси друг с

другом, с/или без керамических частиц, таких как SiC, Cr2C3, Al2O3, Cr2O3, причем вышеуказанный слой имеет толщину более 80 микрон.

Другие характеристики способа согласно изобретению описаны в нижеприведенном дополнении в сочетании с двумя рисунками, представляющими собой кривые испытаний износа при вращательном изгибе на кольцеобразных образцах из ТА6V согласно разным состояниям окончательной обработки, указанным в подписи под рисунком, для изделий, реализованных согласно уровню техники, определяемому патентом Франции А-1 322970 или согласно изобретению.

Кривые показывают допустимые напряжения при вращательном изгибе в зависимости от числа осуществленных циклов.

Для

более детального описания изобретения нужно разъяснить диапазон нанесения покрытия из примера нанесений, осуществляемых на образцах из

сплава титана ТА6V в отлитом состоянии. Используемыми образцами

были следующие:

стержни диаметром 30 мм и высотой 80 мм;

пластины размером 100 х 20 х 2 мм;

просверленные

отверстия диаметром 30 мм и высотой 12 мм в стержнях.

С самого начала осуществляют операцию шерохования субстрата путем сухой пескоструйной обработки корундом 50 микрон или путем влажной пескоструйной обработки кварцем 40 микрон, операцию, которая, как показали опыты, желательна для получения затем удовлетворительной прилипаемости никеля, наносимого в последующих операциях.

Изделия затем помещают в вакуумную камеру в области вторичного высокого вакуума под давлением 3•10-4-3,1-1Па.

Затем субстрат подвергают ионной дикапировке, которая очищает субстрат путем удаления материала. Для этой цели изделия помещают в атмосферу инертного газа, например аргона, инжектируемого в камеру под давлением 1•10-1-50 Па, тогда как прилагают отрицательное напряжение к субстрату, чтобы притягивать ионы к субстрату во время тлеющего разряда, реализуемого в камере. Операция может быть реализована в области плотностей мощности 0,05-0,4 W/см2.

Опыты показывают, что предпочтительной областью является 0,1-0,15 W/см2 в течение времени 15-20 минут.

После этой операции ионной декапировки субстрата осуществляют нанесение никелевого слоя. По вышеуказанным соображениям, выбор способа нанесения сводится к нанесению путем катодной пульверизации.

Нужно напомнить, что этот способ способ нанесения покрытия под вакуумом, осуществляемый на холоде, в тлеющей плазме, в газе, поддерживаемом при пониженном давлении 0,1-10 Па. Наносимый материал, здесь никель, называемый мишенью и помещаемый в виде катода, вводят в вакуумную камеру в виде пластины в несколько миллиметров толщиной. Субстрат помещают в виде анода.

При остаточном давлении в камере электрическое поле, создаваемое между двумя электродами, вызывает ионизацию остаточного газа, который, в свою очередь, вызывает "светящееся облако" между электродами.

Субстрат затем покрывается слоем из того же материала, что и мишень, возникающим вследствие конденсации атомов, происходящих из мишени под действием положительных ионов, содержащихся в светящемся газе и притягивающихся мишенью вследствие ее отрицательной полярности.

Согласно изобретению осуществляют никелевое покрытие путем катодной пульверизации с помощью магнетронного катода, чтобы повысить качество прилипания никеля и увеличить скорость покрытия, для получения интервала продолжительности, совместимого с требованиями промышленного производства.

При использовании магнетронного катода с электрическим полем комбинируют интенсивное магнитное поле, перпендикулярное предыдущему, то есть параллельное мишени. Эта суперпозиция двух полей вызывает наматывание электронных траекторий вокруг линий магнитного поля, заметно повышая шансы на ионизацию молекулы газа вблизи катода. Эффективность ионизации вторичных электронов, эмиттируемых катодом, увеличивается вследствие удлинения их траекторий. Это повышение ионной плотности поблизости от мишени вызывает значительное увеличение ионной бомбардировки этой последней, откуда следует возрастание количества атомов, выталкиваемых для одного и того же приложенного напряжения.

Согласно изобретению покрываемый субстрат, помещенный в положение анода, поляризуется при напряжении от -20 до 500 В.

Наилучшие результаты получают при -100 -150 В.

Мишенью является чистый никель, и эту мишень бомбардируют с плотностью мощности 70-700 Вт/дм2, причем выбор плотности мощности бомбардировки мишени осуществляется в зависимости от температуры, допустимой для покрываемого субстрата.

Пульверизацию осуществляют в инертной атмосфере в интервале давлений 0,2-5 Па, причем наилучшие результаты получают при давлениях 0,4-0,8 Па.

Для получения слоя никеля в 5-7 микрон, достаточна продолжительность 45-60 минут, что представляет собой заметное преимущество по сравнению с уровнем техники, где требуется несколько часов.

Затем изделие подвергают щелочному обезжириванию путем погружения на 3-7 минут (обычно 5 минут) в водную ванну, содержащую 30-45 г/л Turco 4215 NCLT или 400-60 г/л Ardrox PST 39 (фабричные марки).

После этого изделие подвергают промывке холодной водой с контролем непрерывности пленки при воздействии воды.

Затем осуществляют электролитическую активность изделия смачиванием его в течение минуты при плотности тока (d.d.c.) 1,5-3 А/дм2 в водном растворе, содержащем 60-80 г/л KCN и 10-50 г/л К2CO3.

После этого изделие подвергают новой промывке холодной водой, затем осуществляют операции электролитического никелирования.

Эти операции осуществляют в две последовательные стадии:

(э1) предникелирование в кислой ванну (pН 1,1) в следующих рабочих условиях:

температура 50±5oC;

d.d.c. 6±1 A/дм2 в течение 3 минут,

затем 4±1 A/дм2 в течение 10 минут

в ванне (растворе), содержащей:

NiCl2 • 6 H2O 280-350 г/л,

никель металлический 69-86 г/л,

H3BO3 28-35 г/л.

Средняя нанесенная толщина составляет 15 микрон.

Изделие затем ополаскивают холодной водой.

(э2) никелирование в сульфаматной ванне в следующих рабочих условиях:

температура

50±5oC,

d.d.c. 2 A/дм2 в течение 5 минут, затем 4 А/дм2

в течение 5 минут

в ванне, содержащей:

сульфамат никеля 57-90 г/л,

NiCl2 • 6H2O 18 г/л,

хлорид-ион Cl- 3,75-5,60 г/л,

H3BO3 30-40 г/л.

Толщина никелевого покрытия составляет 3-5 микрон.

Изделие затем споласкивают холодной водой. После этого на изделие наносят противоизносное покрытие, такое как покрытия из хрома, никель-хрома, Ni-Co-SiC или Ag-Ni.

Первый пример может быть приведен с электролитическим покрытием из хрома, полученным

в следующих рабочих условиях:

температура 54±1oС,

d.d.c.

25 A/дм2 в течение 10 минут, затем 20 А/дм2 в течение 12 часов

в ванне,

содержащей:

CrO3 225-275 г/л,

H2SO4 2-3 г/л,

Cr+++ 2,5-8 г/л

с СrO3/H2SO4 90-120.

Средняя полученная толщина составляет 120-150 микрон.

Другим примером противоизносного покрытия является Ni-Co c 29% Co.

Массовое соотношение Ni/Co, которое используют, составляет 20, и сумма Ni+Co в растворе составляет 87,5 г/л.

Никель и кобальт вводят в ванну в форме сульфамата никеля Ni(NH2SO3)2

• 4H2O и сульфамата кобальта Со(NH2SO3)2

• 4H2O в следующих рабочих условиях:

температура 50±2oC,

рН 3,9±0,1,

d. d. c. 2 A/дм2 в течение 10 минут, затем 4

А/дм2 в течение 3 часов 25 минут,

причем изделия помещают на вращающееся приспособление и

раствор перемешивают сжатым воздухом.

Средняя полученная толщина составляет 120-140 микрон.

После получения одного из вышеуказанных противоизносных покрытий изделие споласкивают холодной водой, затем высушивают сжатым воздухом, после чего подвергают дегазации при 200±5oC в течение 3 часов.

Для того, чтобы определить устойчивость к износу изделий на основе титана, покрытых противоизносными покрытиями согласно изобретению, проводят испытания по износу при вращательном изгибе на кольцеобразных образцах.

Покрытые согласно изобретению образцы были сравнены с образцами, покрытыми согласно уровню техники, описанному в патенте Франции А-1322970.

Прилагаемые таблицы иллюстрируют осуществляемые операции.

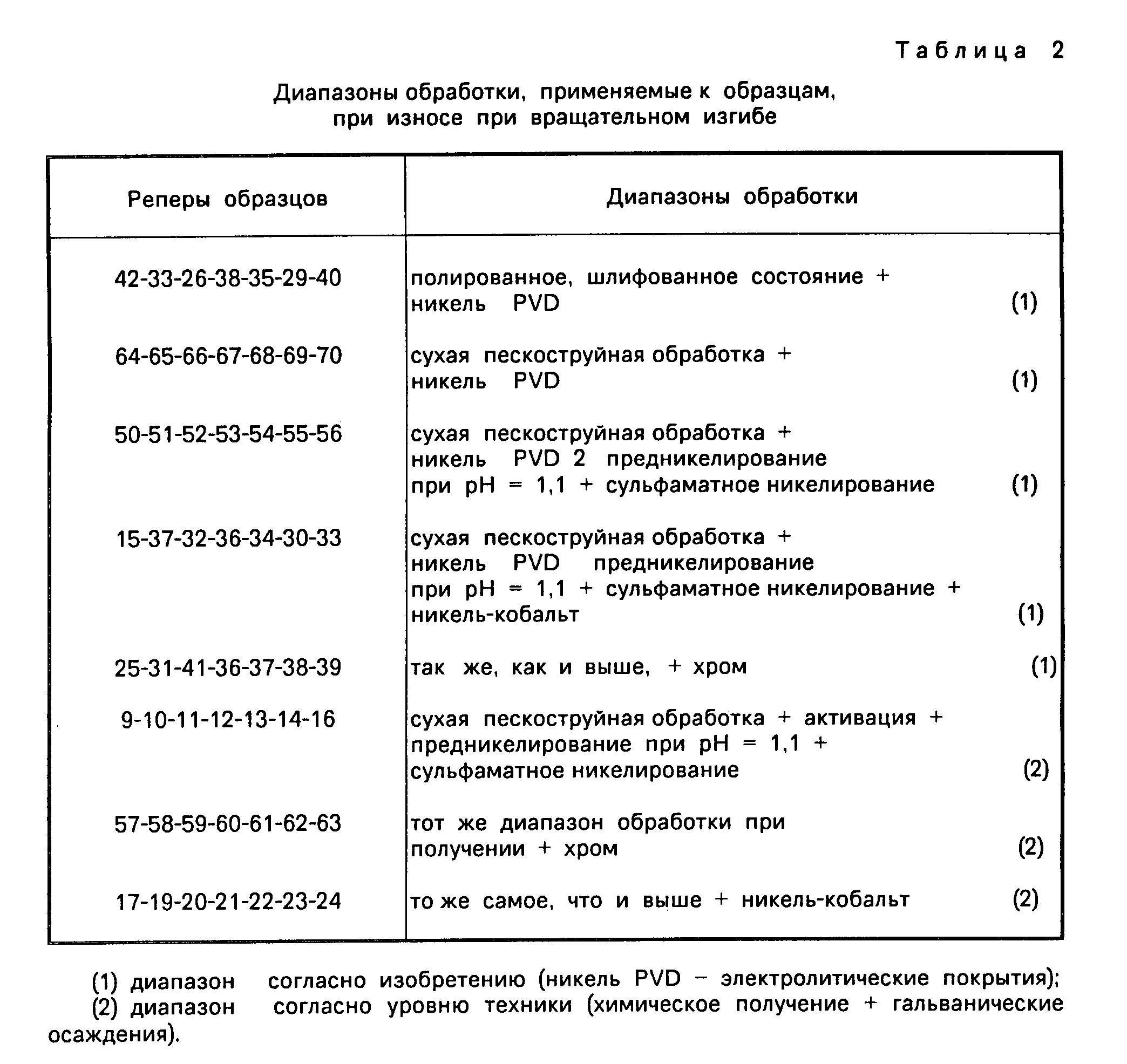

Таблица 2 показывает диапазоны обработок, применяемые к 56 образцам, некоторые из которых подвергались различным стадиям способа покрытия до испытания их на износ по вращательному изгибу.

Таблица 3 иллюстрирует уточненные рабочие условия электролиза, осуществляемого во время указанных в таблице 2 операций.

Кривые, представленные на рис. 1 и 2, иллюстрируют эти результаты, показывая во время испытаний на износ при вращательном изгибе вариацию напряжений в зависимости от числа циклов согласно конечному состоянию изделий и согласно тому, были ли они получены по изобретению или согласно уровню техники.

Кривые показывают, что покрытые согласно изобретению изделия имеют снижение износа при вращательном изгибе намного более слабое, чем таковые, реализуемые согласно уровню техники, известному из патента Франции А-1322970.

Из таблицы 1 можно сделать заключение о максимальных допустимых напряжениях по истечении 108 циклов в зависимости от того, что покрытия (одно никелевое, Ni-Cо, Cr) были осуществлены на основе изобретения или согласно уровню техники.

Таблица 4 показывает результаты испытаний на износ при вибрации, реализуемые в зависимости от природы осуществляемой на каждом образце обработки, числа циклов и максимальных прилагаемых напряжений.

Если рассматривать в сравнении результаты этих испытаний на изделиях с одним и тем же уровнем покрытия, полученного согласно изобретению и согласно уровню техники, то можно видеть, что снижение предела износа после 108 циклов изделий, подвергнутых только никелированиям (следовательно, до конечного покрытия), составляет 61% если изделие получено согласно уровню техники, но только 23% если изделие получено за счет никеля PVD, затем электролиза, как рекомендуется в изобретении.

В покрытом состоянии (для покрытия их из хрома толщиной 0,1 мм) снижение предела износа составляет 52% для изделий согласно уровню техники и только 15% для изделий согласно изобретению.

Для никелькобальтовых покрытий толщиной 0,1 см различие еще более значительное, так как снижение предела износа в 67% для уровня техники падает до 27% для изделий согласно изобретению.

Вышеуказанные результаты показывают, что изобретение позволяет в заметной степени ограничивать снижение предела износа изделий, покрытых защитными покрытиями, по сравнению с непокрытым субстратом при испытании как на износ при вибрации, так и на износ при вращательном изгибе.

Используя таким образом промышленный способ (учитывая сравнительно ограниченные продолжительности по сравнению с уровнем техники) для получения прочих и износостойких покрытий на субстратах из титанового сплава, изобретение позволяет осуществить изделия из покрытого титана, которые раньше не могли быть использованы в принудительной окружающей среде.

Следовательно, можно использовать титановые субстраты, намного более легкие, чем обычно используемые материалы для изделий, которые подвергаются долговременным износным напряжениям, как вращательный изгиб и износ при вибрации. ТТТ1 ТТТ2 ТТТ3 ТТТ4

Реферат

Изобретение относится к способам нанесения противоизносных покрытий на изделия из титана и его сплавов. Способ включает создание шероховатости на поверхности изделия пескоструйной обработкой, нанесение промежуточного слоя - слоя никеля - путем катодного распыления в вакуумной камере; промежуточную стадию очистки; активацию путем погружения изделия в цианид содержащий раствор, электролитическое нанесение слоя никеля и нанесение противоизносного покрытия из серебра или материала, выбираемого из группы, включающей хром и/или никель, и/или кобальт с/или без керамических частиц SiC, Cr2C3, Al2 O3, Cr2O3. 4 табл., 2 ил.

Комментарии