Предварительная обработка алюминиевых поверхностей составами, содержащими цирконий и молибден - RU2750923C1

Код документа: RU2750923C1

Описание

Изобретение относится к способу предварительной обработки заготовок, имеющих поверхность из алюминия или алюминиевых сплавов, для формирования без резания и/или соединения посредством сварки или адгезионного соединения с подобным образом предварительно обработанными или необязательно иным образом предварительно покрытыми заготовками или с необязательно предварительно обработанными деталями, состоящими из стали и/или оцинкованной и/или оцинкованной сплавом стали, а также для последующей противокоррозионной обработки посредством фосфатирования, посредством безхромной конверсионной обработки, посредством нанесения грунтовочного слоя или посредством покрытия поверхности.

Для химической обработки поверхности металлов, например, в качестве подготовки для нанесения поверхностных покрытий, адгезивов и полимеров, известны способы, в которых металлическую поверхность очищают на первой стадии, промывают водой на второй стадии, и в конце смачивают водным раствором, образующим химические конверсионные покрытия на третьей стадии, и жидкую пленку сушат. Таким образом, на металле образуется тонкое, неметаллическое покрытие, которое, в случае, когда составы обрабатывающей жидкости и условия реакции выбраны надлежащим образом, может явно улучшать качество поверхности. Таким образом, например, покрытия, состоящие из составов для поверхностных покрытий, адгезивов и полимеров, необязательно в виде пленок, могут демонстрировать значительно лучшую адгезию и заметно повышенную защиту от коррозии, в случае, когда они наносятся на металл, который был предварительно обработан таким образом.

В способах указанного выше типа, например, применяют водный раствор, который содержит шестивалентный хром, трехвалентный хром, ионы щелочных металлов и диоксид кремния в определенных соотношениях, и в результате получают покрытия для электрической изоляции, для защиты от коррозии и в качестве основы для адгезии для поверхностных покрытий и подобные (DE-B 1769582).

В результате присутствия шестивалентного хрома, все указанные способы имеют тот недостаток, что, в частности, для нанесения покрывающих составов и обработки покрытого металла необходимы меры предосторожности.

Для того чтобы преодолеть указанные недостатки, связанные с применением растворов, которые содержат шестивалентный хром, другая категория способов предусматривает нанесение конверсионных покрытий, в частности, на алюминиевые поверхности, обработку составами на основе фторанионов циркония и/или титана (US-A-4148670, FR-A-942789, ЕР-А-106389, ЕР-А-825280).

В последнее время, в конструкции транспортного средства все большее значение приобретает применение заготовок, имеющих поверхности из алюминия или алюминиевых сплавов. Существенными причинами этого является снижение массы транспортного средства, а также преимущественная способность к переработке и повторному использованию таких заготовок. В данном случае, обычно принято изготавливать транспортные средства посредством соединения вместе множества деталей, которые, как правило, были ранее сформированы без обработки резанием и состоят из заготовок, имеющих поверхности из алюминия или алюминиевых сплавов, или же имеющих поверхности из стали и/или оцинкованной стали и/или оцинкованной сплавом стали. На сегодняшний день наиболее важными формами соединения или сборки являются сварка или адгезионное соединение.

Соединение деталей обычно сопровождается противокоррозионной обработкой, которая, в зависимости от природы соединяемых деталей, может состоять из обработки фосфатированием, безхромной конверсионной обработки, нанесения грунтовочного слоя или поверхностного покрытия.

Для того чтобы гарантировать бездефектное соединение деталей, имеющих поверхности из алюминия или сплавов алюминия, друг с другом или с деталями, состоящими из стали и/или оцинкованной или оцинкованной сплавом стали, необходимо обеспечивать, чтобы поверхности из алюминия или алюминиевого сплава не содержали оксида алюминия или возможных оксидов легирующих составляющих алюминия. Травление, которое кажется привлекательным в этом случае, не приводит к указанной цели, поскольку алюминиевая поверхность покрывается свежим слоем оксида за очень короткое время.

Для того чтобы разрешить изложенную выше проблему, способ в соответствии с ЕР-В-700452 предусматривает, что поверхности из алюминия или их сплавы приводятся в контакт с водным раствором, содержащим комплексные фториды таких элементов, как бор, кремний, титан, цирконий или гафний, либо отдельно либо в смеси друг с другом, в общих концентрациях фторанионов, составляющих от 100 до 4000 мг/л, и имеющих рН, составляющее от 0,3 до 35, для осуществления предварительной обработки перед второй окончательной противокоррозионной обработкой. Между предварительной обработкой и окончательной противокоррозионной конверсионной обработкой, детали, состоящие из алюминия или их сплавов, подвергаются процессу формирования без резания и/или с помощью резания и/или соединения вместе или с деталями, состоящими из стали и/или оцинкованной и/или оцинкованной сплавом стали посредством адгезионного соединения и/или сварки. Нанесение раствора, необязательно содержащего полимеры конкретной природы, может осуществляться посредством распыления, погружения или непромывных способов, где в случае непромывного способа, количество влажной пленки при этом предпочтительно находится в диапазоне от 2 до 10 мл/м, предпочтительно от 4 до 6 мл/м, поверхности металла. Независимо от способа, в котором применяется раствор, является преимущественным проводить сушку при температурах в диапазоне от 40 до 85°С. С целью очищения, детали, состоящие из алюминия или их сплавов, очищают в кислых или щелочных условиях перед первой конверсионной обработкой, где при этом предпочтение отдают проведению дополнительной стадии очищения и промежуточному промыванию водой и/или активирующими растворами для промывки перед окончательной противокоррозионной обработкой.

На основании данных о концентрациях фторанионов в подлежащих применению растворах и о количестве влажной пленки, в случае применения раствора, содержащего фтортитанат, возможно вычислить количество раствора, подлежащее применению, которое составляет от 0,06 до 11,73 мг/м2, предпочтительно от 0,12 до 7,04 мг/м2 (в каждом случае в качестве металлического титана) и, в случае применения раствора, содержащего фторцирконат, применимое количество составляет от 0,09 до 17,78 мг/м2, предпочтительно от 0,18 до 7,04 мг/м2 (в каждом случае в качестве металлического циркония).

Исследования, предшествующие концепции настоящего изобретения, показали, что многие возможности способа, описанные в ЕР-В-700452, приводят к результатам, которые являются не очень благоприятными, в частности, в отношении временной защиты от коррозии, достигаемой посредством первой химической конверсионной обработки, а также объемного удельного сопротивления, которое является важными для получения сварных соединений.

Хорошее адгезионное соединение может достигаться посредством способа, раскрытого в US 6020030 А, в котором для предварительной обработки алюминиевых основ применяют фосфорорганическое соединение. Однако, способ является чувствительным к загрязнению ванны ионами алюминия, которые вследствие этого должны удаляться посредством использования ионнообменной смолы.

Задача изобретения состоит в обеспечении способа предварительной обработки заготовок, имеющих поверхность из алюминия или алюминиевых сплавов, для формирования без резания и/или соединения посредством сварки или адгезионного соединения, в частности для соединения посредством адгезионного соединения, с подобным образом предварительно обработанными или необязательно иным образом предварительно покрытыми заготовками или с деталями, состоящими из стали и/или оцинкованной и/или оцинкованной сплавом стали, в частности, с подобным образом предварительно обработанными заготовками, а также последующей окончательной обработки для защиты от коррозии посредством фосфатирования и/или посредством безхромной конверсионной обработки, или посредством нанесения грунтовочного слоя и/или посредством покрытия поверхности, в частности, посредством фосфатирования и безхромной конверсионной обработки или посредством покрытия поверхности, в результате чего обычно получают заготовки, имеющие достаточно низкое объемное удельное сопротивление, наряду с хорошей фосфатируемостью и адгезией.

Кроме того, способ в соответствии с изобретением предпочтительно будет приводить к хорошим значениям временной защиты от коррозии, и будет главным образом нечувствительным к загрязнению ванны ионами алюминия.

Во-первых, задача достигается посредством способа упомянутого вначале типа, сконфигурированного при этом в соответствии с изобретением, таким образом, что заготовки

а) протравливают посредством применения водного, кислого раствора, содержащего минеральную кислоту, с помощью погружения или распыления,

б) промывают водой и

в) приводят в контакт с водным, кислым раствором, который не содержит хрома, и содержит Zr в виде комплексного фторида и Мо в виде молибдата, в соотношении массы (рассчитанном как металлический Zr/Mo) Zr:Мо, которое составляет от 15:1 до 3,5:1, посредством нанесения с помощью погружения или распыления, в результате чего, после последующей сушки, в каждом случае получают массу слоя Zr и Мо, составляющую от 2 до 15 мг/м2, где при этом раствор содержит от 100 до 800 мг/л Zr и от 30 до 100 мг/л Мо (рассчитанные как металлический Zr/Mo), и имеет рН, составляющее от 2,5 до 4,5.

Во время нанесения посредством погружения или распыления, было выявлено, что ни во время нанесения растворов, которые содержат только фторцирконат или только молибдат, ни во время нанесения растворов, в которых соотношение массы (рассчитанное как металлический Zr/Mo) цирконий: молибден находится за пределами соотношения массы, составляющего от 15:1 до 3,5:1, ни во время нанесения растворов, в результате чего получают массу слоев циркония и молибдена, находящуюся за пределами диапазона от 2 до 15 мг/м2, не получают результатов, которые являются удовлетворительными в отношении достижения задачи изобретения.

Водный, кислый раствор на стадии в), предназначенный для нанесения посредством погружения или распыления, предпочтительно содержит Zr и Мо в соотношении массы, составляющем от 15:1 до 5:1, в частности, предпочтительно от 13:1 до 7:1 и особенно предпочтительно от 11:1 до 9:1.

Нанесение посредством погружения или распыления предпочтительно, после сушки, приводит в каждом случае к получению массы слоя Zr и Мо, составляющей от 2 до 12 мг/м2, в частности, предпочтительно от 2 до 10 мг/м2, и особенно предпочтительно от 2 до 8 мг/м2.

Водный раствор для нанесения посредством погружения или распыления предпочтительно содержит от 250 до 700 мг/л Zr и от 30 до 80 мг/л Мо, в частности, предпочтительно от 400 до 600 мг/л Zr и от 40 до 60 мг/л Мо, и особенно предпочтительно от 475 до 525 мг/л Zr и от 45 до 55 мг/л Мо.

Кроме того, водный раствор для нанесения посредством погружения или распыления предпочтительно имеет рН, составляющее от 3,1 до 4,3, и в частности, предпочтительно от 3,6 до 4,0, а также предпочтительно имеет температуру, составляющую от 20 до 50°С, и в частности, предпочтительно от 20 до 30°С.

Во-вторых, задача достигается посредством способа упомянутого вначале типа, сконфигурированного при этом в соответствии с изобретением, таким образом, что заготовки

а) протравливают посредством применения водного, кислого раствора, содержащего минеральную кислоту, с помощью погружения или распыления,

б) промывают водой и

в) приводят в контакт с водным, кислым раствором, который не содержит хрома, и содержит Zr в виде комплексного фторида и Мо в виде молибдата, в соотношении массы (рассчитанном как металлический Zr/Mo) Zr:Mo, составляющем от 2:1 до 1:2, посредством метода нанесения с применением валика, таким образом, что после последующей сушки, в каждом случае получают массу слоя Zr и Мо, составляющую от 2 до 15 мг/м2, где раствор содержит от 0,4 до 7,5 г/л Zr и от 0,4 до 7,5 г/л Мо (рассчитанные как металлический Zr/Mo), и имеет рН, составляющее от 1,0 до 3,0.

Во время нанесения посредством метода нанесения с применением валика, было выявлено, что ни во время нанесения растворов, которые содержат только фторцирконат или только молибдат, ни во время нанесения растворов, в которых соотношение массы (рассчитанное как металлический Zr/Mo) цирконий: молибден находится за пределами соотношения массы, составляющего от 2: 1 до 1: 2, ни во время нанесения растворов, которое приводят к получению массы слоев циркония и молибдена, находящихся за пределами диапазона от 2 до 15 мг/м2, не получают результатов, которые являются удовлетворительными в отношении достижения задачи изобретения.

Водный, кислый раствор на стадии в), предназначенный для нанесения посредством метода нанесения с применением валика, предпочтительно содержит Zr и Мо в соотношении массы, составляющем от 1,7:1 до 1:1,7, в частности, предпочтительно от 1,4:1 до 1:1,4, и особенно предпочтительно от 1,1:1 до 1:1,1.

Нанесения посредством метода нанесения с применением валика предпочтительно, после сушки, в каждом случае приводит к получению массы слоя Zr и Мо, составляющей от 2 до 12 мг/м2, в частности, предпочтительно от 2 до 10 мг/м2, и особенно предпочтительно от 2 до 8 мг/м2.

Водный раствор для нанесения посредством метода нанесения с применением валика предпочтительно содержит от 1,0 до 6,0 г/л Zr и от 1,0 до 6,0 г/л Мо, в частности, предпочтительно от 2,0 до 4,0 г/л Zr и от 2,0 до 4,0 г/л Мо, и особенно предпочтительно от 2,8 до 3,2 г/л Zr, и от 2,8 до 3,2 г/л Мо.

Кроме того, водный раствор для нанесения посредством метода нанесения с применением валика предпочтительно имеет рН, составляющее от 1,4 до 2,7, и в частности, предпочтительно от 1,8 до 2,5.

Что касается заданной массы слоя циркония и молибдена (от 2 до 15 мг/м2), которые должны быть установлены в каждом случае, то крайне важно, чтобы в зависимости от способа нанесения, а именно, нанесения посредством распыления или посредством погружения или нанесения посредством метода нанесения с применением валика, на стадии в) применяли водные, кислые растворы, которые отличаются по концентрации и соотношению анионов фторцирконата и молибдата, а также значению рН).

Водный, кислый раствор на стадии в) может быть получен в результате предварительного разбавления, предпочтительно водой, соответствующего концентрата, предпочтительно в соотношении, составляющем от 1:30 до 1:100, более предпочтительно в соотношении, составляющем приблизительно 1:50, и необязательно установления уровня рН.

Для достижения целей изобретения, также является важным, чтобы заготовки протравливались посредством применения водного, кислого раствора, содержащего минеральную кислоту, с помощью погружения или распыления. При этом щелочное очищение, например, приводит к образованию слоев циркония/молибдена, имеющих низкое объемное удельное сопротивление.

Соединение заготовок, которые были предварительно обработаны в соответствии с изобретением, может производиться с подобным образом предварительно обработанными или необязательно иным образом предварительно покрытыми, например, фосфатированными заготовками, с поверхностями из алюминия или их сплавов. Когда предполагается соединение с деталями, состоящими из стали и/или оцинкованной и/или оцинкованной сплавом стали, то указанные детали могут иметь непокрытые или предварительно покрытые поверхности. Одним из подходящих предварительных покрытий может, например, быть фосфатный слой, имеющий массу слоя, составляющую не более чем 2 г/м2, или слой проводящего грунтовочного покрытия.

Если заготовки являются промасленными, то процесс травления будет следовать после стадии очищения/обезжиривания, или же процесс травления будет проводиться таким образом, что при этом происходит одновременное очищение/обезжиривания. Последнее может достигаться посредством добавления к раствору для травления поверхностно-активного вещества.

В качестве способов обработки фосфатированием, на первый план выходят способы, в которых применяются растворы на основе фосфата цинка, в частности, в соответствии с технологией, использующей низкое содержание цинка, или в которых применяют фосфат щелочного металла. Растворы могут модифицироваться посредством добавления дополнительных небольших количеств многовалентных катионов, например, кальция, магния, никеля, меди или марганца.

В случае безхромной конверсионной обработки, в частности, осуществляют применение кислых растворов фтористых комплексов титана, циркония, гафния или же кремния, необязательно с содержанием органического полимера.

Указанные кислые растворы могут дополнительно содержать по меньшей мере один органосилан и/или по меньшей мере один продукт его гидролиза и/или по меньшей мере один продукт его конденсации.

По меньшей мере один органосилан предпочтительно имеет по меньшей мере одну аминогруппу. Особое предпочтение отдают бис(триметоксисилилпропил)амину или органосилану, который может быть гидролизован до аминопропилсиланола и/или до 2-аминоэтил-3-аминопропилсиланола.

В качестве грунтовочного слоя, является возможным наносить реакционноспособные грунтовочные составы или вяжущие вещества.

Предварительная обработка заготовок в соответствии с изобретением обеспечивает удовлетворительную, временную защиту от коррозии на протяжении относительно длительного времени хранения. На протяжении указанного времени, отсутствуют какие-либо неблагоприятные воздействия на свариваемость, в частности, в случае сварки электросопротивлением, или на адгезионную способность. Кроме того, в отношении свариваемости, обеспечивается то, что объемное удельное сопротивления практически является одинаковым по всем участкам поверхности заготовки.

Заготовки для целей настоящего изобретения представляют собой полосу, лист и отдельные детали, такие как профили.

Нанесение раствора в соответствии со стадией в) может осуществляться посредством распыления или погружения, в каждом случае с промыванием водой или без промывания водой. В случае нанесения без промывания водой, является преимущественным удалять избыток раствора для обработки посредством использования отжимных валиков.

Для обработки листа или полосы, нанесение раствора для обработки посредством метода нанесения с применением валика, в частности является преимущественным. Он позволяет получить желательную толщину влажной пленки за одну операцию.

После осуществления описанных выше типов нанесения раствора, заготовку сушат или раствор выпаривают. При этом температуры, составляющие от 30 до 90°С, являются особенно преимущественными.

Для составления жидкостей для обработки, обычно применяют концентраты, которые разбавляют водой, имеющей низкое содержание солей, предпочтительно деионизированной водой, до концентраций, которые должны устанавливаться в каждом случае. Для того чтобы избежать попадания ионов щелочных металлов, является преимущественным, в частности, вводить необходимые фторанионы циркония посредством добавления свободной кислоты, и устанавливать соответствующий уровень рН, если это является необходимым, посредством добавления аммиака. С другой стороны, молибдат преимущественно вводят в виде гептамолибдата аммония и/или гептамолибдата натрия, предпочтительно в виде гептамолибдата аммония, и особенно предпочтительно в виде гептамолибдата аммония ×7 Н2О.

Для целей настоящего изобретения, термин "молибдат" также содержит протонированные формы, такие как, в частности, молибденовая кислота.

Травление заготовок (стадия а способа)) осуществляют, применяя водный, кислый раствор, содержащий минеральную кислоту. Оно может проводиться электролитическим способом или химическим способом. В случае электролитического травления, в качестве минеральной кислоты, в частности, подходит фосфорная кислота. Травление с помощью химического способа, который, как правило, является предпочтительным по причине более простого рабочего режима с точки зрения оборудования, может осуществляться с применением азотной кислоты или смеси азотной кислоты/фтороводородной кислоты. В предпочтительном варианте осуществления изобретения, заготовки протравливают посредством распыления или погружения, применяя раствор, содержащий поверхностно-активное вещество, серную кислоту и соединение, выбранное из группы, состоящей из фтороводородной кислоты, фосфорной кислоты и сульфата железа(III), предпочтительно из фтороводородной кислоты, где при этом было выявлено, что особенно подходящими являются растворы, содержащие от 3 до 8 г/л серной кислоты, от 50 до 150 мг/л незакомплексованного, свободного фторида и от 1 до 3 г/л неионного поверхностно-активного вещества. Аддукты этиленоксида с жирными спиртами и, например, абиетиновая кислота, являются особенно подходящими в качестве неионных поверхностно-активных веществ.

Установление количества свободного фторида проводили, применяя чувствительный к фториду электрод, где при этом калибровку электрода проводили с применением растворов, чей рН был таким же, как и рН раствора, который исследовали.

Для того чтобы во время последующей обработки в соответствии со стадией в) получить слои, имеющие оптимальное объемное удельное сопротивление, процесс травления необходимо проводить таким образом, чтобы получить удаление металла от приблизительно 0,1 до 0,6 г/м2 на заготовку.

Промывание водой, которое следует за травлением заготовок, которое соответствует стадии б), предпочтительно проводят в несколько стадий промывания, и при этом является особенно преимущественным подавать промывочную воду каскадоподобным образом в противотоке к заготовке. В данном случае, последняя стадия промывания будет проводиться с применением деионизированной воды. Обработка в соответствии со стадией в), которая следует за стадиями травления и промывания, предотвращает возобновленный рост оксидного слоя, возникающего на заготовках, имеющих поверхность из алюминия или алюминиевого сплава.

В преимущественном варианте осуществления изобретения, раствор, который применяют на стадии в), дополнительно содержит по меньшей мере один полимер, выбранный из группы, состоящей из поли(мет)акриловой кислоты, сополимеров (мет)акриловой кислоты, поливинилфосфоновой кислоты, сополимеров винилфосфоновой кислоты и сополимеров малеиновой кислоты.

Предпочтение отдают применению сополимеров (мет)акриловой кислоты и малеиновой кислоты в качестве сополимеров (мет)акриловой кислоты, и сополимеров винилфосфоновой кислоты и акриловой кислоты в качестве сополимеров винилфосфоновой кислоты. Особенно подходящими полимерами являются сополимеры полиакриловой кислоты и акриловой кислоты, и в случае последних, в частности, сополимеры акриловой кислоты и малеиновой кислоты.

Применяемая поли(мет)акриловая кислота предпочтительно имеет среднечисленную молекулярную массу (MW), которая находится в диапазоне от 4000 до 300000 г/моль, в частности, предпочтительно в диапазоне от 50000 до 250000 г/моль, и особенно предпочтительно в диапазоне от 100000 до 250000 г/моль.

Применяемый сополимер (мет)акриловой кислоты предпочтительно имеет среднечисленную молекулярную массу (MW), которая находится в диапазоне от 4000 до 100000 г/моль, и в частности, предпочтительно в диапазоне от 60000 до 80000 г/моль.

Применяемая поливинилфосфоновая кислота или применяемый сополимер винилфосфоновой кислоты предпочтительно имеет среднечисленную молекулярную массу (MW), которая находится в диапазоне от 4000 до 70000 г/моль, и в частности, предпочтительно находится в диапазоне от 10000 до 30000 г/моль.

Концентрация по меньшей мере одного полимера находится в диапазоне от 100 до 600 мг/л, предпочтительно от 100 до 400 мг/л, в частности, предпочтительно от 135 до 290 мг/л, и особенно предпочтительно от 170 до 180 мг/л. Применение по меньшей мере одного полимера позволяет во время нанесения посредством распыления достигнуть массы слоя Zr и Мо в заданном диапазоне, в каждом случае от 2 до 15 мг/м2, относительно независимо, предпочтительно главным образом независимо, от времени распыления. Указанное является особенно преимущественным, поскольку подобные массы слоев могут достигаться даже при разных скоростях движения полосы. С другой стороны, неблагоприятные воздействия на объемное удельное сопротивление в зависимости от содержания полимера не наблюдались.

В случае последующей обработки посредством формирования без резания, которую проводили после стадии в), дополнительный преимущественный вариант осуществления изобретения предусматривает нанесение на заготовки смазочного вещества. Такие смазочные вещества представляют собой, в частности, формовочные масла на основе минерального масла, которое может быть полностью синтетическим или природным, или сухие смазочные вещества на основе полиэтилена/полиакрилата.

Как правило, является полезным включать стадии очищения и стадии промывания водой перед окончательной обработкой для придания защиты от коррозии. В случае предусмотренного нанесения грунтовочного слоя или поверхностного покрытия, рекомендована предварительная сушка. Если далее должна следовать безхромная конверсионная обработка, то нанесение посредством погружения или распыления может также проводиться по влажному слою, т.е. без предварительной сушки. В случае нанесения посредством метода нанесения покрытия с применением валика, промежуточная сушка является обязательной. В случае последующей обработки посредством фосфатирования, которое также может проводиться по влажному слою, является преимущественным обеспечить обработку по активизации, например, посредством применения активирующего вещества, содержащего титан и фосфат.

Способ в соответствии с изобретением обычно обеспечивает заготовки, которые имеют слои, позволяющие бездефектное формирование и/или адгезионное соединение или, в результате низкого электрического объемного удельного сопротивления, которое является однородным по всей поверхности заготовки, гарантируют бездефектную и беспроблемную сварку. Кроме того, заготовки являются очень подходящими для последующей окончательной противокоррозионной обработки.

Изобретение будет проиллюстрировано более подробно с помощью следующих примеров, которые не должны толковаться как ограничительные.

Примеры:

За исключением металлического листа, который очищали в щелочных условиях (сравнительный пример СП2 в Таб. 1), листы, состоящие из сплавов алюминия марок АА 6111 и АА 5754, сначала подвергали обезжиривающему травлению при температуре 50°С посредством погружения или распыления. Раствор для травления содержал 6 г/л серной кислоты (100%-я концентрация), 100 мг/л фтороводородной кислоты (100%-я концентрация) и 2 г/л неионного поверхностно-активного вещества, состоящего из этоксилированного жирного спирта и этоксилированной абиетиновой кислоты в соотношении массы, составляющей 1:1.

Процесс травления проводили таким образом, что удаление материала во время травления составляло от 0,05 до 0,2 г/м2 в случае сплава АА 5754, и составляло от 0,05 до 0,4 г/м2 в случае сплава АА 6111. Для этой цели понадобилось время обработки в диапазоне от 5 до 20 секунд.

В последующем заготовки тщательно промывали водой, причем на последней стадии промывали деионизированной водой. Объемные удельные сопротивления, измеренные на одном листе, составляли приблизительно 60 мкОм в случае сплава АА 5754, и приблизительно 13 мкОм в случае сплава АА 6111.

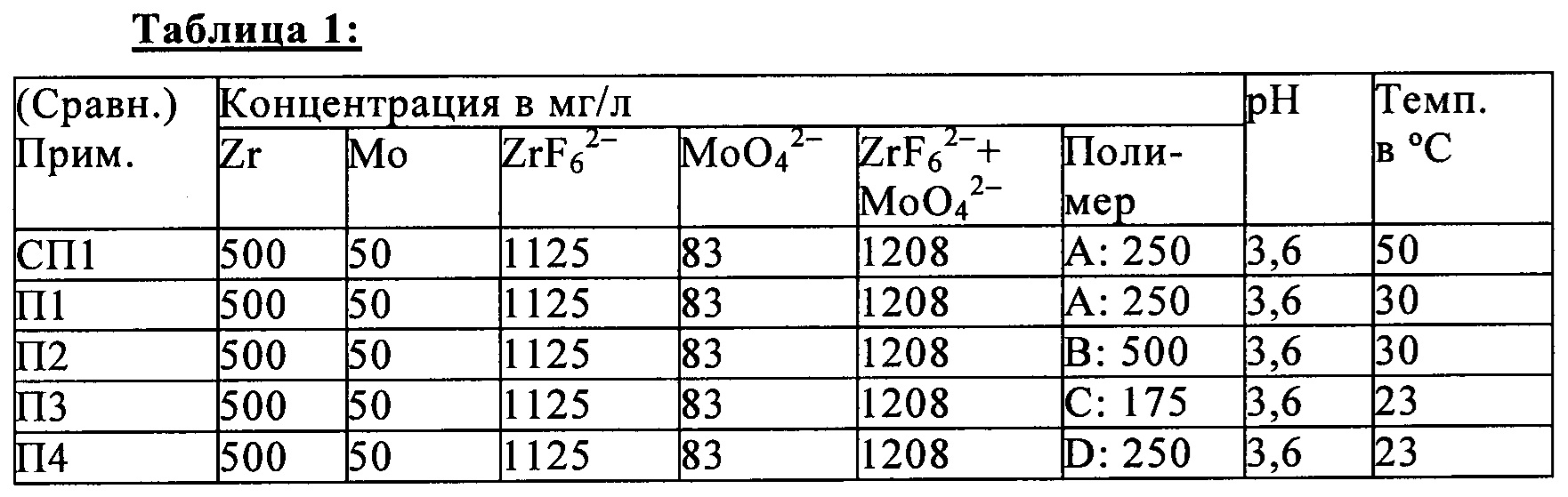

За этим следовала обработка растворами гексафторциркониевой кислоты и/или молибдата, которые в каждом случае необязательно состояли из полимера или сополимера, и чьи данные относительно концентрации циркония и/или молибдена, а также относительно (со)полимера, значения рН и температуры нанесения показаны в Таб. 1, в случае 6 секунд нанесения с помощью распыления. Если это является необходимым, значение рН доводили посредством применения раствора аммиака. Избыток раствора для обработки удаляли посредством применения отжимных валиков, и обработанную поверхность в последствии сушили.

Полимеры А - Г в Таб. 1 были следующими:

А: Полиакриловая кислота, MW = приблизительно 60000 г/моль в коллоидном растворе,

Б: Сополимер акриловой кислоты и малеиновой кислоты, MW = приблизительно 70000 г/моль,

В: Полиакриловая кислота, MW = приблизительно 250000 г/моль,

Г: Сополимер винилфосфоновой кислоты и акриловой кислоты, MW = 4000-70000 г/моль.

н.и. = не измеряется

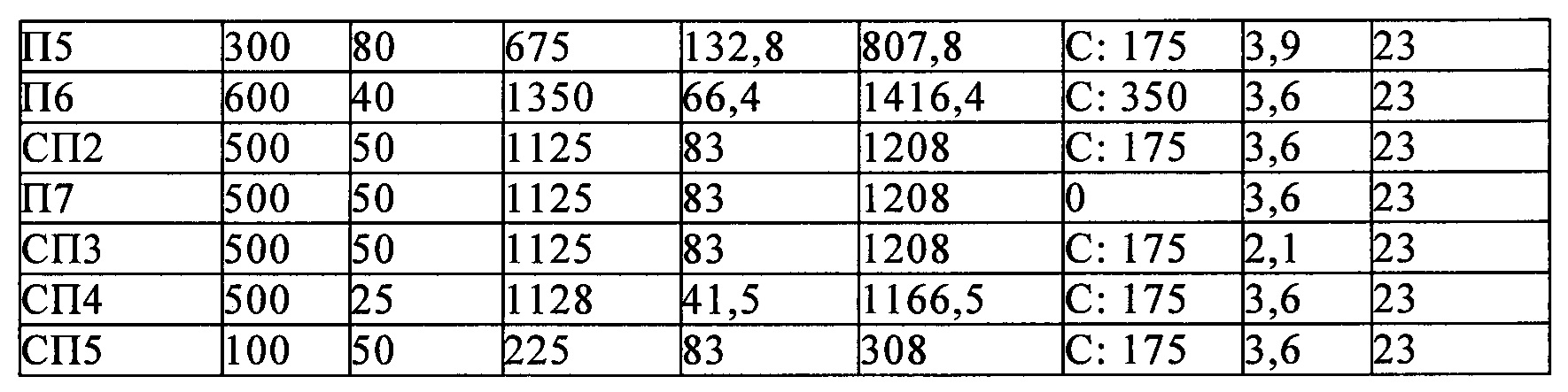

Столбец 2 в Таб. 2 показывает полученные в результате массы слоев Zr и Мо, в мг/м2. Установление количества массы отдельных слоев проводили посредством применения рентгено-флуоресцентного (РФ) анализа.

Кроме того, объемные удельные сопротивления в мкОм, полученные во время отдельных измерений металлических листов, показаны в столбце 3 Таб. 2. Измерение величины объемных удельных сопротивлений проводили сразу же после сушки/испарения (в каждом случае первая группа "0 д") и после хранения на протяжении 30 дней (в каждом случае вторая группа "30 д"). Его проводили в соответствии с брошюрой 2929 (от сентября 2001 г. ) Deutscher Verbandes fur Schweifien und verwandte Verfahren e.V. (Немецкое сообщество по сварке и смежным технологиям) (DSV), применяя медные электроды, имеющие диаметр 20 мм.

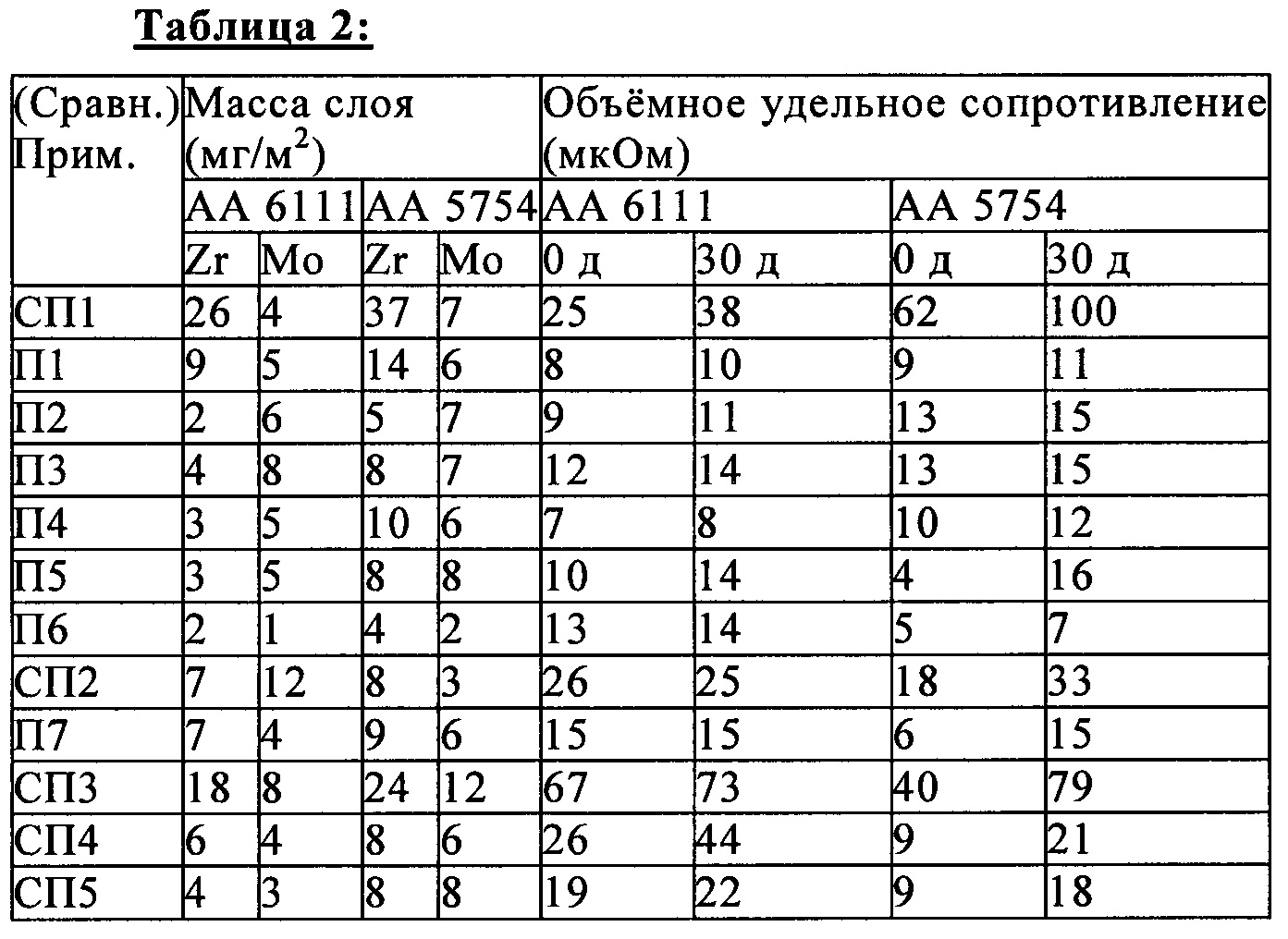

Соответствующая фосфатируемость и результаты модифицированного испытания APGE, описанного ниже, представленные в виде циклов, успешно выдержавших испытание, приведены в столбцах 2 и 3 Таблицы 3.

Адгезию определяли посредством модифицированного испытания APGE (эквивалент испытательного полигона в штате Аризона). Для этой цели, две пластины для испытаний (каждая 56,25×25×0,25 мм) в каждом случае покрывались промышленным сухим смазочным веществом и адгезионно соединялись с помощью подходящего промышленного адгезива. Шесть таких пар пластин для испытаний затем закрепляли винтами вместе на соответствующих концах, с тем чтобы получить цепь, которую подвергали растягивающему усилию, составляющему 2400 Н. Для каждой недели испытаний, применяли следующую программу условий:

1. Погружение на протяжении 15 минут в 5%-ю концентрацию по массе раствора NaCl в дистиллированной воде,

2. Сушка на протяжении 105 минут в сухой среде,

3. 22 часа при контролируемой температуре и атмосферной влажности: 50°С и 90% относительной атмосферной влажности,

4. 4 повтора стадий 1-3, и

5. 48 часа при 50°С и 90% относительной атмосферной влажности. Одна последовательность стадий 1-3 представляет собой, по сути, один

цикл. В каждом случае цикл считается таким, который успешно выдержал испытание, в случае, когда адгезионное соединение между всеми пластинами для испытаний цепи держится устойчиво. В целом, испытание считается пройденным, в случае, когда успешно выдержали испытание по меньшей мере 45 циклов.

Фосфатируемость определяли посредством снимков, полученных с помощью сканирующего электронного микроскопа. В данном случае, "+" в Таблице 3 означает замкнутый, мелкокристаллический фосфатный слой, "о" означает замкнутый, фосфатный слой из укрупненных частиц (при этом кристалл имеет длину по кромке, составляющую >20 мкм), и "-" означает фосфатный слой, которое не является замкнутым, то есть, отсутствие слоя.

Установленные значения в Таб. 2 и 3 позволяют сделать следующие заключения: обработка алюминиевых листов щелочным раствором для очистки, которую проводят для требуемого кислого травления на стадии а) в сравнительном примере СП2, приводит к получению листов, имеющих низкие объемные удельные сопротивления (18 мкОм для АА 5754 и 26 мкОм для АА 6111).

Как можно увидеть из сравнительного примера СП1, слишком высокая масса слоя Zr, полученного в случае обработки в соответствии со стадией в) (37 мг/м2 в случае АА 5754 и 26 мг/м2 в случае АА 6111), приводит к получению очень высоких объемных удельных сопротивлений, в частности, после хранения на протяжении 30 дней (100 мкОм в случае АА 5754 и 38 мкОм в случае АА 6111).

В случае сравнительных примеров СП4 и СП5, масса полученных слоев находится в желательном диапазоне, однако в результате того, что соотношение цирконий/молибден в растворе для обработки для стадии способа в) составляет 20: 1 (смотри СП4) или 2: 1 (смотри СП5), полученные объемные удельные сопротивления являются неприемлимыми, в частности, в случае АА 6111 (26 и 44 мкОм в случае СП4 и 19 и 22 мкОм в случае СП5).

В случае сравнительного примера СПЗ, где значение рН является слишком низким, а именно, 2,1, наблюдали нежелательно высокие массы наносимого слоя Zr (24 мг/м2 для АА 5754 и 18 мг/м2 для АА 6111) а также слишком высокие объемные удельные сопротивления (40 и 79 мкОм для АА 5754 и 67 и 73 мкОм для АА 6111).

Для сравнения, примеры П1-П7 показывают, что в случае, когда соблюдаются условия, существенные для изобретения в отношении типа травления, соотношения Zr/Mo, массы полученного слоя, соответствующей концентрации и диапазонов рН растворов для обработки, то получают слои, имеющие очень хорошие объемные удельные сопротивления, наряду с хорошими адгезионными свойствами.

Кроме того, как можно увидеть из Таб. 3, все примеры П1 - П7 успешно прошли модифицированное испытание APGE, т.е. в каждом случае по меньшей мере 45 циклов успешно выдержали испытание, как в случае АА 5754, так и в случае АА 6111, в то время, как указанное явно не применимо в случае сравнительного примера СП1, где в каждом случае успешно выдержали испытание только от 10 до 30 циклов. Другие сравнительные примеры СП2-СП5 больше не подвергались модифицированному испытанию APGE, по причине уже полученных низких результатов в отношении массы слоя или объемного удельного сопротивления (Таб. 2, смотри выше).

Что касается фосфатируемости (смотри Таб. 3), то все примеры П1-П7 (за исключением П7 в случае АА 5754) всегда демонстрировали замкнутый, мелко кристаллический фосфатный слой ("+"), в то время, как сравнительные примеры СП2-СП5 в случае АА 5754 просто имеют фосфатный слой, который не является замкнутым, то есть демонстрируют отсутствие слоя ("-"), и (за исключением СП2) также показывают значительно более низкие результаты в случае АА 6611.

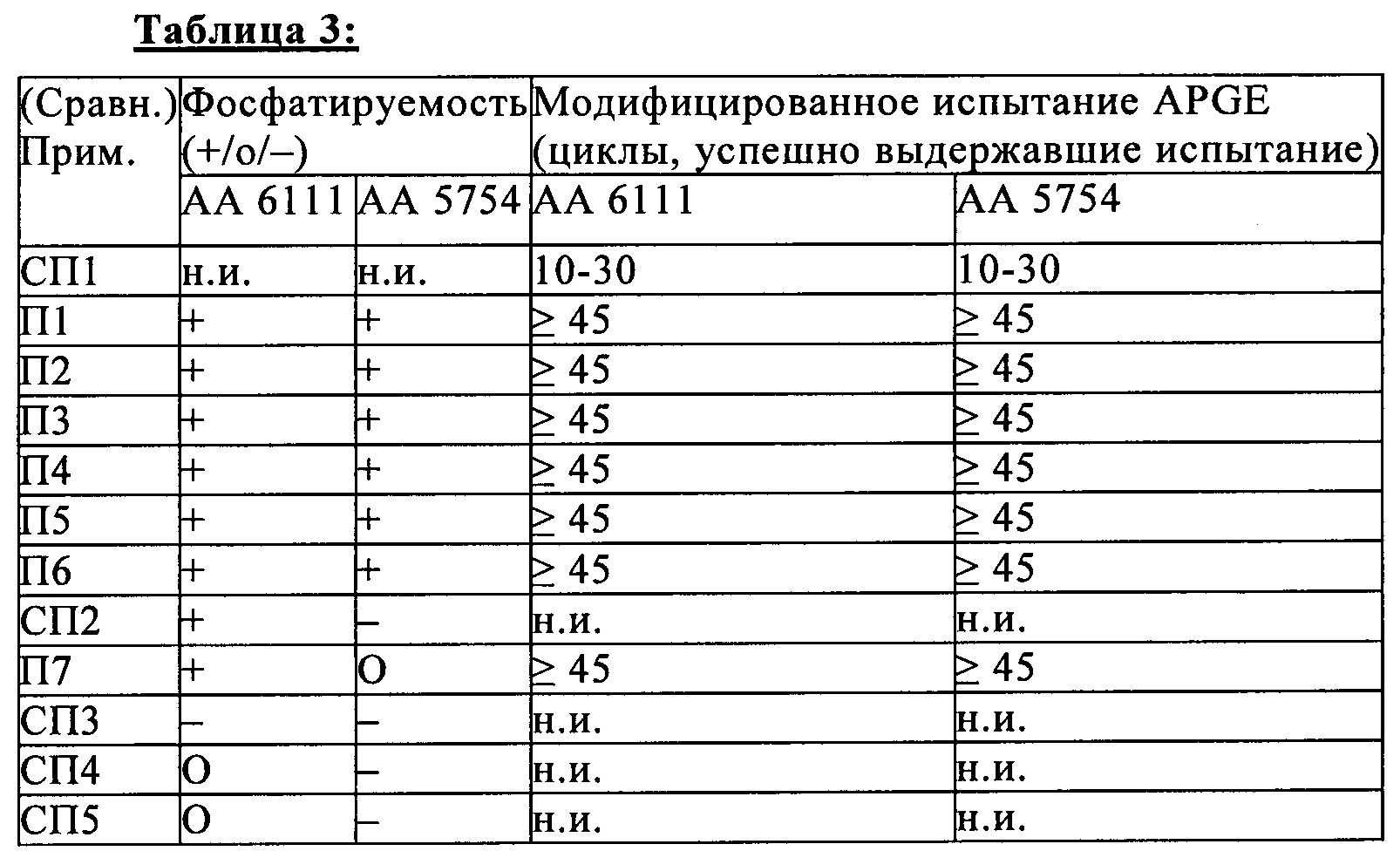

Пластины для испытаний примеров П6 и П7, которые были предварительно обработаны в соответствии с изобретением, а также непокрытую пластину для испытаний СПб, которая не была предварительно обработана, также подвергали противокоррозионным обработкам в несколько стадий, которые состояли из следующих стадий:

I) Щелочное очищение (60°С; 180 с)

II) Промывание (водопроводная вода; КТ, 60 с)

III) Активация (фосфат титана; КТ, 30 с)

IV) Фосфатирование (трикатионы; 53°С, 180 с)

V) Промывание (водопроводная вода; КТ, 30 с)

VI) Пассивирование (фторид циркония; КТ, 45 с)

VII) Последующее промывание (деминерализованная вода; КТ, 30 с)

VIII) Сушка (печь с конвекционным обогревом; 100°С; 7 мин)

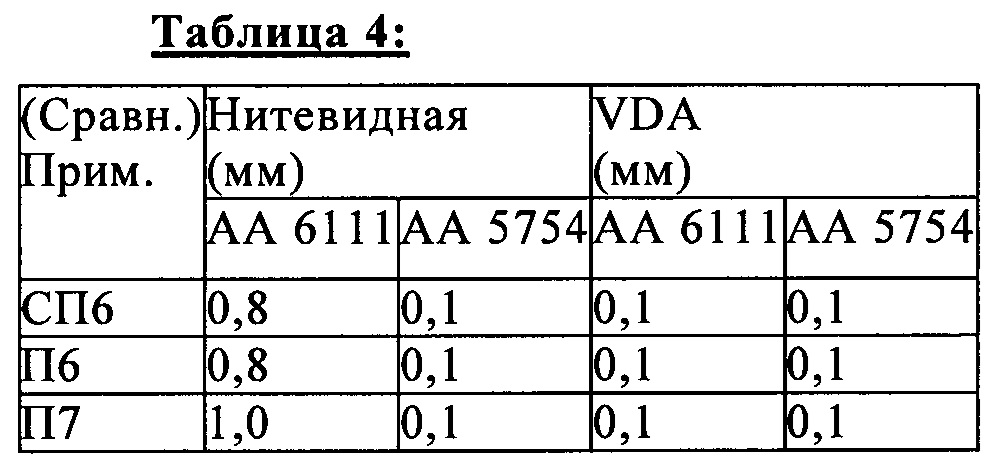

После последующего нанесений электрофоретического покрытия и верхнего слоя покрытия, в каждом случае проводили испытание на нитевидную коррозию в соответствии со стандартом DIN EN 3665 (средние значения в соответствии со стандартом DIN EN ISO 4628-8) и циклическое испытание на коррозионную устойчивость в соответствии со стандартом VDA 621-415 (средние значения в соответствии со стандартом DIN EN ISO 4628-8). Чем меньше установленная миграция под покрытием в мм, тем лучше защита от коррозии. Результаты показаны в следующей таблице.

Защита от коррозии в случае примеров П6 и П7, в каждом случае, сравнима с защитой от коррозии в случае СП6. Таким образом, предварительная обработка в соответствии с изобретением не оказывает неблагоприятного воздействия на защиту от коррозии, полученную впоследствии в результате противокоррозионной обработки.

Реферат

Группа изобретений относится к предварительной обработке заготовок, имеющих поверхность из алюминия или алюминиевых сплавов, для формирования без резания и/или соединения посредством сварки или адгезионного соединения с предварительно обработанными или необязательно предварительно покрытыми заготовками или с необязательно предварительно обработанными деталями, состоящими из стали и/или оцинкованной и/или оцинкованной сплавом стали. Заготовки протравливают, промывают водой и приводят в контакт с водным кислым бесхромовым раствором, содержащим Zr в виде комплексного фторида и Мо в виде молибдата, в соотношении массы Zr:Mo, рассчитанном как металлический Zr/Mo, составляющем от 15:1 до 3,5:1 или от 2:1 до 1:2. При этом заготовки обрабатывают таким образом, что после последующей сушки, в каждом случае получают массу слоя Zr и Мо, составляющую от 2 до 15 мг/м2. Используют раствор, содержащий от 100 до 800 мг/л Zr и от 30 до 100 мг/л Мо, рассчитанные как металлический Zr/Mo, и имеющий рН от 2,5 до 4,5, или раствор, содержащий от 0,4 до 7,5 г/л Zr и от 0,4 до 7,5 г/л Мо, рассчитанные как металлический Zr/Mo, и имеющий рН от 1,0 до 3,0. Обеспечивают получение заготовок, имеющих защиту от коррозии, хорошую фосфатируемость и адгезию, а также низкое объемное удельное сопротивление, практически одинаковое на всех участках поверхности заготовки. 7 н. и 8 з.п. ф-лы, 4 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ получения композиции и способ обработки ею металла, его вариант

Комментарии