Раствор для подготовки алюминия под сварку - SU1019020A1

Код документа: SU1019020A1

Описание

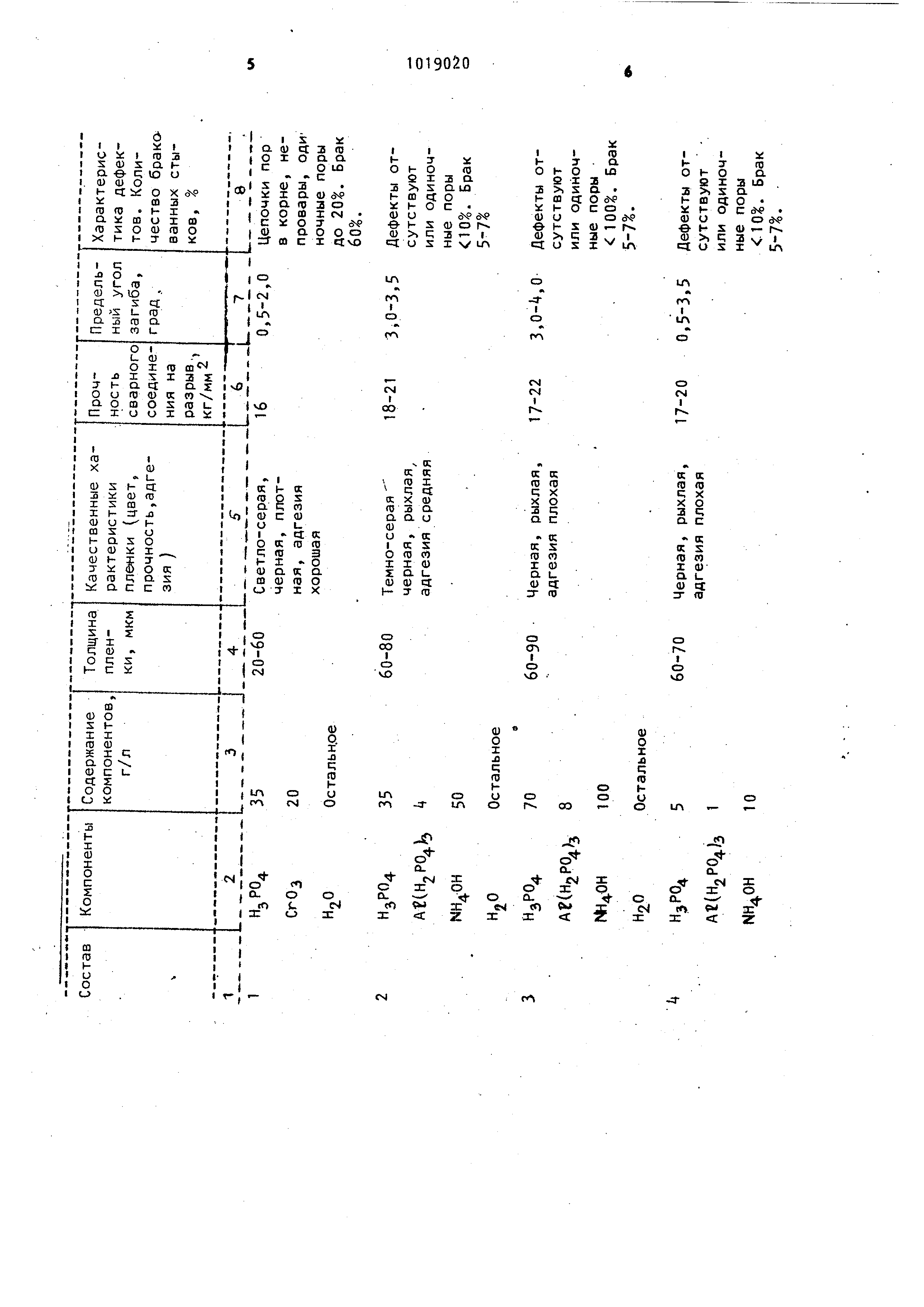

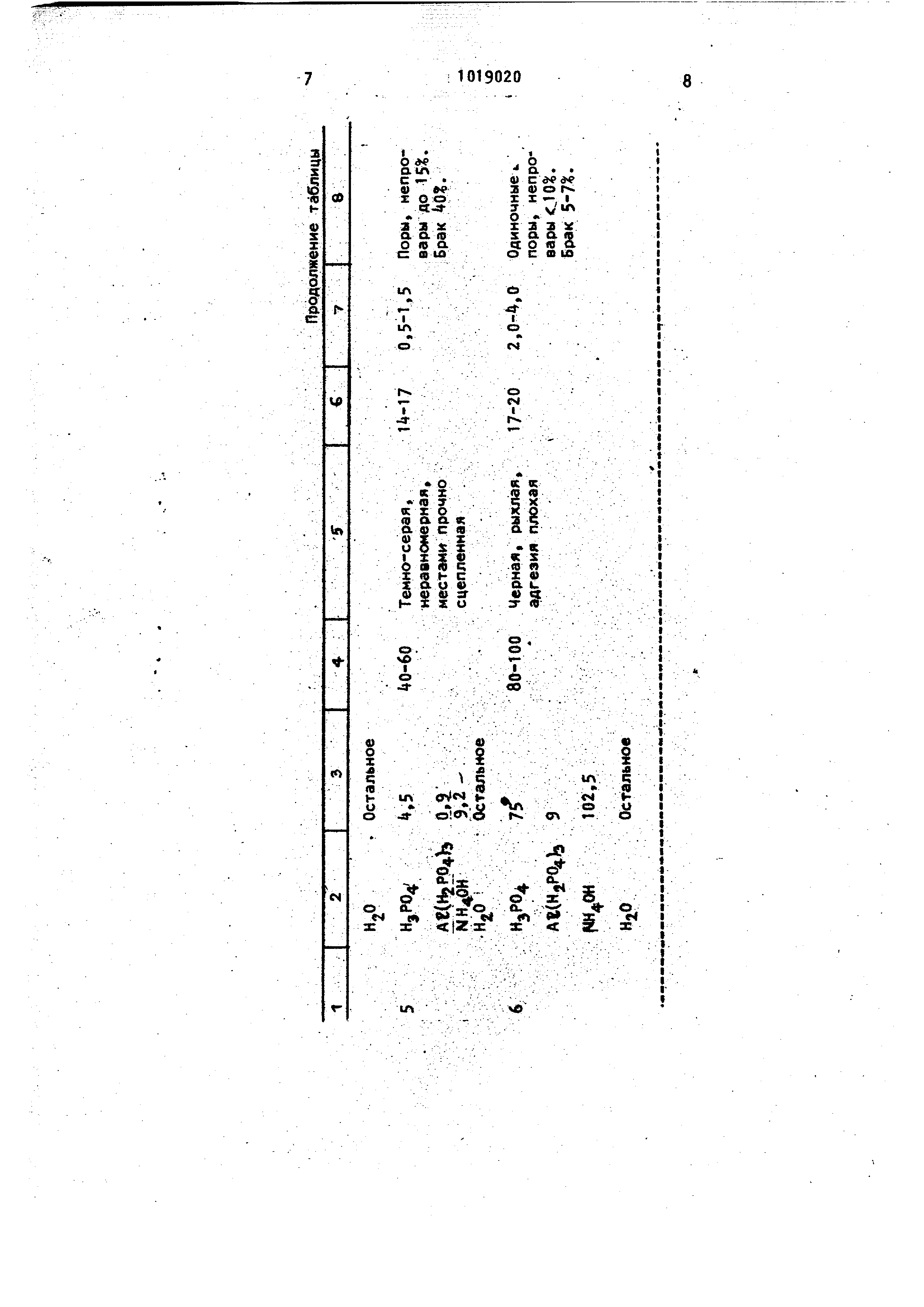

Изобретение относится к очистке металлических поверхностей из алюминия и его сплавов от загрязнений и оксидных пленок и может быть использовано при производстве сварных соед нений. Особенностью свойств алюминиевых сплавов является весьма высокая чувствительность к чистоте свариваемых и наплавляемых поверхностей. При наличии окисных пленок и поверхностных .загрязнений сказываются несплавления и газовые поры, снижающие прочность и работоспособность конструкций. Тщательная очистка наплавляемых и свариваемых деталей является необходимым условием получения качествен ных сварных соединений; Известен раствор для очистки алнэминиевых поверхностей содержащий ще лочь, последующее ск;ветление в растворах азотной кислоты с последующей зачисткой металлическими щетками производят непосредственно перед началом сварки или наплавки 1 . Однако травление в щелочи не всег да дает качественное удаление окисны пленок и нередко приводит к неравномерному растраву очищаемых поверхнос тей 8 связи с тем, что в щелочных растворах окислы обладают намного большей коррозионной стойкостью, чем металлический алюминий. Растравленные поверхности легко загрязняются шлаками и отложениями, что может при вести к недопустимым нарушениям-заданных размеров деталей. Наиболее близким по технической сущности к изобретению является раст вор, содержащий ортофосфорную кислоту НзРОл. (уд.в. 1,6 г/см) 30 м;./л .хромовый ангидрид Ci-Оз 20 г/л.. Очистку прово ят при температуре до 100°С в течение мин, после чего производят осветление от травил ных шламов в азотной кислоте с обязательной механической зачисткой кромок непосредственно перед началом сварки С2 J В связи с низкой химической стойкостью окисных пленок и высокой коррозионной устойчивостью алюминиевых сплавов в кислотных растворах этот раствор позволяет быстро и достаточн полно удалять окислы без растрава агюминиевых деталей. Однако окисные пленки очень быстро образуются вновь и покрывают всю очищенную поверхност Причем эти пленки из-за малой толщи 1ны и светло-серого цвета плохо различимы визуально и при последующей механической зачистке неизбежно рстаются неудаленными на кромках, подлежащих сварке или наплавке, что зачастую является причиной образования дефектов в сварном шве или в направленном слоео; Цель изобретения - повышение качества сварного соединения. Поставленная цель достигается тем, что раствор для подготовки алюминия Иод сварку, содержащий ортофосфорную кислоту, дополнительно сбдержит однозамещенный фосфат агвоминия и гидрат окиси алюмин|1я при следующем соотношении компонентов, г/л: Ортрфосфорная кислота (НзР04) Однозамещенный фосфат алюминия А (Н/04)3 Гидрат окиси аммония ( 10-100 Очистку проводят при 90-100 С течение 10-30 мин. Фосфорная кислота в комплексе с ионом аммония переводит слаборазличимые окисные пленки в мягкие фосфатные пленки контрастного черного цвета, которые тонким налетом покрывают всю обработанную поверхность. Этот черный налет легко удаляется при зачистке металлическими щетками. При этом обеспечивается четкий визуальный контроль качества зачистки и подготовки всей поверхности под сварку; даже мельчайшие частички оставшейся пленки черного цвета видны невооруженным глазом ив лупу 2-1Q, что позволяет осуществлять более полное удаление оксидных пленок непосредственно перед началом сварки или наплавки. Однозамещенный фосфат алюминия в растворе в виде топкой взвеси, при этом снимает и сорбирует на себя поверхностные загрязнения в виде жировых включений, отводит из растворов хлорсодержащие примеси и различные окисляющие агенты . При этом мокйций раствор становится более эффективным.. Все это позволяет в значительной степени снизить количество дефектов в сварных соединениях алюминия. Предлагаемый раствор апробируют при изготов1№нии опытных промышленных образцов. П р им ер. Предлагаемый pactBOp используют на участке сварки алюминиевых труб (САВ-9) со стаЛ| ными наконечниками (Ст, 12X18Н1ОТ ). Нержавеющий стальной наконечник имеет алитиррванный слой, полученный погружением в расплав алюмийия под слоем флюсов (криолит НаС 4- КС1В . Алитйрованный слой перед выполнением наплавки обра батывают.раствором следующего состава , г/л: НзР045-70 А(Н2Р04)э1-8 10-100 ВодаДо 1 л при температуре до 100°С в течение 10-30 мин с последующей промывкой холодной водой и сушкой при бО-70 С. .По очищенному этим раствором аяитированному слою выпоянйют наплавку pj ной а1ргонодуговЬЙ сваркой,наплавленную кромку обтачивайт «а токарном станке .Свариваемая труба САВ-9 имеет анодированное покрытие, прлученн 5е электррхимический окс1эдирс ванием в серной кислоте с послеА1(им хроматным напол нением пленок в растворе двухромовокйсяого калия (к О ). Оксидная гтленка имеет лимонно-желтый цвет.: : ,:- .;; - . .- .: Перед сваркой ановироваиную пленку -удаляют с кЬйца на расстоянии 2& химическим травлением. Для травления используют ортскросфорную кислоту (НjP04 )ГОСТ 6552-58; аммиак (гидрат окиси аммония ;МН4 0М|однозамещенныЙ фосфат аля31миния ТУ 6 09-858-71 хроморый ангкедрид (СЪр |ГОет 3776-68. Подготевку кромок под сварку пров дят двумя методами. По первому методу конец трубы обр батывают раствором состава: дР 35 мл/я г/л: HgO до 1 л. прм 90-ТаО®С в течение мин. ; Затем промывают В горячей осветляют в 15- вХтном растворе aaof ной кислс1ты йри , промывают в холодаюй воде сушат при . Перед сваркой концы зач1«1ают металли ческЬй четкой до блеске. По второму методу (предлагаемый способ /вначале кбнец трубы скрабат .ывают в фосфорнокислом растворе указанного в первом методе состава, затем вместо осветления в азотной кислоте конец обрабатывают чистовым раствором состава, г/л: НэР045-70 A(H2P04)j t-8 NN4° 10-100 ВодаДо 1л при 90-100°С в течение 10-30 мин, затем промывают в холодной воде и Сушат при 60-70 С обдувкой горячим воздухом . Перед сваркой кромку металлической щеткой до полного удаления черной пленки. Приготовления раствора (в пересчете на л). Навеску порошка однозамещенного фосфата ал1(1инй)1 3-8 г растворяют в 20-50 мл ортофосфорной кислоты с по- ст тенным разбавлением 120-150 мл дистиллированной воды при перемешивании до nojworb исчезновения взвеси. Практическое время растворения 0,5-2,0 ч рН кислого раствора О,{-I,О, затем доливают 20-100 мл аммиака до рН ,6 1Толуче1 ый раствор разбавляют дистиштрованной водой до 1,0 л. Готрвый к употреблению раствор должен иметь рй 5,5-6,0, Образцы труб с кромками, обработанньми двумя методами, сваривают с нержаваощими стальными наконечниками ручной и/т полуавтоматической аргонодугрвой свахой, прОзолока 0 1,62 ,0 мм, блок питания ТНР-300, сила тока не более 55 А. Качество полученных стыков контролируют рентгенографированием на установке УРС-55 металлографическим исслеАсюан « 4 , осмотром, в лупу 10 изломов по плоскости сплавления, определением прочности на разрыв. Результаты обработки изделий в известном и предлагаемом растворах приведены в таблице.

LA

Ч

P

I О

1Л

-а- I сэ

I

1Л

Реферат

Комментарии