Способ получения тонкого ингибирующего коррозию покрытия на металлической поверхности - RU2358035C2

Код документа: RU2358035C2

Чертежи

Описание

Это изобретение относится к способу покрытия поверхности металлического рулона, детали или проволоки водным кислотным фосфатирующим раствором, содержащим преимущественно ионы щелочных металлов и/или ионы аммония, а также, во многих случаях, фосфатные ионы. Оно относится также к фосфатирующему раствору, который используют в этом способе для получения покрытий, превосходно ингибирующих коррозию, на металлических поверхностях. В некоторых примерах такое покрытие может быть использовано для холодного формования металлических деталей. Такие растворы называют фосфатирующими растворами с ионами щелочных металлов или, если их используют на обогащенных железом поверхностях, железистыми фосфатирующими растворами.

Это изобретение в особенности относится к покрытию, соответственно покрытию химическим взаимодействием, на алюминии, сплаве алюминия, сплаве железа, подобном стали и нержавеющей стали, сплаве магния, цинке или сплаве цинка, а также к способу, концентрату и раствору для формирования покрытия фосфатированием на поверхностях этих металлических материалов.

Такой покрывающий раствор является особенно пригодным для генерирования предварительно обработанных покрытий на поверхностях субстратов, которые будут покрыты на второй стадии, по меньшей мере, одной органической пленкой, в особенности, по меньшей мере, одной пленкой, подобной тонкому слою лака, нанесенного электроосаждением, слою краски, слою, обогащенному силаном, и/или адгезивному слою. В ином случае покрытие может быть использовано для обработки, подобной пассивированию, не будучи покрытым следующим покрытием, подобным слою краски.

Способы для производства покрытий фосфатированием с ионами щелочных металлов, особенно перед лакированием, описаны в относительно немногих случаях по сравнению с фосфатированием с цинком или фосфатированием с марганцем, где есть огромное число публикаций. Свежие растворы для фосфатирования с ионами щелочных металлов, которые еще не были использованы, обычно демонстрируют только очень низкое содержание алюминия, железа и цинка либо даже их фактическое отсутствие. Свежие водные кислотные фосфатирующие растворы с ионами щелочных металлов содержат ионы, по меньшей мере, одного типа ионов щелочных металлов и/или ионов аммония, а также фосфатные ионы. Из-за травильного влияния таких кислотных растворов на металлические поверхности содержание ионов растворенных металлов, подобных алюминию, железу и цинку, а также следов других составных частей сплавов травимых металлических материалов, будет увеличиваться в ходе продолжения процесса фосфатирования в фосфатирующем растворе. Как правило, основные фазы покрытия фосфатированием с ионами щелочных металлов представляют собой соответствующие фосфаты, оксиды и/или гидроксиды металлов, являющихся составными частями основного (-ых) металлического (-их) материала (-ов).

Фосфатирующие растворы с ионами щелочных металлов, соответственно покрытия, называют железистыми фосфатирующими растворами, соответственно покрытиями, если их используют на поверхностях сплавов железа, подобных стали. То же самое соответствует алюминию и сплавам алюминия, где такие растворы, соответственно покрытия описывают как алюминиевые фосфатирующие растворы, соответственно покрытия. Часто поверхности очень различных металлических материалов могут быть покрыты в той же самой фосфатирующей ванне с ионами щелочных металлов одновременно или один после другого, посредством чего ионы различных основных материалов металлов/сплавов будут собраны в ванне. Такие покрытия представляют собой - в отличие от покрытий так называемого цинкового, цинко-марганцевого или марганцевого фосфатирования, главным образом, или полностью аморфные или исключительно мелкозернистые.

Процессы фосфатирования с ионами щелочных металлов подробно описаны в публикации Werner Rausch: The Phosphating of Metals (фосфатирование металлов), ASM International, Finishing Publications Ltd., Теддингтон, Англия 1990 (особенно страницы 94-100, 120-130), и их называют "фосфатирование без покрытия" или в других публикациях "аморфное фосфатирование". Термин "фосфатирование без покрытия" вводит в заблуждение, так как будут генерироваться покрытия, хотя такие покрытия будут значительно тоньше, чем создаваемые в ходе, например, цинкового фосфатирования или цинково-марганцевого фосфатирования. Очень тонкие покрытия фосфатированием с ионами щелочных металлов являются незаметными, плохо заметными или - если они окрашенные или серые - хорошо заметными; эти покрытия могут быть видимы только за счет окрашивания, вызванного физическими эффектами, покрытия такого рода выглядят серыми и/или матовыми по внешнему виду. Фосфатирующий раствор с ионами щелочных металлов содержит всегда некоторое количество, по меньшей мере, одного щелочного металла, подобного натрию, калию и/или аммоний. Покрытия фосфатированием с ионами щелочных металлов обычно представляет собой - в отличие от хороших и кристаллических по толщине покрытий так называемых процессов "формирующего покрытия фосфатирования" - более или менее аморфные и обычно не демонстрирует при сканирующей электронной микроскопии кристаллических форм.

Покрытие фосфатированием с ионами щелочных металлов, главным образом, содержит мало, почти не содержит или совсем не содержит марганца и цинка, если не будут предварительно обрабатывать или обрабатывать поверхности, обогащенные марганцем и/или цинком. Они обычно содержат мало, почти не содержат или совсем не содержат хром, кобальт, медь, никель, олово и/или другие тяжелые металлы. Главным образом, фазы, генерируемые и/или осаждаемые в ходе железистого фосфатирования, которое проводят контактом обогащенных железом металлических поверхностей с фосфатирующим раствором с ионами щелочных металлов, представляют собой фосфаты железа, оксиды железа и гидроксиды железа наподобие, например, вивианита и/или магнетита. Содержание ионов, растворенных из металлической поверхности и затем находящихся в фосфатирующем растворе с ионами щелочных металлов, особенно алюминия, хрома, меди, железа, магния, олова, титана, соответственно цинка, является относительно низким, поскольку такие соединения, соответственно катионы обычно не добавляют в ванну, но они только или почти только присутствуют вследствие травильного эффекта водного кислотного фосфатирующего раствора с ионами щелочных металлов на металлические поверхности деталей, листов, лент или проводов, которые покрывают. Такое содержание будет осаждать и генерировать покрытие, содержащее, в первую очередь, фосфаты, оксиды и/или гидроксиды металлов, содержащихся в растворе, кроме того, могут быть следы или даже низкое содержание таких ионов, вызванное примесями за счет травления емкостей ванны и соединяющих труб, а также занесенные из более ранних стадий последовательности процесса.

Существенное отличие процесса фосфатирования с ионами щелочных металлов по сравнению с процессами фосфатирования в "формирующем покрытие фосфатировании" состоит также в том, что катион (-ы), необходимый (-е) для формирования покрытия в ходе фосфатирования с ионами щелочных металлов, всегда присутствует (-ют) в небольшом процентном содержании, главным образом или полностью растворенными с поверхностей субстратов металлической основы, посредством чего в ходе, например, цинкового, цинково-марганцевого, цинко-никелевого или цинко-марганцево-никелевого фосфатирования там будет относительно высокая добавка, например, цинка, так что цинк содержится, главным образом, в количестве более 0,3 г/л, соответственно часто более 1 г/л в фосфатирующем растворе. Это высокое содержание цинка часто вызывают добавлением соединений цинка, по меньшей мере, 40%, главным образом, более 60%, часто даже более 80% от общего содержания ванны, тогда как только остальное содержание, главным образом, генерируется травильным эффектом на содержащие цинк поверхности. Покрытия, генерируемые цинковым, цинково-марганецевым, цинково-никелевым или цинково-марганцево-никелевым фосфатированием, демонстрируют обычно преимущественно содержащие цинк и/или марганец фазы гуреаулит, фосфофиллит, шольцит и/или гопеит в преимущественно кристаллических формах.

Покрытия фосфатированием с ионами щелочных металлов демонстрируют существенно иные свойства, чем таковые после обогащенного цинком фосфатирования: они имеют преимущественно толщину покрытия в интервале от 0,1 до 0,8 мкм, соответственно только вес покрытия в интервале от 0,2 до 1,3 г/м2. В отличие от преимущественно матового серого внешнего вида покрытий обогащенных цинком фосфатирования, существенно более тонкие покрытия фосфатированием с ионами щелочных металлов являются, главным образом, прозрачными или демонстрируют радужные цвета, связанные с их чрезвычайно малой толщиной. Затем они демонстрируют цвета "более высоких порядков" и могут быть, например, почти прозрачными, желтоватыми, золотистыми, красноватыми, слегка фиолетовыми, зеленоватыми или часто синеватыми, частично радужными. Только в случае когда покрытия фосфатированием с ионами щелочных металлов должны иметь более высокий вес покрытия, в особенности больше 0,7 и, возможно, приблизительно до 1,3 г/м2, они могут демонстрировать более матовый серый внешний вид. В особенности, покрытия, полученные обогащенным алюминием фосфатированием с ионами щелочных металлов, могут быть серебристыми или серебристо-радужными.

Покрытия фосфатированием с ионами щелочных металлов могут быть получены без любого последующего генерирования, например, по меньшей мере, одного слоя краски и/или другого органического слоя, подобного краске. Тогда этот процесс покрытия может быть назван обработкой. Если покрытие фосфатированием нужно использовать для предохранения против коррозии на ограниченный срок, то покрытие может быть названо пассивированием. Но оно может быть использовано под, по меньшей мере, одним слоем краски и/или другого органического слоя, подобного краске, наподобие грунтовки, лака, слоя силана, грунта и/или поверхностного покрытия и/или соответственно вместе с адгезивом, и может тогда быть названо предварительной обработкой.

В общем, покрытие фосфатированием с ионами щелочных металлов производят перед окраской путем контакта с водным кислотным фосфатирующим раствором, который содержит обычно, по меньшей мере, один моно- и/или ортофосфат, и последующим электроосаждением фосфатированных металлических поверхностей и/или часто порошковым окрашиванием, например, деталей металической конструкции, которые являются хорошо доступными извне, подобно радиаторам и корпусам автомобилей.

Как правило, сегодня процессы фосфатирования с ионами щелочных металлов проводят растворами, которые содержат щелочной металл и/или аммоний и, по меньшей мере, один тип фосфата, преимущественно ортофосфат, а также всегда, по меньшей мере, один ускоритель, тем самым демонстрируя величину рН в ходе операции в интервале от 4 до 6. Эти водные кислотные растворы находятся в контакте с металлическими поверхностями обычно при температурах в интервале от 48 до 72°С. Типичный вес покрытия лежит в интервале от 0,3 до 1 г/м2. Современные покрытия богаты, по меньшей мере, одним соединением фосфора, демонстрируют преимущественно синеватый или светло-серый оттенок покрытий и часто имеют вес покрытия в интервале от 0,5 до 1,5 г/м2.

Немецкая заявка на патент DE-A1-10006338 описывает типичный процесс железистого фосфатирования, где добавляют малое количество ионов меди к растворам с величиной рН в интервале от 3,5 до 6,5 при температуре в интервале от 30 до 70°С и, в особенности, при величине рН приблизительно 4,8 при приблизительно 55°С. Немецкая заявка на патент DE-A1-1942156 указывает на процесс фосфатирования с ионами щелочных металлов с использованием метода распыления при высоком давлении для контакта металлических поверхностей с растворами с температурой 60°С и величиной рН в интервале от 3 до 5,5, в особенности с величиной рН 4. Немецкая заявка на патент DE-A1-1914052 относится к процессу фосфатирования с ионами щелочных металлов с использованием валика для нанесения покрытий с раствором, содержащим от 5 до 20 г/л фосфатных ионов и от 3 до 12,5 г/л хлората, при температуре от 54,5 до 60°С с необычной нетрадиционной величиной рН в интервале от 1 до 3,5 путем контакта рулона менее 30 секунд и удалением влаги резиновым валиком. Европейская заявка ЕР-В1-0968320 защищает процесс фосфатирования с ионами щелочных металлов для радиаторов с использованием раствора, обогащенного поверхностно-активным веществом, с величиной рН в интервале от 4 до 6 при температуре в интервале от 35 до 60°С и, в особенности, по меньшей мере, 50°С. Французская заявка на патент FR-A-1155705 относится к процессу фосфатирования с ионами щелочных металлов с использованием раствора, содержащего кремнийгексафторид аммония и нитрогуанидин, с величиной рН в интервале от 3 до 6 при температуре в интервале от 50 до 76°С. Заявка Великобритании GB-A-1388435 сообщает о процессе фосфатирования с ионами щелочных металлов с использованием раствора, содержащего свободный фторид и хлорат, с величиной рН в интервале от 3 до 6 при температуре в интервале от 50 до 80°С, в особенности с использованием величины рН в интервале от 3,65 до 4,4. Патент США 2665231 раскрывает процесс фосфатирования с ионами щелочных металлов с использованием раствора, содержащего фторид, с величиной рН в интервале от 3 до 5,8 при температуре в интервале от 60 до 82°С, в особенности с использованием величины рН в интервале от 4,25 до 5,5.

Европейская заявка ЕР 0411606 А2 описывает способы обработки поверхности алюминия или его сплавов нанесением водных композиций, содержащих ниобий и/или тантал вместе с фторидом и, возможно, с титаном и/или цирконием, а также с фосфатом. Добавку фосфата в количестве от 0,01 до 0,5 г/л следует использовать в качестве агента регулировки рН. Эти композиции должны помогать избегать почернения емкостей в ходе обработки в кипящей воде.

Европейская заявка на патент ЕР 0121155 А1 указывает на способы получения поверхностей железа или стали для окраски путем нанесения фосфатирующих растворов с ионами щелочных металлов, содержащих кислый фосфат с двумя атомами водорода и нитробензолсульфонат, которые демонстрируют рН в интервале от 4,2 до 6.

Немецкая заявка на патент DE 1942156 А1 раскрывает процессы обработки металлических поверхностей, в особенности железных и стальных поверхностей нанесением растворов, содержащих фосфат щелочного металла, и соответственно фосфат аммония и бензоат, с рН в интервале от 3 до 5,5 при высоком давлении и при температурах приблизительно 60°С.

Задача изобретения состоит в том, чтобы предложить процессе фосфатирования с ионами щелочных металлов с очень стабильными условиями ванны и с превосходным внешним видом покрытия и качествами покрытия с использованием, по меньшей мере, одного ускорителя, подобного нитрогуанидину. Далее, задача состоит в том, чтобы предложить процесс фосфатирования с улучшенной коррозионной стойкостью по сравнению с типичными процессами фосфатирования с ионами щелочных металлов, используемыми сегодня. Далее, задача изобретения состоит в том, чтобы предложить процесс фосфатирования с ионами щелочных металлов, который является стабильным, хорошо подходящим для промышленного применения для рулонов, деталей и проводов, а также более легким и более. дешевым по сравнению с фактически используемыми процессами.

Неожиданно обнаружили, что возможна "фосфатная" металлическая поверхность с необычно низким или даже нулевым содержанием фосфата. Даже другие кислоты, отличные от содержащих фосфор кислот, могут быть использованы без потери качества свойств покрытий. Тем не менее, термин "фосфатирование" используют здесь для всех видов процессов покрытия и покрытий, независимо, содержат они фосфор или нет.

В соответствии с настоящим изобретением обеспечен способ покрытия металических поверхностей покрытием фосфатированием путем контакта металлических поверхностей при температуре не выше 45°С и при величинах рН менее 3,5 с водным кислотным фосфатирующим раствором с ионами щелочных металлов или дисперсией, содержащих:

по меньшей мере, одно соединение, по меньшей мере, одной содержащей фосфор кислоты и/или, по меньшей мере, одного из ее производных, подобных сложным эфирам и солям, при полном содержании всех видов кислот и всех их производных, подобных сложным эфирам и солям, вместе менее 20 г/л, рассчитанного на моль основы в виде ортофосфата, где содержание таких содержащих фосфор соединений/ионов составляет, по меньшей мере, 50% по массе относительно всех таких соединений/ионов и

по меньшей мере, один ион, выбранный из группы, состоящей из, по меньшей мере, одного иона щелочного металла и иона аммония,

где фосфатирующий раствор или дисперсия не содержат хроматов, молибдатов, ниобатов, танталатов и вольфраматов, где покрытие фосфатированием имеет состав покрытия с содержанием фосфора не более 8 атомных %, как измерено по данным вторичной нейтральной масс-спектроскопии (ВНМС) и

где покрытие фосфатированием имеет вес покрытия в интервале от 0,01 до 0,5 г/м2.

В соответствии с настоящим изобретением обеспечено покрытие фосфатированием на металлической поверхности, полученное контактом металлических поверхностей с водным кислотным фосфатирующим раствором с ионами щелочных металлов или дисперсией, имеющее толщину покрытия не более 0,15 мкм и оказывающее хорошую защиту от коррозии для защищенного металлического материала.

Обнаружили, что стальные панели, обработанные фосфатирующим раствором с ионами щелочных металлов на основе обычного состава, высушенные и затем окрашенные краской из сложного полиэфира, демонстрируют эффект ингибирования коррозии, как измерено испытанием в солевом тумане, явно зависящий от величины рН фосфатирующего раствора с ионами щелочных металлов. При величине рН раствора около 7 расчет в солевом тумане (СТ) показал результаты приблизительно 5, при величине рН приблизительно 5, величины СТ приблизительно 2,5, а при величине рН приблизительно 2,5, величины СТ (мм смещения от метки) приблизительно 1,5 или даже меньше. Дальнейшие детали этого находятся в примерах.

Испытания проводили, чтобы идентифицировать фазы различных покрытий фосфатированием с ионами щелочных металлов, но не было никакого результата дифракции рентгеновских лучей, способного идентифицировать фазы. Следовательно, полагают, что тонкие покрытия являются аморфными или почти аморфными.

Затем содержание элементов покрытий анализировали методом рентгеновской фотоэлектронной спектроскопии (ЭСХА), которая может быть успешно использована в качестве обычного метода измерений для контроля различных покрытий, но которая является недостаточно точным методом измерения для таких покрытий, чтобы идентифицировать содержание элемента, зависящее от высоты покрытия. Только верхние 8 нм от поверхности в глубину могли быть проанализированы и, следовательно, есть влияние поверхностных примесей. Измерение содержания фосфора и других элементов в покрытии проводили методом рентгеновской фотоэлектронной спектроскопии с прибором 5700 LSci от Physical Electronics с источником рентгеновских лучей монохроматического алюминия, мощность источника 350 ватт, область анализа 2×0,8 мм, угол выхода 65°, коррекция заряда для С-(С, Н) в спектре С 1s составляла 284,8 эВ, и нейтрализация заряда электронным прожектором.

Наконец, содержание элементов покрытий анализировали методом вторичной нейтральной масс-спектроскопии (ВНМС) с электронным газом INA3 - устройство ВНМС Leybold, который является точным измерительным методом, чтобы идентифицировать содержание элементов, зависящее от высоты покрытия таких тонких покрытий фосфатированием с ионами щелочных металлов. Образцы распыляли ионами аргона энергией 1040 эВ и при плотности тока приблизительно 1,2 мА/см2. Распыляли и анализировали площадь диаметром 5 мм. В ходе измерения атомы верхнего поверхностного слоя испарялись, а атомы следующих слоев ниже анализировали до тех пор, пока все покрытие не удаляли в распыляемую область в ходе анализа. За 10 секунд распыления удаляли приблизительно 10 нм верхней части покрытия. Метод измерения мог быть откалиброван только к определенному количеству состава анализируемых покрытий. Результаты показали незначительную зависимость шероховатости поверхности, которую учитывали при расчете.

Для обоих анализов, ЭСХА и ВНМС, анализировали одни и те же четыре образца панелей из холоднокатаной стали:

1) только очищенная, но не покрытая панель,

2) типичное обычное покрытие железистым фосфатированием в соответствии с состоянием технологии, которое производят в сегодняшней практике сначала очисткой, а затем контактом панели с железистым фосфатирующим раствором, содержащим фосфат, натрий и хлорат, при величине рН 4,5 при температуре 50°С, генерирующим покрытие толщиной приблизительно от 0,16 до 0,22 мкм,

3) очень тонкое желтое покрытие железистым фосфатированием в соответствии с изобретением, произведенное после очистки панели, путем контакта ее с железистым фосфатирующим раствором, содержащим фосфат, натрий и 0,2 г/л нитрогуанидина, при величине рН 3,0 с величиной общей кислотности 6 пунктов при температуре 37°С с покрытием толщиной приблизительно от 0,02 до 0,1 мкм,

4) тонкое синеватое покрытие железистым фосфатированием в соответствии с изобретением, произведенное после очистки панели, путем контакта ее с железистым фосфатирующим раствором, содержащим фосфат, натрий и 0,2 г/л нитрогуанидина, при величине рН 3,0 при температуре 37°С с толщиной покрытия приблизительно от 0,06 до 0,12 мкм, но величина общей кислотности упала ниже 3 пунктов.

Результаты Таблицы 1 демонстрируют, что есть существенное различие в составе между непокрытым образцом 1), покрытым образцом в соответствии с состоянием технологии 2) и покрытыми образцами 3) и 4) в соответствии с этим изобретением.

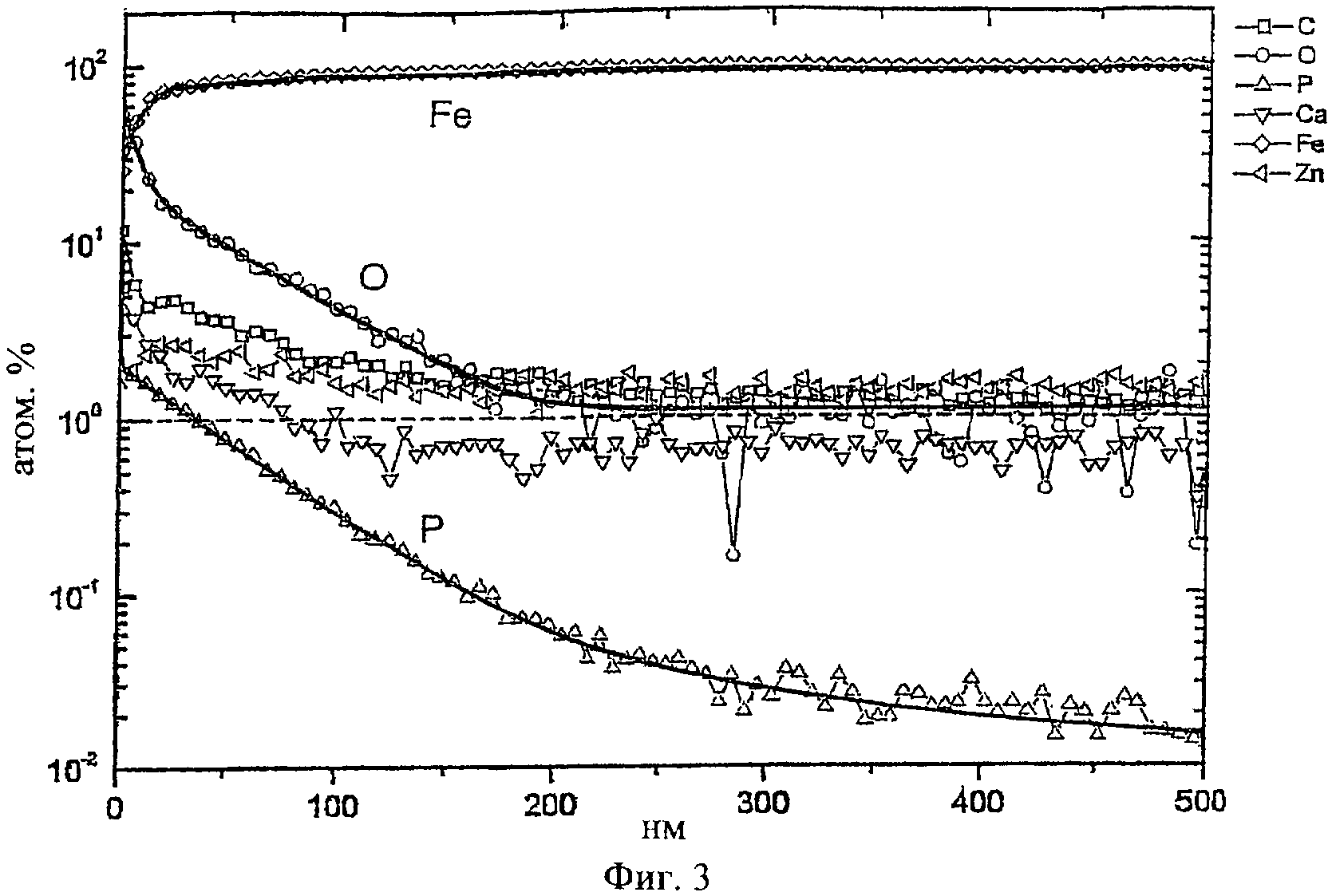

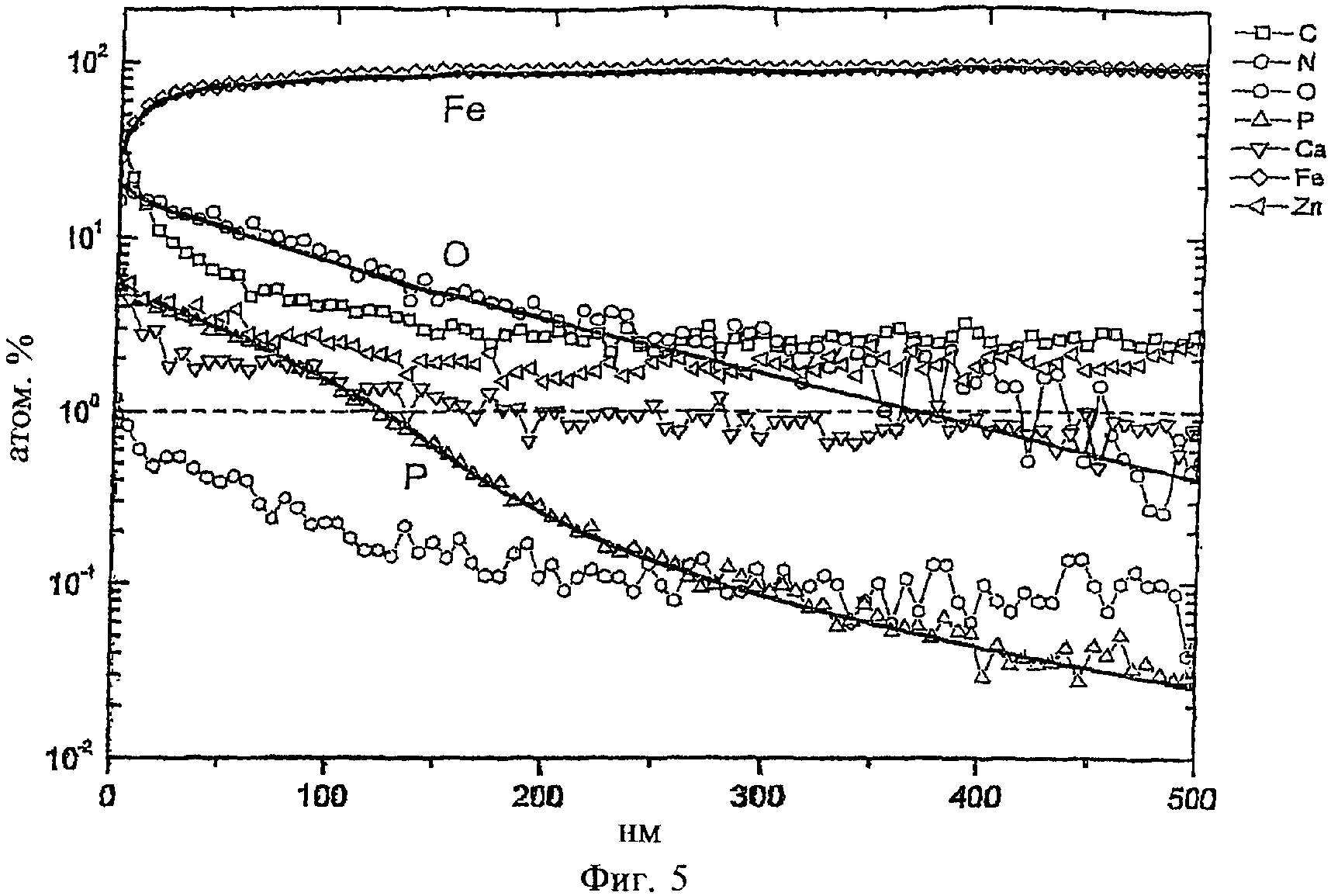

Фигуры представляют распределение элементов в атомных %, как проанализировано методом вторичной нейтральной масс-спектроскопии (ВНМС), в зависимости от высоты покрытия, которое анализировали от поверхности (левая сторона) в массивный стальной материал (с середины направо) в нм. Фиг.1 для очищенного, но не покрытого образца 1) демонстрирует влияние примесей в поверхностной области и затем состав материала холоднокатаной стали. Фиг.2 для образца 2), покрытого типичным на сегодняшний день железистым фосфатированием, указывает через содержание Fe толщину покрытия железистым фосфатированием. Как показано в следующих фигурах, кривые содержания кислорода и фосфора представляют собой в логарифмическом графике более или менее пропорциональные ("параллельные"), Уровень в верхних и средних частях покрытия составляет приблизительно 30 атомных % Fe, приблизительно 50 атомных % О и приблизительно 9 атомных % Р. Фиг.3 и Фиг.4 для образцов 3) и 4) с покрытием в соответствии с изобретением не демонстрируют чистые уровни содержания. Покрытие образца 4), которое на несколько процентов толще, чем покрытие образца 3), указывает содержание приблизительно 50 атомных % Fe, приблизительно 35 атомных % О и приблизительно 6 атомных % Р в верхних частях покрытия. Фиг.5 представляет результаты образца 5), который сопоставим с образцом 3), но демонстрирует более высокие данные шероховатости поверхности и, следовательно, более высокий выход сигнала. Фиг.6 представляет результаты образца 6), который сопоставим с образцом 4), но демонстрирует более высокие данные шероховатости поверхности и, следовательно, также более высокий выход сигнала. Фиг.7 представляет кривые содержания Р образцов с 1) по 4) в сравнении, но теперь - как линейный график - ясно показывая различное содержание фосфора, зависящее от глубины анализируемого покрытия.

Следовательно, ясно демонстрируется, что состав обычного покрытия железистым фосфатированием существенно отличается от состава покрытия железистым фосфатированием в соответствии с этим изобретением.

Шероховатость поверхности всех образцов измеряли интерферометром белого света NT3300 Wyko, каждую покрытую панель на трех площадях. Для образцов с 1) по 4) средние данные Ша по панели варьировались между 0,89 и 1,02 мкм, средние данные Шz по панели варьировались между 1,11 и 1,22 мкм, а средние данные Шt по панели варьировались между 6,17 и 7,25 мкм. В сравнении с образцами 3) и 4) образцы 5) и 6) были покрыты тем же самым образом и при почти тех же самых условиях, но они демонстрировали данные шероховатости поверхности почти вдвое выше, чем образцы 3) и 4) средние данные Ша по панели варьировались от приблизительно 1,79 мкм, средние данные Шz по панели варьировались около приблизительно 11,7 мкм, а средние данные Шt по панели варьировались в интервале от 11,4 до 12,1 мкм. Образец 3) нужно сравнивать с образцом 5) по различию в шероховатости поверхности и содержанию элементов; аналогично образец 4) нужно сравнивать с образцом 6). Поскольку более грубые поверхности дают возможность измерять более высокое количество нейтральных деталей, чем более плоские поверхности, более плоские поверхности будут использоваться для аналитического исследования и оценки.

Предпочтительно содержание Р составляет менее 8 атомных % на глубине 0,05 мкм ниже (первоначальной) поверхности покрытия фосфатированием с ионами щелочных металлов, как анализировали методом вторичной нейтральной масс-спектроскопии (ВНМС), или менее 6 или даже менее 4 атомных % на глубине на 0,1 мкм ниже поверхности покрытия фосфатированием с ионами щелочных металлов или менее 3 или менее 2 атомных % на глубине 0,1 мкм ниже поверхности покрытия фосфатированием с ионами щелочных металлов. Предпочтительно, покрытие фосфатированием в соответствии с изобретением имеет толщину не более или менее 0,15 мкм, более предпочтительно, не более 0,12 мкм, намного больше предпочтительно, не более 0,10 мкм.

Способ в соответствии с изобретением может предпочтительно быть охарактеризован тем, что температура фосфатирующего раствора или дисперсии может быть в ходе контакта металлических поверхностей в интервале от 10 до 42°С или менее 40°С и более предпочтительно, по меньшей мере, 15°С или до 38 или до 35°С. Величина рН может, предпочтительно быть выбрана в интервале, начинающемся от 1,8, соответственно достигающем до 3,3, более предпочтительно от, по меньшей мере, 2 или до 3,1, особенно, по меньшей мере, 2,5 или до 2,9. Вес покрытия может предпочтительно быть выбран в интервале от 0,03 до 0,4 г/м2, более предпочтительно, по меньшей мере, от 0,05 или до 0,36 г/м2, наиболее предпочтительно, от, по меньшей мере, 0,1 или до 0,32 г/м2.

Можно брать в качестве кислот для использования в фосфатирующем растворе или дисперсии большинство органических и минеральных кислот, а также их растворимые в воде и/или диспергируемые в воде производные, в особенности соли и/или сложные эфиры, но соляная кислота и хлориды не рекомендуются, поскольку они могут вызывать значительную щелевую коррозию. Можно даже использовать смеси а) кислот, б) по меньшей мере, одной кислоты с, по меньшей мере, одной из солей и/или с, по меньшей мере, одним из эфиров или в) по меньшей мере, одну из солей и/или, по меньшей мере, один из эфиров.

Предпочтительно используют, по меньшей мере, одну кислоту, подобную ортофосфорной кислоте, пирофосфорной кислоте, монофосфорной кислоте, по меньшей мере, одну из фосфоновых кислот, например, в особенности, по меньшей мере, одну с, по меньшей мере, одной алифатической и/или ароматической группой каждую, в особенности, по меньшей мере, одну из дифосфоновых кислот, фосфонистую кислоту, фосфористую кислоту, молибдатофосфорную кислоту, вольфрамфосфорную кислоту и/или, по меньшей мере, одно из их производных, подобных сложному (-ым) эфиру (-ам) и/или соли (-ям), в особенности, по меньшей мере, один из сложных моноэфиров, диэфиров и/или сложных триэфиров содержащих фосфор кислот, подобных ортофосфорной кислоте, более предпочтительно смешанной с, по меньшей мере, одной содержащей фосфор кислотой.

Предпочтительно используют, по меньшей мере, одну содержащую серу кислоту, и/или, по меньшей мере, одно из ее производных, подобных сложному (-ым) эфиру (-ам) и/или соли (-ям), подобную серной кислоте, сульфаминовой кислоте, по меньшей мере, одной из сульфоновых кислот, подобных нитросульфоновой кислоте, соответственно, по меньшей мере, одно из их производных, подобных сложному (-ым) эфиру (-ам) и/или соли (-ям).

Предпочтительно используют, по меньшей мере, одну содержащую азот кислоту и/или, по меньшей мере, одно из ее производных, подобных сложному (-ым) эфиру (-ам) и/или соли (-ям), подобную азотной кислоте, по меньшей мере, одну кислоту, имеющую, по меньшей мере, одну нитро- и/или, по меньшей мере, одну аминогруппу, соответственно, по меньшей мере, одно из их производных, подобных сложному (-ым) эфиру (-ам) и/или соли (-ям).

Предпочтительно используют, по меньшей мере, одну органическую кислоту и/или, по меньшей мере, одно из ее производных, подобных сложному (-ым) эфиру (-ам) и/или соли (-ям), подобных, по меньшей мере, одной из ароматических органических кислот, оксикарбоновых кислот, оксокислот, надкислот и/или оксокарбоновых кислот, соответственно, по меньшей мере, одно из их производных, подобных сложному (-ым) эфиру (-ам) и/или соли (-ям), в особенности, могут быть использованы подобные уксусной кислоте, бензойной кислоте, лимонной кислоте, муравьиной кислоте, глюконовой кислоте, гидроксиуксусной кислоте, молочной кислоте, яблочной кислоте, щавелевой кислоте, янтарной кислоте, винной кислоте и/или их растворимым в воде и/или диспергируемым в воде производным, подобных сложному (-ым) эфиру (-ам) и/или соли (-ям).

Любая кислота, ее производное, смесь кислот и/или смеси с, по меньшей мере, одним из ее производных, подобных сложному (-ым) эфиру (-ам) и/или соли (-ям), могут быть использованы, в особенности, по меньшей мере, одна таковая или любая смесь, которая способна демонстрировать величину рН, например, приблизительно 2,4, приблизительно 2,9, приблизительно 3,4, приблизительно 3,9 и/или приблизительно 4,4 и которая способна генерировать - по меньшей мере, вместе с присутствующим катионом - тонкое покрытие, но высокое количество соляной кислоты и хлорида нежелательно для использования из-за их очень сильного корродирующего влияния. Из этих кислот и производных особенно предпочтительны фосфорная кислота и растворенные фосфорные сложные эфиры/соли. Чтобы ускорять процесс фосфатирования, могут быть добавлены восстанавливающие и/или окисляющие ускорители, но это необязательно. Такой (-ие) ускоритель (-и) могут быть благоприятны для усиления процесса, качества покрытия и/или влияния на окисляющую ситуацию.

В способе в соответствии с изобретением фосфатирующий раствор или дисперсия содержат во многих, но не всех случаях, по меньшей мере, один ускоритель, подобный таковому на основе хлората, гуанидина, органического соединения с, по меньшей мере, одной нитрогруппой, подобный нитрогуанидину и/или нитробензолсульфоновой кислоте и ее производным, перекиси водорода, гидроксиламину, нитрату и/или другому содержащему азот ускорителю;

более предпочтительными являются нитрогуанидин, нитробензолсульфоновая кислота и/или ее производные, подобные соли (-ям). Все ускорители вместе имеют содержание в интервале от 0,005 до 10 г/л, предпочтительно в интервале от 0,01 до 6 г/л, более предпочтительно в интервале от 0,02 до 3 г/л, особенно предпочтительно от, по меньшей мере, 0,03 до 1 г/л, наиболее предпочтительно от, по меньшей мере, 0,05 до 0,7 г/л.

Неожиданно наблюдали, что возможно использовать способ в соответствии с изобретением без добавки любого ускорителя. Качество не содержащих ускорителей фосфатирующих растворов или дисперсий, а также процедуры покрытия и качество получаемых покрытий было таким же, как с содержанием, по меньшей мере, одного ускорителя. Это может только происходить, когда скорость травления раствора или дисперсии, не содержащих ускорителя, немного снижается так, чтобы скорость покрытия была пониженной, и время контакта должно быть немного увеличено.

В способе в соответствии с изобретением количество ионов Fe2+ может быть добавлено к фосфатирующему раствору или дисперсии предпочтительно в интервале от 0,01 до 1 г/л, более предпочтительно, в интервале от 0,02 до 0,8 г/л, особенно предпочтительно, в интервале от 0,03 до 0,5 г/л, наиболее предпочтительно от, по меньшей мере, 0,05 до 0,3 г/л. Добавкой может быть растворенный фосфат железа. Эта добавка помогает в некоторых случаях, особенно для поверхностей цветных металлов, подобных таковым из гальванизированных погружением в горячий раствор (ГГП) или электрогальванизированным материалам (ЭГ), давая лучшее функционирование по ингибированию коррозии.

В случае - особенно в отсутствие ускорителя - покрытия стальных поверхностей желательно соблюдать осторожность, чтобы фосфатирующий раствор или дисперсия не содержал более приблизительно 0,5, 1 или 1,5 г/л ионов Fe2+ в зависимости от реальных условий фосфатирования; содержание железа может тогда быть понижено при добавлении окисляющего агента, который может быть в некоторых случаях ускорителем, и/или использованием катионообменного материала, например подходящей смолы.

В предпочтительных вариантах осуществления изобретения фосфатирующий раствор или дисперсия содержат свободный фторид предпочтительно в интервале от 0,01 до 1 г/л и/или комплексный фторид, в особенности алюминия, бора, кремния, титана и/или циркония, предпочтительно каждый в интервале от 0,01 до 1 г/л. В таких случаях более предпочтительно, чтобы содержание каждого из свободных фторидов, соответственно каждого из комплексных фторидов лежало в интервале от 0,02 до 0,8 г/л, особенно предпочтительно в интервале от 0,03 до 0,5 г/л, наиболее предпочтительно от, по меньшей мере, 0,05 или до 0,3 г/л. Содержание свободного фторида и/или, по меньшей мере, одного комплексного фторида усиливает эффект травления, особенно на гальванизированных металлических поверхностях, а также на обогащенных алюминием поверхностях, поскольку оксиды могут быть легко удалены с металлической поверхности; далее, это улучшает характеристики и качество ингибирования коррозии и адгезии краски сформированного таким образом покрытия для всех основ из металлических материалов.

В способе в соответствии с изобретением количество ионов PO4 может быть добавлено к фосфатирующему раствору или дисперсии предпочтительно в интервале от 0,1 до 18 г/л, более предпочтительно в интервале от 0,5 до 15 г/л, особенно предпочтительно от, по меньшей мере, 1 и/или до 12 г/л, наиболее предпочтительно, по меньшей мере, от 2 г/л и/или до 9 г/л ионов PO4. Содержание фосфата может обеспечивать необходимую кислотность для эффекта первичного травления. Это также может помогать в некоторых случаях удалять избыточное содержание тяжелых металлов, подобных железу, из раствора, которое может преимущественно или полностью быть результатом травления. Ортофосфорная кислота может быть добавлена в виде кислоты, в виде одноосновной кислоты и/или в виде соли поликислоты и щелочного металла и/или аммонийной группы, либо в малом количестве в виде фосфата железа. Вместо или частично вместо ортофосфорной кислоты могут быть добавлены к раствору или дисперсии ее сложный (-е) эфир (-ы) и/или ее соль (-и), фосфоновая кислота и/или другая содержащая фосфор кислота и/или, по меньшей мере, одна из их солей и/или сложных эфиров, в особенности, по меньшей мере, один растворимый в воде сложный эфир фосфорной кислоты.

В способе в соответствии с изобретением фосфатирующий раствор или дисперсия могут содержать количество ионов SO4 в интервале от 0,1 до 10 или 18 г/л, предпочтительно от, по меньшей мере, 0,5 и/или до 15 г/л, более предпочтительно, в интервале от 1 до 12 г/л, гораздо более предпочтительно, по меньшей мере, от 2 г/л и/или до 9 г/л ионов SO4. Содержание сульфата может обеспечивать необходимую кислотность для эффекта первичного травления. Серная кислота может быть добавлена в виде кислоты или в виде сульфата щелочного металла и/или аммонийной группы, либо в малом количестве в виде сульфата железа. В особенности, может быть добавлена к раствору или дисперсии смесь, по меньшей мере, одной содержащей фосфор кислоты и/или ее соли (-ей) и/или ее сложного (-ых) эфира (-ов) с, по меньшей мере, одной содержащей серу кислотой и/или ее солью (-ями) и/или ее сложным (-и) эфиром (-ами); предпочтительно содержание такого содержащего фосфор соединения должно быть, по меньшей мере, 50% по массе от всех таких кислот, солей и сложных эфиров.

В способе в соответствии с изобретением фосфатирующий раствор или дисперсия могут содержать количество ионов NO3 в интервале от 0,1 до 18 или до 10 г/л, предпочтительно от, по меньшей мере, 0,5 и/или до 15 г/л, более предпочтительно от, по меньшей мере, 1 и/или до 12 г/л, гораздо более предпочтительно, по меньшей мере, от 2 г/л и/или до 9 г/л ионов NO3. Содержание нитрата может обеспечивать необходимую кислотность для эффекта первичного травления. Азотная кислота может быть добавлена в виде кислоты, в виде нитрата, по меньшей мере, одного щелочного металла и/или аммония, либо в малом количестве в виде нитрата железа. В особенности может быть добавлена к раствору или дисперсии смесь, по меньшей мере, одной содержащей фосфор кислоты и/или ее соли (-ей) и/или ее сложного (-ых) эфира (-ов) с, по меньшей мере, одной содержащей азот кислотой и/или ее солью (-ями) и/или ее сложным (-и) эфиром (-ами); предпочтительно содержание такого содержащего фосфор соединения должно быть, по меньшей мере, 50% по массе от всех таких кислот, солей и сложных эфиров.

В способе в соответствии с изобретением фосфатирующий раствор или дисперсия могут содержать количество групп, ионов и соединений вместе органической (-их) кислоты (кислот) и/или ее (их) производного (-ых) в интервале от 0,1 до 10 или 18 г/л, предпочтительно от, по меньшей мере, 0,5 и/или до 15 г/л, более предпочтительно в интервале от 1 до 12 г/л, гораздо более предпочтительно, по меньшей мере, от 2 г/л и/или до 9 г/л таких групп, ионов и соединений.

Далее фосфатирующий раствор или дисперсия могут содержать количество нитрогуанидина и/или других ускорителей на основе гуанидина, подобных ацетату гуанидина, аминогуанидину, карбонату гуанидина, меламиногуанидину, нитрату гуанидина и уреидогуанидину в интервале общего количества от 0,01 до 5 г/л, предпочтительно в интервале от 0,015 до 3 г/л, более предпочтительно в интервале от 0,01 до 1,2 г/л, гораздо более предпочтительно, по меньшей мере, от 0,02 г/л и/или до 0,6 г/л соединения (-ий) гуанидина. Нитрогуанидин продемонстрировал в нескольких примерах, что он дает лучшие результаты из всех проверенных ускорителей. По сравнению с использованием аминогуанидина добавление нитрогуанидина было в малых количествах более благоприятным, в особенности для ингибирования коррозии.

В способе в соответствии с изобретением фосфатирующий раствор или дисперсия могут содержать, по меньшей мере, одно поверхностно-активное вещество, особенно когда очистку и фосфатирование проводят с тем же самым раствором или дисперсией, тогда предпочтительно с количеством всех поверхностно-активных веществ вместе в интервале от 0,01 до 10 г/л. При использовании, по меньшей мере, одного поверхностно-активного вещества в фосфатирующем растворе предпочтительно соблюдать осторожность, чтобы не создать пену. В некоторых случаях может быть благоприятно добавлять пеногаситель. Это полное содержание поверхностно-активного вещества может предпочтительно варьироваться в интервале от 0,1 до 7 г/л, более предпочтительно, в интервале от 0,3 до 5 г/л, гораздо больше предпочтительно, по меньшей мере, от 0,5 г/л и/или до 3 г/л поверхностно-активного вещества (веществ). В особенности в процессах в одной емкости очистка и фосфатирование могут быть проведены в той же самой емкости с тем же самым раствором или дисперсией так, чтобы в первое время контакта металлических компонентов с фосфатирующим раствором или дисперсией, очистка и эффект травления раствора или дисперсии могли преобладать, тогда как в последующее время контакта мог преобладать процесс покрытия с формированием покрытия фосфатированием, В общем, почти все типы поверхностно-активных веществ, соответственно смесей поверхностно-активных веществ являются подходящими, чтобы их добавлять к фосфатирующему раствору или дисперсии, в особенности поверхностно-активные вещества, соответственно смеси поверхностно-активных веществ с низким пенообразованием или без вспенивающих свойств, и с температурой помутнения в интервале от 25 до 40°С, вследствие чего смеси поверхностно-активных веществ могут быть не содержащими иных составных частей, отличных от поверхностно-активных веществ.

Фосфатирующий раствор предпочтительно не содержит или почти не содержит других тяжелых металлов, отличных от тех, которые будут вытравляться из металлической поверхности, возможно, за исключением титана и/или циркония, в особенности, в присутствии комплексного (-ых) фторида (-ов). Он предпочтительно не содержит хроматов, молибдатов и вольфраматов.

В способе в соответствии с изобретением фосфатирующий раствор или дисперсия могут содержать, по меньшей мере, один растворитель, подобный пропиленгликолю и/или простому эфиру гликоля; далее он может содержать, по меньшей мере, один биоцид, по меньшей мере, один стабилизирующий агент для поверхностно-активного вещества, подобный конденсированной сульфоновой соли, по меньшей мере, один стабилизирующий агент для ускорителя, подобный тонкодисперсному силикату, глине или подобному глине материалу и/или, по меньшей мере, один стабилизирующий агент для раствора или дисперсии, сам по себе подобный биополимеру. Растворитель может быть предпочтительным для усиления чистящего воздействия на металлическую поверхность, особенно в сочетании с, по меньшей мере, одним поверхностно-активным веществом. Благоприятно использовать соединение гуанидина в форме суспензии, содержащей стабилизирующий агент, особенно нитрогуанидин.

В способе в соответствии с изобретением получают покрытие фосфатированием, демонстрирующее в основном бесцветную, слабоокрашенную, серебристую, золотистую, желтоватую, желтовато-коричневатую, желтовато-красноватую и/или синеватую окраску. Если покрытие в соответствии с изобретением является синеватым, оказывается часто, что содержание фосфора в покрытии является не настолько низким, как обычно для таких покрытий, и оно часто обнаруживает результаты ингибирования коррозии не столь высокого качества. Это покрытие может в некоторых случаях быть менее интенсивно окрашенным или может выглядеть менее ярким и/или даже матового внешнего вида в отличие от обычных покрытий. Это покрытие может обычно иметь толщину покрытия в интервале до 1 мкм, преимущественно только до 0,6 мкм, часто только до 0,3 мкм.

В способе в соответствии с изобретением чистую, очищенную и/или протравленную металлическую поверхность приводят в контакт с раствором, соответственно с дисперсией. Металлическая поверхность может быть приведена в контакт с раствором, соответственно с дисперсией, путем погружения, распыления, фосфатирования в паре, покрытия прикатыванием и/или удалением влаги резиновым валиком. Часто используют для койлкоутинга все множество способов нанесения, за исключением фосфатирования в паре. Покрытую металлическую поверхность высушивают после ее контакта с раствором, соответственно дисперсией, либо позднее, после, по меньшей мере, одной стадии промывки, предпочтительно, высушивая при помощи воздуха, сушки в печи и/или инфракрасной сушки, в особенности, при температурах в интервале от 20 до 250°С.

Можно наносить, по меньшей мере, два покрытия, одно за другим, на металлическую поверхность, где, по меньшей мере, одно из них наносят с применением фосфатирующего раствора с ионами щелочных металлов, соответственно дисперсии, и где, по меньшей мере, одно следующее покрытие может быть, возможно, нанесено химическим взаимодействием раствора для покрытия подобно фосфатированию с обогащением цинком и/или марганцем.

В способе в соответствии с изобретением сначала генерируют на металлической поверхности покрытие фосфатированием с ионами щелочных металлов, а затем на него наносят покрытие, выбранное из группы, состоящей из покрытия химическим взаимодействием, подобным фосфатированию с обогащением цинком и/или марганцем, стеаратного покрытия и покрытия органическим полимером, в особенности путем холодного формования.

В способе в соответствии с изобретением металлическую поверхность, состоящую преимущественно из металлических материалов из алюминия, хрома, титана и/или цинка, а также, по меньшей мере, одного сплава, содержащего алюминий, хром, медь, подобного латуни или бронзе, железо, магний, олово, титан и/или сплавы цинка, покрывают покрытием из фосфатирующего раствора или дисперсии.

Покрытие, полученное по способу в соответствии с изобретением, может быть использовано для краткосрочного пассивирования, для предварительной обработки перед нанесением, по меньшей мере, одного последующего слоя краски, слоя из любого другого лакокрасочного материала и/или адгезивного покрытия, в качестве носителя смазочного материала или в качестве одного из смазочных покрытий перед холодным формованием. Смазочный материал, соответственно носитель смазочного материала можно с успехом использовать для емкостей, для машинной обработки, для волочения проволоки и/или для смазывания перемещающихся цепей.

Этот способ может успешно варьироваться путем покрытия тонким фосфатирующим покрытием в соответствии с изобретением с конечным уплотняющим раствором, соответственно дисперсией. Результаты испытаний в солевом тумане демонстрируют, что второе, третье и/или четвертое покрытие на металлической поверхности, полученное при контакте фосфатированных таким способом панелей с конечным уплотняющим раствором, соответственно дисперсией, существенно усиливают коррозионную стойкость, хотя такие конечные уплотняющие покрытия являются очень тонкими. Предпочтительно такие конечные уплотняющие покрытия могут быть произведены с применением конечного уплотняющего раствора/дисперсии, содержащих, по меньшей мере, одно соединение редкоземельного элемента, подобного соединению церия, по меньшей мере, один полимерный компонент, подобный производному акриловой кислоты и/или, по меньшей мере, один силан.

Покрытие, полученное способом в соответствии с изобретением, может быть использовано для ингибирования коррозии и/или для смазки металлических поверхностей, особенно для использования в авиакосмической промышленности, автомобильной промышленности, рельсовом транспорте, судостроении, формовании металлов, металлообработке, подобной машинной обработке и/или шлифованию, в металлических контейнерах, и в особенности в производстве емкостей, производстве рулонов, для нанесения металлических листов, производстве проволоки, приборов, оболочек, механизмов и конструкций зданий.

Примеры

Следующие примеры детально иллюстрируют варианты осуществления изобретения. Следующие примеры и сравнительные примеры должны помочь прояснить изобретение, но они не предназначены, чтобы ограничивать его сферу.

Группа 1: сравнительные примеры с 1 по 6.

Были проведены первые испытания, в которых водный кислотный раствор в виде фосфатирующего концентрата А с ионами щелочных металлов, ускоренного стандартными хлоратом и метанитробензолсульфонатом натрия (НБСН), содержащий

1,3% по массе (примерно 13 г/л) фосфорной кислоты,

11,7% по массе (примерно 117 г/л) монофосфата натрия,

1,0% по массе (примерно 10 г/л) НБСН,

10,0% по массе (примерно 100 г/л) хлорноватокислого натрия, и

остальное - деминерализованная вода,

сравнивали с другим водным кислотным раствором фосфатирующего концентрата Б с ионами щелочных металлов, ускоренного только нитрогуанидином, содержащим:

1,3% по массе (примерно 13 г/л) фосфорной кислоты,

11,7% по массе (примерно 117 г/л) монофосфата натрия и остальное - деминерализованная вода.

Исходя из этих концентратов ванны с этими растворами были получены при 3% по объему (примерно 30 г/л) для обеих композиций, что означает для раствора А 3,58% по весу, соответственно для раствора Б 3,30% по массе (примерно 33 г/л) концентрата. К раствору Б было далее добавлено 0,2 г/л нитрогуанидина, стабилизированного малым количеством подобного глине материала. Величину рН обеих ванн для фосфатирования доводили до 4,5, соответственно до 2,8 добавлением гидроксида натрия.

Панели из холоднокатаной стали (ХКС) очищали действием Okemclean® при 3% по объему (примерно 30 г/л) и температуре 54,4°С в течение 30 секунд распылением. Панели затем ополаскивали и после этого обрабатывали в фосфатирующей ванне А или Б в течение 60 секунд распылением при различных температурах. После этого их ополаскивали и сушили сжатым воздухом. В конце панели красили краской из порошка сложного полиэфира Dupont TGIC и подвергали испытанию в солевом тумане строго в соответствии cASTM В 117 в течение 336 часов для оценки свойств ингибирования коррозии строго в соответствии cASTM D 1654 с оценкой от 10 для лучшего результата и 0 для худшего.

Чем выше величины оценки, в особенности после более продолжительного времени испытания, тем лучше результаты ингибирования коррозии. Поскольку температура увеличивается в ванне Б с ускорителем нитрогуанидином, покрытия становятся более однородными и изменяются от серо-коричневого к синему. Более низкие температуры обработки и более низкие веса покрытия коррелируют с лучшей устойчивостью в солевом тумане. Система Б с ускорителем нитрогуанидином демонстрирует лучший и больше однородный внешний вид покрытий и лучшее ингибирование коррозии, чем система А с ускорителем хлорат-НБСН. Покрытие для панелей было гомогенным и переходило по окраске от синего до золотистого, когда увеличивалась температура.

Группа 2: сравнительные примеры с 11 по 42.

Те же самые основные композиции для ванны использовали для следующих испытаний со стандартной системой А, ускоренной хлоратом-НБСН, и с системой Б, ускоренной нитрогуанидином, как в группе 1. Панели из холоднокатаной стали (ХКС), гальванизированной горячим погружением стали (ГГП), электрогальванизированной стали (ЭГ) и сплава алюминия АА 6061 очищали действием Gardoclean® S 5206, ополаскивали, обрабатывали в фосфатирующих ваннах А или Б и затем ополаскивали и высушивали сжатым воздухом. На основе результатов группы 1 покрываемый диапазон температуры был изменен, чтобы использовать более низкие температуры. Панели в конце окрашивали краской из порошка Morton Corvel Black и подвергали испытанию в солевом тумане в течение 250 часов в соответствии с ASTM В 117. Смещение от метки измеряли в соответствии с оценками от 0 до 10 в соответствии с ASTM D 1654; чем выше величины оценки СТ, тем лучше результаты.

Результаты испытания в этой серии испытаний демонстрируют, что результаты частично лучше при более низких температурах, но результаты сильно зависят от материала металла контактирующей поверхности. Превосходные результаты могли быть достигнуты со всеми панелями из сплава алюминия. Нитрогуанидин демонстрировал хорошие результаты ингибирования коррозии, причем было очень неожиданно, что это могло быть получено с таким тонким покрытием.

Вновь, все панели были однородны. Для этого изобретения панели из ХКС переходили от серо-коричневой окраски к синей, когда температуру повышали. Панели из ГГП и ЭГ демонстрировали протравленный внешний вид во всех случаях, но без окраски. Алюминиевые панели были блестящими без заметного видимого покрытия. Для образцов хлоратов панели из ХКС переходили от синей до золотистой окраски при увеличении температуры, панели из ГГП и ЭГ имели радужный внешний вид, а алюминиевые панели имели прозрачный вид слегка желто-коричневого оттенка.

Группа 3: сравнительные примеры с 43 по 44.

Холоднокатаные стальные панели обрабатывали водными кислотными фосфатирующими растворами В, содержащими лишь очень малые количества, намного меньше 1 г/л, фосфорной кислоты, только чтобы довести величину рН готового смешанного раствора до 2,5, соответственно 4,5, 0,2 г/л нитрогуанидина и 0,2 г/л бикарбоната аминогуанидина. Если во всех примерах добавляли аминогуанидин, его добавляли в виде бикарбоната, хотя это не всегда указано. Панели очищали действием Gardoclean® С 5206 и ополаскивали перед добавлением нитро- и аминогуанидина. Панели приводили в контакт с фосфатирующим раствором для испытания с величиной рН 2,5 при комнатной температуре, а для испытания с величиной рН 4,5 - при 49°С. Затем проводили ополаскивание и сушку панелей сжатым воздухом. Такие покрытые панели имели золотистый внешний вид и демонстрировали однородное покрытие. Затем панели окрашивали краской из порошка сложного полиэфира Ferro TGIC. В конце панели проверяли на адгезию краски перекрестным штрихованием и прямым воздействием. При этих испытаниях наблюдали значительную потерю краски, что было неприемлемо. Панели затем также подвергали испытанию в солевом тумане в течение 250 часов в соответствии с ASTM В 117. Панели имели оценку 0 по ASTM D 1654 для всех случаев после 250 часов, что также является плохим результатом. Поскольку растворы не содержали ни ионов щелочных металла, ни ионов аммония, они не были буферизированы и имели нехватку значительного количества кислоты.

Группа 4: сравнительные примеры с 51 по 56.

Сравнительные примеры иллюстрируют влияние низких и очень высоких величин рН фосфатирующего раствора с использованием 0,2 г/л нитрогуанидина и 0,2 г/л карбоната аминогуанидина в качестве ускорителей и с использованием основного раствора ванны Б из группы 1, содержащего 3% по объему (примерно 30 г/л) концентрата, содержащего 1,3% по массе (примерно 13 г/л) фосфорной кислоты, 11,7% по массе (примерно 117 г/л) монофосфата натрия, и остальное - деминерализованная вода. Панели из ХКС очищали, как в предыдущих примерах. Начиная с очень кислотной ванны, добавлением NaOH приводили ее к очень высоким величинам рН. На панели распыляли этот химически взаимодействующий раствор для покрытия в течение 60 секунд при 48,9°С.

Неокрашенную панель из каждого испытания помещали в камеру испытания на 100%-ую влажность для испытания в водном тумане в соответствии с ASTM D 1735 в течение 72 часов и после этого оценивали процент поверхности с красной ржавчиной. Остальную часть панелей окрашивали краской из порошка сложного полиэфира Ferro TGIC и помещали в камеру испытания в солевом тумане в соответствии с ASTM В 117 в течение 250 часов, а для меди применяли испытание в солевом тумане с ускорителем уксусной кислотой (МУСТ) строго в соответствии со стандартами General Motors Engineering от июня 1997 в течение 72 часов. Результаты испытаний в солевом тумане и результаты испытаний МУСТ измеряли в мм смещения от метки. Панели из испытаний 3 и 6 не образовывали никакого видимого покрытия и, следовательно, далее не испытывали. Ванна с нитрогуанидином была не устойчива выше величины рН приблизительно 7.

Ингибирование коррозии было хорошим только для образца с.п. 51 с величиной рН 2,8, а в иных случаях среднего качества. Для этой группы не измеряли вес покрытий. Покрытия во всех случаях были однородными. Покрытия, полученные как с нитро-, так и с аминогуанидином, демонстрировали золотистый цвет при низкой величине рН и были синими при высоком рН.

Группа 5: примеры и сравнительные примеры с 61 по 79.

Панели из холоднокатаной стали очищали и ополаскивали, как в предыдущих примерах и сравнительных примерах. Фосфатирующие ванны получали с различными количествами основных композиций для ванны, исходя из группы 1 и изменяя концентрации ускорителей из А и Б. Ванны химически взаимодействующего покрытия эксплуатировали при 26,7°С и преимущественно при величине рН 4,5 в течение 60 секунд распыления. Последний сравнительный пример 79 представлял собой стандартное фосфатирование с ионами щелочных металлов, ускоренное системой хлорат-НБСН, как подчеркнуто в группе 1, но только он работал при величине рН 4,5 и при температуре 48,9°С в течение 80 секунд распыления. Оценку в солевом тумане рассчитывали в соответствии с ASTM D 1654 после испытания в течение 500 часов в солевом тумане в соответствии с ASTM В 117.

Примеры в соответствии с изобретением, 72, 75 и 78, демонстрируют существенно лучшие результаты по коррозии, чем большинство других примеров. Покрытия были ровными золотистого цвета при низкой величине рН и синего цвета при высокой величине рН для покрытий, произведенных с амино-, соответственно нитрогуанидином.

Группа 6: примеры и сравнительные примеры с 81 по 97.

В этой группе использовали так называемую мультиметаллическую композицию. Раствор ванны содержал фторид для обработки холоднокатаной стали, гальванизированной горячим погружением стали, электрогальванизированной стали и алюминия. Основной раствор Б из группы 1 использовали с дополнительным содержанием свободного фторида, где содержание всех компонентов этой ванны было различным при температуре 38°С.

Использовали много растворов и проводили много испытаний, чтобы получить данные для интенсивного изучения с дизайном оценки экспериментов. Для этих экспериментов систематически изменяли внутри указанных пределов металлические поверхности, содержание фторида (50-200 мг/л), содержание добавленного Fe2+ (0-200 мг/л), содержание фосфата и монофосфата натрия вместе (1,4-7,2 г/л), содержание нитрогуанидина в качестве единственного ускорителя (0,02-0,6 г/л), а также величину рН (2,8-4,5), где только примеры в соответствии с изобретением перечислены в Таблице 7. В сравнении с ними ускоряющий раствор хлорат-НБСН с величиной рН 4,5 был проверен при 49°С со сравнительными примерами 88, 91, 94 и 97, тогда как другие сравнительные примеры принадлежали строго к массиву данных, как показано для остальной части примеров в соответствии с изобретением. Число испытанных примеров и сравнительных примеров снижали для этого краткого обзора так, чтобы здесь были представлены типичные результаты. Из этих экспериментов проводили систематические вычисления и выбирали области превосходного, соответственно хорошего, соответственно устойчивого поведения.

Панели окрашивали краской из порошка сложного полиэфира Ferro TGIC толщиной от 38 до 51 мкм и помещали в испытательную камеру с солевым туманом (СТ), в соответствии с ASTM В 117 в течение 250 часов, где результаты испытаний измеряли в мм смещения от метки. Далее, испытывали адгезию в соответствии с ASTM D 3359, где 5 В означает, что никакого расслаивания не происходило в области поперечного сечения, что представляет собой лучший возможный результат испытания, тогда как, например, 2В означает, что есть определенная степень расслаивания в области поперечного сечения.

Почти все примеры в соответствии с изобретением демонстрировали очень хорошие результаты по ингибированию коррозии, соответственно для чувствительного к коррозии материала ГГП даже превосходные результаты по сравнению с результатами сравнительных примеров. Чем выше величины испытаний адгезии, тем лучше результаты. Покрытия были ровные во всех случаях. Панели из ХКС в соответствии с изобретением были серыми, панели из ГГП были очень слабо золотистыми, панели из ЭГ были серыми, а алюминиевые панели не имели никакого заметного цвета. Для контроля панели из ХКС были золотистыми, панели из ЭГ и ГГП были прозрачными и радужными, а алюминиевые панели были голубыми.

Группа 7: примеры и сравнительные примеры со 101 по 111.

В этот группе использовали только панели из холоднокатаной стали и проверяли различные влияния, даже влияние температуры ванны. Растворы не содержали фторида и добавленного Fe2+. Все другие содержания и условия покрытий были теми же, как в группе 6. Далее, сравнительные примеры образцов 109 и 110 были покрыты Bonderite® 1000 (сравнительный пример 109), чтобы иметь дополнительное тонкое конечное уплотнение из хрома, покрывающее фосфатное покрытие, соответственно Cryscoat® 547, чтобы иметь дополнительное тонкое конечное уплотнение не из хрома, покрывающее фосфатное покрытие (сравнительный пример 110), и последнее, не имеющее дополнительного конечного уплотнения (сравнительный пример 111) - каждый покрыт обычным образом. Эти покрытия могут быть использованы в качестве типичных промышленных стандартов, чтобы получить сравнение типичных обычных сегодня железистых фосфатирующих покрытий.

Примеры в соответствии с изобретением демонстрировали очень хорошие результаты по ингибированию коррозии по сравнению с результатами сравнительных примеров. Сравнительные примеры варьируются в отношении качества ингибирования коррозии в зависимости, есть ли следующий уплотнитель или его нет, и в особенности если этот конечный уплотнитель представляет собой слой, содержащий хром. Сравнительный пример 109, демонстрирующий такой дополнительный содержащий хром слой, покрывающий фосфатный слой, должен демонстрировать наилучшие свойства ингибирования коррозии. Тем не менее, неожиданно, что наилучшие панели в соответствии с изобретением были способны достигать превосходных свойств ингибирования коррозии сравнительного примера 109, который представляет собой лучший промышленный стандартный материал на основе фосфата железа, известный в технологии, который в этом случае ровно покрыт следующим сильно ингибирующим коррозию конечным промытым слоем.

Покрытия были ровными во всех случаях. Цвет менялся от золотистого до синего, когда увеличивали либо рН, либо температуру. Время контакта, концентрация ванны и концентрация ускорителя не оказывали никакого заметного влияния на внешний вид.

Результаты дизайна экспериментов ясно демонстрировали широкую область необычно стабильных рабочих условий для фосфатирующего раствора с ионами щелочных металлов ниже величины рН 3,5 и неожиданно очень постоянные свойства покрытия. Результаты фосфатирования сплава алюминия 6061 были наилучшими при содержании F- менее 200 частей на млн и содержании Fe2+ менее 120 частей на млн. На гальванизированной горячим погружением стали (ГГП), они были лучшими при содержании F- менее 360 частей на млн и при содержании Fe2+ более 80 частей на млн, хотя результаты были, как обычно в таких сравнениях с ГГП, хуже, чем для других испытанных металлических материалов. На электрогальванизированной стали (ЭГ), они были наилучшими при очень низком содержании PO4 и при содержании F- менее 200 частей на млн. На холоднокатаной стали (ХКС), они были наилучшими при содержании F- менее 250 частей на млн. В ходе длительного изучения производительности было подтверждено, что эти рабочие условия, а также свойства покрытия могут быть поддержаны почти без изменений для всего времени без изменения ванны, но с ее непрерывным пополнением.

Внешний вид покрытий был, по меньшей мере, хорош, что касается сравнения с покрытиями фосфатированием с ионами щелочных металлов, используемыми на рынке. В качестве лучшего ускорителя в ходе всех этих изучений был определен нитрогуанидин. Далее, процесс фосфатирования с ионами щелочных металлов со слегка модифицированными рабочими условиями для растворов в соответствии с изобретением хорошо подходит для промышленного нанесения на рулоны, детали и проволоку. Использование фосфатирующего раствора при существенно более низкой температуре, чем обычно на сегодняшний день для контакта металлических поверхностей, помогает значительно снижать затраты на нагревание. Предложенный здесь способ фосфатирования легче, чем способы, используемые на сегодняшний день, поскольку вполне достаточно контролировать только содержание всей и свободной кислоты, но не другие параметры ванны в пределах коротких лимитов времени, поскольку поведение ванны очень стабильно.

Наконец, этот способ лучше не только потому, что требуется меньшее нагревание и, следовательно, он дешевле по сравнению с фактически используемыми способами, но и так как существенно ниже расход всех химических соединений раствора, чем обычно.

Группа 8: Примеры с 112 по 119.

Для этого исследования в качестве субстратов были использованы панели из холоднокатаной стали, поставляемые Q Panel. Таблица 9 ниже приводит состав ванны для каждой модификации. Примеры с 117 по 119 промывали конечным уплотнителем вместо промывания дистиллированной водой. CrysCoat UltraSeal представляет собой продукт Chemetall Oakite на основе воды, силана и спирта. Предварительно обработанные панели окрашивали с использованием краски из порошка сложного полиэфира TGIC, поставляемой Rohm & Haas. Единственную метку панелей помещали на испытание в солевом тумане по ASTM В 117 в течение 240 часов. Панели очищали металлическим шпателем и измеряли в мм количество потери краски от метки. Все варианты подвергали адгезии перекрестной штриховкой по ASTM D 3359 и прямому и обратному воздействию по ASTM D 2794. Во всех случаях оценка для адгезии перекрестной штриховкой составляла 5В (нет потери адгезии), а для прямого и обратного воздействия не наблюдали растрескивания или другой потери краски до 160 фунтов/кв. дюйм (1,84 кг/м2). Панели обрабатывали предварительно, как указано ниже:

1. Gardoclean S 5206, 3 объемных % (примерно 30 г/л), 120-125°F (49-52°C), 60 секунд распыления.

2. Промывание водопроводной водой при комнатной температуре, 30 секунд распыления.

3. Покрытие химическим взаимодействием, 86-92°F (30-33°C).

4. Промывание водопроводной водой при комнатной температуре, 30 секунд распыления.

5. Промывание дистиллированной водой, 10 секунд или конечным уплотнителем при комнатной температуре, 30 секунд распыления.

6. Сушка в печи, 225°F (107°C), 5-10 минут.

Панели демонстрировали превосходные тонкие покрытия более или менее желто-коричневого цвета и хорошее или даже отличное ингибирование коррозии. В сравнении с этим лучший стандарт для покрытия железистым фосфатированием, покрытого конечным хромовым уплотнителем, достигает оценки испытания в солевом тумане за 240 ч смещения на 0,2 мм. В сфере избегания ядовитых соединений хрома результаты являются прекрасными.

Реферат

Изобретение относится к нанесению покрытий на металлические поверхности из фосфорсодержащих растворов. Способ включает контактирование металлической поверхности при температуре не выше 45°С и при величине рН менее 3,5 с водным кислотным фосфатирующим раствором или дисперсией с ионами щелочных металлов, содержащими соединение фосфорсодержащей кислоты и/или ее производных, подобных сложным эфирам и солям, при общем содержании всех видов кислот и всех их производных, подобных сложным эфирам и солям, вместе менее 20 г/л из расчета на моль основания ортофосфата, при этом содержание фосфорсодержащих соединений/ионов составляет, по меньшей мере, 50% по массе от всех таких соединений/ионов, также ион, выбранный из группы, состоящей из, по меньшей мере, одного иона щелочного металла и иона аммония, и ускоритель на основе гуанидина в общем количестве 0,01-5 г/л, свободный фторид в количестве от 0,01 до 1 г/л или не содержащими свободный фторид, при этом не содержат других тяжелых металлов, отличных от тех, которые будут вытравляться из металлической поверхности, возможно, за исключением добавления ионов Fe2+. Получаемое покрытие имеет содержание фосфора не более 8 атомных %, а его вес составляет от 0,01 до 0,5 г/м2. Способ фосфатирования является стабильным, хорошо подходит для промышленного применения для фосфатирования рулонов, деталей и проводов, а также более легкий и дешевый по сравнению с используемыми способами. Фосфатное покрытие имеет превосходный внешний вид и хорошую коррозионную стойкость. 3 н. и 17 з.п. ф-лы, 7 ил., 10 табл.

Комментарии