Способ химического нанесения покрытия из сплава никель-медь-фосфор - RU2756620C1

Код документа: RU2756620C1

Описание

Изобретение относится к нанесению химическим способом металлических покрытий сплавами на основе никеля-меди-фосфора и может быть использовано в машино- и приборостроении.

Известен способ химического никелирования обработкой изделий в растворе, содержащем (в г/л)

сульфат или хлорид никеля - 20-25

гипофосфит натрия - 20-25

аминоуксусная кислота - 7-20

ацетат натрия - 10-15

сульфид свинца - 0,001-0,050

при рН 5,0-6,0, температуре 90-95°С и плотности загрузки 1-2 дм2/л (ГОСТ 9.305-84 «Покрытия металлические и неметаллические неорганические. Операции технологических процессов получения покрытий». - 1985. Издательство стандартов).

Указанный способ работоспособен при высоких температурах, обеспечивает умеренную скорость осаждения и невысокую производительность процесса, не может использоваться для обработки материалов с низкой температурой плавления; при длительной эксплуатации возможна дестабилизация раствора из-за протекания реакции в объеме раствора.

Известен способ химического никелирования путем обработки изделий в водном растворе, содержащем соли никеля и меди, гипофосфит натрия в качестве восстановителя и добавки комплексообразующих, буферирующих и стабилизирующих веществ при следующем соотношении компонентов, моль/л:

соль никеля (сульфат, хлорид или ацетат) - 0,075-0,125

соль меди (сульфат, хлорид или ацетат) - 0,0008-0,0016

гипофосфит натрия - 0,28-0,40

малоновая кислота - 0,10-0,20

янтарная кислота - 0,08-0,12

аминоуксусная кислота - 0,07-0,25

соль свинца (нитрат или ацетат) - 6⋅10-6-1,2⋅10-5

при рН 6,3-7,0 и температуре 87-96°С (Патент RU 2343222 от 13.07.2007, С23С 18/50, опубл. 10.01.2009, бюл. №1).

Указанный способ эффективен благодаря высокой скорости осаждения при обработке в растворах с температурой, близкой к кипению (87-96°С), что требует, однако, значительных энергозатрат. Высокая скорость осаждения вызывает резкое изменение состава раствора и соответственно функциональных характеристик получаемых покрытий, требует частых корректировок состава. Снижение температуры раствора вызывает существенное уменьшение скорости осаждения и производительности процесса. Кроме того, он неприменим для обработки материалов с низкой температурой плавления; так, некоторые пластмассы деформируются при указанных температурах (ПЭ, ПА, ПС, ПВХ, АБС). Получаемые покрытия содержат 7-9% фосфора и обладают после термообработки микротвердостью на уровне 9-10 МПа, что ниже значений микротвердости твердых хромовых покрытий. Следовательно, покрытия из данного раствора эффективны в качестве защитно-декоративных, но недостаточно эффективны в качестве защитно-упрочняющих.

Техническим результатом настоящего изобретения является снижение энергозатрат на формирование покрытий из раствора, повышение микротвердости покрытий до уровня твердых хромовых покрытий, возможность нанесения покрытий на подложки, не выдерживающие высокотемпературной обработки или материалы с высокоразвитой поверхностью.

Этот технический результат достигается способом химического нанесения покрытия из сплава никель-медь-фосфор на поверхность изделий, включающий выдержку изделий в водном растворе, содержащем соли никеля, меди и свинца, гипофосфит натрия, аминоуксусной и дикарбоновой кислот, при этом нанесение ведут при температуре 65-89°С и плотности загрузки 1-30 дм2/л в растворе с рН 5,2-6,1 при следующем соотношении компонентов, моль/л:

соль никеля - 0,075-0,125

соль меди - 0,0008-0,0020

гипофосфит натрия - 0,28-0,40

аминоуксусная кислота - 0,10-0,40

дикарбоновая кислота - 0,20-0,40

соль свинца - (0,6-1.2)⋅10-5

Этот технический результат достигается также тем, что при температуре раствора 85-89°С нанесение ведут с плотностью загрузки 6-10 дм2/л, при температуре раствора 80-84°С 9-15 дм2/л, при температуре раствора 75-79°С - с плотностью загрузки 12-20 дм2/л, при температуре раствора 65-74°С - с плотностью загрузки 15-30 дм2/л.

Этот технический результат достигается также тем, что водный раствор для нанесения покрытий содержит в качестве соли никеля сульфат или хлорид или ацетат никеля, в качестве соли меди - сульфат или хлорид или ацетат меди, в качестве соли свинца - нитрат или ацетат свинца, а в качестве дикарбоновой кислоты - янтарную или малоновую кислоту.

Этот технический результат достигается также тем, что покрытия наносят на поверхность изделий из стали, меди и ее сплавов, алюминия и его сплавов, пластмасс или волокнистых, порошкообразных и тканевых структур из природных или синтетических материалов.

Приготовление раствора осуществляют последовательным растворением в деионизированной воде органических кислот, затем неорганических солей и доведением рН до необходимой величины растворами щелочей.

Изобретение можно проиллюстрировать следующими примерами.

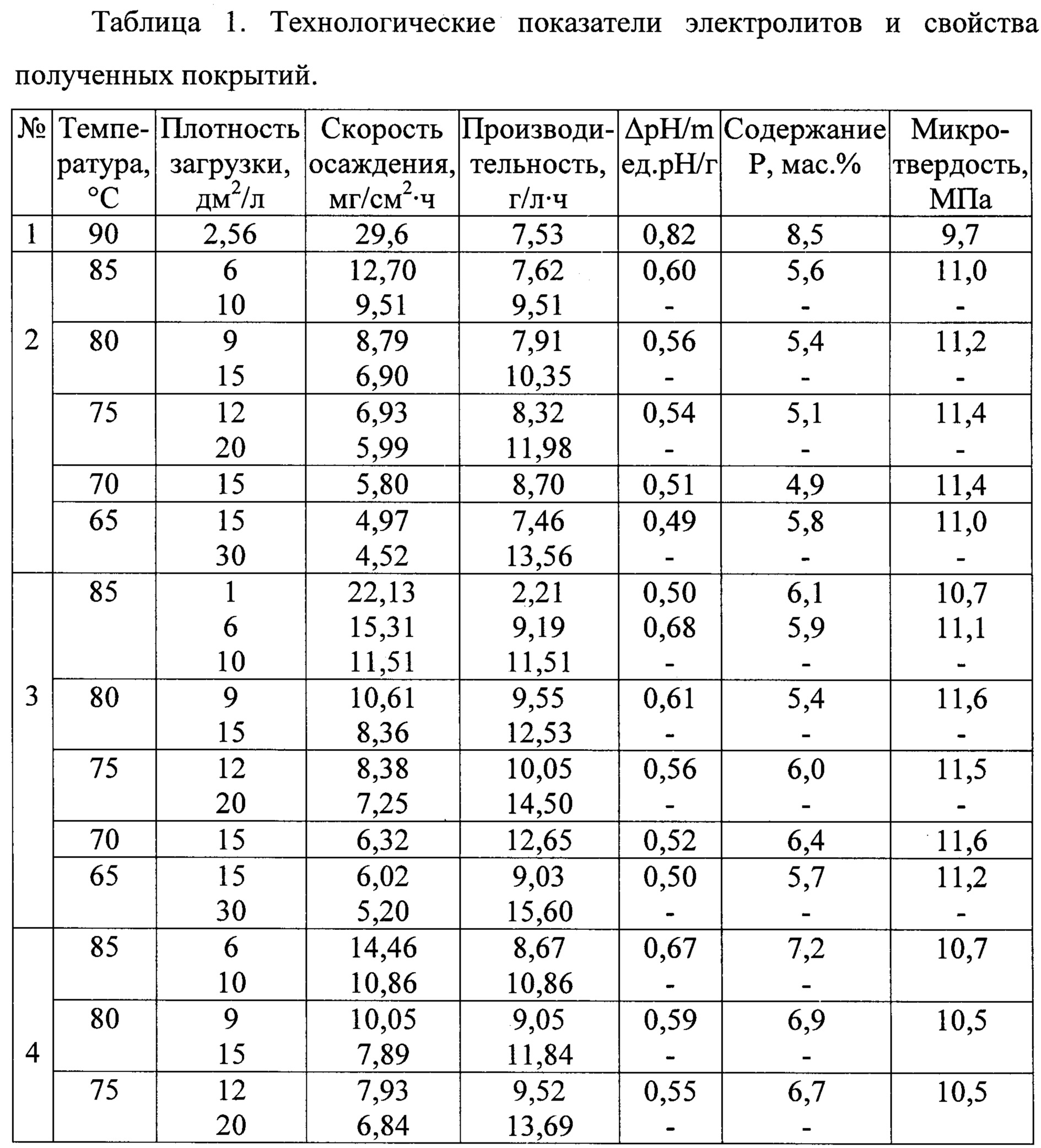

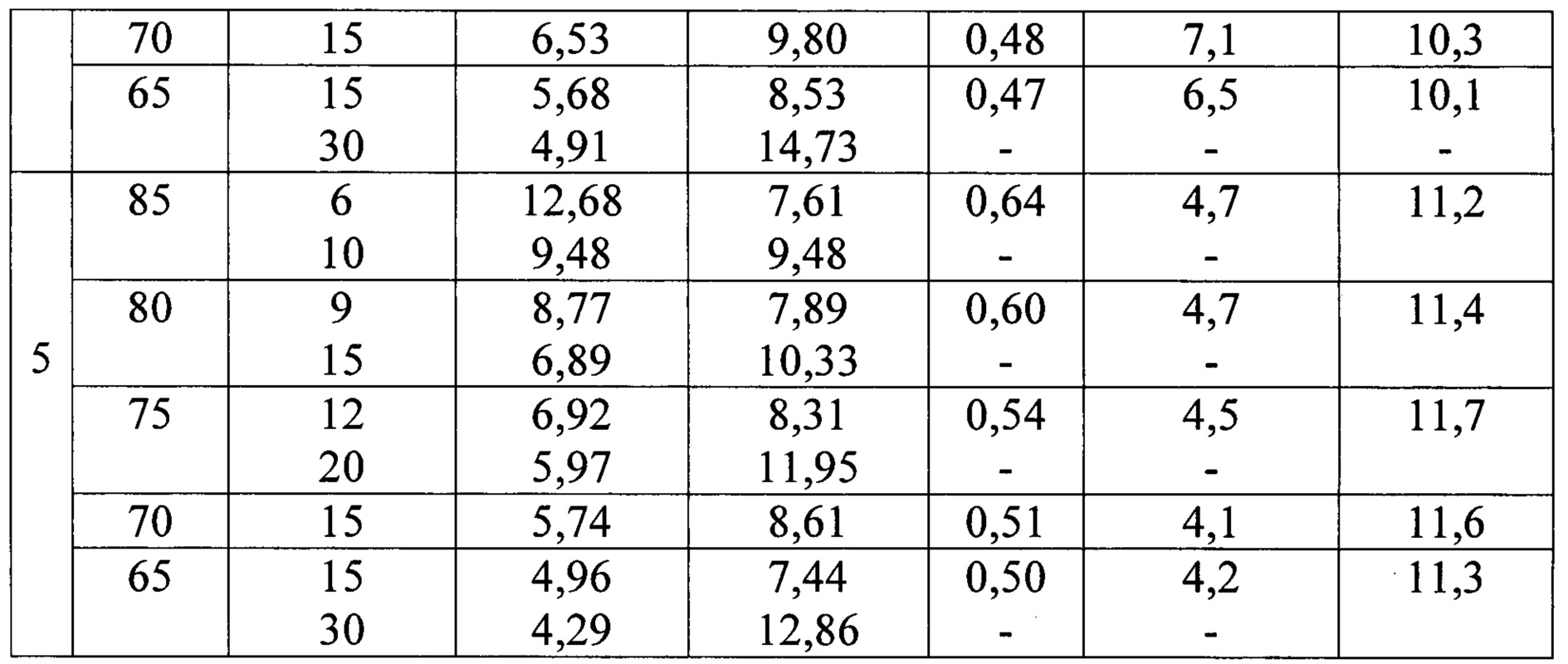

Пример 1 (по прототипу). На образцах из ст. 30 в течение 1 часа получены покрытия из электролита состава (моль/л): сульфат никеля - 0,125, сульфат меди - 0,0016, гипофосфит натрия - 0,40, малоновая кислота - 0,20, янтарная кислота - 0,12, аминоуксусная кислота - 0,25, нитрат свинца - 1,2⋅10-5, рН 7,0, температура 90°С. В таблице 1 (№1) приведены технологические показатели процесса осаждения (скорость осаждения покрытий, производительность процесса осаждения, изменение рН в процессе осаждения) и свойства полученных покрытий (содержание фосфора в покрытии и микротвердость покрытий).

Пример 2. На образцах из ст. 30 получены покрытия из электролита состава (моль/л): сульфат никеля - 0,125, сульфат меди - 0,0016, гипофосфит натрия - 0,36, янтарная кислота - 0,32, аминоуксусная кислота - 0,30, нитрат свинца - 1,2⋅10-5, рН 5,8. Покрытия осаждали при различных температурах и плотностях загрузки раствора. Продолжительность осаждения выбиралась так, чтобы толщина покрытий составляла 20±2 мкм. Технологические показатели процесса осаждения и свойства полученных покрытий приведены в таблице 1 (№2).

Пример 3. На образцах из ст. 30 получены покрытия из электролита состава (моль/л): сульфат никеля - 0,075, ацетат меди - 0,001, гипофосфит натрия - 0,28, янтарная кислота - 0,40, аминоуксусная кислота - 0,40, нитрат свинца - 6⋅10-6, рН 5,2. Покрытия осаждали при различных температурах и плотностях загрузки раствора. Продолжительность осаждения выбиралась так, чтобы толщина покрытий составляла 20±2 мкм. Технологические показатели процесса осаждения и свойства полученных покрытий приведены в таблице 1 (№3).

Пример 4. На образцах из ст. 30 получены покрытия из электролита состава (моль/л): хлорид никеля - 0,075, сульфат меди - 0,0008, гипофосфит натрия - 0,28, малоновая кислота - 0,40, аминоуксусная кислота - 0,40, ацетат свинца - 6⋅10-6, рН 5,2. Покрытия осаждали при различных температурах и плотностях загрузки раствора. Продолжительность осаждения выбиралась так, чтобы толщина покрытий составляла 20±2 мкм. Технологические показатели процесса осаждения и свойства полученных покрытий приведены в таблице 1 (№4).

Пример 5. На образцах из ст. 30 получены покрытия из электролита состава (моль/л): ацетат никеля - 0,1, хлорид меди - 0,0008, гипофосфит натрия - 0,36, янтарная кислота - 0,40, аминоуксусная кислота - 0,40, ацетат свинца - 9⋅10-6, рН 6,1. Покрытия осаждали при различных температурах и плотностях загрузки раствора. Продолжительность осаждения выбиралась так, чтобы толщина покрытий составляла 20±2 мкм. Технологические показатели процесса осаждения и свойства полученных покрытий приведены в таблице 1 (№5).

Как следует из приведенных данных, возможно проведение процесса химического никелирования при температурах ниже 90°С с соответствующим снижением энергозатрат на разогрев электролита и поддержание рабочей температуры. Однако для сохранения производительности процесса на уровне, соответствующем высокотемпературным растворам, необходимо увеличение плотности загрузки тем большее, чем ниже температура раствора. Нижнее значение рекомендуемой плотности загрузки определяется достижением производительности не ниже, чем у высокотемпературного раствора; верхнее значение плотности загрузки определяется опасностью дестабилизации электролита за счет протекания реакции в объеме раствора.

Предложенные электролиты в процессе осаждения в наименьшей степени изменяют первоначальное значение рН, что обеспечивает постоянство состава и свойств покрытий. В частности, содержание фосфора в полученных покрытиях составляет 4,1-7,2 мас. %, что соответствует наибольшей их микротвердости. Это позволяет формировать покрытия, по микротвердости не уступающие электроосажденным твердым хромовым покрытиям, и использовать их в качестве защитно-упрочняющих.

Дополнительным эффектом предложенного технического решения является возможность нанесения покрытий на подложки, не выдерживающие высокотемпературной обработки, или материалы с высокоразвитой поверхностью, что подтверждается следующими примерами.

Пример 6. На детали из полиэтилена после активирования в растворе хлорида палладия и сенсибилизации в растворе хлорида олова осаждали никель-фосфорное покрытие толщиной 3 мкм из электролита состава (моль/л): сульфат никеля - 0,125, сульфат меди - 0,0016, гипофосфит натрия - 0,40, янтарная кислота - 0,40, аминоуксусная кислота - 0,30, ацетат свинца - 1⋅10-5, рН 5,8, температура 65°С, плотность загрузки 1 дм2/л. После осаждения деформации подложки и отслаивания от нее покрытия не наблюдалось.

Пример 7. На тканый материал из базальтовых волокон после активирования в растворе хлорида палладия и сенсибилизации в растворе хлорида олова осаждали никель-фосфорное покрытие толщиной 1 мкм из электролита состава (моль/л): сульфат никеля - 0,125, сульфат меди - 0,0016, гипофосфит натрия - 0,40, янтарная кислота - 0,40, аминоуксусная кислота - 0,30, ацетат свинца - 1⋅10-5, рН 5,8, температура 70°С. Отмечено полное прокрытие всей поверхности базальтовых филаментов, отслаивания покрытия не наблюдалось.

Реферат

Изобретение относится к нанесению химическим способом металлических покрытий сплавами на основе никеля и может быть использовано в машино- и приборостроении. Способ химического нанесения покрытия из сплава никель-медь-фосфор на поверхность изделий включает выдержку изделий в водном растворе, содержащем компоненты при следующем соотношении, моль/л: соль никеля 0,075-0,125, соль меди 0,0008-0,0020, гипофосфит натрия 0,28-0,40, аминоуксусная кислота 0,10-0,40, дикарбоновая кислота 0,20-0,40, соль свинца (0,6-1,2)⋅10-5. При этом нанесение покрытия ведут при температуре 65-89°С и плотности загрузки 1-30 дм2/л в растворе с рН 5,2-6,1. Покрытие наносят на поверхность изделий из стали, меди и ее сплавов, алюминия и его сплавов, пластмасс или волокнистых, порошкообразных и тканевых структур из природных или синтетических материалов. Обеспечивается снижение энергозатрат на формирование покрытия путем снижения температуры обработки, расширение перечня материалов, доступных для химического никелирования, стабилизация рН раствора, состава и свойств покрытий при длительном использовании и повышение микротвердости покрытий до уровня твердых хромовых покрытий. 3 з.п. ф-лы, 1 табл., 7 пр.

Комментарии