Защитное покрытие - RU2142520C1

Код документа: RU2142520C1

Чертежи

Описание

Настоящее изобретение относится к обеспечению защитных покрытий на подложках. Такие покрытия применяют на составляющих элементах, которые подвергаются воздействию высокотемпературных сред, в частности, где особенно вероятными являются коррозия и/или эрозия. Основное, но не обязательное единственное применение таких покрытий состоит в использовании их на составных частях газотурбинных двигателей, в особенности на составляющих элементах, изготовленных из сверхпрочных сплавов, например, валах газовой турбины, ободах, дисках, на составляющих элементах камеры сгорания, лопастях статора и лопатках рабочего колеса турбины и на направляющих лопатках. Изобретение также относится к таким деталям и к оборудованию и к транспортным средствам или к стационарным установкам, включающим такие детали.

В течение долгого времени считали, что составляющие элементы газовых турбин, в особенности их внутренние элементы, находящиеся поблизости от камеры сгорания и расположенные ниже по течению, должны иметь высокую прочность и коррозионную стойкость при высокой температуре.

Известно, что для обеспечения достаточного предела при высоких температурах используются составляющие элементы, изготовленные из сверхпрочного материала, имеющего структуру, способную выдерживать нагрузку. Типичными используемыми сверхпрочными сплавами, в зависимости от требований к конкретным использованиям, являются сверхпрочные сплавы на основе Ni, Co и Fe (примерами являются такие сплавы, которые известны под фабричными марками IN100, IN718, IN738, MAR-M002, MAR-M247, CMSX-4, PWA 1480 и RWA 1484). Сверхпрочные сплавы на основе Fe и Co часто представляют упрочненные твердые растворы. Сплавы на основе Ni в качестве основной составляющей имеют Ni и часто содержат некоторые количества Cr, Co, Fe, Mo, W или Ta, и часто представляют упрочненный твердый раствор или дисперсионно-твердеющий сплав. Дисперсионно-твердеющие сплавы на основе Ni широко используют для составляющих элементов газовой турбины, и они часто содержат для получения второй фазы, осажденной в ходе соответствующей тепловой обработки, Al, Ti или Nb. Примерами дисперсионно-твердеющих сверхпрочных сплавов на основе Ni, используемых для составляющих элементов газовой турбины, являются такие, которые известны под фабричными марками INCO713, B-1900, IN100, MAR-M200 и MAR-M247. Примерами сверхпрочных сплавов на основе Co являются MAR-M509 и Haynes188, и примерами сверхпрочных сплавов на основе Fe являются Incoloy 802 и Incoloy 903. Составляющие элементы газовой турбины, изготовленные из сверхпрочных сплавов, иногда подвергаются обработке давлением или отливке, и для чрезвычайных рабочих условий могут быть непосредственно отверждены или могут существовать в виде монокристаллической структуры.

Так как сам сверхпрочный сплав обычно не способен противостоять агрессивной окислительной атмосфере при обслуживании, на практике принято покрывать составляющие элементы, изготовленные из сверхпрочного сплава, коррозионно-стойким материалом.

Одним из применений на практике является алюминирование сверхпрочного сплава. Его обычно осуществляют с использованием так называемого процесса уплотненного алюминирования или посредством физического осаждения из паровой фазы. Эти процессы включают диффузию Al в сверхпрочный сплав, при этом в случае сверхпрочных сплавов на основе Ni образуются алюминиды, например NiAl.

При обслуживании образуется предназначенный для защиты материала поверхностный слой Al2O3, который, вследствие термического расширения и сжатия, имеет склонность к отслаиванию. Его постепенно восстанавливают посредством диффузии Al снаружи, и в конечном счете, когда уже больше не существует Al в количестве, достаточном для замены отслоенного материала на конкретном участке, составляющий элемент, изготовленный из сверхпрочного сплава, будет подвергаться быстрой местной коррозии. Хром и кремний, вместе или поодиночке, и в отдельности или в дополнение к алюминию, могут также диффундировать в сверхпрочный сплав, образуя поверхностный слой, включающий хромиды или силициды. Хотя в дальнейшем будет делаться ссылка, главным образом, на алюминирование, следует понимать, что такую ссылку необходимо интерпретировать как альтернативно относящуюся mutatismutandis к хромированию и/или силицированию.

Еще одним применением на практике является покрытие сверхпрочного сплава наплавленным слоем, например, MCrAlY, MCrAlHf, MCrAlYHf, MCrAlYHfSi и MCrAlTaY, где M является Co, или Ni, или Fe, или их смесью. Добавление Y, Si или Hf помогает предотвратить отслоение Al2O3 от поверхности и, таким образом, увеличивает срок службы составляющего элемента. Эти наплавленные материалы могут быть нанесены путем плазменного напыления; или путем процесса соосаждения, например такого процесса, который мы описали в нашем патенте GB-B-2167446. Обычно принято покрывать составляющий элемент этими материалами таким образом, чтобы получить слой толщиной от 75 до 200 мкм или более. Процессы покрытия являются дорогостоящими и составляющие элементы, имеющие толщину покрытия указанного порядка, имеют срок службы, достаточный для оправдания таких затрат. Однако, когда нагрузки на составляющие элементы продолжают увеличиваться, становится все более нежелательным покрывать составляющие элементы, например лопатки рабочего колеса, неконструкционными материалами.

Еще одна проблема с покрытиями, имеющими толщину слоя указанного порядка, состоит в том, что они в условиях обслуживания, становящихся постепенно все более экстремальными в большинстве современных газовых турбин, подвержены термомеханическому усталостному растрескиванию, и это является крайне нежелательным, в частности, если покрытие наносят на тонкостенный полый составляющий элемент, например лопатку турбины, поскольку растрескивание покрытия может вызвать повреждение лопатки.

В патенте США N A-4933239 описано плазменное напыление наплавленного слоя 25,4 мкм CoCrAlYSiHf на сверхпрочный сплав Ni. После плазменного напыления покрытие подвергали стеклодробеструйной обработке, алюминировали уплотняющей цементационной смесью и, в конечном счете, осуществляли стадии диффузии и осаждения во время тепловой обработки. В описании к патенту указано, что предпочтительным способом нанесения CoCrAlYSiHf покрытия является плазменное напыление, но в описании есть также общее заключение о том, что наплавленное покрытие может быть нанесено, например, путем плазменного напыления, электронно-лучевой эмиссии, нанесения электролитического покрытия, металлизации напылением или путем нанесения покрытия из пульпы.

Полагают, что одна из причин использования операции дробеструйной обработки в предшествующей области состоит в том, что MCrAlY в состоянии после осаждения является не в достаточной степени гладким.

Кроме того, при алюминировании значительно изменяется морфология наплавленного слоя, и алюминий склонен полностью диффундировать через наплавленный слой в подложку из сверхпрочного сплава.

Другая проблема состоит в трудности обеспечения того, чтобы ключевые элементы Y, Si и Hf, первоначально присутствующие в наплавленном слое, были обеспечены в относительно большом количестве вплотную к наружной поверхности конечного продукта.

Настоящее изобретение нацелено на разрешение проблем предшествующего уровня техники.

В соответствии с первым аспектом настоящего изобретения обеспечен способ получения покрытия на подложке, который включает алюминирование, хромирование или силицирование подложки и осаждение на обработанной подложке путем электролитического или безэлектролизного осаждения металлической матрицы M1 из ванны, содержащей частицы CrAlM2, для того, чтобы соосадить частицы с матрицей, при этом M1 является Ni, или Co, или Fe, или двумя, или всеми из этих элементов, и M2 является Y, Si, Ti, Hf, Ta, Nb, Mn, Pt, редкоземельным элементом, или двумя, или несколькими из этих элементов.

Одно из преимуществ настоящего изобретения состоит в том, что оно не включает в качестве существенной особенности способа нанесения покрытия стадию дробеструйной обработки. Другое преимущество состоит в том, что ключевые элементы, например Y, Si и Hf, могут быть расположены вплотную к наружной поверхности конечного продукта. Еще одно преимущество состоит в том, что M1CrAlM2 не должен подвергаться дополнительному алюминированию, и в конечном продукте достигается значительно лучшая морфология.

Подложку можно алюминировать в соответствии с одним из многих различных процессов алюминирования, например процессов, содержащих или включающих уплотненное алюминирование, физическое осаждение из паровой фазы или алюминирование газопламенным напылением, разбрызгивание или электроосаждение. Подложку предпочтительно алюминируют способом уплотненного алюминирования. Хромирование или силицирование могут быть подобно осуществлены с использованием вышеприведенных эквивалентных процессов.

В предпочтительном варианте подложку подвергают платиноалюминированию. Оно может включать осаждение слоя платины, например путем электроосаждения перед или после алюминирования. Осажденный платиновый слой может иметь толщину около 5 или около 10 мкм. Вместо платины или вместе с платиной могут быть использованы палладий или рутений.

Перед осаждением M1CrAlM2 в процесс нанесения покрытия можно включить тепловую обработку. В особенно предпочтительном варианте независимо от того, включают или нет тепловую обработку перед соосаждением M1CrAlM2, после соосаждения M1CrAlM2 осуществляют тепловую обработку для того, чтобы вызвать желательную степень гомогенизации и диффузию между покрытием, полученным алюминированием, и M1CrAlM2 покрытием. Алюминирование представляет собой предпочтительно уплотнительное алюминирование при приблизительно 900oC в течение приблизительно 6 часов в регулируемой атмосфере, например аргона или гелия. Затем составляющий элемент можно подвергнуть последиффузионной обработке при ~ 1100oC в течение приблизительно 1 часа в вакууме, и затем покрытие подвергают упрочнению при старении при ~ 870oC в течение приблизительно 16 часов в вакууме. Альтернативно или в дополнение составляющий элемент после осаждения M1CrAlM2 на слой, полученный после алюминирования, может быть подвергнут тепловой обработке при ~ 1100oC в течение приблизительно 1 часа в вакууме.

Мы обнаружили, что слой M1CrAlM2 обеспечивает в особенности подходящее покрытие для последующего нанесения слоя теплозащитного материала, например двуокиси циркония, который может быть стабилизован (например, известью или оксидом иттрия).

Теплозащитный материал может быть нанесен в форме колонообразного материала. Тепловой барьерный слой предпочтительно имеет толщину более чем 25 мкм и могут иметь толщину между 100 и 250 мкм.

Тепловой барьерный слой наносят предпочтительно путем нанесения покрытия осаждением из паров с помощью электронных лучей или плазменным напылением в воздухе.

В этом изобретении во время осаждения M1CrAlM2 мм предпочитаем плотность тока менее 5, более предпочтительно менее 3 и наиболее предпочтительно менее чем 2,5 мА/см2.

В некоторых случаях еще более предпочтительной является плотность тока около 2 мА/см2, примером может служить плотность тока около 1 мА/см2 .

При относительно низких плотностях тока, используемых в этом изобретении, мы заметили склонность к тому, что структура частиц на покрытии в состоянии после осаждения отличается от структуры частиц в ванне, при этом предпочтительно включены частицы меньшего размера (например, при применении порошка с размером частиц <15 мкм частицы с размером >10 мкм не осаждаются настолько предпочтительно, насколько предпочтительно осаждаются частицы размером <10 мкм). Это в особенности удивительно, так как по теории, основанной на законе Фарадея и уравнении Стокса (см. Transactions of the Institure of Metal Finishing, название статьи: "The Production of Multi-Component Alloy Costings by Particle Co Deposition", J. Foster et al., pp. 115-119, vol. 63, N 3-4, 1985), при принятии соответствующих плотностей тока и перемешивании, чем больше размер частиц, тем меньшая загрузка ванны необходима для достижения конкретной фракции порошка, включенного в покрытие в состоянии после осаждения. Следовательно, можно ожидать, что будут предпочтительно осаждаться частицы большего размера, но мы обнаружили, что при относительно низких плотностях тока происходит обратное.

По одному варианту M1 включает Co. Он помогает в обеспечении образования в особенности гладкого покрытия. Если желательно, чтобы в покрытии присутствовал Ni, тонкий слой Ni может быть нанесен или на верхнюю поверхность соосажденного материала или непосредственно на алюминиевое покрытие перед стадией соосаждения. Слой никеля может иметь толщину около 2 мкм.

Предпочтительно, чтобы металлический матричный материал и соосажденные частицы образовывали слой толщиной менее чем 50 мкм или, более предпочтительно толщиной менее чем 25 мкм. В особо предпочтительном варианте слой может быть толщиной около 15 мкм. Однако слой может иметь толщину менее 15 микрон, около 12 мкм или 10 мкм или меньше этих значений. Для большинства применений предпочтительно, чтобы слой имел толщину, равную 5 мкм или более; более предпочтительно, чтобы он имел толщину, равную 10 мкм или более. Однако для некоторых применений слой может иметь толщину более чем 15 мкм.

Осаждение предпочтительно осуществлять при загрузке ванны менее чем 40 г частиц/литр. Более предпочтительно используют загрузку ванны около 30 г/л или менее чем 30 г/л. Еще более предпочтительно используют загрузку ванны около 20 г/л или менее чем 20 г/л. В особо предпочтительном варианте используют загрузку ванны около 10 г/л, хотя могут быть рассмотрены и более низкие загрузки, например около 1 г/л. Эти относительно низкие загрузки ванны обеспечивают отсутствие наплавления нанесенного покрытия в порах.

Частицы могут быть сферическими и могут быть образованы при использовании распылителя, например форсунки. Предпочтительно, чтобы частицы в ванне включали порошок с размером частиц < 15 мкм, < 12 мкм или < 10 мкм.

По одному предпочтительному варианту гранулометрический состав в ванне состоит из 25% частиц размером между 15 и 13 мкм, 45% частиц размером между 12 и 10 мкм и 30% частиц размером менее 10 мкм. К удивлению и неожиданно мы обнаружили, что нанесение покрытия при относительно низких плотностях тока приводит к преимущественному осаждению маленьких частиц; когда в ванне используют порошок с таким распределением по крупности, можно получить следующий гранулометрический состав в покрытии в соотношении после осаждения M1CrAlM2 (в виде весового процента количества порошка в электролитическом покрытии): 45% частиц с размером < 10 мкм, 55% частиц с размером между 10 и 12 мкм, и 0% между 12 и 15 мкм.

Превосходные покрытия достижимы при использовании способов, включающих стадию очистки и, предпочтительно, стадию очистки включают в стадию осаждения.

В особо предпочтительном варианте осаждают слой защитного материала M1CrAlM2, который включает только монослой или двойной слой частиц. Например, когда в ванне суспендируют порошок, имеющий размер частиц < 15 мкм, благодаря очистке, по желанию, можно нанести по существу непрерывный монослой частиц размером 12 или 10 мкм (самый большой размер частиц в состоянии после осаждения составляет соответственно 12 или 10 мкм). В другом предпочтительном способе, желая обеспечить двойной слой или тройной слой, имеющий по существу толщину 10, 12, 15 или 20 мкм, можно использовать порошок размером от 4 до 8 мкм.

Таким образом, мы нуждаемся лишь в относительно небольшом или малом количестве M1CrAlM2 для обеспечения присутствия полезных элементов, например Y, Si или Hf, которые помогают предотвратить отслоение Al2O3. Это является в особенности желательным для составляющих элементов газовых турбин, например лопаток рабочего колеса турбин, так как общая толщина и, следовательно, вес покрывающих материалов на подложке (например, лопатке рабочего колеса) могут быть уменьшены без снижения при этом степени коррозионной защиты. Следовательно, лопатка рабочего колеса становится более прочной и способной выдерживать вращающие или аэродинамические силы, что приводит к улучшению эксплуатационных качеств газовой турбины.

Алюминидный слой первоначально может иметь толщину от 30 до 60 мкм (обычно 50 мкм) и слой M1CrAlM2 может первоначально после тепловой обработки иметь толщину от 10 до 50 мкм, алюминидный слой будет иметь внутреннюю диффузионную зону с пониженной концентрацией Al и толщиной от 10 до 20 мкм и краевую зону (поверхностный слой) с более высокой концентрацией Al и толщиной от 20 до 40 мкм. На толщину слоя M1CrAlM2 тепловая обработка по существу не оказывает влияния. Отношение толщины алюминидного слоя к толщине слоя M1CrAlM2 находится предпочтительно между 4:1 (например, при общей толщине 50 мкм) и 1: 1 (например, при общей толщине 110 мкм). Когда включают тепловой барьерный слой, общая толщина слоя увеличивается; такой слой может иметь толщину в диапазоне от 100 до 250 мкм.

В другом варианте подложка, на которую наносят алюминирующий материал, включает сверхпрочный сплав, из которого получают составляющий элемент газовой турбины.

Подложка включает любую подложку, промытую газом, представленную составляющим элементом газовой турбины, например профилем крыла, хвостовым участком лопатки газовой турбины или наружным ободом лопатки газовой турбины.

После соосаждения соосажденный материал может состоять из более чем 40% (по объему) частиц, и в некоторых применениях указанное содержание может превышать 45%.

Во время процесса соосаждения в ванну для образования циркуляции в растворе можно впустить газ, например воздух или инертный газ, обычно наверх в одной зоне и обычно вниз во второй зоне, при этом подложку во время соосаждения располагают во второй зоне. Подложка (или составляющий элемент, из которого образуется деталь) может вращаться вокруг оси, которая является горизонтальной, или она имеет горизонтальный составляющий элемент во время соосаждения. Может быть использовано устройство для электроосаждения, которое описано в нашем патенте GВ-В-2182055.

При некоторых обстоятельствах может быть желательным вращать подложку вокруг первой оси, имеющей горизонтальный составляющий элемент, и вокруг второй оси, которая направлена первой. Цикл вращения вокруг первой оси может включать периоды повышенной угловой скорости и периоды пониженной угловой скорости. Вторая ось может быть перпендикулярна первой оси и/или может пересекать первую ось. Цикл вращения вокруг первой оси можно попеременно прекращать и возобновлять. Когда подложка вращается вокруг только одной оси, имеющей горизонтальный составляющий элемент, цикл вращения может включать периоды повышенной угловой скорости и периоды пониженной угловой скорости, и вращение можно попеременно прекращать и возобновлять. Манипуляции с подложкой можно проводить в соответствии со способом, описанным в нашем патенте GB-B-2221921.

В соответствии со вторым аспектом настоящего изобретения обеспечен способ изготовления или капитального ремонта составляющего элемента газовой турбины, который включает покрытие подложки составляющего элемента в соответствии с первым аспектом изобретения.

В соответствии с третьим аспектом настоящего изобретения обеспечен составляющий элемент газовой турбины или газовая турбина, включающая составляющий элемент, изготовленный или капитально отремонтированный в соответствии со вторым аспектом изобретения.

В соответствии с четвертым аспектом настоящего изобретения обеспечено транспортное средство или стационарная установка, включающая газовую турбину в соответствии с третьим аспектом изобретения. Транспортное средство согласно этому аспекту изобретения может включать, например, самолет или средство для транспортирования по воде или по суше.

Изобретение может быть реализовано различными способами, а один способ нанесения покрытия будет описан посредством

примера со ссылкой на сопровождающиеся схематические чертежи, на

которых:

фиг. 1 представляет перспективный вид устройства для нанесения покрытия;

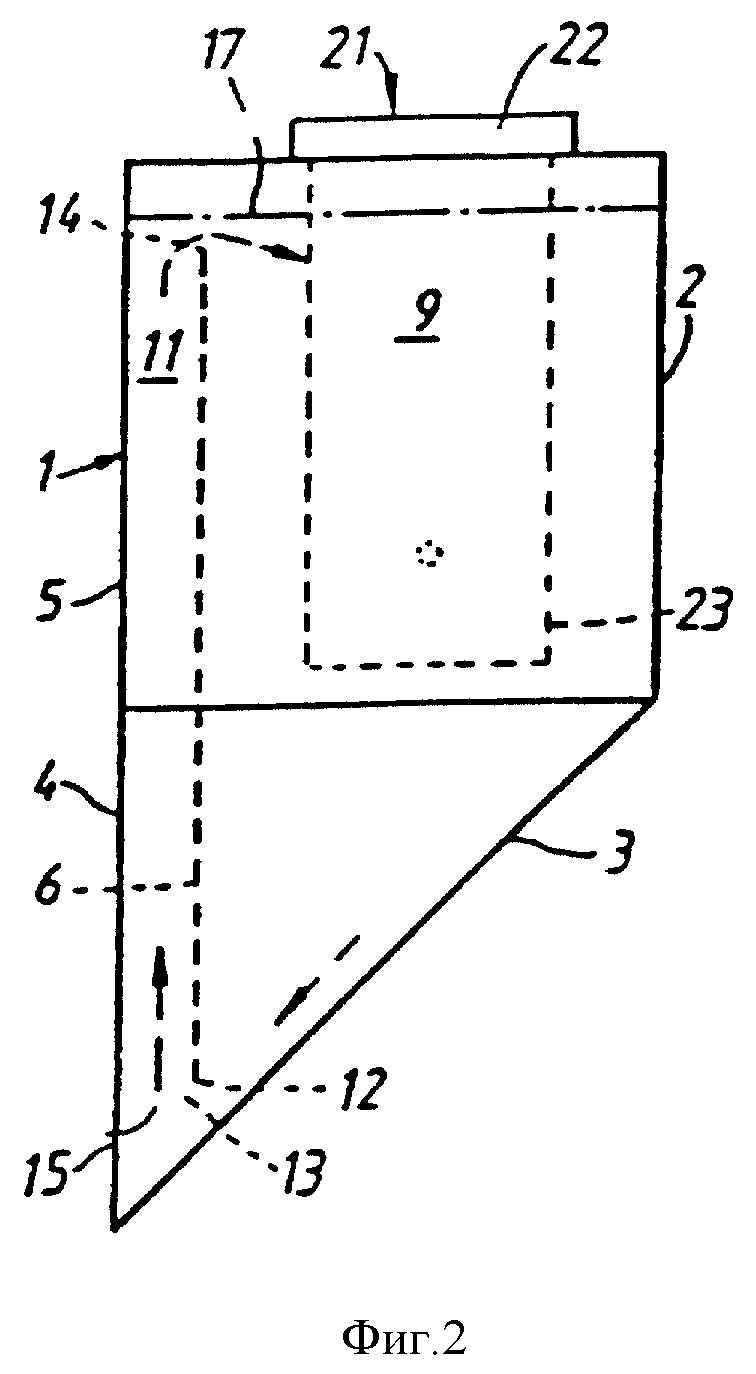

фиг. 2 представляет вид устройства

сбоку;

фиг. 3 представляет вид устройства спереди; и

фиг. 4 представляет перспективный вид зажимного приспособления, в котором покрываемые изделия подвешивают.

Ряд лопаток газовой турбины (42) из сверхпрочного материала покрывают защитным материалом способом, который включает осаждение на них двух или трех слоев материала. Сначала лопатки подвергают уплотненному алюминированию и затем наносят покрытие при использовании устройства для осуществления соосаждения, показанного на фиг.

В качестве необязательной третьей стадии затем наносят слой теплозащитного материала.

Устройство, показанное на фиг., включает сосуд или контейнер 1, имеющий верхнюю часть 2 в форме параллелепипеда и нисходящую конусную нижнюю часть 3 в форме перевернутой пирамиды, которая является скошенной для того, чтобы одна боковая грань 4 являлась продолжением одной боковой грани 5 верхней части.

Сосуд 1 содержит перегородку 6, которая лежит в вертикальной плоскости, параллельной боковым граням 4 и 5 сосуда, и осуществляет контактирование в боковых кромках 7 и 8 со смежной вертикальной и наклонной поверхностями сосуда. Таким образом, перегородка разделяет сосуд на большую рабочую зону 9 и меньшую зону возврата 11. В своей нижней части перегородка 6 заканчивается горизонтальной кромкой 12 выше дна сосуда для получения взаимосвязи 13 между рабочей зоной 9 и зоной возврата 12. В своей верхней части перегородка 6 заканчивается горизонтальной кромкой 14 ниже верхних краев сосуда 1.

В нижней части зоны возврата 11 расположено отверстие для впуска воздуха 15, которое присоединено к воздушному насосу (не показано). В рабочей зоне 9 установлено зажимное приспособление 21, на котором закреплены обрабатываемые детали, на которые наносят покрытие, при этом зажимное приспособление 21 установлено таким образом, чтобы обрабатываемые детали в сосуде можно было передвигать таким способом, который описан ниже более подробно.

Когда устройство используют для нанесения электролитического покрытия, для приложения напряжения к обрабатываемой детали, установленной в зажимном приспособлении 21, относительно анода, который подведен в рабочей зоне, обеспечены проводники тока.

При использовании устройства для соосаждения покрытия на обрабатываемых деталях обрабатываемые детали устанавливают в зажимном приспособлении 21, которое расположено в сосуде так, как это показано на фиг. Перед или после расположения зажимного приспособления сосуд заполняют до уровня 17 выше верхней кромки 14 перегородки 6 раствором для нанесения покрытия, содержащим частицы, которые необходимо соосадить. В отверстие для впуска воздуха 15 подают воздух, и он поднимается вверх в зону возврата 11, захватывая раствор и частицы. В верхней части зоны возврата воздух выходит, а раствор и частицы перетекают через водослив с широким порогом, образованный верхней кромкой 14 перегородки, и стекают вниз мимо обрабатываемых деталей, расположенных в зажимном приспособлении 21. В нижней части рабочей зоны 9 частицы имеют склонность к осаждению и скольжению вниз по наклонным сторонам сосуда в направлении взаимосвязи 13, где они снова улавливаются в раствор и опять циркулируют.

Когда частицы, перемещающиеся вниз в рабочей зоне 9, сталкиваются с обрабатываемой деталью, они имеют склонность к осаждению на обрабатываемой детали, где они начинают внедряться в металл, на который одновременно наносят электрическое покрытие.

Как показано на фиг. 4 и как описано в патенте GB-B-2254338, покрываемые обрабатываемые детали устанавливают в зажимном приспособлении 251, которое подвешивают в сосуде 1. Зажимное приспособление на фиг. 2 и 3 показано в упрощенном виде, но не включено в фиг. 1 по причине ясности. Зажимное приспособление 21 включает деку 22, которая установлена на вершине сосуда 1, надежную опору 23 в направлении одного конца и пару направляющих приспособлений 24 на другом конце. Направляющие приспособления 24 имеют лицевые направляющие, в которых передвигается ползун 25, несущий вертикальную стойку 26, которая проходит вверх через отверстие 27 в деке 22 и сцепляется с шестерней 28, ведомой реверсивным электродвигателем 29. Дека 22 поддерживает второй электродвигатель 31, который приводит в движение вертикальный вал 32, несущий коническую зубчатую шестерню 33, которая входит в зацепление с колесом 34, закрепленным на одном конце шпинделя 35, установленного в опоре 23. Другой конец шпинделя 35 присоединен посредством универсального соединения 36 к одному концу вала 37, другой конец которого передвигается посредством сферического подшипника 38 в ползуне 25.

Вал 37 несет множество острых выступов, которые жестко присоединены к нему, на фиг. 4 показан только один острый выступ 39. Выступ 39 проходит в плоскости, содержащей ось вала 37, при этом продольная ось острого выступа составляет с осью вала 37 угол α . На выступе 39 установлены и расположены с промежутками по всей линии три лопатки газовой турбины 42, на которые наносят покрытие, при этом вертикальные оси лопаток простираются в упомянутой плоскости и перпендикулярны продольной оси выступа 39, вследствие чего продольные оси лопаток составляют с осью вала 37 углы (90 - α )o.

На деке 22 установлен электронный регулятор двигателя 43, который присоединен линиями 44 и 45 к двигателям 29 и 31. Регулятор 43 предназначен для управления двигателем 31 только в одном направлении, но с остановкой для того, чтобы вал 37 вращался вокруг горизонтальной оси (оси x). Регулятор 43 предназначен для управления двигателем 29 попеременно в противоположных направлениях для того, чтобы вращать возвратно-поступательно ползун 25, и, таким образом, налагать на вращение вокруг оси x колебательное вращение вокруг вращательной оси в универсальном соединении 36 (ось y).

Угол α и параметры циклов, осуществляемых двигателями 29 и 31, выбирают таким образом, чтобы они соответствовали обрабатываемой детали, на которую наносят покрытие, для обеспечения того, чтобы все поверхности, на которые наносят покрытие, достаточное количество времени находились лицевой стороной вверх для получения адекватной нагрузки спускающихся частиц, которые включаются в покрываемый металл, когда они осаждаются. Один конкретный пример покрытия и способ его получения будет описан посредством примера.

Пример.

Покрытие получали на лопатке газовой турбины 42, имеющей профиль крыла 43, с хвостовым участком 44 на одном конце и наружным ободом 45 на другом конце, при этом площадки хвостового участка и наружного обода простирались под углами приблизительно 70o к оси сечения крыла, и хвостовой участок и наружный обод имели торцевые поверхности, которые простирались соответственно под углом 30o и 40o и периферии обода. Для лопаток этой геометрии угол α равен 70oC.

Имелось намерение получить на профиле крыла и участках лопатки алюминированное покрытие, содержащее 18,32 вес.% Cr, 8,25 мас.% Al, 0,457 вес.% Y и в качестве остального кобальт. Для получения такого покрытия ванну заполнили кобальтовым раствором для нанесения покрытия, содержащим 400 г/л CoSO4•7H2O, 15 г/л NaCl и 20 г/л борной кислоты H3BO3. Ванну поддерживали при pH 4,5 и температуре 45oC. Ванну загрузили порошком до концентрации 10 г/л, при этом порошок имел распределение по размерам от 5 до 12 микрометров и состоял из 67,8 вес.% хрома, 30,1 вес.% алюминия и 1,7 вес.% иттрия.

Сначала профиль крыла и участки лопатки подвергали алюминированию посредством процесса уплотненного алюминирования при 900oC в течение 6 часов в аргоне. Затем алюминированный слой подвергли последующей диффузии в течение 1 часа при 1100oC в вакууме и упрочнению при старении в течение 16 часов при 870oC в вакууме.

Перед покрытием COCrAlY материалом на части хвостового участка и наружного обода, на которые не собирались наносить покрытие, наложили модельную восковую маску, и оставшиеся поверхности подвергли обычно соответствующей подготовительной обработке для нанесения кобальтового покрытия.

Лопатку прикрепили к зажимному приспособлению 50, при этом ее оси были направлены под углом 20o к оси x зажимного приспособления, которая является горизонтальной. Во время нанесения покрытия ось x зажимного приспособления колебалась вокруг оси y, которая перпендикулярна оси x, под углом ± 25o при продолжительности цикла 3 минуты. Одновременно зажимное приспособление вращалось вокруг оси x в одном направлении и на 360o при продолжительности цикла 10 минут для осуществления полного оборота. Однако вращение вокруг оси x прерывалось 10-секундными периодами остановки, перемещающимися 3-секундными периодами движения.

Нанесение покрытия осуществляли при плотности тока 1,5 А/см2 в течение периода времени, достаточного для получения толщины покрытия 12 мкм.

Получили покрытие превосходного качества, покрывающее профиль крыла и площадки хвостового участка и наружного обода, и имеющее весовую долю включенного порошка, равную 0,27. Осадились предпочтительно частицы небольшого размера и по существу отсутствовали соосажденные частицы размером > 12 мкм, частицы большего размера остались в растворе для нанесения покрытия (то есть такие, размер которых находится между 12 и 15 мкм). После удаления покрытых лопаток из зажимного приспособления маску удалили.

Затем лопатку подвергли тепловой обработке при 1100oC в течение 1 часа в вакууме.

В особенности предпочтительными элементами M2 являются Y, Hf и Si.

Покрытия, полученные в соответствии с этим изобретением, имеют высокое сопротивление окислению и высокое сопротивление термической усталости.

Реферат

Способ получения покрытия на подложке включает предварительное алюминирование, хромирование или силицирование подложки и последующее электролизное или безэлектролизное нанесение покрытия путем осаждения металлической матрицы М1 из ванны, содержащей частицы СrAlM2, для соосаждения частицы с матрицей, где М1 - по крайней мере один элемент, выбранный из группы, состоящей из Ni, Со и Fе, а М2 - по крайней мере один из элементов, выбранный из группы, состоящей из Y, Si, Тi, Нf, Та, Nb, Мn, Рt и редкоземельных элементов. В способе предусмотрено проведение дополнительной тепловой обработки до или после осаждения М1СrАlМ2. В предпочтительном варианте возможно платиноалитирование подложки. Техническим результатом является повышение сопротивления окислению и термической усталости. 9 з.п. ф-лы, 4 ил.

Комментарии