Способ нанесения покрытия химическим путем (варианты) - RU2225460C2

Код документа: RU2225460C2

Чертежи

Описание

Настоящее изобретение относится к способу нанесения покрытия химическим путем для нанесения покрытия на изделие, выполненное из составляющего его материала, для которого способ нанесения покрытия химическим путем прямо неприменим, и в частности к способу нанесения покрытия химическим путем, пригодному для формирования проводящей пленки на торцах металла или полупроводников, для которых способ нанесения покрытия химическим путем прямо неприменим.

Уровень техники

Если противоположные концы термоэлектрического устройства держать при разных температурах, то он генерирует

напряжение; этот

же эффект применяется для выработки термоэдс, и наоборот, при пропускании через него электрического тока на одном конце происходит экзотермическая реакция, а на другом конце

- эндотермическая реакция.

Соответственно, тот же самый эффект используется в охлаждающем устройстве и других подобных устройствах с использованием эндотермического явления. Поскольку описанное

термоэлектрическое устройство

имеет простую конструкцию и обладает преимуществами перед другими генераторами электрической энергии при миниатюризации и т.п., то большие надежды возлагаются на

возможность его применения в

портативных электронных приборах, например в наручных электронных часах.

Такое термоэлектрическое устройство состоит из множества последовательно расположенных термопар, каждая из которых состоит из полупроводникового термоэлектрического материала с проводимостью p-типа и полупроводникового термоэлектрического материала с проводимостью n-типа. Конструкция такого термоэлектрического устройства общего типа будет описана со ссылкой на фиг.19.

Термоэлектрическое устройство 10, изображенное на фиг.19, содержит блок 11 термоэлектрического устройства, в котором поочередно расположены термоэлектрические полупроводники 1 p-типа и термоэлектрические полупроводники 1 n-типа, а между ними расположен изоляционный слой 4, выполненный из эпоксидной смолы. Проводящая пленка 3, имеющаяся на торцах на противоположных сторонах соответствующих термоэлектрических полупроводников 1, соединена с монтажным электродом 6, выполненным из меди или золота на подложках 7, через соответствующие соединительные слои 5, что придает термоэлектрическому блоку 11 электрическую непрерывность с подложками 7 и последовательно соединяет соответствующие термоэлектрические полупроводники 1 друг с другом.

Перед соединением термоэлектрического устройства 10 с подложками 7 на торцах соответствующих термоэлектрических полупроводников 1, на их противоположных сторонах, формируют проводящую пленку 3 для соединения с соответствующими монтажными электродами 6. Это необходимо по следующим причинам.

Соединительные слои 5 применяются для того, чтобы обеспечить электрическую непрерывность между соответствующими термоэлектрическими полупроводниками 1 и соответствующими монтажными электродами 6, однако, если выполнить соединительные слои 5 из припоя, то содержащееся в нем олово диффундирует в соответствующие термоэлектрические полупроводники 1, что ухудшает эксплуатационные качества термоэлектрического устройства 10. Поэтому необходимо сформировать проводящие пленки 3, чтобы исключить такой риск и обеспечить смачиваемость припоем. Кроме того, в случае выполнения соединительных слоев 5 из токопроводящего клея необходимо сформировать проводящие пленки 3 с низким контактным сопротивлением относительно токопроводящего клея, так как существует высокое контактное сопротивление между соответствующими термоэлектрическими полупроводниками 1 и токопроводящим клеем.

Для формирования металлической пленки на термоэлектрическом полупроводнике, служащей в качестве проводящей пленки, обычно применяют способ нанесения покрытия. При этом с точки зрения производительности целесообразным является применение способа нанесения покрытия химическим путем с использованием автокаталитической ванны для нанесения покрытия химическим путем. Однако невозможно наносить покрытия химическим путем на термоэлектрические полупроводники, выполненные из интерметаллида на основе висмута-теллура или сурьмы-теллура.

По этой причине для формирования проводящей пленки на поверхности материала, такого как термоэлектрический полупроводник, для которого нанесение покрытия химическим путем неприменимо, обычно применяют метод электроосаждения.

Однако для формирования проводящей пленки на поверхности термоэлектрического полупроводника методом электроосаждения необходимо прикладывать электроэнергию к термоэлектрическому полупроводнику, при этом возникает следующая проблема: толщина образующейся осажденной пленки становится все меньше с увеличением расстояния от точки подачи энергии из-за падения напряжения, вызванного значительной величиной сопротивления термоэлектрического полупроводника. В результате возникают колебания толщины осажденной проводящей пленки, а значит снижается эффект предотвращения диффузии олова, содержащегося в припое, а также ухудшается смачиваемость припоем.

В документе JP11-186619 описан способ нанесения покрытия химическим путем, в котором термоэлектрический полупроводник снабжают катализатором, таким как платина, палладий и т.п., и который применяется для формирования проводящей пленки на составляющем проводник материале, для которого нанесение покрытия химическим путем неприменимо.

Однако в этом способе нанесение покрытия химическим путем осуществляют с применением катализатора в качестве затравочных кристаллов, и он обычно применяется для формирования проводящей пленки на пластмассе. В описанном способе не существует проблемы неравномерной толщины пленки, сформированной методом электроосаждения, но у него есть свои проблемы.

Поскольку в этом способе происходит адсорбция катализатора, служащего в качестве затравочных кристаллов, на частях, не являющихся термоэлектрическим полупроводником, то избирательность участков, на которых должны быть сформированы проводящие пленки, будет утрачена после погружения термоэлектрического полупроводника в ванну для нанесения покрытия химическим путем, и при этом проводящие пленки образуются также на ненужных участках, например на поверхности изоляторов.

Следовательно, существует не только проблема невозможности формирования проводящих пленок на поверхности составляющего изделие материала, для которого нанесение покрытия химическим путем неприменимо, но также проблема потери избирательности участков, на которых должны быть сформированы проводящие пленки, даже если эти проводящие пленки были сформированы химическим путем.

Это особенно важно, когда термоэлектрическое устройство содержащее термоэлектрические полупроводники очень малого размера, имеет миниатюрную структуру, в которой смежные термоэлектрические полупроводники расположены с интервалом между ними от нескольких микрон до нескольких десятков микрон. Чем миниатюрней структура термоэлектрического устройства, тем труднее сформировать проводящие пленки избирательно только на термоэлектрических полупроводниках. Поэтому главная проблема при изготовлении термоэлектрического устройства состоит в избирательном формировании проводящих пленок химическим путем.

В основу изобретения положена задача решения перечисленных выше проблем и создания способа нанесения покрытия химическим путем, который бы позволил формировать проводящие пленки на поверхности составляющего изделие материала, для которого нанесение покрытия химическим путем неприменимо, а также избирательно формировать проводящие пленки равномерной толщины на торцах соответствующих термоэлектрических полупроводников, выполненных из составляющего их материала, на поверхность которого невозможно нанести покрытие химическим путем, тем самым повысить производительность и надежность полученного термоэлектрического устройства.

Сущность изобретения

Способ нанесения покрытия химическим

путем (т.е. нанесения покрытия путем химического восстановления) согласно

изобретению заключается в том, что формируют металлическую пленку из металла, на который можно наносить пленку химическим

путем, на части поверхности покрываемого изделия или приводят данный металл в

контакт с частью поверхности покрываемого изделия, выполненного из составляющего его материала, для которого нанесение

покрытия химическим путем неприменимо, погружают покрываемое изделие со

сформированной на нем металлической пленкой или в контакте с упомянутым металлом в ванну для нанесения покрытия химическим

путем и формируют пленку химическим путем на поверхности покрываемого изделия,

не содержащей сформированной на ней металлической пленки и упомянутого металла в контакте с ней.

Кроме того, предложенный способ нанесения покрытия химическим путем может включать стадии, на которых формируют металлическую пленку из металла, на который можно нанести пленку химическим путем, на части поверхности покрываемого изделия или приводят металл в контакт с частью поверхности покрываемого изделия, выполненного из составляющего его материала, для которого нанесение покрытия химическим путем неприменимо, погружают покрываемое изделие со сформированной на нем металлической пленкой или в контакте с металлом в ванну для нанесения покрытия химическим путем и формируют пленку химическим путем на всей поверхности покрываемого изделия, содержащей металлическую пленку или металл, удаляют металлическую пленку или металл и части пленки, нанесенной химическим путем, покрывающие металлическую пленку или металл, с покрываемого изделия и снова погружают покрываемое изделие, подвергнутое описанным выше стадиям, в ванну для нанесения покрытия химическим путем.

В любом из описанных выше способов нанесения покрытия химическим путем покрываемое изделие может быть выполнено из нескольких видов составляющих его материалов или может быть термоэлектрическим полупроводником.

Кроме того, в любом из описанных выше способов нанесения покрытия химическим путем нанесенная химическим путем пленка может быть сформирована таким образом, чтобы иметь двухслойную структуру, содержащую не менее двух металлических пленок.

Способ нанесения покрытия химическим путем согласно изобретению, предназначенный для изготовления

термоэлектрического устройства, может выполняться следующим образом:

(1) формируют металлическую пленку из металла, на который можно наносить пленку химическим путем, на одном из торцов

блока термоэлектрического устройства, выполненного как единое целое из множества

термоэлектрических полупроводников с изоляционным слоем, расположенным между ними, соответственно;

(2)

погружают блок термоэлектрического устройства со сформированной на нем металлической

пленкой в ванну для нанесения покрытия химическим путем и формируют пленку химическим путем на металлической

пленке и другом торце соответствующих термоэлектрических полупроводников на стороне,

противоположной торцам, на которых была сформирована металлическая пленка;

(3) удаляют металлическую

пленку и части нанесенной химическим путем пленки, покрывающие металлическую пленку; и

(4) снова погружают блок термоэлектрического устройства, подвергнутый описанным выше стадиям, в ванну

для нанесения покрытия химическим путем и формируют пленку химическим путем на торце

соответствующих термоэлектрических полупроводников, с которого была удалена металлическая пленка.

В способе нанесения покрытия химическим путем описанные выше стадии (1)-(4) можно

заменить следующими стадиями (5)-(8):

(5) приводят металл, на который можно наносить пленку химическим путем,

в контакт с частью, по меньшей мере, одного из торцов соответствующих

термоэлектрических полупроводников блока термоэлектрического устройства, выполненного как единое целое из множества

термоэлектрических полупроводников с изоляционным слоем, расположенным между ними,

соответственно;

(6) погружают блок термоэлектрического устройства с металлом в контакте с ним в ванну для

нанесения покрытия химическим путем и формируют пленку химическим путем на всей

поверхности соответствующих термоэлектрических полупроводников, за исключением той ее части, которая находится в

контакте с металлом;

(7) отделяют металл, находящийся в контакте с

соответствующими термоэлектрическими полупроводниками, от последних, и

(8) снова погружают блок

термоэлектрического устройства, подвергнутый описанным выше стадиям, в ванну для нанесения

покрытия химическим путем и формируют пленку химическим путем на части торцов соответствующих

термоэлектрических полупроводников, находившихся в контакте с металлом.

Кроме того, в

описанном выше способе нанесения покрытия химическим путем упомянутые стадии (1)-(8) можно

заменить следующими стадиями (9) и (10):

(9) формируют металлическую пленку из металла, на который

можно нанести пленку химическим путем, на торце соответствующих изоляционных слоев,

расположенных на стороне одного из торцов блока термоэлектрического устройства, выполненного как единое целое из

множества термоэлектрических полупроводников с соответствующими изоляционными слоями,

расположенными между ними, так что металлическая пленка простирается на соответствующие изоляционные слои и часть

соответствующих торцов обоих термоэлектрических полупроводников, смежных друг с

другом через соответствующие расположенные поочередно изоляционные слои, и

(10) погружают блок

термоэлектрического устройства со сформированной на нем металлической пленкой в ванну для

нанесения покрытия химическим путем и формируют пленку химическим путем на металлической пленке и обоих торцах

соответствующих термоэлектрических полупроводников со сформированной на части его торца

металлической пленкой.

Кроме того, в описанных выше способах нанесения покрытия химическим путем

вышеупомянутые стадии (1)-(8) можно заменить следующими стадиями (11) и (12):

(11) формируют металлическую пленку из металла, на который можно нанести пленку химическим путем, либо на одном,

либо на другом торце соответствующих изоляционных слоев поочередно на обоих торцевых

сторонах блока термоэлектрического устройства, выполненного как единое целое из множества термоэлектрических

полупроводников с соответствующими изоляционными слоями, расположенными между ними, так

что металлическая пленка простирается на соответствующие изоляционные слои и часть соответствующих торцов обоих

термоэлектрических полупроводников, смежных друг с другом через соответствующие

изоляционные слои, и

(12) погружают блок термоэлектрического устройства со сформированной на нем металлической

пленкой в ванну для нанесения покрытия химическим путем и формируют пленку

химическим путем на металлической пленке и обоих торцах соответствующих термоэлектрических полупроводников с металлической

пленкой, сформированной на части одного и другого из их торцов.

Кроме того, в любом из способов нанесения покрытия химическим путем, содержащих вышеупомянутые стадии (1)-(12), можно использовать блок термоэлектрического устройства, имеющий открытую наружную поверхность боковой стенки соответствующих термоэлектрических полупроводников, расположенных на противоположных концах в направлении компоновки соответствующих термоэлектрических полупроводников, и наносимую химическим путем пленку можно также сформировать на открытых наружных боковых поверхностях на стадии формирования пленки химическим путем.

Кроме того, в случае применения предложенного способа нанесения покрытия химическим путем для изготовления термоэлектрического устройства, этот способ предпочтительно включает стадию придания шероховатости торцу блока термоэлектрического устройства перед нанесением пленки химическим путем на блок термоэлектрического устройства.

Кроме того, согласно изобретению способ нанесения покрытия химическим путем для изготовления термоэлектрического устройства предпочтительно включает стадию очистки блока термоэлектрического устройства до или после стадии формирования пленки химическим путем на блоке термоэлектрического устройства.

Согласно изобретению также предложен способ нанесения покрытия химическим путем, заключающийся в том, что подготавливают покрываемое изделие, выполненное из металла или полупроводников, для которых нанесение покрытия химическим путем неприменимо, и изоляторов, и формируют металлическую пленку из металла, на который можно наносить пленку химическим путем, на части поверхности покрываемого изделия или приводят металл в контакт с частью поверхности покрываемого изделия и погружают изделие со сформированной на нем металлической пленкой или в контакте с упомянутым металлом в ванну для нанесения покрытия химическим путем и формируют пленку химическим путем на всей поверхности покрываемого изделия за исключением изоляторов.

В качестве составляющего изделие материала, для которого нанесение покрытия химическим путем неприменимо, можно использовать металл или полупроводник, для которого нанесение покрытия химическим путем неприменимо.

В качестве металла, на который можно нанести пленку химическим путем, можно использовать палладий, платину или никель.

В качестве изоляторов или изоляционных слоев предпочтительно используется изоляционная смола.

Краткое описание чертежей

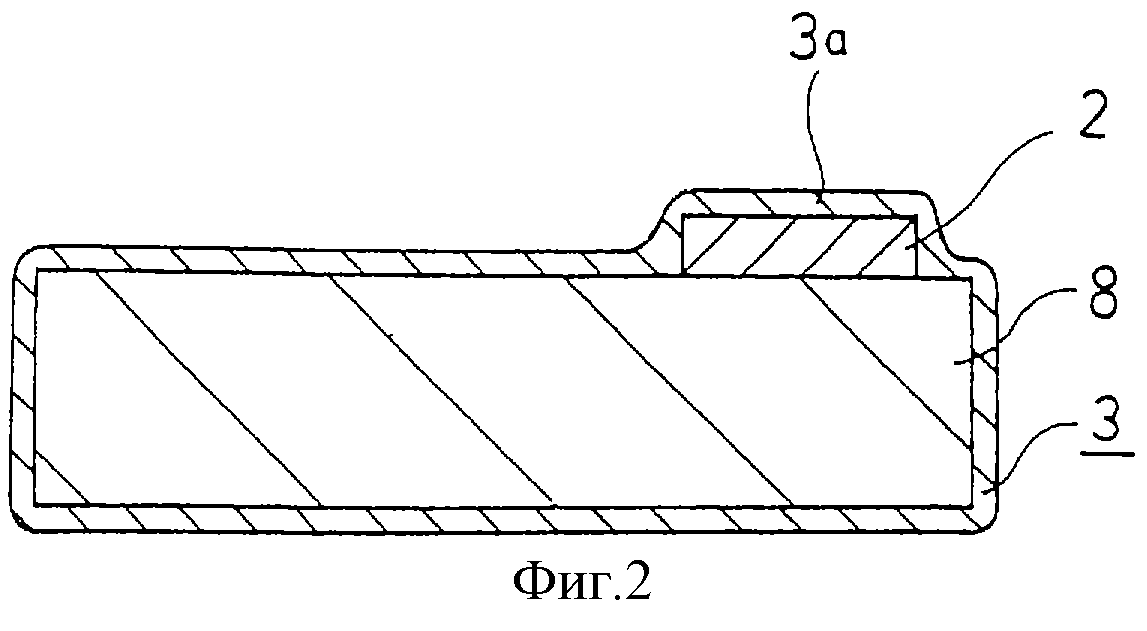

Фиг. 1

изображает сечение, иллюстрирующее состояние, в котором

металлическая пленка из металла, на который можно нанести пленку химическим путем, сформирована на части поверхности термоэлектрического

полупроводника согласно изобретению;

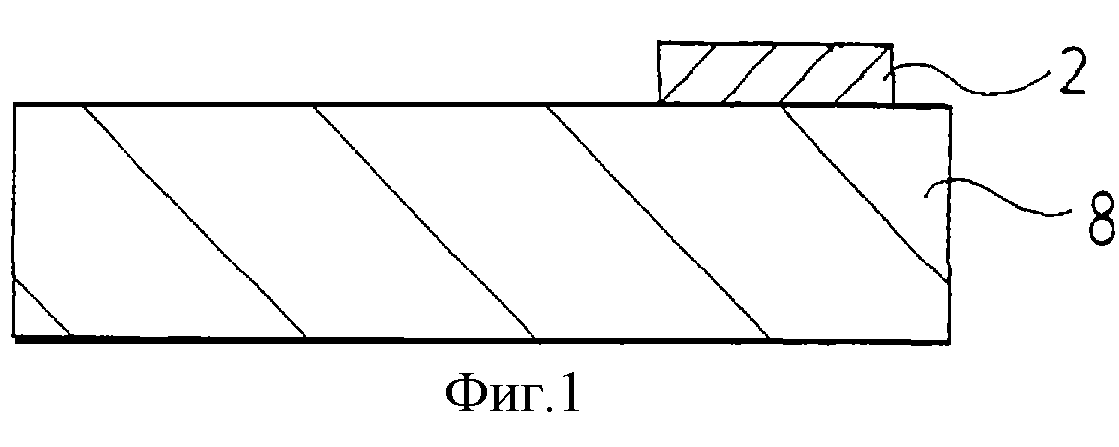

фиг.2 изображает

сечение, иллюстрирующее состояние, в котором проводящая пленка сформирована химическим путем на всей поверхности термоэлектрического

полупроводника и металлической пленки;

фиг. 3 изображает

сечение, схематически иллюстрирующее блок термоэлектрического устройства, на который должно быть нанесено покрытие химическим путем

согласно изобретению;

фиг. 4-8 изображают сечения,

последовательно иллюстрирующие соответствующие стадии нанесения покрытия химическим путем на блок термоэлектрического устройства согласно

первому варианту изобретения;

фиг. 9-11 изображают

сечения, последовательно иллюстрирующие соответствующие стадии нанесения покрытия химическим путем на блок термоэлектрического устройства

согласно второму варианту изобретения;

фиг. 12 и 13

изображают сечения, последовательно иллюстрирующие соответствующие стадии нанесения покрытия химическим путем на блок термоэлектрического

устройства согласно третьему варианту изобретение;

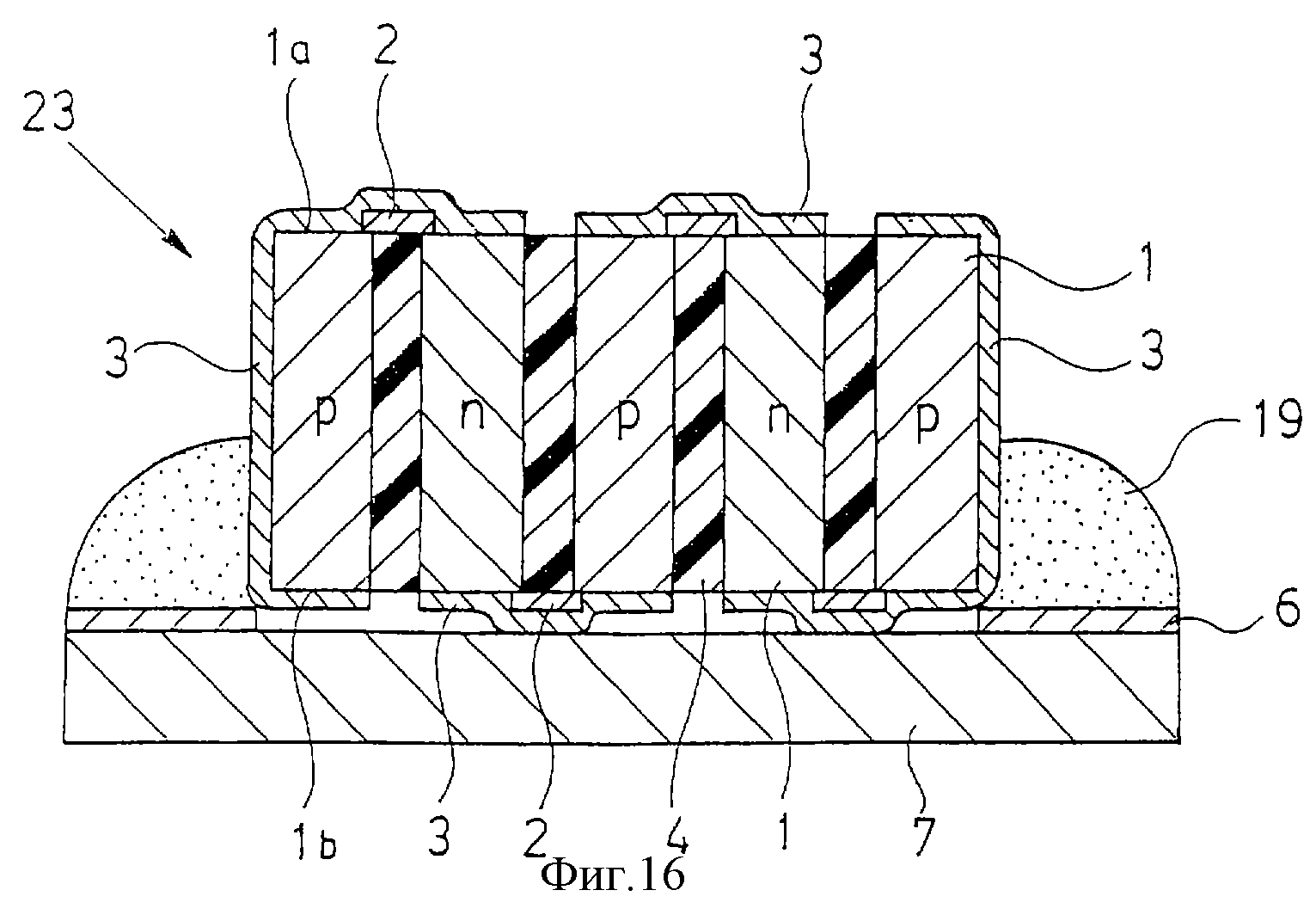

фиг.14-16 изображают сечения, последовательно иллюстрирующие соответствующие стадии нанесения покрытия химическим путем на блок

термоэлектрического устройства согласно четвертому варианту изобретения;

фиг. 17 изображает сечение, иллюстрирующее состояние, в котором штыри приведены в контакт с блоком термоэлектрического

устройства при нанесении покрытия химическим путем на блок

термоэлектрического устройства согласно первому варианту изобретения;

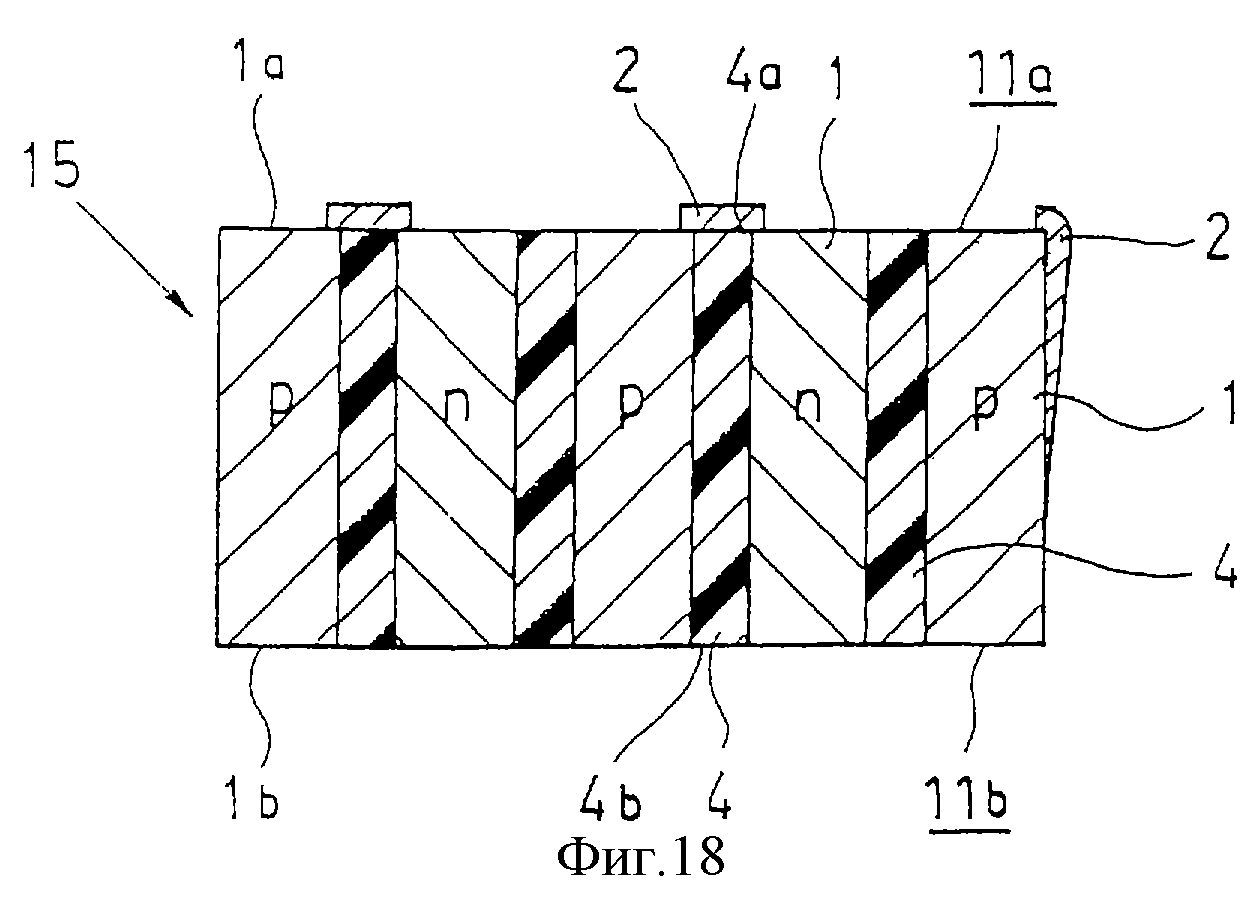

фиг. 18 изображает сечение, иллюстрирующее состояние, в

котором металлическая пленка сформирована на другом блоке

термоэлектрического устройства нанесением покрытия химическим путем согласно четвертому варианту изобретения, и

фиг.19 изображает

сечение, схематически иллюстрирующее конструкцию

термоэлектрического устройства обычного типа, известного из уровня техники.

Предпочтительные варианты осуществления изобретения

В дальнейшем будут описаны предпочтительные

варианты осуществления способа нанесения покрытия химическим путем согласно изобретению со ссылками на чертежи. Сначала будет описан основной вариант

осуществления способа нанесения покрытия

химическим путем согласно изобретению со ссылками на фиг.1 и 2.

Основной вариант: фиг.1 и 2

На фиг.1 изображено сечение,

иллюстрирующее состояние, в котором металлическая

пленка из металла, на который может быть нанесена пленка химическим путем, сформирована на части поверхности термоэлектрического полупроводника,

который является примером покрываемого изделия,

выполненного из составляющего его материала, для которого прямое нанесение покрытия химическим путем неприменимо.

Термоэлектрический полупроводник 8 имеет форму блока и обычно выполняется из интерметаллида (интерметаллического соединения), выбранного из группы, состоящей из соединения на основе висмута-теллура, сурьмы-теллура, висмута-теллура-сурьмы, висмута-теллура-селена и т. п. , но он может быть также выполнен из интерметаллида, выбранного из группы, состоящей из соединения на основе свинца-германия, кремния-германия и т.п., хотя и не ограничен перечисленными вариантами.

При применении способа нанесения покрытия химическим путем согласно изобретению сначала формируют металлическую пленку 2 из металла, на который можно нанести пленку химическим путем, на части поверхности термоэлектрического полупроводника 8 методом напыления в вакууме, распыления или т.п., как показано на фиг.1. Металлическая пленка 2, сформированная на данной стадии, может быть из любого металла, который вызывает осаждение металла в ванне для нанесения покрытия химическим путем. Например, для нанесения никеля химическим путем используется такой металл, как палладий, платина, никель или т. п. Помимо вакуумного осаждения или распыления металлическую пленку 2 можно сформировать методом осаждения проводящей смолы, такой как проводящая паста, состоящая из частиц металла, на который можно осаждать пленку химическим путем, и изоляционной смолы методом печати и т.п.

После этого термоэлектрический полупроводник 8 с образованной на нем металлической пленкой 2 погружают в ванну для нанесения покрытия химическим путем (не показана), где сначала пленка наносится химическим путем на поверхность металлической пленки 2. Так как в этот момент металлическая пленка 2 находится в контакте с термоэлектрическим полупроводником 8, изменяется потенциал термоэлектрического полупроводника 8 относительно ванны для нанесения покрытия химическим путем (условие, необходимое для осуществления переноса электронов металла в ванне для нанесения покрытия химическим путем), что позволяет осаждаться пленке химическим путем на термоэлектрическом полупроводнике 8. Соответственно, наносимая химическим путем пленка от металлической пленки 2 распространяется на термоэлектрический полупроводник 8, так что на всей поверхности термоэлектрического полупроводника 8 и металлической пленки 2 формируется проводящая пленка 3, соответствующая наносимой химическим путем пленке, имеющая равномерную толщину, как показано на фиг.2.

Если составляющим изделие материалом, для которого прямое нанесение покрытия химическим путем неприменимо, является вышеупомянутый термоэлектрический полупроводник, то проводящую пленку 3 предпочтительно формируют из никеля (Ni), обладающего высокой эффективностью в предотвращении диффузии олова, меди и т.п. в термоэлектрический полупроводник, хотя выбор составляющего его материала не ограничивает выбор исключительно никеля.

Кроме того, проводящую пленку 3 можно сформировать путем осаждения по меньшей мере двух видов металлических пленок, одна сверху другой. Например, проводящую пленку 3 можно сформировать путем осаждения металлической пленки из золота (Аu) или меди (Сu) на металлическую пленку из никеля, чтобы получить двухслойную структуру. Это позволяет предотвратить возникновение трещин, которые в противном случае возникают на металлической пленке, сформированной из никеля, под действием механического или термического напряжения, благодаря растяжимости золота (Au) или меди (Cu), и тем самым повышается надежность термоэлектрического устройства.

Описанный выше способ позволяет формировать проводящую пленку равномерной толщины химическим путем даже на термоэлектрическом полупроводнике, выполненном из составляющего его материала, на котором считается невозможным прямое нанесение проводящей пленки, что позволяет повысить производительность изготовления термоэлектрических устройств с применением термоэлектрических полупроводников.

Изделия, на которые можно наносить покрытие данным способом, не ограничены только термоэлектрическими полупроводниками. Данный способ позволяет химическим путем сформировать проводящую пленку из металла, обладающего высокой электропроводностью, даже на металле, таком как кадмий, вольфрам, цинк, олово, свинец, висмут, сурьма и т.п., на которые считается невозможным нанесение покрытия химическим путем.

Кроме того, вместо формирования металлической пленки из металла, на который можно осаждать пленку химическим путем, на части поверхности покрываемого изделия, как было описано выше, можно привести металл, на котором возможно нанесение покрытия химическим путем, в контакт с покрываемым химическим путем изделием, таким как термоэлектрический полупроводник и т.п., и в условиях сохранения контакта с помощью какого-либо приспособления, например зажима, покрываемое изделие можно погрузить в ванну для нанесения покрытия химическим путем с получением того же эффекта формирования проводящей пленки равномерной толщины на всей поверхности изделия, на которое должно быть нанесено покрытие. В этом случае в прямой контакт с изделием, на которое должно быть нанесено покрытие, может быть приведен зажим, выполненный из металла, на котором возможно осаждение пленки химическим путем. Из металла, на котором возможно нанесение пленки химическим путем, можно также выполнить не весь зажим, а только его часть, контактирующую с покрываемым изделием.

После удаления металлической пленки 2 и части 3a проводящей пленки 3, покрывающей металлическую пленку 2, как показано на фиг.2, термоэлектрический полупроводник 8 можно снова погрузить в ванну для нанесения покрытия химическим путем. Таким образом, можно сформировать проводящую пленку 3 на всей поверхности термоэлектрического полупроводника 8.

В дальнейшем будут подробно описаны варианты осуществления способа нанесения покрытия химическим путем на блок термоэлектрического устройства согласно изобретению со ссылками на фиг.3-18. На этих фигурах части, соответствующие частям на фиг.19, обозначены такими же номерами позиций.

Первый вариант: фиг.3-8 и фиг.17

Первый вариант

изобретения будет описан со ссылками на фиг.3-8 и фиг.17. Этот способ нанесения покрытия химическим путем на блок термоэлектрического устройства иллюстрирует применение способа

нанесения покрытия

химическим путем согласно изобретению, описанного выше.

На фиг.3 изображено сечение блока 11 термоэлектрического устройства, который является изделием для нанесения покрытия. В блоке 11 термоэлектрического устройства термоэлектрические полупроводники 1 с проводимостями p-типа и n-типа, имеющие форму стержней, расположены попеременно с интервалом от около 5 до 80 мкм, а между ними предусмотрен изоляционный слой 4 из эпоксидной смолы, который изолирует смежные термоэлектрические полупроводники 1 друг от друга.

Как и термоэлектрические полупроводники 8, описанные выше, термоэлектрические полупроводники 1 выполнены из обычного интерметаллида, выбранного из группы, включающей соединения на основе висмута-теллура, сурьмы-теллура, висмута-теллура-сурьмы, висмута-теллура-селена, или интерметаллида, выбранного из группы, включающей соединения на основе свинца-германия, кремния-германия и т. п., хотя изобретение и не ограничено перечисленными выше материалами.

Блок 11 термоэлектрического устройства формируют следующим образом. Сначала изготавливают блок термоэлектрических полупроводников (не показан) в форме гребня с множеством канавок, расположенных с заданным шагом, для термоэлектрических полупроводников p-типа и n-типа, соответственно. Затем эти блоки термоэлектрических полупроводников соединяют друг с другом так, чтобы разделительные стенки соответствующих канавок блока термоэлектрических полупроводников вошли в соответствующие канавки другого блока термоэлектрических полупроводников, заливают эпоксидную смолу в зазор между ними, и затем залитую эпоксидную смолу отверждают методом термообработки, в результате чего образуется единый блок. После этого ненужные части единого блока удаляют шлифовкой и получают блок 11 термоэлектрического устройства.

Затем методом напыления в вакууме, распыления или т.п. формируют металлическую пленку 2 на всей поверхности одного торца 11а из торцов 11а, 11b блока 11 термоэлектрического устройства, содержащего торцы 1a, 1b соответствующих термоэлектрических полупроводников 1, соответственно, как показано на фиг.4. Металлическую пленку 2 формируют из металла, на который можно нанести пленку химическим путем, т. е. из металла, на котором происходит реакция осаждения металла в ванне для нанесения покрытия химическим путем. Например, в случае химического осаждения никеля металлическую пленку 2 формируют из металла, выбранного из группы, состоящей из палладия, платины, никеля и т.п. Кроме того, вместо формирования металлической пленки 2 методом напыления в вакууме или распыления ее можно сформировать путем нанесения проводящей смолы, такой как проводящая паста, состоящая из частиц металла, на которую возможно нанесение пленки химическим путем, и изоляционной смолы методом печати и т.п.

Затем блок 11 термоэлектрического устройства с образованной на нем металлической пленкой 2 погружают в ванну для нанесения покрытия химическим путем, после чего на поверхности металлической пленки 2 протекает реакция осаждения пленки химическим путем, как показано на фиг.5, и одновременно изменяется потенциал соответствующего термоэлектрического полупроводника 1 относительно ванны для нанесения покрытия химическим путем (условие, необходимое для осуществления переноса электронов металла в ванне для нанесения покрытия химическим путем), так что реакция осаждения пленки химическим путем происходит также и на торцах 1b, на той стороне соответствующего термоэлектрического полупроводника 1, где не сформирована металлическая пленка 2. Таким образом, можно прямо химическим путем сформировать проводящую пленку 3 на торцах 1b соответствующих термоэлектрических полупроводников 1.

Затем металлическую пленку 2 и часть проводящей пленки 3, сформированной сверху металлической пленки 2, чтобы покрыть ее, удаляют травлением, как показано на фиг.6, и после этого блок 11 термоэлектрического устройства снова погружают в ванну для нанесения покрытия химическим путем, после чего можно сформировать проводящую пленку 3 избирательно только на торцах 1а соответствующих термоэлектрических полупроводников 1, обнажившихся после удаления металлической пленки 2 посредством травления, как показано на фиг.7. В описанном выше способе, так как проводящая пленка 3 не образуется не ненужных частях, таких как изоляционные слои 4, можно обеспечить электрическую изоляцию между соответствующими термоэлектрическими полупроводниками 1 и тем самым можно получить надежное термоэлектрическое устройство с проводящей пленкой 3, сформированной только на обоих торцах 1a, 1b соответствующих термоэлектрических полупроводников.

Кроме того, вместо формирования проводящих пленок 3 на блоке 11 термоэлектрического устройства, как описано выше, можно использовать также следующий процесс. Сначала можно привести штырь 14 из металла, на котором возможно нанесение пленки химическим путем, в форме иглы, как показано на фиг. 17, в контакт с частью торца 1b соответствующих термоэлектрических полупроводников 1, или привести пластину (не показана) из металла, на котором возможно нанесение пленки химическим путем, в форме, соответствующей торцу 11а (11b) блока 11 термоэлектрического устройства, в контакт с торцом 1b соответствующих термоэлектрических полупроводников 1. После этого блок 11 термоэлектрического устройства со штырями в контакте с ним погружают в ванну для нанесения покрытия химическим путем, в результате чего пленка осаждается химическим путем на всей поверхности соответствующих термоэлектрических полупроводников 1, за исключением той части, которая контактирует со штырем 14. После отсоединения штырей 14 от соответствующих термоэлектрических полупроводников 1 блок 11 термоэлектрического устройства снова погружают в ванну для нанесения покрытия химическим путем и тем самым вызывают осаждение пленки химическим путем на части поверхности соответствующих термоэлектрических полупроводников 1, контактировавшей со штырем 14. Таким образом, можно сформировать проводящую пленку 3 только на обоих торцах 1a, 1b соответствующих термоэлектрических полупроводников 1.

При выполнении описанного выше травления фоторезистивный материал (не показан) наносят на всю поверхность блока 11 термоэлектрического устройства со стороны его торца 11b, показанного на фиг.5. Причиной этого является то, что проводящая пленка 3, уже сформированная выборочно на торце 1b на одной стороне соответствующих термоэлектрических полупроводников 1, должна быть защищена фоторезистивным материалом, а металлическая пленка 2 и проводящая пленка 3, сформированные на стороне торца 11а блока 11 термоэлектрического устройства, должны быть тщательно удалены. В этой связи кроме травления можно удалить ненужные металлическую пленку 2 и проводящую пленку 3 шлифовкой.

В качестве материала для проводящих пленок 3, сформированных химическим путем, предпочтительно используется никель, так как он обладает высокой эффективностью в предотвращении диффузии олова, меди и т.п. в соответствующие термоэлектрические полупроводники 1, однако выбор металла для использования в проводящих пленках 3 не ограничен только никелем. Кроме того, проводящие пленки 3 можно сформировать путем осаждения, по меньшей мере, двух видов металлических пленок, одна сверху другой. Например, проводящие пленки 3 можно сформировать путем осаждения металлической пленки из золота (Au) или меди (Cu) на металлической пленке, выполненной из никеля, чтобы получить двухслойную структуру. Это позволяет предотвратить возникновение трещин, которые в противном случае возникают на металлической пленке из никеля под действием механического или термического напряжения, благодаря растяжимости золота (Au) или меди (Cu), и тем самым повысить надежность термоэлектрического устройства.

Затем, как показано на фиг.8, соединительные слои 9, выполненные из соединительного материала, такого как токопроводящий клей или припой, формируют методом печати на блоке 11 термоэлектрического устройства, снабженном проводящей пленкой 3, сформированной на торцах 1a, 1b соответственно, на противоположных сторонах соответствующих термоэлектрических полупроводников 1, показанных на фиг.7. Термоэлектрические полупроводники 1 p-типа и термоэлектрические полупроводники 1 n-типа поочередно соединяются друг с другом соответственно через соответствующие соединительные слои 9, и после термообработки соответствующие термоэлектрические полупроводники 1 оказываются электрически последовательно соединенными, что завершает изготовление термоэлектрического устройства 20.

Для получения термоэлектрического устройства 20 путем последовательного соединения соответствующих термоэлектрических полупроводников 1 можно использовать способ, проиллюстрированный на фиг.19. Для этого готовятся подложки 7, каждая из которых снабжена монтажным электродом 6 из меди или золота, сформированным на ней, и соответствующие термоэлектрические полупроводники 1 могут быть последовательно соединены друг с другом путем соединения монтажных электродов 6 с проводящими пленками 3 соответственно через соответствующие соединительные слои 5, сформированные из припоя, токопроводящего клея, анизотропного токопроводящего клея или т.п.

Второй вариант: фиг.3 и фиг.9-11

Далее будет описан второй вариант осуществления

способа нанесения покрытия

химическим путем на блок термоэлектрического устройства согласно изобретению со ссылками на фиг.3 и фиг.9-11.

В этом варианте используется блок 11 термоэлектрического устройства, показанный на фиг.3, как и в первом варианте, а для других частей, таких как металлические пленки, проводящие пленки, ванна для покрытия химическим путем и т. д. используются такие же составляющие их материалы, как и для соответствующих частей первого варианта.

Сначала формируются металлические пленки 2, на которых возможно нанесение пленки химическим путем, на торце 11а блока 11 термоэлектрического устройства, показанного на фиг.3, на одной его стороне, методом напыления в вакууме, распыления или т.п. Как показано на фиг.9, соответствующая металлическая пленка 2 формируется с использованием металлической маски и т.п. избирательно только на части торца 1а соответствующих термоэлектрических полупроводников 1, на одной их стороне, необходимой для соединения смежных термоэлектрических полупроводников 1 p-типа и n-типа вместе с изоляционным слоем 4, расположенным между ними. Конкретнее, каждая из металлических пленок 2 формируется на торце 4а соответствующих изоляционных слоев 4, расположенных поочередно, и на части торца 1а соответствующих термоэлектрических полупроводников 1, на обеих сторонах торца 4а, распространяясь на термоэлектрические полупроводники 1, смежные друг с другом через изоляционный слой 4 на торце 11а блока 11 термоэлектрического устройства, так что изоляционный слой 4 с металлической пленкой 2, сформированной на нем, и изоляционный слой 4 без металлической пленки 2, сформированной на нем, расположены поочередно на торце 11а.

После этого блок 11 термоэлектрического устройства с металлическими пленками 2, сформированными как было описано выше, погружают в ванну для нанесения покрытия химическим путем, после чего протекает реакция осаждения с образованием пленки химическим путем на поверхности соответствующих металлических пленок 2, и одновременно также протекает реакция осаждения с образованием пленки химическим путем на торце 1а соответствующих термоэлектрических полупроводников 1 с металлической пленкой 2, образованной на его части (в контакте с нею), и на торце 1b, противоположном торцу 1а, как показано на фиг.10. Таким образом, проводящая пленка 3 может быть сформирована только на торце 1а соответствующих термоэлектрических полупроводников 1, содержащих металлическую пленку 2, и на торце 1b, противоположном торцу 1а.

После этого, как показано пунктирными линиями на фиг.10, соединительный слой, выполненный из соединительного материала, такого как токопроводящий клей или припой, формируется методом печати на торце 1b соответствующих термоэлектрических полупроводников 1 с проводящей пленкой 3, избирательно сформированной на нем, тем самым поочередно соединяя соответствующие термоэлектрические полупроводники 1 p-типа с соответствующими термоэлектрическими полупроводниками 1 n-типа. После термообработки получается термоэлектрическое устройство, в котором соответствующие термоэлектрические полупроводники 1 последовательно электрически соединены друг с другом.

Для изготовления термоэлектрического устройства путем последовательного соединения соответствующих термоэлектрических полупроводников 1 можно использовать подложку 7 с монтажным электродом 6 из меди или золота, сформированным на ней, и посредством электрического соединения соответствующих проводящих пленок 3 на торце На стороны блока 11 термоэлектрического устройства с монтажным электродом 6 на подложке 7 через соответствующие соединительные слои 5, сформированные из припоя, токопроводящего клея, анизотропного токопроводящего клея, или т.п., как показано на фиг.11, соответствующие термоэлектрические полупроводники 1 могут быть соединены между собой последовательно, чтобы завершить изготовление термоэлектрического устройства 21.

В отличие от описанного выше первого варианта, во втором варианте не требуется технологическая стадия удаления металлической пленки 2, сформированной на торце 11а на одной стороне блока 11 термоэлектрического устройства, что позволяет сократить процесс получения готового термоэлектрического устройства. Это позволяет повысить производительность изготовления термоэлектрического устройства.

Третий вариант: фиг.3 и фиг.12 и 13

Далее будет описан третий вариант

осуществления способа нанесения химическим путем покрытия на

блок термоэлектрического устройства согласно изобретению со ссылками на фиг.3 и фиг.12 и 13.

В этом варианте используется блок 11 термоэлектрического устройства, показанный на фиг.11, как и в первом варианте, а для других частей, таких как металлические пленки, проводящие пленки, ванна для нанесения покрытия химическим путем и т.п., используются такие же составляющие их материалы, как для соответствующих частей в первом варианте.

Сначала металлические пленки 2, на которые можно нанести пленку химическим путем, формируются на торцах 11а, 11b блока 11 термоэлектрического устройства, показанного на фиг.3, на его противоположных сторонах методом напыления в вакууме, распыления или т.п., как показано на фиг.12. С помощью металлической маски и т.п. каждую металлическую пленку 2 формируют избирательно только на торце 4а и торце 4b соответствующих изоляционных слоев 4, в поочередной или шахматной последовательности, т.е. там, где требуется металлическая пленка 2 для соединения соответствующих термоэлектрических полупроводников 1 p-типа и соответствующих термоэлектрических полупроводников 1 n-типа, расположенных на противоположных сторонах соответствующих изоляционных слоев 4, друг с другом, в результате чего соответствующие термоэлектрические полупроводники 1 соединяются последовательно. Более конкретно, каждая из металлических пленок 2 формируется таким образом, чтобы распространиться на часть торцов 1а или торцов 1b смежных термоэлектрических полупроводников 1 с соответствующими изоляционными слоями 4, расположенными между ними, и также на торец 4а и другой торец 4b соответствующих изоляционных слоев 4 поочередно.

После этого блок 11 термоэлектрического устройства с металлическими пленками 2 погружают в ванну для нанесения покрытия химическим путем, и реакция осаждения с нанесением пленки химическим путем протекает на поверхности соответствующих металлических пленок 2, как показано на фиг.13, и одновременно реакция осаждения с нанесением пленки химическим путем протекает на торце 1а или 1b термоэлектрических полупроводников 1 без металлической пленки 2, противоположном относительно торца 1а или 1b с металлической пленкой 2, образованной на его части (в контакте с нею). Следовательно, проводящую пленку 3 можно сформировать только на торцах 1а и 1b соответствующих термоэлектрических полупроводников 1 и на соответствующих металлических пленках 2.

Так как соответствующие термоэлектрические полупроводники 1 блока 11 термоэлектрического устройства последовательно соединены через соответствующие проводящие пленки 3, можно получить термоэлектрическое устройство 22, в котором соответствующие термоэлектрические полупроводники 1 соединены последовательно, не выполняя при этом стадий поочередного соединения смежных термоэлектрических полупроводников 1 путем формирования соединительных слоев и использования подложек, как в первом и втором вариантах. Следовательно, можно сократить процесс получения готового термоэлектрического устройства по сравнению с первым и вторым вариантами и тем самым повысить производительность изготовления термоэлектрического устройства.

Четвертый вариант: фиг.14-16 и фиг.18

Далее описывается

четвертый вариант осуществления способа нанесения покрытия химическим

путем на блок термоэлектрического устройства согласно изобретению со ссылками на фиг.14-16 и фиг.18.

В отличие от первого, второго и третьего вариантов, в данном варианте используется блок термоэлектрического устройства 15, в котором наружная боковая поверхность термоэлектрических полупроводников 1 из соответствующих термоэлектрических полупроводников 1, расположенных на противоположных концах в направлении их компоновки, не покрыта изоляционным слоем 4 и остается обнаженной, как показано на фиг.14, но для других частей, таких как металлические пленки, проводящие пленки, ванна для нанесения покрытия химическим путем и т.п., использованы такие же составляющие их материалы, как для соответствующих частей в первом варианте.

В этом варианте металлическую пленку 2 сначала формируют на торце 1а или 1b соответствующих термоэлектрических полупроводников 1 так же, как в любом из описанных трех вариантов. В случае формирования металлических пленок 2 согласно третьему варианту каждая из металлических пленок 2, на которую может быть нанесена пленка химическим путем, формируется на торце 4а и другом торце 4b соответствующих изоляционных слоев 4 блока термоэлектрического устройства 15 поочередно, чтобы распространиться на часть торца 1а или торца 1b смежных термоэлектрических полупроводников 1 с соответствующими изоляционными слоями 4, расположенными между ними, как показано на фиг.14. В случае формирования металлической пленки 2 согласно первому варианту, ее формируют, как показано на фиг.4. В случае формирования металлических пленок 2 согласно второму варианту, их формируют, как показано на фиг.18.

Затем этот блок термоэлектрического устройства 15, снабженный металлическими пленками 2, погружают в ванну для нанесения покрытия химическим путем, после чего протекает реакция осаждения с образованием пленки химическим путем на поверхности соответствующих металлических пленок 2, и одновременно протекает реакция осаждения с образованием пленки химическим путем на торцах 1а и 1b термоэлектрических полупроводников 1 с образованной на его части (в контакте с ним) металлической пленкой 2, а также на наружной открытой боковой поверхности соответствующих термоэлектрических полупроводников 1, расположенных на наружных сторонах блока термоэлектрического устройства 15 в направлении компоновки соответствующих термоэлектрических полупроводников. Следовательно, проводящая пленка 3 может быть образована на соответствующих металлических пленках 2, торцах 1а и 1b соответствующих термоэлектрических полупроводников 1, на их противоположных сторонах и на наружной открытой боковой поверхности соответствующих термоэлектрических полупроводников 1, расположенных на противоположных концах, за исключением торцов соответствующих изоляционных слоев 4 без сформированной на них металлической пленки 2, что позволяет последовательно соединить соответствующие термоэлектрические полупроводники 1.

Затем, после формирования соединительных слоев 19 из соединительного материала, такого как токопроводящий клей, припой или т.п., блок термоэлектрического устройства 15 со сформированными на нем проводящими пленками 3 устанавливают на подложке 7 с монтажным электродом 6, сформированным на ней, как показано на фиг.16. Соответствующие проводящие пленки 3 блока 15 термоэлектрического устройства при этом электрически соединяются с монтажным электродом 6, и в результате образуется термоэлектрическое устройство 23. В данном случае в блоке 15 термоэлектрического устройства (фиг.15) может быть увеличена контактная площадь соединительных слоев 19, поскольку проводящая пленка 3 также сформирована на открытой наружной боковой поверхности соответствующих термоэлектрических полупроводников 1, расположенных на противоположных концах в направлении их компоновки. В результате можно легко осуществить соединение монтажного электрода 6 с соответствующими проводящими пленками 3, так как обеспечены дополнительные условия для соединения.

В любом из четырех описанных выше вариантов поверхность блока термоэлектрического устройства, т. е. покрываемого изделия, на которой формируют металлические пленки 2 или проводящие пленки 3, предпочтительно приводится в шероховатое состояние различными методами, такими как травление, пескоструйная обработка, шлифовка или т.п. Такая практика эффективно способствует повышению надежности термоэлектрического устройства, так как она улучшает свойства адгезии проводящих пленок и позволяет формировать более надежные проводящие пленки.

Кроме того, в любом из четырех описанных выше вариантов предпочтительно производить очистку щелочным обезжириванием, ультразвуковую очистку, очистку проточной водой или т.п. между соответствующими технологическими стадиями. Такая практика эффективно способствует повышению надежности термоэлектрического устройства, так она дополнительно улучшает адгезию между соответствующими проводящими пленками 3 и соответствующими термоэлектрическими полупроводниками 1.

Промышленная применимость

Способ нанесения покрытия химическим

путем согласно изобретению позволяет сформировать проводящую пленку из

металла, имеющего высокую электропроводность, посредством прямого нанесения покрытия химическим путем даже на составляющий

изделие материал, на который считается невозможным прямое нанесение

проводящей пленки химическим путем.

Применяя предложенный способ при изготовлении термоэлектрического устройства, можно избирательно сформировать проводящую пленку равномерной толщины только на обоих торцах соответствующих термоэлектрических полупроводников даже на блоке термоэлектрического устройства, в котором изоляционные слои и термоэлектрические полупроводники расположены поочередно через очень малый интервал в пределах от нескольких микрон до нескольких десятков микрон.

Таким образом, можно легко сформировать на обоих торцах соответствующих термоэлектрических полупроводников проводящие пленки равномерной толщины, целью которых является обеспечение термоэлектрического устройства с соединительным слоем для соответствующих термоэлектрических полупроводников, а также предотвращение диффузии олова, меди и т.п. в соответствующие термоэлектрические полупроводники, что позволяет повысить производительность изготовления и надежность термоэлектрического устройства.

Реферат

Изобретение относится к нанесению покрытий химическим путем, в частности на изделия из материала, для которого химическое нанесение покрытий прямо неприменимо. Способ включает формирование металлической пленки из металла, на который можно наносить пленку химическим путем, погружение изделия в ванну для нанесения покрытия химическим путем, формирование проводящей пленки равномерной толщины на всей поверхности изделия, содержащей металлическую пленку. Технический результат - повышение производительности и надежности изделий, обработанных предложенным способом нанесения покрытия. 11 с. и 33 з.п. ф-лы, 19 ил.

Комментарии