Реактор атомно-слоевого осаждения для обработки партии подложек и способ обработки партии подложек - RU2586956C2

Код документа: RU2586956C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Изобретение в целом относится к реакторам осаждения. Более конкретно, но не исключительно, изобретение относится к таким реакторам осаждения, в которых материал осаждают на поверхности посредством последовательных самонасыщающихся поверхностных реакций.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Способ атомно-слоевой эпитаксии (АСЭ, англ. аббревиатура ALE, от Atomic Layer Epitaxy) был изобретен доктором Туомо Сунтола в начале 1970-х годов. Другим родовым названием способа является термин «атомно-слоевое осаждение» (АСО, англ. аббревиатура ALD, от Atomic Layer Deposition), который в настоящее время используется вместо АСЭ (ALE). АСО (ALD) - это специальный способ химического осаждения, основанный на последовательной подаче по меньшей мере двух видов химически активных прекурсоров (предшественников) к подложке. Подложка расположена в реакционном пространстве. Реакционное пространство обычно подогревают. Основной механизм наращивания в способе АСО (ALD) основан на различиях прочности сцепления в случае химической адсорбции (хемосорбции) и физической адсорбции (физисорбции). В АСО (ALD) во время процесса осаждения используют хемосорбцию и исключают физисорбцию. Во время хемосорбции формируется сильная химическая связь между атомом (или атомами) поверхности твердой фазы и молекулой, поступающей из газовой фазы. Связывание посредством физисорбции гораздо слабее, поскольку в нем участвуют только силы Ван-дер-Ваальса. Физисорбционные связи легко разрушаются за счет тепловой энергии, если локальная температура превышает температуру конденсации молекул.

Реакционное пространство АСО-реактора содержит нагреваемые поверхности, которые попеременно или последовательно могут быть подвергнуты воздействию каждого из АСО-прекурсоров, используемых для осаждения тонких пленок. Базовый цикл АСО-осаждения содержит четыре последовательные стадии: импульс A, продувка A, импульс B и продувка B. Импульс A в характерном случае состоит из парообразного металлического прекурсора, а импульс B - из парообразного неметаллического прекурсора, в частности парообразного прекурсора, являющегося азотом или кислородом. Химически неактивный газ, такой как азот или аргон, и вакуумный насос используют для удаления газообразных побочных продуктов реакции и остаточных молекул реагента из реакционного пространства во время продувки A и продувки B. Последовательность осаждения содержит по меньшей мере один цикл осаждения. Циклы осаждения повторяют до тех пор, пока в результате последовательности осаждения не будет получена тонкая пленка желаемой толщины.

Молекулы прекурсора посредством хемосорбции формируют химическую связь с реакционноспособными центрами нагреваемых поверхностей. Условия обычно выбирают таким образом, чтобы на поверхностях за один импульс прекурсора формировался не более чем молекулярный монослой твердого материала. Соответственно, процесс наращивания является самоостанавливающимся или самонасыщающимся. Например, первый прекурсор может содержать лиганды, которые остаются связанными с адсорбированными молекулами и насыщают поверхность, что препятствует дальнейшей хемосорбции. Температуру в реакционном пространстве поддерживают выше температуры конденсации и ниже температуры термического разложения используемых прекурсоров, так что молекулы прекурсоров, хемосорбированные на подложке (или подложках), остаются по существу интактными. Термин «по существу интактные» в контексте настоящего изобретения означает, что летучие лиганды могут покидать молекулы прекурсора, когда молекулы прекурсора хемосорбируются на поверхности. Поверхность становится по существу насыщенной первым типом реакционноспособных центров, то есть адсорбированными молекулами первого прекурсора. За этой стадией хемосорбции в характерном случае следует стадия первой продувки (продувка A), во время которой избыток первого прекурсора и возможные побочные продукты реакции удаляют из реакционного пространства. Затем в реакционное пространство подают второй парообразный прекурсор. Молекулы второго прекурсора в характерном случае реагируют с адсорбированными молекулами первого прекурсора, за счет чего формируется желаемый тонкопленочный материал. Этот рост завершается после того как израсходовано все количество адсорбированного первого прекурсора и поверхность по существу насыщена вторым типом реакционноспособных центров. Затем избыток пара второго прекурсора и возможные пары побочных продуктов реакции удаляют посредством стадии второй продувки (продувки B). Затем цикл повторяют до тех пор, пока пленка не нарастает до желаемой толщины. Циклы осаждения также могут быть более сложными. Например, циклы могут включать три импульса парообразных реагентов и более, разделенных стадиями продувки. Все эти циклы осаждения образуют согласованную по времени последовательность осаждения, управление которой осуществляется логическим устройством или микропроцессором.

Тонкие пленки, выращенные способом АСО, являются плотными, не содержат точечных дефектов и имеют равномерную толщину. Например, в эксперименте была выращена пленка из оксида алюминия посредством термического АСО из триметилалюминия (CH3)3Al, также обозначаемого как ТМА, и воды при 250-300°C, которая имела степень неоднородности порядка всего лишь 1% по всей площади полупроводниковой пластины-подложки.

Общую информацию об АСО-процессах получения тонких пленок и прекурсорах, пригодных для АСО-процессов получения тонких пленок, можно найти в обзорной статье д-ра Риикки Пурунен, «Surface chemistry of atomic layer deposition: a case study for the trimethylaluminium/water process», Journal of Applied Physics, vol. 97 (2005), p. 121-301, содержание которой полностью включено в настоящую работу посредством ссылки.

В последнее время возрос интерес к АСО-реакторам периодического действия, способным обеспечивать повышенную производительность осаждения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно первому характерному аспекту настоящего изобретения предусмотрен способ, включающий:

- обеспечение модуля реакционной камеры реактора атомно-слоевого осаждения для обработки партии подложек способом атомно-слоевого осаждения; и

загрузку партии подложек перед обработкой в модуль реакционной камеры по пути, отличающемуся от пути, по которому партию подложек разгружают после обработки.

В некоторых вариантах осуществления настоящего изобретения подложки включают кремниевые подложки, стеклянные пластины, металлические пластины или полимерные пластины.

В некоторых вариантах осуществления настоящего изобретения партию подложек (обычно по меньшей мере одну партию подложек) загружают с другой стороны модуля реакционной камеры, отличающейся от стороны, с которой по меньшей мере одну партию подложек выгружают из модуля реакционной камеры. Загрузка и разгрузка могут осуществляться с противоположных сторон модуля реакционной камеры или реактора. Загрузка и разгрузка могут осуществляться горизонтально.

В некоторых вариантах осуществления настоящего изобретения способ включает:

- предварительную обработку партии подложек в модуле предварительной обработки реактора атомно-слоевого осаждения;

- обработку предварительно обработанной партии подложек способом атомно-слоевого осаждения в модуле реакционной камеры реактора; и

- заключительную обработку обработанной партии подложек в модуле заключительной обработки реактора, причем модуль предварительной обработки, модуль реакционной камеры и модуль заключительной обработки расположены последовательно.

В некоторых вариантах осуществления настоящего изобретения модули объединены в одно устройство. В некоторых вариантах осуществления настоящего изобретения существует непрерывный путь через модули. В некоторых вариантах осуществления настоящего изобретения профили всех модулей являются одинаковыми.

В некоторых вариантах осуществления настоящего изобретения обработка способом атомно-слоевого осаждения включает осаждение материала на партию подложек посредством последовательных самонасыщающихся поверхностных реакций.

В некоторых вариантах осуществления настоящего изобретения модуль предварительной обработки является модулем предварительного нагрева, а предварительная обработка включает предварительный нагрев партии подложек.

В некоторых вариантах осуществления настоящего изобретения модуль заключительной обработки является охлаждающим модулем, а заключительная обработка включает охлаждение партии подложек.

В некоторых вариантах осуществления настоящего изобретения способ включает транспортировку партии подложек в одном направлении вдоль всей технологической линии, причем эта технологическая линия включает модули предварительной обработки, реакционной камеры и заключительной обработки.

В одном из вариантов осуществления настоящего изобретения модули расположены в горизонтальном ряду (то есть последовательно горизонтально). Механизм транспортировки через модули является однонаправленным через каждый из модулей.

В одном из вариантов осуществления настоящего изобретения предварительно обработанные подложки загружают в модуль реакционной камеры с одной стороны модуля, а обработанные АСО подложки разгружают из модуля с противоположной стороны модуля. В одном из вариантов осуществления настоящего изобретения форма модуля реакционной камеры является удлиненной формой.

В некоторых вариантах осуществления настоящего изобретения модуль предварительной обработки является первой загрузочной шлюзовой камерой, а способ включает предварительный нагрев партии подложек при повышенном давлении в первой загрузочной шлюзовой камере посредством передачи тепла.

Термин «повышенное давление» может относиться к давлению, превышающему давление вакуума, например к атмосферному давлению. Передача тепла включает теплопроводность, конвекцию и электромагнитное излучение. При низких давлениях тепло передается через заполненное газом пространство преимущественно посредством электромагнитного излучения, которое в характерном случае является инфракрасным излучением. При повышенном давлении передача тепла усиливается за счет проведения тепла через газ и за счет конвекции газа. Конвекция может быть естественной конвекцией из-за температурных различий или принудительной конвекцией, обеспечиваемой газовым насосом или вентилятором. Партия подложек может быть нагрета посредством теплопередачи с помощью неактивного газа, например азота или сходного газа. В одном из вариантов осуществления настоящего изобретения неактивный газ направляют в модуль предварительной обработки и нагревают с использованием по меньшей мере одного нагревателя.

В некоторых вариантах осуществления настоящего изобретения модуль заключительной обработки является второй загрузочной шлюзовой камерой, и способ включает охлаждение партии подложек при повышенном давлении, превышающем давление вакуума, во второй загрузочной шлюзовой камере посредством передачи тепла.

В некоторых вариантах осуществления настоящего изобретения способ включает разделение партии подложек на подпартии подложек и одновременную обработку каждой из подпартий в модуле реакционной камеры, причем для каждой подпартии имеется собственное впускное отверстие для газового потока и выпускное отверстие для газового потока.

В некоторых вариантах осуществления настоящего изобретения каждую подпартию обрабатывают в замкнутом пространстве, образованном внутренними разделительными стенками.

В некоторых вариантах осуществления настоящего изобретения способ включает осаждение оксида алюминия на структуру солнечного элемента.

В некоторых вариантах осуществления настоящего изобретения способ включает осаждение буферного слоя из Zn1-xMgxO или ZnO1-xSx на структуру солнечного элемента.

Согласно второму аспекту настоящего изобретения предусмотрено устройство, включающее:

- модуль реакционной камеры реактора атомно-слоевого осаждения, выполненный с возможностью обработки партии подложек способом атомно-слоевого осаждения; и

- средство для загрузки и разгрузки, обеспечивающее загрузку партии подложек перед обработкой в модуль реакционной камеры по пути, отличающемуся от пути, по которому партию подложек разгружают после обработки.

Устройство может быть реактором атомно-слоевого осаждения - АСО-реактором.

В некоторых вариантах осуществления настоящего изобретения устройство включает:

- модуль предварительной обработки реактора атомно-слоевого осаждения, выполненный с возможностью предварительной обработки партии подложек;

- модуль реакционной камеры реактора, выполненный с возможностью обработки предварительно обработанных подложек способом атомно-слоевого осаждения; и

- модуль заключительной обработки реактора, выполненный с возможностью заключительной обработки обработанной партии подложек, причем модуль предварительной обработки, модуль реакционной камеры и модуль заключительной обработки расположены последовательно.

В некоторых вариантах осуществления настоящего изобретения обработка способом атомно-слоевого осаждения включает осаждение материала на партию подложек посредством последовательных самонасыщающихся поверхностных реакций.

В некоторых вариантах осуществления настоящего изобретения модуль предварительной обработки является модулем предварительного нагрева, выполненным с возможностью предварительного нагрева партии подложек до температуры, превышающей комнатную температуру.

В некоторых вариантах осуществления настоящего изобретения модуль заключительной обработки является охлаждающим модулем, выполненным с возможностью охлаждения партии подложек до температуры, которая ниже температуры АСО-процесса.

В некоторых вариантах осуществления настоящего изобретения устройство выполнено с возможностью транспортировки партии подложек в одном направлении вдоль всей линии обработки, причем линия обработки включает модули предварительной обработки, реакционной камеры и заключительной обработки.

В некоторых вариантах осуществления настоящего изобретения модуль предварительной обработки является первой загрузочной шлюзовой камерой, выполненной с возможностью предварительного нагрева партии подложек при повышенном давлении посредством передачи тепла.

В некоторых вариантах осуществления настоящего изобретения модуль заключительной обработки является второй загрузочной шлюзовой камерой, выполненной с возможностью охлаждения партии подложек при повышенном давлении посредством передачи тепла.

В некоторых вариантах осуществления настоящего изобретения модуль реакционной камеры содержит разделительные стенки или выполнен с возможностью разделения партии подложек на подпартии подложек, причем для каждой подпартии предусмотрено собственное впускное отверстие для газового потока и собственное выпускное отверстие для газового потока.

Согласно третьему характерному аспекту настоящего изобретения предусмотрено устройство, включающее:

- модуль реакционной камеры реактора атомно-слоевого осаждения, выполненный с возможностью обработки партии подложек способом атомно-слоевого осаждения; и

- средство для загрузки партии подложек перед обработкой в модуль реакционной камеры по пути, отличающемуся от пути, по которому партию подложек разгружают после обработки.

Выше проиллюстрированы различные неограничивающие иллюстративные аспекты и варианты осуществления настоящего изобретения. Указанные выше варианты осуществления настоящего изобретения использованы исключительно для разъяснения избранных аспектов или стадий, которые могут быть использованы при осуществлении настоящего изобретения. Некоторые варианты осуществления настоящего изобретения могут быть представлены исключительно со ссылкой на определенные иллюстративные аспекты настоящего изобретения. Следует понимать, что соответствующие варианты осуществления настоящего изобретения также можно применять к другим иллюстративным аспектам. Могут быть сформированы любые подходящие комбинации вариантов осуществления настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Далее изобретение будет описано, исключительно в качестве примера, со ссылкой на прилагаемые графические материалы, где:

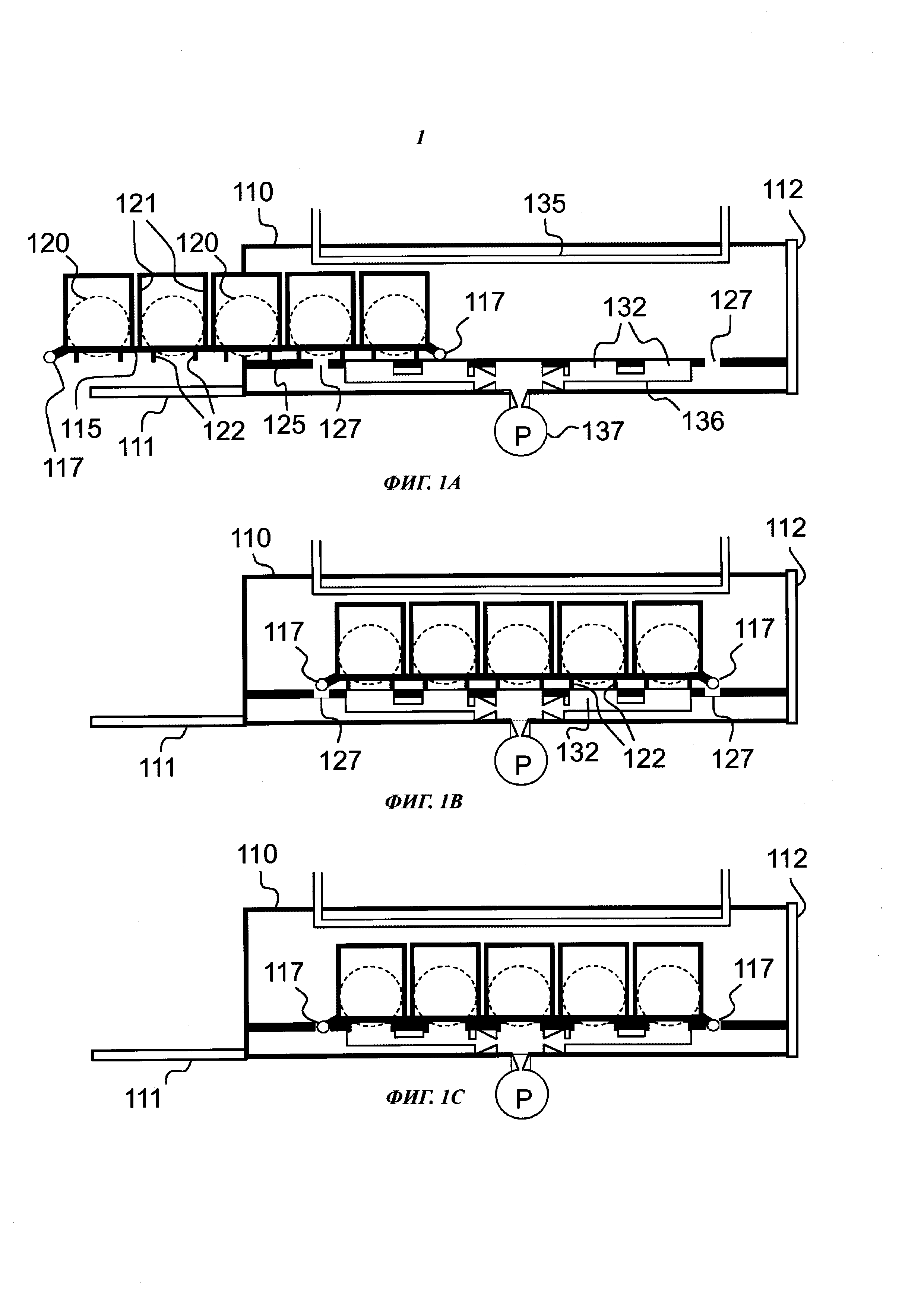

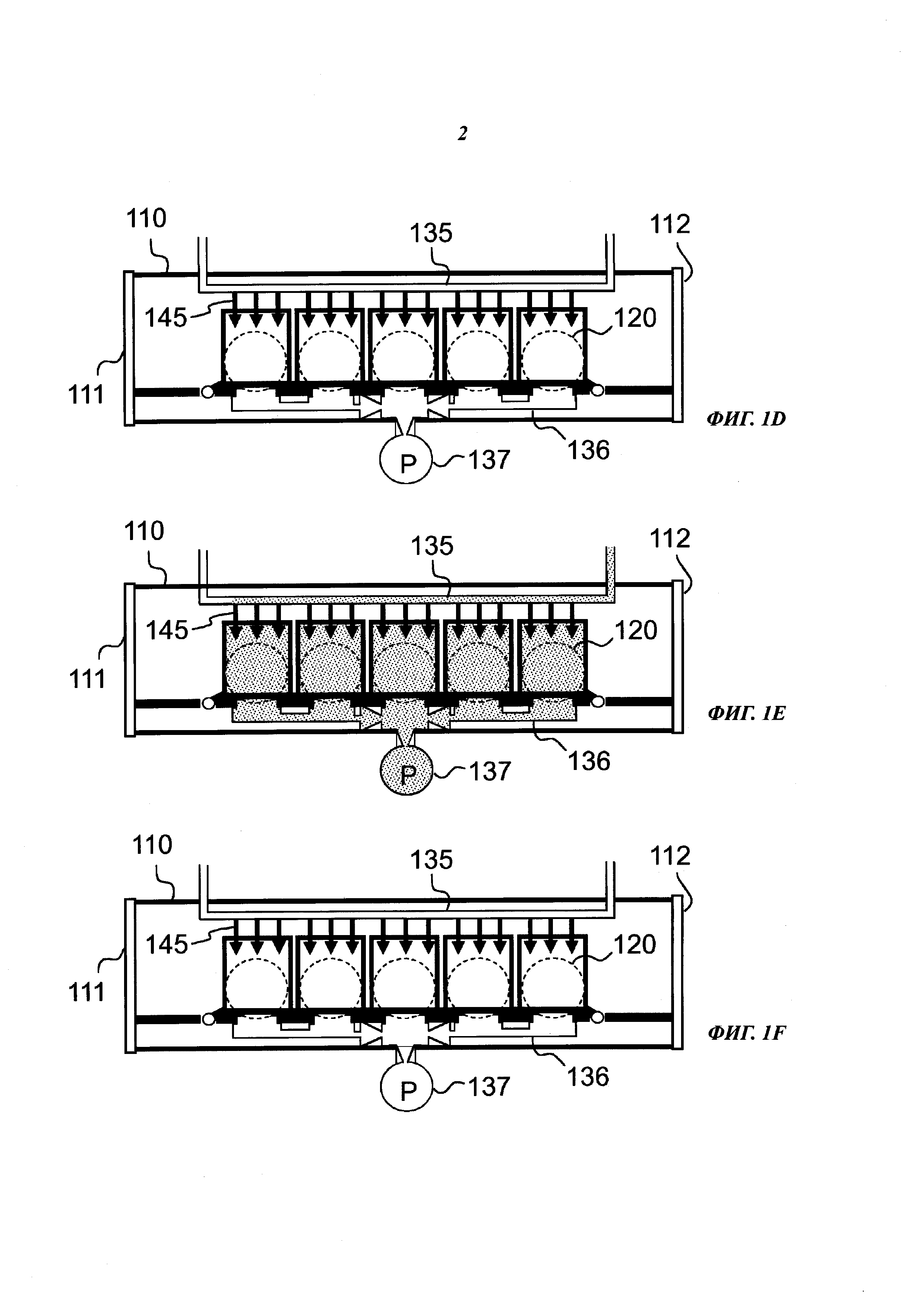

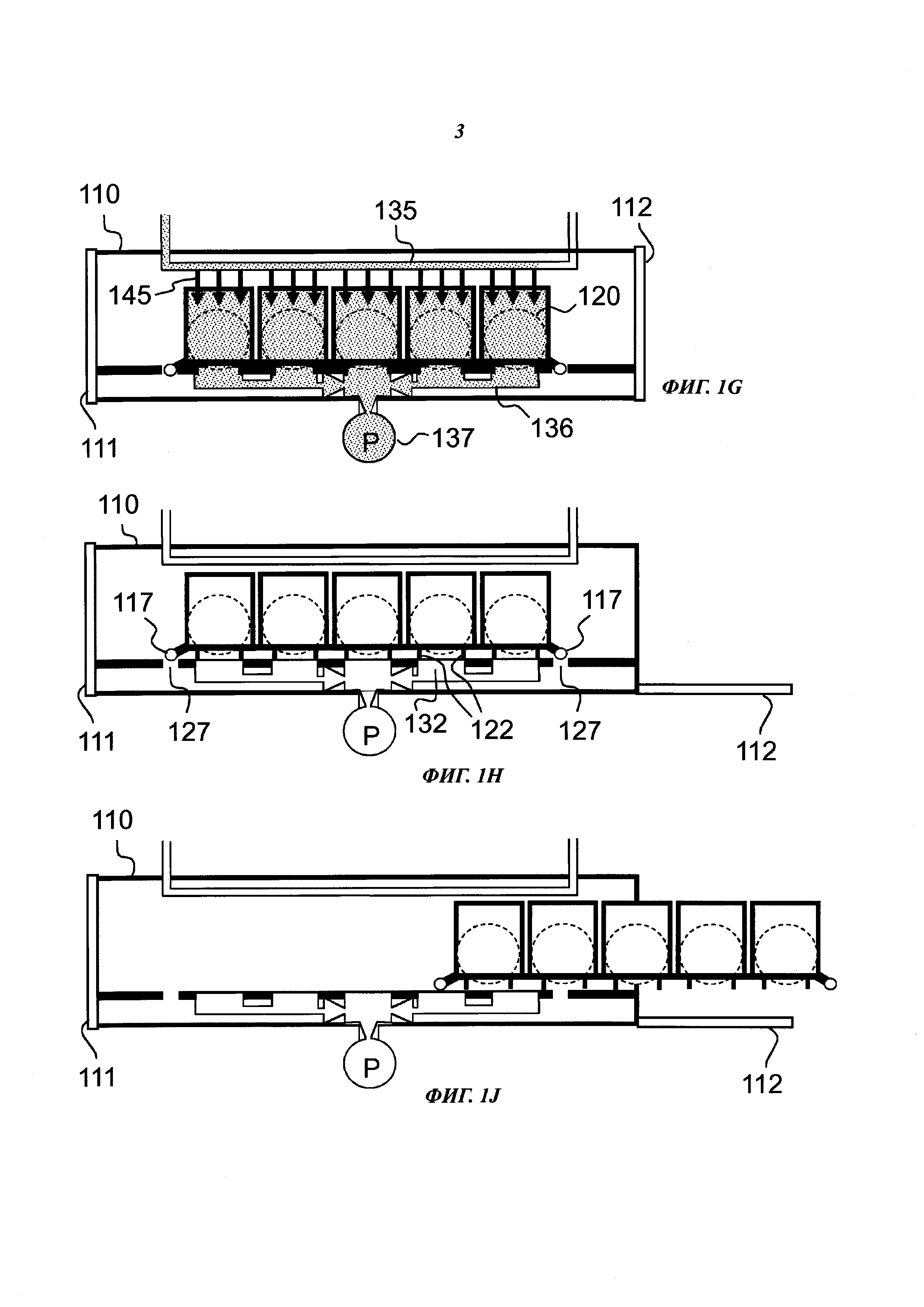

Фиг. 1A-1J изображают способ периодической обработки в реакторе осаждения согласно иллюстративному варианту осуществления настоящего изобретения;

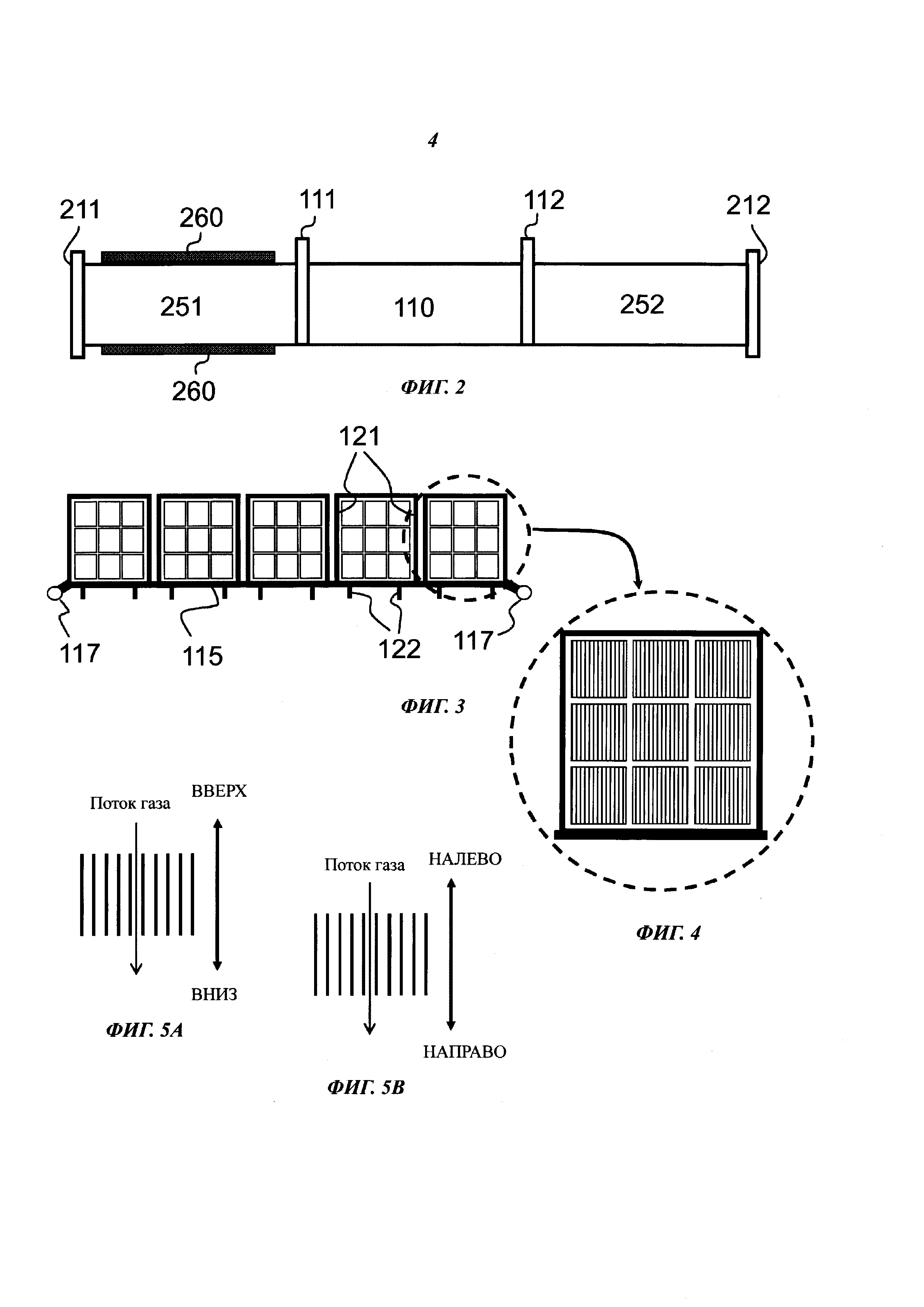

Фиг. 2 изображает реактор осаждения согласно иллюстративному варианту осуществления настоящего изобретения;

Фиг. 3 изображает тележку согласно другому иллюстративному варианту осуществления настоящего изобретения;

Фиг. 4 изображает расположение подложек в партии согласно иллюстративному варианту осуществления настоящего изобретения;

Фиг. 5A-5B изображают направления потоков газа согласно иллюстративным вариантам осуществления настоящего изобретения;

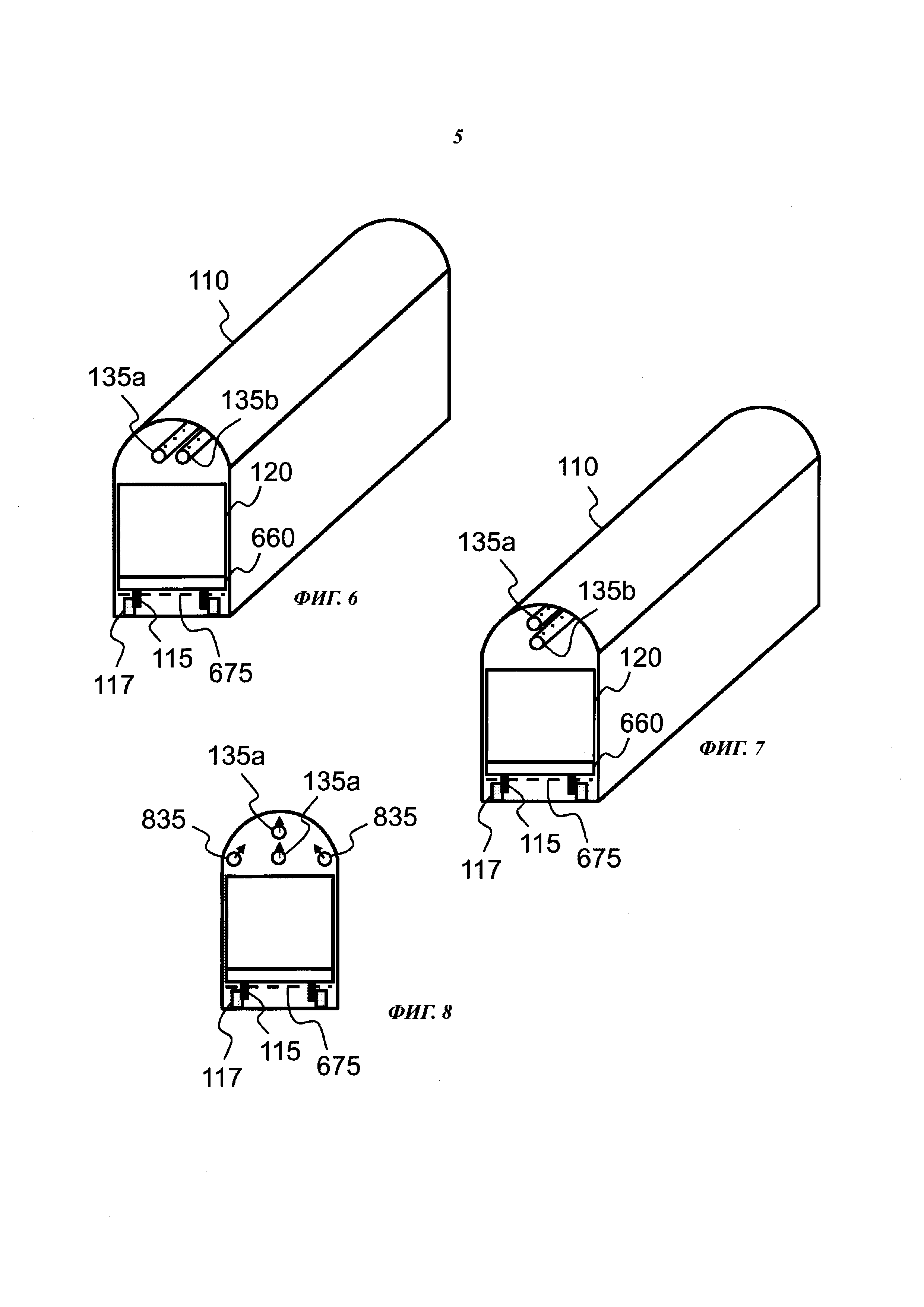

Фиг. 6 изображает трубчатую печь закругленного прямоугольного сечения согласно другому иллюстративному варианту осуществления настоящего изобретения;

Фиг. 7 изображает трубчатую печь закругленного прямоугольного сечения согласно другому иллюстративному варианту осуществления настоящего изобретения;

Фиг. 8 изображает трубчатую печь закругленного прямоугольного сечения согласно еще одному иллюстративному варианту осуществления настоящего изобретения;

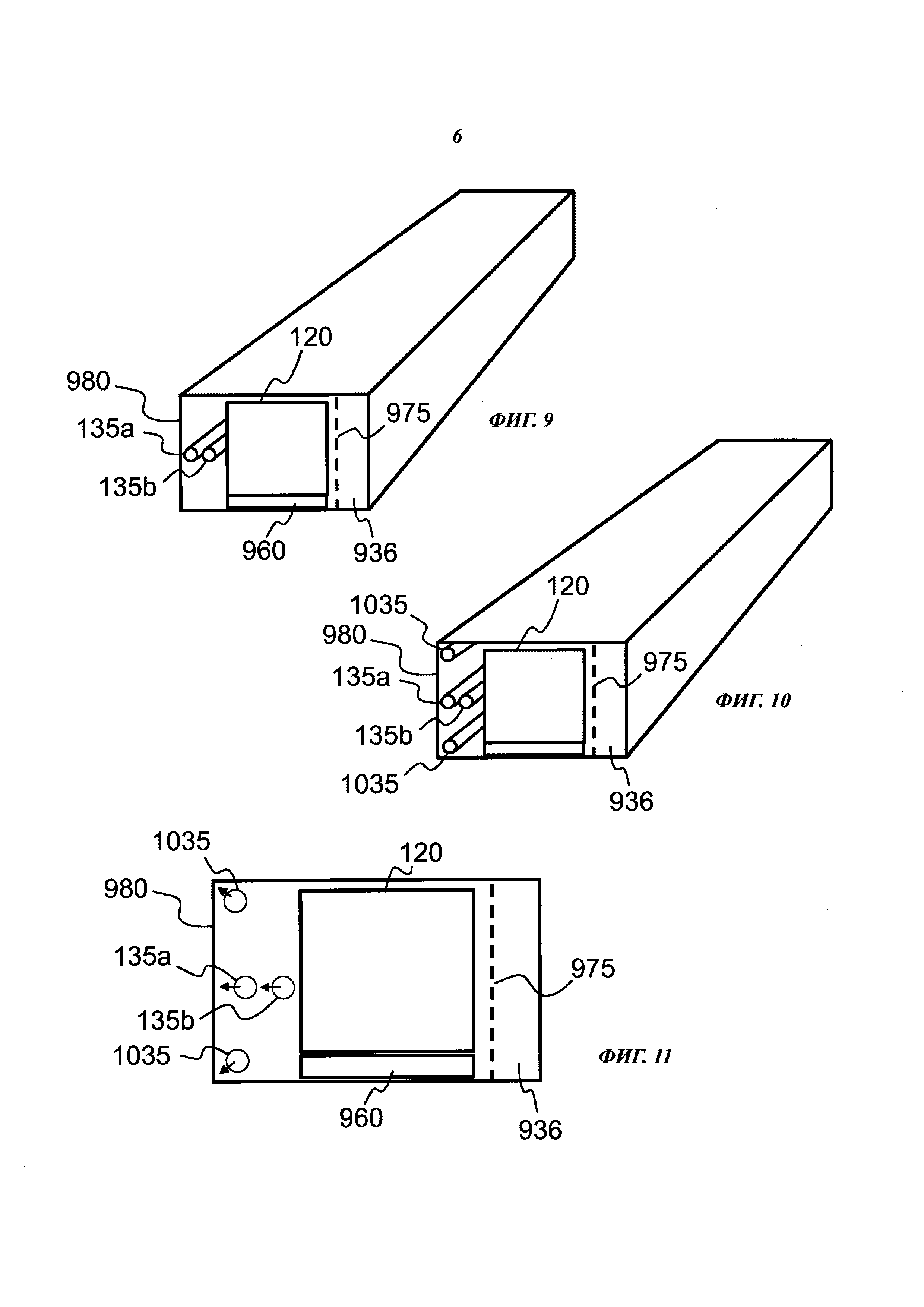

Фиг. 9 изображает трубчатую печь прямоугольного сечения согласно иллюстративному варианту осуществления настоящего изобретения;

Фиг. 10 изображает трубчатую печь прямоугольного сечения согласно другому иллюстративному варианту осуществления настоящего изобретения;

Фиг. 11 изображает трубчатую печь прямоугольного сечения согласно еще одному иллюстративному варианту осуществления настоящего изобретения;

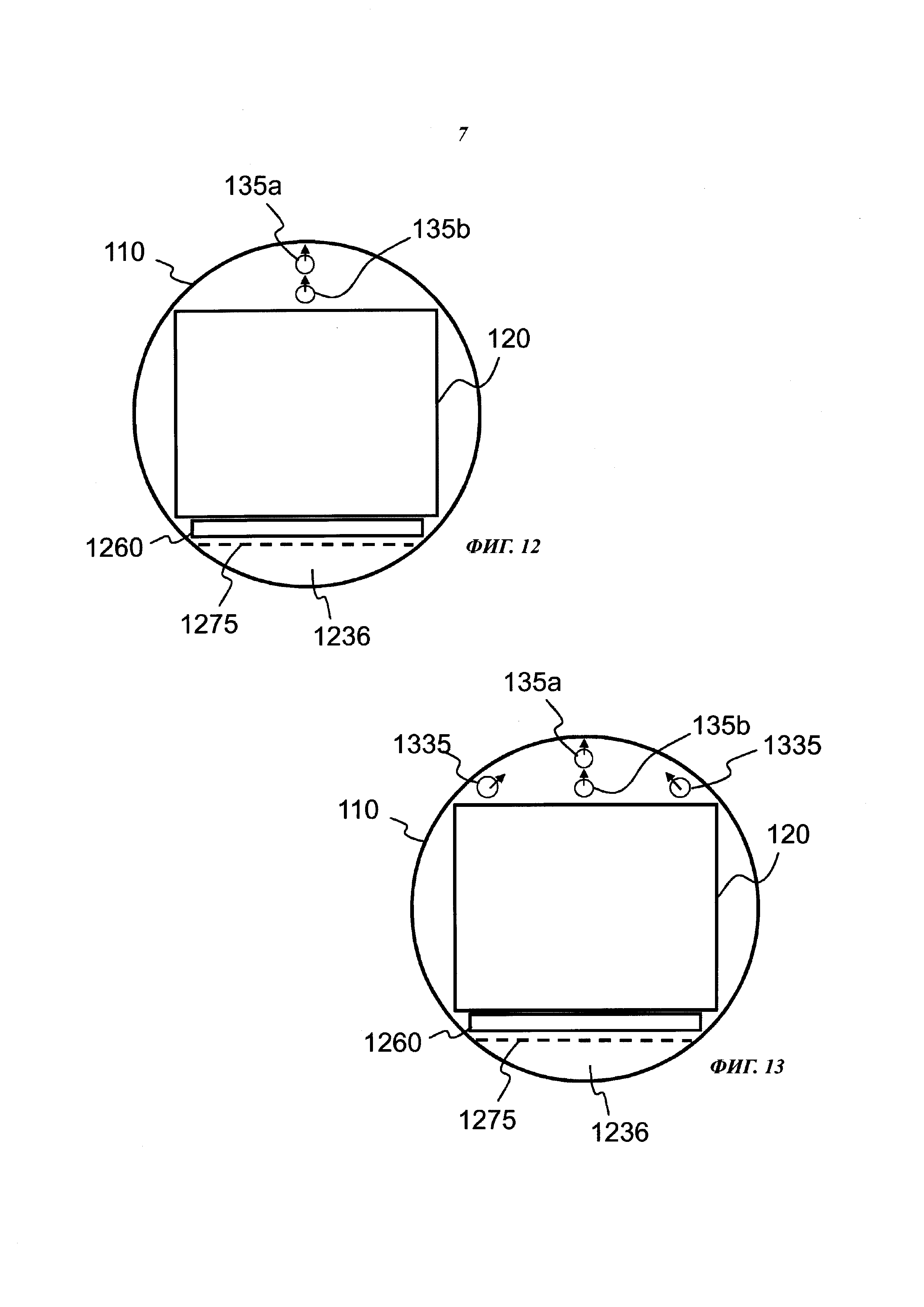

Фиг. 12 изображает трубчатую печь круглого сечения согласно иллюстративному варианту осуществления настоящего изобретения;

Фиг. 13 изображает трубчатую печь круглого сечения согласно другому иллюстративному варианту осуществления настоящего изобретения; и

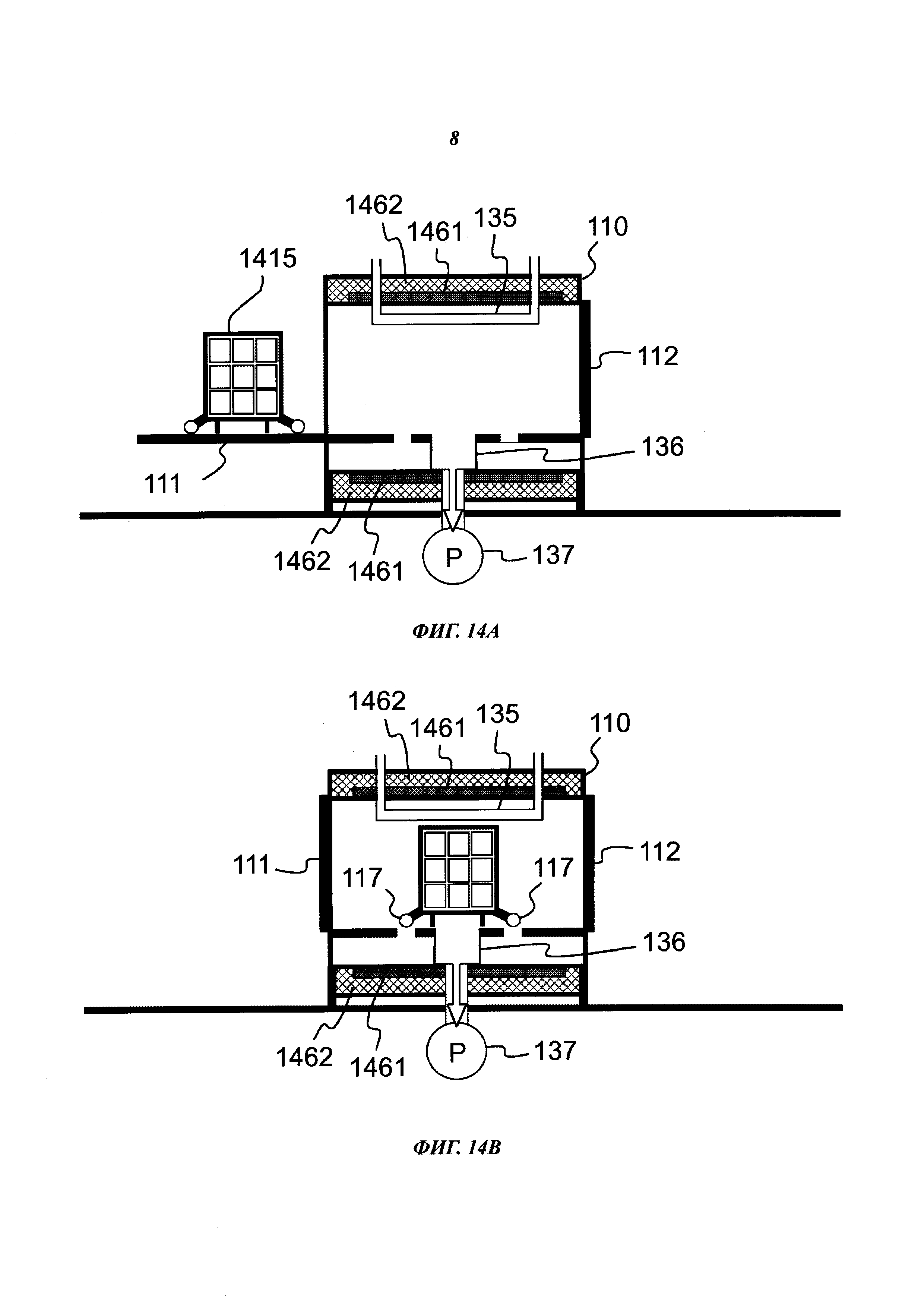

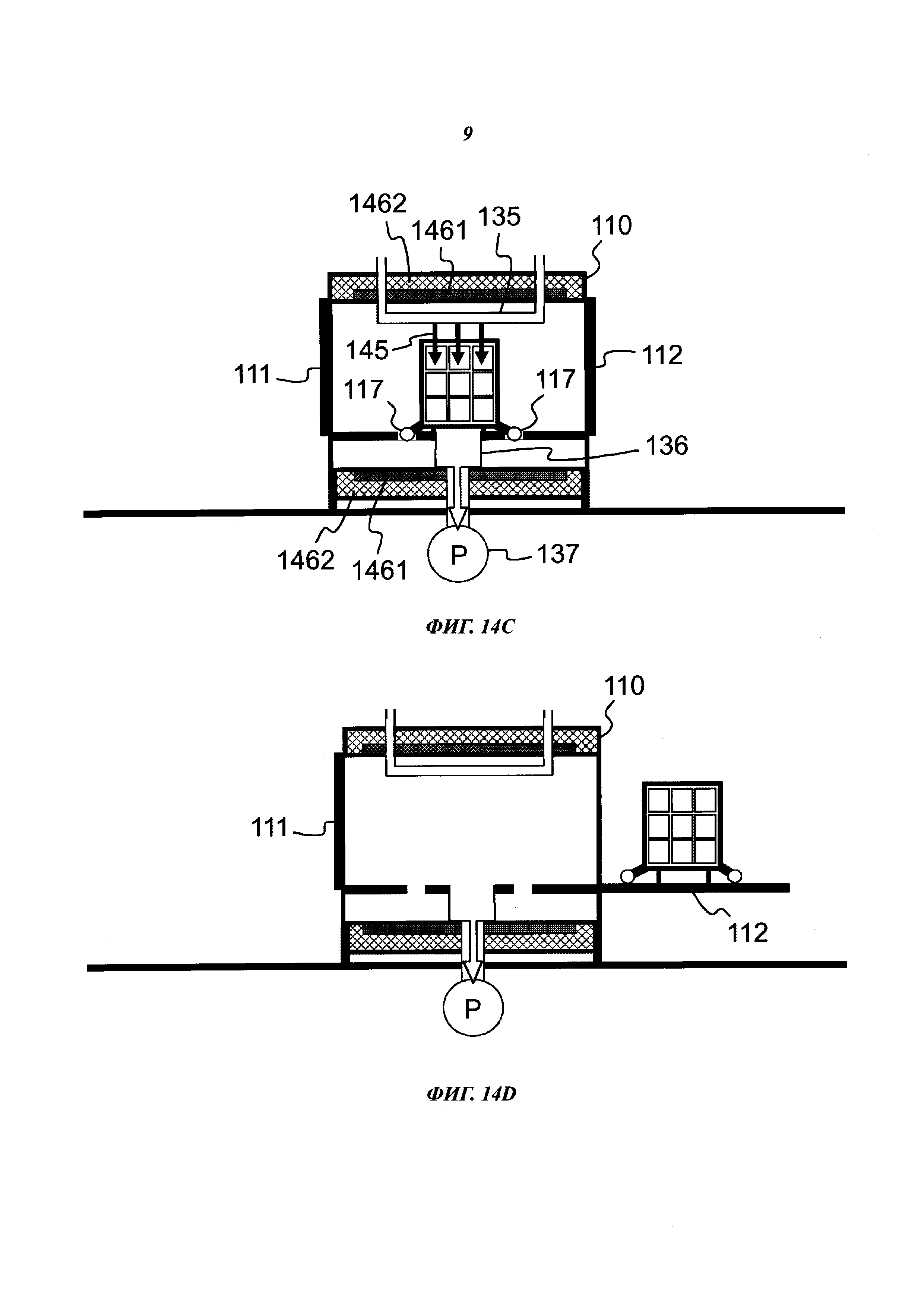

Фиг. 14A-14D изображают способ обработки одной партии в реакторе осаждения согласно иллюстративному варианту осуществления настоящего изобретения.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее в качестве примера будет использована технология атомно-слоевого осаждения (АСО). Если не установлено специальных ограничений в формуле изобретения, то варианты осуществления настоящего изобретения не являются жестко ограниченными этой технологией или эквивалентными технологиями, поскольку некоторые варианты осуществления настоящего изобретения могут быть также применимыми в способах и установках, в которых использованы другие сопоставимые технологии атомного осаждения.

Принципы механизма наращивания посредством атомно-слоевого осаждения известны специалистам в данной области техники. Подробности способов АСО описаны в вводной части данной работы. Эти подробности не будут повторены в данном разделе, однако в этой связи дается ссылка на вводную часть.

Фиг. 1A-1J изображают способ периодической обработки в реакторе осаждения согласно иллюстративному варианту осуществления настоящего изобретения. Реактор осаждения содержит горизонтальный модуль 110 реакционной камеры - трубчатую печь, которая может иметь прямоугольное поперечное сечение, закругленное прямоугольное поперечное сечение или круглое поперечное сечение, как показано более подробно на Фиг. 6-13. В других вариантах осуществления настоящего изобретения поперечное сечение может иметь любую другую форму, пригодную для данной задачи.

Модуль 110 реакционной камеры содержит ворота 111 и 112 на соответствующих концах модуля 110 для загрузки и выгрузки тележки 115, несущей держатели подложек, каждый из которых несет партию подложек 120. Ворота 111 и 112 могут открываться, как показано на Фиг. 1A и 1H. В альтернативных вариантах осуществления настоящего изобретения ворота могут быть шиберными клапанами или сходными устройствами, требующими очень малого пространства для открытия и закрытия. В таких вариантах осуществления настоящего изобретения, например, неподвижный или мобильный модуль предварительной обработки может быть присоединен к модулю 110 со стороны ворот 111. Сходным образом, в альтернативном варианте осуществления настоящего изобретения неподвижный или мобильный модуль заключительной обработки может быть присоединен к модулю 110 со стороны ворот 112. Это более подробно описано в данной работе в связи с Фиг. 2.

Каждая партия подложек может находиться в своем собственном полузамкнутом пространстве, образованном направляющими потока или направляющими пластинами 121, окружающими каждую партию с боковых сторон. Поэтому каждое полузамкнутое пространство образует своего рода ящик, который имеет по меньшей мере частично открытые верхнюю и нижнюю стороны, обеспечивающие воздействие на подложки технологических газов и удаление технологических газов из ящика. Направляющие 121 потока могут образовывать постоянную структуру на тележке 115. Держатель подложек, несущий партию подложек, может быть перемещен в такой ящик с помощью загрузочного робота или сходного устройства перед обработкой. Альтернативно, направляющие 121 потока могут быть встроены в держатель подложек. В этих и других вариантах осуществления настоящего изобретения робот или сходное устройство может перемещать партию подложек из стандартной полимерной кассеты для подложек или из стандартного полимерного держателя подложек в держатель подложек (изготовленный, например, из алюминия, нержавеющей стали или карбида кремния), который может выдерживать температуры обработки и воздействие прекурсоров АСО. Эти держатели подложек, которые могут содержать направляющие 121 потока, образующие стенки ящика, затем загружают в тележку 115.

Подложки 120 могут быть круглыми пластинами-подложками, как показано на Фиг. 1A, или прямоугольными подложками, в частности квадратными, как показано более подробно в данной работе в связи с Фиг. 3-14D. Каждая партия может состоять из подложек, размещенных рядом друг с другом с получением горизонтальной стопки с открытыми просветами между подложками, как показано более подробно в данной работе в связи с, например, Фиг. 4-5B.

Модуль 110 реакционной камеры, изображенный на Фиг. 1A-1J, содержит линии 135 для подачи парообразного предшественника в верхнюю часть модуля. Для каждого парообразного предшественника может быть предусмотрена отдельная подающая линия. В варианте осуществления настоящего изобретения, изображенном на Фиг. 1A-1J, имеются две подающие линии, которые расположены горизонтально рядом друг с другом. В других вариантах осуществления настоящего изобретения подающие линии могут быть расположены вертикально рядом друг с другом. Некоторые примеры расположения подающих линий изображены на Фиг. 6-13. Парообразный предшественник подают в подающую линию по меньшей мере из одной точки. В других вариантах осуществления настоящего изобретения с большими реакторами подающая линия может быть настолько длинной, что предпочтительно иметь больше одной точки подачи парообразного предшественника в подающую линию, например на обоих концах подающей линии.

В подающих линиях могут иметься впускные отверстия, обеспечивающие выход газов и паров из подающих линий и их проникновение в реакционную камеру. Поэтому в одном из вариантов осуществления настоящего изобретения подающие линии являются перфорированными трубопроводами. Положение впускных отверстий зависит от варианта осуществления настоящего изобретения. Они могут находиться, например, на верхней и/или нижней и/или боковой поверхности подающих линий. Ввод подающих линий в реакционную камеру можно осуществить различными способами, в зависимости от варианта осуществления. Одна из возможностей состоит в обеспечении по меньшей мере одного входного отверстия для каждой подающей линии в боковой стенке реакционной камеры.

Модуль 110 реакционной камеры содержит вытяжной канал 136, расположенный ниже опорной поверхности и идущий практически вдоль всей длины модуля 110. Во время обработки побочные продукты реакции и избыточные молекулы реагента удаляют посредством продувки и/или откачивают вакуумным насосом 137 через вытяжной канал 136.

В одном из вариантов осуществления настоящего изобретения модуль 110 реакционной камеры содержит по меньшей мере один нагреватель, нагревающий внутреннее пространство реакционной камеры, то есть, практически, реакционное пространство. Одно из возможных нагревательных устройств изображено ниже в данной работе в связи с Фиг. 14A-14D. По меньшей мере один нагреватель может быть закрыт термоизолирующим слоем в направлениях, отличающихся от одного, направленного к реакционному пространству.

Тележка 115 содержит колеса 117 или другие средства перемещения, так что тележка 115 может перемещаться или скользить в направлении и внутрь модуля 110 по направляющей или рельсам 125 или по другой опорной поверхности. Опорная поверхность содержит углубления 127 или другие приемные средства для фиксации тележки 115 в правильном положении для обработки. В варианте осуществления настоящего изобретения, изображенном на Фиг. 1B и 1C, колеса 117 погружены в углубления 127. Тележка 115 может содержать нижние направляющие средства или пластины 122 в области каждого из ящиков, которые входят в пространство 132, образующееся в связи с опорной поверхностью или ниже опорной поверхности.

На Фиг. 1D тележка 115 находится в положении для обработки внутри модуля 110. Подающие линии 135 находятся в гидравлической связи с вытяжным каналом 136 и вакуумным насосом 137 через каждый из ящиков, содержащих партии подложек.

Первоначально реакционная камера находится при атмосферном давлении. Загрузочный люк или загрузочные ворота 111, которые были открыты во время загрузки, закрываются после загрузки в реакционную камеру партий подложек 120. Затем в реакционной камере создают вакуум с помощью вакуумного насоса 137. Загруженные партии могут быть предварительно обработанными, например предварительно нагретыми до диапазона температур обработки (что означает фактическую температуру обработки или по меньше мере температуру, близкую к температуре обработки), в неподвижном или мобильном модуле предварительной обработки. Альтернативно, их можно нагреть в реакционной камере.

Неактивный продувочный газ (газ-носитель), например азот или сходный газ, поступает из подающих линий 135 в каждый из ящиков, как показано стрелками 145. Баланс между объемной скоростью потока неактивного продувочного газа (газа-носителя) в реакционную камеру и скоростью откачивания газа из реакционной камеры поддерживает давление в реакционной камере во время процесса осаждения, лежащее в характерном случае в диапазоне от примерно 0,1 гПа до примерно 10 гПа, предпочтительно от примерно 0,5 гПа до примерно 2 гПа.

Процесс осаждения состоит из одного или более последовательных циклов осаждения. Каждый цикл осаждения (цикл АСО) может состоять из импульса первого прекурсора (или периода импульса), за которым следует первая стадия (или период) продувки, далее следует импульс (или период импульса) второго прекурсора, за которым следует вторая стадия (или период) продувки.

На Фиг. 1E показан период импульса первого прекурсора, во время которого подложки подвергаются воздействию парообразного первого прекурсора. Путь потока газа проходит из подающей линии 135 в ящики, содержащие партии подложек, и через вытяжной канал 136 в насос 137.

На Фиг. 1F показан последующий первый период продувки, во время которого неактивный газ течет через реакционную камеру и проталкивает газообразные побочные продукты реакции и избыток парообразного предшественника к вытяжному каналу 136, а затем к насосу 137.

На Фиг. 1G показан период импульса второго прекурсора, во время которого подложки подвергаются воздействию парообразного второго прекурсора. Путь потока газа снова проходит из подающей линии 135 в ящики, содержащие партии подложек, и через вытяжной канал 136 в насос 137.

После второго периода продувки цикл осаждения повторяют столько раз, сколько необходимо для наращивания слоя материала желаемой толщины на подложках 120.

В примере процесса АСО-осаждения слой оксида алюминия Al2O3 наращивают на партиях подложек 120 с использованием триметилалюминия (ТМА) в качестве первого предшественника и воды H2O в качестве второго предшественника. В иллюстративном примере осуществления настоящего изобретения подложки 120 содержат структуры солнечных элементов, на которых наращивают слой оксида алюминия. В иллюстративном примере осуществления настоящего изобретения температура обработки равна примерно 200°C.

После обработки в модуле 110 реакционной камеры восстанавливают атмосферное давление. Тележку 115 поднимают из углублений 127, как показано на Фиг. 1H. Затем тележку 115 выдвигают из модуля 110 реакционной камеры через открытые ворота 112, как показано на Фиг. 1J.

Таким образом, вариант осуществления настоящего изобретения, изображенный на Фиг. 1A-1J, иллюстрирует способ периодической АСО-обработки, в котором партию (или партии) подложек перед обработкой загружают в модуль реакционной камеры по пути, отличающемуся от пути, по которому партию (или партии) подложек разгружают из модуля реакционной камеры после обработки.

В альтернативном варианте осуществления настоящего изобретения опорную поверхность (номер позиции 125, Фиг. 1A) можно исключить. Вместо этого в тележке под ящиками может находиться сетка, перфорированная пластина или сходный конструктивный элемент, проходящий вдоль всех ящиков, так что вытяжной канал образуется под тележкой. В этом варианте осуществления настоящего изобретения тележку можно перемещать, например, непосредственно по днищу модуля реакционной камеры. Этот вариант осуществления настоящего изобретения более подробно описан ниже в данной работе в связи с Фиг. 6-8.

В другом альтернативном варианте осуществления настоящего изобретения сетка может быть прикреплена к элементу опорной поверхности. В этом варианте осуществления настоящего изобретения тележку можно перемещать по опорной поверхности, но в характерном случае тележка может не иметь нижних направляющих средств или пластин.

Варианты осуществления настоящего изобретения, в которых присутствует сетка, могут быть осуществлены вообще без формирования ящиков. Вместо этого сетка может быть сконструирована так, что поток газа в реакционное пространство является максимально равномерным, так что можно обеспечить равномерное наращивание на всех поверхностях подложек. Например, размер отверстий в сетке может быть различным в зависимости от расстояния от подающего трубопровода до вакуумного насоса.

На Фиг. 2 изображен реактор осаждения согласно другому варианту осуществления настоящего изобретения. Однако то, что было описано ранее в связи с Фиг. 1A-1F, по умолчанию также применимо к варианту осуществления настоящего изобретения, изображенному на Фиг. 2.

На Фиг. 2 изображена реакционная камера - трубчатая печь - с тремя модулями, механически соединенными друг с другом. Модуль 110 реакционной камеры может быть в основном сходным с модулем, изображенным в предыдущих вариантах осуществления настоящего изобретения. С первой стороны модуля 110 реакционной камеры реактор содержит модуль 251 предварительной обработки. Это может быть загрузочная шлюзовая камера, которая механически соединена с модулем 110 реакционной камеры через шиберный клапан 111 или сходное устройство. После загрузки по меньшей мере одной партии подложек в модуль 251 предварительной обработки через люк или ворота 211 или сходное устройство по меньшей мере одна партия подложек может быть подвергнута предварительной обработке в этом модуле 251. Например, по меньшей мере одна партия подложек может быть предварительно нагрета в модуле 251 предварительной обработки до температуры, лежащей в диапазоне температур обработки, посредством передачи тепла. В одном из вариантов осуществления настоящего изобретения неактивный газ, такой как азот или сходный газ, подают в модуль 251 предварительной обработки из источника неактивного газа. Неактивный газ в модуле 251 предварительной обработки нагревают с помощью по меньшей мере одного нагревателя 260, расположенного внутри модуля 251 предварительной обработки или снаружи от него. По меньшей мере одну партию подложек, находящуюся в модуле 251 предварительной обработки, нагревают с использованием неактивного газа посредством передачи тепла.

После предварительной обработки из модуля 251 предварительной обработки откачивают воздух до вакуума, шиберный клапан 111 открывают, а тележку или держатель подложек, несущие предварительно обработанную по меньшей мере одну партию подложек, перемещают в модуль 110 реакционной камеры для АСО-обработки.

На второй (противоположной) стороне модуля 110 реакционной камеры реактора расположен модуль 252 заключительной обработки. Это может быть загрузочная шлюзовая камера, которая механически соединена с модулем 110 реакционной камеры с использованием шиберного клапана 112 или сходного устройства. После обработки шиберный клапан 112 открывают и перемещают тележку или держатель подложек, несущие обработанную АСО по меньшей мере одну партию подложек в модуль 252 заключительной обработки для заключительной обработки. Например, обработанную по меньшей мере одну партию подложек можно охладить в модуле 252 заключительной обработки посредством передачи тепла. В одном из вариантов осуществления настоящего изобретения неактивный газ, такой как азот или сходный газ, подают в модуль 252 заключительной обработки из источника неактивного газа. Давление в модуле 252 заключительной обработки можно повысить (например, до атмосферного давления) и охладить по меньшей мере одну партию подложек в модуле 252 заключительной обработки посредством передачи тепла от по меньшей мере одной партии подложек, включающей передачу тепла через неактивный газ и естественную и/или принудительную конвекцию неактивного газа. Стенки модуля заключительной обработки могут охлаждаться, например, с помощью трубопровода с водяным охлаждением. Нагретый неактивный газ может быть направлен во внешний теплообменный блок, охлажден во внешнем теплообменном блоке и возвращен посредством перекачивания в модуль 252 заключительной обработки.

После заключительной обработки люк или ворота 212 открывают и выдвигают тележку или держатель подложек, несущие прошедшую заключительную обработку по меньшей мере одну партию подложек, из модуля 252 заключительной обработки.

Таким образом, вариант осуществления настоящего изобретения, изображенный на Фиг. 2, иллюстрирует модульный реактор осаждения. В альтернативном варианте осуществления настоящего изобретения отсутствует модуль предварительной обработки или модуль заключительной обработки. Поэтому в альтернативном варианте осуществления настоящего изобретения предусмотрен реактор осаждения, по существу состоящий из модуля предварительной обработки и модуля реакционной камеры. В еще одном альтернативном варианте осуществления настоящего изобретения предусмотрен реактор осаждения, по существу состоящий из модуля реакционной камеры и модуля заключительной обработки.

На Фиг. 3 показан тип тележки, изображенный на Фиг. 1A-1J, для перемещения партий подложек согласно другому варианту осуществления настоящего изобретения. Вместо перемещения партий круглых подложек, тележку 115, изображенную на Фиг. 3, используют для перемещения подложек квадратной формы. Как показано в увеличенном виде на Фиг. 4, подложки могут образовывать горизонтальные стопки, размещенные горизонтально и вертикально друг за другом. В примере, изображенном на Фиг. 3 и 4, каждая партия подложек имеет форму горизонтальной стопки 3×3, в которой 3 горизонтальных стопки размещают друг над другом, и три таких столбика размещают горизонтально друг за другом. Парообразный предшественник и продувочный газ текут вдоль поверхности каждой подложки в вертикальном направлении сверху вниз, как показано на Фиг. 5A. В вариантах осуществления настоящего изобретения, изображенных, например, на Фиг. 9-11, поток является преимущественно горизонтальным потоком, текущим вдоль поверхности каждой подложки слева направо или справа налево в зависимости от угла зрения, как показано на Фиг. 5B.

На Фиг. 6-11 показаны различные альтернативные варианты конструкции реактора осаждения и модулей реактора осаждения в соответствии с некоторыми вариантами осуществления настоящего изобретения.

На Фиг. 6, 7 показаны виды сбоку трубчатых печей с закругленным прямоугольным сечением. В варианте осуществления настоящего изобретения, изображенном на Фиг. 6, модуль 110 реакционной камеры содержит горизонтальные соседние линии 135a, 135b для подачи парообразного прекурсора, тогда как в варианте осуществления настоящего изобретения, изображенном на Фиг. 7, горизонтальные подающие линии 135a, 135b расположены вертикально рядом друг с другом. Поскольку прекурсоры АСО обычно способны реагировать друг с другом, каждый парообразный прекурсор предпочтительно течет к реакционной камере по своей выделенной подающей линии для предотвращения осаждения тонких пленок внутри подающей линии. Держатель 660 подложек в тележке 115 несет партию подложек 120 квадратной формы, одна из которых изображена на Фиг. 6 и 7. Подающие линии 135a, 135b имеют отверстия на верхней поверхности, причем парообразный предшественник и продувочный газ, поступающие через эти отверстия, отражаются искривленным потолком печи с образованием равномерного потока, направленного сверху вниз вдоль поверхностей подложек. Тележка 115 содержит прикрепленную к ней сетку (номер позиции 675), функция которой обсуждалась выше.

В варианте осуществления настоящего изобретения, изображенном на Фиг. 8, модуль 110 реакционной камеры содержит дополнительные подающие линии 835 для неактивного газа в верхних углах модуля 110 для облегчения продувки реакционной камеры. Объемная скорость потока неактивного газа через дополнительные подающие линии 835 для неактивного газа во время процесса осаждения может изменяться. Например, во время импульса прекурсора объемная скорость потока в подающих линиях 835 для неактивного газа является низкой для минимизации экранирования верхних углов подложек, а во время периода продувки между импульсами прекурсоров объемная скорость потока в подающих линиях 835 является высокой для ускорения продувки реакционной камеры. В большинстве случаев в качестве неактивного газа можно использовать азот или аргон. Подающие линии 835 могут быть перфорированными трубопроводами, имеющими отверстия на верхней поверхности, так что неактивный газ первоначально течет в направлении (или направлениях), показанном на Фиг. 8.

На Фиг. 9, 10 изображены виды сбоку трубчатых печей прямоугольного сечения. Держатель подложки или тележка 960, которую можно горизонтально перемещать в модуль 110 реакционной камеры, несет партию подложек 120 квадратной формы, одна из которых изображена на Фиг. 9, 10. В варианте осуществления, изображенном на Фиг. 9, модуль 110 реакционной камеры содержит горизонтальные соседние подающие линии 135a, 135b для парообразного прекурсора для обеспечения горизонтального потока прекурсора вдоль поверхностей подложек. Подающие линии 135a, 135b имеют отверстия на боковой поверхности, причем проходящие через эти отверстия парообразный предшественник и продувочный газ отражаются боковой стенкой 980 модуля 110. Таким образом создается равномерный горизонтальный (слева направо) поток вдоль поверхностей подложек. В конечном итоге поток газа проходит через вертикальную сетку 975 в вытяжной канал 936.

В варианте изобретения, изображенном на Фиг. 10, модуль 110 реакционной камеры содержит дополнительные подающие линии 1035 для неактивного газа в углах боковой стенки 980 для облегчения продувки реакционной камеры. Подающие линии 1035 могут быть перфорированными трубопроводами, содержащими на поверхностях отверстия, так что неактивный газ первоначально течет в направлении (или направлениях), показанном на Фиг. 11, то есть по направлению к углам.

На Фиг. 12, 13 изображены поперечные сечения круглых трубчатых печей. Держатель подложки или тележка 1260, которую можно горизонтально перемещать в модуль 110 реакционной камеры, несет партию подложек 120 квадратной формы. В варианте осуществления настоящего изобретения, изображенном на Фиг. 12, модуль 110 реакционной камеры содержит вертикальные соседние подающие линии 135a, 135b для парообразного предшественника. Подающие линии 135a, 135b имеют отверстия на верхней поверхности, причем парообразный предшественник и продувочный газ, поступающие через эти отверстия, отражаются искривленным потолком печи с образованием равномерного потока, направленного сверху вниз вдоль поверхностей подложек. Модуль 110 на дне содержит сетку (номер позиции 1275). Пространство, находящееся под сеткой 1275, образует вытяжной канал 1236.

В варианте осуществления настоящего изобретения, изображенном на Фиг. 13, модуль 110 реакционной камеры содержит подающие линии 1335 для неактивного газа вблизи потолка модуля 110 для облегчения продувки реакционной камеры.

На Фиг. 14A-14D изображен способ периодической обработки в реакторе осаждения согласно другому иллюстративному варианту осуществления настоящего изобретения. Способ, изображенный на Фиг. 14A-14D, в основном соответствует способу, изображенному со ссылкой на Фиг. 1A-1J выше. Различие состоит в том, что, вместо одновременной обработки нескольких партий, в этом варианте осуществления обрабатывается только одна партия. Однако в боковом направлении партия, расположенная на тележке 1415, может быть очень длинной, что обеспечивает возможность одновременной обработки сотен или даже тысяч подложек. Производительность можно повысить, собрав горизонтальные стопки подложек в ряды и столбики, как показано на Фиг. 14A (и на Фиг. 3 и 4 выше). Также виден по меньшей мере один нагреватель (номер позиции 1461), нагревающий реакционное пространство модуля 110 реакционной камеры, и термоизолирующий слой (номер позиции 1462), покрывающий по меньшей мере один нагреватель 1461 в направлениях, отличающихся от направления к реакционному пространству.

В остальном номера позиций и операций на Фиг. 14A-14D соответствуют использованным на Фиг. 1A-1J. Фиг. 14A изображает загрузку тележки 1415 в модуль 110 реакционной камеры через ворота 111. Фиг. 14B и 14C демонстрируют опускание колес тележки 117 в углубления 127 и поток газа в замкнутый ящик, содержащий подложки, во время обработки. Фиг. 14D изображает разгрузку обработанной партии подложек на тележку 1415 через ворота 112.

Приведенное выше описание обеспечило за счет неограничивающих примеров конкретных исполнений и вариантов осуществления настоящего изобретения полное и информативное описание наилучшего способа, в настоящее время предлагаемого авторами настоящего изобретения для его осуществления. Однако специалистам в данной области техники очевидно, что изобретение не ограничено деталями вариантов его осуществления, описанных выше, и оно может быть осуществлено в других вариантах с использованием эквивалентных средств без отклонения от характеристик настоящего изобретения.

Кроме того, некоторые признаки описанных выше вариантов осуществления настоящего изобретения могут быть с успехом использованы без соответствующего использования других признаков. Поэтому приведенное выше описание следует считать только иллюстрирующим принципы настоящего изобретения, а не ограничивающим его. Соответственно, объем изобретения ограничен исключительно прилагаемой формулой изобретения.

Реферат

Изобретение относится к способу атомно-слоевого осаждения пленки на подложку и к устройству для указанного осаждения. Обеспечивают модуль реакционной камеры реактора атомно-слоевого осаждения для обработки партии подложек, перемещаемых на тележке, методом атомно-слоевого осаждения, загрузку тележки, перемещающей партию подложек, перед обработкой в модуль реакционной камеры по пути, отличному от пути, по которому партию подложек разгружают после обработки, разделение партии подложек на подпартии подложек и одновременную обработку всех подпартий в модуле реакционной камеры. Для каждой подпартии предусмотрены собственное впускное отверстие для потока газа и собственное выпускное отверстие для потока газа. Указанное устройство содержит модуль реакционной камеры реактора атомно-слоевого осаждения, выполненный с возможностью обработки партии подложек методом атомно-слоевого осаждения. Упомянутый модуль реакционной камеры выполнен с возможностью разделения партии подложек на подпартии подложек. Для каждой подпартии предусмотрены собственное впускное отверстие для потока газа и собственное выпускное отверстие для потока газа и устройство для загрузки и разгрузки, обеспечивающее загрузку партии подложек перед обработкой в модуль реакционной камеры по пути, отличному от пути, по которому партию подложек разгружают после обработки. Обеспечивается повышенная производительность атомно-слоевого осаждения. 2 н. и 16 з.п. ф-лы, 14 ил.

Комментарии