Способ получения гомоэпитаксиальной алмазной тонкой пленки и устройство для его осуществления - RU2176683C2

Код документа: RU2176683C2

Чертежи

Описание

Изобретение касается способа получения гомоэпитаксиальной алмазной тонкой пленки на подложке путем химического осаждения из газовой фазы с помощью плазмы, используя смешанный газ, состоящий из источника углерода и химически активного газа - водорода, и устройства для осуществления вышеуказанного способа.

Становится все более очевидно, что полупроводниковые ИС, сейчас широко используемые в низковольтных устройствах, также имеют большие возможности по использованию в высоковольтных устройствах, связанных с высокими мощностями и напряжениями. Это указывает на приход эры мощной электроники. Основным фактором, ограничивающим работу мощных электронных устройств, является тепловая устойчивость материала. Действительно, основной материал, используемый до настоящего времени в полупроводниковых разработках, может использоваться только при температурах ниже 200oC. С другой стороны, алмаз является полупроводником с широкой запрещенной энергетической зоной, который имеет превосходные физические и химические свойства, позволяющие использовать его даже при 1000oC.

Электронная структура кристалла обычно "запрещает" электронам иметь энергию, которая попадает в запрещенную энергетическую зону. Если электроны, находящиеся ниже запрещенной зоны (в валентной зоне), не возбуждены за счет какой-либо энергии, такой как тепло или свет, то они не могут перейти в высокоэнергетичное состояние выше запрещенной зоны (в зону проводимости). Если вещество, являющееся источником электронов при комнатной температуре (вещество n-типа (проводимости), называемое донором), вводится в полупроводник вблизи верхней границы запрещенной зоны, то в зону проводимости поступают электроны проводимости (служащие информационной средой в электронном устройстве). Если вещество, которое захватывает валентные электроны (вещество p-типа (проводимости), называемое акцептором), вводится в запрещенную зону вблизи валентной зоны, то дырки, служащие информационной средой, поступают в валентную зону. Когда внешние условия таковы, что электроны пересекают запрещенную энергетическую зону, переходя из валентной зоны в зону проводимости с образованием электронно-дырочных пар, в этом случае электронное устройство функционировать не может (область собственной проводимости). Устойчивость электронного устройства к внешним условиям определяется только шириной запрещенной зоны. Ширина запрещенной зоны Si, являющегося основным материалом в современной полупроводниковой индустрии, составляет 1.11 эВ. Ширина запрещенной зоны алмаза - 5.45 эВ. Таким образом, Si теряет свои свойства n-типа или p-типа при температуре около 300oC, а алмаз может сохранять свои свойства проводимости n-типа или p-типа даже при температуре выше 1000oC. Благодаря широкой запрещенной зоне алмаз также стоек в отношении образования электронно-дырочных пар при облучении высокоэнергетичным излучением. Помимо этого, высокая подвижность дырок в алмазе и небольшая диэлектрическая постоянная обеспечивают работу устройства в высокочастотном режиме, а его высокая теплопроводность позволяет изготавливать устройства миниатюрными и с высокой плотностью интеграции. Благодаря химической стабильности, высокой теплопроводности, отрицательному или незначительному электронному сродству и другим свойствам, которыми не обладают другие электронные материалы, алмаз также в последнее время рассматривается в качестве перспективного материала для высокоэффективных электронных эмиттеров, используемых в плоских панельных дисплеях. Таким образом, алмаз может рассматриваться как идеальный материал для обычных электронных устройств и для всех областей мощной электроники, включая области, связанные с последующей генерацией энергии.

Такое использование алмазной тонкой пленки в качестве полупроводникового материала налагает требования на ее качество; требуется получить гомоэпитаксиальную алмазную полупроводящую пленку с шероховатостью (гладкостью) на атомном уровне и, по существу, без дефектов или посторонних включений (примесей).

Известно, что в высшей степени гомоэпитаксиальная алмазная пленка, обладающая этими качествами, может быть получена путем химического осаждения из газовой фазы с помощью плазмы при концентрации газа, являющегося углеродным источником, не выше чем 0.05%.

Однако этот способ не подходит для практического применения, поскольку скорость формирования пленки зависит от концентрации газа, являющегося источником углерода, и эта скорость при концентрации в 0.05% составляет 0.01 мкм/ч или еще ниже.

Если же делается попытка увеличить концентрацию газа, являющегося источником углерода, для увеличения скорости формирования пленки, тогда оказывается, что сформированная пленка содержит много посторонних включений и дефектов и она не может быть использована в качестве полупроводникового материала.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является способ получения гомоэпитаксиальной алмазной тонкой пленки и устройство для его осуществления, известные из Европейского патента EP 0676485A1 (C 23 C 16/26, 11.10.1995).

Согласно известному способу пленку получают путем химического осаждения на поверхности подложки из газовой фазы посредством плазмы при использовании смешанного газа, состоящего из источника углерода и водорода в качестве химически активного газа.

Известный способ реализуется в устройстве, содержащем реакционную камеру для химического осаждения пленки на поверхности подложки из газовой фазы посредством плазмы при использовании смешанного газа, состоящего из источника углерода и водорода в качестве химически активного газа. В качестве источника углерода использован метан.

Однако в известном способе выбирают концентрацию метана высокой по отношению к водороду на предыдущем этапе и низкой на последующем этапе. Это приводит к тому, что сформированная пленка содержит много посторонних включений и дефектов. Последнее не позволяет ей быть использованной в качестве полупроводникового материала.

В основу изобретения положена задача создания способа и устройства для получения гомоэпитаксиальной алмазной тонкой пленки высокого качества, которая может быть использована в качестве полупроводникового материала, при практически приемлемой скорости формирования пленки.

Поставленная задача решается тем, что в способе получения гомоэпитаксиальной алмазной тонкой пленки, включающем ее химическое осаждение на поверхности подложки из газовой фазы с помощью плазмы, при использовании смешанного газа, состоящего из источника углерода и водорода в качестве химически активного газа, согласно изобретению химическое осаждение осуществляют в два этапа, на первом из которых используют смешанный газ с концентрацией источника углерода, установленной на первом низком уровне для осаждения высококачественной гомоэпитаксиальной алмазной тонкой пленки при низкой скорости формирования пленки, а на втором - смешанный газ с концентрацией упомянутого источника углерода, установленной на втором, более высоком, чем первый, уровне.

Рекомендуется первый низкий уровень концентрации источника углерода выбрать в диапазоне 0.025%-0.3%, а второй уровень концентрации выбрать в диапазоне 0.3%-1.0%, а в качестве источника углерода использовать метан.

Нужно концентрацию источника углерода установить на втором уровне после формирования на поверхности подложки тонкой пленки, толщина которой соответствует шероховатости поверхности подложки.

Поставленная задача решается также тем, что устройство для получения гомоэпитаксиальной алмазной пленки, содержащее реакционную камеру для ее химического осаждения на поверхности подложки из газовой фазы с помощью плазмы при использовании смешанного газа, состоящего из источника углерода и водорода в качестве химически активного газа, согласно изобретению снабжено средством для регулирования концентрации источника углерода в смешанном газе, соединенным с реакционной камерой, для обеспечения первого низкого уровня концентрации источника углерода в смешанном газе для осаждения высококачественной гомоэпитаксиальной алмазной тонкой пленки при низкой скорости формирования пленки и второго уровня концентрации упомянутого источника углерода, более высокого, чем первый уровень.

Предпочтительно, когда средство для регулирования концентрации источника углерода выбрано с возможностью обеспечения концентрации на первом уровне в диапазоне 0.025% - 0.3%, а на втором уровне - в диапазоне 0.3% - 1.0%. Скорость формирования пленки на первом этапе составляет 0.13 мкм/ч или менее и синтезируется гомоэпитаксиальная алмазная тонкая пленка высокого качества с гладкостью поверхности на атомном уровне. Когда затем концентрация источника углерода изменяется до 0.3% - 1.0% (второй уровень концентрации), гомоэпитаксиальная алмазная тонкая пленка формируется со скоростью 0.15 - 0.4 мкм/ч и при этом не происходит изменения высокого качества пленки. В настоящем изобретении, однако, на начальном этапе для получения идеального состояния поверхности подложки выбирают низкую концентрацию углерода, а затем высокую. Это позволяет получать высококачественную тонкую алмазную монокристаллическую пленку даже при высокой скорости формирования пленки. Другими словами, изобретение было выполнено на основе открытия, заключающегося в том, что придание идеального состояния поверхности подложки на начальной стадии роста алмаза позволяет затем формировать высококачественную пленку, даже если эпитаксиальный рост, отражающий новую поверхность (поверхность "земли"), увеличивают до более высокой скорости.

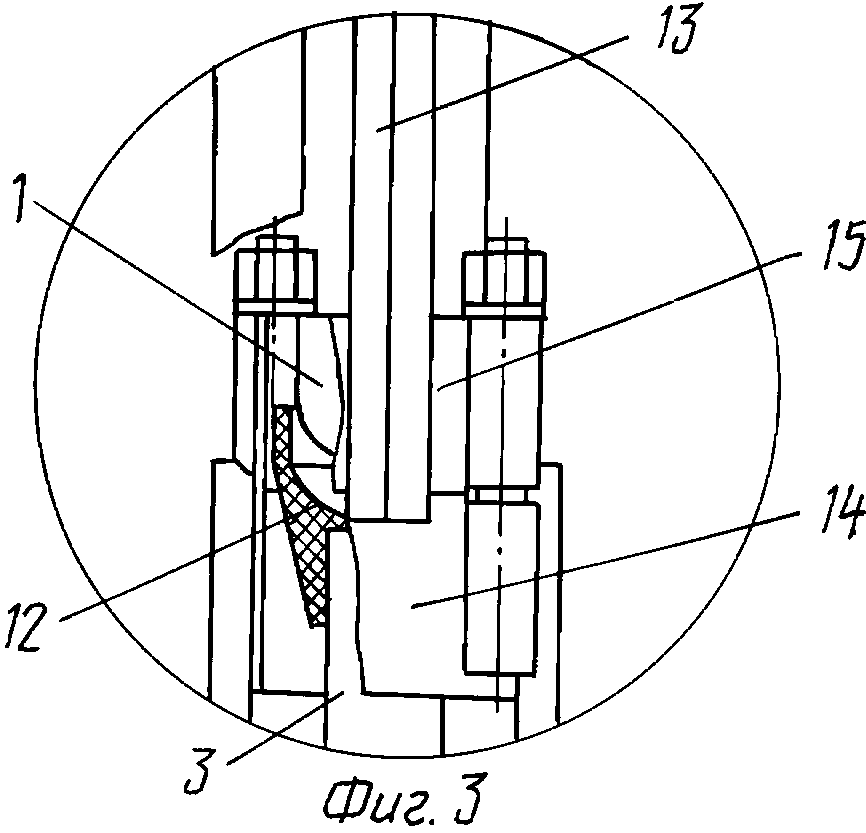

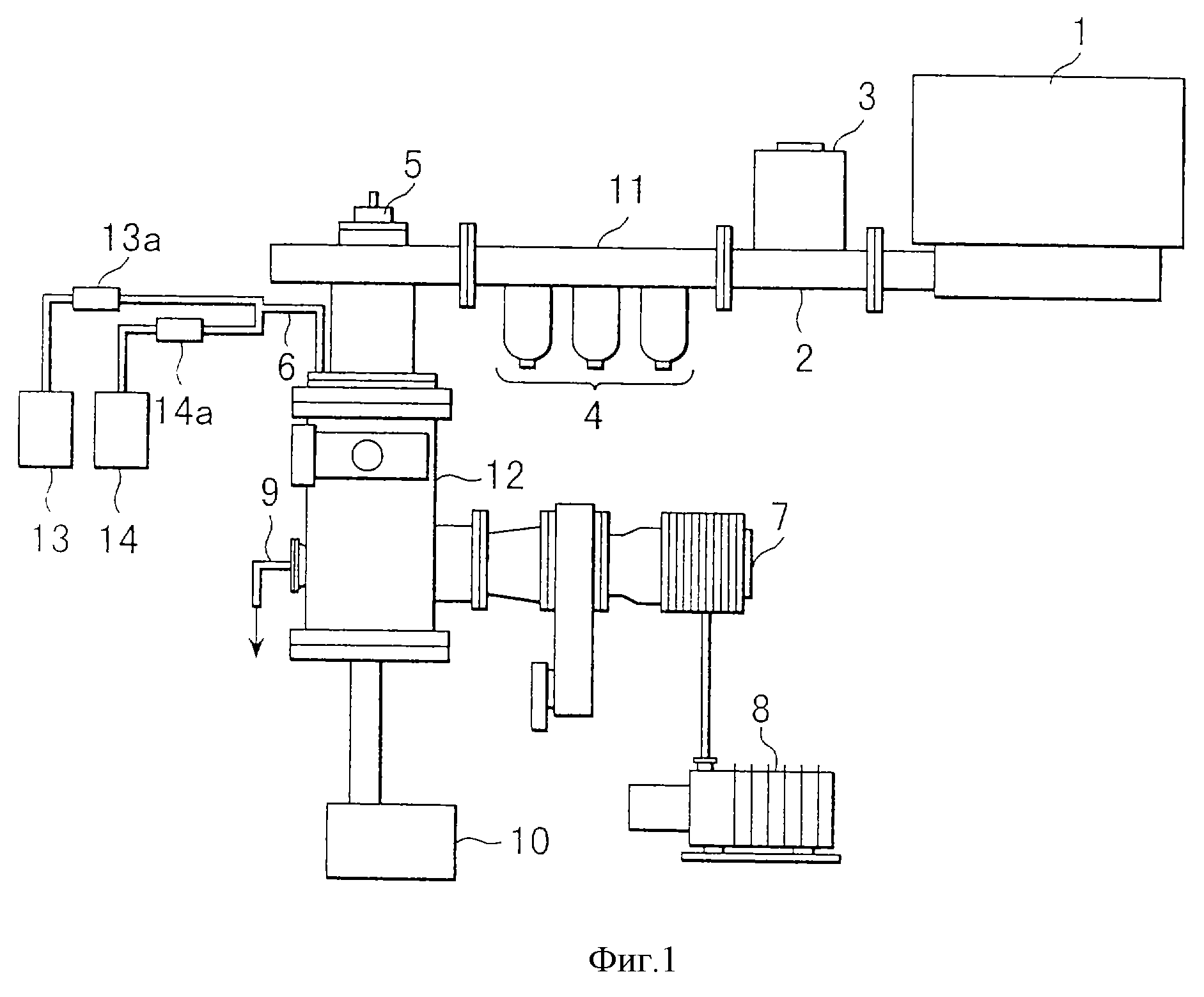

Предпочтительный вариант изобретения будет описан с помощью примера со ссылкой на прилагаемые чертежи, на которых

фиг. 1 схематично

изображает устройство для синтеза алмаза путем химического осаждения из газовой фазы с помощью микроволновой (СВЧ) плазмы с концевым типом возбуждения, которое представляет собой вариант осуществления

устройства для получения гомоэпитаксиальной алмазной пленки в соответствии с настоящим изобретением;

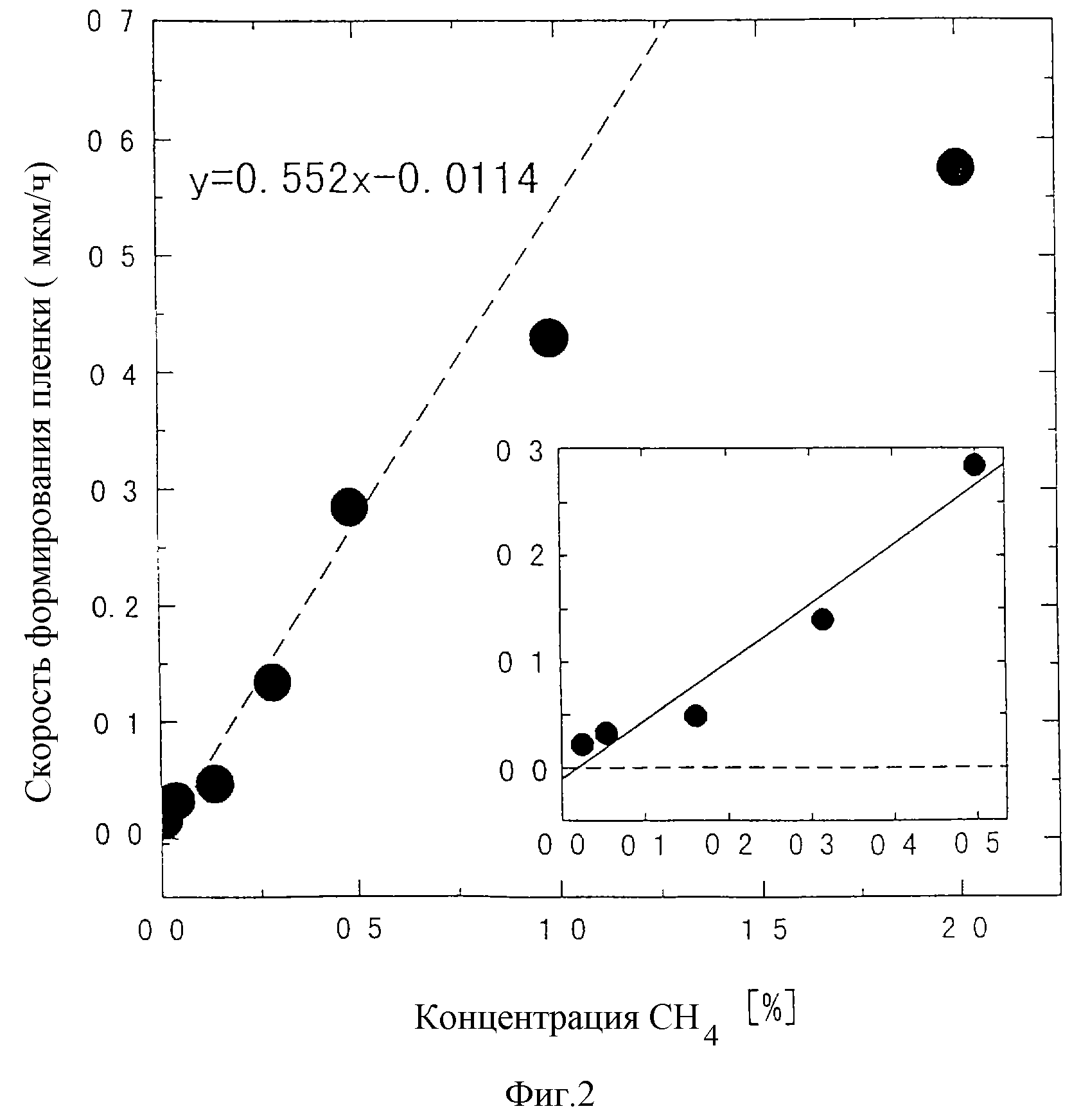

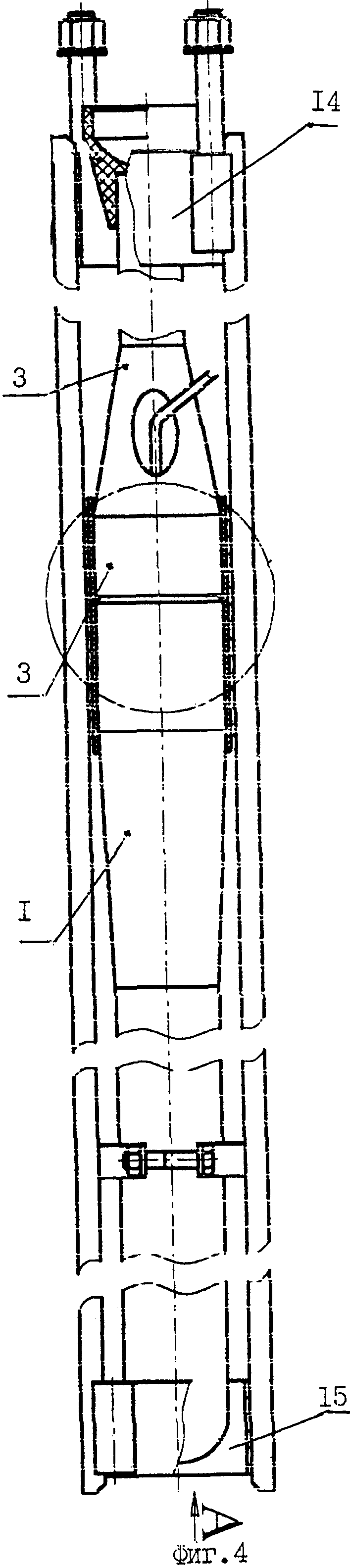

фиг. 2 - график, представляющий зависимость скорости формирования тонкой синтезированной

алмазной пленки от концентрации подаваемого источника углерода;

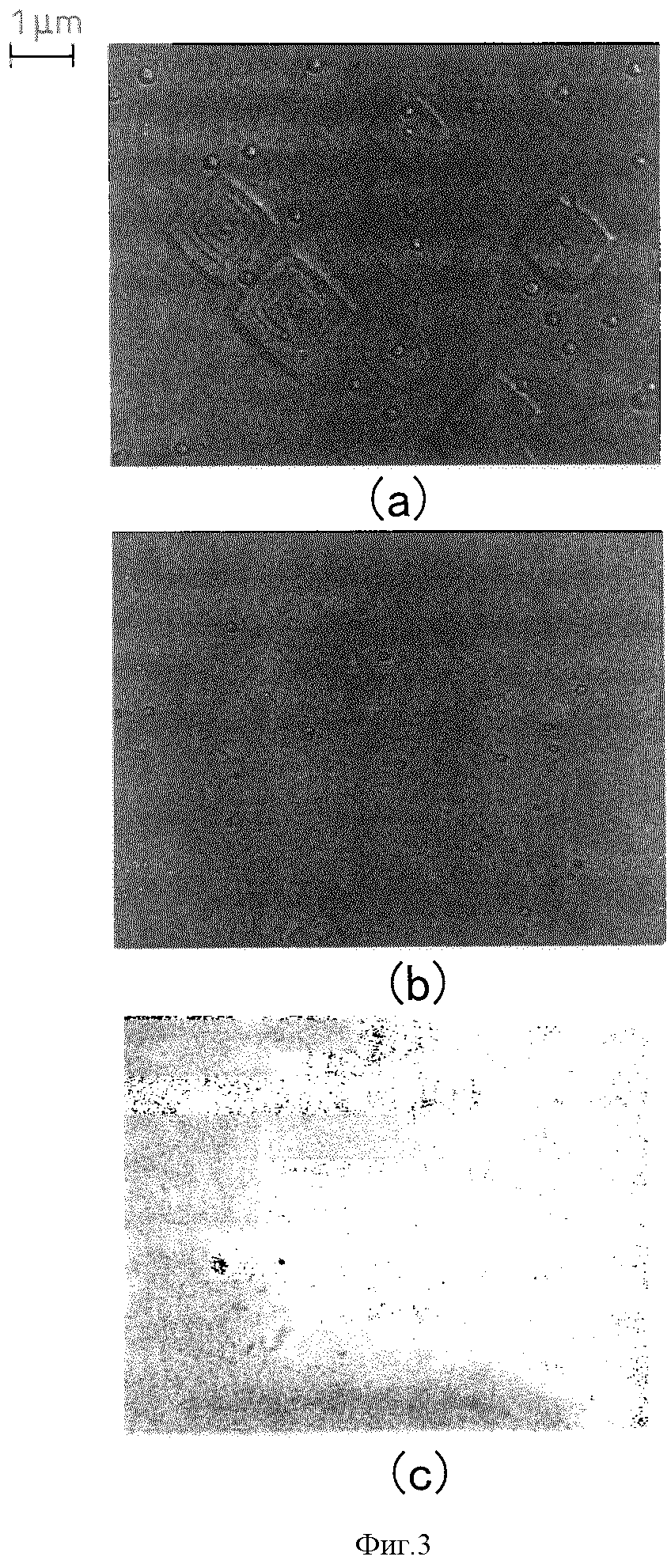

фиг. 3 представляет оптические микрофотографии поверхностей синтезированной алмазной пленки, полученной при различных

концентрациях источника углерода, фиг. 3(a), (b) и 3(c) - представляют поверхности, полученные при концентрациях источника углерода 0.5%, 0.3% и 0.05% соответственно;

фиг. 4(a) - оптическая

микрофотография, а фиг. 4(b) - изображение, полученное с помощью микроскопа (MAP) с атомным разрешением поверхности алмазной пленки, выращенной за 42 ч при концентрации источника углерода 0.025%;

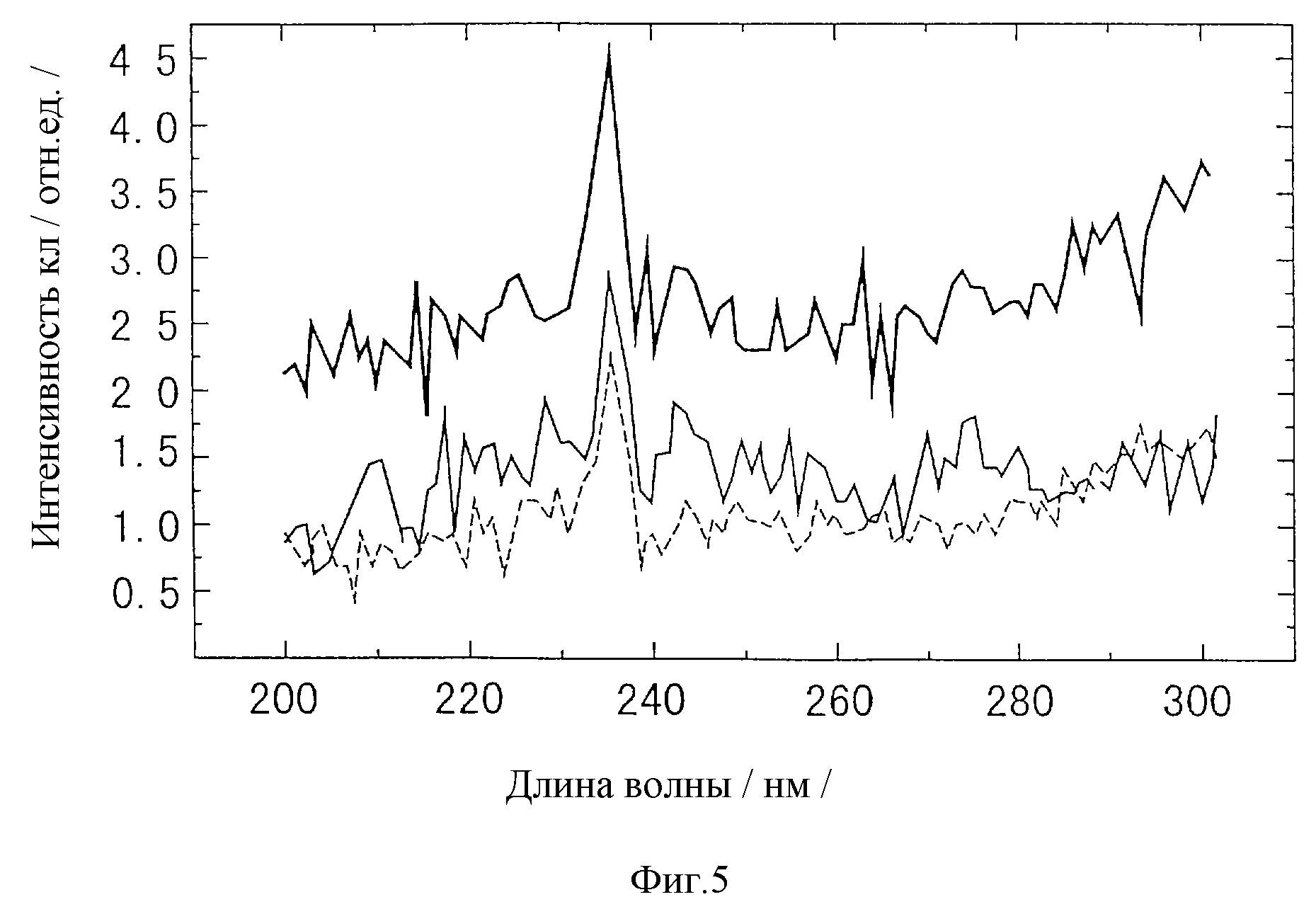

фиг. 5 представляет ультрафиолетовую область катодолюминесцентного (КЛ) спектра синтезированных алмазных пленок, сформированных при концентрациях источника углерода 0.15%, 0.3% и 0.05%;

фиг. 6(a) - оптическая микрофотография поверхности алмазной тонкой пленки, начальный рост которой происходил при концентрации источника углерода 0.05%, а последующий рост происходил при концентрации

источника углерода 0.5%;

фиг. 6(b) - оптическая микрофотография поверхности алмазной тонкой пленки, начальный рост которой происходил при концентрации источника углерода 0.05%, а последующий

рост происходил при концентрации источника углерода 0.3%;

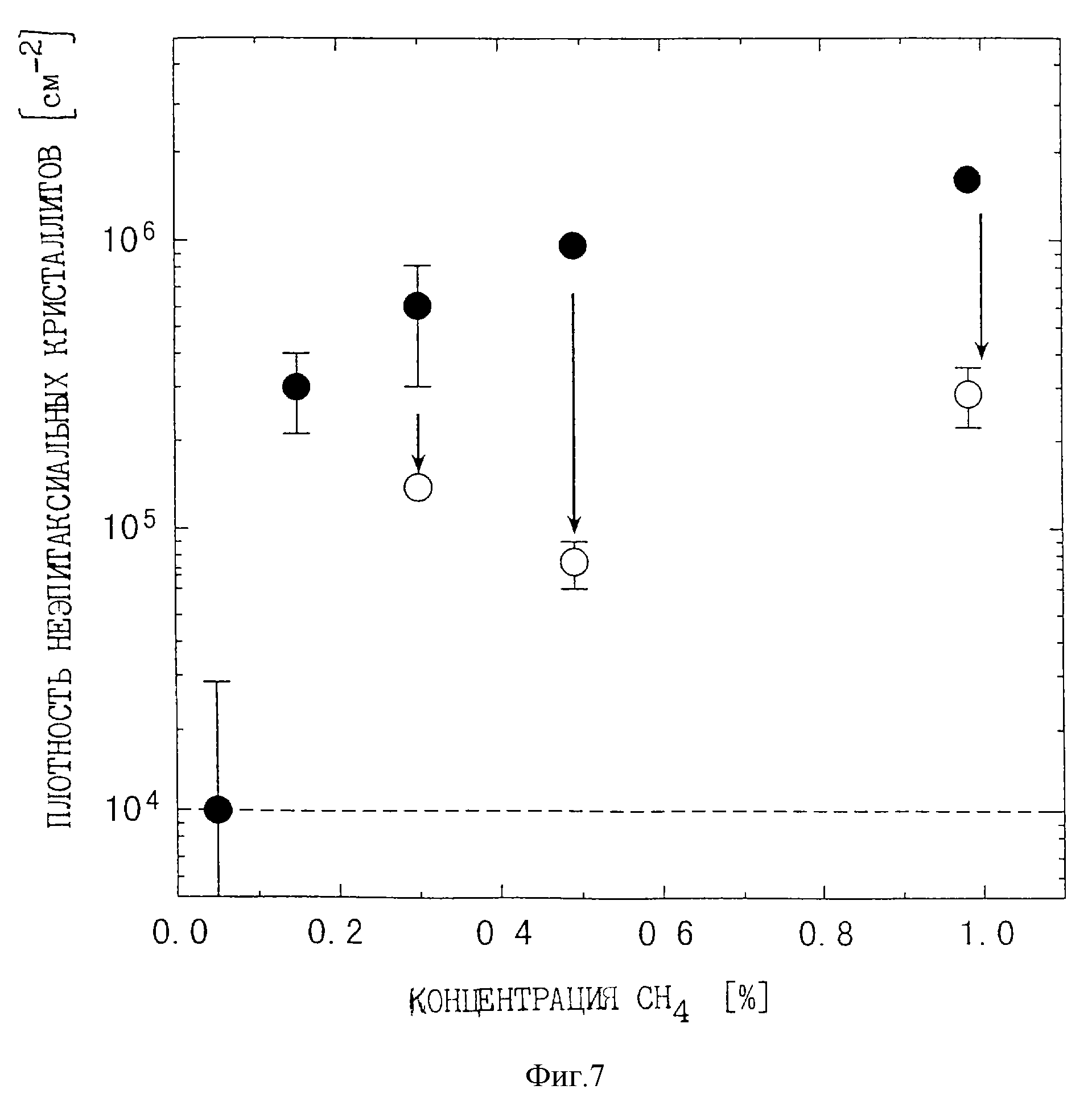

фиг. 7 - график, показывающий, как меняется плотность неэпитаксиальных кристаллитов (мелких кристаллов) алмазной тонкой пленки,

синтезированной в соответствии с предложенным способом, при изменении концентрации источника углерода.

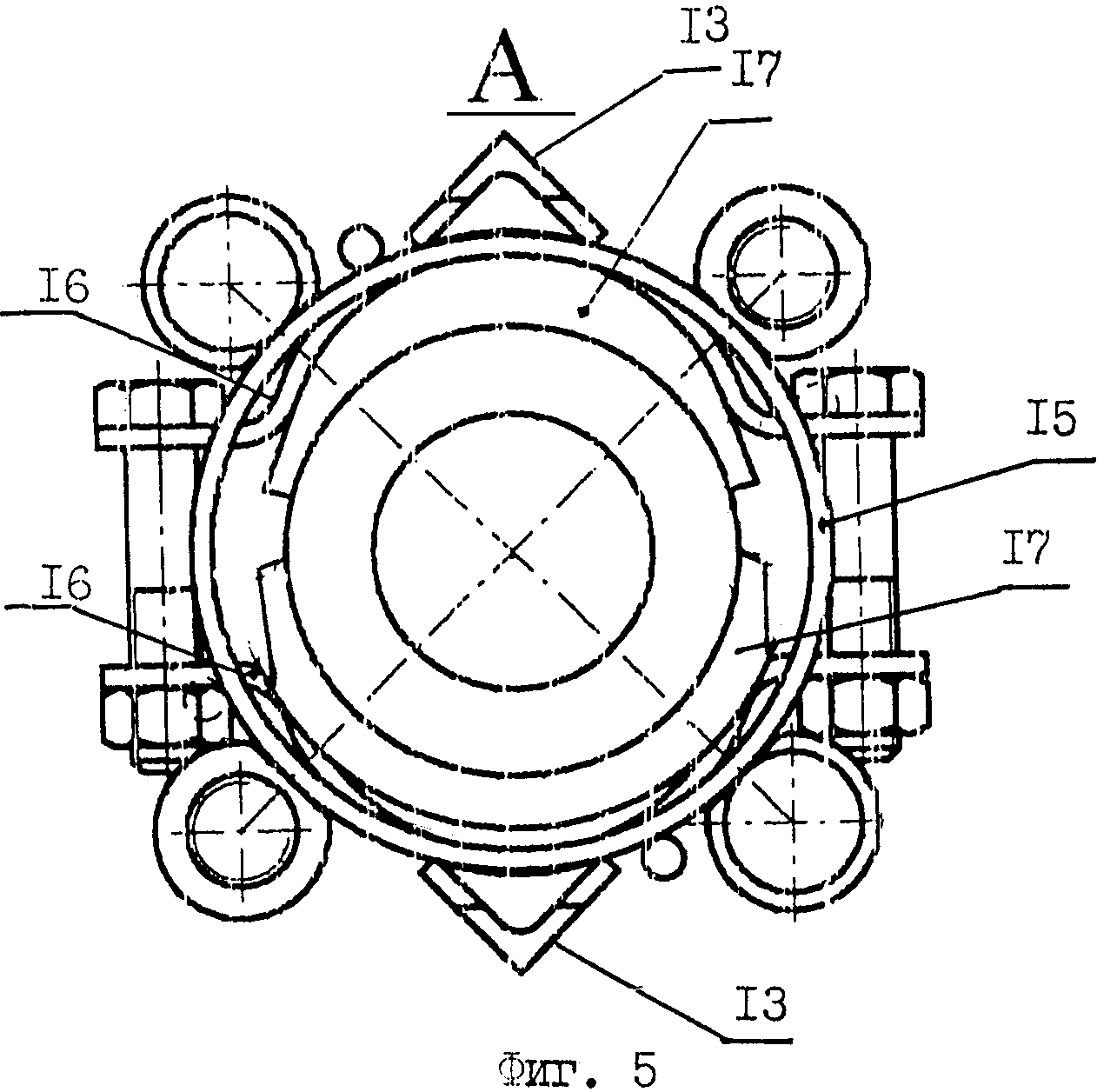

На фиг. 1 показан вариант устройства для получения гомоэпитаксиальной алмазной тонкой пленки согласно настоящему изобретению. Проиллюстрированное устройство выполнено в виде устройства для синтеза алмаза путем химического осаждения из газовой фазы с помощью СВЧ-плазмы с торцевым типом возбуждения, это синтезирующее устройство обеспечивает распространение СВЧ-излучения (СВЧ-волн) нормально по отношению к поверхности подложки.

Синтезирующее устройство снабжено магнетроном 1, выходное СВЧ-излучение которого можно регулировать. СВЧ-волны, испускаемые магнетроном 1 и имеющие заданную мощность, распространяются по волноводу 11 к устройству 5 для нанесения покрытия. СВЧ-волны частично отражаются назад в магнетрон 1. Для того чтобы воспрепятствовать повреждению магнетрона 1, в волноводе 11 размещен циркулятор 2 для обеспечения теплового поглощения только отраженных волн путем направления их в водяную поглощающую нагрузку или искусственную нагрузку 3. Импеданс волновода 11 регулируется с помощью трехстержневого согласующего устройства 4 таким образом, чтобы подавлять отражение СВЧ-волны и обеспечивать возможность использования всей входной электрической мощности на получение плазмы. СВЧ-волны типа TE01 (поперечная электрическая волна), распространяющиеся по волноводу 11, преобразуются в концентрические СВЧ-волны типа TM01 (поперечная магнитная волна) с помощью антенны, выступающей в устройство 5 для нанесения покрытия, и затем вводятся в реакционную камеру 12. Согласование СВЧ-волн путем преобразования их в волны типа TM01 позволяет получить стабильную плазму в цилиндрической реакционной камере 12.

Газ, являющийся источником углерода, и водород из газовых цилиндров 13 и 14 проходят через редукционные клапаны и регуляторы 13a и 14a расхода, предназначенные для регулирования газового потока, поступающего во впускную трубку 6, для подачи в реакционную камеру 12 в качестве смешанного химически активного газа. Регулятор расхода газа, являющегося источником углерода, представляет собой узел, который позволяет с высокой точностью регулировать содержание источника углерода в смешанном газе от 0.5% и ниже.

Для вакуумной откачки реакционной камеры 12 до 10-8 Торр используют турбонасос 7 и роторный насос 8. Во время синтеза газ отводят (откачивают) из реакционной камеры 12 с помощью насоса 9, регуляторы 13a и 14a расхода обеспечивают подачу в реакционную камеру 12 химически активного газа, состоящего из водорода и включающего источник углерода с концентрацией 0.025% - 0.3%, подложку (не показана) нагревают до заданной температуры с помощью высококачественного нагревателя 10, а СВЧ-излучение вводят для выращивания алмазной тонкой пленки на поверхности подложки. После того как на поверхности подложки образуется тонкая пленка толщиной порядка шероховатости поверхности подложки (от точки максимума до точки минимума приблизительно 20 нм - 200 нм), концентрацию углерода в реакционной камере 12 изменяют до 0.3% - 1.0% и процесс синтеза продолжают дальше. Несмотря на то, что время, необходимое для формирования на поверхности подложки тонкой пленки толщиной порядка шероховатости поверхности подложки, варьируется в зависимости от концентрации источника углерода, оно лежит в диапазоне 2 - 3 часа. Если сначала концентрация источника углерода устанавливается на низком уровне для формирования таким образом тонкой пленки высокого качества, то скорость формирования пленки затем может быть увеличена до уровня, приемлемого для практики, 0.15 - 0.4 мкм/ч, путем повышения концентрации источника углерода до 0.3% - 0.1%, и синтез алмазной тонкой пленки может быть продолжен без изменения высокого качества синтезируемой пленки. Таким образом, применяемый принцип синтезирования алмазной тонкой пленки заключается в том, чтобы придать поверхности подложки идеальное состояние поверхности во время использования концентрации 0.3 - 1.0% и тогда синтез алмазной тонкой пленки может быть продолжен без изменения высокого качества синтезированной пленки. Принцип, применяемый для синтеза алмазной тонкой пленки, следовательно, состоит в том, чтобы придать поверхности подложки идеальное состояние поверхности во время начальной фазы эпитаксиального роста алмаза с тем, чтобы обеспечить формирование без помех высококачественной пленки затем, даже тогда, когда эпитаксиальный рост, отражающий новую поверхность (поверхность "земли"), будет увеличен до более высокой скорости. В настоящем изобретении в качестве подложки может быть использована подложка такого же типа, который обычно используется для формирования алмазных тонких пленок.

Гомоэпитаксиальные алмазные тонкие пленки, полученные согласно настоящему изобретению, были оценены с помощью различных измерений. Получены следующие результаты. Морфология поверхности пленок оценивалась с помощью оптического микроскопа и микроскопа с атомным разрешением (MAP). Совершенство синтезированного кристалла оценивалось с помощью катодолюминесцентной (КЛ) спектроскопии. Скорость формирования пленки вычислялась из толщины пленки и времени синтеза, а форма роста при низкой концентрации изучалась, исходя из полученной оценки морфологии поверхности.

Сначала была проведена оценка пленки, выращенной без изменения содержания источника углерода в химически активном газе. Результаты этой оценки затем использовались для изучения влияния на рост пленки, полученной предложенным способом, изменения состава химически активного газа в ходе синтеза. В качестве источника углерода использовался метан (CH4) высокой чистоты. Также в качестве источника углерода могут использоваться и любые другие обычно используемые газы, содержащие углерод, которые имеют в своих молекулах атомы О и/или H. К таким газам относятся CO2, CO, C2H2, C2H5.

Зависимость скорости роста тонкой пленки от концентрации метана определялась с помощью прибора ступенчатого слежения. Результаты показаны на фиг. 2. Вставка на фиг. 2 представляет область низкой концентрации в увеличенном масштабе. Горизонтальная ось - это шкала концентрации метана, а по вертикальной оси отложена скорость формирования пленки. Следует заметить, что в области низкой концентрации скорость формирования пленки сильно зависит от концентрации подаваемого источника углерода. Следует также заметить, что величина скорости формирования пленки не проходит через начало координат на графике, но при концентрации источника углерода 0% она становится отрицательной. Другими словами, если плазма только водородная, то происходит травление. В опубликованных отчетах, рассматривающих травление водородной плазмой, подчеркивается наряду с другими результатами, что возникают трудности при управлении морфологией поверхности и при длительных периодах травления увеличивается ровность поверхности.

Поскольку скорость формирования пленки, по существу, прямо пропорциональна концентрации подаваемого источника углерода при величине концентрации, попадающей в диапазон между 0.025% и 0.5%, то этот диапазон можно рассматривать как область регулируемой подачи, в которой рост алмаза изменяется прямо пропорционально с изменением количества подаваемого метана. Считается, что в этой области преобладает монокристаллическая форма роста.

С другой стороны, в области значений концентрации метана свыше 0.5% происходит более медленное увеличение скорости формирования пленки при увеличении концентрации и происходит отклонение от прямой пропорциональности (регулируемая подача) к смещению вниз (регулируемая диффузия). В этой области рост алмаза происходит преимущественно в неэпитаксиальном виде и в пленке оказываются внедренными не алмазные частицы (графит и другие аморфные вещества), которые ухудшают качество пленки.

Далее, величина скорости всего газового потока была установлена в 400 см3/с и рост алмазных тонких пленок происходил на подложках путем проведения химического осаждения из газовой фазы (ХОГФ) с помощью плазмы в течение 6 ч при концентрации метана 0.5%, 0.3% и 0.05%, все эти значения попадают в область регулируемой подачи.

На фиг. 3(a), 3(b) и 3(c) представлены оптические микрофотографии, показывающие морфологию поверхностей, полученных при концентрации источника метана 0.5%, 0.3% и 0.05% соответственно.

Как видно на фиг. 3(a), при концентрации 0.5% на выращенной тонкой пленке наблюдаются неэпитаксиальные мелкие кристаллы и холмики (бугорки) роста. Как видно на фиг. 3(b), морфология поверхности тонкой пленки, выращенной при концентрации 0.3%, показывает микрогруппировки, проходящие параллельно (грани) [110] , указывая на то, что пленка была выращена ступенчато. Можно заметить также неэпитаксиальные мелкие кристаллы, но их плотность более низкая, чем на пленке, выращенной при концентрации 0.5%. Как видно на фиг. 3(c), тонкая пленка, выращенная при концентрации 0.05%, обладает наиболее ровной морфологией поверхности без микрогруппировок, неэпитаксиальных мелких кристаллов или холмиков роста. Морфология поверхностей этих пленок не изменялась, когда продолжительность роста пленки была свыше 6 ч.

На фиг. 4(a) представлена оптическая микрофотография, а на фиг. 4(b) изображение, полученное с помощью микроскопа, обладающего атомным разрешением (MAP), эти фотографии получены с алмазной тонкой пленки, выращенной за 42 ч при концентрации источника углерода 0.025%. На фиг. 4(a) видно, что морфология поверхности чрезвычайно ровная (плоская). Исходя из фиг. 4(b), на которой различимы ступеньки на атомном уровне, можно сделать вывод о том, что рост алмаза происходил в управляемом ступенчатом режиме. В случае ступенчатого роста рост тонкой пленки происходит только от края ступеньки, имеющей атомный уровень, и распространяется эпитаксиально, отражая структуру поверхности подложки, и в результате получается большая монокристаллическая область, характеризуемая высокой степенью ровности (плоскостности), имеющей атомный уровень (иногда такая область покрывает всю подложку). Поэтому, режим роста, который позволяет получить превосходные тонкие пленки, подходит для электронных устройств.

На фиг. 5 показана ультрафиолетовая область катодолюминесцентного (КЛ) спектра синтезированных алмазных пленок, сформированных при концентрации источника углерода 0.15% (тонкая кривая линия), 0.3% (средняя) и 0.05% (толстая). Излучение на длине волны 235 нм представляет собой излучение, соответствующее энергии, близкой по уровню к запрещенной зоне (излучение экситонов) при энергетической ширине запрещенной зоны для алмаза в 5.45 эВ. Наличие при комнатной температуре излучения, соответствующего энергии близкой к ширине запрещенной зоны, непосредственно указывает на высокое качество пленки. Когда в пленке присутствуют примеси и/или дефекты и подобные посторонние включения, тогда для излучения, соответствующего ширине запрещенной зоны, возникает препятствие, связанное с появлением рекомбинационных центров, и в результате не наблюдается излучение с энергией, близкой к ширине запрещенной зоны (видимое и/или инфракрасное излучение). Поэтому, полученные результаты указывают на то, что синтезированные алмазные пленки, выращенные путем химического осаждения из газовой фазы с помощью плазмы при низких концентрациях метана, 0.3% и ниже, обладали замечательным качеством.

Хотя было подтверждено, что гомоэпитаксиальная алмазная тонкая пленка превосходного качества может быть получена путем снижения концентрации метана до 0.3% или ниже, однако скорость формирования пленки при таких условиях не более 0.13 мкм/ч, что слишком мало для получения таких пленок на практике. Когда концентрация метана составляет 0.025% или ниже, скорость формирования пленки падает до уровня, совершенно неприемлемого для практического получения пленок, примерно 0.02 мкм/ч.

Это изобретение основано на предположении, что, поскольку обнаружено, что идеальная гомоэпитаксиальная поверхность алмаза может быть получена путем осуществления синтеза при низкой концентрации источника углерода, то должно быть возможно формировать высококачественную тонкую алмазную пленку путем последующего осуществления эпитаксиального роста на этой идеальной поверхности. При проверке этой идеи было обнаружено, что высококачественная гомоэпитаксиальная алмазная тонкая пленка может быть сформирована при приемлемой на практике скорости формирования пленки путем выполнения: первого этапа - осуществление синтеза при низкой концентрации источника углерода, 0.025% - 0.3%, и второго этапа - осуществление синтеза при увеличении концентрации подаваемого источника углерода до 0.3% - 1.0%.

На фиг. 6(a) показана оптическая микрофотография алмазной тонкой пленки, которая была выращена в течение 3 ч при концентрации метана 0.05%, а затем в течение 6 ч при концентрации метана 0.5%. На фиг. 6(b) показана оптическая микрофотография алмазной тонкой пленки, которая была выращена сначала в течение 3 ч при концентрации метана 0,05%, а затем в течение 6 ч при концентрации метана 0.3%. Можно заметить, что в обоих случаях в результате синтеза получены ровные (плоские) алмазные тонкие пленки, имеющие небольшое количество бугорков роста и неэпитаксиальных кристаллитов.

На графике фиг. 7 незакрашенные кружки относятся к плотности неэпитаксиальных кристаллитов в пленках, полученных согласно изобретению, когда сначала проводился синтез в течение 3 ч при концентрации метана 0.05%, а затем проводился синтез в течение 6 ч при концентрации метана, измененной до 0.3 %, 0.5% и 1.0%.

Закрашенные кружки на фиг. 7 относятся к плотности неэпитаксиальных кристаллитов в пленках, полученных для сравнения путем проведения синтеза в течение 6 ч при неизменной концентрации метана: 0.05%, 0.15%, 0.3%, 0.5%, 1.0% и 1.8%.

Этот график показывает, что плотность неэпитаксиальных кристаллитов на пленке, которая выращивалась сначала при концентрации метана 0.05%, а затем при концентрации метана 0.5%, более чем на порядок ниже (лучше), чем плотность таких кристаллитов на пленке, выращенной при неизменной концентрации метана 0.5%.

При плотности неэпитаксиальных кристаллитов порядка 104 на 1 см2 вероятность включения неэпитаксиальных кристаллитов на заданной площади поверхности в 100 мкм составляет примерно пятьдесят на пятьдесят. Это значительно ниже, чем плотность неэпитаксиальных кристаллитов на пленке, полученной с помощью обычных методов синтеза алмаза. Толщина пленок, выращенных согласно изобретению, по существу, такая же, как и толщина пленок, выращенных за 6 ч при неизменной концентрации метана 0.5% и 0.3%. Эти результаты указывают на то, что первый этап процесса осуществления синтеза, проводимый при низкой концентрации источника углерода, 0.025% - 0.3%, позволяет получить превосходную морфологию поверхности с очень низкой плотностью неэпитаксиальных кристаллитов, даже если скорость формирования пленки затем увеличивается до более высокого уровня за счет изменения концентрации источника углерода до 0.3%-0.5%. Катодолюминесцентный (КЛ) спектр, полученный для тонких пленок, выращенных в соответствии с настоящим изобретением, показывает при комнатной температуре наличие излучения, соответствующего энергии, близкой к ширине запрещенной зоны.

При получении гомоэпитаксиальной алмазной тонкой пленки путем осуществления химического осаждения из газовой фазы с помощью плазмы, используя смешанный газ, состоящий из источника углерода и водорода в качестве химически активного газа, для осаждения гомоэпитаксиальной алмазной тонкой пленки на поверхность подложки, это изобретение обеспечивает получение высококачественной гомоэпитаксиальной алмазной тонкой пленки с высокой скоростью формирования пленки путем осуществления химического осаждения из газовой фазы с помощью плазмы при концентрации источника углерода в смешанном газе, установленной на первом низком уровне, для осаждения высококачественной гомоэпитаксиальной алмазной тонкой пленки при низкой скорости формирования пленки и последующего осуществления химического осаждения из газовой фазы с помощью плазмы при концентрации источника углерода, установленной на втором, более высоком уровне, чем первый уровень. Выращивание алмазной пленки при низкой концентрации (0.025% - 0.3%) источника углерода приводит к получению алмазной тонкой пленки, имеющей гладкость всей поверхности на атомном уровне. Когда затем синтез проводят на этой алмазной тонкой пленке при высокой концентрации (0.3% - 1.0%) источника углерода, то подавляется неэпитаксиальный рост, такой как образование кристаллитов, и рост на холмиках и других уступах.

Реферат

Изобретение может быть использовано при изготовлении электронных устройств. Способ включает два этапа осуществления химического осаждения из газовой фазы с помощью плазмы при использовании смешанного газа, состоящего из источника углерода и водорода в качестве химически активного газа. На первом этапе используют смешанный газ с концентрацией источника углерода, установленной на первом низком уровне, для осаждения высококачественной гомоэпитаксиальной алмазной тонкой пленки при низкой скорости ее формирования. На втором используют смешанный газ с концентрацией источника углерода, установленной на втором, более высоком, чем первый, уровне. Устройство для осуществления способа содержит реакционную камеру и средство для регулирования концентрации источника углерода в смешанном газе. Полученная алмазная тонкая пленка имеет высокое качество при приемлемой скорости ее формирования и может быть использована в качестве полупроводникового материала. 2 с. и 5 з. п. ф-лы, 7 ил.

Комментарии