Модульный реактор осаждения с использованием микроволновой плазмы - RU2725428C1

Код документа: RU2725428C1

Чертежи

Описание

[001] Изобретение относится к области синтеза алмазов осаждением с использованием микроволновой плазмы. Изобретение относится к модульному реактору осаждения с использованием микроволновой плазмы, содержащему по меньшей мере три модульных элемента, позволяющих осуществить адаптацию с целью оптимизирования конфигураций реактора к различным задачам осуществляемых этапов роста и к потребностям технического обслуживания таких реакторов. Изобретение также относится к способу синтеза алмазов с использованием такого реактора и модульных элементов, входящих в состав такого реактора.

Уровень техники

[002] Благодаря своим механическим, оптическим, термическим, электронным и химическим свойствам синтетический алмаз находит все большее применение в промышленности.

[003] Так, он может быть обнаружен в качестве основного компонента многочисленных изделий, таких как оптические окна, режущие инструменты, детекторы излучения, электроды, а также в электронике в роли теплоотвода, и является многообещающим для применения в силовой электронике.

[004] В настоящее время наблюдается тенденция к увеличению размеров реакторов осаждения с использованием микроволновой плазмы, чтобы увеличить размеры производимых поликристаллических слоев или число монокристаллов алмаза, которые могут быть созданы за один эксперимент с целью снижения стоимости.

[005] Специалистам в области техники известно о влиянии и взаимозависимости многочисленных переменных, используемых для регулирования условий роста в соответствии с поставленными задачами. Специалистам известно, что во время фаз осаждения и роста алмазных слоев такие переменные и параметры, как давление, мощность, температура одной или более подложек, концентрация и состав инжектируемых газов, их распределение внутри реактора, распространение электромагнитных волн, положение и размеры одной или более подложек, их расстояние по отношению к плазме, оказывают влияние на рост алмазных слоев.

[006] Также специалистам известно, что физические характеристики ректора, его конструкция, форма его одной или более полостей и материалы, из которых он состоит, размещение, конструкция и размеры систем инжекции микроволн и газов или систем охлаждения сами по себе влияют на характеристики алмазных слоев, а также на вышеупомянутые параметры (Kobashi et al. Diamond and Related Materials 12, 2003, 233–240; Ando Y et al. Diamond and Related Materials, 11, 2002, 596–600; Mesbahi et al. Journal of Applied Physics 2013, vol 46, n°38, 2013). Так, во многих статьях упоминается сложность способов осаждения алмаза в плазменных реакторах вследствие необходимости принимать во внимание множество параметров и прибегать к симуляционным моделям, упрощающим данные и сокращающим число переменных (Gicquel et al. Diamond and Related Materials, 1994, vol 3, Issue 4-6, 581; Gicquel et al. Current Applied Physics, vol 1 Issue 6 , 479 , 2001; Hassouni et al. Journal of Applied Physics, vol 86 Issue 1, pages: 134- 1999; Hassouni et al. Journal of Physics D Journal of Applied Physics, vol 43 Issue: 15, 2010; Goodwin et al. J. Appl. Phys. 74(11) 1993; Kobashi et al. 2003 Diamond and Related Materials, 12, 233–240; Mankelevich et al., Journal Of Applied Physics, 104, 2008).

[007] Поэтому в настоящее время специалисты пока только частично способны управлять факторами, вносящими вклад в осаждение и рост алмазных слоев, вследствие их числа и сложности, и вынуждены прибегать к упрощающим, хотя и совершенствующимся моделям, чтобы одновременно разрабатывать и строить реакторы и выполнять операции.

[008] Такое использование моделирования оправдывается также тем, что реакторы представляют собой весьма дорогостоящие устройства с точки зрения вложения средств, но оно обладает существенным недостатком, заключающимся в ограничении опытных разработок: изначально выбранные константы или переменные определяют и/или очерчивают результат с точки зрения окончательной конструкции и/или набора параметров.

[009] Таким образом, специалисты, хотя и осознают необходимость в варьировании отдельных параметров, тем не менее, стремятся их ограничить, предпочитая иметь дело с константами и/или со стационарными элементами. Использование устройств, обеспечивающих возможность модулирования большого числа элементов независимо от того, связаны они с физическими характеристиками реактора или с параметрами, сегодня представляется ограниченным и противоречащим тенденции осуществляемых разработок.

[0010] Что касается модулирования физических элементов, то специалистами разработаны подвижные и/или взаимозаменяемые подложкодержатели, так как установлено, что расстояние между ростовой поверхностью и плазмой влияет на характеристики осаждения алмаза. Так, патентная заявка US2014220261 раскрывает реактор типа «bell jar» (колоколообразного вакуумного колпака), содержащий только два подвижных и сдвигаемых элемента, в числе которых подложкодержатель, чтобы обеспечить во время операций возможность модулирования микроволновых мод, разрядных токов, плотностей мощности и, следовательно, формы и размера плазмы. Также патентная заявка US2009239078 предлагает устройство в реакторе типа «bell jar», позволяющее осуществлять замену подложкодержателей, чтобы приспособить условия осаждения. Также Gicquel et al используют подвижный подложкодержатель, чтобы изменять положение подложки в реакторе (A. Gicquel, M. Chennevier, M. Lefebvre, Chap 19, pp 739-796, Handbook of industrial diamond and diamond films, Marcel Dekker, 1998).

[0011] В начале фаз роста и/или в процессе роста часто настраивают относительно друг друга такие экспериментальные параметры, как давление, мощность, расход газа, концентрации или состав и пр. (сокращение или увеличение расходов и т.д.).

[0012] Тем не менее, представляется, что специалисты отказываются от модульности, задуманной как структурирующий механизм для конструкции реактора и как внутренняя организация, способствующая взаимодействию и сочетаемости физических устройств и экспериментальных параметров, предпочитая разработку «оптимизированного» реактора, упрощенного для конкретного использования с сокращением, насколько это возможно, числа регулируемых и модулируемых деталей и элементов.

[0013] Так, в вышеупомянутой патентной заявке US2014220261, раскрывающей подвижные детали, авторы изобретения предпочли предложить «комплекты» деталей с различными диаметрами или характеристиками, позволяющие скомпоновать различные реакторы исходя из базовых элементов, а не модулировать базовые элементы в процессе роста.

[0014] Так же в патенте US8859058 в описании изобретения авторы изобретения сообщают о своем желании «упростить реактор», сократив число съемных или подвижных компонентов.

[0015] Таким образом, существует потребность в новых реакторах, способных решить проблемы, поставленные имеющимися в настоящее время коммерческими реакторами.

Техническая проблема

[0016] Целью изобретения является устранение недостатков предшествующего уровня техники. В частности, цель изобретения состоит в предложении модульного плазменного реактора осаждения с использованием микроволн, который, в отличие от реакторов предшествующего уровня техники, является в высшей степени модульным.

[0017] Вопреки здравому смыслу и вразрез с используемыми специалистами тенденциями, а также с собственными ранее выполненными работами, авторы изобретения установили, что реактор высокомодульный, но задуманный как однородный узел, напротив одновременно упрощает изготовление алмазных слоев для множества применений и облегчает разработки и постепенный контроль стадий роста алмазов. Данные отличительные признаки, действительно, позволяют поочередно или одновременно сократить этапы, риски ошибок, техническое обслуживание, продолжительность и расходы в случае настройки или модифицирования конфигураций, и при этом увеличивают возможности вариации параметров и, следовательно, модернизации как реакторов, так и способов, без сведения концепции и способов осаждения к предварительным гипотезам и анализам, проводимым на стадиях моделирования. Наконец, они обнаружили, что комбинация и соответствующее модулирование в процессе роста нескольких физических устройств и экспериментальных параметров (таких как соответствующее модулирование распределения расходов газа и их состава, условий давления/мощности, в сочетании с движением подложкодержателя, изменением размера и формы резонаторной полости и с эффективностью теплового мостика, обеспечивающего охлаждение подложки) показали свою эффективность для достижения поставленных задач.

[0018] Такая модульность оказывается тем более уместной, так как отвечает развитию промышленности синтеза алмазов, в частности, развитию промышленности синтеза монокристаллических алмазов большой толщины, и в конфигурации с увеличением размеров реакторов, и в этом смысле представляется особенно подходящей для реакторов, работающих на частотах ниже 1000 МГц.

[0019] Преимуществом модульного реактора является возможность осуществлять настройку полости, не прибегая к полностью новому конструктивному выполнению полости, даже реактора. Изобретение, кроме того, позволяет усовершенствовать используемые средства расчета полости и плазмы.

[0020] Модульность данного реактора обеспечивает возможность в рамках одного и того же реактора легко изменять форму полости, объем полости, распределение газов, положение подложки, ее электрический потенциал относительно потенциала полости и охлаждение подложки, чтобы адаптировать реактор к условиям роста желаемых алмазных слоев (форма, микроструктура, число, размер). Такая модульность, следовательно, позволяет оптимизировать реакции синтеза в соответствии с различными условиями роста и может быть особенно полезна в рамках исследования оптимальных условий роста для конкретных применений. Действительно, не все стадии роста требуют одних и тех же условий и конфигураций, например, в зависимости от размеров поверхности и толщины синтезируемого алмазного слоя, формы, ожидаемой чистоты, желаемых кристаллографических характеристик, введения легирующих примесей или же от требуемой скорости роста. Такая модульность физических свойств дает двойное преимущество, заключающееся в том, что она позволяет создать единственный аппарат, отвечающий потребностям нескольких конфигураций, а также, оставаясь в рамках одной и той же исходной конфигурации, изменять ее в процессе фаз функционирования, чтобы оптимизировать ожидаемый результат.

[0021] Кроме того, преимуществом модульного реактора является то, что он позволяет осуществлять вертикальное перемещение подложкодержателя и, следовательно, подложки в плазме и в пределах плазмы, и даже за пределами плазмы во время процесса осаждения. Это приводит к значительному контролю локальных условий роста на поверхности растущего алмаза. К тому же, с точки зрения экономики в развивающейся отрасли промышленности данный модульный реактор также позволяет с меньшими затратами варьировать различные условия роста без вложения средств в новые прототипы и, следовательно, одновременно выиграть в скорости и в сокращении затрат на проведение экспериментов. Данный новый модульный реактор также обеспечивает эффективное охлаждение различных элементов, сегментированную подачу газов и непрерывное наблюдение за развитием стадий роста.

[0022] Кроме того, цель изобретения состоит в предложении способа выращивания, обладающего преимуществами благодаря использованию модульных свойств данного нового модульного реактора.

[0023] Изобретение также предлагает модульные узлы, которые могут находиться в составе модульного реактора.

Раскрытие сущности изобретения

[0024] Для этой цели изобретение относится к модульному реактору осаждения с использованием микроволновой плазмы для изготовления синтетических алмазов, при этом указанный реактор содержит:

- микроволновый генератор, сконфигурированный с возможностью генерации микроволн с частотой в пределах от 300 МГц до 3000 МГц, предпочтительно в пределах от 900 МГц до 1000 МГц или же от 300 МГц до 500 МГц;

- резонаторную полость, образованную, по меньшей мере частично, цилиндрическими внутренними стенками камеры реактора;

- газоподводящую систему, выполненную с возможностью подачи газов внутрь резонаторной полости;

- газовыпускной модуль, выполненный с возможностью удаления указанных газов из резонаторной полости;

- модуль волновой связи, выполненный с возможностью передачи микроволн от микроволнового генератора к резонаторной полости, предпочтительно сначала в моде TM011, чтобы обеспечить возможность формирования плазмы; и

- ростовую основу, находящуюся в резонаторной полости;

при этом указанный модульный реактор отличается тем, что он содержит по меньшей мере два модульных элемента, предпочтительно по меньшей мере три модульных элемента, причем в качестве указанных модульных элементов выбраны следующие элементы:

- обод, выполненный с возможностью расположения между первой частью камеры и второй частью камеры, чтобы изменять форму и объем резонаторной полости, и система уплотнений, обеспечивающая герметичность с точки зрения вакуума и электрическую непрерывность стенок камеры, и расположенная между ободом и, соответственно, первой частью камеры и второй частью камеры;

- модуль подложкодержателя, выполненный подвижным с возможностью вертикального перемещения и вращения, в контакте с четвертью длины волны, и содержащий по меньшей мере одну систему охлаждения текучей средой;

- плита, выполненная подвижной с возможностью вертикального перемещения, чтобы изменять форму и объем резонаторной полости, и содержащая сквозные отверстия, обеспечивающие прохождение газов;

- газораспределительный модуль, содержащий:

-- съемную газораспределительную пластину, содержащую внутреннюю поверхность, наружную поверхность и множество газораспределительных форсунок, образующих каналы между указанными поверхностями, выполненные с возможностью проведения газового потока, и

-- поддерживающее устройство, соединенное с системой охлаждения и выполненное с возможностью установки на него съемной газораспределительной пластины; и

- модуль контроля охлаждения подложки, содержащий съемное устройство для инжекции термостойкого газа, содержащее один или более впусков термостойкого газа и один или более выпусков термостойкого газа.

[0025] Данный модульный реактор может быть оптимизирован для широкого диапазона условий роста. Действительно, единственный реактор может в данном случае иметь технические характеристики, которые могут быть оптимизированы для нескольких применений, или даже улучшать для одного и того же применения текущие условия роста, причем без необходимости внесения изменений в его конструкцию. Данные модульные элементы в комбинации позволяют изменять характеристики плазмы и, следовательно, условия роста так, чтобы адаптировать плазму к желаемому росту.

[0026] Согласно другим опциональным признакам реактора:

Модульный реактор осаждения с использованием микроволновой плазмы для изготовления синтетических алмазов согласно изобретению содержит по меньшей мере четыре модульных элемента, выбранные из числа вышеперечисленных модульных элементов. Это позволяет дополнительно увеличить модульность реактора согласно изобретению.

Модульный реактор осаждения с использованием микроволновой плазмы для изготовления синтетических алмазов согласно изобретению содержит плиту, выполненную подвижной с возможностью вертикального перемещения, чтобы изменять форму и объем резонаторной полости, и содержащую сквозные отверстия, обеспечивающие прохождение газов. Это дает пользователю в качестве преимущества возможность быстро изменять размеры резонаторной полости. Однако изменение размеров и формы резонаторной полости приведет к изменению формы плазмы и, таким образом, к изменению локальных условий роста алмазной пленки. Преимуществом плиты согласно изобретению является возможность ее сдвига перед одной стадией роста, а также в процессе одной стадии роста. Это дает пользователю возможность изменять форму, характеристики и положение плазмы, чтобы адаптировать их к положению поверхности во время роста подложки и на этапе синтеза.

Плита содержит по меньшей мере один канал охлаждения, соединенный с системой охлаждения и выполненный с возможностью охлаждения указанной плиты. Это позволяет ограничить ее деформацию или избежать последней, так как во время функционирования плита подвергается воздействию очень высоких температур.

Модульный реактор осаждения с использованием микроволновой плазмы для изготовления синтетических алмазов согласно изобретению содержит модуль подложкодержателя, выполненный подвижным с возможностью вертикального перемещения и вращения, в контакте с четвертью длины волны и, в случае необходимости, с электроизоляционным материалом, и содержит по меньшей мере одну систему охлаждения текучей средой. Данный подложкодержатель позволяет ограничить распространение микроволн за пределы резонаторной полости и при этом улучшить равномерность роста по всей ростовой поверхности и в ходе проведения эксперимента обеспечить возможность варьирования положения подложки по отношению к плазме. Он также позволяет в случае необходимости электрически изолировать ростовую подложку от остальной части камеры. Это возможно путем электрической изоляции модуля подложкодержателя от камеры и/или от подвижной плиты. Так, предпочтительно модуль подложкодержателя электрически изолирован от камеры и/или от плиты.

Подложкодержатель имеет объемное отношение от 5% до 30% по сравнению с объемом резонаторной полости, предпочтительно от 7% до 13%.

Модульный реактор осаждения с использованием микроволновой плазмы для изготовления синтетических алмазов согласно изобретению содержит по меньшей мере один обод, выполненный с возможностью его расположения между первой частью камеры и второй частью камеры, чтобы изменять форму и объем резонаторной полости, и систему уплотнений, обеспечивающую герметичность с точки зрения вакуума и электрическую непрерывность стенок камеры, и расположенную между ободом и, соответственно, первой частью камеры и второй частью камеры. Данный обод позволяет варьировать геометрию резонаторной полости, например, путем увеличения расстояния между диэлектрическим окном инжекции волн и держателем подложки. Данный модульный элемент позволяет, таким образом, оптимизировать радиальные распределения температуры газа и плотности атомарного Н в плазме и, следовательно, на границе раздела плазма/поверхность. Предпочтительно, модульный реактор содержит два обода. Ободы могут иметь высоту от 1 см до 20 см.

Один или более ободов содержат диэлектрический материал, систему газовой инжекции или выполнены из металла и имеют внутренний диаметр меньше внутреннего диаметра резонаторной полости.

Модульный реактор осаждения с использованием микроволновой плазмы для изготовления синтетических алмазов согласно изобретению содержит газораспределительный модуль, содержащий:

- съемную газораспределительную пластину, содержащую внутреннюю поверхность, наружную поверхность и множество газораспределительных форсунок, образующих каналы между указанными поверхностями, выполненные с возможностью проведения газового потока, и

- поддерживающее устройство, соединенное с системой охлаждения и выполненное с возможностью установки на него съемной газораспределительной пластины.

Преимуществом данного газораспределительного модуля является обеспечение хороших характеристик течения газа. В этих обстоятельствах данный модуль особенно полезен с точки зрения модулирования условий роста, так как благодаря съемному исполнению его можно адаптировать в зависимости от положения одной или более подложек, числа подложек и предположительного времени реакции. Кроме того, недостатком обычных газораспределительных форсунок является возможность их засорения. Наличие такого газораспределительного модуля обеспечивает возможность быстро и с меньшими затратами осуществлять замену съемной газораспределительной пластины без необходимости замены всех деталей, соединенных с данным модулем.

Поддерживающее устройство содержит каналы, выполненные с возможностью циркуляции текучей среды в указанном поддерживающем устройстве, чтобы обеспечить возможность установления теплового мостика, позволяющего охлаждать съемную газораспределительную пластину.

Съемная газораспределительная пластина содержит по меньшей мере одну концевую часть, не содержащую газораспределительных форсунок и выполненную с возможностью контакта с поддерживающим устройством на поверхности, предпочтительно превышающей 10% нижней поверхности съемной газораспределительной пластины, с целью улучшения теплопереноса. Это позволяет улучшить контроль температуры распределительного поддерживателя и, следовательно, его геометрию.

Газораспределительный модуль содержит теплоотводный орган, расположенный над съемной газораспределительной пластиной и поддерживающим устройством, причем указанный теплоотводный орган имеет, например, воспринимающую тепло поверхность в контакте со съемной газораспределительной пластиной, которая на 30% больше верхней поверхности съемной газораспределительной пластины, и отдающую тепло поверхность в контакте с поддерживающим устройством, которая на 20% больше верхней поверхности съемной газораспределительной пластины. Это позволяет улучшить контроль температуры газораспределительной системы.

Модульный реактор осаждения с использованием микроволновой плазмы для изготовления синтетических алмазов согласно изобретению содержит модуль контроля охлаждения подложки, содержащий съемное устройство для инжекции термостойкого газа, при этом указанное съемное устройство для инжекции термостойкого газа содержит один или более впусков термостойкого газа и один или более выпусков термостойкого газа. Данное устройство позволяет вводить различные газовые смеси, варьировать расходы и/или варьировать плотность газового потока. Это обеспечивает возможность точного контроля охлаждения на уровне ростовой поверхности. Оно может быть легко заменено между двумя стадиями роста и адаптировано к рассчитываемому росту и, таким образом, особенно полезно для модулирования условий роста. Преимущество данного модуля также состоит в возможности выполнить замену данной детали без необходимости замены всех деталей, соединенных с таким модулем охлаждения. Данный модуль контроля охлаждения подложки также позволяет модулировать температуру ростовой поверхности в процессе роста. Наконец, преимущество использования съемного устройства для инжекции термостойкого газа состоит в том, что оно позволяет легко варьировать несколько таких параметров, как размеры выпусков или плотность выпусков.

Модуль контроля охлаждения подложки содержит средства позиционирования, а ростовая основа содержит на своей нижней поверхности выемки, выполненные с возможностью вмещения средств позиционирования.

Модуль контроля охлаждения подложки содержит средства позиционирования, выполненные подвижными с возможностью вертикального перемещения.

Средство волновой связи расположено в верхней части первой части камеры и по меньшей мере в 25 см от низа второй части камеры, предпочтительно по меньшей мере в 35 см от основания второй части камеры.

[0027] Кроме того, изобретение относится к способу синтеза алмазов, в котором используется реактор осаждения с использованием микроволновой плазмы для изготовления синтетических алмазов, при этом указанный способ содержит следующие этапы:

- размещение одной или более подложек на ростовой основе модульного реактора согласно изобретению;

- запуск модульного реактора, при этом запуск содержит следующие этапы:

-- создание в резонаторной полости давления в пределах от 0,2 гПа до 500 гПа,

-- инжекция микроволн в моде TM011 и с мощностью, например, в пределах от 1 кВт до 100 кВт,

-- инжекция газов, например, с полным расходом не менее 500 см3 в минуту, и

-- запуск систем охлаждения камеры, системы инжекции газов и подложкодержателя, а также системы контроля охлаждения подложки, чтобы контролировать температуру одной или более ростовых поверхностей; и

- выполнение этапа роста алмазной пленки.

В случае выращивания поликристаллической пленки способ может содержать этап коалесценции кристаллов, предшествующий этапу увеличения толщины алмазной пленки.

[0028] Другие преимущества и отличительные признаки изобретения станут понятными при чтении следующего описания, приведенного в качестве иллюстративного и не ограничивающего примера со ссылками на прилагаемые чертежи, на которых:

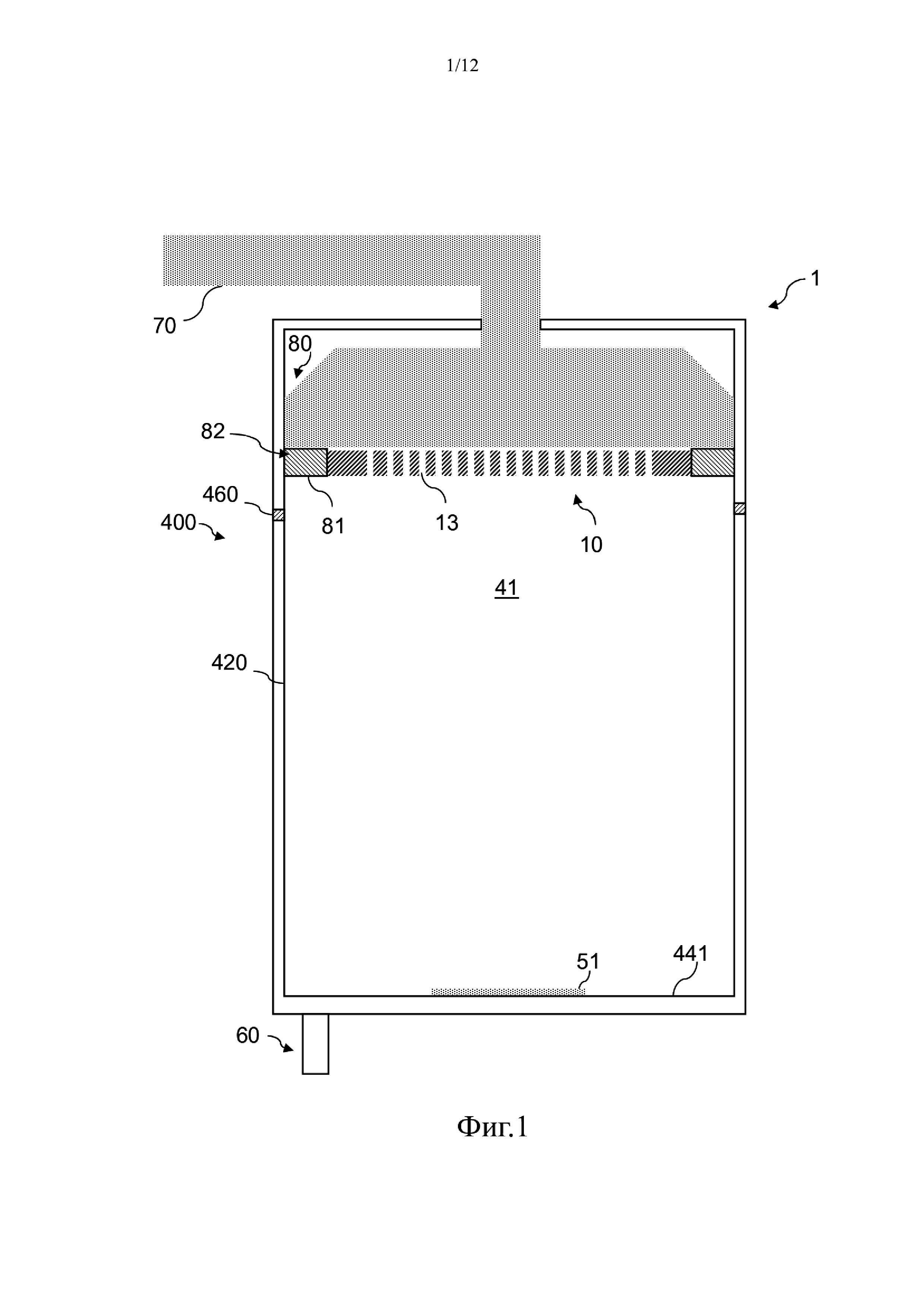

- фиг. 1 представляет собой схематический вид в разрезе примера реактора согласно уровню техники;

- фиг. 2 представляет собой схематический вид в разрезе модульного реактора согласно изобретению, содержащего подвижную плиту, модуль подложкодержателя и обод;

- фиг. 3А, 3В и 3С представляют собой схематические виды в разрезе четверти длины волны, используемой с системой электрической изоляции между подложкодержателем и плитой в соответствии с тремя вариантами осуществления в модульном реакторе согласно изобретению;

- фиг. 4 представляет собой схематический вид в разрезе модульного реактора согласно изобретению, содержащего обод и модуль подложкодержателя, в который интегрирована система контроля охлаждения термостойким газом;

- фиг. 5А и 5В представляют собой схематический продольный разрез двух вариантов осуществления модуля контроля охлаждения подложки;

- фиг. 6А и 6В представляют собой схематический вид сверху двух модулей контроля охлаждения подложки;

- фиг. 7 представляет собой схематический вид в разрезе модульного реактора согласно изобретению, содержащего обод с постоянной толщиной в верхней части резонаторной полости, включающий в себя диэлектрический материал, и обод, имеющий выступ в нижнюю часть резонаторной полости;

- фиг. 8 представляет собой схематический вид в разрезе модульного реактора согласно изобретению, содержащего модуль подложкодержателя и газораспределительный модуль;

- фиг. 9 представляет собой схематический вид в разрезе поддерживающего устройства съемной газораспределительной пластины, содержащей каналы, выполненные с возможностью осуществления циркуляции газа или жидкости в указанном поддерживающем устройстве для охлаждения газораспределительной пластины;

- фиг. 10А и 10В представляют собой схематический вид сверху сборки съемной газораспределительной пластины и поддерживающего устройства, фиг. 10А: съемная газораспределительная пластина, имеющая широкую полосу контакта с поддерживающим устройством по всей своей окружности и лишенная газораспределительных форсунок, или фиг. 10В: отдельные зоны без форсунок.

- фиг. 11 представляет собой схематический вид сверху сборки съемной газораспределительной пластины и поддерживающего устройства, содержащего дополнительно теплоотводный орган.

- фиг. 12 представляет собой схематический вид способа синтеза алмазов методом осаждения с использованием микроволновой плазмы согласно изобретению. Этапы, обведенные пунктирной рамкой, являются необязательными.

Осуществление изобретения

[0029] Далее в описании под «по существу идентичный» или «по существу равный» будет пониматься величина, отличающаяся от сравниваемой величины менее чем на 30%, предпочтительно менее чем на 20%, еще более предпочтительно менее чем на 10%. Когда выражение «по существу идентичный» используется при сравнении форм, то векторизованная форма, то есть форма без учета ее размеров, отличается от сравниваемой векторизованной формы менее чем на 30% , предпочтительно менее чем на 20%, еще более предпочтительно менее чем на 10%.

[0030] Термин «съемный» в контексте изобретения соответствует возможности легкого отделения, снятия или демонтажа без разрушения крепежных средств либо вследствие отсутствия крепежного средства, либо вследствие того, что крепежные средства могут быть легко и быстро удалены (например, зубец, винт, шпонка, палец, скоба). Например, под «съемный» следует понимать, что объект не зафиксирован с помощью сварки или каким-либо другим способом, не предусмотренным для возможности отделения объекта.

[0031] Термин «рост» в контексте изобретения соответствует этапу или этапам осаждения углерода в форме sp3 кристаллического алмаза (поликристаллического или монокристаллического), используемого для производства поликристаллического алмазного слоя, монокристалла алмаза или же нанонокристаллического или ультрананокристаллического алмаза.

[0032] Термин «алмаз» в контексте изобретения соответствует одному или нескольким более или менее толстым поликристаллическим или монокристаллическим алмазным слоям, являющимся результатом осаждения углерода в форме sp3 кристаллического алмаза (поликристаллического или монокристаллического). Отметим, что «реактор» согласно изобретению может быть использован также для выращивания нанокристаллического или ультрананокристаллического алмаза путем адаптации условий роста (температура поверхности в процессе роста, состав газа, условия давления и мощности и т.д.).

[0033] Выражение «алмазная пленка» или «алмазный слой» в контексте изобретения соответствует слою (или пленке) из поликристаллического, монокристаллического, нанокристаллического или ультрананокристаллического алмаза, образованного после нуклеации на поверхности неалмазного материала (металл, кремний, карбид кремния и т.п.), а также на поверхности монокристаллического или поликристаллического алмаза. Оно также соответствует получению монокристаллического алмаза путем увеличения толщины по высоте и/или по ширине затравочного монокристалла алмаза (или подложки), происходящего из монокристалла натурального алмаза или алмаза, полученного по технологии HPHT (высокое давление - высокая температура) или по технологии CVD (химическое парофазное осаждение с использованием плазмы или горячей нити и т.п.).

[0034] Термин «плазма» в контексте изобретения соответствует созданию – с помощью электрического разряда в газе, состоящем из смеси, – среды, полностью электрически нейтральной, но содержащей ионы и электроны, а также фрагменты диссоциированных газообразных веществ, а также стабильных молекул.

[0035] Термин «подложка» в контексте изобретения соответствует элементам, на которых растут алмазные слои или пленки. В случае поликристаллических, нанокристаллических или ультрананокристаллических пленок речь идет о неалмазных материалах (металл, кремний, карбид кремния и т.п.) или алмазных материалах при выращивании многослойных структур (множество легирующих компонентов, или множество свойств, или множество цветов и т.п.), а в случае монокристаллических пленок – о монокристаллах натурального алмаза или монокристаллах, полученных по технологии HPHT (высокое давление - высокая температура) или же по технологии CVD (химическое парофазное осаждение с использованием плазмы или горячей нити и т.п..).

[0036] Выражение «термостойкий газ» в контексте изобретения соответствует газовой смеси, состоящей из чистых газов, имеющих сильно различающиеся коэффициенты теплопроводности, что позволяет путем изменения состава изменять коэффициент теплопроводности смеси.

[0037] Термин «камера» в контексте изобретения соответствует вакуумной камере, выполненной из металла, предпочтительно из алюминия, предназначенной для вмещения газовой смеси, которая при возбуждении электрическим разрядом образует плазму, одной или более обрабатываемых плазмой подложек и ростовой основы, которая может лежать на (нагреваемом или охлаждаемом, при необходимости поляризованном) подложкодержателе. Система откачки обеспечивает качество вакуума перед введением газов. Размеры камеры могут быть адаптированы к используемому микроволновому генератору, к элементу связи и к газу, в котором происходит поглощение энергии.

[0038] Выражение «резонаторная полость» в контексте изобретения соответствует подчасти образуемого камерой объема, при этом данная подчасть содержит, в частности, место образования плазмы и место расположения одной или более подложек. Именно в резонаторной полости происходит рост. Резонаторная полость входит в состав узла, состоящего из микроволнового генератора, аппликатора и системы согласования импедансов, источника газа, в котором осуществляется поглощение микроволновой энергии в камере. Резонаторная полость образована из одной части камеры и таких элементов, как ростовая основа, подложкодержатель и подвижная панель.

[0039] Выражение «ростовая поверхность» в контексте изобретения соответствует поверхности, расположенной в резонаторной полости и предназначенной для роста монокристаллического алмаза или неалмазных поверхностей (рост поликристаллического алмаза).

[0040] Выражение «ростовая основа» в контексте изобретения соответствует элементу, предпочтительно, металлическому, например, из молибдена, предназначенному для вмещения одной или более подложек. Данная ростовая основа может быть расположена на подложкодержателе, например, через устройство для инжекции термостойких газов.

[0041] Термин «подложкодержатель» в контексте изобретения соответствует устройству, предпочтительно, цилиндрическому, выполненному с возможностью охлаждения таким теплоносителем в виде текучей среды, как силиконовое масло или вода с присадками или без присадок, с возможностью соединения с элементами, позволяющими осуществлять регулирование охлаждения одной или более подложек, и/или с возможностью соединения с элементами, позволяющими прикладывать к нему напряжение или электрически изолировать его от резонаторной полости.

[0042] Под «модульной» в контексте изобретения следует понимать систему, состоящую из совокупности модулей, причем указанные модули могут быть добавлены или убраны из системы независимо один от другого. При этом модуль является подчастью системы, представляющей собой одновременно конструктивную и функциональную единицу. Модули могут быть автономными или взаимосвязанными. В данном случае возможная связь между модулями и системой или между модулями может быть выполнена съемной в указанном выше смысле. Путем присоединения данных модулей можно увеличить или изменить возможности системы.

[0043] Далее в описании для одинаковых элементов будут использоваться одинаковые номера позиций.

[0044] Фиг. 1 показывает вид в разрезе реактора осаждения с использованием микроволновой плазмы для выращивания алмазов, который можно найти в литературе.

[0045] Реактор осаждения с использованием микроволновой плазмы для изготовления синтетических алмазов, как правило, содержит:

- микроволновый генератор 70, сконфигурированный с возможностью генерации микроволн с частотой в пределах от 300 МГц до 3000 МГц;

- резонаторную полость 41, предпочтительно цилиндрическую и охлаждаемую, образованную, по меньшей мере частично, цилиндрическими внутренними стенками 420 камеры 400 модульного реактора 1;

- газоподводящую систему 10, выполненную с возможностью подачи газов внутрь резонаторной полости 41;

- газовыпускной модуль 60, выполненный с возможностью удаления указанных газов из резонаторной полости 41;

- модуль 80 волновой связи, выполненный с возможностью передачи микроволн от микроволнового генератора к резонаторной полости 41, чтобы обеспечить возможность формирования плазмы; и

- ростовую основу 51, находящуюся в резонаторной полости 41.

[0046] Реакторы осаждения с использованием микроволн обеспечивают резонанс стоячей волны, создаваемой в резонаторной полости 41. Данный резонанс возможен благодаря точному выбору размеров резонаторной полости 41 и позволяет создавать стоячие волны электрического поля. Данные реакторы сконфигурированы с возможностью создания максимального электрического поля внутри резонаторной полости 41, предпочтительно чуть ниже ростовой основы 51. В отличие от радиочастотного возбуждения возбуждение микроволновым электромагнитным полем позволяет очень существенно ограничить воздействие ионов на поверхности, в частности, на ростовые поверхности. Действительно, частота электронов и ионов ниже частоты возбуждающей волны и ионы и электроны не способны следовать за изменением во времени электромагнитного поля. Средняя энергия электронов в целом меньше средней энергии, получаемой с использованием радиочастотного возбуждения.

[0047] Так, в литературе принято считать, что основными критериями для оптимального резонанса и, следовательно, для оптимального роста алмаза являются размеры резонаторной полости, состав газовой смеси и условия функционировании реактора. Следуя этой линии, сначала по возможности вырабатывают концепцию реакторов, потом осуществляют оценку их рабочих характеристик с применением программных средств моделирования, позволяющих предсказывать поведение плазмы. После того как будут определены размеры и состав плазмогенного газа, строят реактор, после чего его размеры больше не меняются. К тому же, было показано, что давление, мощность, связанная с плазмой, и множество других параметров, таких как скорость течения, оптимальное положение подложки во взаимодействии с размерами реактора, способны влиять на плотность по водороду и метилового радикала, толщину предельного диффузионного слоя, температуру поверхности подложки и, следовательно, на рост алмазных слоев.

[0048] В противовес этой идее авторы изобретения разработали модульный реактор осаждения с использованием микроволновой плазмы. Они создали модульный реактор 1 осаждения с использованием микроволновой плазмы, содержащий несколько модульных элементов, выполненных с возможностью быстрой замены и/или способных изменять характеристики реактора (например, размеры резонаторной полости 41), чтобы адаптировать плазму к желаемому росту. Таким образом, в данном случае можно иметь единственный реактор, выполненный с возможностью изменения его основных технических характеристик, что позволяет оптимизировать функционирование для нескольких применений или же улучшать текущие условия роста для одного и того же применения, причем без необходимости внесения изменений в его структуру. Например, то, что модульность обеспечивает возможность сдвигать плиту 900 и, следовательно, изменять высоту камеры, позволяет использовать систему в нескольких режимах работы, что, в свою очередь, позволяет временно изменять или не изменять характеристики плазмы и, следовательно, условия роста. Точно так же введение в резонаторную полость 41 создающих помехи элементов позволяет временно изменять или не изменять характеристики плазмы и, следовательно, условия роста.

[0049] Реактор 1 осаждения с использованием микроволновой плазмы согласно изобретению содержит по меньшей мере два модульных элемента, причем в качестве указанных модульных элементов выбраны следующие элементы:

- обод 450, выполненный с возможностью расположения между первой частью 430 камеры и второй частью 440 камеры, чтобы изменять форму и/или объем резонаторной полости 41, и система 460 уплотнений, обеспечивающая герметичность с точки зрения вакуума и электрическую непрерывность стенок камеры, и расположенная между ободом 450 и, соответственно, первой частью 430 камеры и второй частью 440 камеры;

- модуль 500 подложкодержателя, выполненный подвижным с возможностью вертикального перемещения и вращения, в контакте с четвертью 501 длины волны и содержащий по меньшей мере одну систему 520 охлаждения текучей средой;

- плита 900, выполненная подвижной с возможностью вертикального перемещения, чтобы изменять форму и объем резонаторной полости 41, и содержащая сквозные отверстия 911, обеспечивающие прохождение газов;

- газораспределительный модуль 100, содержащий:

------- съемную газораспределительную пластину 110, содержащую внутреннюю поверхность 111, наружную поверхность 112 и множество газораспределительных форсунок 113, образующих каналы между указанными поверхностями 111, 112, выполненные с возможностью направления газового потока, и

-- поддерживающее устройство 120, выполненное с возможностью установки на него съемной газораспределительной пластины 110; и

- модуль 300 контроля охлаждения подложки, содержащий съемное устройство 330 для инжекции термостойкого газа, при этом указанное съемное устройство 330 для инжекции термостойкого газа содержит один или более впусков 333 термостойкого газа и один или более выпусков 331 термостойкого газа.

[0050] Наличие данных модульных элементов в реакторе согласно изобретению позволяет пользователю легко изменить некоторые характеристики реактора без необходимости его полного демонтажа и, не обращаясь к изготовителю.

[0051] Предпочтительно, реактор 1 осаждения с использованием микроволновой плазмы согласно изобретению содержит по меньшей мере три вышеописанных модульных элемента. Более предпочтительно он содержит по меньшей мере четыре вышеописанных модульных элемента и еще более предпочтительно он содержит все пять вышеописанных модульных элементов.

[0052] В качестве альтернативы, реактор 1 осаждения с использованием микроволновой плазмы согласно изобретению содержит плиту 900, выполненную подвижной с возможностью вертикального перемещения, чтобы изменять форму и объем резонаторной полости 41, и содержащую сквозные отверстия 911, обеспечивающие прохождение газов, и по меньшей мере один, предпочтительно, по меньшей мере два модульных элемента, которые выбраны из следующих элементов:

- модуля 500 подложкодержателя, выполненного подвижным с возможностью вертикального перемещения и вращения, в контакте с четвертью 501 длины волны и содержащего по меньшей мере одну систему 520 охлаждения текучей средой;

- обода 450, выполненного с возможностью расположения между первой частью 430 камеры и второй частью 440 камеры, чтобы изменять форму и/или объем резонаторной полости 41, и системы 460 уплотнений, обеспечивающей герметичность с точки зрения вакуума и электрическую непрерывность стенок камеры и расположенной между ободом 450 и, соответственно, первой частью 430 камеры и второй частью 440 камеры;

- газораспределительного модуля 100, содержащего:

-- съемную газораспределительную пластину 110, содержащую внутреннюю поверхность 111, наружную поверхность 112 и множество газораспределительных форсунок 113, образующих каналы между указанными поверхностями 111, 112, выполненные с возможностью направления газового потока, и

-- поддерживающее устройство 120, выполненное с возможностью установки на него съемной газораспределительной пластины 110; и

- модуля 300 контроля охлаждения подложки, содержащего съемное устройство 330 для инжекции термостойкого газа, при этом указанное съемное устройство 330 для инжекции термостойкого газа содержит один или более впусков 333 термостойкого газа и один или более выпусков 331 термостойкого газа.

[0053] Предпочтительно, реактор 1 осаждения с использованием микроволновой плазмы согласно изобретению содержит плиту 900, выполненную подвижной с возможностью вертикального перемещения, чтобы изменять форму и объем резонаторной полости 41, и содержащую сквозные отверстия 911, обеспечивающие прохождение газов, а также подвижный модуль 500 подложкодержателя, выполненный с возможностью вертикального перемещения и вращения, в контакте с четвертью 501 длины волны, и содержащий по меньшей мере одну систему 520 охлаждения текучей средой. Предпочтительно, оба данных модульных элемента являются подвижными, например, с возможностью вертикального перемещения независимо друг от друга. То есть панель 900 может быть перемещена таким образом, что это не повлияет на положение модуля 500 подложкодержателя, и наоборот.

[0054] Более предпочтительно, реактор 1 осаждения с использованием микроволновой плазмы согласно изобретению содержит плиту 900, выполненную подвижной с возможностью вертикального перемещения, чтобы изменять форму и объем резонаторной полости 41, и содержащую сквозные отверстия 911, обеспечивающие прохождение газов, а также подвижный модуль 500 подложкодержателя, выполненный подвижным с возможностью вертикального перемещения и вращения, в контакте с четвертью 501 длины волны, и содержащий по меньшей мере одну систему 520 охлаждения текучей средой, и модуль 300 контроля охлаждения подложки, содержащий съемное устройство 330 для инжекции термостойкого газа, при этом указанное съемное устройство 330 для инжекции термостойкого газа содержит один или более впусков 333 термостойкого газа и один или более выпусков 331 термостойкого газа.

[0055] В качестве альтернативы, реактор 1 осаждения с использованием микроволновой плазмы согласно изобретению содержит модуль 500 подложкодержателя, выполненный подвижным с возможностью вертикального перемещения и вращения, в контакте с четвертью 501 длины волны и содержащий по меньшей мере одну систему 520 охлаждения текучей средой и по меньшей мере один, предпочтительно по меньшей мере два, модульных элемента, которые выбраны из следующих элементов:

- плиты 900, выполненной подвижной с возможностью вертикального перемещения, чтобы изменять форму и объем резонаторной полости 41, и содержащей сквозные отверстия 911, обеспечивающие прохождение газов;

- обода 450, выполненного с возможностью расположения между первой частью 430 камеры и второй частью 440 камеры, чтобы изменять форму и/или объем резонаторной полости 41, и системы 460 уплотнений, обеспечивающей герметичность камеры, как с точки зрения вакуума, так и с точки зрения электричества, и расположенной между ободом 450 и, соответственно, первой частью 430 камеры и второй частью 440 камеры;

- газораспределительного модуля 100, содержащего:

-- съемную газораспределительную пластину 110, содержащую внутреннюю поверхность 111, наружную поверхность 112 и множество газораспределительных форсунок 113, образующих каналы между указанными поверхностями 111, 112, выполненные с возможностью направления газового потока, и

-- поддерживающее устройство 120, выполненное с возможностью установки на него съемной газораспределительной пластины 110; и

- модуля 300 контроля охлаждения подложки, содержащего съемное устройство 330 для инжекции термостойкого газа, при этом указанное съемное устройство 330 для инжекции термостойкого газа содержит один или более впусков 333 термостойкого газа и один или более выпусков 331 термостойкого газа.

[0056] Предпочтительно, реактор 1 осаждения с использованием микроволновой плазмы согласно изобретению содержит модуль 500 подложкодержателя, выполненный подвижным с возможностью вертикального перемещения и вращения, в контакте с четвертью 501 длины волны, и содержащий по меньшей мере одну систему 520 охлаждения текучей средой, и модуль 300 контроля охлаждения подложки, содержащий съемное устройство 330 для инжекции термостойкого газа, при этом указанное съемное устройство 330 для инжекции термостойкого газа содержит один или более впусков 333 термостойкого газа и один или более выпусков 331 термостойкого газа.

[0057] В качестве альтернативы, реактор 1 осаждения с использованием микроволновой плазмы согласно изобретению содержит обод 450, выполненный с возможностью расположения между первой частью 430 камеры и второй частью 440 камеры, чтобы изменять форму и/или объем резонаторной полости 41, и систему 460 уплотнений, обеспечивающую герметичность с точки зрения вакуума и электрическую непрерывность стенок камеры, и расположенную между ободом 450 и, соответственно, первой частью 430 камеры и второй частью 440 камеры, и по меньшей мере один, предпочтительно, по меньшей мере два, модульных элемента, которые выбраны из следующих элементов:

- плиты 900, выполненной подвижной с возможностью вертикального перемещения, чтобы изменять форму и объем резонаторной полости 41, и содержащей сквозные отверстия 911, обеспечивающие прохождение газов;

- модуля 500 подложкодержателя, выполненного подвижным с возможностью вертикального перемещения и вращения, в контакте с четвертью 501 длины волны и содержащего по меньшей мере одну систему 520 охлаждения текучей средой;

- газораспределительного модуля 100, содержащего:

-- съемную газораспределительную пластину 110, содержащую внутреннюю поверхность 111, наружную поверхность 112 и множество газораспределительных форсунок 113, образующих каналы между указанными поверхностями 111, 112, выполненные с возможностью направления газового потока, и

-- поддерживающее устройство 120, выполненное с возможностью установки на него съемной газораспределительной пластины 110; и

- модуля 300 контроля охлаждения подложки, содержащего съемное устройство 330 для инжекции термостойкого газа, при этом указанное съемное устройство 330 для инжекции термостойкого газа содержит один или более впусков 333 термостойкого газа и один или более выпусков 331 термостойкого газа.

[0058] В качестве альтернативы, реактор 1 осаждения с использованием микроволновой плазмы согласно изобретению содержит газораспределительный модуль 100, содержащий съемную газораспределительную пластину 110, содержащую внутреннюю поверхность 111, наружную поверхность 112 и множество газораспределительных форсунок 113, образующих каналы между указанными поверхностями 111, 112, выполненные с возможностью направления газового потока, и поддерживающее устройство 120, выполненное с возможностью установки на него съемной газораспределительной пластины 110, и по меньшей мере один, предпочтительно, по меньшей мере два модульных элемента, которые выбраны из следующих элементов:

- плиты 900, выполненной подвижной с возможностью вертикального перемещения, чтобы изменять форму и объем резонаторной полости 41, и содержащей сквозные отверстия 911, обеспечивающие прохождение газов;

- модуля 500 подложкодержателя, выполненного подвижным с возможностью вертикального перемещения и вращения, в контакте с четвертью 501 длины волны и содержащего по меньшей мере одну систему 520 охлаждения текучей средой;

- обода 450, выполненного с возможностью расположения между первой частью 430 камеры и второй частью 440 камеры, чтобы изменять форму и/или объем резонаторной полости 41, и системы 460 уплотнений, обеспечивающей герметичность с точки зрения вакуума и электрическую непрерывность стенок камеры и расположенной между ободом 450 и, соответственно, первой частью 430 камеры и второй частью 440 камеры;

- модуля 300 контроля охлаждения подложки, содержащего съемное устройство 330 для инжекции термостойкого газа, при этом указанное съемное устройство 330 для инжекции термостойкого газа содержит один или более впусков 333 термостойкого газа и один или более выпусков 331 термостойкого газа.

[0059] В качестве альтернативы, реактор 1 осаждения с использованием микроволновой плазмы согласно изобретению содержит модуль 300 контроля охлаждения подложки, содержащий съемное устройство 330 для инжекции термостойкого газа, при этом указанное съемное устройство 330 для инжекции термостойкого газа содержит один или более впусков 333 термостойкого газа и один или более выпусков 331 термостойкого газа, и по меньшей мере один, предпочтительно, по меньшей мере два, модульных элемента, которые выбраны из следующих элементов:

- плиты 900, выполненной подвижной с возможностью вертикального перемещения, чтобы изменять форму и объем резонаторной полости 41, и содержащей сквозные отверстия 911, обеспечивающие прохождение газов;

- модуля 500 подложкодержателя, выполненного подвижным с возможностью вертикального перемещения и вращения, в контакте с четвертью 501 длины волны и содержащего по меньшей мере одну систему 520 охлаждения текучей средой;

- обода 450, выполненного с возможностью расположения между первой частью 430 камеры и второй частью 440 камеры, чтобы изменять форму и/или объем резонаторной полости 41, и системы 460 уплотнений, обеспечивающей герметичность с точки зрения вакуума и электрическую непрерывность стенок камеры и расположенной между ободом 450 и, соответственно, первой частью 430 камеры и второй частью 440 камеры;

- газораспределительного модуля 100, содержащего:

-- съемную газораспределительную пластину 110, содержащую внутреннюю поверхность 111, наружную поверхность 112 и множество газораспределительных форсунок 113, образующих каналы между указанными поверхностями 111, 112, выполненные с возможностью проведения газового потока, и

-- поддерживающее устройство 120, выполненное с возможностью установки на него съемной газораспределительной пластины 110.

[0060] Помимо данных модульных элементов, присущих изобретению и позволяющих быстро и с меньшими затратами получить реактор, который может быть оптимизирован для широкого диапазона условий роста, реактор согласно изобретению содержит компоненты, являющиеся основными для любого реактора осаждения с использованием микроволновой плазмы.

[0061] Микроволновый генератор 70 сконфигурирован с возможностью генерации микроволн, частота которых составляет от 300 МГц до 3000 МГц. Данные микроволны являются основными для создания стоячих волн электрического поля внутри полости. Предпочтительно, микроволновый генератор 70 сконфигурирован с возможностью генерации микроволн, частота которых составляет от 400 МГц до 2700 МГц. Еще более предпочтительно, микроволновый генератор 70 сконфигурирован с возможностью генерации микроволн, частота которых составляет от 900 МГц до 1000 МГц, чтобы с большей выгодой использовать модульность, обеспечиваемую реактором согласно изобретению. Действительно, реактор 1 согласно изобретению обладает особенными преимуществами для реакторов больших размеров, таких как реакторы, работающие на частотах от 900 МГц до 1000 МГц или же от 300 МГц до 500 МГц. Модульный реактор 1 согласно изобретению в сочетании с такими генераторами позволяет предложить целый набор дополнительных возможностей для изготовления до настоящего времени небывалых продуктов и, таким образом, удовлетворить потребности самых разнообразных отраслей промышленности.

[0062] Например, генератор способен генерировать микроволны, частота которых по существу равна 2450 МГц, 915 МГц или 433 МГц.

[0063] Существует большое число генераторов, которые могут быть использованы с реактором 1 согласно изобретению. Может быть использован, например, микроволновый генератор, способный производить мощность до 6 кВт, причем с частотой, по существу равной 2450 МГц. Также может быть использован и другой микроволновый генератор, способный производить мощность до 30 кВт, 50 кВт или даже 100 кВт, причем с частотой по существу равной 915 МГц. Также может быть использован и другой микроволновый генератор, работающий на частоте по существу равной 433 МГц.

[0064] Подача микроволн в полость или связь осуществляется с помощью модуля 80 волновой связи, выполненного с возможностью передачи микроволн от микроволнового генератора 70 к резонаторной полости 41, чтобы обеспечить возможность формирования плазмы. Модуль волновой связи позволяет инжектировать в резонаторную полость 41 волну, генерируемую микроволновым генератором 70, и для этого он содержит волновод, коаксиальный переход и микроволновый элемент связи для доставки и направления электромагнитных волн от генератора 70 волн к резонаторной полости 41. Волновод выполнен с возможностью распространения двух типов волн:

- поперечно-магнитной моды (TM0mn), когда ось магнитного поля перпендикулярна к оси полости, а падающее магнитное поле перпендикулярно к плоскости падения (в этом случае электрическое поле находится в плоскости падения), и

- поперечно-электрической моды (TE0mn), когда ось электрического поля перпендикулярна к оси полости, а падающее электрическое поле перпендикулярно к плоскости падения (в этом случае магнитное поле находится в плоскости падения).

[0065] Индексы m и n отображают максимальное число синусоидальных изменений электрического поля, соответственно, в радиальном направлении и по оси резонаторной полости 41 для поперечной моды TM0mn. Описание различных применимых мод специалисты могут найти в документе Silva et al. (Silva et al.2009; Microwave engineering of plasma-assisted CVD reactors for diamond deposition. Journal of Physics: Condensed Matter или в документе J. Asmussen, Chap 6 of High density plasma sources, edit O A Popov, Noyes publications, 1995). Моды TM0mn позволяют получать осесимметричную плазму. Предпочтительно связь осуществляется посредством диэлектрического окна и предпочтительно охлаждение волноводной системы осуществляется, например, с помощью содержащего жидкость охлаждающего средства. Возможные и оптимальные виды связи для реакторов осаждения с использованием микроволновой плазмы описаны в литературе (Kudela terebessy et al Applied Physics Letter vol 80, N°7, 2002; D G Goodwin J. Appl. Phys. 74-11, 1993; H. Yamada, et al., DRM, 17, 2008; X. Li, et al. Physics procedia 22, 2011; J. Weng et al., DRM 30, 2012; Yutaka Ando et al., DRM, 11, 2002; Takeshi Tachibanaa et al. Diamond and Related Materials 10 2001).

[0066] Предпочтительно, мода связи в реакторе 1 (т.е. в резонаторной полости 41) согласно изобретению сконфигурирована таким образом, чтобы быть одномодовой в момент поджига плазмы, что наиболее предпочтительно в случае магнитной моды передачи. Еще более предпочтительно, система изначально сконфигурирована для работы на моде TM011, то есть имеющей только один максимум электрического поля на оси реактора и на радиальной компоненте. Преимущество использования моды TM011 в рамках изобретения заключается в возможности легко создавать плазму, имеющую форму, адаптированную для осаждения алмаза. Действительно, чтобы обеспечить значительное поглощение энергии на границе раздела плазма/поверхность, плазма не может иметь толщину, намного превосходящую глубину проникновения волны.

[0067] Предпочтительно, модуль 80 волновой связи расположен над резонаторной полостью 41 и содержит диэлектрическое окно 82 для инжекции волн, грань 81 которого расположена параллельно ростовой основе 51 и смещена наружу, чтобы ослабить влияние нагрева окна, обусловленное происходящей в центральной области плазмы естественной конвекцией, которая может привести к его травлению/повреждению и к возможному загрязнению алмазных слоев.

[0068] Камера 400 может иметь различные формы и размеры. Предпочтительно, камера 400 имеет цилиндрическую форму, но может иметь и другие формы. В случае, когда реактор 1 согласно изобретению содержит плиту 900 в качестве модульного элемента, позволяющего изменять высоту резонаторной камеры 41, высота камеры, измеренная от основания 441 камеры 440 до внутренней поверхности 81 волновода, может составлять, например, от 150 мм до 600 мм, предпочтительно от 200 мм до 500 мм и более предпочтительно от 350 мм до 450 мм. Все эти размеры являются особенно предпочтительными при работе на частоте микроволн в диапазоне от 900 МГц до 1000 МГц. Точно так же далее в описании настоящего изобретения, если не оговорено иное, указываемые размеры будут соответствовать модульному реактору 1, работающему на частотах от 900 МГц до 1000 МГц. Если не оговорено иное, предпочтительные размеры или условия роста для модульного реактора 1, работающего на частотах от 300 МГц до 500 МГц, могут быть получены путем умножения размеров, соответствующих модульному реактору 1, работающему на частотах от 900 МГц до 1000 МГц, на коэффициент от 3,4 до 1,8. Если не оговорено иное, предпочтительные размеры или условия роста для модульного реактора 1, работающего на частотах от 2300 МГц до 2600 МГц, могут быть получены путем деления размеров, соответствующих модульному реактору 1, работающему на частотах от 900 МГц до 1000 МГц, на коэффициент от 2,3 до 2,9.

[0069] Камера 400 согласно изобретению обычно состоит из металла, предпочтительно из алюминия или алюминиевого сплава. Алюминиевый сплав содержит по массе предпочтительно не менее 80%, более предпочтительно не менее 90% и еще более предпочтительно не менее 98% алюминия.

[0070] Резонаторная полость 41 по меньшей мере частично образована цилиндрическими внутренними стенками 420 камеры 400 реактора 1. Резонаторная полость 41 в своей нижней части образована основанием 441 камеры 400 или поверхностью 910 плиты 900. Согласно одному варианту осуществления, она также содержит модуль 500 подложкодержателя, предназначенный для вмещения ростовой основы и подложки или подложек, если его поверхность находится в электрической непрерывности с плитой 900 и стенками камеры и с любым металлическим элементом, который может оказаться в замкнутом пространстве резонаторной полости 41. Резонаторная полость предпочтительно является цилиндрической. Резонаторная полость 41 имеет ось симметрии, идущую от плоскости основания 441 камеры к плоскости поверхности 81 диэлектрического окна 82 инжекции волн, и предпочтительно адаптирована для микроволновой резонансной моды типа TM. Основание 441 может иметь диаметр, отличный от диаметра резонаторной полости 41.

[0071] Реактор 1, как тот, что представлен на фиг. 1, также содержит ростовую основу 51, расположенную в резонаторной полости 41. Данная ростовая основа 51, например, может образовать большую плоскую поверхность, предназначенную для размещения на ней одной или более подложек. Данная ростовая основа 51 может содержать выступы, круги, отверстия или канавки, позволяющие выровнять и удержать положку или подложки. Как вариант, ростовая основа 51 содержит плоскую опорную поверхность, на которой расположены подложка или подложки.

[0072] Реактор осаждения с использованием микроволновой плазмы содержит газоподводящую систему 10, выполненную с возможностью подачи газов в резонаторную полость 41. Данная газоподводящая система 10 позволяет использовать способ, при котором обрабатывающие газы инжектируют к ростовой поверхности с общим расходом газа не менее 100 см3 в минуту. Подаваемые в резонаторную полость 41 газы содержат по меньшей мере один источник углерода и один источник молекулярного водорода. Источником углерода предпочтительно является метан. Для модульного реактора 1, работающего на частотах от 900 МГц до 1000 МГц, расход газа предпочтительно составляет не менее 750 см3 в минуту, более предпочтительно не менее 1000 см3 в минуту. Внутри резонаторной полости 41 происходит активирование данных газов микроволнами с образованием плазмы в областях сильного электрического поля. Затем происходит диффузия из плазмы радикалов, содержащих химически активный углерод, и их осаждение на подложке или подложках, что, таким образом, создает возможность роста алмаза.

[0073] Газоподводящая система 10 выполнена с возможностью подачи азота в резонаторную полость 41, например, не менее 0,3 ч/млн азота. Известно, что использование азота в резонаторной полости 41 способно увеличить скорость роста алмазных слоев и повысить стабильность кристалла.

[0074] Газоподводящая система 10 выполнена также с возможностью инжекции в резонаторную полость 41 одного или более так называемых легирующих газов, содержащих такие элементы, как бор, сера, фосфор, кремний, литий и бериллий и т.п. Таким образом, газоподводящая система 10 позволяет использовать способ, в котором газы содержат по меньшей мере одну легирующую примесь в концентрации не ниже 0,01 ч/млн. Использование таких так называемых легирующих газов позволяет изменять свойства синтезируемого алмаза. Например, это позволяет изменять оптические и/или электронные свойства.

[0075] Газоподводящая система 10 выполнена также с возможностью инжекции и других газов, таких, как аргон, кислород или других обычно применяемых газов, что может оказаться полезным для осуществления некоторых стадий роста.

[0076] Газовыпускной модуль 60 позволяет удалять находящиеся в резонаторной полости 41 газы. Он содержит один или более выпусков 61 газа, расположенных предпочтительно в нижней части реактора осаждения.

[0077] Один или более выпусков 61 газа могут быть расположены вокруг и под ростовой основой 51 в соответствии с осесимметричной схемой.

[0078] Камера 400 модульного реактора осаждения с использованием микроволновой плазмы согласно изобретению может состоять по меньшей мере из двух частей, которые в собранном виде частично образуют резонаторную полость.

[0079] Принимая во внимание достигаемую температуру газа в центре плазмы (например, более 2500K и до 5000K), необходимо обеспечить исключительно эффективное охлаждение стенок реактора.

[0080] Газовая температура плазмы отражается на стенках, которые испытывают воздействие значительного теплового потока. Чтобы это исправить, как правило, используется система охлаждения стенок.

[0081] Авторы изобретения предлагают разделить камеру по меньшей мере на две части, причем каждая из данных частей содержит часть элементов, необходимых для функционирования реактора осаждения. Например, первая часть 430 камеры содержит газоподводящую систему 10 и модуль 80 волновой связи, в то время как вторая часть 440 камеры содержит газовыпускной модуль 60, ростовую основу 51, плиту 900 и, возможно, подложкодержатель.

[0082] Вторая часть 440 камеры предпочтительно выполнена съемной без необходимости отделения газоподводящей системы 10 или модуля 80 волновой связи от первой части 430 камеры.

[0083] Кроме того, реактор 1 предпочтительно содержит систему 490 охлаждения, сконфигурированную с возможностью независимого охлаждения первой части 430 камеры 430 и второй части 440 камеры.

[0084] Система 490 охлаждения может быть также сконфигурирована с возможностью более сильного снижения температуры на одной из двух частей 430, 440 камеры.

[0085] Как было упомянуто, одним из предложенных авторами изобретения модульных элементов является плита 900, выполненная с возможностью вертикального перемещения, чтобы изменять форму и объем резонаторной полости 41. Кроме того, во время функционирования реактора данная плита способна изменять форму и объем плазмы. Плита 900 показана на фиг. 2.

[0086] Преимуществом данной выполненной с возможностью вертикального перемещения плиты 900 для пользователя является возможность быстрого изменения размеров резонаторной полости 41. Однако, изменение размеров и формы резонаторной полости 41 в зависимости, например, от таких условий, как состав газа, давление, мощность, приведет к изменению диэлектрических свойств плазмы и, следовательно, ее формы и, таким образом, к изменению локальных условий роста алмазной пленки. Преимуществом плиты 900 согласно изобретению является возможность ее сдвига перед какой-либо стадией роста, а также в процессе какой-либо стадии роста. Это дает возможность пользователю изменять форму, характеристики и положение плазмы, чтобы адаптировать их к положению поверхности во время роста подложки и на этапе синтеза.

[0087] Плита 900 может иметь толщину, например, в пределах от 1 см до 10 см. Толщина плиты 900 не должна быть слишком большой, чтобы уменьшить количество материалов, используемых для ее изготовления, но она должна быть достаточной, чтобы помешать деформации, которая может быть вызвана плазмой во время эксперимента, и чтобы иметь возможность в случае необходимости поместить канал или каналы охлаждения. Предпочтительно, плита 900 имеет толщину от 2 см до 8 см.

[0088] Плита 900 может быть выполнена из различных металлических материалов. Предпочтительно, она содержит молибден, медь, алюминий и/или алюминиевый сплав.

[0089] Кроме того, как показано на фиг. 2, плита согласно изобретению содержит сквозные отверстия 911, обеспечивающие прохождение газов. Это особенно полезно, когда в нижней части камеры расположены один или более выпусков 61 газа. Предпочтительно, плита 900 содержит от 5 до 15 сквозных отверстий 911. Данные сквозные отверстия предпочтительно имеют цилиндрическую форму и диаметр от 1 см до 5 см. Данные сквозные отверстия предпочтительно являются вертикальными и, например, перпендикулярными к верхней грани 910 плиты 900.

[0090] Предпочтительно, сквозные отверстия 911 расположены на концах плиты, то есть вблизи наружного края плиты. Кроме того, сумма площадей данных сквозных отверстий 911 на верхней поверхности плиты 900 предпочтительно составляет от 4 см2 до 100 см2.

[0091] Возможность поступательного перемещения плиты 900 обеспечивается, например, домкратами 920, к которым она присоединена. Данные домкраты предпочтительно расположены снаружи объема, образованного камерой 400. Их можно заменить любым механизмом, обеспечивающим медленное и точное перемещение плиты 900. Данная плита 900 также может быть соединена с сильфонами или с направляющей системой, чтобы улучшить ее вертикальное перемещение.

[0092] Плита 900 во время ее функционирования может подвергаться воздействию очень высоких температур. Таким образом, чтобы с одной стороны ограничить деформацию или избежать ее, а с другой стороны уменьшить нарушение плазмы, плита 900 может содержать по меньшей мере один канал 930 охлаждения, присоединенный к системе 940 охлаждения и выполненный с возможностью охлаждения указанной плиты 900.

[0093] Предпочтительно, плита 900 является съемной. Ее можно легко извлечь и заменить другой плитой 900, которая может иметь отличные размеры и/или форму и может быть выполнена с возможностью ее соединения с системой приведения в вертикальное перемещение и/или с системой 940 охлаждения.

[0094] Поверхность плиты 900 предпочтительно является плоской, однако плита 900 может иметь выемку в центре. Такая выемка способна вмещать подложкодержатель и предназначена для его точного позиционирования внутри полости.

[0095] Плита 900 может содержать подчасть в форме сплошного диска, однако, предпочтительно, плита 900 может содержать подчасть в форме сплошного диска с удаленным из него центром, как это показано на фиг. 2.

[0096] Плита 900 может иметь верхнюю грань 910, площадь которой больше на 50%, предпочтительно больше на 60% площади поперечного сечения камеры 400 на уровне ростовой основы 51. Так, предпочтительно, плита 900 имеет верхнюю грань 910, площадь которой составляет от 60% до 95% площади поперечного сечения камеры 400 на уровне ростовой основы 51, более предпочтительно площадь составляет от 70% до 90% площади поперечного сечения камеры 400 на уровне ростовой основы 51, еще более предпочтительно площадь составляет от 80% до 90% площади поперечного сечения камеры 400 на уровне ростовой основы 51. Данные размеры позволяют более эффективно модулировать плазму, чем в случае плиты небольшой площади. В приведенных цифрах не учтены сквозные отверстия 911.

[0097] Предпочтительно, плита 900 имеет верхнюю поверхность 910 большей площади, чем площадь ростовой основы 51. Предпочтительно, плита 900 имеет верхнюю поверхность 910, площадь которой составляет более 1500% площади ростовой основы 51 и еще более предпочтительно, плита 900 имеет верхнюю поверхность 910, площадь которой составляет более 550% площади ростовой основы 51 для реактора типа 900 МГц – 1000 МГц.

[0098] Предпочтительно, плита 900 может включать систему 960 элементов, выполненных с возможностью поддержания электрического контакта с внутренними стенками 420 камеры 400 и, следовательно, поддержания электрической непрерывности с камерой, а также с модулем 500 подложкодержателя в том случае, если модуль 500 подложкодержателя является составной частью резонаторной полости 41. Данные элементы 960 могут, например, содержать сплав меди с бериллием или быть выполнены из него.

[0099] Другим предложенным авторами изобретения модульным элементом является модуль 500 подложкодержателя, находящийся в контакте с четвертью 501 длины волны и содержащий по меньшей мере одну систему 520 охлаждения текучей средой, и сконфигурированный с возможностью вертикального перемещения и вращения ростовой основы 51. Данный модуль 500 подложкодержателя показан на фиг. 2.

[00100] Предпочтительно, модуль 500 подложкодержателя является съемным и обладает преимуществом, заключающимся в возможности его легкого извлечения из реактора с целью замены другим съемным модулем 500 подложкодержателя.

[00101] Модуль 500 подложкодержателя согласно изобретению обладает тем преимуществом, что он выполнен с возможностью вертикального перемещения. Данное вертикальное перемещение может быть обеспечено различными средствами, такими как двигатель или ручной привод. Данное перемещение позволяет улучшить управление температурой ростовых поверхностей и их однородностью.

[00102] Предпочтительно, модуль 500 подложкодержателя содержит сильфоны 550, выполненные с возможностью обеспечения подвижности в вертикальном перемещении ростовой основы 51. Сильфоны 550 предпочтительно расположены под плитой 900.

[00103] Модуль 500 подложкодержателя согласно изобретению также обладает тем преимуществом, что выполнен с возможностью перемещения во вращении. Данное вращение может быть обеспечено различными средствами, такими как двигатель или ручной привод. Предпочтительно, модуль 500 подложкодержателя присоединен к двигателю, соединенному с осью подложкодержателя и расположенному снаружи объема, образованного камерой 400, выполненной с возможностью обеспечения подвижности во вращении ростовой основы 51.

[00104] Кроме того, модуль 500 подложкодержателя находится в контакте с четвертью 501 длины волны, выполненной с возможностью распространения микроволн за пределами резонаторной полости 41. Четверть 501 длины волны является металлической конструкцией с цилиндрической симметрией и образующей в продольном разрезе четверть длины волны. Четверть 501 длины волны согласно изобретению показана на фиг. 2. Четверть 501 длины волны находится в прямом или опосредованном контакте с модулем 500 подложкодержателя и предпочтительно соединена электрически с модулем 500 подложкодержателя, еще более предпочтительно она находится в прямом или опосредованном контакте с модулем 500 подложкодержателя и соединена электрически с модулем 500 подложкодержателя посредством электропроводного средства 503. Предпочтительно, когда модульный реактор 1 согласно изобретению содержит плиту 900 и модуль 500 подложкодержателя, четверть 501 длины волны может быть электрически изолирована от плиты 900 и соединена электрически с модулем 500 подложкодержателя. Электрическая изоляция может быть выполнена с помощью изолирующего средства 502, содержащего электроизоляционный материал и выполненного с возможностью электрической изоляции плиты 900 от четверти 501 длины волны и, например, может содержать блок ПТФЭ (политетрафторэтилена) или уплотнение из ПТФЭ. Электрическое соединение между модулем 500 подложкодержателя и четвертью 501 длины волны может быть выполнено с помощью электропроводного средства 503, содержащего электропроводный материал и выполненного с возможностью проведения электрического тока между модулем 500 подложкодержателя и четвертью 501 длины волны. Электрическое соединение между модулем 500 подложкодержателя и четвертью 501 длины волны предпочтительно выполнено через содержащее смесь меди и бериллия электропроводное средство 503. Конкретные схемы расположения четверти 501 длины волны внутри модульного реактора 1 представлены на фиг. 3. Фиг. 3A, 3B и 3C показывают, что четверть 501 длины волны предпочтительно соединена с подвижной плитой 900 с помощью электроизоляционного средства 502 и что она входит в контакт с модулем 500 подложкодержателя через электропроводное средство 503. Четверть 501 длины волны может быть, например, расположена под (фиг. 3A) или над (фиг. 3B и 3C) подвижной плитой 900.

[00105] Модуль 500 подложкодержателя содержит по меньшей мере одну систему 520 охлаждения текучей средой, выполненную с возможностью обеспечения циркуляции теплоносителя в виде текучей среды (например, воды) в модуле 500 подложкодержателя. Данная охлаждающая текучая среда позволяет справиться с повышением температуры ростовой основы 51 и, следовательно, подложки. Предпочтительно, охлаждающая текучая среда представляет собой охлаждающую жидкость, которая может быть выбрана, например, из воды, воды с добавками, силиконового масла и пр. Предпочтительно, канал 521 распределения текучей среды соединен с распределительной камерой 522, выполненной с возможностью распределения теплоносителя в виде текучей среды под верхней поверхностью модуля 500 подложкодержателя.

[00106] Охлаждение ростовой основы 51 с помощью системы 520 охлаждения текучей средой необходимо, но, как правило, не обеспечивает возможности достаточно точного контроля температуры ростовой основы 51 и ростовой поверхности подложки или подложек. Так, как это показано на фиг. 4, модуль 500 подложкодержателя предпочтительно содержит по меньшей мере один газораспределительный канал 210, соединенный с системой 200 управления термостойкими газами и выполненный с возможностью распределения термостойкого газа вблизи ростовой основы 51.

[00107] Термостойким газом может быть, например, смесь, содержащая аргон, водород и/или гелий. Использование термостойкого газа позволяет осуществлять точное управление температурой ростовой основы 51 и подложки и, следовательно, оптимизировать рост алмаза.

[00108] Площадь верхней поверхности подложкодержателя, параллельная ростовой основе 51, составляет от 5% до 30% площади поперечного сечения камеры 400 на уровне ростовой основы 51. Например, в модульном реакторе согласно изобретению, сконфигурированном с возможностью работы с микроволнами, частота которых находится в пределах от 900 МГц до 1000 МГц, площадь верхней поверхности подложкодержателя, параллельная ростовой основе 51, составляет от 50 см2 до 300 см2, предпочтительно от 50 см2 до 250 см2.

[00109] Подложкодержатели предшествующего уровня техники часто имеют небольшой объем и занимают небольшое место в реакторе осаждения. Авторы настоящего изобретения разработали модуль 500 подложкодержателя, выполненный с множеством функциональных возможностей и имеющий значительный объем. Такой значительный объем модуля 500 подложкодержателя согласно изобретению при его вертикальном перемещении обеспечивает возможность существенного изменения резонаторной полости 41 и, следовательно, плазмы. Данный значительный объем также позволяет вместить различные функциональные возможности подложкодержателя согласно изобретению (например, охлаждение текучей средой, термостойкими газами, вращательную систему и т.п.). Таким образом, благодаря своему объему и его способности обеспечивать возможность вертикального перемещения ростовой основы 51, такой модуль 500 подложкодержателя может быть использован для оптимизации параметров роста. В модульном реакторе согласно изобретению, сконфигурированном для работы с микроволнами, частота которых находится в пределах от 900 МГц до 1000 МГц, модуль 500 подложкодержателя предпочтительно имеет объем от 1000 см3 до 10000 см3.

[00110] Точно так же предпочтительно модуль 500 подложкодержателя имеет постоянный диаметр (или площадь в поперечном сечении), по существу идентичный диаметру (или площади) ростовой основы 51.

[00111] Кроме того, модуль 500 подложкодержателя может быть при необходимости электрически изолирован от резонаторной полости 41, камеры 400 и/или плиты 900 согласно изобретению. Это позволяет обеспечить другой электрический потенциал между модулем 500 подложкодержателя и резонаторной полостью 41. Предпочтительно, модуль 500 подложкодержателя электрически изолирован от других элементов реактора 1. При использовании реактора согласно изобретению данный отличительный признак может обеспечить возможность вертикального перемещения модуля 500 подложкодержателя без значительного изменения формы плазмы. Например, модуль 500 подложкодержателя может быть изолирован посредством цилиндра из ПТФЭ с отверстиями, уплотнения из ПТФЭ или других электроизоляционных материалов, размещаемых между модулем 500 подложкодержателя и плитой 900.