Способ изготовления эпитаксиального слоя кремния на диэлектрической подложке - RU2618279C1

Код документа: RU2618279C1

Чертежи

Описание

Изобретение относится к области формирования эпитаксиальных слоев кремния на изоляторе, более конкретно, к созданию эпитаксиальных слоев монокристаллического кремния n- и p-типа проводимости на диэлектрических подложках из материала с параметрами кристаллической решетки, близкими к параметрам кремния с помощью химической газофазной эпитаксии. В качестве материала подложки могут быть использованы: лейкосапфир (корунд), шпинель, алмаз, кварц и т.п. Слои кремния на данных подложках могут быть использованы для изготовления радиационно-стойких интегральных схем, СВЧ приборов, а также различных тензометрических и фоточувствительных датчиков. Помимо этого, данные структуры могут быть использованы в качестве заготовок при изготовлении ультратонких структур кремния на изоляторе, получаемых с помощью аморфизации и рекристаллизации слоя полупроводника, а также с применением других операций.

Среди современных требований к эпитаксиальным слоям кремния на диэлектрике, определяющих их качество, можно выделить: высокое качество кристаллической структуры и однородность распределения удельного сопротивления по толщине слоя.

Высокое качество кристаллической структуры эпитаксиального слоя (ЭС) кремния на диэлектрике подразумевает относительно низкую плотность структурных дефектов (дислокаций несоответствия, дефектов упаковки и т.п.) в основном объеме кремниевого слоя и в приграничной области кремний-диэлектрик. В случае высокой плотности структурных дефектов в основном объеме ЭС резко снижается подвижность и время жизни носителей заряда в кремнии, что приводит к увеличению потерь мощности, уменьшению собственной частоты и быстродействия дискретных приборов. Низкое структурное совершенство приграничной области приводит к сбоям в работе интегральных схем, уменьшению времени жизни и подвижности носителей заряда в каналах транзисторов, увеличению токов утечки и сдвигу порогового напряжения дискретных приборов.

Однородность распределения удельного сопротивления по толщине кремниевого слоя подразумевает равномерное распределение заданного значения удельного сопротивления вдоль формальной линии измерения, проведенной от поверхности слоя кремния до границы раздела кремний-подложка. Трудность достижения данной однородности заключается в проникновении атомов материала подложки в эпитаксиальный слой и его автолегировании во время наращивания слоя, которое проводится при высокой температуре. Низкая однородность удельного сопротивления по толщине эпитаксиального слоя может привести к сбоям в работе, сдвигу вольт-амперных характеристик и выходу из строя сформированных дискретных приборов и микросхем. Однородность распределения удельного сопротивления по толщине слоя и по площади эпитаксиальной структуры позволяет достичь высокой однородности электрофизических параметров всего объема кремниевого слоя, что обеспечит высокий выход годных и надежность приборов на кремнии.

Известен способ изготовления структуры кремний-на-сапфире, который включает введение в кремниевую подложку ионов путем имплантации, формирование слоя, предназначенного для переноса и осуществление активирующей обработки поверхности, по которой проводят сращивание [1]. После этого подложки кремния и сапфира нагревают, соединяют в пары поверхностями, предназначенными для сращивания, выполняют сращивание поверхностей кремния и сапфира, расслоение и получают структуру. Эпитаксиальные слои, изготовленные подобным образом, могут быть ультратонкими (≤1000

Однако такие структуры обладают низкой устойчивостью к механическому разрушению при резких перепадах температур, вследствие низкой прочности связи слоя кремния и подложки сапфира, а также механических напряжений в слое, вызванных разницей коэффициентов термического расширения кремния и сапфира. Помимо этого, подобные способы обладают малой производительностью, сложностью реализации, высокими продолжительностью и себестоимостью процесса изготовления, т.к. в ходе формирования структуры используют операции ионной имплантации, ряд химических и термических обработок.

Поэтому при изготовлении эпитаксиальных структур кремния на диэлектрике, предназначенных для изготовления радиационно-стойких и СВЧ приборов, а также использующихся как заготовки при создании ультратонких структур, чаще всего используют газофазную эпитаксию.

Известен также способ выращивания монокристаллических слоев кремния с помощью химического газофазного осаждения (или газофазной эпитаксии) на подложках из материала с параметрами решетки, схожими с параметрами кремния, такого как монокристаллические кремний, сапфир, шпинель и др. [2]. На протяжении всего процесса роста слоя общее давление в реакторе поддерживают в диапазоне от 1,33*10-3 Па до 4 Па, чем достигается снижение концентрации кислорода в эпитаксиальном слое кремния до значений не выше 3*1018 атомов/см3, по крайней мере при толщине слоя более 100

Недостатками данного способа являются высокая продолжительность процесса изготовления и сложность реализации. Откачка камеры реактора до значений высокого вакуума занимает достаточно продолжительный период времени даже при использовании самых современных приспособлений. Проведения процесса эпитаксии при значениях общего давления от 1,33*10-3 Па до 4 Па усложняет конструкцию эпитаксиального оборудования, вследствие необходимости использования специальных приспособлений для создания и поддержания высокого вакуума.

Наиболее близким по сущности к предлагаемому техническому решению является способ формирования эпитаксиальных полупроводниковых слоев кремния или германия на подложках сапфира или алюмомагниевой шпинели с помощью газофазной эпитаксии [3]. В данном способе формирование полупроводниковых слоев производят по следующей последовательности шагов:

шаг 1: подложку подготавливают к эпитаксии, располагают в реакторе на подложкодержателе, нагреваемом индуктивно, заполняют реактор инертным газом и нагревают данную подложку до температуры достаточной для разложения кремний- или германийсодержащих газовых реагентов, выбранных из группы SiH4 и GeH4;

шаг 2: в реактор вводят поток газовой смеси, содержащей разлагаемый газовый реагент и инертный газ (водород или гелий), поддерживают температуру подложки определенный период времени, достаточный для относительно быстрого осаждения полупроводника, до образования начального сплошного слоя полупроводника на поверхности подложки;

шаг 3: поддерживают заданные температуру подложки и расход потока газовой смеси, содержащей газовый реагент (SiH4 или GeH4) и инертный газ, и вводят в реактор поток газообразного гидрида галогена (HCl или HBr) на определенный период времени, достаточный для относительно медленного наращивания слоя полупроводника необходимой толщины.

Использование одного газообразного вещества в качестве источника полупроводникового материала на протяжении шага 2, где производится необратимый процесс осаждения материала полупроводника, и на шаге 3, где реакция термического разложения газового реагента находится в определенном химическом равновесии с реакцией взаимодействия атомарных полупроводника и галогена, позволяет получить более плавный переход от начального сплошного слоя полупроводника к основному и сформировать более гомогенную кристаллическую структуру слоя.

Формирование начального сплошного слоя полупроводника на поверхности подложки (шаг 2) позволяет исключить взаимодействие активных атомов галогена и материала поверхности подложки, продуктами которого являются летучие соединения металлов и галогена, загрязняющие растущий слой.

Добавление потока гидрида галогена в реактор на шаге 3 сдвигает химическое равновесие реакции термического разложения газового реагента, содержащего полупроводник, что снижает скорость роста слоя за счет подавления активными атомами галогена распада молекул моносилана до атомарного кремния, а также позволяет наращивать новый полупроводниковый материал и удалять ранее нарощенный. Управление величиной скорости роста слоя происходит путем изменения расхода газообразного гидрида галогена. Присутствие атомов галогена в атмосфере газофазной реакции разложения гидрида полупроводника, помимо подавления основной реакции разложения, также подавляет побочные реакции разложения, продуктами которых являются полисиланы, загрязняющие растущий слой.

Однако известный способ обладает рядом недостатков:

- быстрое наращивание материала полупроводника на подложку характеризуется высокой скоростью роста (около 10000

- использование газообразных гидридов галогена в качестве реагентов, обеспечивающих параллельную реакцию удаления полупроводникового материала с поверхности растущего слоя, приводит к увеличению минимально возможной толщины первичного сплошного слоя полупроводника (до 3000

- подавление скорости роста эпитаксиального слоя с помощью подачи потока HCl или HBr совместно с постоянным потоком SiH4 или GeH4 приводит к увеличению себестоимости процесса изготовления, за счет нерационально высокого расхода дорогостоящего гидрида полупроводника, распад которого до атомарного полупроводника подавляется в газовой фазе через образование летучих галогенидов и галогенгидридов полупроводника;

- по предоставленным авторами данным видно, что подавление скорости роста при переходе от шага 2 к шагу 3 требует довольно высокого расхода газообразного гидрида галогена, вследствие чего возрастает концентрация атомов галогена в атмосфере реактора, которые начинают активно взаимодействовать с поверхностями фаски и обратной стороны подложки, незащищенными кремнием, образуя летучие соединения металлов и галогена, загрязняющие растущий слой и ухудшающие его кристаллическую структуру.

Задачей предлагаемого изобретения является получение слоя кремния высокого качества и снижение себестоимости процесса изготовления.

Это достигается тем, что в способе изготовления эпитаксиального слоя кремния на диэлектрической подложке, включающем расположение подложки в эпитаксиальном реакторе, нагрев рабочей поверхности подложки до температуры 900-1000°C, подачу потока реакционного газа, состоящего из инертного газа-носителя и моносилана, наращивание кремния из реакционного газа до образования начального сплошного слоя на рабочей поверхности подложки, добавление к потоку реакционного газа потока галогенсодержащего реагента и формирование эпитаксиального слоя кремния требуемой толщины, начальный сплошной слой кремния наращивают при значениях скорости роста от 3000

Наращивание начального сплошного слоя кремния при значениях скорости роста 3000-6000

Уменьшение расхода потока реакционного газа и добавление к нему потока насыщенного пара галогенида кремния или газообразного галогенсилана позволяет компенсировать подавление активными атомами галогена распада молекул моносилана до атомарного кремния в газовой фазе путем распада собственных молекул галогенида до атомарного кремния, что дает возможность уменьшить необходимый расход моносилана и снижает себестоимость процесса изготовления.

Также добавление к потоку реакционного газа потока насыщенного пара галогенида кремния или газообразного галогенсилана делает возможным реструктурирование осажденного слоя в ходе эпитаксиального роста кремния за счет взаимодействия активных атомов галогена и кремния преимущественно в местах поверхности, обладающих избыточной удельной поверхностной энергией, то есть в местах, где нарушена структура поверхности, присутствуют дефекты упаковки и дислокации, что позволяет улучшить кристаллическую структуру и сгладить микрорельеф кремниевого слоя, тем самым повышая качество слоя.

Решению поставленной задачи также способствует то, что использование галогенида кремния или галогенсилана в качестве реагента, содержащего галоген, допускает уменьшение минимально возможной толщины начального сплошного слоя кремния, осаждаемого из смеси инертного газа и моносилана, что уменьшает концентрацию загрязняющих слой низших гидридов в атмосфере реактора и позволяет создать слой кремния на диэлектрике более высокого структурного качества толщиной от 3000

Восстановление значений скорости роста начального сплошного слоя (3000-6000

На фиг. 1 показан график зависимости изменения скорости роста слоя кремния, полученного по предлагаемому способу, от изменения расхода потока галогенида кремния, в данном примере - четыреххлористого кремния (SiCl4), при постоянном расходе реакционного газа. Расход реакционного газа, содержащий моносилан и инертный газ, был изменен с изначального значения, обеспечивающего скорость роста ~4500

На фиг. 2 показаны кривые качания кремниевых слоев различной толщины, измеренные на эпитаксиальных структурах «кремний на сапфире» (КНС), полученных по предлагаемому способу. Ориентация сапфировой подложки -

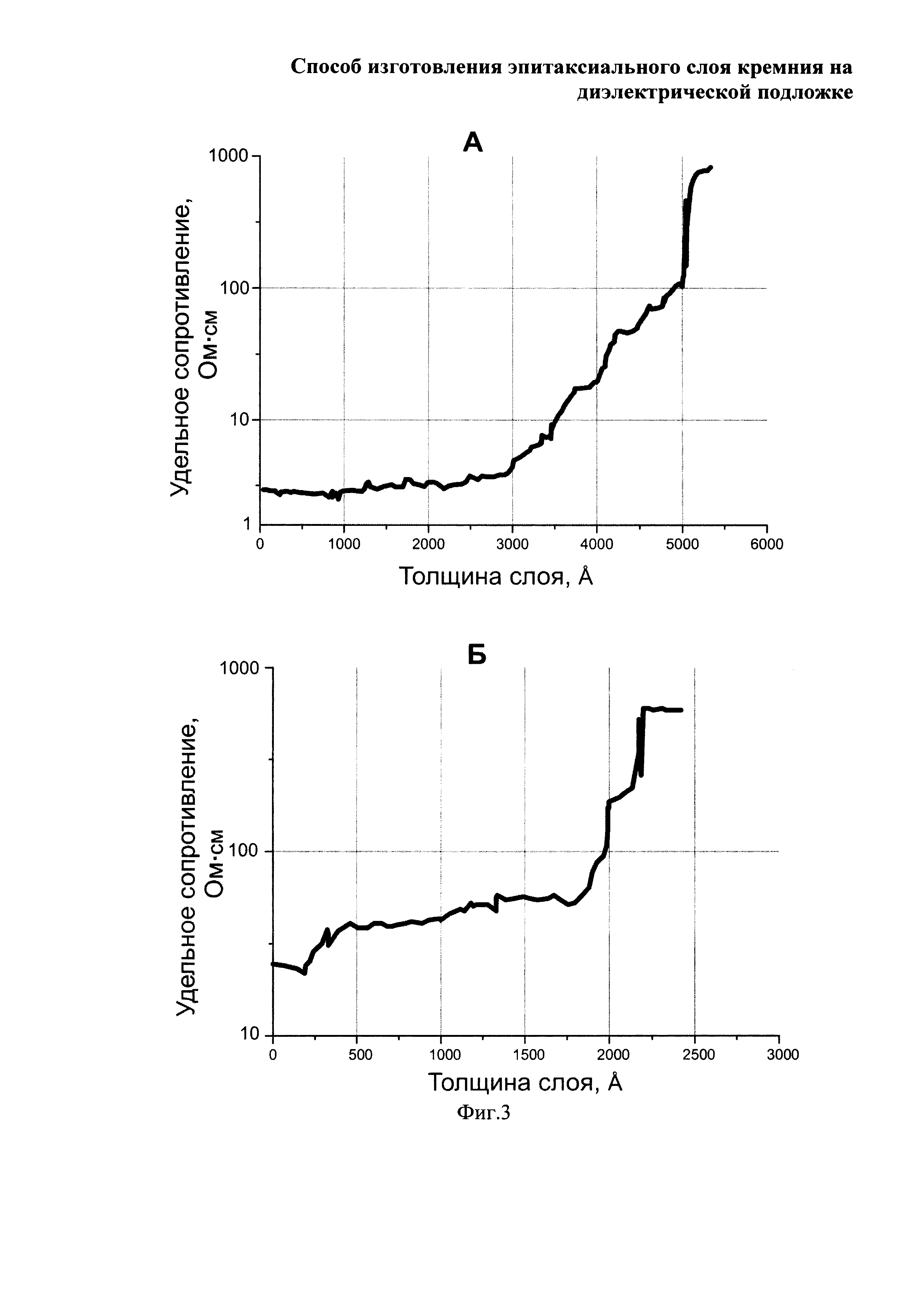

На фиг. 3 представлены профили распределения удельного сопротивления по толщине слаболегированного фосфором (n-тип) эпитаксиального слоя структур КНС, полученных по предлагаемому способу, где

Способ изготовления эпитаксиального слоя кремния на диэлектрической подложке реализуется следующим образом.

Диэлектрическую подложку помещают на подложкодержатель эпитаксиального реактора, внутренний объем которого заполняют инертным газом. Производят нагрев рабочей поверхности подложки до температуры 900-1000°C. В реактор подают поток реакционного газа, состоящий из инертного газа-носителя и моносилана. Нагрев ниже 900°C приведет к неполному термическому распаду моносилана, из которого осаждается кремний, и повышению себестоимости процесса изготовления. При температуре выше 1000°C наблюдается активное взаимодействие кремния и материала подложки, что ведет к ухудшению структурного качества и электрофизических параметров кремниевого слоя, вследствие проникновения материала подложки в растущий слой и его автолегировании.

Расход потока реакционного газа задают таким образом, чтобы достигнуть значений скорости роста начального сплошного слоя от 3000 до 6000

После этого расход потока реакционного газа уменьшают так, чтобы снизить скорость роста слоя на 500-2000

Далее к потоку реакционного газа добавляют поток насыщенного пара галогенида кремния или газообразного галогенсилана, значения расхода которого задают таким образом, чтобы достигнуть значений скорости роста начального слоя, и формируют эпитаксиальный слой кремния требуемой толщины. Использование галогенида кремния или галогенсилана в качестве галогенсодержащего реагента, в присутствии которого формируется основной объем эпитаксиального слоя, позволяет использовать выделяющиеся при распаде молекулы активные атомы галогена в процессах подавления образования полисиланов и реструктуризации растущего слоя, в то время как выделяющиеся при распаде атомы кремния встраиваются в растущий слой, наряду с кремнием, образованным разложением моносилана. Задание значений расхода потока галогенида кремния или галогенсилана, не позволяющее достигнуть скорости роста начального сплошного слоя, находящейся в диапазоне 3000-6000

Пример конкретного выполнения

Диэлектрическую подложку из монокристаллического лейкосапфира (α-Al2O3) с ориентацией рабочей поверхности

Предлагаемый способ в сравнении с прототипом обеспечивает следующие преимущества:

- достаточно быстрое заращивание рабочей поверхности диэлектрической подложки, исключающее загрязнение растущего слоя и его автолегирование от подложки;

- снижение минимально возможной толщины начального сплошного слоя кремния и загрязнения растущего слоя летучими соединениями металлов с галогеном позволяют повысить структурное качество и однородность распределения удельного сопротивления по толщине кремниевого слоя;

- уменьшение необходимого для эпитаксии объема моносилана и, следовательно, уменьшение себестоимости процесса изготовления;

- реструктурирование осажденного слоя в ходе эпитаксиального роста кремния, вследствие чего улучшается кристаллическая структура слоя.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент РФ 2538352, опубл. 10.01.2015 г.

2. Патент США 6500256, опубл. 31.12.2002 г.

3. Патент США 3941647 опубл. 02.03.1976 г. – прототип.

4. Moyzykh М., Samoilenkov S., Amelichev V., Vasiliev A., Kaul A. Large thickness-dependent improvement of crystallographic texture of CVD silicon films on r-sapphire // Journal of Crystal Growth. - 2013. - Vol. 383. - P. 145-150.

Реферат

Изобретение относится к области формирования эпитаксиальных слоев кремния на изоляторе. Способ предназначен для изготовления эпитаксиальных слоев монокристаллического кремния n- и p-типа проводимости на диэлектрических подложках из материала с параметрами кристаллической решетки, близкими к параметрам кремния с помощью химической газофазной эпитаксии. В качестве материала подложки могут использоваться, в частности, лейкосапфир (корунд), шпинель, алмаз, кварц. Способ заключается в расположении подложки в реакторе, нагреве рабочей поверхности подложки до 900-1000°C, подаче потока реакционного газа, содержащего инертный газ-носитель и моносилан, наращивании кремния до образования начального сплошного слоя на рабочей поверхности подложки, добавлении к потоку реакционного газа потока галогенсодержащего реагента и формировании эпитаксиального слоя кремния требуемой толщины. Начальный сплошной слой кремния наращивают со скоростью от 3000/мин до 6000/мин. После формирования данного слоя на рабочей поверхности подложки расход потока реакционного газа уменьшают, снижая скорость роста на 500-2000/мин. К потоку реакционного газа добавляют поток насыщенного пара галогенида кремния или газообразного галогенсилана, значение расхода которого задают таким образом, чтобы скорость роста кремниевого слоя вернулась к значениям 3000-6000/мин. Технический результат изобретения - получение слоя кремния высокого качества и снижение себестоимости процесса изготовления. 3 ил., 1 пр.

Формула

Комментарии