Технологическая печь или подобное оборудование - RU2421544C2

Код документа: RU2421544C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение в наиболее общем виде относится к термокамерам, печам, технологическим камерам и подобному оборудованию, в котором газ-реагент вводится как часть технологической операции. В частном примере осуществления изобретение относится к печам для химической инфильтрации из газовой фазы/химического осаждения из газовой фазы (CVI/CVD-печам), в которые вводится газ-реагент в качестве составляющей способа уплотнения пористых элементов, таких как пористые заготовки для тормозов.

Уровень техники

Общеизвестно использование термокамер, печей, технологических камер и другого подобного оборудования, в которое как часть технологической операции вводится газ-реагент. В дальнейшем встречающийся в описании термин "печь" следует понимать как термин, в равной степени применимый к термокамерам и другим технологическим камерам этого типа в целом. Примером в этом отношении может служить инфильтрация из газовой фазы, где представляющий собой прекурсор газ-реагент вводится в печь, в которую помещают пористые элементы, такие как, например, пористые заготовки тормозных дисков, но не ограничиваясь данными элементами.

Как правило, традиционная печь включает в себя наружный кожух печи, предусмотренное в нем рабочее пространство или реакционную камеру, куда помещают подлежащие обработке объекты или элементы, систему для перемещения газа-реагента в печь и из печи, а также нагревательную систему для нагревания по меньшей мере внутренней части реакционной камеры.

Газ-реагент известным способом заставляют просачиваться (обеспечивают его инфильтрацию) в пористую структуру пористых элементов. Газ-реагент может представлять собой углеводородный газ, такой как пропан.

В одном из известных примеров газ-реагент вводится во внутренний объем, определяемый стопкой по существу выровненных кольцевых заготовок тормозных дисков, помещенных в реакционную камеру печи. Вообще говоря, газ заставляют двигаться из внутреннего объема стопки к наружной части стопки путем диффундирования через пористую (например, волокнистую) структуру заготовок и/или через промежутки между соседними заготовками.

С помощью нагревательной системы нагревается по меньшей мере внутренняя часть реакционной камеры. Таким образом, из-за относительно высокой температуры заготовок тормозных дисков газ-реагент подвергается пиролизу и оставляет продукт распада на внутренних поверхностях пористой структуры. В случае углеводородного газа, например, продуктом распада является пироуглерод, так что в результате получается углеродный композитный материал (такой, как материал системы углерод-углерод).

Примером традиционной нагревательной системы для таких печей может служить индукционная нагревательная система. В такой системе реакционная камера может быть изготовлена из такого материала, как графит, с тем, чтобы играть роль сусцептора. Предусматривается также система для обеспечения необходимого магнитного поля, например, в виде одной или большего количества электрических обмоток, функционально примыкающих по меньшей мере к части сусцептора. Когда на электрические обмотки подается достаточный переменный ток, получающееся магнитное поле известным образом вызывает индукционный нагрев сусцептора.

Другим видом традиционной нагревательной системы является резистивное нагревание, где электрический ток проходит через резистивный элемент, который в результате нагревается. Использование резистивного нагревания обычно влечет использование резистивного элемента дополнительно к конструкции, задающей реакционную камеру.

Для увеличения теплового КПД как в случае индукционной нагревательной системы, так и в случае резистивной нагревательной системы вокруг наружной части реакционной камеры может быть предусмотрена теплоизоляция.

Однако газ-реагент, введенный в реакционную камеру, стремится просочиться или диффундировать из реакционной камеры в пространство, находящееся в пределах печи, но вне реакционной камеры.

В частности, в процессе CVI/CVD газ-реагент является прекурсором для осаждаемого продукта распада (такого, как карбидное или углеродистое отложение). Если газ-реагент будет доходить до изоляции или нагревательной системы, то на этих конструкциях могут образовываться и накапливаться осаждения, что вызывает ухудшение функционирования, надежности и/или долговечности.

Раскрытие изобретения

В свете вышеизложенного, в CVI/CVD-печи желательно по существу изолировать нагревательную систему (и соответствующую теплоизоляцию при ее наличии) от используемого в печи газа-реагента.

С этой целью настоящее изобретение предполагает задание зоны в кожухе CVI/CVD-печи, в которой нагревательная система (включая соответствующую теплоизоляцию при ее наличии) по существу изолирована от контакта с газом-реагентом, используемым в CVI/CVD-процессе.

В одном аспекте изолированная зона (иногда называемая в настоящем документе "зоной нагревания") в кожухе печи физически изолирована элементом стенки, расположенным в пределах кожуха печи так, чтобы задавать зону нагревания.

В дополнительном аспекте настоящее изобретение предполагает введение потока инертного газа в зону нагревания так, чтобы установить незначительный положительный перепад давления по отношению к давлению газа-реагента внутри реакционной камеры. Данный перепад давления дополнительно сдерживает проникновение газа-реагента в зону нагревания.

Краткое описание чертежей

Настоящее изобретение можно понять лучше при рассмотрении прилагаемых чертежей, где

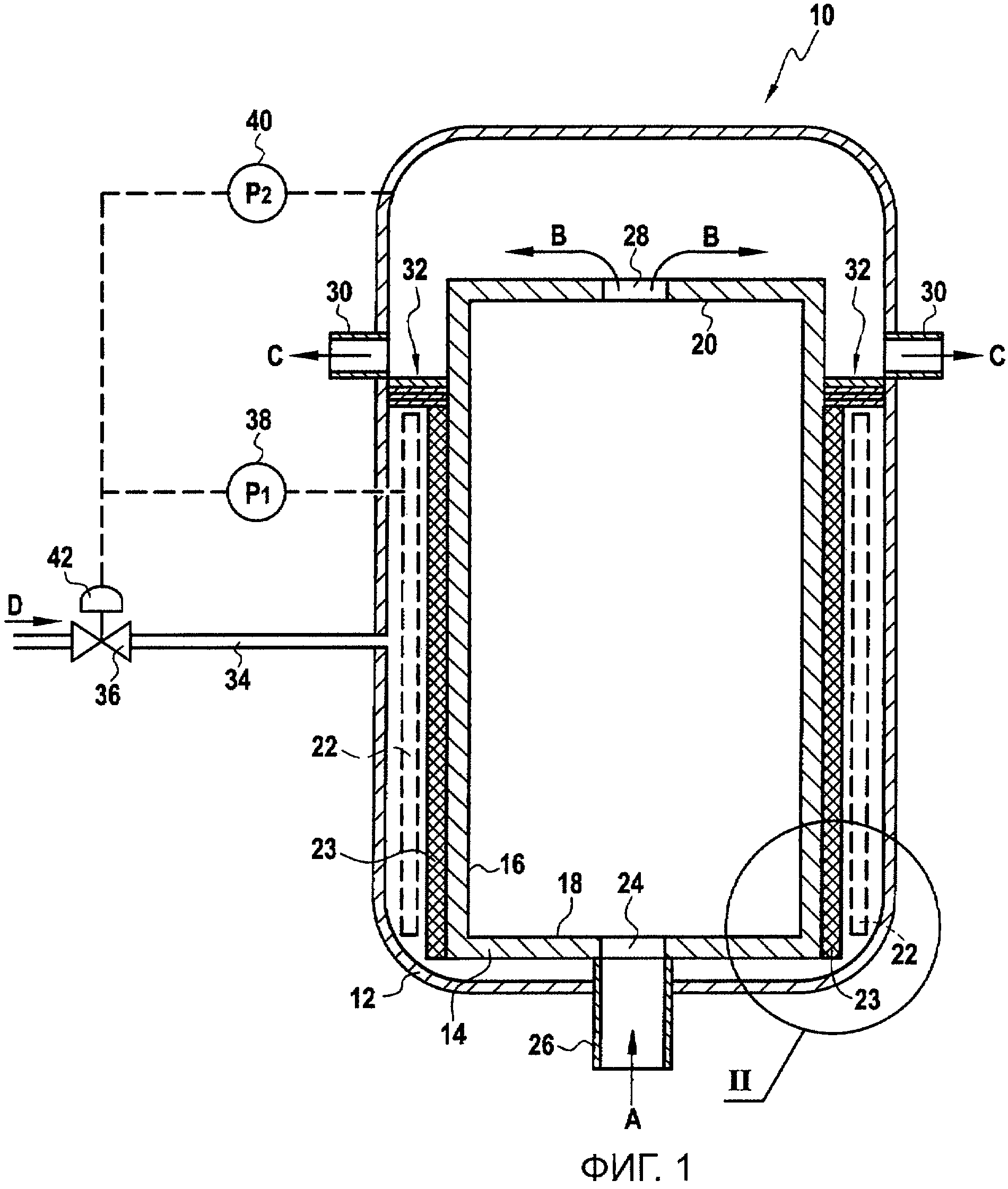

фиг.1 представляет собой схематический вид поперечного сечения технологической печи по настоящему изобретению, в которой используется индукционная система нагревания; и

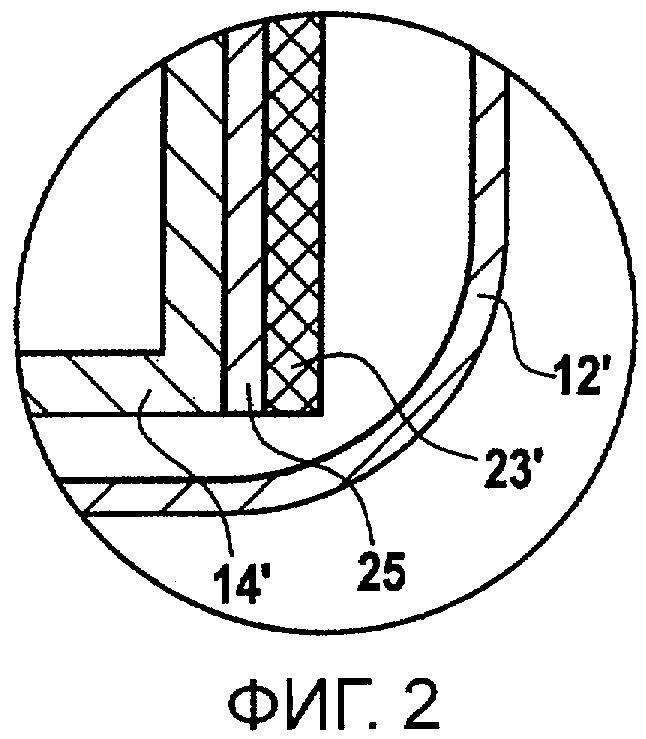

фиг.2 представляет собой частичный вид поперечного сечения, иллюстрирующий альтернативное использование резистивной нагревательной системы, как предусмотрено в настоящем изобретении.

Осуществление изобретения

Для упрощения описания изобретения сначала будет изложен пример индукционно нагреваемой печи. Далее, со ссылкой на фиг.2 будет проиллюстрирована возможность применения настоящего изобретения для печи, использующей резистивное нагревание.

Вообще говоря, печь 10, используемая для процесса CVI/CVD, содержит наружный кожух 12 печи, отделяющий внутреннюю часть печи 10 от внешнего окружения и задающий в ней некоторый объем.

Внутри объема печи 10 предусмотрен сусцептор 14. Как хорошо известно в данной области техники, сусцептор, как правило, представляет собой конструкцию, которая нагревается в присутствии магнитного поля, создаваемого переменным током. Сусцептор 14 в CVI/CVD-печи может содержать, например, одну или большее количество стенок 16, пол 18 и верхний элемент 20, которые совместно определяют другой объем или реакционную камеру в пределах общего объема внутри печи 10. Подлежащие обработке объекты, такие как пористые заготовки тормозных дисков, помещают в объем 21, задаваемый сусцептором 14.

Система для нагревания печи в общем виде показана под ссылочным обозначением 22. Например, в случае индукционно нагреваемой печи нагревательная система 22 представляет собой одну или большее количество обычных электрических обмоток, присоединенных к наружному источнику электроснабжения соответствующей мощности. Предполагается, что электрические обмотки такого типа хорошо известны специалистам в данной области техники и поэтому здесь не иллюстрируются и подробно не описываются.

Чтобы увеличить эффективность нагревания сусцептора 14, на наружной части одной или большего количества поверхностей сусцептора 14 предусмотрена теплоизоляция 23. Берется изоляция, обычно используемая в данной области техники, такая как теплоизоляционный материал с керамической основой или изоляция из углеродных волокон, в особенности, углеродные волокна, образующие последовательно сложенные слои.

В сусцепторе 14 предусмотрены одно или большее количество отверстий 24 для впуска газа (с целью упрощения изображения на фиг.1 показано одно отверстие 24 для впуска газа). Газ-реагент, например углеводородный газ, вводится в печь 10 посредством трубопровода 26, который пересекает стенку 12 печи с наружной стороны. Трубопровод 26 по меньшей мере совпадает с отверстием 24 для впуска газа и может прикрепляться к нему или относительно него любым подходящим способом, например болтами или посредством сварки. В общем смысле предпочтительно, чтобы на границе между трубопроводом 26 и сусцептором 14 было лишь незначительное просачивание газа-реагента или не было вообще никакого просачивания. Поток газа-реагента через трубопровод 26 показан на фиг.1 стрелкой, обозначенной как А.

Как правило, газ-реагент выпускается (с помощью обычных способов перемещения газа, таких как вентиляторы, всасывающие газодувки и т.п., которые не показаны) или выходит каким-либо иным способом из рабочего пространства посредством одного или большего количества отверстий 28 для выпуска газа, как показано стрелками В. Далее, газ-реагент выходит или принуждается к выходу из печи 10 посредством одного или большего количества выпусков 30 печи, как в целом показано стрелками С.

В соответствии с примером осуществления настоящего изобретения внутренний объем печи, определяемый кожухом 12, может быть поделен таким образом, чтобы определить границы вышеупомянутой зоны нагревания. Например, как видно на фиг.1, предусмотрена кольцевая «планка», или стенка 32, которая проходит в радиальном направлении между внутренней поверхностью кожуха 12 и наружной поверхностью сусцептора 14. Стенка 32 неподвижно фиксируется с помощью обычных способов фиксации, подходящих для условий функционирования внутри печи 10. Если говорить более конкретно, то стенка 32 герметизируется (например, с помощью сварки или использования физических герметизирующих элементов) как на ее внутреннем крае, так и на внешнем крае по радиальному направлению так, чтобы вследствие этого получалось полностью газонепроницаемое уплотнение, препятствующее прохождению газа. Желательно, чтобы стенка 32 содержала сборку из слоев, например, в виде стопки жестких и/или гибких керамических слоев.

Инертный газ, такой как аргон или азот, подается в зону нагревания посредством трубопровода 34 для подачи инертного газа, как показано на фиг.1 стрелкой D.

Поток (расход) D инертного газа может регулироваться традиционным клапаном 36. С помощью данной регулировки клапана 36 можно получить поток D газа, который будет поддерживать в зоне нагревания заранее заданное давление Р1 (определяемое схематически изображенным датчиком 38 давления).

Параллельно этому, другим датчиком 40 давления измеряется давление Р2 в другой части объема, заданного в кожухе 32 печи, в которой присутствует газ-реагент (иногда называемой в настоящем документе "зоной реагента").

Определенные таким образом значения давления Р1 и Р2 могут быть вместе переданы на клапанный контроллер 42 (предпочтительно автоматический клапанный контроллер), так чтобы поток D инертного газа поддерживал заданный положительный перепад давления в зоне нагревания относительно остального объема в кожухе 10 печи. Например, поддерживаемый перепад давления может составлять от приблизительно +0,5 до приблизительно +5 миллибар в пользу зоны нагревания, а точнее от приблизительно +1 до приблизительно +2 миллибар в пользу зоны нагревания. Это незначительное избыточное давление в зоне нагревания также препятствует любому просачиванию или иному поступлению газа-реагента в зону нагревания.

Как упоминалось выше, предпочтительно автоматическое определение давлений Р1 и Р2. Например, перепад давлений между давлениями, определенными каждым из датчиков 38, 40 давления, может автоматически вычисляться через равные интервалы и передаваться на клапанный контроллер 42. Там этот результат может быть использован для автоматического регулирования потока В инертного газа в зону нагревания.

Следует понимать, что поток инертного газа, кроме того, можно контролировать. При этом необычно высокий расход инертного газа с целью поддержания заданного давления в зоне нагревания следует воспринимать как признак утечки газа в цельной конструкции зоны нагревания, в частности через стенку 32. Это определение может использоваться для подачи тревожного сигнала, воспринимаемого пользователем, или же оно может быть использовано как сигнал для запуска системы управления с целью автоматического запуска процедуры реагирования.

Применение настоящего изобретения в отношении печи, которая вместо этого нагревается с помощью резистивной нагревательной системы, по существу не отличается от применения в случае индуктивно нагреваемой печи. Фиг.2 представляет собой частичный вид поперечного сечения, иллюстрирующий пример размещения элементов в резистивной нагревательной системе, однако, в принципе, здесь применимы те же самые идеи, что и объясненные выше. Именно часть объема, определяемого кожухом 12' печи, в котором расположена резистивная нагревательная система, отделена с обеспечением газонепроницаемости от остального объема кожуха 12' печи, где присутствует газ-реагент. Реакционная камера 14' расположена в кожухе 12' печи, туда помещаются объекты, подлежащие обработке. Затем один или большее количество резистивных элементов 25 могут быть размещены в контакте с наружной частью реакционной камеры 14' или по меньшей мере рядом с ней. Резистивные элементы 25 могут иметь различные традиционные конструкции. В одном характерном примере резистивные элементы представляют собой вытянутые элементы.

Так же как и в индукционно нагреваемой печи, для увеличения теплового КПД печи может быть предусмотрен слой теплоизоляции 23'.

Однако, несмотря на иное расположение системы нагревания в случае использования резистивного нагрева, внутри кожуха 12' применима точно такая же общая конфигурация, как и у индукционно нагреваемой печи. Именно элементы резистивной нагревательной системы аналогичным образом изолируются от части печи, содержащей газ-реагент, поэтому описание размещения разделяющей стенки и системы инертного газа здесь не повторяется.

Несмотря на то что настоящее изобретение было описано выше со ссылкой на определенные конкретные примеры в целях иллюстрации и объяснения, следует понимать, что изобретение не ограничено ссылками на специфические детали этих примеров. Точнее говоря, специалист в данной области техники легко должен понять, что в предпочтительных вариантах осуществления могут быть выполнены модификации и изменения без выхода за рамки изобретения, охарактеризованного в формуле.

Реферат

Изобретение относится к печам для химической инфильтрации из газовой фазы или химического осаждения из газовой фазы. Печь содержит наружный кожух, реакционную камеру, расположенную в кожухе, нагревательную систему и систему циркуляции газа-реагента. Наружный кожух печи и реакционная камера ограничивают первый объем между внутренней стороной кожуха печи и наружной стороной реакционной камеры и второй объем внутри реакционной камеры. Первый объем разделен на первую часть, образующую зону нагревания, в которой размещена нагревательная система, и вторую часть, в которой присутствует газ-реагент. При этом зона нагревания герметично изолирована относительно второй части. Печь дополнительно содержит систему циркуляции инертного газа, выполненную и размещенную с возможностью подачи инертного газа в зону нагревания со скоростью, обеспечивающей положительный перепад давления по отношению к давлению газа-реагента внутри второй части первого объема, в которой присутствует газ-реагент для препятствования прохождению потока газа-реагента в зону нагревания. Конструкция позволяет предотвратить контакт газа-реагента с нагревательной системой, что повышает надежность и долговечность устройства. 12 з.п. ф-лы, 2 ил.

Формула

отличающаяся тем, что наружный кожух печи и реакционная камера ограничивают первый объем между внутренней стороной кожуха печи и наружной стороной реакционной камеры и второй объем внутри реакционной камеры, причем первый объем разделен на первую часть, образующую зону нагревания, в которой размещена нагревательная система, и вторую часть, в которой присутствует газ-реагент, при этом зона нагревания герметично изолирована относительно второй части с газом-реагентом, причем печь дополнительно содержит систему (34) циркуляции инертного газа, выполненную и размещенную с возможностью подачи инертного газа в зону нагревания со скоростью, обеспечивающей положительный перепад давления по отношению к давлению газа-реагента внутри второй части первого объема, в которой присутствует газ-реагент, для препятствования прохождению потока газа-реагента в зону нагревания и предотвращения контакта газа-реагента с нагревательной системой.

Комментарии