Система для обработки полупроводникового изделия (варианты), встроенный геттерный насос и способ обработки полупроводникового изделия - RU2125619C1

Код документа: RU2125619C1

Чертежи

Описание

Данное изобретение относится к системам ультравысокого вакуума, а более конкретно - к геттерным насосам на месте работ, используемым в системах ультравысокого вакуума.

Существует ряд технологических процессов, которые требуют вакуума ультравысоких уровней, например от 10-7 до 10-12 торр. К примеру, устройства высокого вакуума, такие как циклотроны и линейные ускорители, часто требуют вакуума порядка 10-8 - 10-12 торр. Кроме того, в промышленности изготовления полупроводников часто требуются ультравысокие вакуумы, примерно в 10-7 - 10-9 торр, для оборудования обработки полупроводников.

Обычно используют несколько насосов в последовательном или параллельном соединении для достижения вакуума ультравысоких уровней внутри камеры. Механический, например масляный, насос часто используют для понижения давления внутри камеры приблизительно до 30-50 миллиторр. Такого типа насосы часто относят к насосам "высокого давления", поскольку они прокачивают только газы относительно высокого давления.

Затем насосные системы высокого или ультравысокого вакуума, такие как молекулярный насос, ионный насос, криогенный насос, турбонасос и т.д., используются для понижения давления приблизительно до 10-7 - 10-9 торр. Эти насосы часто относят к насосам "низкого давления", поскольку они качают газы низкого давления. Время откачки для отдельной камеры может быть в диапазоне от минут до часов и дней в зависимости от таких факторов, как размер камеры, мощность насосов, проводимость от камеры к насосам и желаемое конечное давление.

При определенных применениях ультравысокого вакуума геттерные насосы использовались в сочетании с упомянутыми механическими, молекулярными и криогенными насосами. Геттерный насос включает геттерные материалы (металлические сплавы), которые обладают притягательностью для определенных неблагородных газов. Например, в зависимости от состава и температуры геттерного материала геттерные насосы разработаны для предпочтительной прокачки определенных неблагородных газов, таких как водяной пар и водород.

Например, геттерные насосы, поставляемые "CAEC Геттерз" (Милан, Италия) устанавливались в ускорителях частиц в течение ряда лет. Геттерный насос обычно включает геттерный материал, заключенный в контейнер из нержавеющей стали. Геттерные насосы могут работать в диапазоне от температур окружающей среды до 450oC в зависимости от образцов прокачиваемого газа, геттерные свойства и т. д. Предпочтительным материалом для геттерных насосов "CAEC" предшествующего уровня является материал ST 707 TM, который представляет собой сплав цирконий-ванадий-железо и производится "CAEC Геттерз".

Другим таким материалом, также поступающим от "CAEC Геттерз", является сплав цирконий-алюминий. Некоторые эти геттерные насосы предшествующего уровня могут быть отнесены к насосам "на месте", в котором они установлены внутри машин высокого вакуума.

Предлагалось также, чтобы геттерные насосы предусматривались для оборудования обработки полупроводников. Например, в статье "Непарящие геттерные насосы для оборудования обработки полупроводников" Брисэчера и др. несколько лет назад предложено, чтобы при любом применении с использованием геттеров для очистки обработанных газов для обработки полупроводников могли также применяться непарящие геттерные насосы для очистки на месте и для селективной прокачки загрязнений.

Упомянутая ссылка Брисэчера раскрывает, что имеются два возможных варианта для использования геттерных насосов в системе напыления. Первый вариант заключается в добавлении геттерного насоса к системе для работы параллельно с обычными насосами системы, например механическими и криогенными насосами. При этом варианте работа системы не видоизменяется, а геттерный насос служит просто как вспомогательный насос для понижения парциального газового давления определенных компонентов остаточного газа в камере. Второй вариант заключается в заполнении камеры до давления в диапазоне от 3•10-3 до 6•10-3 торр, перекрытии потока аргона в камеру и герметизации камеры. Геттерный насос затем действует как очиститель на месте для аргона. Однако, как рассмотрено ниже, насос не является действительно насосом "на месте", где активный материал не находится внутри объема камеры обработки. Экспериментальная камера обработки с использованием такого геттерного насоса была введена в эксплуатацию на отделении электроники Университета Тохоку в Японии под руководством д-ра Охми на несколько лет.

Статья Брисэчера раскрывает, что геттерный насос может быть использован в сочетании с системой напыления, которая является одним из типов оборудования обработки полупроводников. В одном примере типичной системы напыления благородный газ (обычно аргон) закачивается в камеру и создается плазма. Плазма ускоряет ионы по направлению к мишени, вызывая сдвиг материала и осаждение на поверхности подложки. Геттерные насосы хорошо приспособлены для использования с системами напыления, поскольку единственным требуемым газом обработки является благородный газ, который не накачивается геттерным насосом. Поэтому геттерный насос может удалять загрязняющие газы из камеры напыления, не воздействуя на поток благородного газа, требуемого для процесса напыления. Статья Брисэчера прежде всего является академическим анализом практичности использования непарящих геттерных насосов в оборудовании обработки проводников. Поэтому там очень мало раскрыто практического применения теории. Кроме того, тогда как в статье Брисэчера использован термин "на месте" для описания варианта использования геттерного насоса, из описания ясно, что геттерный насос является внешним по отношению к камере и рассматривается "на месте", только когда камера герметизирована и когда нет потока в камеру, объем внутри геттерного насоса может рассматриваться соединенным с объемом камеры. Однако это не действительное "на месте" в том смысле, что поверхности геттерного насоса находятся внутри объема, соединенного с объемом камеры через ограниченную горловину, которая значительно ограничивает проводимость между камерой и насосом. Например, прокачка через горловину насоса может снизить проводимость на 25% и более, а прокачка через горловину насоса, имеющего тепловой экран для защиты активных элементов от криогенного насоса, от нагретых элементов камеры обработки, может снизить проводимость на 60% и более.

Системы напыления, используемые для изготовления интегральных схем, имеют определенные рабочие признаки, которые могут быть усилены геттерными насосами на месте способом, не отраженным в предшествующем уровне техники. Одним таким признаком является тот факт, что производственное устройство напыления должно работать при ряде различных давлений и с различными газовыми составами. Этот признак, например, в ускорителях частиц, таких как ускоритель Принстонского университета, и которые обычно поддерживают с высоким вакуумом. Не обращается к этому признаку и упомянутая статья Брисэчера. Более конкретно, камера напыления коммерческого устройства часто подвержена воздействию трех полностью различных сред. Первая среда, когда камера открыта для окружающей атмосферы ввиду, например, текущего обслуживания или ремонта. При таких условиях камера загрязнена атмосферными газами и загрязняющими веществами. Вторая среда, когда камера работает в условиях ультравысокого вакуума, например, менее 10-7 торр во время загрузки и разгрузки камеры, а также в течение откачки до "базового давления" до обработки. И, наконец, третья среда в течение процесса обработки, когда давление аргона в камере составляет несколько миллиторр.

Чтобы осуществлять цикл между этими разными рабочими средами типичная камера напыления должна быть подсоединена к механическому (высокого давления) насосу и криогенному насосу (низкого давления насосу). Механический насос понизит давление в камере до 30-50 миллиторр, а криогенный насос (или насос высокого вакуума, турбонасос) будет затем использован для снижения давления в камере до 10-7 - 10-9 торр.

По соображениям экономии желательно свести до минимума "переходное" время между этими разными рабочими средами. Например, при переходе от атмосферного давления до условий ультравысокого вакуума это часто занимает 600-700 минут для традиционного механического насоса и криогенного насоса для достижения требуемых вакуумных уровней. Поэтому после каждого текущего обслуживания или ремонта может потребоваться десять часов и более, чтобы камера напыления была готова для приема подложки для обработки. Непроизводительные затраты времени могут в результате составлять потери в тысячи или миллионы долларов за срок эксплуатации устройства напыления.

Поскольку общее время "откачки" зависит больше от криогенного насоса, чем от механического насоса, решением является увеличение размера криогенного насоса и проводимости к насосу. Под "проводимостью" следует понимать легкость, с которой текучая среда (в данном случае газ) протекает от одного объема, например камеры обработки, к другому объему, например камере насоса. Проводимость ограничена размером отверстия между двумя камерами, что обычно определено площадью сечения горловины криогенного насоса, а также траекторией атомов, молекул и частиц, подлежащих накачке, и активными поверхностями криогенного насоса.

К сожалению, увеличение размера и проводимости криогенного насоса также увеличивает количество аргона, который должен протекать в камеру обработки для поддержания процесса обработки. Это имеет два нежелательных побочных эффекта. Во-первых, затраты на обработку резко повышаются ввиду большого расхода аргона. Во-вторых, большое количество аргона, подлежащего прокачке криогенным насосом, быстро насыщает насос, требуя частых "регенераций" (когда уловленные материалы выводятся из насоса) и поэтому больших непроизводительных затрат времени для системы. Следовательно, это решение увеличения размера криогенного насоса коммерчески неприемлемо.

В общем желательно иметь криогенный насос большой мощности и чтобы период времени между циклами регенерации был наиболее длительным. Однако большие криогенные насосы обычно имеют большие горловины и высокие проводимости. В предшествующем уровне техники дроссельная пластина, включающая, например, одно или более отверстий, может быть расположена по горловине криогенного насоса для снижения его проводимости до приемлемых уровней. Как вариант, меньший криогенный насос с меньшей проводимостью мог бы использоваться без дроссельной пластины, или можно использовать другие ограничительные механизмы. Однако с меньшим криогенным насосом период между циклами регенерации будет менее длительным. Кроме того, базовое давление при любом из этих решений будет выше, чем с большим криогенным насосом без ограничительных элементов, что нежелательно, поскольку чем ниже базовое давление, тем чище камера.

Другое возможное решение проблемы прокачки камеры устройства напыления заключается в предусмотрении дополнительного криогенного насоса, когда один криогенный насос имеет большую проводимость для создания в камере базового давления, а другой криогенный насос имеет меньшую проводимость для прокачки камеры в течение обработки. Однако это решение также имеет свои недостатки.

Криогенные насосы занимают приемлемую величину пространства, поскольку они требуют как жидких гелиевых криогенных материалов, так и жидких азотных криогенных материалов для работы. Поэтому нежелательно устанавливать дополнительный криогенный насос в часто сжатое пространство вокруг оборудования изготовления проводников. Кроме того, поскольку криогенные насосы - достаточно дорогостоящее оборудование, это было бы дорогостоящим решением. К тому же меньшие криогенные насосы должны часто подвергаться регенерации. Вдобавок каждый криогенный насос потребует дорогостоящих и громоздких дроссельных клапанов и систем управления. И наконец, камера должна получить новую конструкцию, чтобы вместить два криогенных насоса.

Еще одно возможное решение заключалось бы в использовании дроссельной заслонки с проходом изменяемого размера. Тогда как это является теоретическим представлением, такие дроссельные заслонки для больших криогенных насосов, например криогенных насосов с 8-дюймовыми горловинами, коммерчески не наличествуют и, вероятно, должны быть слишком дорогостоящими и сложными для изготовления. Кроме того, могут быть некоторые проблемы в смысле загрязнений, что связано с механизмами изменяемого отверстия.

Геттерные насосы имеют интересные характеристики в смысле возможности прокачивать определенные газы. Например, посредством состава материала (обычно металлического сплава) и его рабочей температуры селективно прокачиваются различные газы. Например, упомянутый сплав ST 707 предпочтительно прокачивает многие неблагородные газы при температуре около 350oC и прокачивает водород при комнатной температуре (около 25oC). Это свойство геттерных материалов было использовано для очистки благородных газов и азота, как раскрыто в патенте США N 5238469, выданном 24 августа 1993 года Брисэчеру и др. и переуступленном "CAEC Пью Гэс", Инкорп. Однако предшествующий уровень техники не раскрывает использования геттерного насоса, который работает при различных температурах для прокачки нескольких образцов газов.

В качестве ближайшего аналога системы для обработки полупроводникового изделия и ее вариантов принята система обработки полупроводникового изделия, описанная в патенте США N 3892650, кл. C 23 C 15/00, 1975.

Указанная система содержит камеру обработки, систему подачи газа, первый насос для откачки газов, обеспечивающий достижение вакуума, по крайней мере около 10-7 торр и предназначенный для откачки благородного газа из упомянутой камеры, геттерный насос, размещенный внутри упомянутой камеры и предназначенный для откачивания неблагородного газа во время подачи упомянутого благородного газа в упомянутую камеру, причем геттерный насос содержит геттерный модуль и нагреватель, установленный вблизи упомянутого модуля для обеспечения нагрева геттерного модуля.

В качестве ближайшего аналога для геттерного насоса принят геттерный насос, описанный в патенте США N 4571158, кл. F 04 B 37/02, 1986.

Геттерный насос содержит геттерный модуль, источник напряжения, анализатор остаточного газа и устройство управления, при этом геттерный модуль содержит геттерные элементы, отстоящие друг от друга таким образом, что смежные элементы не примыкают друг к другу, при этом каждый геттерный элемент выполнен с апертурой в его центре, и нагреватель, проходящий через апертуры геттерных элементов для обеспечения опоры и нагрева их.

В качестве ближайшего аналога для способа обработки полупроводникового изделия принят способ, описанный в патенте США N 3892650, кл. C 23 C 15/00, 1975.

Способ обработки полупроводникового изделия содержит помещение изделия в камеру и герметизацию упомянутой камеры, пуск благородного газа в упомянутую камеру с одновременной откачкой упомянутой камеры внешним насосом, обеспечивающим достижение вакуума по крайней мере около 10-7 торр и предназначенным для откачки благородных газов, и откачку неблагородных газов посредством размещения внутри камеры геттерного насоса, и обработку изделия внутри камеры при продолжающемся поступлении благородного газа.

В качестве ближайшего аналога для способа откачки камеры принят способ откачки камеры, описанный в патенте США N 3892650, кл. C 23 C 15/00, 1975.

Способ откачки камеры включает герметизацию корпуса и откачку корпуса посредством геттерной системы, размещенной внутри камеры.

Система обработки подложек по настоящему изобретению включает камеру обработки, насос низкого давления и насос, расположенный внутри камеры обработки.

Насосом низкого давления предпочтительно является криогенный насос, который соединен с камерой обработки с дроссельной заслонкой. Клапанный механизм связывает источник благородного газа с камерой обработки таким образом, что газ идет непрерывно в камеру и выкачивается из камеры насосом низкого давления. Насос на месте, которым предпочтительно является геттерный насос, качает неблагородный газ в течение прохождения благородного газа в камеру, не прокачивая при этом никакого благородного газа.

Геттерный насос предпочтительно включает один или более геттерных модулей, каждый снабженный нагревателем. Один геттерный модуль может быть задействован при первой температуре так, что качает определенные газы, такие как водяной пар, тогда как другой модуль может быть задействован при второй температуре так, что он может качать другой газ, такой как водород. Как вариант, может быть предусмотрен отдельный модуль, который нагрет до первой температуры, чтобы прокачивать первый газ, и затем нагрет до второй температуры, чтобы прокачивать второй газ. Могут быть использованы тепловые экраны, чтобы изолировать геттерный материал от нагретых или охлажденных поверхностей внутри камеры и поэтому обеспечить независимое температурное управление геттерным материалом.

Система обработки подложки предпочтительно включает газовый анализатор, подсоединенный к камере, и регулятор, имеющий вход, подсоединенный к анализатору, и выход, подключенный к нагревателю. Это автоматизированное управление нагревателями позволяет прокачивать первые образцы газа действием геттерного насоса при первой температуре и затем вторые образцы газа - действием геттерного насоса при второй температуре после того, как уровень концентрации первых понизится до требуемого уровня. Это позволяет геттерному насосу качать газы, основываясь на газовых составах внутри камеры.

Камера обработки в соответствии с изобретением включает герметизируемый корпус, геттер-насосную систему на месте внутри корпуса, которая способна действовать при нескольких температурах так, что различные неблагородные газы прокачивают при различных температурах. Геттерный насос включает нагреватель, который управляется так, чтобы прокачивать либо неблагородные газы (отличные от водорода), либо водород в зависимости от температуры геттерного материала. Предпочтительно, чтобы камера обработки включала газовый анализатор и регулятор, имеющий вход, подключенный к анализатору, и выход, подключенный к нагревателю.

Кроме того, настоящее изобретение включает несколько способов обработки подложки. Более конкретно, способ обработки подложки в соответствии с настоящим изобретением включает операции помещения подложки внутри камеры и герметизации камеры, направление потока благородного газа в камеру с одновременной прокачкой камеры внешним насосом низкого давления и насосом, расположенным внутри камеры, который качает неблагородные газы, и обработку подложки внутри камеры в то время, как продолжается поток благородного газа. Предпочтительно, чтобы до операции введения благородного газа в камеру способ включал операцию одновременным воздействием на камеру внешним насосом низкого давления и насосом на месте для достижения базового давления. Способ также включает операцию контроля состава и концентрации газа внутри камеры и регулирования температуры геттерного материала на основе этого анализа. Как вариант, температура геттерного материала может регулироваться до подключения программы или другими способами без обратной связи. Таким образом, адсорбционные свойства геттерного материала могут регулироваться, чтобы откачивать определенные загрязнения из потока благородного газа.

Преимущество данного изобретения заключается в том, что предложенные система и способ совместимы со сложными условиями работы камер оборудования производства полупроводниковой продукции. Посредством предусмотрения геттерного насоса на месте переходные периоды для оборудования производства полупроводников могут быть значительно сокращены, и, таким образом, сокращены непроизводительные простои оборудования, и, следовательно, повышена производительность и доходность.

В частности, имеет свое преимущество задействование одного или нескольких геттерных модулей при различных температурах для селективной откачки газов из камеры системы напыления. При использовании газоанализатора для автоматического управления температурой геттерных модулей время откачки может быть значительно сокращено.

Кроме того, установлено, что имеет свое преимущество использование геттерного насоса на месте в сочетании с криогенным насосом. Поскольку криогенные насосы очень эффективны в прокачке благородных газов, таких как аргон, а геттерные насосы не прокачивают каких-либо благородных газов, работа геттерного насоса не нарушает и не воздействует на поток благородных газов внутри камеры. Вдобавок, поскольку геттерный насос помогает криогенному насосу в откачке камеры, может быть использован криогенный насос низкой мощности или может быть использован большой дросселированный криогенный насос с равным достижением желаемого результата в смысле сокращения переходных периодов.

Эти и другие преимущества настоящего изобретения должны быть понятны после ознакомления с нижеследующими подробными описаниями и чертежами.

Фиг. 1 - блок-схема системы, показывающая устройство обработки полупроводников, включающее встроенную ("на месте") геттер-насосную систему в соответствии с настоящим изобретением.

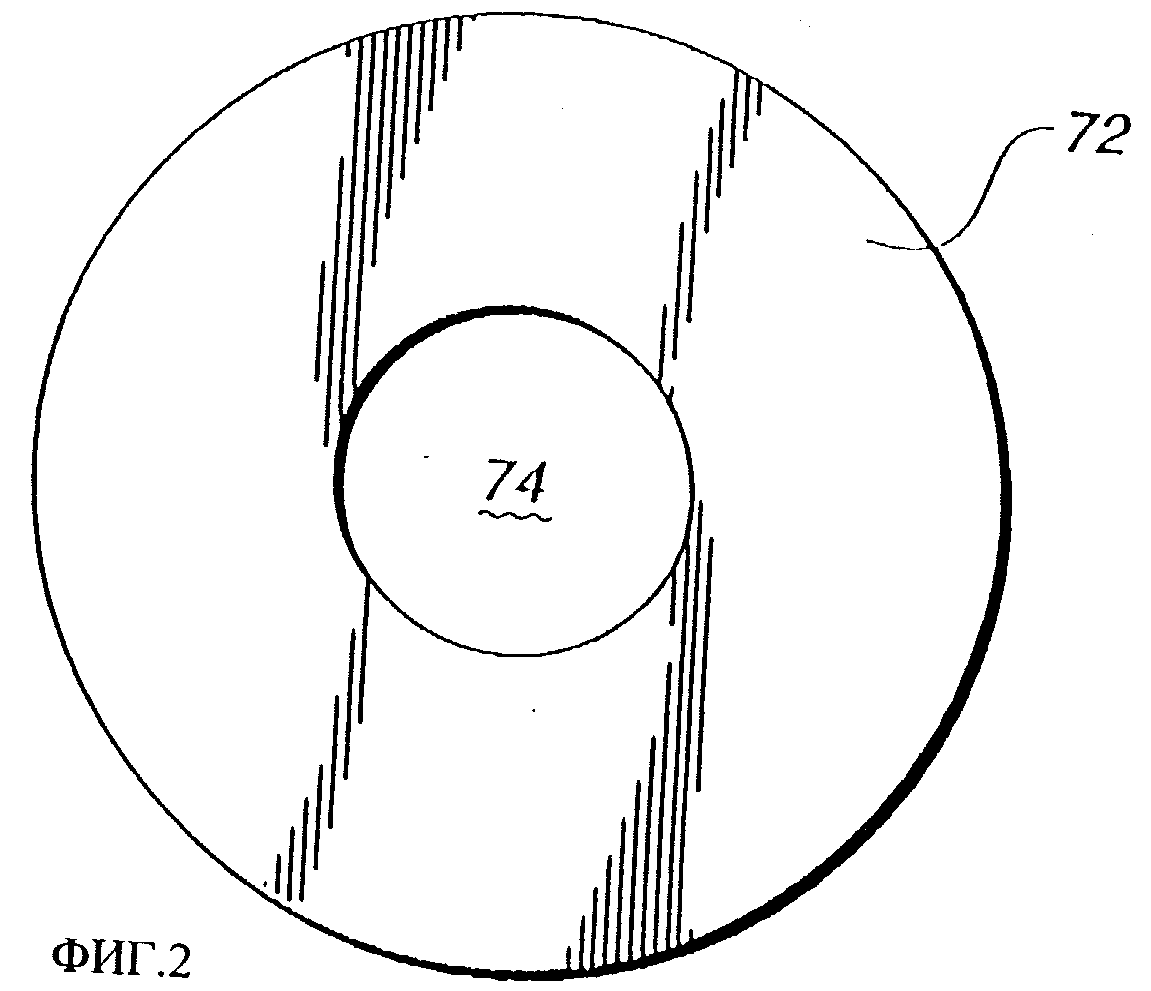

Фиг. 2 - разрез дросселя криогенного насоса по линии 2-2 на фиг. 1.

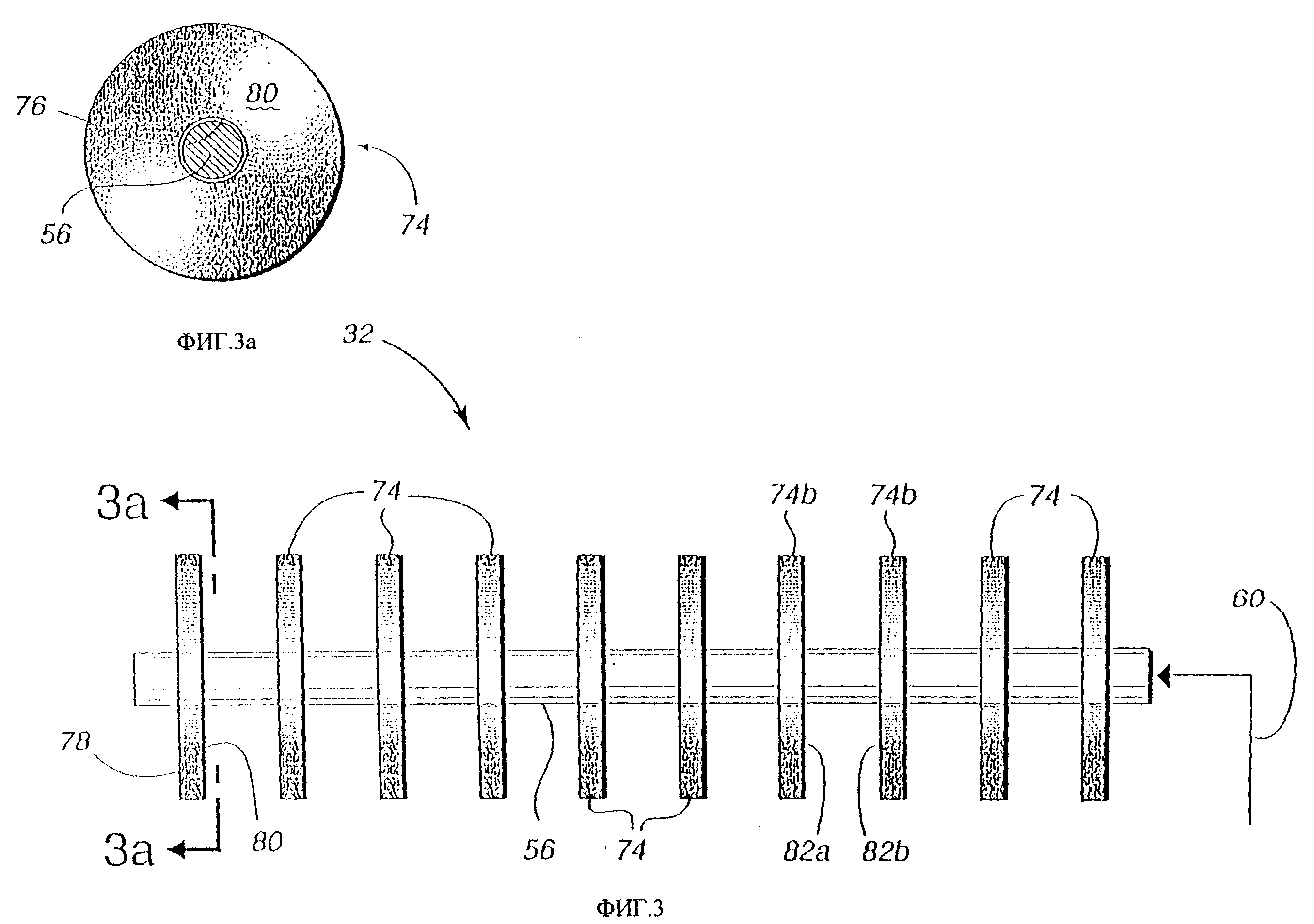

Фиг. 3 - вертикальная проекция геттерного модуля в соответствии с настоящим изобретением.

Фиг. 3а - вид по линии 3а-3а от фиг. 3, показывающий отдельный геттерный элемент настоящего изобретения.

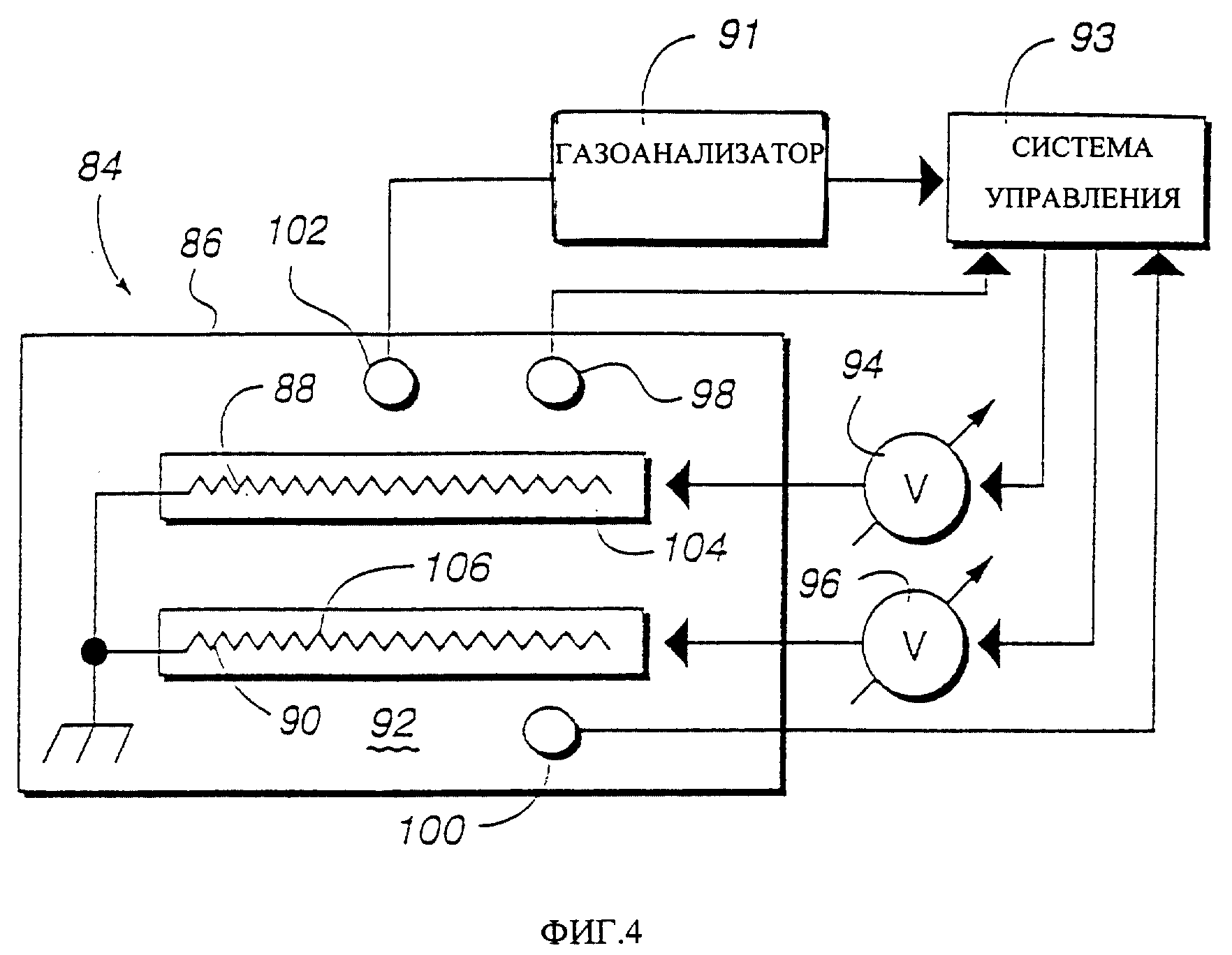

Фиг. 4 - блок-схема другого варианта встроенный геттер-насосной системы.

Фиг. 5 - еще один вариант геттерной системы.

Фиг. 6 - график давления внутри камеры в соответствии с первой откачкой.

Фиг. 7 - график давления в камере в соответствии со второй откачкой.

Фиг. 8 - схема, показывающая способ настоящего изобретения.

Фиг. 9 - схема фазы 162 от фиг. 8.

По фиг. 1 система обработки полупроводниковых изделий 10 включает первый корпус 12 для манипулированного робота 14, второй корпус 16, образующий камеру обработки 18. Система 10 включает механический насос 20, криогенный насос 22, систему подачи газа 24, генератор плазмы 26 для создания плазмы и устройство управления 28 с микропроцессором для управления большей частью процесса обработки полупроводниковых изделий (т.е. системой 10).

Настоящее изобретение включает также встроенный геттерный насос 30, включающий геттерный модуль 32, экран 33, управляемый источник напряжения 34, анализатор остаточного газа (RGA) 36 и устройство управления 38 с микропроцессором. Система 10 обрабатывает полупроводник 40, помещенный внутри камеры 18 манипулятором 14.

Детали изготовления первого корпуса 12 и манипулятора 14 хорошо известны специалистам в данной области. Корпус 12 образует камеру 42 манипулятора, в которую предусмотрен доступ через щелевые клапаны 44 и 46. Камера 42 манипулятора обычно под вакуумом ультравысоких уровней - менее 10-7 торр. Назначение манипулятора 14 - автоматически помещать полупроводниковое изделие 40 в камеру 18 через открытый клапан 46 и удалять обработанное изделие 40 из камеры 18 через клапан 46 после завершения процесса обработки. Непосредственно перед открытием клапана 46 давления в камере 18 и в камере 42 находятся предпочтительно на том же уровне для сведения к минимуму турбулентности при открытии щелевых клапанов 44 и 46. Во время обработки изделия 40 клапан 46 закрыт. Манипулятор 14 и клапаны 44 и 46 управляются устройством управления системы 28.

Второй корпус 16, который определяет камеру 18, также обычной конструкции. Этот корпус подобно корпусу 12 изготовлен из прочного долговечного материала, такого как нержавеющая сталь. В дополнение к клапану 46 пара клапанов 48 и 50 соединяют соответственно механический насос 20 и криогенный насос 22 с камерой 18. Если камера 18 открыта на атмосферу (как при обслуживании или ремонте), клапан 48 открыт, а механический насос используют для откачки камеры до 30 миллиторр. В это время клапан 48 закрыт, а клапан 50 криогенного насоса открыт для продолжения откачки системы до ≈10-9 торр. Предпочтительно, чтобы геттерный насос 30 работал в сочетании, т.е. одновременно, с работой криогенного насоса 22. Когда в камере достигают достаточно низкого "базового давления", можно начинать обработку изделия 40. Базовое давление обычно ниже 10-7 торр.

Процесс "откачки", описанный выше, - несколько упрощенное изложение, как это должно быть понятно специалистам в данной области. Более полное описание следует ниже. После того как камера 18 частично откачана механическим насосом 20, насос 20 отключают и перекрывают клапаном 48, а клапан 50 к криогенному насосу 22 открыт. Затем камера обычно "пропекается" нагревательными лампами (не показаны) для удаления водяного пара и других газов со стенок и внутренних элементов камеры 18, которые подвержены воздействию криогенного насоса 22. Кроме того, геттерный насос 30 "активирован" нагревом геттерного материала геттерного насоса до высокой температуры, т.е. 450oC. Эта активация насоса 30 требуется потому, что геттерный материал "пассивирован" под воздействием атмосферы, а период активации может перекрывать период пропекания. Однако период пропекания и период активации не нуждаются в совпадении. После пропекания камеры и активации геттерного материала включают геттерный насос 30 с одновременной работой криогенного насоса 20 для быстрого приведения камеры 18 к базовому давлению. Затем можно приступать к обработке полупроводникового изделия 40.

Для начала обработки в системе напыления устройство управления 28 открывает клапан 52 для пуска благородного газа (обычно аргона) от источника газа в камеру 18. Поскольку криогенный насос 22 все еще работает, аргон и определенные побочные продукты процесса напыления выводятся из камеры 18. Клапан 52 отрегулирован таким образом, что давление аргона в камере 18 составляет несколько миллиторр, например 1•10-3 - 6•10-3 миллиторр. Поскольку встроенный геттерный насос 30 не качает аргон, который является благородным газом, насос не воздействует в значительной мере на поток аргона в камеру 18. Однако насос 30 качает определенные неблагородные газы во время протекания аргона через камеру 18, что будет рассмотрено более подробно ниже.

Используемое в данном описании выражение "встроенный геттерный насос" относится к геттерному насосу, в котором активные элементы, т.е. активный геттерный материал, физически расположены в том же объеме пространства, что и полупроводниковое изделие, подлежащее обработке. В действительности, камера геттерного насоса становится камерой обработки, и наоборот. Проводимость как таковая между встроенным геттерным насосом и камерой обработки весьма сравнима с присоединением внешнего геттерного насоса в камере через дроссельный клапан, трубопровод, горловину насоса с наличием теплового экрана и т.д. Например, при встроенном насосе по настоящему изобретению с тепловым экраном 33 можно достигнуть более 75% (обычно более 85%) максимальной теоретической скорости качания по сравнению в наилучшем случае 75% (обычно 35%) максимальной теоретической скорости качания внешнего геттерного насоса, присоединенного к камере обработки с дроссельным клапаном и т.п. Следует отметить, что проводимость и скорость качания непосредственно связаны и что скорость качания указывается как сравнительная доля в процентах теоретической максимальной скорости качания, если не имеется препятствий между данной молекулой и геттерной поверхностью геттерного насоса.

Добавление встроенной геттерной системы по настоящему изобретению может поэтому обеспечить двукратное или трехкратное улучшение в скорости качания по сравнению с геттерными насосами предшествующего уровня, присоединенными к камере обработки через горловину насоса или горловину клапана. Без теплового экрана 33 можно достигнуть более высокой максимальной теоретической скорости качания. Однако предпочтительно, чтобы тепловой экран 33 был предусмотрен для экранирования геттерного материала от нагретых поверхностей внутри камеры 18, таких как упомянутые лампы выпекания. Тепловой экран 33 полезен также в достижении температур регенерации для геттерного материала посредством отражения излученного тепла от геттерного материала и нагревателя.

С началом прохождения аргона через камеру 18 и в криогеннный насос 22 задействуется генератор плазмы для создания ("удара") разряда плазмы внутри камеры 18. Имеется ряд способов создания плазмы внутри камеры, включая подачу радиочастотного сигнала на мишень напылителя, как это хорошо известно специалистам в данной области. Как известно также, плазма создает положительно заряженные ионы аргона, которые бомбардируют отрицательно заряженную или заземленную мишень, что вызывает падение "душа" материала на полупроводниковое изделие 40. Обычно используют такие материалы, как алюминий, титан и титан-вольфрам, в качестве мишеней для осаждения соответственно алюминия, титана и титан-вольфрама на поверхность изделия.

Встроенный геттерный насос 30 в соответствии с настоящим изобретением включает геттерный модуль 32, экран 33, источник напряжения 34, анализатор остаточного газа 36 и устройство управления 38. Только часть всей этой системы действительно расположена внутри камеры 18. Однако активная часть насоса 30, т.е. геттерные модуль или модули 32, расположена в камере 18. Предпочтительно также, чтобы тепловой экран 33 был расположен в камере для экранирования активных поверхностей модуля 32 от нагретых поверхностей внутри камеры. Тепловой экран может быть исключен, если модули таким образом установлены или другим образом защищены, чтобы предотвратить воздействие нагретых поверхностей внутри камеры. Тепловой экран 33 может быть выполнен как закрепленный элемент, например из нержавеющей стали, или быть подвижным экраном, который раскрыт во время работы и закрывается при определенных условиях, например при открытии камеры 18.

Предпочтительно, чтобы устройство управления 38 геттерной системы было связано с устройством управления 28 системы напыления через интерфейс 55 таким образом, чтобы встроенный геттерный насос 30 не работал при вредных условиях, как, например, когда камера 18 открыта для обслуживания или ремонта. Как вариант, устройства управления 28 и 38 могут быть объединены в единственное устройство управления, что понятно специалистам.

Предпочтительно, чтобы модуль 32 включал нагреватель 56, который позволяет выбирать температуру геттерного материала внутри модуля 32. Используется термопара 58 для обеспечения обратной связи в отношении температуры таким образом, что температура геттерного материала внутри модуля 32 может точно регулироваться. Источник напряжения 34 подсоединен к нагревателю 56 посредством кабеля 60 для обеспечения энергией нагревателя 56. Источник напряжения 34 переменный в том смысле, что он может быть включен или отключен, либо обеспечивать ряд разных уровней напряжения, либо диапазон напряжений. Источник 34 может быть включен или отключен либо отрегулирован на определенное напряжение сигналом, посылаемым через шину 62 от устройства управления 38.

Анализатор остаточного газа 36 подсоединен к камере 18 посредством датчика 64 и кабеля 66. Под "подключен" понимается, что анализатор 36 может принимать информацию относительно состава и концентрации газа внутри камеры 18. Например, анализатор может быть оптически подключен к камере 18 посредством наличия фотодетекторов, которые могут "обозревать" плазму в камере 18 через кварцевый глазок (не показан). Однако в этом предпочтительном варианте анализатор физически подключен к камере 18 датчиком 64 и кабелем 66.

Подходящий анализатор остаточного газа 36 можно получить торговым знаком "Транспектор" от "Лейболд Инфикон" (Нью-Йорк). Назначение анализатора 26 - определять, какие газы присутствуют в камере 18 и какой концентрации. Эта информация подается на устройство управления 38 через шину 68.

В работе устройство управления 38 получают информацию о составе и концентрации газа в камере 18 от анализатора 36 через шину 68. Устройство управления получает также информацию относительно текущей температуры геттерного материала в модуле 32 через шину 70. Устройство 38 затем определяет, следует ли регулировать температуру материала в модуле 32 для изменения характеристик качания модуля 32. Например, если анализатор 36 определяет, что имеется высокая концентрация водорода в камере 18 и если термопара 38 указывает, что модуль 32 в данный момент работает при высокой температуре, устройство 38 может послать сигнал на источник напряжения 34 через шину 62 для охлаждения до низкой температуры. При низких температурах материалы, такие как упомянутые ST 707 и ST 101, агрессивно адсорбируют водород и таким образом быстро уменьшают концентрацию водорода в камере 18. Если по другому примеру анализатор 36 обнаруживает высокий уровень водяного пара и если температура модуля 32 низкая, устройство 38 посылает сигнал на источник напряжения 34 повысить тепловой выход нагревателя 56 для нагрева геттерного материала до 300-450oC для быстрого и эффективного откачивания водяного пара из камеры 18.

Дополнительно ссылаясь на фиг. 2, следует отметить, что предпочтительно, чтобы криогенный насос 22 был подсоединен к дроссельному клапану 50 посредством дроссельной пластины 72. Как было объяснено ранее, дроссельная пластина 72 понижает проводимость между камерой 18 и криогенным насосом 22. Если, например, этот насос имеет горловину в 8 дюймов, дроссельная пластина 72 будет несколько больше 8'' в диаметре и будет снабжена одним или несколькими отверстиями 74 (или чем-то другим, например прорезями), через которые газ может проходить в криогенный насос 22 из камеры 18.

Проводимость криогенного насоса будет понижена на 50-70% и почти определенно более чем на 25% в зависимости от конструкции выбранной дроссельной пластины. Это позволяет использовать мощный криогенный насос, который не требует частой регенерации и вместе с тем имеет достаточно низкую проводимость, так что избыточные количества аргона не будут поступать в камеру 18 во время обработки. Как вариант, намного меньший криогенный насос 22 может быть использован без дроссельной пластины 72 с тем недостатком, что насос должен подвергаться регенерации более часто при его насыщении аргоном.

Встроенный геттерный насос 30 поэтому имеет специфическую взаимосвязь с насосом 22. Поскольку проводимость насоса 22 должна быть ограничена таким образом, чтобы не требовались избыточные количества аргона или других благородных газов; встроенный геттерный насос может быть использован для повышения скоростей качания как во время откачки до базового давления, так и во время обработки полупроводниковых изделий. Поскольку встроенный насос не качает благородные газы, такие как аргон, он идеально пригоден для использования с криогенным насосом 22, имеющим заданную ограниченную проводимость.

На фиг. 3 раскрыта предпочтительная конфигурация геттерного модуля 32. Предпочтительно, чтобы модуль 32 включал ряд геттерных элементов 74, расположенных по конфигурации в отстоянии друг от друга.

По фиг. 3а каждый из элементов выполнен с расположенным в центре отверстием (или прорезью) 76, в которое вставляют удлиненный нагреватель 56. Предпочтительно, чтобы каждый элемент 74 имел близкую к диску форму с аксиальным сверлением, составляющим расположенную в центре апертуру 76. Каждый элемент 74 имеет пару противоположных сторон 78 и 80 и может быть из любого из подходящих материалов, включая геттерный материал, продаваемый как ST 707 или ST 101 фирмой "CAEC Геттерз" (Милан, Италия). Эти материалы предпочтительно пористые спеченные геттерные элементы, такие как раскрыты в патенте США N 5320496 Манини и других, переуступленном названной фирме. Условное наименование материала - "ST 172". Изготовление пористого геттерного материала раскрыто в патенте Великобритании N 2077487, который переуступлен упомянутой фирме "SAES Getters, SpA".

В варианте по фиг. 3 смежные геттерные элементы 74, такие как элементы 74a и 74b, включают внешние поверхности 82a и 82b. В упомянутом варианте поверхности 82a и 82b достаточно плоские и параллельные друг другу. Под "достаточно плоские" понимается, что поверхность плоская, хотя некоторая степень отклонения от совершенной планарности приемлема. Под "достаточно параллельны" понимается, что поверхности параллельны, хотя небольшое отклонение, например в ±5o, приемлемо. В других вариантах геттерные элементы могут иметь непланарные поверхности или планарные поверхности, которые не параллельны. Например, поверхности (такие как 82a и 82b) могут составлять пару плоскостей (даже если они не вполне планарны), которые пересекаются под углом в 5o или менее. Это в некоторых случаях способно повысить адсорбцию выбранных газов.

Нагреватель 56 может быть любым подходящим нагревательным элементом. Требования к нагревателю 56 заключаются в том, что он должен быть способен нагревать геттерные элементы 74 до требуемого рабочего температурного режима. Этот режим предпочтительно равномерен, но может включать градиент или неравномерности в температуре по длине геттерного модуля.

Если, к примеру, используется материал ST 707, желательно, чтобы нагреватель был способен нагревать элементы 74 в диапазоне 25-300oC в течение работы и до более высокой температуры в 450-500oC - для активации. Однако, если модуль 32 должен быть использован для качания водорода, нагреватель 56 обычно не надо подключать, поскольку материал ST 707 прокачивает водород очень хорошо при комнатной температуре.

Тем не менее, даже если нагреватель 56 не используется для нагрева элементов 74 до рабочей температуры, они могут быть использованы для активации материала внутри элементов 74. Например, материал ST 707 может быть активирован (регенерирован) нагревом до 450-500oC, а ST 101 может быть активирован нагревом до 600-700oC. Однако регенерация может не потребоваться, поскольку модуль 32 может рассматриваться просто как израсходованный элемент, который заменяют во время текущего обслуживания.

Хотя и нагреватель 56 описан как центральный вал, который поддерживает элемент 74, геттерные элементы могут также поддерживаться ненагретым валом или другими средствами. Нагреватель 56 может быть отдельным от конструктивной опоры для элементов 74, например таких, как лампы излучения, расположенные вблизи геттерных элементов.

Как упомянуто ранее, существует несколько технологий выполнения нагревателя 56. Например, резистивный, индуктивный или излучающий нагреватель может быть предусмотрен. Однако в настоящем предпочтительном варианте нагреватель 56 является резистивным нагревателем, таким, как показан в патенте Манини и других. Нагреватель должен быть способен нагревать в диапазоне от окружающей или комнатной температуры до по крайней мере рабочих температур геттерных материалов. Предпочтительно, чтобы нагреватель мог нагревать эти материалы до температур их активации.

На фиг. 4 камера обработки 84 включает герметизируемый корпус 86 и два геттерных модуля 88 и 90, расположенных в камере 92, образованной корпусом 86. Система 84 включает также газоанализатор 91 и систему 93, управляемую микропроцессором. Разумеется, что все управляющие устройства, такие как 93, могут быть другими, их функции могут осуществляться рядом эквивалентных электротехнических или электронных систем. Например, устройство управления может включать аналоговую схему, дискретную цифровую логическую схему, микропроцессор, мини-компьютер и т. д. Система 84 включает также пару источников напряжения 94 и 96. Корпус 86 может быть любой обычной конструкции, хотя его удобно изготовлять из сварной нержавеющей стали. Предпочтительно, чтобы корпус 86 был снабжен щелевым клапаном (не показан) или эквивалентным средством так, чтобы обрабатываемое изделие удобно вводилось и удалялось из камеры 92. В загерметизированном состоянии корпус 86 изолирует камеру 92 от окружающей среды.

Существует ряд причин, почему два или более, т.е. n-число геттерных модулей, таких как модули 88 и 90, предусмотрены в камере 92. Например, два встроенных модуля 88 и 90 могут быть задействованы параллельно для удвоения мощности и скорости накачки встроенной геттерной системы. Как вариант, модули 88 и 90 могут быть из различных материалов и/или быть задействованными при различных рабочих температурах. Например, модуль 88 может быть изготовлен из материала ST 707 и работать при 300-400oC для накачки большинства неблагородных газов, за исключением водорода, тогда как модуль 90 может быть из ST 101 и оставаться при комнатной температуре для накачки водорода. Поэтому широкий ряд неблагородных газов может подвергаться накачке при комбинации двух геттерных модулей.

Предпочтительно, чтобы система 84 управлялась в замкнутой системе управления с обратной связью. Термопары 98 и 100 или эквивалентные элементы используются для слежения и регулирования температуры модулей 88 и 90 соответственно, а датчик 102 используется схемой газоанализатора 91 для обнаружения состава и концентрации газов в камере 92. Управляющее устройство использует входы от схемы газоанализатора 91 и термопары 98 и 100 для выработки сигналов, которые управляют источниками напряжения 94 и 96, подсоединенными к нагревателям 104 и 106 соответственно модулей 88 и 90 соответственно.

На фиг. 5 система обработки 108 включает герметизируемый корпус 110, образующий камеру 112, и три геттерных модуля 114, 116 и 118. Следует отметить, что каждый модуль 114-118 может управляться независимо и быть разных размеров. Например, модуль 114 может включать материал ST 101 и может быть оставлен ненагретым, оставаясь при комнатной температуре для накачки водорода, модуль 116 может включать ST 707, нагретый до 300-450oC для накачки неблагородных газов, а модуль 118 может включать еще один другой материал, работающий еще при одной температуре в добавление к возможностям накачки модулей 114 и 116. В этом случае нагреватели 120, 122 и 124 модулей 114, 116 и 118 соответственно подключены к источнику напряжения 126 устройствами управления температурой 128, 130 и 132 соответственно. Устройства 128-132 поддерживают нагреватели 120-124 на требуемых, но фиксированных температурах по данным термопар 134, 136 и 138 соответственно. Поэтому, в то время как устройства управления температурой для каждого отдельного модуля 114-118 являются замкнутой, или с обратной связью системой, система 108 не является замкнутой, или с обратной связью, относительно состава и концентрации газов в камере 112, в которой модули 114-118 всегда будут работать при одной и той же температуре. Однако для хорошо документированных технологических процессов геттерные модули и их рабочие параметры могут быть фиксированы для хорошей работы при большинстве нормальных условий.

На фиг. 6 диаграмма показывает один предпочтительный способ для работы встроенного геттерного насоса. На этой диаграмме давление P внутри камеры показано по вертикальной оси, тогда как время T - по горизонтальной. Первая линия 140 показывает парциальное давление водяного пара в камере по истечении времени, вторая линия 142 иллюстрирует парциальное давление водорода в камере во времени. Сочетание водяного пара 140 и водорода 142 в этом примере создает суммарное давление 144 в камере.

По фиг. 6 описан способ для использования одиночного геттерного модуля, такого как модуль 32 по фиг. 1, в качестве встроенного насоса после активации и откачки. Следует отметить, что диаграмма фиг. 6 приведена для целей только иллюстрации, а кривые действительного парциального давления будут изменяться. Следует допустить в этом примере, модуль 32 включает материал типа ST 707, который адсорбирует водяной пар очень хорошо, когда нагрет до 300-450oC, т. е. примерно до 350oC. ST 707 адсорбирует также водород при низких температурах, таких как комнатная, т.е. 25oC или близкая к этому. В этом примере газоанализатор 36 обнаруживает высокий уровень водяного пара на время t = 0, а устройство управления 38 дает сигнал источнику напряжения 34 включить нагреватель для нагрева модуля 32 до ≈350oC. Это вызывает очень быстрое понижение уровней водяного пара до времени t=T1, когда водяной пар, по существу, удален из камеры. Однако парциальное давление водорода остается достаточно постоянным, потому что ST 707 не адсорбирует хорошо водород при высоких температурах. После того, как газоанализатор обнаруживает, что уровень водяного пара низкий в камере 18, а уровень водорода 42 высокий, в момент времени t= T1 система 38 отключает источник напряжения 34, отключая этим нагреватель и позволяя модулю 32 охладиться и начать адсорбировать водород. Поэтому, как показано на фиг. 6, единичный модуль, задействованный при двух различных температурах, может быстро и эффективно удалить неблагородные газы из камеры 18, не воздействуя на поток благородного газа через камеру.

На фиг. 7 диаграмма показывает работу системы, имеющей множественные модули, такую как система 84 на фиг. 4. Опять же следует отметить, что диаграмма на фиг. 7 представлена только для целей иллюстрации, а кривые действительного парциального давления будут изменяться. В этом примере парциальное давление из-за наличия водяного пара показано линией 146, тогда как парциальное давление водорода - линией 148. Суммарное давление в камере 92 в этом примере показано линией 150. Поскольку газоанализатор обнаруживает концентрации как водяного пара, так водорода, микропроцессор дает сигнал на включение источника напряжения 94 и на отключение источника напряжения 96. В результате, модуль 88 нагревается до 350oC, быстро откачивая водяной пар из камеры 92, в то же время модуль работает при температурах окружающей среды так, что он может быстро откачать водород из камеры 92.

Следует отметить, что системы множественных модулей могут достигать больших скоростей накачки вследствие большей площади поверхности и вследствие того факта, что множественные образцы газа могут подвергаться накачке одновременно. Однако множественные встроенные модули требуют более дорогостоящих систем, чем система с единичным модулем, описанная ранее.

По фиг. 8 процесс 152 обработки изделия начинается на операции 154, а на операции 156 задействуется встроенный геттерный насос в сочетании с криогенным насосом для создания базового давления в камере. Далее, на операции 158 изделие вводится в камеру, и камера герметизируется. На операции 160 аргон начинает поступать в камеру, на фазе 162 аргон продолжает поступать, и создается плазма, в то время как продолжают действовать встроенная система и система криогенного насоса. Далее, на операции 164 плазма останавливается, а аргон отключают, позволяя встроенной системе и криогенной системе понизить давление в камере. Обработанное изделие удаляют из камеры на операции 166, и процесс заканчивается на операции 168.

Предпочтительный процесс 162, соответствующий операции 162 по фиг. 8, показан на фиг. 9. Процесс 162 начинается на операции 170, на операции 172 контролируются состав и концентрация газа в камере. Далее, на операции 174 регулируются рабочие параметры встроенной геттерной системы на основе операции контроля и определенных эвристик процесса. Процесс 162 оканчивается на операции 176.

Следует отметить, что процесс 162, показанный на фиг. 9, является вариантом замкнутого, или с обратной связью процесса. Разумеется описанные процессы без обратной связи также жизнеспособны и могут быть предпочтительными для определенных применений. Рабочие параметры встроенного насоса, упомянутые в операции 174, могут включать активацию одного или более геттерных модулей, изменение температуры модуля и т.д. Эвристики процесса вводятся индивидуально разработчиком системы для оптимизации процесса. Например, разработчик системы может решить, что температура на геттерном модуле, имеющем материал ST 707, должна падать от 350oC до температуры окружающей среды, когда парциальное давление водяного пара достигает определенного уровня или после заданного периода времени и т.д.

Хотя это изобретение описано в понятиях нескольких предпочтительных вариантов, возможны изменения, перестановки и эквиваленты, подпадающие под объем этого изобретения. Следует отметить также, что могут быть вариантные способы осуществления как способа, так и устройства по данному изобретению.

Реферат

Изобретение относится к системам ультравысокого вакуума для обработки полупроводникового изделия, к геттерным насосам, используемым в них, и к способу обработки полупроводникового изделия. Система для обработки полупроводниковых изделий, включающая камеру обработки, насос низкого давления, подсоединенный к этой камере для накачки благородных и неблагородных газов, клапанный механизм, соединяющий источник благородного газа с упомянутой камерой, встроенный геттерный насос, установленный внутри камеры, который накачивает определенные неблагородные газы во время подачи благородного газа в упомянутую камеру, а также механизм обработки для обработки полупроводникового изделия, помещенного внутри камеры обработки. Предпочтительнее, чтобы встроенный геттерный насос мог действовать при ряде разных температур для накачки различных образцов газа при этих температурах. Газоанализатор используется для автоматического регулирования температуры геттерного насоса, чтобы регулировать образцы газов, которые подлежат накачке. Способ обработки полупроводникового изделия в соответствии с настоящим изобретением включает операции помещения изделия внутри камеры обработки и герметизации этой камеры внешним насосом низкого давления и встроенным геттерным насосом, находящимся внутри камеры и который накачивает неблагородные газы, а также операцию обработки полупроводникового изделия внутри камеры с одновременной подачей благородного газа. Способ (предпочтительнее) включает также операции слежения и регулирования состава газа внутри камеры и регулирования температуры геттерного материала на основе анализа этого состава. 6 с. и 48 з.п. ф-лы, 9 ил.

Комментарии