Устройство для нанесения тонкопленочных покрытий - RU173348U1

Код документа: RU173348U1

Чертежи

Описание

Полезная модель относится к классу устройств, позволяющих наносить из низкотемпературной плазмы покрытие высокого качества, в том числе и наноразмерное.

Известно устройство [В.М. Шулаев, А.А. Андреев, В.П. Руденко Модернизация вакуумно-дуговых установок для синтеза покрытий и азотирования методом ионной имплантации и осаждения // ФИП PSE 2006, Т. 4. - №3-4. - С.136-142], позволяющее наносить такие покрытия и использующее электродуговое осаждение вещества из плазмы аномального тлеющего разряда. Такая установка содержит вакуумную камеру, средства откачки и напуска рабочих газов, дуговые испарители с подсоединенными к ним источниками питания, держатель подложек, источник питания подложек и блок управления.

Преимуществом такого устройства нанесения покрытий является более интенсивное напыление вещества на подложку. При возникновении дугового разряда на поверхности испарителя образуется так называемое катодное пятно с диаметром горения разряда дуги порядка 1-3 мкм при токе дуги 100-150 A. Таким образом, на поверхности дугового испарителя имеется чрезвычайно высокая плотность тока, что вызывает локальное плавление испарителя в области пятна. Расплавленный металл интенсивно испаряется, проходит через зону горения дуги. При этом атомы металла почти все ионизируются (~100% ионизации). Образовавшиеся ионы ускоряются электрическим полем (подложка - отрицательный электрод) и осаждаются с высокой энергией, что и обеспечивает хорошую степень адгезии наносимого покрытия и высокую интенсивность процесса напыления. Такое устройство называется устройством КИБ - катодно-ионной бомбардировки.

Недостатком конструкции КИБ является наличие капельной фазы в плазменном осаждаемом потоке. Капли расплавленного металла появляются в связи с тем, что на катод испарителя подается небольшое отрицательное напряжение, которое вытягивает на себя часть ионов, образующихся в дуговом разряде из испаренных. атомов катода. Это поток ионов, попадающих на расплавленный металл, создает давление на расплав, что и вызывает его разбрызгивание в виде капель размером до 10 мкм. Кроме того возможен локальный перегрев рабочего пятна на мишени и взрывное испарение. Эти явления существенно увеличивают параметр шероховатости, что приводит к невозможности использования устройств типа КИБ в ряде случаев. Например, при напылении на оснастку, изготавливающую DVD-диски, ухудшает отражающие свойства поверхности. Наличие капельной фазы совершенно исключает применение устройств КИБ для нанесения наноразмерных по толщине покрытий, так как размер кластеров капельной фазы (капель) превышает толщину наноразмерного покрытия, что не позволяет получать однородные по толщине покрытия.

Другим важным недостаткам конструкции КИБ относится использование той же технологической схемы для процесса предварительной ионной очистки поверхности подложки от имеющихся загрязнений. Высокая интенсивность процесса приводит к неудовлетворительному качеству поверхности после ионной очистки и не позволяет получать однородную поверхность требуемого качества.

Наиболее близким по совокупности существенных признаков к предлагаемому является устройство для нанесения тонкопленочных покрытий плазменно-дуговым и ионно-плазменным методами, содержащее вакуумную камеру, дуговые испарители с подсоединенными к ним источниками питания, средства откачки и напуска рабочих газов, держатель подложек, источник питания подложек, блок управления, магнетронное распылительное устройство, к которому подключен последовательно через резистор источник питания подложек и параллельно резистору подключен выключатель, а к держателю подложек подключены через переключатель источник питания подложек, источник питания переменного тока, источник питания постоянного тока, причем источник питания переменного тока подключен к переключателю последовательно через конденсатор, а внутри вакуумной камеры над держателем подложек размещен дополнительный электрод, находящийся под одним электрическим потенциалом с держателем подложек. [Устройство для нанесения тонкопленочных покрытий. Ефремов С.В., Марголин В.И., Старобинец И.М., Тоисев В.Н., Тупик В.А. Патент РФ на полезную модель №154033 по заявке 2015112692/02, приоритет от 07.04.2015, Опубликовано: 10.08.2015 Бюл. №22].

Недостатком такого устройства является невозможность использования подложек, для которых исключается возможность их нагрева в процессе нанесения покрытий, что является весьма распространенным технологическим случаем, например, при нанесении покрытий на органические подложки или сегнетоэлектрические подложки с температурой Кюри не выше 100 градусов Цельсия. Например, это имеет место при металлизации поляризованных пьезоэлементов с целью сохранения их поляризации, при напылении электрода на пленку из сополимера винилиденфторида с тетрафторэтиленом (ПВДФ). Это особенно важно при получении наноразмерных покрытий вследствие их малой толщины и высокой чувствительности к технологическим параметрам процесса напыления.

Одним из способов снижения температуры подложки в процессе напыления является уменьшение подводимой к магнетронному распылителю мощности за счет снижения напряжение питания, что приводит к уменьшению тока ионов и вторичных электронов мишени и катода. Однако этого недостаточно, т.к. приводит к выключению магнетрона и/или к большим токовым нестабильностям. Единственным универсальным решением является снижение тока мишени при сохранении ее рабочего потенциала.

Технической задачей предлагаемой полезной модели является расширение номенклатуры используемых подложек за счет обеспечения возможности наносить покрытия и производить ионную очистку на подложки, исключающие возможность их нагрева, такие, как органические подложки или сегнетоэлектрические подложки с температурой Кюри ниже 100 градусов Цельсия.

Поставленная задача решается за счет того, что предлагаемое устройство, так же как и известное, содержит вакуумную камеру, дуговые испарители с подсоединенными к ним источниками питания, средства откачки и напуска рабочих газов, держатель подложки с размещенным над ним дополнительным электродом, имеющим с держателем подложки один и тот же электрический потенциал, подключенные к держателю подложки через переключатель источник постоянного тока, источник переменного тока, подключенный к держателю подложки последовательно через конденсатор и источник питания подложки, который одновременно подключен к магнетронному распылительному устройству, последовательно через первый резистор с подключенным к нему параллельно первым переключателем. В отличие от известного дополнительно введен второй резистор с параллельно подключенным к нему вторым переключателем, а источник питания подложки подключен к магнетронному распылительному устройству через 4

последовательное соединение первого и второго резистора, при этом сопротивление второго резистора должно быть не менее, чем на порядок, меньше сопротивления первого резистора.

Достигаемым техническим результатом является расширение номенклатуры используемых подложек за счет того, что предлагаемое устройство позволяет наносить покрытия, включая наноразмерные, и реализовывать процессы ионной очистки на органических подложках и сегнетоэлектрических подложках с температурой Кюри менее 100 градусов Цельсия.

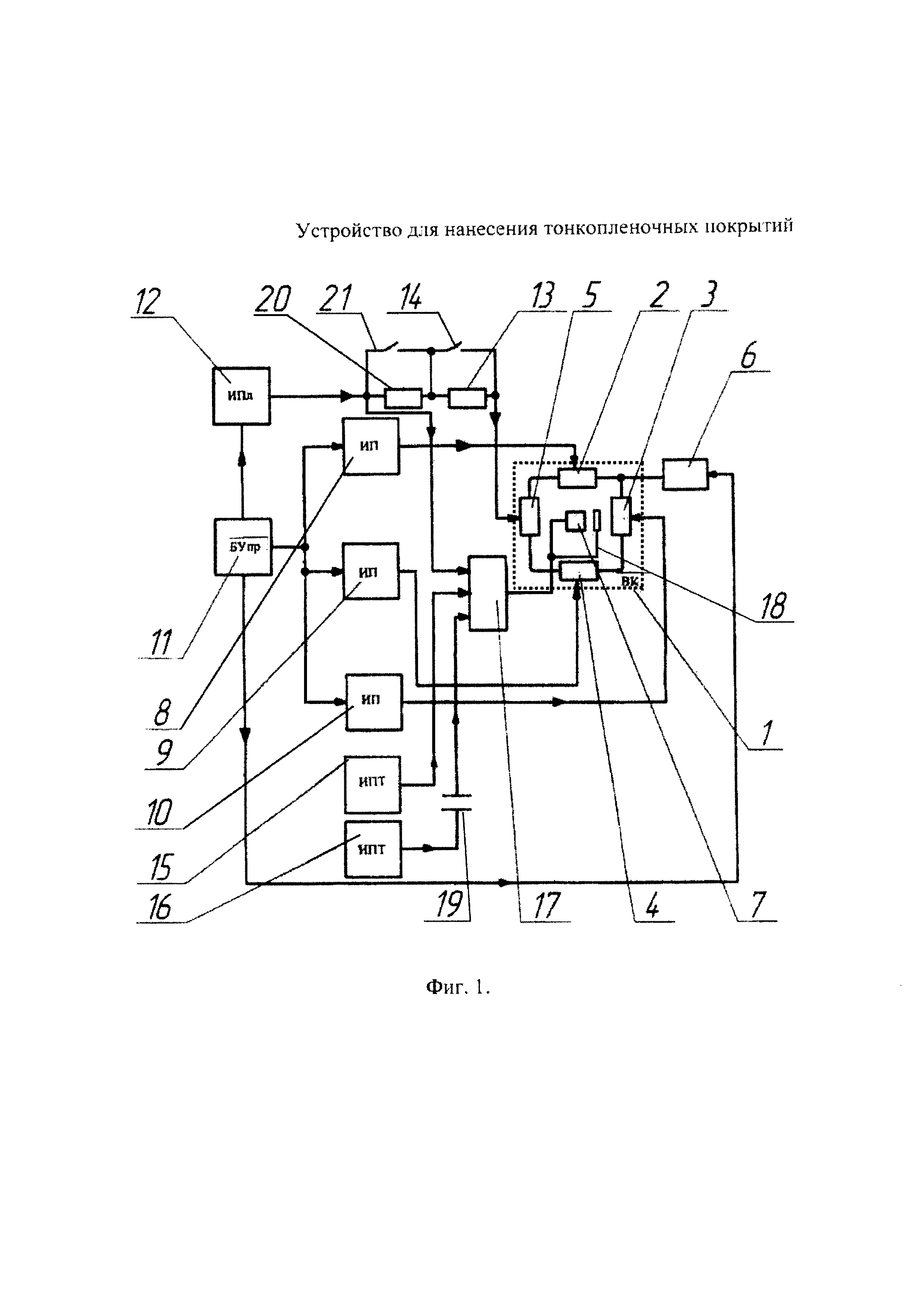

Устройство поясняется чертежом, где на фиг. 1 приведена его принципиальная схема.

Устройство содержит вакуумную камеру 1 (ВК), дуговые испарители 2, 3, 4 с подсоединенными к ним источниками питания 8, 9, 10, средства откачки и напуска рабочих газов 6, держатель подложек 7, источник питания подложек 12 (Ипл), блок управления 11 (Бупр), магнетронное распылительное устройство 5, к которому подключен последовательно через первый резистор 13 источник питания подложек 12 и параллельно первому резистору подключен переключатель первого резистора 14, а к держателю подложек подключены через переключатель подложек 17 источник питания подложек 12, источник питания переменного тока 16, источник питания постоянного тока 15. Также внутри вакуумной камеры 1 находится размещенный над держателем подложек 7 электрод 18, находящийся под одним электрическим потенциалом с держателем подложек, а источник питания переменного тока 16 подключен к переключателю подложек 17 последовательно через конденсатор 19. Конденсатор подключен одним концом к одному из входов переключателя, другим - к дополнительному источнику переменного тока (выход переключателя подключен к держателю подложек), таким образом, переменное напряжение через конденсатор подается на держатель подложек и дополнительный электрод. Источник питания подложки 12 подключен к магнетронному распылительному устройству 5 последовательно с первым резистором 13 через второй дополнительный резистор 20 с параллельно подключенным к нему переключателем 21, при этом сопротивление второго резистора должно быть на порядок меньше сопротивления первого резистора.

При использовании магнетронного распылительного устройства в качестве усилителя процесса очистки поверхности пленки оба переключателя находятся в положении "выкл." В процессе нанесения 5

покрытия переключатель "14" замыкает резистор R1. Это обязательно. Далее, если происходит напыление, например наноразмерных пленок на подложку из сополимера винилиденфторида с тетрафторэтиленом, то переключатель "21" находится в положении "выкл." и через мишень магнетрона протекает "слабый" ток (в нашем случае 200÷400 мА). Если переключатель "21" находится в положении "выключено", то ток мишени может достигать 5÷10 мА. В режиме очистки резистор R1 имеет сопротивление (3÷5) кОм, тогда как резистор R2 имеет сопротивление ~ (90÷100) Ом.

Уменьшение тока эмиссии атомов мишени при уменьшении подаваемого на мишень напряжения связано с уменьшением кинетической энергии ионов аргона, падающих на мишень. Однако, при достижении некоторого минимума, когда начинают "закрываться" тиристоры, регулирующие величину выходного напряжения источник питания 12, в выходной цепи возникают большие нестабильности тока магнетронного распылителя. Для исключения появления нестабильностей в цепь питания магнетрона вводится дополнительное сопротивление R2, которое ограничивает ток через магнетрон в зоне полностью "открытых" тиристоров блока 12. Большая величина сопротивления R2, сопоставимая с R1, приводит практически к потери эмиссии атомов магнетрона. Поэтому резистор R2 должен иметь такую величину сопротивления, чтобы магнетронное устройство не потеряло эмиссию атомов и снизило ток эмиссии до значений, определяемых свойствами подложки.

Выбор величины сопротивления резистора R2 определяется:

1) Конструкцией магнетронного устройства

2) Конструкцией источника питания магнетронного устройства

3) Свойствами подложки

Величина сопротивления резистора R2 определяется экспериментально для каждой подложки и для каждого конкретного магнетронного распылителя. Критерий выбора: резистор R2 должен иметь сопротивление не менее, чем на порядок меньше сопротивления резистора R1 - это крайний оценочный критерий.

Переключатель 21, параллельный резистору R2, только расширяет диапазон работы конкретного магнетронного устройства. Если резистор R2 выполнен в виде "магазина" сопротивлений, то тем самым расширяется диапазон напыляемых подложек с низкой температурой Кюри.

Например, при напылении металлических электродов на пленочную подложку из сополимера винилиденфторида с тетрафторэтиленом (ПВДФ). требуется сопротивление резистора R2 примерно 90÷100 Ом, что обеспечивает устойчивую работу магнетронного распылителя на уровне 230-250 мА. Это дает неизменность внутренних напряжений в самой пленке при ее температуре Кюри Тк≈(65÷70)°C. Для пленок с большей температурой Кюри Тк≈(100+120)°С неизменность параметров внутренней структуры пленки, например полиэтилентетрафторид (ПЭТФ), величина сопротивления резистора R2 составит 50÷60 Ом, при токе магнетронного устройства 300-400 мА. В тоже время, при нанесении металлических электродов на сегнетоэлектрик с пьезоэффектом, такой, как сульфидиодит сурьмы с температурой Кюри Тк≈+50°C, требуется, чтобы сопротивление R2 было равно 400÷500 Ом (ток магнетронного распылителя ≈100 мА).

Учитывая, что сопротивление резистора R1 составляет 4 кОм, можно считать, что (в наших условиях) сопротивление резистора R2 должно быть примерно на порядок меньше величины сопротивления резистора R1 и даже еще меньше.

Снижение температуры пленки ПВДФ в процессе напыления ведет к неизменности внутренних напряжений в самой пленке, что предотвращает ее коробление и оставляет неизменным пьезомодуль пленки.

Реферат

Устройство для нанесения тонкопленочных покрытий, включая наноразмерные, относится к классу устройств, позволяющих наносить из низкотемпературной плазмы на полимерную подложку или сегнетоэлектрическую подложку с температурой Кюри не выше 100 градусов Цельсия покрытие высокого качества, и обеспечивающее высокоэффективную ионную очистку перед процессом нанесения покрытий и высокое качество получаемых пленок за счет обеспечения возможности проведения напыления при минимально возможном разогреве подложки.Устройство для нанесения тонкопленочных покрытий плазменно-дуговым и ионно-плазменным методами содержит вакуумную камеру, дуговые испарители с подсоединенными к ним источниками питания, средства откачки и напуска рабочих газов, держатель подложки с размещенным над ним дополнительным электродом, имеющим с держателем подложки один и тот же электрический потенциал, подключенные к держателю подложки через переключатель источник постоянного тока, источник переменного тока, подключенный к держателю подложки последовательно через конденсатор и источник питания подложки, который одновременно подключен к магнетронному распылительному устройству последовательно через первый резистор с подключенным к нему параллельно первым выключателем, отличающийся тем, что источник питания подложки подключен к магнетронному распылительному устройству последовательно с первым резистором через второй резистор с параллельно подключенным к нему вторым выключателем, при этом сопротивление второго резистора должно быть на порядок меньше сопротивления первого резистора.Полезная модель позволяет расширить номенклатуру используемых подложек за счет обеспечения возможности нанесения покрытий на подложки, не допускающие нагрева в процессе обработки.

Комментарии