Способ поверхностного упрочнения детали из полимерного материала - RU2761191C1

Код документа: RU2761191C1

Чертежи

Описание

Изобретение относится к области нанесения покрытий и может быть использовано для улучшения эксплуатационных характеристик деталей машин, выполненных из полимерных материалов различного строения, находящих применение в химической, пищевой и других отраслях промышленности и сельского хозяйства, например, для поверхностного упрочнения зубчатых цилиндрических, конических передач, лопаток рабочих колес и лопаток корпуса жидкостно-кольцевых машин и дисковых уплотнений валов.

Известны различные способы нанесения металлического слоя на поверхность пластмасс, см., например,

Патент РФ №2425912 (2011 г.) [1], Шалкаускас М.И. Металлизация пластмасс. - М.: Знание, 1983. - 64 с. [2], патент США №3658661 (1969 г.) [3], патент РФ №2313622 (2007 г.)[4], патент РФ №2656233 (2018 г.) [5].

Общим недостатком многих известных способов металлизации является необходимость использования агрессивных, высокотоксичных, пожароопасных веществ для активации поверхности пластика перед металлизацией. Сам процесс обработки является сложным и дорогостоящим.

Например, известен способ металлизации полимера [1], состоящий в том, что предварительную модификацию поверхности полимерного материала осуществляют путем разгона частиц металла ударной волной, образующейся перед фронтом детонации, и внедрения их в поверхность полимерного материала, последующее нанесение металлического слоя на модифицированную поверхность проводят потоком вышеупомянутых частиц, которые разгоняют продуктами детонации газовой смеси.

Для каждого конкретного изделия (материала подложки, наносимого металла и т.д.) путем подбора скорости и температуры металлических частиц, разгоняемых в стволе установки детонационного напыления, достигается такой режим их столкновения с полимерной деталью, при котором они (частицы) внедряются в поверхностный слой и остаются в нем, не вызывая эрозии поверхности пластика. После такой обработки поверхность пластика представляет собой высоконасыщенную металлическими частицами металлополимерную смесь. Затем, после такой модификации поверхности детонационным напылением, с помощью той же установки детонационного напыления, наносят слой металла в таких условиях, что частицы разгоняются и нагреваются в потоке газообразных продуктов детонации; при этом (при соударении) частицы напыляемого металла образуют прочную металлическую связь с ранее внедренными в поверхность пластика частицами металла, образуя слой прочного металлического покрытия, который, благодаря высокой когезии с внедрившимися в поверхность пластика частицами из того же металла, образует металлическое покрытие.

Недостатком данного способа являются высокий уровень шума в процессе напыления (до 140 дБ), наличие продуктов сгорания газовой смеси и высокая концентрация взвешенных частиц в воздухе после окончания процесса (более 150 мг/м3).

Наиболее близким по техническому решению является способ, описанный в [2]. В данном способе на поверхность изделия наносится специальный состав - люстр, содержащий соль требуемого металла, органические и легкоплавкие неорганические компоненты. При нагревании (температура процесса около 100 °C) органические соединения восстанавливают металл и сами улетучиваются, а неорганические спекаются с основой, образуя прочно связанный, блестящий металлический слой.

Недостатком указанного способа на данный момент является его практическая неприменимость для металлизации полимеров из-за сложности подбора состава - люстра, а дополнительно образующиеся в процессе летучие компоненты могут быть токсичными, что представляет дополнительные сложности при использовании такого способа упрочнения полимеров.

Задачей и техническим результатом изобретение является повышение срока эксплуатации полимерных деталей, повышение поверхностных твердости и прочности, а также снижение сложности процесса поверхностного упрочнения и подбора состава, исключая необходимость использования каких-либо промежуточных составов во избежание попадания в воздух токсичных летучих компонентов.

Указанный технический результат достигается тем, что предлагаемый способ поверхностного упрочнения изделий из термопластов осуществляется на установке, содержащей источник питания постоянного тока, соединительные провода, катушку с ферромагнитным сердечником и источник нагнетаемого нагретого воздуха. Внедрение в предварительно подготовленную шлифовкой поверхность термопластичного полимера плотностью 0,8…1,2 г/см3 нанесенного слоя частиц ферромагнетика происходит за счет одновременного действия магнитного поля и теплового потока в течение времени, необходимого для проникновения частиц ферромагнетика в расплавленный поверхностный слой термопласта на глубину их гарантированной фиксации. В результате получается металлокомпозитный слой, обеспечивающий более высокую твердость и износостойкость изделий из термопластов при незначительных изменениях геометрических размеров изделий при сохранении внутренней структуры и свойств.

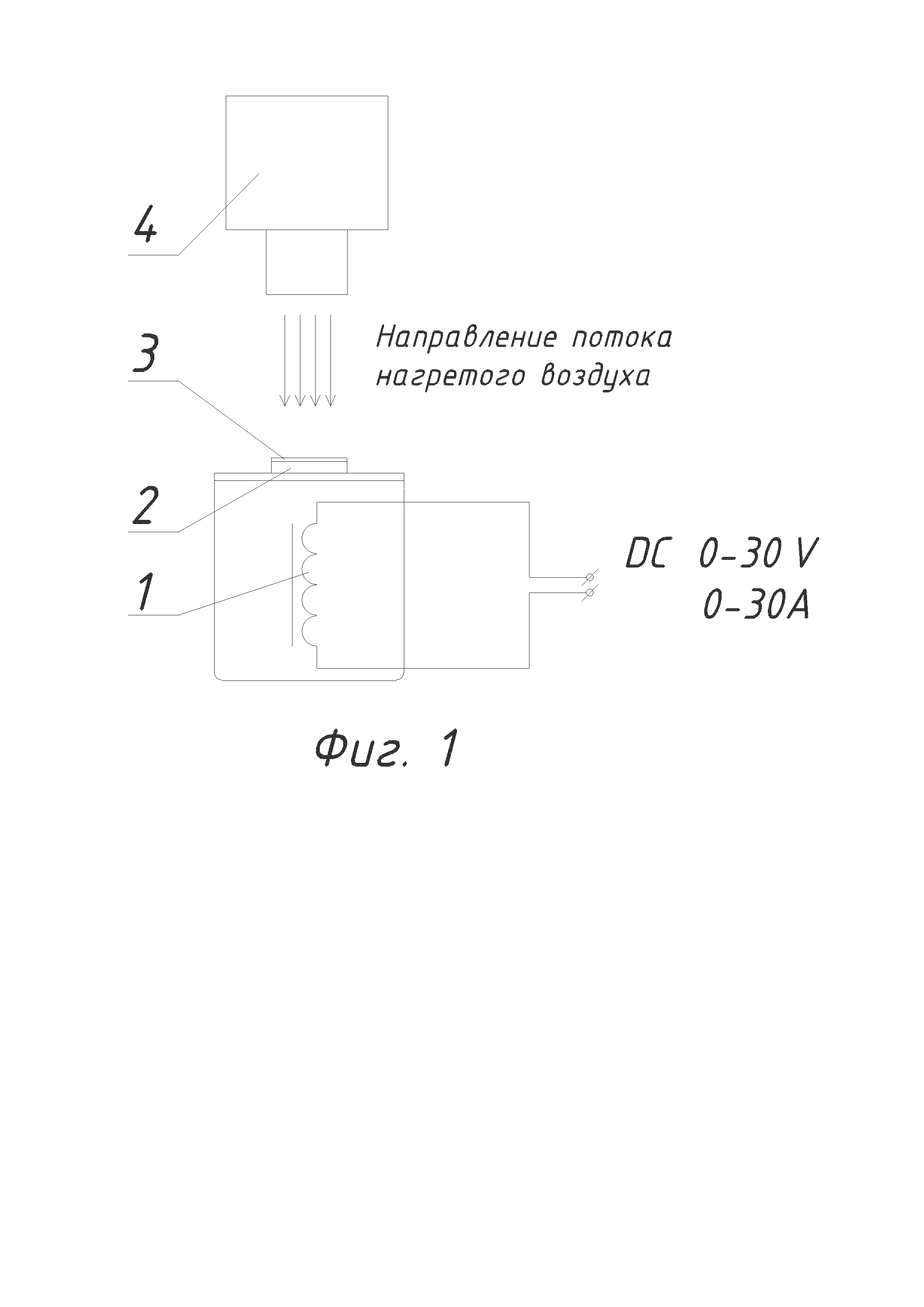

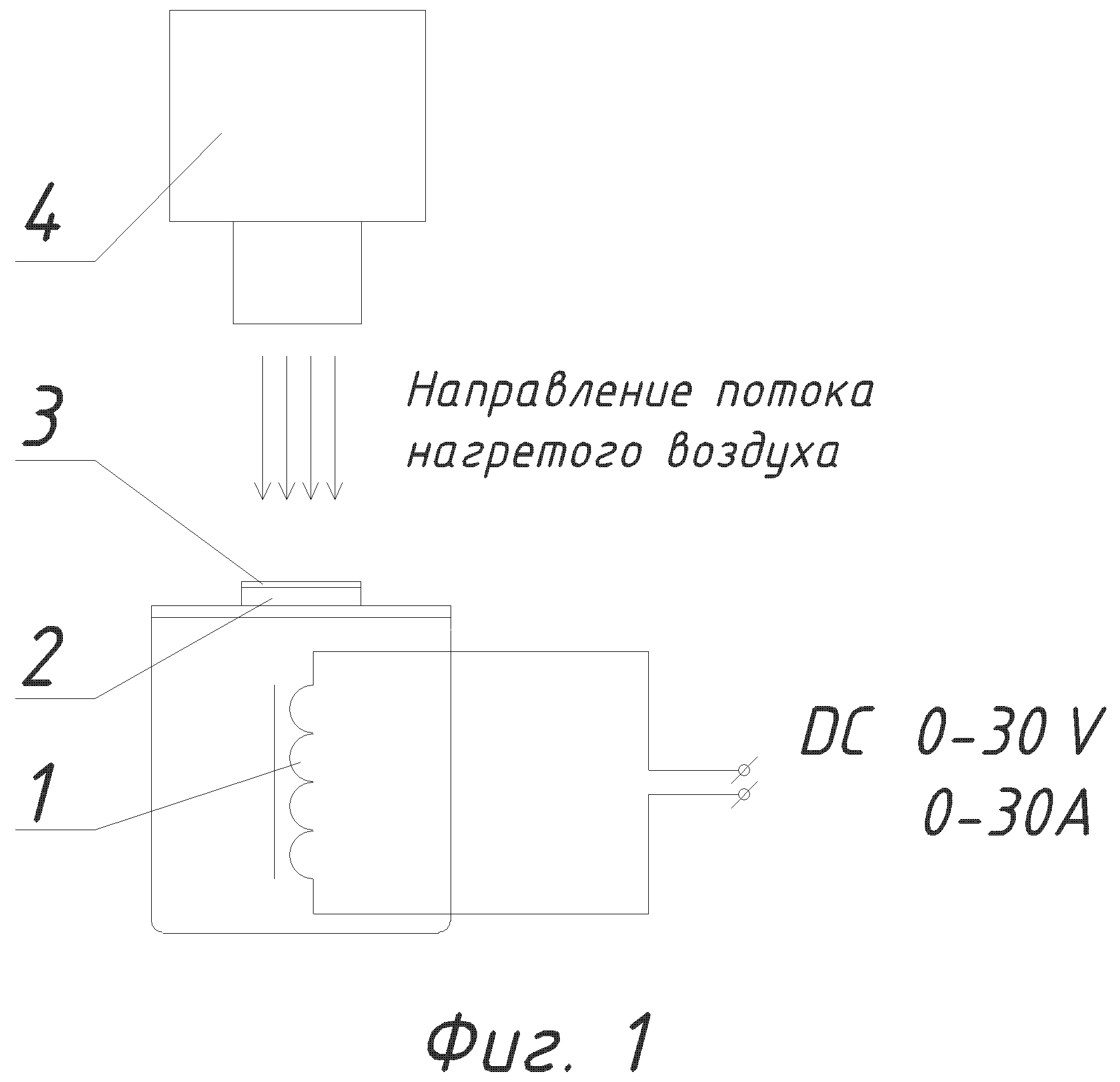

Заявляемое изобретение иллюстрируется чертежом, где на фиг. 1 изображена схема установки для металлизации предлагаемым способом полимерных деталей небольших размеров.

Предлагаемый способ металлизации работает следующим образом.

На рабочей поверхности магнитной системы 1 закрепляется упрочняемая деталь 2 (например, кольцевое уплотнение), затем на поверхность детали в достаточном количестве наносится слой ферромагнитного порошка 3. После включения магнитной системы производится запуск устройства 4, которое будет нагнетать нагретый до определенной температуры воздух в рабочую область установки. Под совместным воздействием магнитного и теплового полей частицы порошка внедряются в поверхность упрочняемой детали, создавая металлокомпозитный слой нужной глубины, который доводится до нужного состояния в зависимости от поставленной задачи.

Предлагаемый способ поверхностного упрочнения позволит повысить эксплуатационные характеристики деталей машин, изготавливаемых из полимерных материалов. Однако необходимо отметить, что при проведении данного процесса должны быть использованы только термопласты, а параметры процесса должны подбираться, исходя из свойств упрочняемого полимера. Так, минимальное значение магнитной индукции должно составлять не менее 500 Гс или 0,05 Тл.

Заявляемое изобретение может быть реализовано с помощью известных технических средств, поэтому оно удовлетворяет условию патентоспособности «промышленная применимость».

Реферат

Изобретение относится к области нанесения покрытий и может быть использовано для улучшения эксплуатационных характеристик деталей машин, выполненных из полимерных материалов различного строения, находящих применение в химической, пищевой и других отраслях промышленности и сельского хозяйства, например, для поверхностного упрочнения зубчатых цилиндрических, конических передач, лопаток рабочих колес и лопаток корпуса жидкостно-кольцевых машин и дисковых уплотнений валов. Способ поверхностного упрочнения детали из термопласта включает предварительную подготовку поверхности термопласта и последующее внедрение частиц ферромагнитного порошка. Предварительную подготовку поверхности термопласта проводят посредством шлифования. Затем наносят слой ферромагнитного порошка различного размера на поверхность термопласта. Последующее внедрение указанных частиц ферромагнитного порошка в подготовленную поверхность термопласта осуществляют посредством одновременного воздействия на нанесенный слой ферромагнитного порошка магнитного поля с магнитной индукцией, минимальное значение которой составляет 0,05 Тл, и нагнетаемого нагретого воздуха с получением металлокомпозитного слоя. Обеспечивается повышение срока эксплуатации полимерных деталей, повышение поверхностных твердости и прочности, а также снижение сложности процесса поверхностного упрочнения и подбора состава с исключением необходимости использования промежуточных составов во избежание попадания в воздух токсичных летучих компонентов. 1 ил.

Комментарии