Установка для электронно-лучевого нанесения покрытий - RU2265078C1

Код документа: RU2265078C1

Чертежи

Описание

Изобретение относится к вакуумной металлургии и его можно использовать при нанесении покрытий на изделия со сложным профилем. В последнее время наибольший интерес с точки зрения создания покрытий с заданными физико-механическими характеристиками вызывают так называемые функциональные материалы (Гасик М.М., Лилиус К.Р., Шерради Н., Ковосаки А., Острик П.Н. Получение функциональных градиентных материалов методами порошковой металлургии. Европейский проект COST-503 / Проблемы специальной электрометаллургии, 1996, №1, с.61-66).

Как известно (Мовчан Б.А., Гречанюк Н.И. Новые материалы и покрытия, получаемые электронно-лучевым испарением. Труды второй международной конференции по электронно-лучевым технологиям - ЭЛТ-88 (31 мая - 4 июня 1988 г., Варна, Болгария, с.1005-1023) электронно-лучевое испарение и последующая конденсация в вакууме металлических и неметаллических материалов - самый прецизионный способ конструирования подобных материалов на атомарном и молекулярном уровне. Изменяя температуру осаждения, концентрации вводимых фаз, скорость вращения изделий, которые покрываются, легко получить покрытие с градиентом концентраций вводимых фаз, микропористые или многослойные покрытия (Патон Б.Е., Мовчан Б.А., Гречанюк Н.И., Демчишин А.В. Способ получения композиционных покрытий А.С. СССР №762452 от 16 мая 1980 г., Мовчан Б.А., Щербицкий В.В., Гречанюк Н.И., Дабижа Е.В., Грабин В.В. Способ получение многослойных покрытий А.С. СССР №91756 от 4 июня 1980 г., Мовчан Б.А., Рудой Ю.Э. Градиентные теплозащитные покрытия, получаемые электронно-лучевым охлаждением паровой фазы в вакууме / Проблемы специальной электрометаллургии, 1997, №2, с.25-32).

Естественно, что для нанесения подобных покрытий на детали со сложной конфигурацией, включая лопатки газовых турбин, необходимы соответствующие электронно-лучевые агрегаты. Известен ряд разработок вакуумного оборудования, предназначенного для формирования композиционных покрытий.

Нанесение трехслойного покрытия происходит в многокамерной вакуумной установке передвижением подложки из одной камеры в другую, в каждой из которых осаждается один слой (Патент Великобритании №1372167, опубликован 30.10.74 г.).

В рабочей камере вакуумной установки под защищаемой подложкой, поочередно выставляются тигли с испаряемыми материалами (Патент Японии №49-21035, опубликован 29.05.74 г.).

В рабочей камере вакуумной установки испарители работают поочередно, а подложка и параллельная к ней плита масок могут независимо вращаться и передвигаться (Патент США №4036171, опубликован 19.07.77 г.).

Описанные выше вакуумные агрегаты имеют следующий ряд существенных недостатков.

а) Поочередное нанесение лишь одного очередного слоя предопределяет низкую производительность вакуумных установок.

б) В момент замены тиглей - колеблется скорость испарения компонентов, которые чередуются, что приводит к неоднородности структуры по их толщине и, как результат, ухудшению физико-механических характеристик в целом.

в) Главным недостатком известных технических решений является невозможность всестороннего нанесения покрытий на изделия. В указанных вакуумных агрегатах формирование защитного покрытия осуществляется лишь на стороне детали (изделия), которая обращена к испарителю.

Известен также ряд разработок вакуумного оборудования для всестороннего нанесения многокомпонентных покрытий на изделия со сложным профилем (лопатки газовых турбин) (Патент США №4122221, опубликован 24.10.78 г., Патент ФРГ №2813180, опубликован 04.10.79 г.). Однако конструкции установок исключают их использование для формирования градиентных и многослойных покрытий.

Детальный обзор конструкций электронно-лучевого оборудования, которое используется для нанесения защитных покрытий, сделан в работах (Мовчан Б.А., Малашенко И.С. Жаростойкие покрытия, осаждаемые в вакууме. Киев, «Наукова думка», 1983, с.230, Шиллер 3., Гайзинг У., Панцер 3. Электронно-лучевая технология. Москва «Энергия», 1980, 527 с., Повышение качества поверхности и плакирование металлов. под ред. А.Кнаушнера. Москва, «Металлургия», 1984, 367 с.).

Анализ конструкций электронно-лучевого оборудования указывает на то, что самой универсальной промышленной установкой для нанесения защитных композиционных покрытий на изделия со сложной формой является установка УЭ-175 конструкции Института электросварки им. Е.О.Патона НАНУ, детальное описание которой сделано в работе (Оборудование для специальных электрометаллургических процессов. Каталог-справочник под ред. Чвертко А.И., Киев: «Наукова думка», 1981, с.28-30). Установка главным образом предназначена для формирования на поверхности лопаток газотурбинных двигателей защитного антикоррозионного покрытия электронно-лучевым испарением металлов и неметаллов в вакууме. Процесс нанесения покрытий предусматривает ионно-плазменную очистку, нагрев лопаток, которые набраны в кассеты в шлюзовой (подготовительной) камере, со следующим осаждением в рабочей камере испаряемого из тиглей защитного материала на поверхности лопаток. Разогрев и испарение материала происходят под действием электронных лучей. Установка представляет собой блок вакуумных камер (камеры нанесения покрытий и две форкамеры) с механизмами, устройствами и системами, которые обеспечивают проведение полунепрерывного технологического процесса. В камере нанесения покрытий расположены два цилиндрических тигля для испарения из них металлических компонентов и три прямоугольных тигля типа "лодочка" для испарения металлических или керамических составляющих покрытия. Испарение материала из любого из тиглей происходит отдельно под действием электронных лучей от индивидуально управляемых электронных пушек.

Из-за того, что изделия (лопатки) за время перемещения из форкамеры в камеру нанесения покрытий охлаждаются, над камерой нанесения покрытий установлена еще одна пушка для подогрева лопаток перед нанесением покрытия. На время дополнительного нагрева лопатки экранируются от тиглей (которые выведены на режим испарения) поворотными заслонками. После того, как лопатки нагреются до необходимой температуры (что контролируется с помощью пирометров и термопар), заслонки открываются, и происходит процесс нанесения покрытия.

В отличие от указанных выше технологических решений (патент США №4122221 от 24.10.1978 г.; патент ФРГ №2813180 от 4.10.1979 г.), установка позволяет формировать не только многокомпонентные покрытия типа MeCrAl, где Me-Со, Ni, Fe, но и композиционные, типа MeCrAlY-MeO, МеС покрытие. Опыт эксплуатации указанных установок на предприятиях России (НПО "Труд" г.Самара, Лыткаринский машиностроительный завод Московская обл.), Украины (СПБ "Машпроект", г.Николаев, Южно-турбинный завод "Зоря", г. Николаев), позволил обнаружить ряд конструктивных недостатков. Нецелесообразным оказалось предшествующее нагревание лопаток в форкамерах. Из-за постоянных загрузки-разгрузки в форкамерах накапливается конденсат из воздуха, который после этого при нагревании лопаток приводит к образованию оксидных пленок на их поверхностях. При следующем нанесении защитного покрытия наличие подобного разделительного слоя неминуемо приводит к отслоению покрытия при эксплуатации лопаток. При испарении оксидных, карбидных или боридных соединений из тиглей типа "лодочка", на поверхности испаряемых материалов образуются кратеры, что неминуемо приводит к изменению скорости испарения этих соединений и, как результат, композиционные покрытия типа MeCrAlY-MeO, МеС, МеВ имеют неоднородный химический состав по толщине и непригодны для эксплуатации. Поэтому в конструкцию установки УЭ-175 было внесено ряд существенных изменений, а более поздние ее модификации (установки УЭ-187, УЭ-187 А) оснащены тигельным устройством, которое состоит из 4-х цилиндрических тиглей, расположенных в один ряд (Мовчан Б.А., Малашенко И.С., Яковчук К.Ю. Двух- и трехслойные покрытия, получаемые осаждением в вакууме, для защиты лопаток газовых турбин. Автоматическая сварка. 1994, №2, с.30-38). Этот тип тигельного устройства позволяет обеспечить непрерывную подачу расходных материалов к зоне испарения. В тигли можно загружать слитки или штабики керамики длиной до 800 мм. Все пушки оснащены программаторами разверток электронных лучей. Поэтому соответствующим выбором программы развертки можно обеспечить равномерное испарение компонентов, которые сублимируют при электронно-лучевом нагреве без образования кратеров. Установки данного типа оснащены автоматизированной системой управления технологическим процессом. Поэтому при составлении соответствующей программы легко получить композиционные покрытия дисперсно-упрочненного или микрослойного типов, соответственно MeCrAlY-MeO, МеС, МеВ или MeCrAlY/MeCrAlY+MeO, MeC, МеВ; покрытие с градиентом фаз по толщине. Технология нанесения подобных покрытий детально описана (Мовчан Б.А., Малашенко И.С. Жаростойкие покрытия, осаждаемые в вакууме. Киев, «Наукова думка», 1983, с.230, Мовчан Б.А., Малашенко И.С., Яковчук К.Ю. Двух- и трехслойные покрытия, получаемые осаждением в вакууме, для защиты лопаток газовых турбин. Автоматическая сварка. 1994, №2, с.30-38; Мовчан Б.А., Гречанюк Н.И., Грабин В.В. Современное состояние и перспективы создания теплозащитных покрытий для лопаток авиационных ГТД. Электронно-лучевые и газотермические покрытия. Сборник научных трудов. Киев, ИЭС им. Е.О.Патона, НАНУ, 1988 г., с.5-12). Промышленные установки типа УЭ-187 М конструкции ИЭС им. Е.О.Патона НАНУ для нанесения двухслойных и многослойных теплозащитных покрытий используются фирмами США и Германии, в частности американской фирмой "Pratt and Whitney".

Но, несмотря на широкие возможности данного оборудования, американская фирма "Pratt and Whitney" в настоящее время использует комбинированный способ нанесения теплозащитных покрытий. Внутренний металлический слой Ni(Co)CrAlYHfSi наносят с помощью плазменного напыления, а внешний керамический слой - электронно-лучевым осаждением.

Подобное техническое решение обусловлено тем, что введение необходимого количества иттрия, гафния, кремния, циркония во внутренний металлический слой путем испарения из одного источника является невозможным.

Тигельное устройство с линейным расположением 4-х цилиндрических тиглей (Мовчан Б.А., Малашенко И.С. Жаростойкие покрытия, осаждаемые в вакууме. Киев, «Наукова думка», 1983, с.230, Мовчан Б.А., Малашенко И.С., Яковчук К.Ю. Двух- и трехслойные покрытия, получаемые осаждением в вакууме, для защиты лопаток газовых турбин. Автоматическая сварка. 1994, №2, с.30-38), вообще может быть использовано для получения металлических покрытий MeCrAlY, дополнительно легированных цирконием, гафнием или кремнием. Этого можно достичь путем независимого испарения из автономных источников (тиглей) сплавов типа MeCrAlY и тугоплавких металлов. Однако при линейном расположении тиглей трудно обеспечить равномерное распределение компонентов в покрытии по длине пера лопатки; например, при реализации следующей технологической схемы испарения: сплав MeCrAlY - испарение из центрального тигля; легирующая добавка (гафний) - с правого и левого, соседних с центральным тиглем. В случае необходимости одновременного ввода в покрытие еще одной добавки, например кремния, подобную технологическую схему вообще невозможно реализовать, поскольку при испарении трех различных материалов из трех независимых тиглей, ни о какой химической однородности химического состава покрытия не может быть речи. При использовании указанной технологической схемы невозможно осаждение двухслойных теплозащитных покрытий типа MeCrAlYHfSi/MeO за один технологический цикл, поскольку предварительно по меньшей мере в три тигля необходимо загрузить компоненты металлического слоя покрытия и лишь после этого эти же тигли использовать для осаждения керамического слоя. Поэтому в работе (Гречанюк Н.И., Кучеренко П.П., Осокин В.А., Афанасьев И.Б., Белик С.С., Акримов В.А., Гречанюк И.Н., Пиюк Е.Л. Защитное покрытие для лопаток газовых турбин. Патент Украины UA 42052 от 15.10.2001 г.) относительно установок УЭ-175, УЭ-187, которые выпускаются серийно, была предложена новая конструкция тигельного устройства, которое позволило устранить названные выше недостатки. Тигельное устройство дополнительно оснащено тиглями типа "лодочка", которые выполнены в виде полуколец, максимально приближенных к центральному тиглю. Указанная конструкция тигельного устройства позволяет осуществлять испарение сплава MeCrAlY из центрального тигля, легирующих добавок Y, Hf, Si, Zr из тиглей типа "лодочка", а керамической составляющей - с других трех цилиндрических тиглей. При этом легирующие компоненты Y, Hf, Si, Zr размещаются в тигле в виде отдельных таблеток (навесок, слитков) геометрически со строго определенным их расположением по периметру тиглей. Масса таблеток (слитков) Y, Hf, Si, Zr и их геометрическое расположение в тиглях определяются из расчета получения необходимой концентрации указанных элементов в слое MeCrAlYHfSiZr, а также от размеров изделий, которые покрываются.

Электронно-лучевая пушка, которая используется для испарения легирующих компонентов Y, Hf, Si, Zr - оснащена специальным электронным блоком, который позволяет по заданной программе изменять плотность электронного пучка по периметру поверхности тиглей, в которые загружаются таблетки (слитки) легирующих компонентов Y, Hf, Si, Zr. Таким образом, изменяя плотность электронного пучка, геометрические размеры таблеток (слитков) легирующих компонентов и их расположение в тиглях, удается получить необходимую концентрацию легирующих добавок в покрытии по всему периметру защищаемых изделий.

Благодаря легированию матричных сплавов MeCrAlY Y, Hf, Si, Zr, присутствию дисперсных оксидных включений в композиционных микрослоях, существенно замедляются диффузные процессы на границе раздела слоев. Образование зон на основе сложных шпинелей типа 2Y2O3·Al2O3, 3Al2O3·2SiO2, при этом происходит в 2-2,5 раза медленнее, чем при одних и тех же условиях испытаний в двухслойном покрытии MeCrAlY/MeO. Оснащенные таким тигельным устройством промышленные электронно-лучевые установки типа УЭ-175, УЭ-187 обеспечивают получение практически всего спектра защитных покрытий, от наиболее простых однослойных покрытий типа MeCrAlY до двухслойных типа MeCrAlYHfSiZr/Me и трехслойных типа MeCrAlYHfSiZr/MeCrAlYHfSiZr+MeO/Zr2O-Y2O3, где МеО - оксид алюминия или стабилизированный оксидом иттрия диоксид циркония. При этом композиционный слой MeCrAlYHfSiZr+MeO - может быть выполнен в виде металлического MeCrAlYHfSiZr и композиционного MeCrAlYHfSiZr+MeO слоев, которые чередуются, с толщиной мономикрослоя от 0,5 до 1,2 мкм (Гречанюк Н.И., Кучеренко П.П., Осокин В.А., Афанасьев И.Б., Велик С.С., Акримов В.А., Гречанюк И.Н., Пиюк Е.Л. Защитное покрытие для лопаток газовых турбин. Патент Украины UA 42052 от 15.10.2001 г.). Имеется возможность также получения покрытий с градиентом концентрации компонентов и соединений.

Следующим революционным шагом в создании нового поколения газотурбинных установок, судя из всего, станет разработка неохлаждаемых лопаток из материалов на основе тугоплавких металлов и сплавов. Сегодня не существует проблемы получения сплавов на основе тугоплавких металлов с высоким уровнем механических свойств. Главная проблема их широкого применения в газотурбостроении - это проблема надежной защиты сплавов от катастрофического окисления при продолжительной эксплуатации (сотни-тысячи часов). Диффузионные силицидные покрытия, в особенности модифицированные легирующими элементами, такими, как бор, алюминий, титан, хром и др. - являются одним из главных типов покрытий, которые защищают тугоплавкие металлы и их сплавы от высокотемпературного окисления. По данным работы (Самсонов Г.В., Эпик А.П. Тугоплавкие покрытия. М.: Металлургия, 1973, 398 с.), в США разработкой высокотемпературных защитных покрытий занимаются около 100 промышленных фирм и научных центров, из которых почти половина работает над созданием жаростойких покрытий для тугоплавких металлов. При этом отмечается, что для работы в области высоких температур (до 1573...2003 К) наиболее перспективным является использование интерметаллидов, прежде всего, силицидов. Но исследования, которые проводилось на протяжении трех последних десятилетий, не привели к созданию надежных силицидных покрытий, которые способны защищать изделия, изготовленные из тугоплавких металлов и сплавов, на протяжении продолжительного времени в экстремальных условиях эксплуатации.

В работе (Самсонов Г.В., Эпик А.П. Тугоплавкие покрытия. М.: Металлургия, 1973, 398 с.) детально описаны основные способы получения силицидных покрытий и промышленное оборудование, необходимое для этого. Можно выделить следующие главные способы получения силицидных покрытий.

1) Насыщение из парогазовых смесей, которые содержат соединения кремния, чаще всего галлоидные, с водородом или без него (газофазное силицирование).

2) Насыщение в парах кремния в вакууме (вакуумное силицирование).

3) Насыщение из жидкой фазы электролизом или без него (жидкофазное силицирование).

4) Насыщение в порошковых кремнийсодержащих смесях в присутствии активаторов (газофазное силицирование в порошках).

В работе отмечается, что более высокие технические характеристики, сравнительно с другими способами, как правило, имеют вакуумные силицидные покрытия. Вакуумное силицирование, как правило, проводят в засыпке из высокочистого порошка кремния; кроме этого, его можно проводить в условиях, когда насыщаемый металл и кремний удалены друг от друга и могут быть нагреты до разных температур. Однако процесс вакуумного силицирования является продолжительным, дорогим и не отличается высокой производительностью, имеет существенные ограничения по габаритам и форме деталей.

Из всего разнообразия свойств силицидных покрытий нужно рассмотреть только одно из самых важных, ради которого главным образом эти покрытия и разрабатываются, а именно - их жаростойкость. Поскольку наибольшей жаростойкостью отмечаются дисилициды металлов IV и VI подгрупп, обычно стремятся получить в покрытиях именно эти фазы. Их поведение на воздухе или в кислороде (при разном давлении), в широком интервале температур изучено достаточно полно. По данным работы (Самсонов Г.В. Эпик А.П. Тугоплавкие покрытия. Москва, Металлургия, 1973 г., 398 с.) дисилициды IV и VI подгрупп по увеличению стойкости к окислению на воздухе могут быть расположены в такой последовательности: TiSi2, ZrSi2, NbSi2 - стойкие в интервале температур 1073...1373 К; TaSi2 - до 1373...1673 К; CrSi2, WSi2 - до 1673...1973 К; MoSi2 - до 1973...2073 К.

Чрезвычайный интерес вызывает создание покрытий на основе сложных соединений силицидов, которые дополнительно легированы бором, титаном и другими элементами.

Дополнительного повышения эксплуатационной надежности изделий с силицидными покрытиями можно достичь путем создания комбинированных двухслойных покрытий типа силицид - оксид (MeSi2/МеО).

Однако традиционные методы нанесения силицидных покрытий не разрешают получить подобные комбинированные двухслойные или многослойные покрытия.

Определенные возможности в получении подобных покрытий открывает электронно-лучевое испарение с последующей их конденсацией в вакууме металлических и неметаллических материалов.

Рассмотренные выше конструкции электронно-лучевых установок, однако, не разрешают осуществлять промышленное осаждение покрытий из силицидов на детали по следующим причинам. Как известно, (Технология тонких пленок. Справочник под ред. Л.Майссела и Р.Глэнгл. М.: «Советское радио», 1977 г., 662 с.) Si, Ti, Zr, Nb, W, Cr существенно отличаются по упругости паров. Поэтому испарение соединений типа MeSi2 из одного источника (тигля) не является возможным. В промышленных электронно-лучевых установках с многотигельным испарением и линейным расположением тиглей существует принципиальная возможность синтезировать подобные соединения в паровой фазе. Однако в этом случае возникает значительная неоднородность химического состава силицидного покрытия по длине изделия, которое покрывается, например при испарении Те и Si из двух линейно расположенных тиглей. Осаждение более сложных силицидных покрытий из четырех линейно расположенных тиглей является неразрешимой задачей.

Силицидные покрытия могут быть синтезированы в электронно-лучевых установках, оснащенных многотигельным испарителем с круговым расположением тиглей. Конструкция такой установки описана в работе (Щербицкий В.В., Гречанюк Н.И., Кучеренко П.П. Электронно-лучевая установка для получения многослойных материалов. Проблемы специальной электрометаллургии, Вып.16, 1982 г., с.51-53).

Исходные материалы в виде слитков или спеченных штабиков располагали в четырех медных водоохлаждаемых тиглях диаметром 70 мм, расположенных по кругу. Слитки или штабики устанавливали на медные водоохлаждаемые штоки, связанные с механизмами вертикальной подачи для подпитки ванны выпариваемого материала. Осаждение разделенных или смешанных паровых потоков осуществляли на вращающуюся подложку, выполненную в виде диска диаметром 520 мм из 8-миллиметровой нержавеющей стали. Скорость вращения подложки регулировали в диапазоне от 0,05 до 200 об./мин.

Во время технологического цикла заданная скорость вращения подложки поддерживается строго постоянной с помощью однофазного тиристорного блока ЭТО 1. Шесть электронно-лучевых нагревателей мощностью 60 кВт каждый предназначены для испарения исходных материалов и подогрева подложки.

Установка оснащена блоками управления электронно-лучевыми нагревателями. Использованная система автоматики обеспечивает поддержание и регулирование необходимой скорости испарения любого из компонентов на протяжении всего технологического процесса, а также разрешает проводить испарение материалов в импульсном режиме.

На указанной установке, изменяя геометрию расположения 4-х тиглей по кругу, легко синтезировать однослойные и двухслойные силицидные покрытия, например, испаряя из двух рядом расположенных тиглей Те и Si, а из двух других - Zr и Si. Также легко используя данную технологическую схему, чтобы сформировать двухслойные покрытия типа MeSi2/MeO. Однако указанная установка позволяет осуществлять лишь одностороннее осаждение покрытий на изделия. С другой стороны, она имеет очень низкую производительность, поскольку после нанесения покрытия необходимо время для охлаждения изделий и загрузки главной технологической камеры новой партией изделий, которые покрываются. Постоянное открывание главной технологической камеры способствует образованию на стенках камеры конденсата из имеющейся в воздухе влаги. При нагревании изделий влага со стенок камеры конденсируется на их поверхности, образуя оксидные пленки, что приводит к отслоению наносимого покрытия, что является недопустимым.

Наиболее близкой по технической сущности к заявляемому изобретению является установка, которая описана в патенте Японии №54-18989 от 1979 г., схема которой приведена на фиг.1.

Установка предназначена для нанесения покрытий на изделия в виде пальцев (стержней) и в том, что касается осаждения покрытий на лопатки газовых турбин, имеет ряд следующих недостатков.

а) По такой схеме нельзя осуществлять шлюзование изделий, так как их загрузка происходит при открывании рабочей камеры, что отрицательно сказывается на адгезии напыленного слоя к основе.

б) Конструкция кассеты с изделиями выполнена так, что вращение каждого из стержней 13, с нанизанными на них изделиями, передается путем качения колес 8 а по круговому кольцу 9, расположенному с внешней стороны по отношению к изделиям (по внутреннему периметру камеры), что конструктивно более сложно, чем выполнение привода в центре.

в) При использовании подобной схемы проблемой является защита колес 8а и кругового кольца 9 от попадания парового потока. Увеличение толщины конденсата на указанных деталях приводит к торможению, а иногда и к проскальзыванию колес при обкатывании их по круговому кольцу 9. С другой стороны, возможно коробление П-образной конструкции кольца 9 при его перегреве, которое автоматически исключает равномерное обкатывание изделий вокруг собственной оси, и, как результат, получение равномерного по толщине покрытия по периметру защищаемых изделий.

г) Поскольку каждый стержень кассеты имеет определенный размер по диаметру, перпендикулярному к оси стержня, количество стержней в кассете обусловлено следующей зависимостью: чем больше стержней, расположенных по окружности кассеты, тем больше пространство, незанятое изделиями, вокруг вертикальной оси камеры (см. заштрихованные зоны на фиг.2а, б, в).

В этом случае большая часть пара при испарении сплава из центрального тигля (см. фиг.1) не используется (не попадает на поверхность, которая покрывается).

Целью данного изобретения является создание нового поколения электронно-лучевого оборудования, на котором возможно осаждение практически всех типов защитных покрытий, используемых в настоящее время, а также принципиально новых металлических, керамических, металлокерамических, силицидных покрытий градиентного и микрослойного типов. Цель достигается тем, что в электронно-лучевой установке для нанесения защитных покрытий загрузочная кассета для покрываемых изделий состоит из нижней неподвижной конической шестерни, вертикальной опоры, вала, верхней подвижной конической шестерни и конических шестерен для закрепления на них покрываемых изделий, при этом нижняя коническая шестерня установлена на вертикальной опоре, внутри которой размещен с возможностью вращения и зацепления с верхней подвижной конической шестерней вал, а между подвижной и неподвижными коническими шестернями установлены конические шестерни для закрепления на них покрываемых изделий. Конические шестерни для закрепления на них покрываемых изделий установлены с возможностью качения по нижней неподвижной конической шестерне и одновременного вращения вокруг собственной продольной оси при вращении верхней подвижной конической шестерни. Установка оснащена переходной камерой, которая предназначена для транспортирования кассет для покрываемых изделий из технологической камеры к форкамере, где осуществляется перезагрузка кассет для покрываемых изделий. Установка также оснащена манипулятором, который расположен в переходной камере для установки и снятия кассет для покрываемых изделий и транспортирования их к форкамере. В переходной камере установлены направляющие, а манипулятор выполнен в виде тележки со штоком для захвата кассет с покрываемыми изделиями и его приводом, причем тележка выполнена с возможностью ее передвижения по направляющим.

На фиг.1 приведена схема установки по патенту Японии №54-18989 от 1979 г., которая служит прототипом предложенной электронно-лучевой установки.

На фиг.2 - величина неиспользуемой зоны при осаждении покрытия при использовании одного центрального тигля на установке, которая приведена на фиг.1.

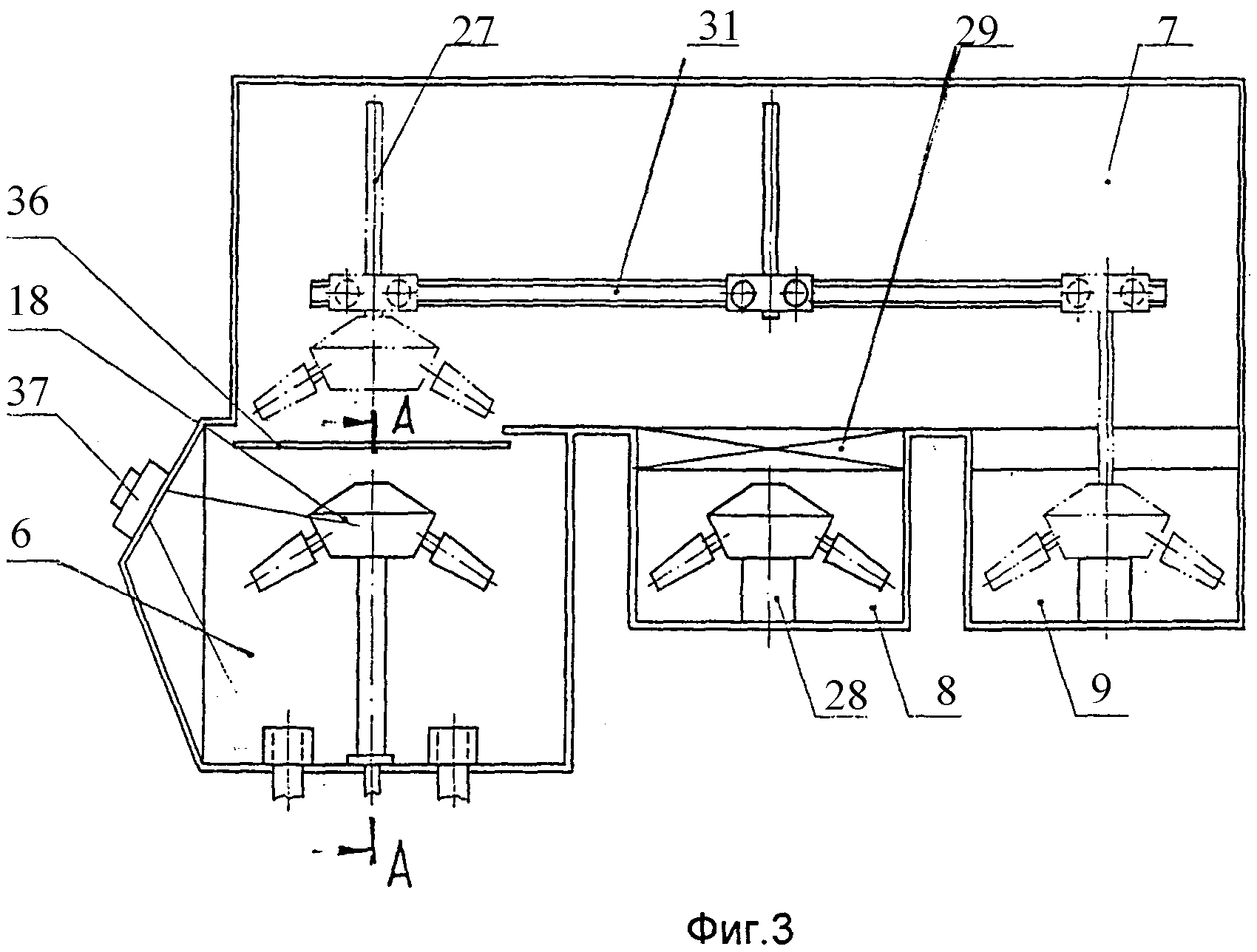

На фиг.3 - продольный разрез предложенной установки.

На фиг.4 - схема расположения главных узлов технологической камеры.

На фиг.5 - расположение тиглей с выпариваемыми материалами относительно изделий, которые покрываются

Схема установки показана на фиг.3 (продольный разрез) и на фиг.4 (поперечный разрез и вид сверху на кассету с изделиями).

Установка (фиг.3) представляет собой вакуумный агрегат, который состоит из четырех вакуумных камер, связанных между собою: собственно главной технологической камеры 6, переходной камеры 7 и двух шлюзовых камер (форкамер) 8 и 9. Внутри технологической камеры 6 установлены водоохлаждаемые тигли 10, 11, в которых размещают слитки 12, 13 испаряемых материалов.

Лучи электронных пушек 14 испаряют материал слитков, которые в виде пара конденсируется на изделиях 15. Количество используемых тиглей может изменяться в зависимости от необходимого химического состава и конструкции (двухслойное, трехслойное, микрослойное) защитного покрытия (тигли 16, 17).

Кассета 18 с изделиями, на которые будет наноситься покрытие, нижней конической шестерней 19 устанавливаются на неподвижной вертикальной опоре 20, внутри которой вращается вал 21, входящий в зацепление с верхней конической шестерней 22 кассеты. Между подвижной и неподвижной коническими шестернями установлены конические шестерни 23 с закрепленными на них изделиями. От выпадения конические шестерни 23 удерживаются запорным кольцом 24.

Таким образом, при вращении шестерни 22 конические шестерни 23 катятся вокруг нижней конической шестерни 19, одновременно поворачиваясь вокруг собственной продольной оси. Тем самым изделия, которые покрываются, проходят поочередно над тиглями с испаряемыми материалами, в результате чего на поверхности изделий образуется слой защитного покрытия.

Как уже упоминалось выше, в зависимости от конструкции покрытия, его эксплуатационных характеристик, геометрия расположения тиглей и их количество могут изменяться.

Например, в случае работы установки с расположением тиглей, как показано на фиг.5, процентное содержание каждого из выпариваемых разнородных материалов будет постепенно нарастать при приближении кассеты с изделиями к вертикальной оси тигля, из которого испаряется соответствующий материал, и соответственно уменьшаться при удалении от тигля. Таким образом, легко осуществимым является конструирование плавной концентрационной границы между разнородными материалами, необходимой, например, при испарении керамики и металла - материалов, у которых существенно отличаются коэффициенты теплового линейного расширения.

И, в то же время, если между тиглями установить вертикальные экраны, которые бы доходили практически до нижнего края покрываемых изделий, то при испарении легко получить микрослойные покрытия без переходных концентрационных границ между чередующимися слоями.

Для каждого конкретного вида изделий изготовляется своя конструкция кассеты, учитывая габариты изделия относительно горизонтали, что часто необходимо при осаждении покрытий на лопатки газовых турбин.

Для предварительного нагревания изделий перед осаждением покрытия используются электронные пушки 25. Во время разогревания изделий до заданной температуры они экранируются подвижными экранами 26 с целью предотвращения осаждения конденсата на недостаточно прогретые изделия при выходе процесса напыления на рабочий режим, что привело бы к недостаточной адгезии покрытия к основе изделия.

После достижения изделиями заданной температуры, выхода на рабочий режим испарения металлов и неметаллов из тиглей 10, 11, 16, 17 открываются экраны 26 и по заданной программе, с помощью автоматической системы управления технологическим процессом (АСУТП), осуществляется осаждение покрытия на изделия.

После окончания осаждения покрытия кассета с изделиями манипулятором 27 поднимается вверх, переносится к одной из шлюзовых камер (например, 8) на опору 28, где происходит охлаждение изделий. Перед выемкой кассеты с покрытыми изделиями закрывается шлюзовой затвор 29, и в шлюзовую камеру напускается воздух.

Одновременно с процессом осаждения покрытий в технологической камере 6 и последующим охлаждением покрытых изделий в форкамере 8, в форкамере 9 размещают вторую кассету с подготовленными для нанесения покрытий изделиями. В форкамере 9 достигается необходимая глубина вакуума, открывается шлюзовой затвор, кассета с изделиями подается в технологическую камеру и процесс нанесения покрытие повторяется.

Манипулятор 27 для перемещения кассет с изделиями представляет собой тележку 30, которая перемещается по направляющим 31, установленным в переходной камере 7. На тележке с помощью привода 32 перемещается шток 33, внутри которого находится тяга захвата 34, губки которого приводятся в движение электромагнитом 35 (или любым другим приводом). Приводы перемещения тележки 30, подъема-опускания штока 38 - электромеханические, с размещением двигателей непосредственно на тележке. Этим исключается необходимость введения вовнутрь вакуумной камеры штоков для перемещения кассет с изделиями. Это избавляет, с одной стороны, от необходимости изготовления дорогих штоков с вакуумным уплотнением, а с другой, требует ежесменной проверки состояния вакуумных вводов с целью предотвращения проникновения атмосферного воздуха в технологическую камеру.

Для исключения попадания конденсата в переходную камеру в процессе осаждения покрытия служит подвижный экран 36.

Наблюдение за процессом осаждения покрытия осуществляется с помощью стробоскопической наблюдательной системы 37, установленной на передних дверцах технологической камеры.

Конструкция предлагаемой промышленной электронно-лучевой установки является принципиально новой. Она проще существующих технических решений и в то же время является универсальной. На данной установке возможно осаждение как всех типов защитных покрытий, используемых в наше время, так и новых типов покрытий, о которых упоминалось выше.

Проиллюстрируем возможности установки

1) Осаждение на лопатки турбин однослойного покрытия типа MeCrAlY.

В тиглях 10, 11 рабочей камеры размещают слитки сплава MeCrAlY. У форкамеры 8, 9 загружают кассеты с обрабатываемыми изделиями. Установка герметизируется и вакуумируется. После достижения необходимой степени вакуума кассета 18 с изделиями перемещается в рабочую камеру 6. При закрытых экранах 26 осуществляется нагревание изделий 15 с помощью электронно-лучевых пушек 25 до заданной температуры и выход на заданный режим испарения слитков 12, 13 с помощью электронно-лучевых пушек 14. После выхода на заданный режим испарения и нагревания изделий экраны 26 открываются и осуществляется нанесение покрытия на изделия;

2) Осаждение на лопатки газовых турбин однослойного покрытия типа MeCrAlYHfSi.

В тигли 10,11 рабочей камеры 6 помещают слитки сплава CoCrAlY, а в тигли 16, 17 - слитки, соответственно, гафния и кремния. В форкамеры 8, 9 загружают кассеты с изделиями. Установка герметизируется и вакуумируется. После достижения необходимой степени вакуума кассета 18 с изделиями перемещается в рабочую камеру 6. При закрытых экранах 26 осуществляется нагревание изделий 15 с помощью электронно-лучевых пушек 25 до заданной температуры и выхода на заданный режим испарения слитков, расположенных в тиглях 11, 12, 13, 14. После выхода на заданный режим испарения и прогревания изделий экраны 26 открываются и осуществляется нанесение покрытия на изделия.

3) Осаждение на лопатки газовых турбин двухслойного покрытия типа MeCrAlY/ZrO2-Y2O3 .

В тигли 11 и 12 рабочей камеры 6 помещают слитки сплава CoCrAlY или MeCrAlY, а в тигли 16, 17 - штабики керамики ZrO2 - 6...8 мас.% Y2O3. В форкамеры 8, 9 соответственно загружают кассеты с изделиями. Установка герметизируется и вакуумируется. После достижения необходимой степени вакуума кассета 18 с изделиями перемещается в рабочую камеру 6. При закрытых экранах 26 осуществляется нагревание изделий 15 с помощью электронно-лучевых пушек 26 до заданной температуры и выход на заданный режим испарения слитков и штабиков, расположенных в тиглях 11, 12, 16 и 1 7. После выхода на заданный режим испарения и прогревания изделий выключаются пушки, которые испаряют керамику из тиглей 16, 17, и открываются экраны 26. Осуществляется нанесение внутреннего металлического слоя MeCrAlY. После завершения процесса нанесения внутреннего жароустойчивого металлического слоя пушки, испаряющие сплав MeCrAlY, выключаются, и включаются пушки, испаряющие керамику. При этом происходит формирование внешнего керамического покрытия ZrO2-Y2О3. Осаждение двухслойного покрытия MeCrAlY/ZrO2-Y2 O3 осуществляется за один технологический цикл. При необходимости легко создать заданную плавную переходную концентрационную границу между металлическим и керамическим компонентами двухслойного покрытия.

4) Осаждение на лопатки газовых турбин силицидного покрытия типа CrSi2-MoSi2.

В тигли 11, 12, 16, 17 поочередно закладывают слитки хрома, кремния, молибдена. После герметизации и вакуумирования установки, выхода на заданный режим испарения и нагревания покрываемых изделий открываются экраны 26 и осуществляется осаждение силицидного покрытия со сложным химическим составом. Естественно, что, изменяя скорости испарения Cr, Мо и Si, легко регулировать химический состав покрытий.

5) Осаждение на лопатки газовых турбин микрослойного покрытия CrSi2/MoSi2.

Процесс осаждения микрослойного покрытия отличается от описанного в примере 4 тем, что осуществляется поочередно, с заданным интервалом включения электронно-лучевых пушек, которые испаряют отливки Cr, Si и Мо, Si соответственно. В зависимости от величины временного интервала и скорости испарения компонентов можно формировать покрытие с чередованием слоев силицид хрома/силицид молибдена с заданной толщиной и химическим составом.

Список примеров, иллюстрирующих возможности нового электронно-лучевого оборудования по осаждению покрытий, можно было бы продолжить. Однако приведенные выше примеры убедительно свидетельствуют о несомненных преимуществах новой конструкции промышленной электронно-лучевой установки перед теми, которые используются в настоящее время.

Реферат

Изобретение касается вакуумной металлургии и может быть использовано при нанесении покрытий на изделия со сложным профилем. Установка содержит технологическую камеру, в которой расположены тигли и электронные пушки, форкамеры для загрузки-разгрузки кассет с изделиями, которые покрываются. Кассета для покрываемых изделий состоит из нижней неподвижной конической шестерни, вертикальной опоры, вала, верхней подвижной конической шестерни и конических шестерен для закрепления на них покрываемых изделий. Нижняя коническая шестерня установлена на вертикальной опоре, внутри которой размещен с возможностью вращения и зацепления с верхней подвижной конической шестерней вал. Между подвижной и неподвижной коническими шестернями установлены конические шестерни для закрепления на них покрываемых изделий. Устройство позволяет получать защитные покрытия почти всех типов, а также металлические, металлокерамические, силицидные покрытия градиентного и микрослойного типов. 4 з.п. ф-лы, 5 ил.

Комментарии