Способ получения композитного материала из упрочняющих волокон и матрицы, волокна которого имеют слоистое покрытие, и материал, полученный этим способом - RU2137732C1

Код документа: RU2137732C1

Чертежи

Описание

Изобретение относится к получению композитных материалов, содержащих волокнистый упрочняющий материал, уплотненный матрицей, в которых волокна имеют слоистое покрытие, образующее поверхность раздела между волокнами и матрицей.

Конкретной областью применения изобретения является область, где используют термоструктурные композитные материалы. Эти материалы обладают высокими механическими свойствами, которые делают их пригодными для выполнения роли конструкционных элементов, и сохраняют эти механические свойства при высоких температурах. Термоструктурные композитные материалы используют, в частности, для изготовления деталей для двигателей или реакторов или конструкционных элементов для космических летательных аппаратов, подвергающихся воздействию значительных нагреваний.

Примерами композитных термоструктурных материалов являются углерод/углеродные (C/C) композиты, армированные углеродными волокнами и имеющие углеродную матрицу, и композиты с керамической матрицей (СМС), армированные огнеупорными волокнами (углеродными или керамическими) и имеющие керамическую матрицу. Среди используемых СМС - материалов можно назвать композиты C/SiC (усилитель из углеродных волокон, матрица из карбида кремния) и композиты SiC/SiC (усилитель из волокон на основе карбида кремния, а матрица из карбида кремния).

Композитные материалы, армированные с помощью длинных волокон, известны как обладающие более высокой стойкостью и большей механической прочностью, чем соответствующие монолитные материалы.

В случае термоструктурных композитов известно также, что достижению более высокой стойкости этих материалов благоприятствует формирование у волокон поверхностного покрытия, разделяющего их от матрицы, которая обеспечивает перенос нагрузки от матрицы к волокну, вызывая отклонение трещин, появляющихся в матрице во время механических нагрузок материала, для того, чтобы трещины не распространялись на волокна, и обеспечивая релаксацию остаточных напряжений в глубине трещины.

Для решения этих задач в европейском патенте EP A-0 172 082 заявителем было предложено формировать у армирующих волокон поверхность раздела со слоистой микротекстурой перед тем, как волокно уплотняют матрицей. С этой целью формируют на волокнах слой из пироуглерода (PyC) пластинчатого типа с утолщениями или из нитрида бора (BN), наносимый путем химического осаждения или химической инфильтрации в паровой фазе. Послойное наложение атомных плоскостей PyC или BN придают этому слою слоистую микротекстуру. В готовом материале, если трещина, распространившаяся в матрице, достигает поверхности раздела, то направление ее распространения изменяется таким образом, что она отклоняется параллельно атомным плоскостям поверхности раздела, и следовательно, параллельно волокну, не затрагивая его. Кроме того, вследствие эластичного характера усилия сдвига, слоистая текстура поверхностного слоя из PyC или BN создает релаксацию напряжений в глубине трещины. Предохранение волокон в растрескивающемся материале обеспечивает этому материалу целостность и сохраняет его механические свойства, следовательно, обеспечивает намного более высокую стойкость, чем материал матрицы, выполненный монолитным.

Хорошо известно, что микротестура PyC-слоя, получаемого путем химического осаждения или химической инфильтрации в паровой фазе, зависит от условий осаждения или инфильтрации, особенно от температуры и давления. Так, в зависимости от условий, можно получать высокоанизотропные PyC (со слоистой микротекстурой), например, PyC пластинчатого типа с утолщениями, или малоанизотропные PyC (с неслоистой микротекстурой), например, PyC гладко-пластинчатого типа. Однако во время нанесения поверхностного слоя из PyC, толщина которого обычно составляет более, чем одну сотню нанометров, наблюдается изменение микротекстуры внутри этого слоя от пластинчатого типа с утолщениями до гладко-пластинчатого типа, без изменения при этом условий осаждения. В результате этой неконтролируемой модификации оказывается, что поверхность раздела не имеет оптимальной микротекстуры и, как основное следствие этого, механические свойства композитного материала хуже тех, которые можно было бы ожидать от возможностей армирующих волокон.

Специалисту также известно, что композиты с поверхностью раздела из PyC плохо устойчивы при длительном пребывании в окисляющей атмосфере при высокой температуре и под механическими нагрузками. Эта нестойкость, которая существенно ограничивает область применения композитов с матрицей из SiC и с поверхностным слоем раздела из PyC, возникает вследствие того, что этот разделяющий слой из PyC окисляется, как только температура достигает 450 - 500oC, с образованием летучих оксидов (CO2 и/или CO, в зависимости от температуры, и вследствие этого происходит образование кольцеобразных пустот вокруг волокна. Этому окислению способствует растрескивание матрицы под действием механических нагрузок и это окисление происходит тем легче, при всех прочих равных условиях, чем больше число так называемых активных точек, т.е. чем более несовершенна структура и микротекстура PyC.

Окисление поверхностного слоя может привести к двум типам последствий: к деструкции связи волокно-матрица (не происходит больше переноса нагрузки) или к "сварке" волокон непосредственно с матрицей, при этом композитный материал становится хрупким (распространение в волокне матричных трещин приобретает катастрофичный характер), явления, которые зависят от природы матрицы, толщины разделяющего слоя и условий использования. На практике, окисление разделяющего слоя из PyC по толщине часто приводит к полной потере механических свойств композитного материала.

Разделяющий поверхностный слой из BN позволяет немного улучшить устойчивость композитных материалов в окисляющей среде по сравнению с разделяющим слоем из PyC. Однако этот слой из BN имеет тот же недостаток, что и аналогичный слой из PyC, а именно невозможно точно регулировать микротекстуру поверхностного разделяющего слоя во всей его толщине. Чаще всего поверхностный разделяющий слой из BN, получаемый путем химического нанесения или химической инфильтрации в паровой фазе, не имеет должную слоистую текстуру, которая может эффективно обеспечить заданную функцию.

Для того, чтобы избежать использования материалов со слоистой микротекстурой, таких, как PyC и BN с присущими им недостатками, в частности с недостаточной устойчивостью к окислению при высоких температурах, в патенте Франции A - 2 673 937 предлагается формировать неокисляемую поверхность раздела из нескольких слоев, которые придают ей при механическом сжатии, общую листовую текстуру. Слои, образующие поверхность раздела, состоят из керамики оксидного типа (например, из оксида алюминия или диоксида циркония) или неоксидного типа (например, из карбида кремния или нитрида кремния). Чтобы сохранить незначительные связи между слоями, которые возникают в толще поверхности с листовой структурой, слои формуют из различного типа керамик на разных стадиях химического осаждения в паровой фазе. Также предлагалось формовать из одной керамики слои, имеющие различную морфологию, путем изменения условий химического осаждения в паровой фазе от одного слоя к другому. Еще предлагалось ингибировать химические связи между слоями одной и той же керамики, вводя в слои примеси или модифицируя состояние их поверхности.

Эти решения вызывают необходимость осуществлять большое число химических осаждений в паровой фазе либо в различных условиях, либо с промежуточными стадиями. Эти способы, следовательно, длительные и дорогостоящие при осуществлении. Кроме того, число слоев, образующих поверхность раздела, не может быть слишком большим, так как это связано со столькими же операциями химического осаждения в паровой фазе. В результате приходится ограничивать количество слоев (5 - 10 слоев), а толщина слоя (несколько десятков нанометров) становится значительно больше, по сравнению с интервалом между атомными плоскостями (около 0,33 нм) в разделяющем поверхностном слое из PyC или BN со слоистой микротекстурой.

Задачей изобретения является разработка способа, позволяющего получать композитный материал, волокна которого имеют слоистое покрытие, образующее поверхность раздела между волокнами и матрицей, который обладал бы улучшенными термомеханическими свойствами в окисляющей среде.

Более конкретно, задачей изобретения является разработка способа, позволяющего формировать поверхность раздела с регулируемой слоистой микротекстурой и устойчивое к окислению, без необходимости проведения длительных и дорогостоящих операций осаждения. Эта задача решается предлагаемым способом, включающим получение волокнистого упрочняющего материала, волокна которого имеют разделяющее покрытие слоистой текстуры, выполненное из нескольких слоев, и уплотнение полученного материала матрицей, заключающимся в том, что слоистое покрытие выполнено путем последовательного нанесения нанометровых слоев из нескольких различных компонентов, из которых по меньшей мере один компонент имеет присущую ему слоистую микротекстуру, а по меньшей мере один другой компонент выполняет защитную противоокислительную функцию.

Под выражением "последовательное нанесение нанометровых слоев из различных компонентов" понимают последовательное образование элементарных слоев, имеющих толщину порядка нанометров, т.е. предпочтительно менее 10 нм.

Один или несколько нанометровых слоев первого компонента, имеющего слоистую микротекстуру, например, PyC, или BC3, могут формоваться путем чередования с одним или несколькими нанометровыми слоями второго компонента, выполняющего функцию защиты против окисления. Предпочтительно, второй компонент представляет собой огнеупорный материал, обладающий сам по себе или за счет продукта окисления свойством "зарубцовывать". Эта функция "саморубцевания" выполняется при температурах использования композитного материала за счет перехода в пастообразное состояние, позволяющее закупоривать возможные пористости, появляющиеся в разделяющем покрытии, и создавать "оболочку" компоненту со слоистой микротекстурой. Пригодными для этой цели материалами являются стеклообразующие компоненты, в частности, материалы на основе диоксида кремния и/или бора. Можно также назвать карбид кремния (SiC) или нитрид кремния (Si3N4), дающие диоксид кремния за счет окисления, и бориды кремния (SiB4, SiB6) или соединение, состоящее из трех элементов SiBC (соосаждение элементов Si, B и C), дающее боросиликатное стекло путем окисления. Выбор материала зависит от условий использования композитного материала, при котором переход стекла в пастообразное состояние осуществлялся при температуре использования.

Следовательно, одним из признаков изобретения является присутствие внутри покрытия по крайней мере одного компонента со слоистой микротекстурой вместе по крайней мере с одним другим компонентом, выполняющим функцию защиты от окисления. Таким образом получают разделяющее покрытие со слоистой микротекстурой, защищенной от окисления.

Другой признак изобретения состоит в формовании разделяющего покрытия путем последовательного нанесения нанометровых слоев. Это осуществляют предпочтительно путем химического осаждения или химической инфильтрации в паровой фазе в камере, где проводят ряд последовательных циклов, каждый из которых включает введение реакционной газообразной среды и выдерживание ее в камере в течение первого интервала времени, имеющего заданную продолжительность, для образования одного элементарного слоя поверхности раздела с контролируемой нанометровой толщиной, с последующим удалением газообразных продуктов реакции в течение второго интервала времени, причем циклы проводят непрерывно до достижения желаемой толщины слоев, образующих покрытие.

Таким путем микротекстуру и толщину каждого слоя можно точно регулировать во время каждого цикла, устанавливая точные условия химического осаждения или химической инфильтрации в паровой фазе и их продолжительность. Таким образом избегают нежелательной модификации микротекстуры, которую можно наблюдать в уровне техники, когда разделяющее покрытие образовано за счет одной операции химического осаждения или химической инфильтрации в паровой фазе.

Элементарные слои разделяющего покрытия предпочитают формовать в процессе последовательных циклов, а армирующие волокна помещать в камеру, где реализуются операции химического осаждения или химической инфильтрации в паровой фазе. Каждая первая часть цикла, в процессе которой реакционную газовую среду вводят и выдерживают в камере до получения элементарного нанометрового слоя, имеет продолжительность, которая может быть ограничена несколькими секундами или несколькими десятками секунд. Каждая вторая часть цикла, в процессе которой газообразные продукты реакции удаляют из камеры, например, путем откачки или путем продувки инертным газом, имеет продолжительность, которая обычно не превышает одной или нескольких секунд. Поскольку циклы следуют один за другим последовательно, предпочтительно без перерыва, и продолжительность каждого цикла установлена, общее время образования разделяющего покрытия относительно короткое, даже когда необходимо проводить несколько десятков циклов.

В противоположность указанному в патенте Франции FR-A-2 673 937, нет необходимости в осуществлении особых мер для того, чтобы избежать связывания между элементарными слоями покрытия, образованными последовательно. Слоистый характер покрытия создается за счет первого компонента, но не за счет слоистости, образованной не связанными между собой слоями.

Как уже указывалось, один или несколько последовательных слоев из первого компонента со слоистой микротекстурой могут чередоваться с одним или несколькими последовательными слоями из второго компонента. Толщина слоев первого компонента и слоев второго компонента могут быть равны. Они могут иметь одинаковые значения по всей толщине покрытия или изменяться, причем изменение толщины регулируется путем изменения параметров химического осаждения или химической инфильтрации в паровой фазе (парциальные давления компонентов реакционной газовой среды в реакционной камере, продолжительность первых частей циклов).

За счет изменения толщин слоев из первого и/или второго компонента и/или за счет изменения соотношения между числом слоев из первого компонента и числом слоев из второго компонента можно изменять содержание по крайней мере одного из компонентов в толще образующегося покрытия с целью получения желаемого градиента состава самого покрытия.

Согласно особому варианту осуществления изобретения, один из двух компонентов может быть получен за счет модификации реакционной газовой среды, образующей другой компонент, например, путем добавления к этой газовой фазе компонента, который модифицирует осаждаемый слой и придает ему другие характеристики.

Другая возможность осуществления способа состоит в том, что продолжительность первой части цикла (введение и выдерживание реакционной газовой среды) может иметь различные значения. Удлинение промежутка времени, в течение которого газовая фаза выдерживается в закрытой камере, приводит к истощению газовой фазы, которое при превышении некоторого значения может привести к модификации природы осаждаемого продукта. Например, реакционная газовая среда, которая приводит к осаждению слоя из карбида кремния, спустя некоторое время истощается, и может привести к соосаждению карбида кремния и углерода. Переход от одного компонента покрытия к другому осуществляется в этом случае просто за счет изменения продолжительности осаждения в цикле.

Создание слоистой структуры покрытия на армирующих волокнах может происходить на любой стадии проведения армирования, начиная с прядей волокон до получения волокнистой многонаправленной предформы, соответствующей форме детали, изготовляемой из композитного материала детали, с промежуточной стадией, на которой, например, получают ткань из прядей волокон. Однако, предпочтительно, чтобы покрытие было осуществлено непосредственно на предформе, т.е. на последней стадии подготовки волокна для армирования.

Изобретение будет лучше понятно при ознакомлении с описанием и примерами, данными ниже для иллюстрации, но не ограничивающими объема изобретения.

В описании дается ссылка на прилагаемые чертежи, на которых представлено:

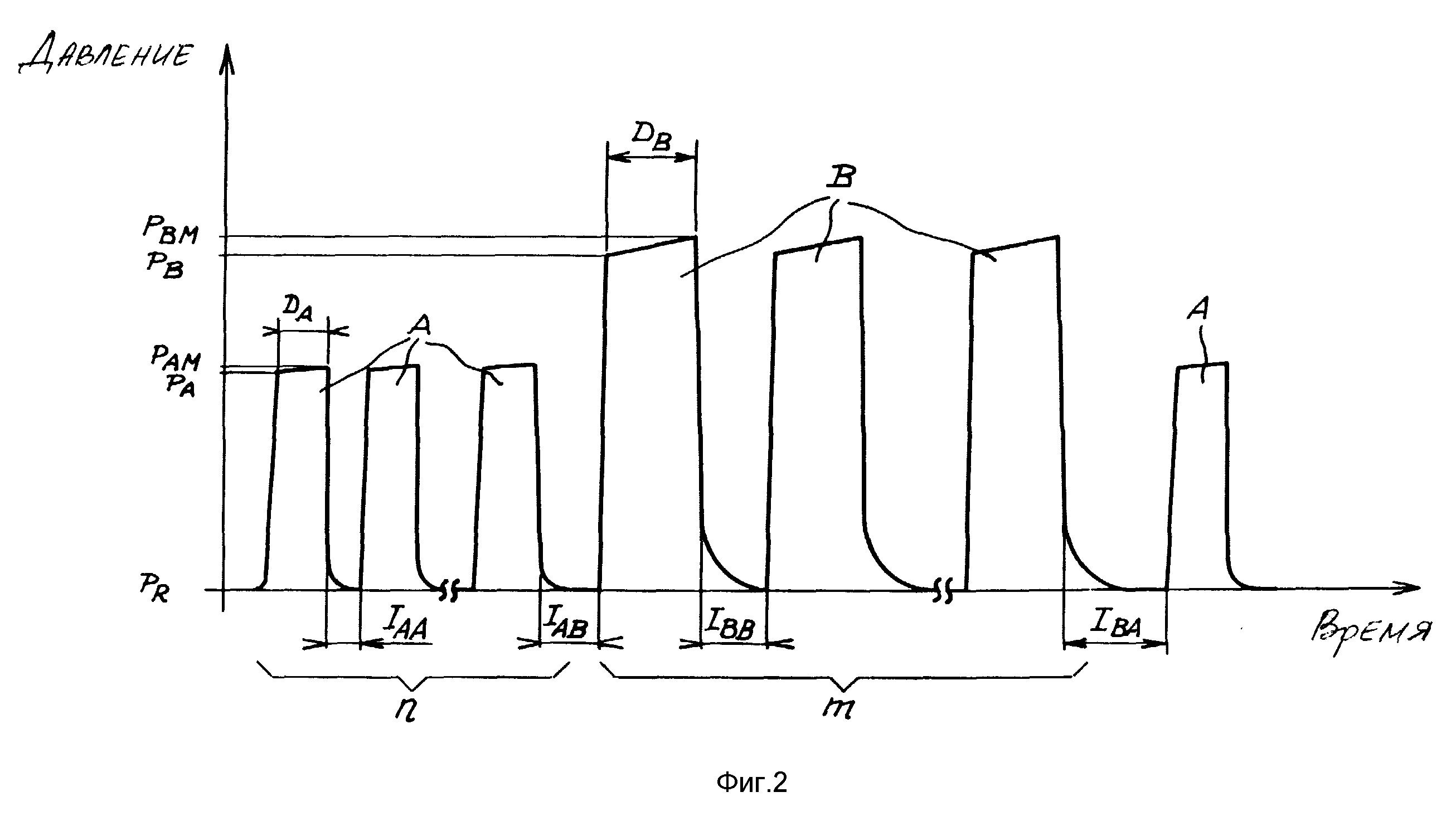

фиг. 1 - общая схема

установки для осуществления способа согласно изобретению;

фиг. 2 - диаграмма изменения давления в зависимости от времени пребывания в камере для химической инфильтрации в паровой фазе

установки, представленной на фиг. 1, во время осуществления способа согласно изобретению.

Установка для осуществления способа согласно изобретению (фиг. 1) представляет собой установку, обычно используемую для проведения операций химической инфильтрации в паровой фазе. Она включает якорь 10 из графита, устанавливающий границы реакционной камеры 12. Якорь 10 окружен металлическим индуктором 14 с прокладкой из термоизоляционного материала. Блок, включающий якорь 10 и индуктор 14, может быть размещен внутри герметичного корпуса, как описано, например, в документе ВОИС -А-87/04733.

Волокнистый субстрат 18, волокна которого имеют поверхность раздела слоистой микротекстуры, помещают в камеру 12. Субстрат 18 может быть в виде прядей волокон, нитей, тканей или других двухмерных структур (полотно из однонаправленных нитей или корда, слои войлока и т.д.), или трехмерных структур, представляющих собой предформы деталей из композитного материала согласно изобретению. Слоистую поверхность раздела на волокнах субстрата 18 формируют путем последовательного осаждения элементарных нанометровых слоев из нескольких различных компонентов. Каждый элементарный слой получают путем введения в камеру 12 реакционной газовой среды, которая при заданных условиях парциального давления каждого компонента газовой среды в камере и температуры в камере образует желаемый осадок за счет разложения газовой среды или реакции между компонентами, при контакте с волокнами субстрата 18.

Газовые среды, предназначенные для образования осадков желаемой природы, вводят в верхнюю часть камеры 12 из источников газа 20a, 20b, 20c, ... через соответствующие нагнетательные вентили 22a, 22b, 22c, ... . В некоторых случаях компоненты газовой среды подают из различных источников и смешиваются во время их введения в камеру 12.

Количество и природа источников газа зависят от компонентов, выбираемых для элементарных слоев,

формирующих поверхность раздела на волокнах. В качестве примеров, не ограничивающих объема изобретения, могут быть предусмотрены следующие источники:

- источник алкана, в частности пропана,

или смеси алканов, разложение которых может приводить к осаждению PyC;

- источник метилтрихлорсилана CH3SiCl3 (МТС) и источник водорода (H2), причем МТС

приводит к осаждению SiC в присутствии H2, служащего катализатором;

- источник аммиака (NH3) и источник трифторида бора (BF3), которые вводят раздельно в

камеру, и там они реагируют, приводя к осаждению BN.

После образования каждого элементарного слоя газообразные продукты реакции, в том числе остаток реакционной газовой среды, удаляют из нижней части камеры 12. Удаление происходит за счет открывания запорного вентиля 24, через который камера 12 соединяется с вакуумным насосом 26 через ловушку с жидким азотом 28, которая позволяет удерживать нежелательные газовые составляющие и избегать их выброса в окружающую среду. Удаление газа после реакции с помощью вакуума может быть заменено или дополнено продувкой камеры 12 инертным газом, таким, как азот или аргон, который вводят в камеру из источника 30 через нагнетательный вентиль 32.

Вентилями 22a, 22b, 22c, ..., 24 и 32 управляют с помощью автомата 34. Он, кроме того, принимает сигналы, поступающие от датчиков 36, 38 температуры и давления в камере. Исходя из этих сигналов, автомат дает команду источнику 16 подачи электричества к индуктору 14, для того, чтобы в камере 12 была установлена заданная температура, и подает команду запорному вентилю 24 для установления в камере заданного давления перед каждым введением реакционной газовой среды.

Слоистую поверхность раздела предпочтительно формируют путем химической инфильтрации в паровой фазе, осуществляемой в импульсном режиме. Каждый элементарный слой, образующий эту поверхность на волокнах, получают в течение цикла, включающего введения реакционной газовой среды, соответствующей природе образуемого элементарного слоя, и выдерживание этой газовой среды в течение заданного промежутка времени (первая часть цикла), и вывод продукта реакции (вторая часть цикла). Предпочтительно циклы следуют один за другим без перерыва.

Эта последовательность операций иллюстрируется на фиг. 2. Поверхность раздела формируют чередованием n элементарных слоев из первого компонента и m элементарных слоев из второго компонента. Каждый элементарный слой из первого компонента получают в течение цикла A, включающего повышения давления от величины PR, представляющего собой остаточное давление в камере, до давления PA путем введения первой газовой среды, дающей первый компонент; поддержание этого давления в течение промежутка времени DA для осаждения элементарного слоя и удаление продуктов реакции до возврата к давлению PR. Каждый элементарный слой из второго компонента получают таким же образом в процессе цикла B, включающего повышение давления от величины PR до давления величины PB путем введения второй газовой среды, образующей второй компонент; поддержание этого давления в течение промежутка времени DB для осаждения элементарного слоя и удаление продуктов реакции до возврата к давлению PR.

В начале цикла подача реакционной газовой среды вызывает резкое повышение давления в камере. Эту подачу осуществляют путем открывания соответствующего вентиля или вентилей в соответствии с командой, поступающей от автомата 34, в течение необходимого промежутка времени, с учетом расходов газа, для достижения в камере 12 желаемого давления PA (или PB). Это давление представляет собой парциальное давление газа, образующего газовую среду, когда он является единственной составляющей, или сумму парциальных давлений газов, образующих газовую среду, если она является многокомпонентной. Величину давления PA или PB, а также температуру внутри камеры, выбирают таким образом, чтобы получить слой желаемой природы и структуры. Осаждение элементарного слоя осуществляют до конца интервала времени DA или DB. Затем запорный вентиль 24 открывают с помощью автомата 34, чтобы удалить продукты реакции и снизить давление в камере 12 до остаточного значения PAM или PBM, достигающего в конце горизонтального участка осаждения значения PR, причем давление при этом значении поддерживают до начала следующего цикла.

Продолжительность DA или DB операции осаждения выбирают в зависимости от желаемой толщины элементарного слоя. Например, с целью получения целевого нанометрового слоя (т.е. толщиной менее 10 нм), эта продолжительность может изменяться от нескольких секунд до 1 минуты, причем следует учесть, что скорость осаждения также зависит от образующего элементарный слой материала, давления, геометрии камеры или ее загрузки.

Промежуток времени, необходимый для перехода от остаточного давления PR к давлению PA или PB, обычно порядка секунды, самое большее несколько секунд, тогда как промежуток времени, необходимый для удаления продуктов реакции и возврата к давлению PR, обычно составляет несколько секунд, самое большее десяток секунд.

Таким образом, полная продолжительность цикла может быть ограничена несколькими десятками секунд. Так, даже когда необходимы несколько десятков циклов для достижения полной желаемой толщины формируемой поверхности раздела (минимально 100 нм и обычно несколько сотен нанометров), полная продолжительность образования этой поверхности относительно короткая.

Числа n и m имеют целые значения, при этом они могут быть равны 1, и выбираются в зависимости от желаемого распределения первого и второго компонента в поверхности раздела. Эти значения могут быть постоянными или переменными по толщине образующегося слоя, представляющего собой поверхность раздела. Таким образом, можно изменять содержание одного из компонентов в этом слое по всей его толщине. Кроме того, контролируемое изменение толщины и/или микроструктуры элементарных слоев первого компонента и/или второго компонента возможно за счет изменения параметров DA и/или PA и/или параметров DB и/или PB .

Как уже указывалось, можно формировать эту поверхность раздела из двух различных компонентов, используя одну и ту же реакционную газовую среду. С этой целью, в одном из циклов, например в цикле B, удлиняют продолжительность осаждения DB по отношению к продолжительности осаждения DA цикла A до тех пор, пока истощение реакционной газовой среды не приведет к модификации природы осадка. В самом деле, реакция, приводящая к осаждаемому продукту, осуществляется в замкнутом объеме без обновления газовой среды, поэтому ее состав и/или парциальное давление будут изменяться и приводить к модификации осадка. Так, например, в случае газовой среды MТC + H2, в нормальных условиях образуют SiC в виде осаждаемого продукта. Но, когда происходит истощение этой газовой среды по истечении некоторого промежутка времени, то это приводит к соосаждению SiC и углерода.

В примере на фиг. 2 интервал времени IAA, IAB, IBB или IBA, разделяющий два различных цикла, выбирают просто из соображений, чтобы обеспечить выход продуктов реакции и вернуться к остаточному давлению PR в камере. Так поступают, когда температура осаждения одна и та же для циклов A и для циклов B. Если это не так, то каждый переход IAB или IBA между циклом A и циклом B или наоборот должен иметь продолжительность, достаточную для стабилизации температуры в камере при значении, которое будет соответствовать следующему циклу.

Ниже приводятся примеры осуществления способа согласно изобретению.

Пример 1.

Моноволокна, извлеченные из прядей волокон из карбида кремния (состава Si - C - O, выпускаемые в продажу японской фирмой Nippon Carbon под названием" Nicalon NL 202"), приклеивают их концами на рамки-держатели из графита, чтобы поддерживать их в прямолинейном состоянии. Каждую рамку-держатель с моноволокнами вводят в камеру для инфильтрации. Эту камеру попеременно заполняют то пропаном, то смесью MTC/H2 в объемном соотношении [H2]/[MTC]=6, согласно условиям, указанным в табл. 1, чтобы нанести на каждом из филаментарных волокон покрытие из двух компонентов PyC/SiC. Инфильтрацию проводят в такой последовательности, как это показано на фиг. 2, чередуя четыре цикла A с введением пропана для формования элементарных слоев из пластинчатого с утолщениями PyC толщиной 2,5 нм, с 6-ю циклами B с введением смеси MTC/H2 для формования элементарных слоев из SiC толщиной 1,5 нм. Все это повторяют 5 раз и получают покрытие с общей толщиной, равной [2,5 • 4 + 1,5 • 6] • 5 = 95 нм, представляющее собой поверхность раздела. Затем моноволокна, покрытые таким образом слоем из PyC/Sil, индивидуально покрывают матрицей из чистого SiC путем классического химического осаждения в паровой фазе из смеси MTC/H2 таким образом, чтобы объемная доля волокон в микрокомпозитах не превышала примерно 30% (образцы I).

Другую партию микрокомпозитов готовят путем нанесения на каждое моноволокно из Si - C - O покрытия, образующего поверхность раздела, той же общей толщины (100 нм), но состоящего исключительно из PyC, затем каждое покрытое моноволокно вводят в матрицу из SiC (образцы II) способом, аналогичным описанному выше. Поверхность раздела из PyC получают путем химической инфильтрации в паровой фазе, осуществляемой в импульсном режиме с проведением последовательных циклов введения пропана, таких, как вышеуказанные циклы A.

Одну часть микрокомпозитов, свежеприготовленных испытывают при комнатной температуре на машине для испытания на микрорастяжение. Представленные в табл. 2 результаты показывают, что показатели при разрыве обеих групп материалов близки, причем микрокомпозиты с поверхностью раздела из двух компонентов (PyC/SiC)5 (образцы I) не имеют решающего преимущества по сравнению с микрокомпозитами с поверхностью раздела из PyC (образцы II), если их испытывают в таких же условиях.

В табл. 2:

VB обозначает объемную долю волокон

(количество в % объема композита, занятого волокнами);

FE обозначает нагрузку при граничном значении эластичности;

FR обозначает нагрузку при разрыве;

εE - деформация при граничном значении эластичности;

σE - напряжение при граничном значении эластичности;

εR - удлинение при

разрыве при натяжении;

σR - напряжение при разрыве при натяжении.

Другую часть микрокомпозитов подвергают старению в окисляющей атмосфере (воздух) под нагрузкой, составляющей 75% от разрывной нагрузки (для того, чтобы вызвать образование множества трещин в матрице из SiC), при температурах от комнатной до 1200oC. После охлаждения микрокомпозиты испытывают на растяжение при комнатной температуре, как указано выше. Наблюдают, что при растрескивании остаточные механических характеристики начинают ухудшаться с температуры старения 600oC у микрокомпозитов с поверхностью раздела из одного PyC, тогда как они в заметной степени сохраняются после температуры старения 1200oC у микрокомпозитов с поверхностью раздела из (PyC/SiC)5. Этот пример показывает преимущество, вытекающее из дискретного введения PyC в поверхность раздела, которое становится возможным благодаря изобретению, согласно которому формируют поверхность раздела путем нанесения одного нанометрового слоя на другой нанометровый слой, чередуя контролируемым образом нанесение слоя PyC (чувствительного к окислению) и слоя SiC (который защищает углерод за счет образования диоксида кремния при нагревании и в окисляющей атмосфере). Даже если последовательность нанометровых слоев из PyC/SiC не создает сама по себе эффективного улучшения этому типу материала по сравнению с материалом, где поверхность раздела выполнена из PyC, то в отношении переноса нагрузки, способности отклонять в сторону матричные трещины и/или релаксировать остаточные напряжения, получают значительный положительный эффект, заключающийся в устойчивости материала к окислению под нагрузкой.

Пример 2.

Повторяют пример 1, формируя на идентичных моноволокнах из Si - C - O покрытие путем последовательного нанесения нанометровых слоев изделия условия осаждения, как это показано в табл. 3.

Усилие, которое нужно приложить для достижения разрывов в этих материалах, близко к таковым, достигаемым в предыдущем примере (табл. 2).

Эти микрокомпозиты и микрокомпозиты с поверхностью раздела из обычного пироуглерода выдерживают под натяжением при 600oC на воздухе при степени нагрузки, соответствующей 70% от их предела прочности на разрыв.

Микрокомпозиты с поверхностью раздела в виде последовательности нанометровых слоев разрываются после средней продолжительности 40 часов, тогда как для микрокомпозитов с поверхностью раздела из пироуглерода разрыв происходит после продолжительности 20 часов, что подтверждает преимущество этих слоистых поверхностей раздела в окисляющей окружающей среде.

Пример 3.

Повторяют пример 1, заменяя моноволокна из Si - C - O фирмы Nippon Carbon моноволокнами, извлекаемыми из прядей волокон Si - C - Ti - O, выпускаемых в продажу фирмой UBE под названием "Tyrano". Результаты испытаний на натяжение, приведенные в табл. 4, показывают, что поверхность раздела, образованная последовательностью нанометровых слоев из (PyC/SiC)5 (образцы 3), значительным образом не улучшает разрывных характеристик микрокомпозитов (модуль Юнга более высокой, но напряжение и деформация при разрыве более нижние) по сравнению с поверхностью раздела из PyC (образцы 4), когда материалы испытывают в свежеприготовленном состоянии. И, наоборот, после старения на воздухе при 800oC в течение 24-х часов, остаточные разрывные характеристики сохраняются у микрокомпозитов с поверхностью раздела из (PyC/SiC)5, тогда как эти характеристики становятся очень низкими ( σR < 120 МПа) для микрокомпозитов с поверхностью раздела из PyC.

Пример 4.

Повторяют пример 1, формируя на моноволокнах их Si -C - O поверхность раздела в виде последовательности нанесенных нанометровых слоев, не изменяя природу реакционных газовых сред, вводимых в камеру инфильтрации, а используя одну и ту же реакционную газовую среду и увеличивая последовательно продолжительность одной или нескольких стадий осаждения. Эта процедура, в случае осаждения SiC из смеси CH3SiCl3/H2, приводит к обеднению in situ газовой среды CH3SiCl3 и к образованию соосадка из SiC + C. Поверхность раздела в этом случае более не представляет собой последовательность слоев (PyC/SiC)n, а является последовательностью слоев из [(SiC + PyC)/SiC]n, в которой слои из пластинчатого PyC заменены слоями из пластинчатого соосадка PyC + SiC, а слои из одного SiC остаются без изменения. После нанесения покрытия, являющегося поверхностью раздела, наносят матрицу из SiC, как это было указано в примере 1. Условия осаждения элементарных слоев (SiC + C) и SiC представлены в табл. 5.

Микрокомпозиты с поверхностью раздела из [(SiC + PyC)/SiC]n испытывают на растяжение при комнатной температуре. Их механические характеристики на разрыв близки (однако немного ниже) значений, указанных в табл. 2 для гомологичных микрокомпозитов с (PyC/SiC)n, и, наоборот, после уменьшения в образующемся покрытии общего содержания свободного углерода и особенно после диспергирования в масштабе нанометра свободного углерода в неокисляющемся материале, т.е. в SiC, приводит к микрокомпозитам с поверхностью раздела из [(SiC + PyC)/SiC]n, обладающим лучшей устойчивостью под нагрузкой в окисляющей среде. Этот пример иллюстрирует возможности изобретения, которые позволяют регулировать состав поверхности раздела в композитах с керамической матрицей.

Пример 5.

Ткани из волокон Si - C - O (волокна "Nicalon" японской фирмы Nippon Carnol) укладывают в специальные приспособления, затем первую партию (образцы V) обрабатывают так, чтобы нанести покрытие, являющееся поверхностью раздела, состоящее из последовательно нанесенных нанометровых слоев PyC/SiC, общей толщины 300 нм с градиентом содержания SiC по толщине (содержание SiC более 10 об.% на границе раздела волокно/покрытие, и около 90 об.% на границе покрытие/матрица), а вторую партию (образцы VI) обрабатывают таким образом, чтобы сформировать покрытие толщиной 100 нм из PyC путем классической химической инфильтрации в паровой фазе. Таким образом обработанные две предформы уплотняют матрицей из SiC путем классической химической инфильтрации в паровой фазе. Градиент содержания SiC в покрытии получают за счет постепенного увеличения соотношения m/n между рядами слоев SiC, чередующихся с рядами слоев PyC.

На образцах в виде параллелепипедов размерами 60 х 10 х 3 мм3, вырезанных из полученных материалов, проводят два типа механических испытаний: (I) натяжение при комнатной температуре до и после старения под нагрузкой на воздухе, и (II) испытание на изгиб в 4-х точках до и после старения на воздухе (расстояние между верхними зажимами составляет 25,4 мм; расстояние между нижними зажимами составляет 50,8 мм). В табл. 6 приводят результаты испытаний.

Табл. 6 показывает, что композиты V и VI после их получения имеют близкие прочности на разрыв. И наоборот, после старения на воздухе, композит с традиционным покрытием из PyC (образцы VI) теряет практически всю прочность, тогда как композит с покрытием из последовательно нанесенных слоев и с градиентом состава (образцы V), в которых углерод диспергирован в SiC, практически сохраняет свою первоначальную прочность на разрыв.

Кроме того, те же самые материалы, когда их подвергают усилию натяжения 150 МПа (вызывающее образование множества трещин в матрице из SiC) при 600oC в окисляющей атмосфере (воздух), имеют очень разные сроки службы; материал V не имеет разрыва спустя 100 часов, тогда как материалы VI разрывается по истечении 25 часов.

Хотя выше было описано выполнение покрытия из двух компонентов, можно предусмотреть это покрытие, выполненное более, чем из двух компонентов, например, используя несколько компонентов, имеющих слоистую микротекстуру и/или несколько огнеупорных компонентов, выполняющих функцию защиты от окисления.

Кроме того, хотя компоненты со слоистой микротекструрой в вышеприведенных примерах представляют собой PyC шероховатопластинчатого типа, можно использовать другой компонент с подобной микротекстурой, такой, как BN или BC3. Осаждение BN можно осуществить из предшественника, образованного смесью BF3 + NH3 (соотношения по объему 1/2). Оба газа подают раздельно из резервуаров BF3 и NH3 и смешивают только после их введения в камеру инфильтрации для избежания образования продуктов реакции в трубопроводах. Температура инфильтрации составляет около 1050oC и максимальное давление, достигаемое в процессе цикла осаждения, составляет примерно 3 кПа.

Реферат

Изобретение относится к способу получения композитного материала из упрочняющих волокон и матрицы, волокна которого имеют покрытие слоистой текстуры, образующее поверхность раздела между волокном и матрицей, причем покрытие представляет собой совокупность последовательно нанесенных элементарных слоев из разных компонентов, при этом один из компонентов имеет присущую ему слоистую текстуру, а другой компонент выполняет функцию, защищающую от окисления первый компонент. Толщина элементарного слоя составляет менее 10 нм. Изобретение относится также к композитному материалу, состоящему из упрочняющих волокон и матрицы, волокна которого имеют слоистую поверхность, полученную путем последовательного нанесения слоев из различных компонентов, причем один из компонентов имеет слоистую текстуру, а другой компонент имеет функцию, защищающую первый компонент от окисления. Изобретение позволяет получать материал, волокна которого имеют слоистое покрытие, образующее поверхность раздела между волокнами и матрицей, который обладал бы улучшенными термомеханическими свойствами в окисляющей среде. 2 с. и 9 з.п. ф-лы, 6 табл., 2 ил.

Комментарии