Способ нанесения многослойного покрытия на поверхность изделия - RU2171316C2

Код документа: RU2171316C2

Чертежи

Описание

Изобретение относится к способу нанесения защитных и декоративных покрытий на изделия.

Известный уровень техники позволяет выполнить изделие, такое как, например, латунный кран или замок с многослойным покрытием, с помощью осаждения первого слоя покрытия или ряда слоев покрытия гальваническим способом и дальнейшего осаждения второго слоя покрытия или ряда слоев покрытия на слой гальванического покрытия с помощью физического осаждения из газовой фазы. Такое многослойное покрытие обеспечивает защиту изделия от коррозии и повышает износостойкость при истирании, является декоративным и выравнивает любые дефекты, такие как вмятины и царапины. Таким образом, например, изделие из латуни, имеющее двойной слой никеля, который состоит из блестящего никеля и полублестящего никеля, который наносят на него с помощью гальванического покрытия, и слой нитрида циркония, который осаждают на двойной слой никеля с помощью физического осаждения из газовой фазы, является гладким, имеет повышенные коррозионную стойкость и сопротивление истиранию и имеет цвет полированной латуни.

Слой, осажденный из газовой фазы, обычно защищает изделие от истирания и придает ему декоративный вид. Однако слой покрытия, осажденный из газовой фазы, является, как правило, слишком тонким и имеет обычно толщину в диапазоне приблизительно 2,54-50,80• 10-6 см. Из-за очень маленькой толщины покрытия, осажденного из газовой фазы, любые пятна воды или любые другие дефекты поверхности, такие как пятна, содержащие никель или хром, от или вызванные в результате процесса гальванического покрытия, проступают на поверхности и подчеркиваются за счет тонкого покрытия, осажденного из газовой фазы. Даже маленькие шероховатости поверхности, окрашенные или бесцветные пятна, которые не видны невооруженным глазом на изделии с гальваническим покрытием, становятся заметными после нанесения покрытия, осажденного из газовой фазы.

Таким образом, в настоящее время требуется полностью проверять, производить чистку и сушку каждого изделия, которое извлекают из гальванической ванны. Один известный способ очистки изделий с гальваническим покрытием состоит в пропускании изделий через воду, который основан на системе очистки и использовании азотной сушки для сушки изделий. Этот способ является очень дорогим и не всегда успешным. Другой способ включает в себя ручную сушку и очистку каждого отдельного изделия. Хотя ручная сушка более эффективна, чем метод сушки, основанный на использовании азота, тем не менее, она является достаточно трудоемкой и, следовательно, очень дорогой. Ручная сушка также усложняет обработку изделий с гальваническим покрытием, которая может приводить к падению или столкновению изделий с другими предметами с последующим их повреждением.

Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является способ нанесения многослойного покрытия на поверхность изделия, известный из патента Германии DE 3006308 A1 (C 23 C 11/00, 22.10.80).

Известный способ реализуют следующим образом. С помощью гальваностегии осаждают по меньшей мере один слой гальванического покрытия, затем изделие, имеющее по меньшей мере один слой гальванического покрытия, сушат. Вслед за этим осаждают с помощью физического осаждения из газовой фазы по меньшей мере один слой по меньшей мере на часть слоя с гальваническим покрытием.

Однако при сушке изделия с гальваническим покрытием в соответствии с вышеописанным способом на поверхности изделия после испарения жидкости остаются следы, т.е. пятна, которые увеличиваются при нанесении на поверхность изделия покрытия, получаемого путем физического осаждения из газовой фазы, что препятствует получению защитного и декоративного покрытия.

В основу изобретения положена задача создания способа нанесения многослойного покрытия на поверхность изделия, в котором использовался бы действенный и эффективный прием сушки для изделий с гальваническим покрытием, устраняющий недостатки, связанные с известными используемыми в настоящее время приемами чистки и сушки.

Поставленная задача решается тем, что в способе нанесения многослойного покрытия на поверхность изделия, включающем осаждение с помощью гальваностегии по меньшей мере одного слоя гальванического покрытия, сушку изделия, имеющего по меньшей мере один слой с гальваническим покрытием, и осаждение с помощью физического осаждения из газовой фазы по меньшей мере одного слоя по меньшей мере на часть слоя с гальваническим покрытием, согласно изобретению сушку ведут с импульсной продувкой для удаления с изделия любых жидких пятен, а слой, осажденный из газовой фазы, выбирают из ряда, включающего неблагородные тугоплавкие металлы, сплавы неблагородных тугоплавких металлов, композиции неблагородных тугоплавких металлов и композиции сплавов неблагородных тугоплавких металлов, причем композиции неблагородных тугоплавких металлов и сплавы неблагородных тугоплавких металлов включают в себя нитриды, оксиды, карбиды, карбонитриды и продукты реакции тугоплавких металлов или сплавов тугоплавких металлов, кислорода и азота.

Вышеописанный способ может быть использован для нанесения многослойного защитного и декоративного покрытия на изделие. Способ включает первую операцию нанесения по меньшей мере одного слоя с помощью гальванического покрытия. Изделие с гальваническим покрытием затем извлекают из гальванической ванны и подвергают сушке с импульсной продувкой, для того чтобы после выполнения сушки не оставались пятна. После сушки изделие с гальваническим покрытием помещают в камеру, предназначенную для осаждения из газовой фазы, и на изделие с гальваническим покрытием осаждают из газовой фазы по меньшей мере один слой покрытия.

Предпочтительно по меньшей мере на часть поверхности изделия осаждать гальваническое покрытие, содержащее по меньшей мере один слой, выбранный из ряда, включающего медь, никель и хром. Меднение включает в себя как щелочное меднение, так и кислотное меднение. Никелирование включает в себя нанесение гальваническим способом блестящего никеля, полублестящего никеля и двойного слоя никеля, который состоит из блестящего никеля и полублестящего никеля.

Прежде чем изделие с гальваническим покрытием подвергают процессу осаждения из газовой фазы для того, чтобы нанести на гальваническое покрытие по меньшей мере один тонкий слой покрытия, осажденного из газовой фазы, изделие высушивают с помощью импульсной продувки для того, чтобы удалить любые влажные пятна или пятна, содержащие никель или хром.

После сушки импульсной продувкой по меньшей мере один слой покрытия осаждают путем физического осаждения из газовой фазы на верхний слой с гальваническим покрытием. Слой или слои, осажденные из газовой фазы, выбирают из неблагородных тугоплавких металлов, сплавов неблагородных тугоплавких металлов, композиций неблагородных тугоплавких металлов и композиций сплавов неблагородных тугоплавких металлов. Композиции неблагородных тугоплавких металлов и сплавы неблагородных тугоплавких металлов включают в себя нитриды, оксиды, карбиды, карбонитриды и продукты реакции тугоплавкого металла или сплава тугоплавких металлов, кислорода и азота.

Рекомендуется тугоплавкий металл и сплав тугоплавких металлов выбирать из ряда, включающего цирконий, титан, сплав цирконий-титан.

Нужно в качестве тугоплавкого металла и сплава тугоплавких металлов выбирать цирконий и сплав цирконий-титан. Далее целесообразно композицию тугоплавких металлов и композицию сплавов тугоплавких металлов выбирать из ряда, включающего нитрид циркония, оксид циркония, продукты реакции циркония, кислорода и азота, нитрид титана, оксид титана, продукты реакции титана, кислорода и азота, нитрид сплава цирконий-титан, оксид сплава цирконий-титан, продукты реакции сплава цирконий-титан, кислорода и азота. Не менее целесообразно, когда композицию тугоплавких металлов и композицию сплавов тугоплавких металлов выбирают из ряда, включающего оксид циркония, нитрид циркония, продукты реакции циркония, кислорода и азота, нитрида сплава цирконий-титан, оксида сплава цирконий-титан и продукты реакции сплава цирконий-титан, кислорода и азота.

Предпочтительно, когда осаждают гальваническое покрытие, содержащее по меньшей мере один слой меди по меньшей мере на части поверхности изделия для получения по меньшей мере одного слоя меди, нанесенного гальваническим способом, наносят гальваническое покрытие по меньшей мере из одного слоя никеля по меньшей мере на один слой меди, нанесенный гальваническим способом, для получения по меньшей мере одного слоя никеля, нанесенного гальваническим способом, и осаждают гальваническое покрытие по меньшей мере из одного слоя хрома на упомянутом по меньшей мере одном слое никеля, нанесенном гальваническим способом для получения по меньшей мере одного слоя хрома, нанесенного гальваническим способом.

Не менее предпочтительно, когда многослойное покрытие, включающее чередующиеся слои циркония или сплава цирконий-титан и нитрида циркония или нитрида сплава цирконий-титан, осаждают из газовой фазы на цирконий или слой сплава цирконий-титан, при этом нитрид циркония или слой нитрида сплава цирконий-титан осаждают из газовой фазы на упомянутое многослойное покрытие.

Еще более предпочтительно, когда оксид циркония или слой оксида цирконий-титан осаждают из газовой фазы на нитрид циркония или слой нитрида сплава цирконий-титан.

Далее слой, состоящий из продуктов реакции циркония или сплава цирконий-титан, кислорода и азота, осаждают из газовой фазы на нитрид циркония или слой нитрида сплава цирконий-титан.

Кроме того, слой, состоящий из нитрида циркония или нитрида сплава цирконий-титан, осаждают из газовой фазы на цирконий или слой сплава цирконий-титан.

Tакже слой, состоящий из оксида циркония или оксида сплава цирконий-титан, осаждают из газовой фазы на нитрид циркония или слой нитрида сплава цирконий-титан.

Рекомендуется по меньшей мере на часть поверхности изделия осаждать гальваническое покрытие, содержащее по меньшей мере один слой, выбранный из ряда, включающего никель и хром.

Целесообразно по меньшей мере один слой, выбранный из ряда, включающего тугоплавкий металл, сплав тугоплавких металлов, композицию тугоплавких металлов и композицию сплавов тугоплавких металлов, осаждать из газовой фазы по меньшей мере на часть по меньшей мере одного слоя с гальваническим покрытием.

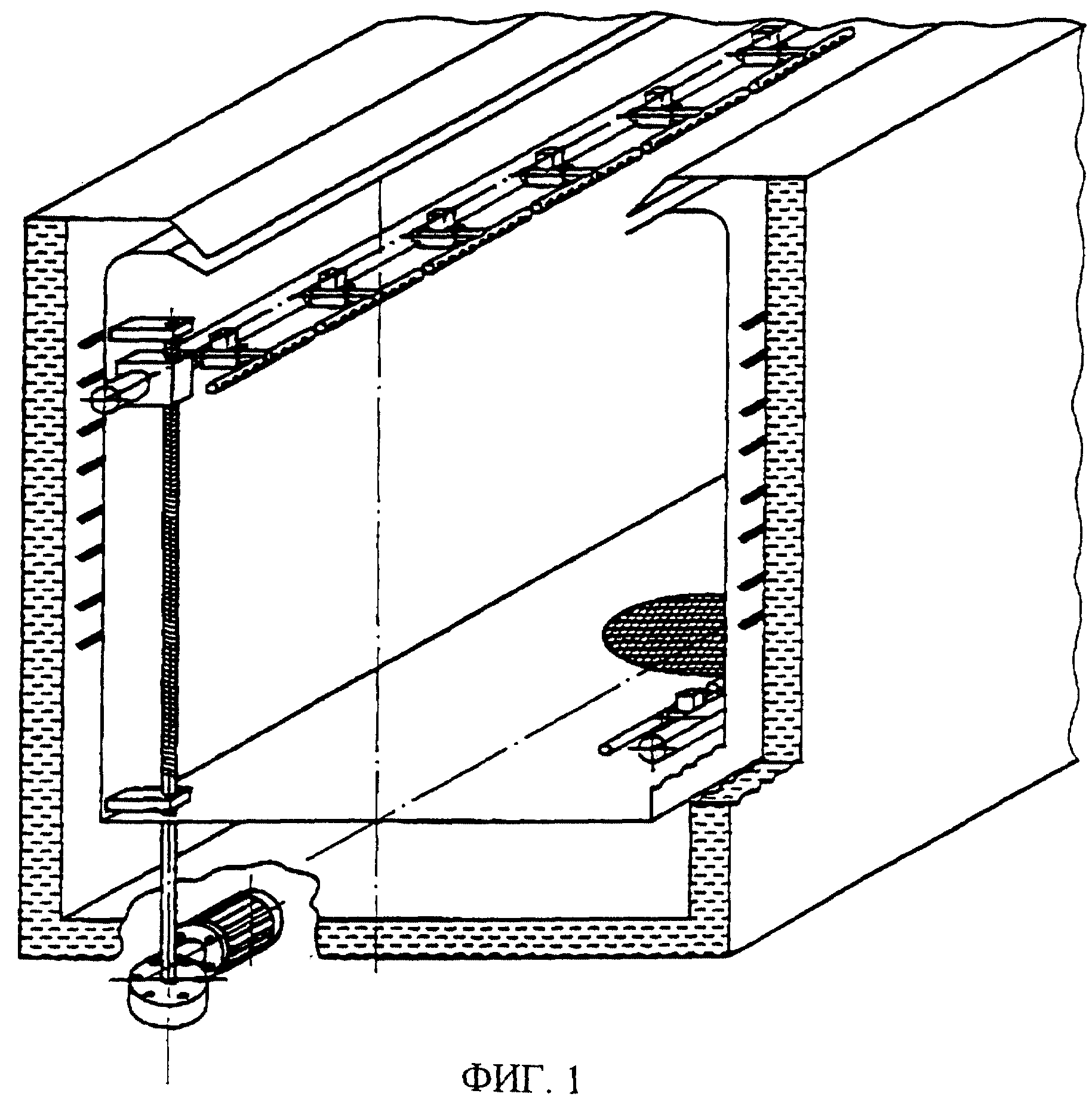

Сущность изобретения иллюстрируется ссылкой на чертежи, на которых:

фиг. 1 изображает в общем виде разрез сушилки с

импульсной продувкой;

фиг. 2 изображает вид в поперечном сечении (без соблюдения масштаба) части подложки, имеющей слои с гальваническим покрытием;

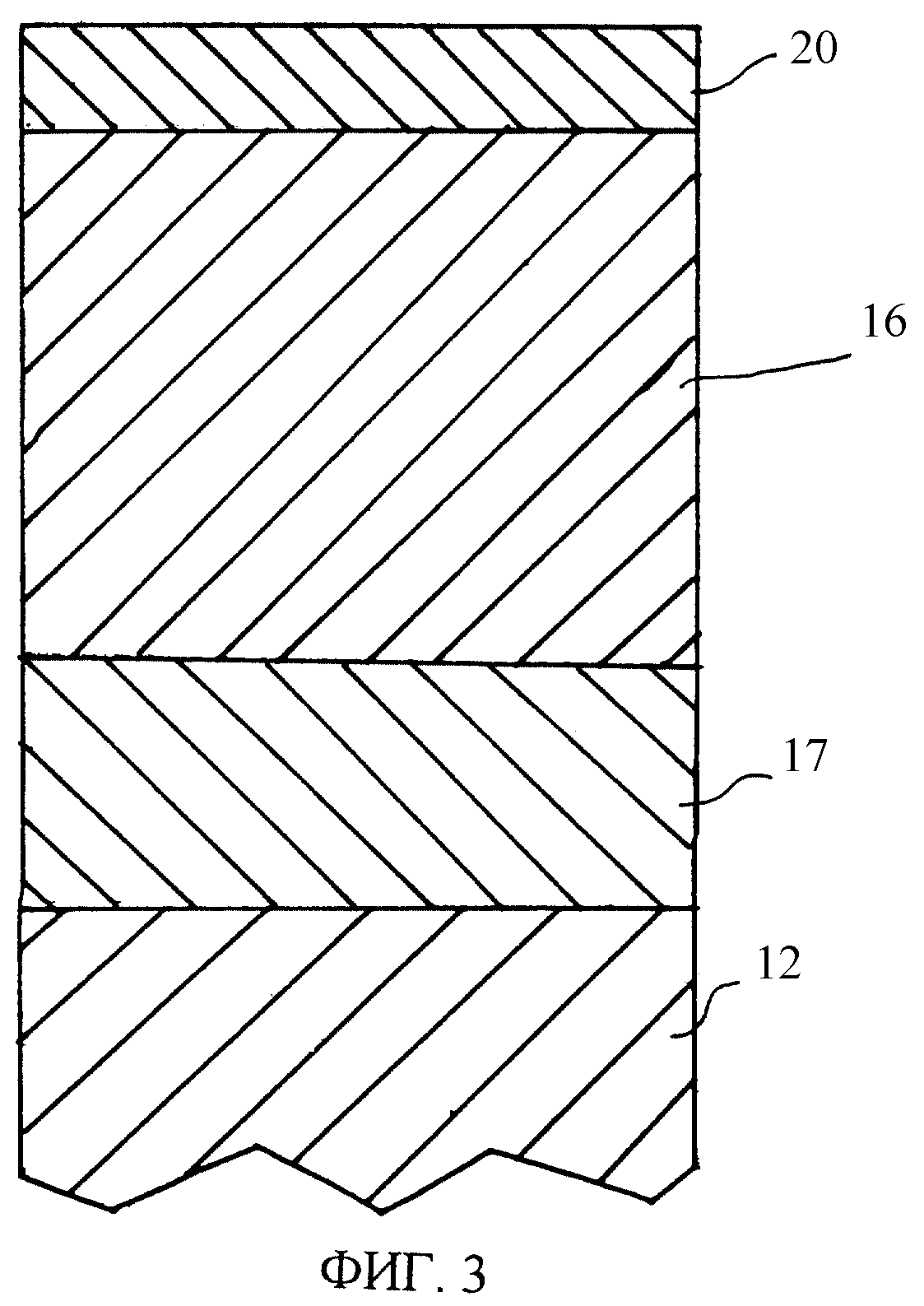

фиг. 3 изображает вид,

аналогичный фиг. 2, но показывающий другой

вариант осуществления изобретения с различным расположением слоев с гальваническим покрытием;

фиг. 4 изображает вид в поперечном сечении (без

соблюдения масштаба), показывающий одно

расположение слоев с физическим осаждением из газовой фазы;

фиг. 5 изображает вид, аналогичный фиг. 4, но показывающий другой вариант осуществления

изобретения с различным расположением

различных слоев с физическим осаждением из газовой фазы;

фиг. 6 изображает вид в поперечном сечении (без соблюдения масштаба) части подложки, имеющей

слои с гальваническим покрытием и

физическим покрытием, осажденным из газовой фазы.

Описание предпочтительного варианта осуществления

Способ согласно настоящему изобретению

существенно отличается тем, что

предусматривает декоративный и защитный тонкий слой покрытия, осажденный из газовой фазы, на гальваническом грунтовом покрытии, которое свободно от пятен или дефектов,

таких как пятна воды, пятна

никеля и пятна хрома. Эти пятна или дефекты появляются обычно из-за пятен, остающихся на поверхности изделия с гальваническим покрытием в результате процесса

гальванического покрытия. Когда тонкий

слой покрытия, осажденный из газовой фазы, наносится поверх этих пятен, они сильно подчеркиваются этим тонким слоем покрытия с физическим осаждением из газовой

фазы.

Способ согласно настоящему изобретению содержит следующие операции: сначала осаждают по меньшей мере на часть поверхности изделия по меньшей мере один слой с гальваническим покрытием, извлекают изделие с гальваническим покрытием из гальванической ванны и подвергают его сушке путем импульсной продувки для удаления любых пятен с его поверхности, и наносят посредством физического осаждения из газовой фазы по меньшей мере один тонкий слой покрытия на чистую и сухую поверхность с гальваническим покрытием.

Сушка путем импульсной продувки и сушилка с импульсной продувкой описаны в европейском патенте N 0486711, который приведен здесь в качестве ссылки. Сушилка с импульсной продувкой изображена на фиг. 1. Вкратце она содержит корпус, аналогичный известной и хорошо известной сушилке с циркуляцией воздуха. Вентилятор, нагревательное устройство и заслонка для циркуляции воздуха соответствуют известным и традиционным конструкциям. Перемещаемое сопловое устройство дополнительно устанавливают на каждой стороне станции. Сопловое устройство оборудовано маленькими сопловыми трубками длиной около 150 мм и снабжено 15 расточками, которые соответствуют направлению прохождения воздуха. В каждую маленькую сопловую трубку подается воздух посредством соленоидных клапанов. Соленоидными клапанами управляют с помощью микропроцессора, который позволяет клапанам открываться один за другим. Интервалы открывания можно регулировать в пределах от 20 до 100 мс с помощью устройства управления. В случае широких сушилок клапаны открываются группами, например, из 6-8 маленьких сопловых трубок, причем одна трубка всегда находится в открытом состоянии. Сопловые устройства перемещаются вверх и вниз в противоположных направлениях с регулируемой скоростью. Скорость составляет обычно приблизительно один-два рабочих прохода в минуту. Рабочий ход соответствует высоте подставки плюс по 50 мм с верхней и нижней части.

В результате подсоединения, аналогичного импульсному, отдельных маленьких сопловых трубок к системе подачи сжатого воздуха с номинальным давлением шесть бар получают 15 воздушных струй на трубку. Эти воздушные струи распыляют капельки воды на поверхности деталей. Благодаря повторной продувке поверхности изделий пульсирующими воздушными струями и пошаговому переходу от одной сопловой трубки к другой сопловой трубке в горизонтальном положении на поверхности площадью приблизительно 1 см2 образуется одна воздушная струя.

Изменяющееся направление прохождения и задувание узконаправленных воздушных струй в расточках, глухих отверстиях, зарубках и на краях приводит к эффекту засасывания, который позволяет удалять жидкость даже из полых частей. Этот эффект настолько интенсивен, что даже глубокие расточки в пустотелых частях, большие по размеру внутренние пустоты и резьбовые отверстия хорошо высыхают. При извлечении частей из подставок вода не вытекает из полых промежутков, и, таким образом, пятна воды не ухудшают качество поверхности.

Программируемое устройство управления позволяет произвести выбор частоты повторения импульсов, скорости перемещения соплового устройства, число одновременно открывающихся клапанов, число проходов и температуру. Эти параметры можно задать для изделий, которые необходимо обрабатывать. В программе сушки можно отдельно для каждого прохода регулировать скорость перемещения и частоту повторения импульсов. Крупные изделия после их извлечения можно обдувать достаточно быстро за один проход с помощью узконаправленных импульсных воздушных потоков. В этом случае выдувается значительная часть прилипших капелек воды.

В течение следующих проходов скорость перемещения автоматически уменьшается, и частота повторения импульсов увеличивается. Чем мощнее импульсы воздушного потока и чем дольше клапаны находятся в открытом состоянии, тем значительно лучше эффект засасывания, который приводит в результате к лучшему высыханию пустотелых промежутков.

Так как основное количество воды сдувается, то есть распыляется, то будет высыхать только очень тонкий адсорбционный слой. Поэтому необходимы только короткие периоды времени сушки от 2 до 5 мин при температуре циркуляции воздуха, равной 50-70oC.

В процессе сушки с импульсной продувкой происходит высыхание, которое не оставляет пятен. Таким образом, изделия с гальваническим покрытием могут иметь тонкий слой покрытия, нанесенный на него с помощью физического осаждения из газовой фазы и не требующий какой-либо дополнительной очистки или сушки изделий с гальваническим покрытием.

Изделие может состоять из любой подложки, поддающейся гальванической обработке, такой как металл или пластмасса. Металлы, из которого может состоять изделие, включают в себя латунь, цинк, сталь и алюминий. Гальваническое покрытие, которое осаждают гальваническим способом по меньшей мере на часть поверхности изделия, может состоять из одного слоя или более чем одного слоя. Предпочтительные гальванические покрытия включают в себя медь, включая щелочную медь и кислую медь, никель, включая блестящий никель и полублестящий никель, и хром.

Если изделие состоит из латуни, то обычно по меньшей мере один слой никеля и слой хрома наносят на изделие гальваническим способом, при этом слой никеля наносят непосредственно на поверхность изделия, и слой хрома наносят на слой никеля. Изделия из латуни могут также иметь слой меди, нанесенный непосредственно на его поверхность. По меньшей мере один слой никеля затем наносят гальваническим способом на слой меди. Слой хрома затем наносят гальваническим способом на слой никеля.

Слой никеля осаждают по меньшей мере на часть поверхности подложки изделия с помощью традиционных и хорошо известных процессов гальванического покрытия. Эти процессы включают в себя использование известной гальванической ванны, такой, например, как ванна Уоттса (Watts) с гальваническим раствором. Обычно такие ванны содержат сульфат никеля, хлорид никеля и борную кислоту, растворенную в воде. Можно также использовать все гальванические растворы хлоридов, сульфаматов и фторборатов. Эти ванны могут дополнительно включать в себя ряд хорошо известных и традиционно используемых композиций, таких как выравнивающие вещества, вещества, придающие блеск, и тому подобное. Чтобы получить слой никеля с зеркальным блеском по меньшей мере одно вещество, придающее блеск, из класса I и по меньшей мере одно вещество, придающее блеск, из класса II, добавляют в гальванический раствор. Вещества, придающие блеск, класса I являются органическими соединениями, которые содержат серу. Вещества, придающие блеск, класса II являются органическими соединениями, которые не содержат серу. Вещества, придающие блеск, класса II могут также производить выравнивание и при добавлении в гальваническую ванну без серусодержащих веществ, придающих блеск, класса I приводить в результате к осаждению полублестящего никеля. Эти вещества, придающие блеск, класса I включают в себя алкилонафталиновые кислоты и бензолсульфокислоты, бензол и нафталин, ди- и трисульфокислоты, бензол и нафталинсульфамиды и сульфамиды, такие как сахарин, винил и аллилсульфамиды и сульфокислоты. Вещества, придающие блеск, класса II обычно представляют собой ненасыщенные органические вещества, такие, например, как ацетиленовые или этиленовые спирты, этоксилат- и пропоксилатацетиленовые спирты, кумарины и альдегиды. Эти вещества, придающие блеск, класса I и класса II хорошо известны специалистам и коммерчески легкодоступны. Кроме того, они описаны в патенте США N 4421611, который представлен здесь в виде ссылки.

Слой никеля может представлять монолитный слой, который состоит, например, из полублестящего никеля или блестящего никеля, или он может быть двойным слоем, содержащим слой, который состоит из полублестящего никеля и слоя, который состоит из блестящего никеля. Толщина слоя никеля обычно находится в диапазоне от около 254•10-6 (0, 000254) см, предпочтительно около 381•10-6 (0, 000381) см, до около 8,89•10-3 (0,00889) см.

Как хорошо известно в технике, перед осаждением на подложку слоя никеля подложку подвергают активации посредством помещения ее в традиционную и хорошо известную кислотную ванну.

В одном варианте осуществления (фиг. 2) слой 13 никеля фактически состоит из двух различных слоев 14 и 16 никеля. Слой 14 состоит из полублестящего никеля, в то время как слой 16 состоит из блестящего никеля. Это двойное осаждение никеля позволяет обеспечить повышенную защиту от коррозии ниже лежащей подложки. Полублестящий не содержащий серы слой 14 осаждают с помощью традиционных процессов гальванического покрытия непосредственно на поверхность подложки 12 изделия. Подложку 12, содержащую слой 14 полублестящего никеля, затем помещают в гальваническую ванну с блестящим никелем, и слой 16 блестящего никеля осаждают на слой 14 полублестящего никеля.

Толщина полублестящего слоя никеля и блестящего слоя никеля равны толщине, которая требуется для обеспечения повышенной защиты от коррозии. Обычно толщина полублестящего слоя никеля составляет по меньшей мере около 127• 10-6 (0,000127) см, предпочтительно по меньшей мере около 254•10-6 (0,000254) см и более предпочтительно по меньшей мере около 381•10-6 (0,000381) см. Верхнее ограничение по толщине обычно некритическое и зависит от второстепенных условий, таких как стоимость. Однако обычно толщина не должна превышать около 3,81•10-3 (0,00381) см, предпочтительно около 2,54•10-3 (0,00254) см и более предпочтительно около 1,9•10-3 (0,0019) см. Слой 16 блестящего никеля обычно имеет толщину по меньшей мере около 127•10-6 (0,000127) см, предпочтительно по меньшей мере около 317,5•10-6 (0,0003175) см и более предпочтительно по меньшей мере около 635•10-6 (0,000635) см. Верхний диапазон толщины блестящего слоя никеля не является критичным и обычно выбирается в зависимости от стоимости. Однако обычно толщина не должна превышать значения около 6, 35•10-3 (0,00635) см, предпочтительно около 5,08•10-3 (0,00508) см и более предпочтительно около 3,81•10-3 (0,00381) см. Слой 16 блестящего никеля служит так же, как и выравнивающий слой, который предназначен для того, чтобы закрывать или заполнять дефекты подложки.

В другом варианте осуществления изобретения (фиг. 2) слой 20 хрома наносится гальваническим способом на слой 13 никеля. Слой 20 хрома можно осаждать на слой 13 никеля с помощью традиционного и хорошо известного метода гальванического хромирования. Эти методы, наряду с различными гальваническими ваннами с хромом, описаны в работах Брассарда "Декоративное гальваническое покрытие - процесс в переходной стадии", Чистовая обработка металлов, с. 105-108, июнь 1988 (Brassard, "Decorative Electroplating - A process in Transition", Metal Finishing, p. 105-108, June 1988), Заки "Хромированное гальваническое покрытие". Каталог PF, с. 146-160 (Zaki, "Chromium Plating" PF Directory, p. 146-160) и в патентах США N 4460438, 4234396 и 4093522, которые включены здесь в качестве ссылки.

Гальванические ванны для хромирования хорошо известны и коммерчески доступны. Типичная гальваническая ванна для хромирования содержит хромовую кислоту или соли хрома и катализаторный ион, такой как сульфат или фторид. Катализаторные ионы можно получить с помощью серной кислоты или солей серы и кремнефтористоводородной кислоты. Ванны можно эксплуатировать при температуре около 44,44-46,66oC. Обычно при хромировании плотность тока составляет приблизительно 0,161 А/см2 при напряжении около 5-9 В.

Слой хрома обычно имеет толщину по меньшей мере около 5,08•10-6 (0,00508) см, предпочтительно по меньшей мере около 12,7•10-6 (0,0000127) см и более предпочтительно по меньшей мере около 20,32•10-6 (0,00002032) см. Обычно верхний диапазон толщины не является критичным и определяется вторичными условиями, такими как стоимость. Однако толщина слоя хрома в общем не должна превышать около 152,4•10-6 (0,0001524) см, предпочтительно около 127•10-6 (0,000127) см и более предпочтительно около 101,6•10-6 (0,0001016) см.

В другом варианте осуществления изобретения (фиг. 3), особенно когда изделие подложки состоит из цинка или латуни, слой 17 или слои меди наносят гальваническим способом по меньшей мере на часть поверхности 12 изделия. Слой 16 никеля затем наносят гальваническим способом на медь вслед за гальваническим покрытием 20 хрома на слой никеля. Слой никеля может представлять собой монолитный слой (фиг. 3) и состоять, например, из блестящего никеля, или может быть двойным слоем никеля, который состоит, например, из блестящего слоя никеля и полублестящего слоя никеля. Медное покрытие может состоять из монолитного слоя меди или двух различных слоев меди, например, слой щелочной меди, нанесенный на поверхности изделия, и слой кислой меди, нанесенный на слой щелочной меди. В варианте осуществления (фиг. 3) медное покрытие является монолитным слоем меди, который состоит из кислой меди.

Процессы нанесения меди гальваническим способом и ванны для нанесения меди гальваническим способом являются традиционными и хорошо известными в технике. Они включают в себя гальваническое покрытие кислой медью и щелочной медью. Кроме того, они описаны в патентах США N 3725220, 3769179, 3923613, 4242181 и 4877450, которые приведены здесь в качестве ссылки.

Предпочтительно слой меди выбирают из щелочной меди и кислой меди. Слой меди может быть монолитным и состоять из одного типа меди, например из щелочной меди или кислой меди, или может содержать два различных по типу слоя меди, например слой, который состоит из щелочной меди, и слой, который состоит из кислой меди.

Толщина слоя меди обычно находится в диапазоне по меньшей мере от около 254•10-6 (0, 000254) см, предпочтительно по меньшей мере около 381•10-6 (0,000381) см до около 8,89•10-3 (0, 00889) см, предпочтительно около 5,08•10-3 (0, 00508) см.

Когда имеется двойной слой меди, который состоит, например, из слоя щелочной меди и слоя кислой меди, толщина слоя щелочной меди составляет обычно по меньшей мере около 127•10-6 (0,000127) см, предпочтительно по меньшей мере около 190,5•10-6 (0,0001905) см. Верхнее ограничение по толщине обычно не является критическим. Обычно толщина не должна превышать значения около 3,81•10-3 (0,00381) см, предпочтительно около 2,54•10-3 (0, 00254) см. Толщина слоя кислой меди составляет обычно по меньшей мере около 127•10-6 (0,000127) см, предпочтительно по меньшей мере около 190,5•10-6 (0,0001905) см. Верхнее ограничение по толщине обычно не является критическим. Обычно толщина не должна превышать значения около 3,81•10-3 (0,00381) см, предпочтительно около 2,54•10-3 (0,00254) см.

Некоторые поясняющие и не ограничивающие примеры слоев, нанесенных гальваническим способом, включают в себя слои подложка/никель, такие как блестящий никель/хром, подложка/полублестящий никель/блестящий никель/хром, подложка/никель, такие как блестящий никель, подложка/полублестящий никель/блестящий никель, подложка/медь, такие как кислая медь/никель, такие как блестящий никель/хром, подложка/щелочная медь/кислая медь/никель, такие как блестящий никель/хром, подложка/медь, такие как щелочная медь/полублестящий никель/блестящий никель/хром, подложка/щелочная медь/кислая медь/полублестящий никель/блестящий никель/хром, подложка/медь, такие как кислая медь/никель, такие как блестящий никель, подложка/медь, такие как щелочная медь/полублестящий никель/блестящий никель и подложка/щелочная медь/кислая медь/полублестящий никель/блестящий никель.

После того как изделие имеет слои с гальваническим покрытием, как показано на фиг. 2 и 3, которые наносят на него гальваническим способом, его затем подвергают сушке с импульсной продувкой, чтобы сдуть любые пятна, окрашивание, влагу или капельки и получить изделие с гальваническим покрытием, которое имеет верхнюю поверхность без пятен. После завершения сушки с импульсной продувкой изделие с гальваническим покрытием помещают в камеру для физического осаждения из газовой фазы, и один или более тонких слоев покрытия наносят посредством физического осаждения из газовой фазы на поверхность изделий с гальваническим покрытием.

Слои, которые осаждают с помощью физического осаждения из газовой фазы, являются слоями металла и выбирают из неблагородных тугоплавких металлов, сплавов неблагородных тугоплавких металлов, композиций неблагородных тугоплавких металлов и композиций сплавов неблагородных тугоплавких металлов. Неблагородные тугоплавкие металлы включают в себя гафний, тантал, титан и цирконий. Предпочтительными тугоплавкими металлами являются титан и цирконий, причем наиболее предпочтительным является цирконий. Сплавы неблагородных тугоплавких металлов включают в себя сплавы вышеупомянутых тугоплавких металлов с двойными сплавами, которые являются предпочтительными. Предпочтительными двойными сплавами являются двойные сплавы циркония, причем наиболее предпочтительными являются двойные сплавы циркония и титана.

Композиции сплавов неблагородного тугоплавкого металла и металла включают в себя нитриды, оксиды, карбиды и карбонитриды неблагородных тугоплавких металлов и сплавов металлов. Также среди включенных композиций неблагородного тугоплавкого металла и сплава металлов полезными в настоящем изобретении являются продукты реакции неблагородного тугоплавкого металла или сплава металла, кислорода и азота. Примеры этих композиций неблагородного тугоплавкого металла включают в себя нитрид циркония, оксид циркония, карбид циркония, карбонитрид циркония, продукты реакции циркония, кислорода и азота, нитрид титана, оксид титана, карбонитрид титана, продукты реакции титана, кислорода и азота, нитрид гафния, оксид гафния, карбонитрид гафния, оксид тантала, нитрид тантала, карбид тантала и тому подобное.

Продукты реакции неблагородного тугоплавкого металла, такого, например, как цирконий, кислород и азот, содержат оксид циркония, нитрид циркония и оксинитрид циркония.

Некоторые пояснительные и не ограничивающие примеры композиций сплавов неблагородных тугоплавких металлов включают в себя нитрид цирконий-титана, оксид цирконий-титана, карбид цирконий-титана, карбонитрид цирконий-титана, нитрид гафний-цирконий, оксид гафний-тантала, карбид тантал-титана и продукты реакции сплава цирконий-титан с кислородом и азотом.

Слои, которые состоят из тугоплавких металлов и сплавов тугоплавких металлов осаждают по меньшей мере на часть поверхности изделия с гальваническим покрытием с помощью традиционных и хорошо известных процессов физического осаждения из газовой фазы, таких, например, как ионное распыление, электронно-лучевое осаждение с помощью катодно-дугового распыления материалов и тому подобное. Методы ионного распыления и оборудование описаны в работах Т. Вэн Воуроус, "Распыление планарным магнетроном; новые промышленные методы нанесения покрытия", Технология твердого тела, декабрь 1976, с. 62-66 (T. Van Vorous, "Planar Magnetron Sputtering; A New Industrial Coating Technique" Solid State Technology, Dec. 1976, p. 62-66); Ю. Капач и С. Шульц "Промышленное нанесение декоративных покрытий - принцип работы и преимущества процесса металлизации при помощи устройств ионного распыления". Труды 34-й научн. -технич. конф., Филадельфия, США, 1991, с. 48-61 (U. Kapacz and S. Schulz, "Industrial Application of Decorative Coatings - Principle and Advantages of the Sputter Ion Plating Process", Soc. Vac. Coat., Proc., 34th Am. Tech. Conf. , Philadelphia, USA, 1991, 48-61); Д. Воссэн и У. Керн "Процессы изготовления тонкопленочных покрытий II", Academic Press, 1991 (J. Vossen and W. Kern "Thin Film Processes II", Academic Press, 1991); P. Боксмэн и др. "Справочник по вакуумно-дуговой науке и технике", Нойес Паб., 1995 (R. Boxman et al., "Handbook of Vacuum Arc Science and Technology", Noyes Pub. , 1995) и патенты США N 4162954 и 4591418, которые приведены здесь в качестве ссылки.

Вкратце в процессе осаждения при распылении тугоплавкого металла, такого как титановая или циркониевая мишень, которая является катодом, в вакуумную камеру помещают подложку. Воздух из камеры откачивают для создания условия вакуума в камере. В камеру подают инертный газ, такой как аргон. Частицы газа ионизируются и ускоряются по направлению к мишени, бомбардируя атомы титана или циркония. Оторванные частицы материала мишени затем обычно осаждаются в виде пленочного покрытия на подложку.

При катодно-дуговом испарении электрическая дуга (обычно несколько сотен ампер) зажигается на поверхности металлического катода, такого как цирконий или титан. Дуга испаряет материал катода, который затем конденсируется на подложке, образуя при этом покрытие.

Реактивное распыление ионов обычно подобно осаждению при ионном распылении за исключением того, что в камеру подают реактивный газ, такой, например, как кислород или азот, который реагирует с материалом бомбардируемой мишени. Таким образом, в случае, где необходимо наносить слой нитрида циркония, мишень состоит из циркония, и в камеру подают газ азот, который является реактивным газом. Управляя количеством азота, достаточным для реакции с цирконием, можно подобрать цвет нитрида циркония, например, похожий на цвет латуни с различными оттенками.

Обычно на изделие с гальваническим покрытием осаждают более чем один слой, который состоит из тугоплавкого металла, сплава тугоплавких металлов, композиции тугоплавких металлов и композиции сплавов тугоплавких металлов. Таким образом, на изделие с гальваническим покрытием осаждают из газовой фазы слой, который состоит, например, из тугоплавкого металла или сплава тугоплавких металлов, такого как цирконий, затем на слой циркония осаждают многослойную структуру (слой с многослойной структурой), которая состоит из чередующихся слоев тугоплавкого металла или сплава тугоплавких металлов, таких как цирконий и композиция тугоплавких металлов или композиция сплавов тугоплавких металлов, такая как нитрид циркония, и на многослойную структуру осаждают слой, который состоит из продуктов реакции тугоплавкого металла или сплава тугоплавких металлов, таких как цирконий, кислорода и азота.

В другом варианте осуществления слой, который состоит из композиции первого тугоплавкого металла или композиции сплавов тугоплавких металлов, предпочтительно нитрида, осаждают из газовой фазы на слой тугоплавкого металла или на слой сплава тугоплавких металлов. Слой, который состоит из другой, второй композиции тугоплавкого металла или композиции сплавов тугоплавких металлов, предпочтительно оксида или продукта реакции тугоплавкого металла или сплава тугоплавких металлов, кислорода и азота, затем осаждают из газовой фазы на слой первой композиции тугоплавких металлов или на слой композиции сплавов тугоплавких металлов.

Обычно слой тугоплавкого металла или слой сплава тугоплавких металлов имеет толщину по меньшей мере около 0,635•10-6 (0,000000635) см, предпочтительно по меньшей мере около 1,27•10-6 (0,00000127) см и более предпочтительно по меньшей мере около 2,54•10-6 (0,00000254) см. Верхний диапазон толщины не является критическим и обычно зависит от условий, таких как стоимость. Однако обычно слой, который состоит из тугоплавкого металла или сплава тугоплавких металлов, не должен иметь толщину более чем около 127•10-6 (0,000127) см, предпочтительно около 38,1• 10-6 (0,0000381) см и более предпочтительно около 25,4•10-6 (0,0000254) см.

Обычно слой тугоплавкого металла или слой сплава тугоплавких металлов, кроме того, служит для повышения адгезионных свойств слоя, который состоит из композиции тугоплавкого металла, композиции сплавов тугоплавких металлов, продуктов реакции тугоплавкого металла или сплава тугоплавких металлов, кислорода и азота, с изделием с нанесенным гальваническим покрытием. Таким образом, слой тугоплавкого металла или слой сплава тугоплавких металлов имеет обычно толщину, которая является по меньшей мере эффективной для того, чтобы улучшить адгезию слоя, который состоит из композиции тугоплавкого металла, композиции сплавов тугоплавких металлов и продуктов реакции тугоплавкого металла или сплава тугоплавких металлов, кислорода и азота, с изделием с гальваническим покрытием.

В предпочтительном варианте осуществления настоящего изобретения слой тугоплавкого металла состоит из циркония, титана или сплава цирконий-титан, предпочтительно циркония или сплава цирконий-титан, и осаждают с помощью процесса физического осаждения из газовой фазы, такого, например, как ионное распыление или электронно-лучевое испарение.

Слой, который состоит из композиции тугоплавкого металла, композиции сплавов тугоплавких металлов или продуктов реакции тугоплавкого металла или композиции сплавов тугоплавких металлов, кислорода и азота, обычно имеет толщину, которая составляет по меньшей мере около 5,08•10-6 (0, 00000508) см, предпочтительно по меньшей мере около 10,16•10-6 (0,00001016) см и более предпочтительно по меньшей мере около 15,24•10-6 (0,00001524) см. Верхний диапазон толщины обычно не является критическим и зависит от условий, таких как стоимость. Обычно толщина не должна превышать около 76,20•10-6 (0,0000762) см, предпочтительно около 63,5•10-6 (0,0000635) см и более предпочтительно около 50,80•10-6 (0,0000508) см.

Этот слой обычно обеспечивает износостойкость, сопротивление истиранию и требуемый цвет или внешний вид. Этот слой предпочтительно состоит из нитрида циркония или нитрида сплава цирконий-титан, который имеет цвет латуни. Толщина этого слоя является по меньшей мере эффективной для обеспечения износостойкости, сопротивления истиранию и требуемого цвета или внешнего вида.

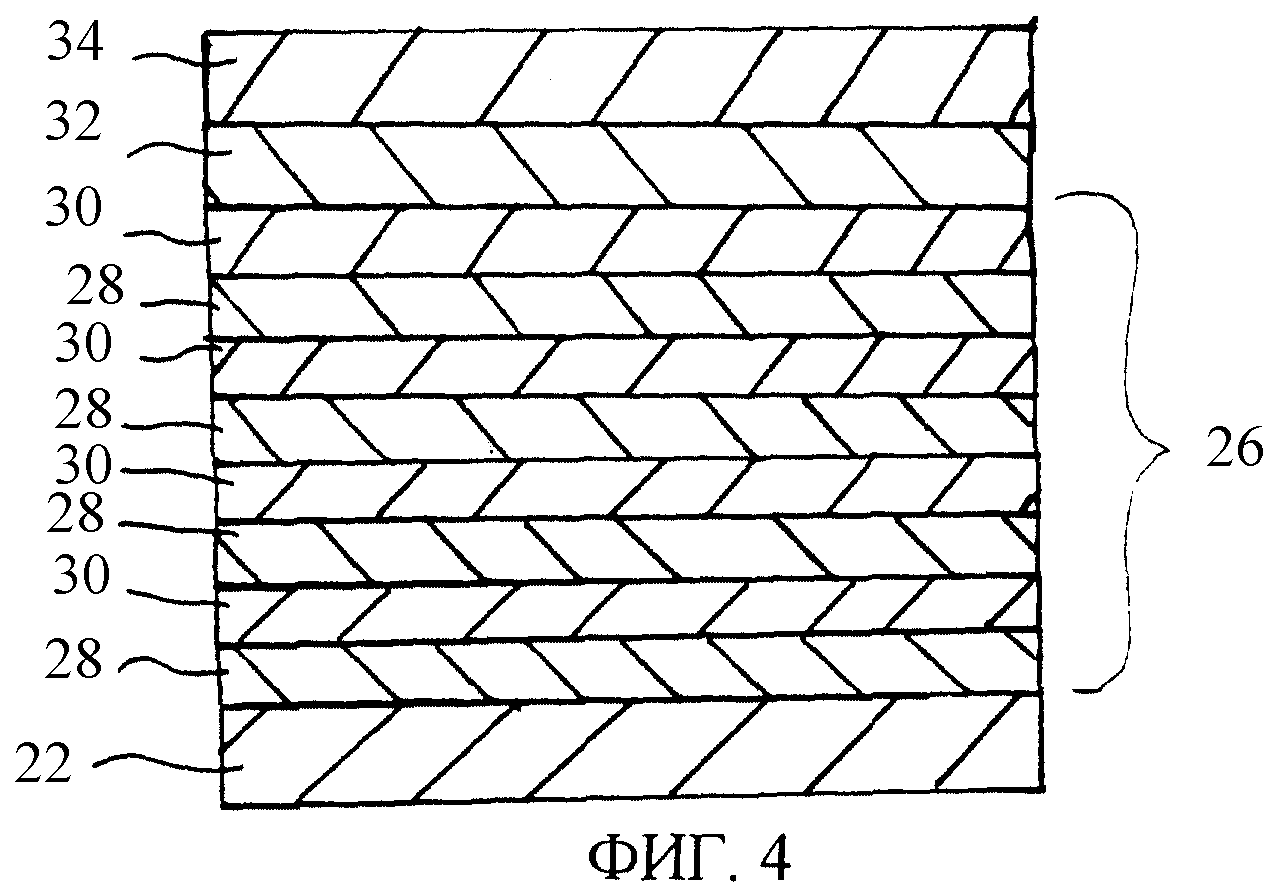

В другом варианте осуществления изобретения многослойную структуру, которая состоит из чередующихся слоев композиции неблагородных тугоплавких металлов или композиции сплавов неблагородных тугоплавких металлов и неблагородного тугоплавкого металла или сплава неблагородных тугоплавких металлов, осаждают на слой тугоплавкого металла или на слой сплава тугоплавких металлов, таких как цирконий или сплав цирконий-титан. Образцовая структура этого варианта осуществления изображена на фиг. 4, на которой позицией 22 обозначен слой тугоплавкого металла или слой сплава тугоплавких металлов, предпочтительно циркония или сплава цирконий-титан, позицией 26 - многослойная структура, позицией 28 - слой композиции неблагородных тугоплавких металлов или слой композиции сплавов неблагородных тугоплавких металлов и позицией 30 - слой неблагородного тугоплавкого металла или слой сплава неблагородных тугоплавких металлов.

Неблагородные тугоплавкие металлы и сплавы неблагородных тугоплавких металлов, содержащие слои 30, включают в себя гафний, тантал, титан, цирконий, сплав цирконий-титан, сплав цирконий-гафний и тому подобное, предпочтительно цирконий, титан или сплав цирконий-титан и более предпочтительно цирконий или сплав цирконий-титан.

Композиции неблагородных тугоплавких металлов и композиции сплавов неблагородных тугоплавких металлов, содержащие слои 28, включают в себя композиции гафния, композиции тантала, композиции титана, композиции циркония и композиции сплавов цирконий-титан, предпочтительно композиции титана, композиции циркония или композиции сплавов цирконий-титан и более предпочтительно композиции циркония или композиции сплавов цирконий-титан. Эти композиции выбирают из нитрида, карбидов или карбонитридов, причем предпочтительно из нитрида. Таким образом, композицию на основе титана выбирают из нитридов титана, карбида титана и карбонитрида титана, причем предпочтительно из нитрида титана. Композицию на основе циркония выбирают из нитрида циркония, карбида циркония и карбонитрида циркония, причем предпочтительно из нитрида циркония.

Многослойная структура 26 обычно имеет среднюю толщину от около 127•10-6 (0,000127) см до около 2,54•10-6 (0, 00000254) см, предпочтительно от около 101,6•10-6 (0,0001016) см до около 5,08•10-6 (0,00000508) см и более предпочтительно от 76,2•10-6 (0, 0000762) см до около 7,62•10-6 (0,00000762) см (3•10-6 (0,000003) дюйма).

Каждый из слоев 28 и 30 обычно имеет толщину по меньшей мере около 0, 005•10-6 (0,000000005) см, предпочтительно по меньшей мере около 0,254•10-6 (0,000000254) см и более предпочтительно по меньшей мере около 1,27•10-6 (0,00000127) см. Обычно толщина слоев 28 и 30 не должна превышать около 63,5•10-6 (0,0000635) см, предпочтительно около 25,4•10-6 (0,0000254) см и более предпочтительно около 12,7•10-6 (0,0000127) см.

Способ формирования многослойной структуры 26 основан на использовании металлизации с помощью ионного распыления и применяется для нанесения слоя 30 из неблагородного тугоплавкого металла, такого как цирконий или титан после металлизации с помощью реактивного ионного распыления для нанесения слоя 28 из нитрида неблагородных тугоплавких металлов, таких как нитрид циркония или нитрид титана.

Предпочтительно, (когда) скорость потока газа азота изменяется (импульсным способом) в течение металлизации с помощью реактивного ионного распыления от нуля (нет подачи газа азота) до введения необходимого количества азота для того, чтобы сформировать многочисленные чередующиеся слои 30 металла и 28 нитрида металла в многослойной структуре 26.

Число чередующихся слоев 30 из тугоплавкого металла и слоев 28 с композицией тугоплавких металлов в многослойной структуре 26 обычно составляет по меньшей мере около 2, предпочтительно по меньшей мере около 4 и более предпочтительно по меньшей мере около 6. Обычно число чередующихся слоев 30 и 28 тугоплавкого металла и композиции тугоплавких металлов в многослойной структуре 26 не должно превышать около 50, предпочтительно около 40 и более предпочтительно около 30.

В одном варианте осуществления изобретения (фиг. 4) слой 32, который осаждают из газовой фазы на многослойную структуру 26, состоит из неблагородных тугоплавких металлов или композиции сплавов неблагородных тугоплавких металлов, предпочтительно из нитрида, карбида или карбонитрида и более предпочтительно из нитрида.

Слой 32 состоит из композиции гафния, композиции тантала, композиции титана, композиции сплава цирконий-титан или композиции циркония, предпочтительно из композиции титана, композиции сплава цирконий-титан сплав или композиции циркония и более предпочтительно из композиции циркония или композиции сплавов цирконий-титан. Композицию на основе титана выбирают из нитрида титана, карбида титана и карбонитрида титана, причем предпочтительно из нитрида титана. Композицию на основе циркония выбирают из нитрида циркония, карбонитрида циркония и карбида циркония, причем предпочтительно из нитрида циркония.

Слой 32 обеспечивает износостойкость и сопротивление истиранию и необходимый цвет или внешний вид, такой, например, как полированная латунь. Слой 32 осаждают на слой 26 с помощью любых хорошо известных и традиционных методов физического осаждения из газовой фазы, таких как реактивное ионное распыление.

Слой 32 имеет толщину, по меньшей мере эффективную для того, чтобы обеспечить сопротивление истиранию и цвет латуни. Обычно эта толщина составляет по меньшей мере 5,08•10-6 (0,00000508) см предпочтительно, по меньшей мере 10,16•10-6 (0,00001016) см и более предпочтительно по меньшей мере 15, 24•10-6 (0,00001524) см. Верхний диапазон толщины обычно не является критическим и зависит от условий, таких как стоимость. Обычно толщина не должна превышать около 76,2• 10-6 (0,0000762) см, предпочтительно около 63,5•10-6 (0,0000635) см и более предпочтительно около 50,8•10-6 (0, 0000508) см.

Нитрид циркония является предпочтительным материалом покрытия, поскольку он в наибольшей степени обеспечивает внешний вид полированной латуни.

В одном варианте осуществления изобретения (фиг. 4) слой 34, который состоит из продуктов реакции неблагородного тугоплавкого металла или сплава металлов, кислородсодержащего газа, такого как кислород, и азот, осаждают на слой 32. Металлы, которые можно использовать в практической части настоящего изобретения, являются металлами, которые позволяют образовывать как оксид металла, так и нитрид металла при подходящих условиях, например с использованием реактивного газа, который состоит из кислорода и азота. Металлами могут быть, например, тантал, гафний, цирконий, сплав цирконий-титан и титан, предпочтительно титан, сплав цирконий-титан и цирконий и более предпочтительно цирконий и сплав цирконий-титан.

Продукты реакции металла или сплава металлов, кислорода и азота обычно состоят из металла или оксида сплава металлов, металла или нитрида сплава металлов и металла или оксинитрида сплава металлов. Таким образом, например, продукты реакции циркония, кислорода и азота содержат оксид циркония, нитрид циркония и оксинитрид циркония.

Слой 34 можно нанести хорошо известными и традиционными методами физического осаждения из газовой фазы, включая реактивное ионное распыление мишени чистого металла и газа или мишени, состоящей из оксидов, нитрида и/или металлов.

Эти оксиды металлов и нитриды металлов, включая оксид циркония и сплавы нитрида циркония и их приготовление и осаждение, традиционны и хорошо известны и, кроме того, раскрыты в патенте США N 5367285, который приведен здесь в качестве ссылки.

Слой 34, содержащий металл, кислород и продукты реакции азота, обычно имеет толщину по меньшей мере около 0,254•10-6 (0,0000000254) см, предпочтительно по меньшей мере около 0,381• 10-6 (0,000000381) см и более предпочтительно по меньшей мере около 0,508•10-6 (0,000000508) см. Обычно слой оксинитрида металла не должен иметь толщину более чем около 2, 54•10-6 (0, 00000254) см, предпочтительно около 1,27•10-6 (0,00000127) см и более предпочтительно около 1,016•10-6 (0,000001016) см.

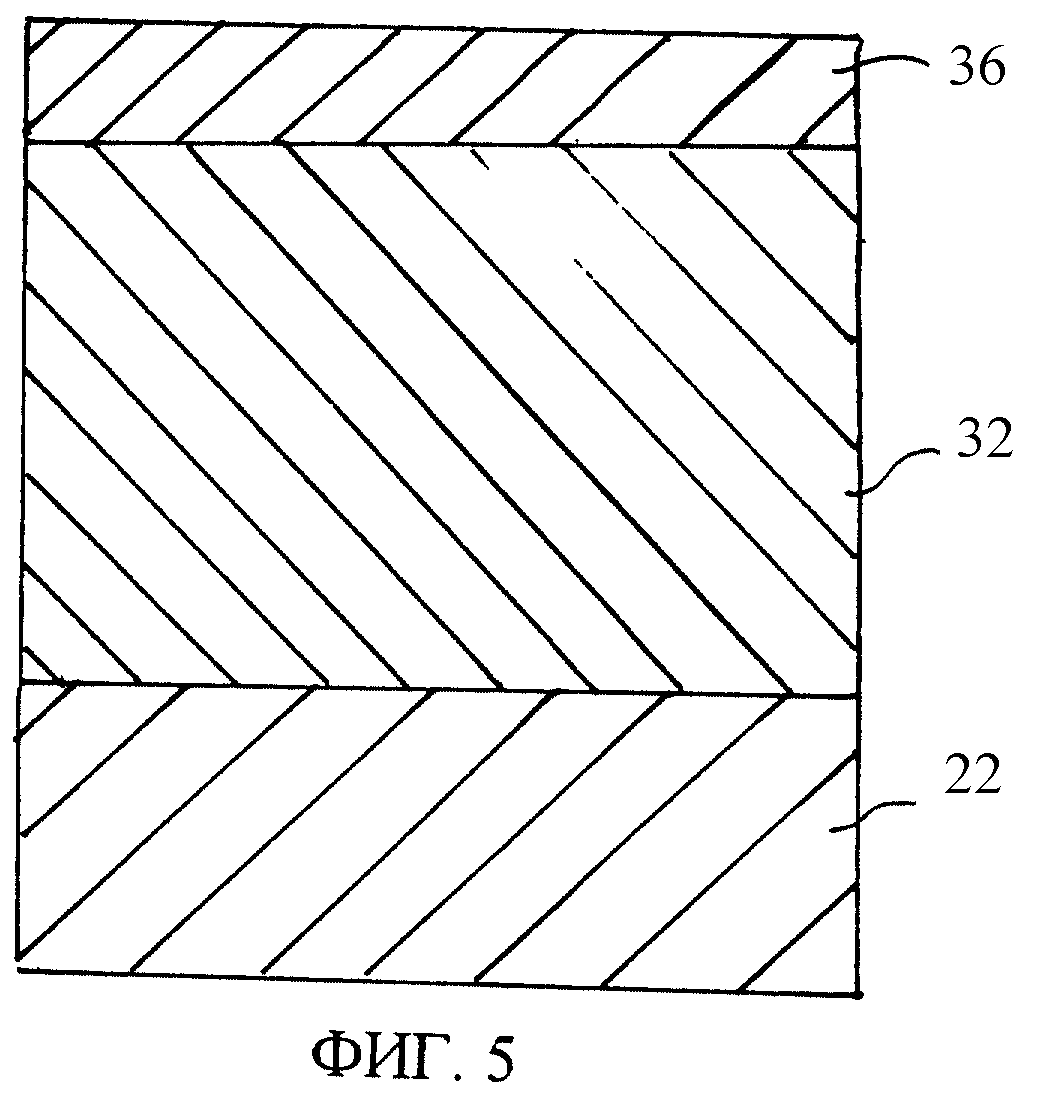

В другом варианте осуществления (фиг. 5), вместо слоя 34, который состоит из продуктов реакции тугоплавкого металла или сплава тугоплавких металлов, кислорода и азота и который наносится на слой 32, наносится слой 36, который состоит из оксида неблагородного тугоплавкого металла или оксида сплава тугоплавких металлов и который осаждается на слой 32 с помощью физического осаждения из газовой фазы. Оксиды тугоплавких металлов и оксиды сплава тугоплавких металлов, из которых состоит слой 36, включают в себя, но не ограничиваются этим, оксид гафния, оксид тантала, оксид циркония, оксид титана и оксид сплава цирконий-титан, предпочтительно оксид титана, оксид циркония и оксид сплава цирконий-титан, и более предпочтительно оксид циркония и оксид сплава цирконий-титан.

Слой 36 имеет толщину по меньшей мере около 0,254•10-6 (0,000000254) см, предпочтительно по меньшей мере около 0,381•10-6 (0,000000381) см и более предпочтительно по меньшей мере около 0, 508•10-6 (0,000000508) см. Обычно металл или слой 36 оксида сплава металлов не должен иметь толщину более чем около 5,08•10-6 (0,0000058) см, предпочтительно около 3,81•10-6 (0,00000381) см и более предпочтительно около 2,54•10-6 (0,00000254) см.

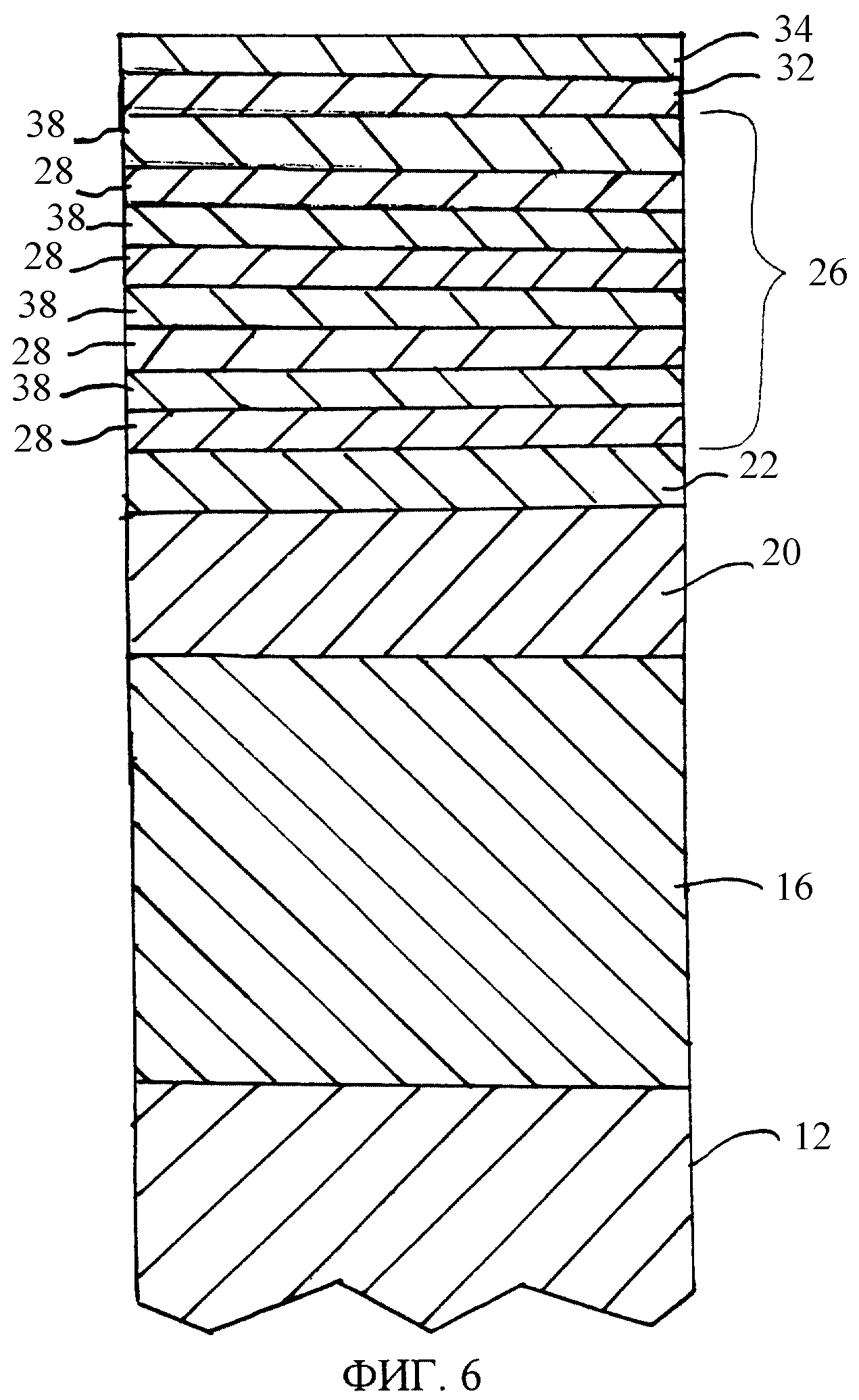

На фиг. 6 изображена подложка 12 изделия, имеющая блестящий слой 16 никеля, который наносится на ее поверхность гальваническим способом, и слой 20 хрома, который наносится на слой 16 с блестящим никелем гальваническим способом. После сушки подложки импульсной продувкой изделия 12, которое имеет слои 16 и 20 гальванического покрытия, на слой хрома, который наносится гальваническим способом, осаждают с помощью физического осаждения из газовой фазы слой 22, который состоит из циркония, многослойную структуру 26, которая состоит из чередующихся слоев 28 и 30, которые состоят соответственно из нитрида циркония и циркония, слой 32, который состоит из нитрида циркония, и слой 34, который состоит из продуктов реакции циркония, кислорода и азота.

Для лучшего понимания изобретения, приводится следующий пример. Пример служит только пояснением и не ограничивает изобретение.

Пример

Латунные краны помещают в известную ванну с впитывающимся

очистителем, содержащую стандартные и хорошо известные мыльные

растворы, моющие средства, диспергирующие агенты и тому подобное, который поддерживается при pH = 8,9-9,2 и температуре 82,22-93,33oC в течение приблизительно 10 мин. Латунные краны затем

помещают в известную ванну со сверхзвуковым щелочным очистителем. Ванна со сверхзвуковым щелочным очистителем, который имеет pH = 8,9-9,

2 и поддерживается при температуре приблизительно 71,11-82,

22oC, содержит традиционные и хорошо известные мыльные растворы, моющие средства, диспергирующие агенты и тому подобное. После

сверхзвуковой очистки краны ополаскивают и помещают в

известную ванну с щелочным электроочистителем. Температура в ванне с электроочистителем поддерживается в пределах около 60- 82,22oC,

pH составляет приблизительно 10,5-11,5 и содержит

стандартные и известные моющие средства. Краны затем дважды ополаскивают и помещают в известную ванну с кислотным активатором. Ванна с кислотным

активатором имеет pH, приблизительно равный 2,0-3,0 при

температуре окружающей среды и содержит фторид соды на основе кислой соли.

Краны затем дважды ополаскивают и помещают в гальваническую ванну с блестящим никелем приблизительно на 12 мин. Ванна с блестящим никелем представляет собой обычную известную ванну, в которой поддерживается температура около 54,44-65,56oC и pH приблизительно составляет 4,0 и в которой содержится NiSO4, NiCl2, борная кислота и вещества, придающие блеск. Слой блестящего никеля со средней толщиной приблизительно 1,016•10-3 (0,001016) см осаждают на поверхность крана. Краны с нанесенным гальваническим способом блестящим никелем ополаскивают три раза и затем помещают приблизительно на 7 мин в известную коммерчески доступную гальваническую ванну с шестивалентным хромом, оснащенную известным оборудованием для гальванического покрытия хромом. Ванна с шестивалентным хромом является стандартной и хорошо известной ванной, в которой содержится около 239,67 г/л хромовой кислоты. В ванне также содержатся традиционные и хорошо известные хромовые гальванические присадки. В ванне поддерживают температуру около 44,44-46,66oC и используется катализатор со смесью сульфат/фторида. Соотношение хромовой кислоты к сульфату составляет около 200: 1. Слой хрома толщиной около 25,4•10-4 (0,0000254) см наносят на поверхность блестящего слоя никеля. Краны полностью ополаскивают в деионизированной воде.

Краны с гальваническим покрытием помещают на подставку, и последнюю пропускают через сушилку с импульсной продувкой, изготовленную фирмой LPW-Anlagen GmbH, Германия и описанную в eвропейском патенте EP 0486711 A1. Сушилка с продувкой снабжена рядом маленьких сопел, которые испускают пульсирующие воздушные потоки 5,62 кг/см2. В сушилке поддерживают температуру 100oC. Краны с гальваническим покрытием оставляют в сушилке с импульсной продувкой на 210 с при перемещении подставки через сушилку со скоростью 0,12 м/с. Подставку оставляют неподвижной в течение 37 с и затем снова перемещают. Длительность импульсов составляет приблизительно 20 мс. Краны извлекают из сушилки с импульсной продувкой и помещают в резервуар для металлизации с помощью катодно-дугового распыления. Резервуар имеет обычно цилиндрический корпус, содержащий вакуумную камеру, которая адаптирована для откачки воздуха посредством насосов. А источник газа аргона соединяют с камерой с помощью регулирующего клапана, который позволяет изменять скорость потока аргона, подаваемого в камеру. Кроме того, источник газа аргона соединяют с камерой с помощью регулируемого клапана для того, чтобы изменять скорость потока азота, подаваемого в камеру.

В центре камеры устанавливают цилиндрический катод и подсоединяют к отрицательному выводу источника питания постоянного тока. Положительный вывод источника питания подсоединяют к стенке камеры. Материал катода содержит цирконий.

Краны с нанесенным покрытием устанавливают на валиках, 16 из которых устанавливают на кольце вокруг наружной стороны катода. Кольцо вращается вокруг катода, в то время как каждый валик вращается также вокруг собственной оси, что приводит в результате к так называемому планетарному движению, которое обеспечивает однородный выход материала с катода для многочисленных кранов, установленных вокруг каждого валика. Кольцо обычно вращается со скоростью несколько оборотов в минуту, в то время как каждый валик делает несколько оборотов за оборот кольца. Валики электрически изолированы от камеры и выполнены с вращающимися контактами так, чтобы можно было в процессе покрытия прикладывать к подложке напряжение смещения.

Вакуумную камеру откачивают до давления около 5•10-3 мбар и нагревают до температуры около 150oC.

Краны с гальваническим покрытием затем подвергают плазменно-дуговой очистке при высоком напряжении смещения, в которой (отрицательное) напряжение смещения величиной около 500 В прикладывают к кранам с гальваническим покрытием, при этом на катоде зажигают и поддерживают дугу с током величиной около 500 А. Продолжительность очистки составляют приблизительно 5 мин.

Газ аргон вводят со скоростью, достаточной для поддержания давления на уровне около 3•10-2 мбар. Слой циркония, имеющий среднюю толщину около 10,16•10-6 (0,00001016) см, наносят на хромированные краны в течение 3 мин. Процесс катодно-дугового осаждения содержит следующие операции: подают постоянный ток к катоду для того, чтобы достичь значения проходящего тока около 500 А, подают газ аргон в резервуар для того, чтобы поддерживать давление на уровне около 1•10-2 мбар, и вращают краны планетарным способом, который описан выше.

После осаждения слоя циркония на слой циркония наносят многослойную структуру. В вакуумную камеру периодически вводят поток азота, при этом продолжается дуговой разряд при токе около 500 А. Скорость потока азота изменяется импульсным способом, то есть изменяется периодически от максимального значения скорости потока, достаточной для полного реагирования атомов циркония, подающих на подложку, и образования нитрида циркония, до минимального значения скорости потока, равного нулю или имеющего малое значение, недостаточное для полного реагирования со всем цирконием. Период пульсации потока азота составляет от 1 до 2 мин (от 30 с до 1 мин, после завершения). Общее время для импульсного осаждения составляет приблизительно 15 мин, что позволяет получить в результате многослойную структуру от 10 до 15 слоев с толщиной каждого около 2,54-3,81•10-6 см. Осажденный материал в многослойной структуре чередуется между полностью вступившим в реакцию нитридом циркония и металлом циркония (или субстехиометрический ZrN с намного меньшим содержанием азота).

После нанесения многослойной структуры скорость потока азота поддерживают на своем максимальном значении (достаточном для образования полностью вступившего в реакцию нитрида циркония) во временном интервале от 5 до 10 мин для того, чтобы сформировать более толстый "цветной слой" сверху многослойной структуры. После осаждения слоя нитрида циркония, дополнительный поток кислорода со скоростью приблизительно 0,1 л/мин подают во временном интервале от 30 с до 1 мин, при этом скорости потока азота и кислорода поддерживают на их предыдущих значениях. В результате образуется тонкий слой смешанных продуктов реакции (оксинитрид циркония) с толщиной приблизительно 0,508-1,27•10-6 см. Дугу в конце этого последнего периода осаждения гасят, вакуумную камеру проветривают и извлекают подложки с нанесенным покрытием.

Реферат

Изобретение относится к нанесению защитных и декоративных покрытий на изделия. Способ содержит следующие операции: первым осаждают по меньшей мере один слой покрытия на изделие с помощью гальванического покрытия, извлекают изделие с гальваническим покрытием из гальванической ванны и подвергают его сушке с импульсной продувкой для получения поверхности изделия с гальваническим покрытием, свободным от пятен, и затем осаждают с помощью физического осаждения из газовой фазы по меньшей мере один слой покрытия, осажденный из газовой фазы, на изделие с гальваническим покрытием. Слои с гальваническим покрытием выбирают из меди, никеля и хрома. Слои с физическим осаждением из газовой фазы выбирают из неблагородных тугоплавких металлов, неблагородных тугоплавких сплавов металлов, композиций неблагородных тугоплавких металлов и композиций сплавов неблагородных тугоплавких металлов. Способ позволяет получить многослойное покрытие высокого качества за счет эффективной сушки с импульсной продувкой. 20 з.п. ф-лы, 6 ил.

Комментарии