Способ восстановления корродированной детали из суперсплава или жаропрочной стали, корродированная деталь и восстановленная деталь из суперсплава или жаропрочной стали, способ получения восстановленной детали из суперсплава или жаропрочной стали - RU2107749C1

Код документа: RU2107749C1

Чертежи

Описание

Настоящее изобретение относится к восстановлению деталей, выполненных из суперсплава или жаропрочной стали, которые корродируют под воздействием горячих газов. К таким деталям относятся лопатки стационарных газовых турбин, судовых и авиационных двигателей, а также выхлопные клапаны дизельных двигателей и подобные детали.

Детали, которые в работе подвергаются воздействию горячих газов, обычно выполняют из основного материала, такого как суперсплав или жаропрочная сталь, на который может быть нанесено защитное покрытие. Типичным примером таких деталей служат лопатки и лопасти стационарных газовых турбин, выполненные из суперсплава, которые обычно работают при температуре до 1000oC, в частности в диапазоне 650 - 900oC.

Термин "суперсплав" известен специалистам в данной области и подразумевает сплав, предназначенный для работы при высоких температурах в условиях высокого механического напряжения, в частности, где необходима прочность поверхности.

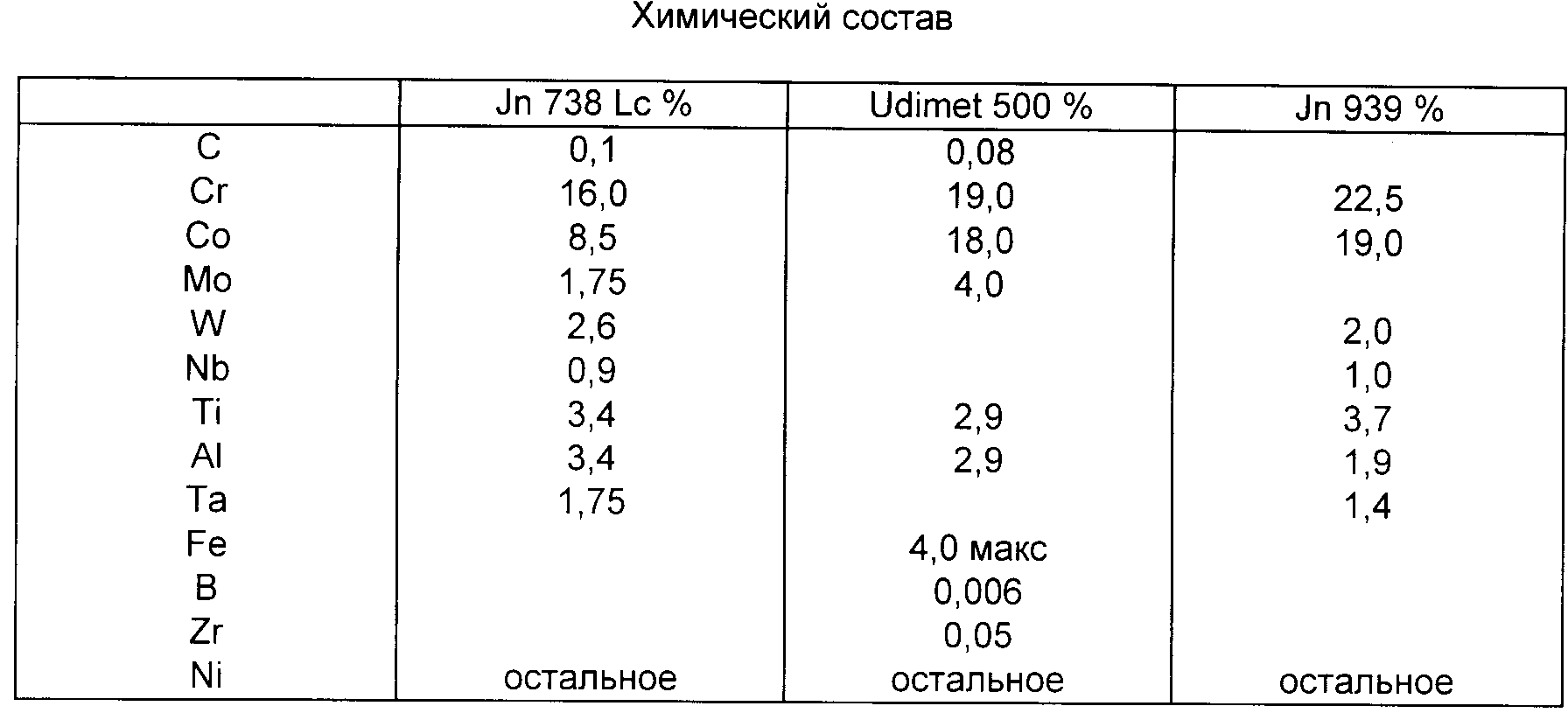

Такие суперсплавы обычно состоят из следующих элементов, взятых в разных соотношениях: железа, никеля и хрома, а также небольших количеств вольфрама, молибдена, тантала, ниобия, титана и алюминия. Характерными представителями таких суперсплавов являются сплавы никеля с хромом, железа с хромом и кобальта с хромом, содержащие небольшое количество других элементов. Например, такие суперсплавы могут содержать приблизительно 12 - 35 мас.% хрома и до 80 мас. % никеля, включая небольшие добавки титана, вольфрама, тантала и алюминия. К этим сплавам относятся сплавы марки Iп 738Lc и Iп 939, а также Udimet 500, которые известны специалистам в данной области.

Упомянутые выше детали могут быть выполнены также из жаропрочной стали. Под жаропрочной сталью подразумевается сплав на основе железа с легирующими элементами, которые повышают устойчивость к образованию окалины на поверхности сплава при высокотемпературном окислении. К таким легирующим элементам обычно относятся хром, алюминий, кремний и никель.

На детали, выполненные из суперсплава или жаропрочной стали, могут быть нанесены защитные покрытия, такие как диффузионный хром или диффузионный алюминий, с помощью хромирования или алюминирования или поверхностные покрытия любого подходящего состава, с помощью плазменного напыления или осаждения из газовой фазы.

Но даже такие детали с защитным покрытием подвергаются коррозии на открытых поверхностях, и может возникать необходимость их восстановления для того, чтобы они могли служить достаточно долгий срок.

Как правило, лопатки турбин нуждаются в восстановлении через определенные периоды в течение срока службы, которые могут составлять до 100000 ч.

Коррозия элементов газовой турбины и подобных деталей при высоких температурах вызывается содержащимися в топливе и/или воздухе загрязнителями; при высоких температурах может также происходить окисление. В зависимости от условий работы на поверхности детали, например на лопатках турбины, может формироваться слой окиси разной толщины. Помимо этого, что очень важно, в основной материал, особенно на границах зерен, может проникать сера, образуя в глубине материала сульфиды. Кроме того, в металле, вблизи поверхности, могут формироваться оксиды и нитриды.

Восстановление или обновление включает удаление всех продуктов коррозии с основного материала и/или покрытия, за которым может следовать нанесение нового защитного покрытия на вновь открытую поверхность лопатки.

При описанных выше видах коррозии необходимо, удаляя продукты коррозии, удалить также все глубокие включения, такие как сульфиды, так как, если оставить такие включения, будет существовать риск, что при последующей термообработке и в процессе службы они могут диффундировать в основной материал, особенно в случае тонкостенных элементов и, таким образом, угрожать их механической целостности. Кроме того, существует опасность, что нанесение нового покрытия может быть затруднено или невозможно.

В настоящее время для восстановления лопаток турбин или подобных деталей, выполненных из суперсплава или жаропрочной стали и, при необходимости, снабженных защитным покрытием, практикуется удаление корродированной части поверхности путем сочетания механической (например, абразивная обдувка) и химической (например, протравке кислотами или другими подходящими веществами) обработки. Совсем недавно была доказана эффективность высокотемпературной обработки фтористыми соединениями, которые образуют фтористый водород в качестве активного агента. При такой обработке окислы алюминия и титана, в иных условиях отличающиеся высокой устойчивостью, превращаются в газообразные фториды, которые, в вою очередь, легко удаляются. Такая обработка, в частности, широко используется для подготовки компонентов к сварке или пайке в целях ремонта.

Однако существуют проблемы, связанные с применением фтористых соединений. Первая из этих проблем касается охраны окружающей среды как на рабочем месте, так и в целом. Вторая проблема заключается в том, что такая обработка не действует на включение серы, а значит, упомянутые выше сульфиды на границах зерен нельзя удалить с помощью такой обработки. Следовательно, возникает необходимость шлифовать поврежденные участки вручную, а это может привести к неконтролируемому удалению материала.

В статье, озаглавленной "Методы восстановления лопаток стационарных газовых турбин" авторов Burgel et al (Burgel, Koromsay, Redecker: "Методы восстановления лопаток газовых турбин". Материалы конференции "Определение срока службы и ремонт", опубликованные Viswanathan and Allen, Phoenix, Arizona, 17 - 19 апреля, 1990), упоминается обработка с помощью алюминирования лопаток в том виде, как они были получены после использования, до их очистки с тем, чтобы облегчить снятие покрытия химическим способом. Алюминиевое покрытие наносится обычным способом, используемым при нанесении диффузионных покрытий. Этот способ включает высокотемпературную обработку, которая вызывает усиленную диффузию элементов покрытия. В работе также утверждается, что на ведущей кромке воздействию подвергается почти вся толщина лопатки и что наблюдается ухудшение микроструктуры, которое ни в коей мере нельзя объяснить воздействием во время службы. В статье такую обработку называют отрицательным примером того, что может произойти во время очистки.

Известен способ восстановления деталей из суперсплава и жаропрочных сталей с продуктами коррозии на поверхности, включающей предварительную очистку поверхности деталей механической абразивной обработкой и последующую обработку химическими составами, а также известна корродированная деталь из суперсплава или жаропрочной стали, которую восстанавливают приведенным выше способом (FR, патент N 2198004, кл. C 23 G 1/02, 1974).

Известный способ не позволяет достаточно эффективно удалить продукты коррозии, включая сульфиды на границах зерен.

Основной целью настоящего изобретения является эффективное удаление корродированной поверхности элементов за счет нанесения на элемент покрытия из соединения алюминия, причем глубина покрытия должна обеспечивать включение всех продуктов коррозии и последующее удаление этого покрытия, вместе с которым также удаляются продукты коррозии.

Предлагаемый способ восстановления корродированных деталей из суперсплава или жаропрочной стали с продуктами коррозии на поверхности включает предварительную очистку поверхности, чтобы удалить значительную часть корродированной поверхности, нанесение алюминиевого покрытия на эту поверхность и удаление этого покрытия вместе с продуктами коррозии.

С помощью такого способа можно удалить практически все продукты коррозии, включая сульфиды на границах зерен.

В отличие от выводов в статье Burgel et al и других упомянутых выше документах, что алюминирование (алитирование) поверхности детали, корродированной под воздействием горячих газов, можно осуществлять с упомянутыми выше положительными результатами, если перед алюминированием очистить поверхность, а само алюминирование выполнять в соответствии с описанной здесь процедурой.

После удаления алюминиевого покрытия на деталь можно вновь нанести защитное покрытие, например путем диффузии, в частности хромирования, плазменного напыления или осаждения из газовой фазы.

Кроме того, в соответствии с изобретением предлагается корродированная деталь из суперсплава или жаропрочной стали с продуктами коррозии на поверхности, поверхность которой была очищена и затем на нее было нанесено алюминиевое покрытие, в результате чего практически все продукты коррозии удаляются, когда удаляется это алюминиевое покрытие.

В изобретении также предусмотрен способ получения восстановленной детали из суперсплава или жаропрочной стали с продуктами коррозии на поверхности, включающий очистку у поверхности для того, чтобы удалить значительную часть корродированной поверхности, и последующее нанесение на не алюминиевого покрытия, удаление этого алюминиевого покрытия вместе с продуктами коррозии, после чего возможно нанесение защитного покрытия.

Алюминиевое покрытие, которое наносится на очищенную деталь, должно в оптимальном случае включать практически все продукты коррозии, в частности глубокие продукты коррозии, такие как сульфиды на границах зерен. Толщина алюминиевого покрытия предпочтительно должна быть более 150 мкм, в частности в диапазоне 200 - 400 мкм и больше.

Поверхность корродированной детали, которую предстоит алюминировать, предварительно должна быть очищена. Под этой очисткой подразумевается удаление значительной части корродированной поверхности, в частности продуктов коррозии, расположенных на поверхности, перед нанесением алюминиевого покрытия. Очистку производят химическим путем, например протравкой растворами кислот. Но предпочтительным способом очистки является физический метод, например использование сжатого воздуха для обдувки корродированной поверхности никелевого сплава с использованием мелких частиц твердой керамики, такой как окись алюминия. Эти частицы, ударяясь с поверхности и шлифуя ее, могут удалить большую часть продуктов коррозии. Таким образом, эта операция обеспечивает удаление значительной части продуктов коррозии, находящихся на поверхности перед алюминированием. Поверхностные продукты коррозии представляют собой, в основном, объемистые оксиды, которые легко удаляются указанной механической обработкой.

Алюминирование детали из суперсплава ил жаростойкой стали после ее очистки может выполняться разными способами.

При первом способе предназначенная для алюминирования деталь погружается в алюминирующую систему, которая может содержать источник алюминия, (факультативно), активизатор и разбавитель. Алюминирующую систему и предназначенную для алюминирования деталь помещают в частично герметизированную реторту, которую нагревают в печи. Такой метод называют "алюминирование в системе".

Согласно второму способу, предназначенную для алюминирования деталь и алюминирующий препарат содержат в частично герметизированной реторте, но без непосредственного контакта друг с другом. Такой способ алюминирования иногда называют "алюминирование вне системы".

В третьем способе источник алюминия или генератор находится вне реторты и соединение алюминия, обычно это галоид алюминия, пропускается в нагретую реторту, в которой находится деталь, предназначенная для алюминирования. Этот способ иногда называют "алюминирование в газовой фазе".

Источник алюминия, который наносят на поверхность суперсплава, может представлять собой металлический порошок, хлопьевидный препарат или химическое соединение, которое при разложении образует галоид алюминия. Во время процесса нанесения покрытия важно, чтобы источник алюминия и другие ингредиенты, а также детали, находящиеся в системе алюминирования, были защищены от воздействия атмосферного кислорода с помощью инертной атмосферы, которую могут обеспечивать соли аммония, содержащиеся в системе и разлагающиеся при повышении температуры. В качестве альтернативы такую защиту можно обеспечить за счет введения водорода или содержащей водород газовой смеси в реторту.

В целом "алюминирование в системе", описанное выше, может осуществляться при использовании двух разных способов. В первом способе система содержит источник алюминия, жаростойкий растворитель, такой как глинозем или двуокись титана, и химический активизатор, такой как фторид аммония или хлорид аммония. Алюминирование проводится обычно при температуре 700 - 900oC, а покрытие, называемое здесь алюминиевым покрытием, образуется в результате диффузии алюминия. Это алюминиевое покрытие находится под первоначальной поверхностью суперсплава и называется "диффузная зона", а другая, находящаяся над первоначальной поверхностью, называется "аддитивная зона". На деталях из сплавов на основе никеля аддитивная зона представляет обычно соединение с формулой Ni2Al3 . При таком способе алюминирования глубина диффузии алюминия в подложку (основание) ограничена за счет использования относительно низкой температуры. Следовательно, это покрытие состоит, в основном, из аддитивной зоны (т.е. Ni2Al3).

Системы алюминирования, описанные выше, называются "высокоактивными системами".

Было обнаружено, что при использовании систем такого типа для нанесения покрытий необходимой глубины (например, 150 мкм) необходимо осуществить процесс повторной диффузии при высокой температуре, что может быть нежелательно из технологических соображений. Процесс повторной диффузии должен проводиться в инертной атмосфере или в вакуумной печи при температуре около 1050 - 1100oC, что увеличивает общую стоимость и удлиняет время операции. При попытке получить более толстое алюминиевое покрытие с помощью высокоактивных систем при температуре выше 900oC были получены неравномерные покрытия.

В качестве варианта описанного выше способа алюминирования в систему добавляли регулятор в виде металлического порошка, такого как хром, никель или железо. Регулятор снижает давление пара галоида алюминия в системе при температуре алюминирования и, следовательно, позволяет использовать более высокие температуры для получения более глубоких алюминиевых покрытий.

Таким образом можно получить алюминиевое покрытие толщиной более 150 мкм.

Повторная диффузия не требуется, если используется система с составом, описанным ниже, названная "низкоактивная система". Более того, алюминиевые покрытия, полученные в низкоактивных системах, обычно обладают более высокой равномерностью по сравнению с алюминиевыми покрытиями, полученными в высокоактивных системах. Поэтому согласно настоящему изобретению предпочтительно использовать низкоактивные системы.

Источник алюминия: концентрация алюминия - 1 - 25% (по весу); предпочтительно - 2 - 15%.

Для процесса алюминирования предпочтительно получать галоид алюминия на месте внутри реторты и в системе, окружающей деталь, которая подвергается алюминированию. Алюминирующее соединение (галоид алюминия) можно получать в части реторты, отделенной от алюминируемой детали, или фактически, вводить в реторту из внешнего генератора.

Регулятор.

В качестве регулятора может быть использована добавка в виде металлического порошка, которую вводят в систему алюминирования, например хром, никель или железо при концентрации 1 - 20% (по весу), предпочтительно добавлять хром при концентрации 2 - 10%.

Активизатор.

Активизатор, который используется в процессе алюминирования, представляет собой, как правило, соединение, содержащее галоидный компонент, такой как хлорид натрия или фторид аммония. Предпочтительным галоидным соединением для процесса, осуществляемого в соответствии с настоящим изобретением, является соль аммония, такая как хлорид аммония, при концентрации в диапазоне 0,05 - 10% (по весу), предпочтительно 0,1 - 5%.

Растворитель.

Растворителем обычно служит жаропрочный оксидный порошок, который добавляют для равновесия ингредиентов в системе алюминирования. В качестве него может быть использовано соединение типа Al2O3 (глинозем), TiO2 (двуокись титана), MgO или Cr2O3. Предпочтительным жаростойким разбавителем является глинозем.

Оптимальными для проведения процесса алюминирования являются такие температуры и такая продолжительность, которые позволяют получить алюминиевое покрытие, в достаточной мере связывающееся с продуктами коррозии, подлежащими удалению, достигается за счет диффузии алюминия внутрь корродированного слоя основного материала.

Как правило, алюминирование производится при температуре в интервале 1050 - 1200oC, в частности при температуре от 1080oC до 1150oC; тот же диапазон температур используется для осуществления повторной диффузии после алюминирования в высокоактивной системе. Однако всегда следует поддерживать температуру ниже точки плавления основного материала.

Процессы алюминирования и/или повторной диффузии оптимально проводить в течение 6 - 24 ч, в частности от 10 - 16 ч. Но продолжительность этого процесса отсчитывается от времени достижения необходимой температуры, так как время нагрева, предшествующего процессу алюминирования, может составлять до нескольких часов.

Рабочие температуры и продолжительность операции являются критическими параметрами для описанных выше процессов; но наиболее важным параметром является температура, как уже было сказано выше.

Процесс алюминирования может быть модифицирован и осуществляться при добавлении небольших количеств других элементов к алюминию для получения покрытия. К таким элементам относятся кремний и хром, так как они могут за счет так называемого "процесса совместной диффузии" усиливать диффузию алюминия в основной материал и, таким образом, улучшить поглощение продуктов коррозии. В любом случае выбор дополнительных элементов для совместной диффузии с алюминием должен осуществляться с учетом взаимодействия между этими элементами и основным материалом, который необходимо алюминировать. Обычно добавки других элементов составляют несколько мас.%. Добавку этих элементов можно, в частности, производить путем использования соответствующего алюминиевого сплава в системе алюминирования вместо чистого алюминия.

После алюминирования детали алюминиевое покрытие можно удалить с помощью соответствующей обработки, например, кислотой, которая одновременно удаляет все продукты коррозии. Очищенную, восстановленную деталь можно затем покрыть защитным покрытием, например хромировать.

Представленные ниже примеры служат для иллюстрации изобретения. (Во всех этих примерах предназначенные для алюминирования детали погружают в систему, находящуюся в реторте, которая частично герметизирована и помещается в печь).

В таблице приводится химический состав In738 Lc, Udimet 500 и In 939 (упомянутый выше).

Пример 1.

Часть лопатки турбины, выполненную из сплава на основе никеля In 738 Lc, покрытую хромом, с максимальным проникновением коррозии на 220 мкм, предварительно очищали обдувкой керамикой, а затем подвергали следующему процессу алюминирования.

Алюминирующее соединение: 3,0% алюминия, 3,0% хрома, 0,5% хлорида аммония, остальное - глинозем.

Температура алюминирования: 1110oC в течение 10 ч.

Достигнутая глубина проникновения алюминия: 240 - 260 мкм.

Пример 2.

Часть лопатки турбины, выполненную из сплава на основе никеля Udimet 500 с хромовым покрытием и максимальным проникновением коррозии на 180 мкм, подвергали грубой очистке как в примере 1, алюминировали при следующих параметрах.

Алюминирующее соединение: как в примере 1.

Температура алюминирования: 1080oC в течение 10 ч.

Достигнутая глубина проникновения алюминия: 190 - 220 мкм.

Пример 3.

Часть лопатки турбины, выполненную из сплава на основе никеля In 768Lc с максимальным проникновением коррозии на 210 мкм, предварительно очищали как в примере 1, алюминировали при следующих параметрах.

Алюминирующее соединение: 7,5% алюминия, 5,0% хрома, 1,0% хлорида аммония; остальное - глинозем.

Температура алюминирования: 1110oC в течение 16 ч.

Достигнутая глубина проникновения алюминия: 240 мкм.

Пример 4.

Часть лопатки турбины, выполненную из сплава на основе никеля In 738 Lc с максимальным проникновением коррозии на 180 мкм, подвергали алюминированию при следующих условиях.

Алюминирующее соединение: 10,0% алюминия, 3,0% хрома, 0,5% хлорида аммония; остальное - глинозем.

Температура алюминирования: 1080oC в течение 16 ч.

Достигнутая глубина проникновения алюминия: 200 мкм.

Пример 5.

Часть лопатки турбины, поверхность которой прокорродирована на глубину 200 мкм, выполненную из сплава на основе никеля In 738 Lc, на которую вначале был нанесен защитный поверхностный слой путем плазменного напыления при низком давлении (химический состав: 25% Cr, 12% Al, 0,7% Y, 2,5% Ta), очищали путем обдувки керамикой и подвергали алюминированию при следующих условиях.

Алюминирующее соединение: 3,0% алюминия, 3,0% хрома, 0,5% хлорида аммония; остальное - глинозем.

Температура алюминирования: 1110oC в течение 15 ч.

Достигнутая глубина проникновения алюминия: 220 - 230 мкм.

Пример 6.

Часть лопатки турбины, поверхность которой прокорридирована на глубину 200 мкм, выполненную из сплава на основе никеля In 738 Lc, на которую первоначально было нанесено покрытие с помощью плазменного напыления (химический состав 16% Cr, 4% Si, 2% Mo, 3% B, остальное Ni), очищали путем обдувки керамикой и подвергали алюминированию при следующих условиях.

Алюминирующее соединение: 3,0% алюминия, 3,0% хрома, 0,5% хлорида аммония, остальное - глинозем.

Температура алюминирования: 1090oC в течение 15 ч.

Достигнутая глубина проникновения алюминия: 230 - 250 мкм.

Алюминиевое

покрытие, нанесенное в соответствии

с примерами 1 - 6, можно удалить с помощью одной или обеих следующих технологий:

а) Протравка кислотным раствором.

Алюминиевое покрытие удаляют путем погружения детали с алюминиевым покрытием в раствор горячей минеральной кислоты (например, 20%-ный раствор соляной кислоты в воде) и последующей выдержки ее до полного растворения алюминиевого покрытия. Протравку раствором кислоты можно применять только для тех деталей, основной материал которых является стойким к воздействию данной минеральной кислоты в течение времени, необходимого для удаления алюминиевого покрытия.

б) Обдувка керамикой.

Алюминиевое покрытие удаляется с помощью сжатого воздуха, который используется для обдувки мелкими частицами твердого керамического материала, такого как окись алюминия. Алюминиевое покрытие отличается хрупкостью и легко скалывается с поверхности сплавов на основе никеля и железа, которые часто используются как основные материалы, под действием такой обработки.

Любой из описанных выше способов может быть использован для снятия алюминиевого покрытия с поверхности сплава на основе никеля или железа, но на практике предпочтительно сочетать оба эти способа. При снятии покрытий с деталей, обработанных в соответствии с примерами, использовалась такая комбинация, причем вначале применялась керамическая обдувка, а за ней следовала протравка кислотой. При желании можно применять комбинацию этих методов при многократном использовании как минимум одного из них.

Восстановленная лопатка, с которой было удалено алюминиевое покрытие, после этого подвергалась хромированию, чтобы обеспечить защитное покрытие, включающее диффузный слой хрома.

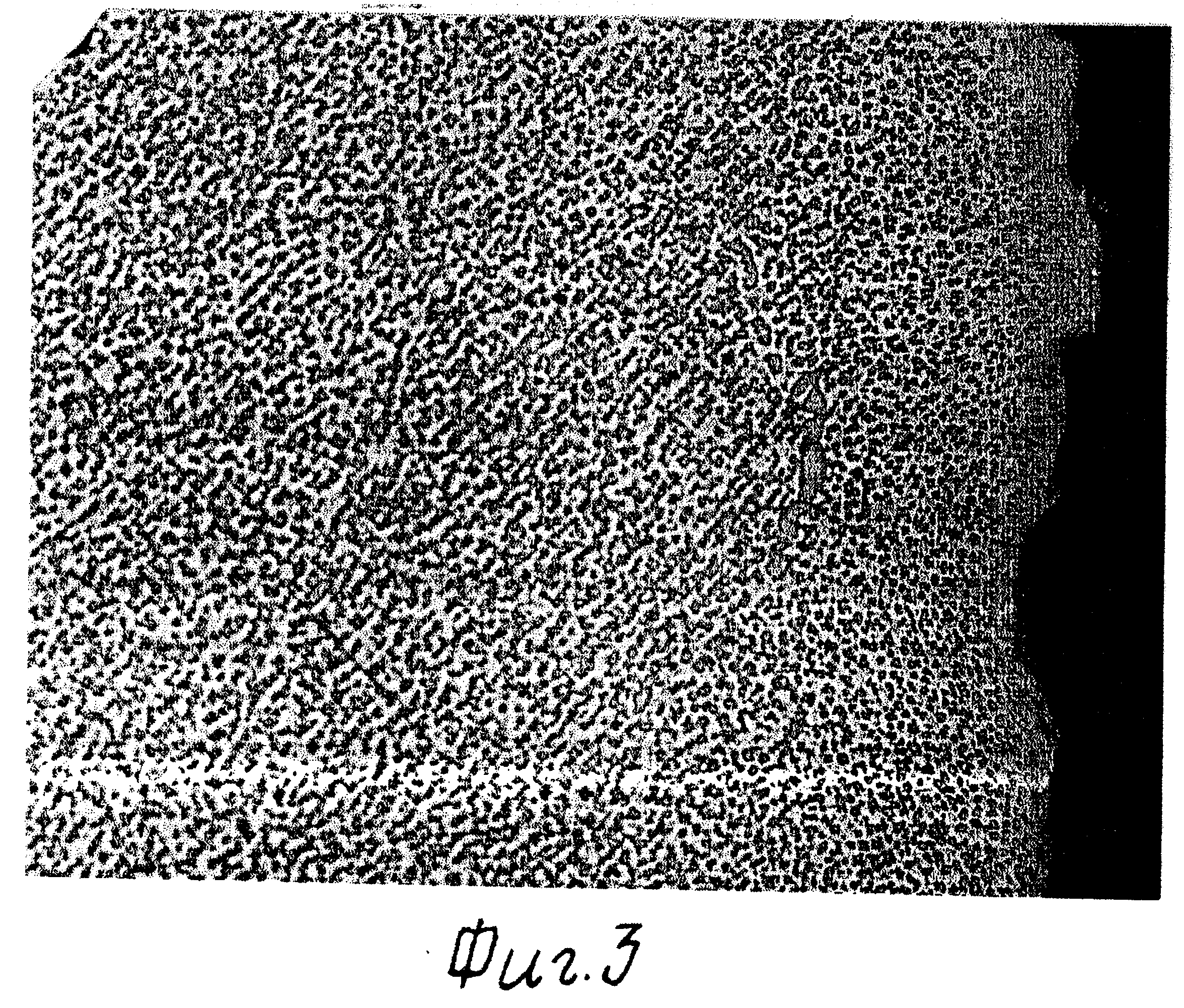

Эффективность способа, предлагаемого в данном изобретении, проиллюстрирована на фиг. 1 - 3, которые представляют собой микрофотоснимки частей лопаток, выполненных из хромированного сплава на основе никеля In 738 Lc, проработавших 3000 ч.

На фиг. 1 изображена часть лопатки перед обработкой.

Защитное покрытие полностью уничтожено коррозией. Материал лопатки прокорродировал на глубину 300 мкм. Заметны частицы сульфидов, проникшие в лопатку по границам зерен.

Эту часть лопатки очистили в соответствии с данным изобретением. Были удалены все продукты коррозии, включая объемистые оксиды, с поверхности детали.

На фиг. 2 показана часть лопатки после алюминирования. Алюминиевое покрытие поглотило частицы коррозии, включая частицы сульфидов.

На фиг. 3 показана лопатка после удаления алюминиевого слоя. Удаление производилось путем обдувки керамическими частицами (глиноземом), после чего следовала протравка кислотой. Хорошо видна чистая поверхность. Не наблюдается частиц сульфидов.

Реферат

Изобретение относится к восстановлению корродированных деталей. выполненных из суперсплава или жаропрочной стали, например элементов газовой турбины, в частности лопаток газовой турбины, на поверхности которых имеются продукты коррозии. Способ восстановления корродированной детали из суперсплава или жаропрочной стали с продуктами коррозии на поверхности включает предварительную очистку поверхности от продуктов коррозии, в частности химическим и/или механическим способом, и последующую обработку нанесением на очищенную поверхность алюминиевого покрытия, и удаление его с продуктами коррозии, в частности, химическим и/или механическим способом. 4 с. и 18 з.п. ф-лы, 3 ил., 1 табл.

Комментарии